Изобретение относится к силовой полупроводниковой технике. Оно касается, в частности, полупроводникового модуля и способа изготовления такого полупроводникового модуля.

Уровень техники

Известен полупроводниковый модуль из R.Zehringer et al., "Power Semiconductor Materials and Devces", Materials Research Society Symposium Proceeding, Volume 483, 1998, S.369-380 (Церингер и др. Материалы для силовых полупроводников и устройства, труды симпозиума ученого общества по материалам, т.483, 1998 г., стр.369-380). В данной публикации описан полупроводниковый модуль, содержащий корпус, металлическую базовую пластинку и несколько установленных на ней, закрытых корпусом модуля полупроводниковых элементов, в данном случае ими являются чип "двухполюсный транзистор с изолированным затвором" (Isulated Gate Bipolar Transistor) и диоды. Корпус модуля заполнен в основном силиконовой гелевой массой, служащей в качестве электроизоляционного слоя и обеспечивающей коррозионную защиту и снижение растягивающих усилий, действующих на соединительные проводники. Базовая пластинка связана с водяным охладителем для отвода тепла от полупроводниковых элементов. На базовой пластинке расположена подложка в виде керамической пластинки с металлическим покрытием. Она обеспечивает электроизоляцию между полупроводниковыми элементами и базовой пластинкой или водяным охладителем, обладает, кроме того, хорошей теплопроводностью, необходимой для отвода тепла от полупроводниковых элементов к базовой пластинке. Базовая пластинка, керамическая пластинка и полупроводниковые элементы спаяны между собой, при этом металлические слои на керамической пластинке позволяют производить паяные соединения.

Хорошая теплопроводность и низкая электропроводность в настоящее время могут комбинироваться, чем исключаются трудности при изготовлении относительно тонких, но хорошо теплопроводящих изоляционных элементов, например из нитрида алюминия (AlN), с хорошей изолирующей способностью. Так, например, толщина слоя от 1,5 до 2 мм теоретически достаточна для изоляции при 20 кВ.

Однако краевые эффекты, вызываемые, в частности кромками и углами металлических слоев, отрицательно влияют на диэлектрическую прочность полупроводникового модуля, в частности мощных полупроводниковых модулей с напряжением свыше 1,2 кВ. Кромки и углы металлических слоев характеризуются наличием неоднородного, повышенного электрического поля. Такое превышение значения поля ведет к частичным разрядам и ограничивает диэлектрическую прочность всей конструкции. При этом напряженность поля по краям растет квадратично напряжению, вследствие чего для предупреждения подобных частичных разрядов потребовалась бы значительно более толстая электрическая изоляция. Пузырьки воздуха, которые могут образовываться в момент заполнения корпуса модуля гелем в краевых зонах, способствуют частичным разрядам и создают дополнительный критический фактор в отношении работоспособности полупроводникового модуля.

Имеются разные подходы к решению связанной с изоляцией проблемы. Согласно DE 19959248 на критических участках поля выполнены выемки, заполненные гелем, образующим дополнительную поверхность раздела, предупреждающую распространение разрядов. Согласно ЕР 1041626 на критических участках поле уменьшено за счет трехмерных закруглений подложки. Оба решения являются трудоемкими и дорогими в реализации.

Краткое описание сущности изобретения

Поэтому задачей изобретения является создание полупроводникового модуля указанного выше типа, характеризующегося повышенной диэлектрической прочностью и одновременно простотой изготовления. Другой задачей изобретения служит упрощенный и надежный способ получения полупроводникового модуля упомянутого типа.

Задачи решаются с помощью полупроводникового модуля и способа, признаки которых приведены в формуле изобретения.

Полупроводниковый модуль согласно изобретению, содержащий базовый элемент, по меньшей мере один изоляционный элемент, расположенный на базовом элементе с помощью первого из обоих металлизированных покрытий, нанесенных на противолежащие поверхности изоляционного элемента, по меньшей мере один полупроводниковый элемент, расположенный на втором из обоих металлизированных покрытий, отличается тем, что на краевом участке изоляционного элемента расположен электроизоляционный слой и что поверхность изоляционного слоя образует с поверхностью другого металлизированного покрытия общую плоскую поверхность.

Затупление кромок и углов металлизированного покрытия путем ровного утопления всего металлизированного изоляционного элемента повышает изоляционную способность полупроводникового модуля на критическом участке электрического поля. По сравнению с традиционными, заполненными силиконовым гелем полупроводниковыми модулями здесь достигается значительно лучшая электроизоляция, при этом сохраняются преимущества плоского, металлизированного изоляционного элемента, в частности хорошая теплопроводимость и низкая себестоимость.

Для контактирования полупроводниковых элементов контактирующие элементы заделываются в изоляционный слой, причем контактирующие элементы электрически изолируются изоляционным слоем как от второго металлизированного покрытия, так и от базового элемента. Контактирующие элементы содержат контактирующие поверхности, которые вместе с поверхностями изоляционного слоя и вторым металлизированным покрытием образуют общую плоскую поверхность.

Благодаря тому что все остальные существенные части полупроводникового модуля образуют общую плоскую поверхность, упрощается обработка и размещение полупроводниковых элементов.

Во втором варианте выполнения полупроводникового модуля согласно изобретению на поверхности базового элемента выполнено углубление, в котором расположен изоляционный элемент. Второе металлизированное покрытие изоляционного элемента электрически изолировано от базового элемента изоляционным слоем. Поверхность изоляционного элемента, поверхность второго металлизированного покрытия и поверхность базового элемента образуют общую плоскую поверхность.

В этом варианте выполнения полупроводниковые элементы и другие электронные компоненты, электрически изолированные между собой, могут располагаться рядом как на втором металлизированном покрытии, так и на самом базовом элементе. В частности, в так называемых модулях Press-Pack (сжато-упакованные модули), в которых полупроводниковые элементы с двухсторонними контактами контактируют через торцовый контакт и нагружаются усилием прижатия, отмечаются за счет этого интересные возможности. Так, например, два расположенных рядом полупроводниковых элемента могут быть соединены последовательно без учета геометрии соответствующего торцового контакта.

При изготовлении модулей "Press-Pack" благодаря наличию поверхности, общей для второго металлизированного покрытия изоляционного элемента и изоляционного слоя, сокращается одна технологическая операции. Ввиду того что стандартные подложки, используемые преимущественно в виде изоляционного элемента, не удовлетворяют требованиям в отношении плоского выполнения при использовании в модели "Press-Pack", то их приходится обрабатывать на станке, например фрезерном. Прецизионное фрезерование при изготовлении полупроводникового модуля согласно изобретению может сопровождаться фрезерованием изоляционного слоя и подготовкой контактирующих поверхностей и проводиться за одну операцию.

В способе изготовления полупроводникового модуля согласно изобретению по меньшей мере один изоляционный элемент закреплен с помощью первого из двух металлизированных покрытий, нанесенных на противолежащие поверхности изоляционного элемента, на базовом элементе или в углублении на поверхности базового элемента. Полупроводниковые элементы крепятся на втором металлизированном покрытии и/или, если изоляционный элемент расположен в углублении на поверхности, на поверхности базового элемента, а главные выводы и/или выводы затвора полупроводниковых элементов контактируют с соединительными проводниками или другими электрическими проводниками и соединены с контактирующими поверхностями контактирующих элементов.

Полупроводниковый модуль согласно изобретению отличается тем, что перед закреплением полупроводниковых элементов базовый элемент и по меньшей мере один изоляционный элемент вместе с контактирующими элементами помещают в литейную форму, заполняют электроизоляционным материалом свободную от базового, изоляционного и контактирующего элементов часть объема литейной формы, формируют изоляционный слой, затем отверждают изоляционный слой и с затвердевшего изоляционного слоя снимают материал в таком количестве, чтобы поверхность изоляционного слоя вместе с поверхностью второго из обоих металлизированных покрытий, контактирующими поверхностями контактирующих элементов, а также с поверхностностью базового элемента, в случае расположения изоляционного элемента в углублении, образовала общую плоскую поверхность, и что после закрепления полупроводниковых элементов подвижные контактные части устанавливаются перпендикулярно поверхности изоляционного слоя.

Нанесение изоляционного слоя и его съем до образования общей поверхности, проводимые перед закреплением полупроводниковых элементов, позволяют тестирование всего полупроводникового модуля на диэлектрическую прочность до того, как после трудоемкой и дорогостоящей технологической операции полупроводниковые элементы не будут закреплены и не будет обеспечен их контакт. В результате существенно снижается количество полностью укомплектованных полупроводниковых модулей с дефектной изоляцией.

При дополнительной предпочтительной операции способа согласно изобретению, проводимой перед заполнением литейной формы электроизоляционным материалом, в последней создается по меньшей мере частичный вакуум. В результате улучшается структура изоляционного слоя, в частности, становится возможным предупредить образование воздушных пузырьков, способствующих электрическим разрядам.

Краткое описание чертежей

Ниже изобретение подробнее поясняется с помощью примеров осуществления со ссылкой на чертежи, на которых изображают:

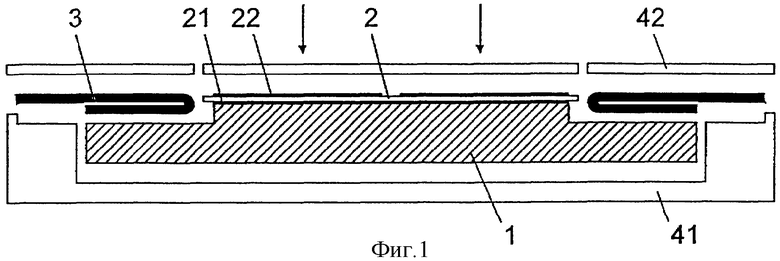

фиг.1 упрощенный вид в разрезе на первый пример осуществления полупроводникового модуля согласно изобретению перед помещением модуля в литейную форму для нанесения изоляционного слоя;

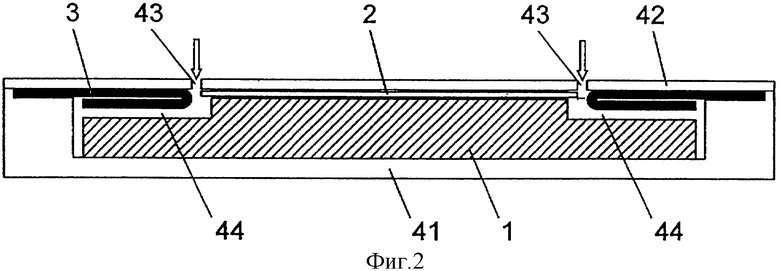

фиг.2 полупроводниковый модуль на фиг.1 в литейной форме при нанесении изоляционного слоя;

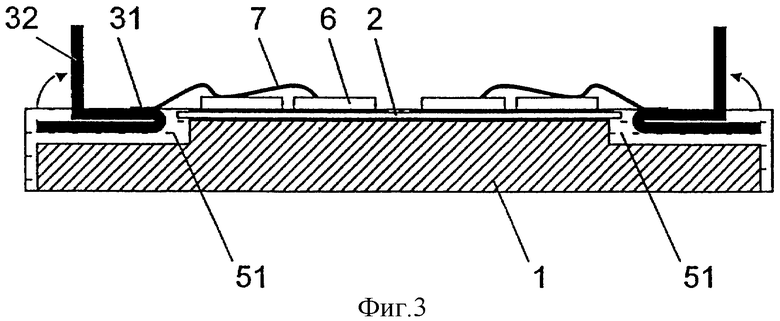

фиг.3 полупроводниковый модуль на фиг.2 с нанесенным на него изоляционным слоем;

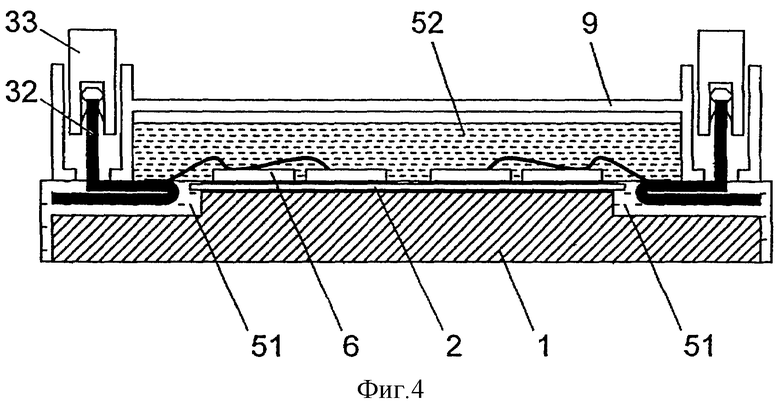

фиг.4 готовый к монтажу полупроводниковый модуль на фиг.3,

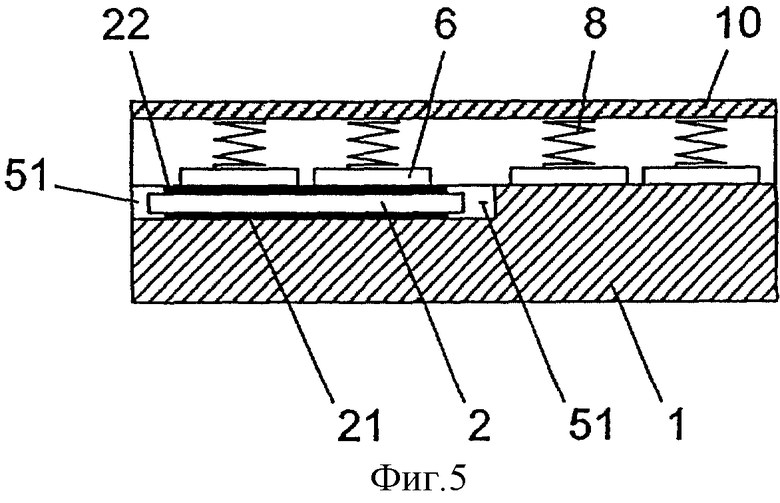

фиг.5 упрощенный вид с разрезом на второй пример осуществления полупроводникового модуля согласно изобретению.

На всех фигурах одинаковые элементы обозначены одинаковыми позициями.

Способ осуществления изобретения

Способ изготовления полупроводникового модуля согласно изобретению поясняется с помощью фиг.1-4, на которых показан первый пример его осуществления.

На первой технологической операции на базовом элементе 1 закрепляется изоляционный элемент 2. Изоляционный элемент представляет собой преимущественно подложку с двухсторонним металлизированным покрытием, которая содержит, например, керамическую пластинку с содержанием AlO3 или AlN, металлизированную медью или алюминием. Коэффициент теплового расширения материала базового элемента, например, Мо AlDiC или графит с содержанием алюминия или меди, предпочтительно должен соответствовать такому же коэффициенту материала изоляционного элемента. Изоляционный элемент 2 закреплен с помощью первого металлизированного покрытия 21 непосредственно на базовом элементе, например, с помощью пайки или так называемого низкотемпературного соединения (LTB, Low Temperature Bonding). Второе металлизированное покрытие 22 может располагаться на нескольких, изолированных между собой участках.

В специально предусмотренных выемках базового элемента 1 располагаются контактирующие элементы 3 для контактирования полупроводниковых элементов. Для этого базовый элемент 1, изоляционный элемент 2 и контактирующие элементы 3 помещают в желобчатую литейную форму 41, показанную на фиг.1. Контактирующие элементы 3 с помощью соответствующих направляющих элементов позиционируют и выравнивают по отношению к базовому элементу 1. Литейную форму 41 закрывают ее второй частью 42.

Затем, как показано на фиг.2, через выполненные в литейной форме отверстия 43 заливается электроизоляционный материал 51 в полость 44 литейной формы (показано стрелками). Полость 44 соответствует внутреннему объему литейной формы, не заполненному базовым 1 и изоляционным элементом 2, а также контактирующими элементами 3. В основном полость 44 располагается на участке между контактирующими элементами 3 и базовым элементом 1. В качестве материала образуемого таким образом электроизоляционного слоя 51 применяется преимущественно пластмасса с хорошей текучестью, которая хорошо затвердевает и в затвердевшем состоянии на короткое время может нагреваться до температуры свыше 200°С без существенной деформации. Это важно особенно для таких полупроводниковых модулей, в которых полупроводниковые элементы припаяны к металлизированному покрытию изоляционного элемента. Кроме того, пластмасса должна обладать коэффициентом теплового расширения, который соответствует тому же коэффициенту находящихся рядом материалов. Такими пластмассами являются, например, эпоксиды, известные под торговыми наименованиями Stycast и Aratherm. Эти материалы в отношении пробивного напряжения приблизительно соответствуют силиконовому гелю, применяемому в обычных полупроводниковых модулях, но обладают существенно лучшей адгезией и более высокой диэлектрической константой, соответственно снижающей электрическое поле. В полупроводниковых модулях без припаянных полупроводниковых элементов, например в модулях "Press-Pack", могут также применяться более дешевые материалы, например литейные полиуретаны, которые находят широкое применение при получения внутренних изоляций. В случаях применения, когда к механической жесткости не предъявляется больших требований, может использоваться силиконовый каучук. Он выдерживает значительно более высокие температуры и обладает, в частности в сочетании с так называемыми праймерами, превосходным сцеплением с большинством материалов. Для снижения коэффициента теплового расширения и увеличения теплопроводности в материал изоляционного слоя примешиваются наполнители литьевой смолы в количестве более 50% от литейной массы.

Для облегчения процесса заливки и, в частности, для обеспечения однородности изоляционного слоя 51 перед литьем предпочтительно создавать в литейной форме вакуум. При этом воздух отсасывают из внутреннего объема литейной формы через отверстия 43 или другие специально предусмотренные отверстия. В результате обработки под вакуумом можно предупредить образование пузырьков воздуха внутри изоляционного слоя 51. Пузырьки воздуха могут способствовать образованию пробоев.

После операции заливки полупроводниковый модуль извлекают из литейной формы. Изоляционный слой 51 отверждается настолько, что может обрабатываться механически. За одну рабочую операцию производят съем материала с изоляционного материала 51 до образования общей поверхности с поверхностью второго металлизированного покрытия 22, например обдирочным шлифованием. В этой же плоскости располагаются и контактирующие поверхности 31 контактирующих элементов 3. Поверхности, на которых затем закрепляют проводник или электрод полупроводникового элемента, в частности, контактирующие поверхности 31 и поверхность второго металлизированного покрытия 22, необходимо соответственно предварительно подготовить.

С изоляционного слоя 51 удаляют, в частности, неизбежно образующуюся при литье пленку, которая содержит литьевую массу между деталью и литейной формой и в зависимости от прижимного усилия и качества поверхности деталей может быть очень тонкой, например составлять несколько микрон.

Благодаря расположению в одной плоскости подготовка контактирующих поверхностей 31, поверхности второго металлизированного покрытия 22 и поверхности изоляционного слоя 51 может проводиться одновременно одним инструментом и за одну рабочую операцию. В результате достигается существенное снижение затрат на обработку.

Благодаря абсолютно плоской рабочей поверхности возможно, кроме того, простым способом изменять поверхность, например, производить облагораживание или консервацию контактирующих поверхностей 31.

Также благоприятной оказывается плоская рабочая поверхность при следующей технологической операции, как показано на фиг.3, при которой полупроводниковые элементы 6 устанавливаются на втором металлизированном покрытии 22. Полупроводниковые элементы 6, например, припаивают к металлизированному покрытию или закрепляют посредством низкотемпературного соединения.

Затем полупроводниковые элементы 6 электрически соединяют между собой и с контактирующими поверхностями 31, например, посредством простых контактных соединительных проводников 7.

После этого контактирующие элементы 3, которые до этого времени оставались в основном плоскими, изгибают таким образом, чтобы контактная часть 32 располагалась вертикально к поверхности изоляционного слоя 51. Контактирующие поверхности 3 соответственно подготавливаются и намечается место необходимого изгиба, которым отделяют участок контактирующих поверхностей 3 от контактной части. Контактирующие элементы выполняют из листового металла, их размер и толщина выбираются с учетом протекающих токов. Контактирующий элемент содержит, как видно из фигур, нижний участок, который в сложенном виде располагается под верхним участком. Верхний участок содержит контактирующую поверхность 31 и контактную часть 32. Поскольку верхняя часть располагается лишь на токопроводящей дорожке, то нижний участок служит экраном для поля. Углы и кромки контактирующих элементов, в частности нижнего участка, предпочтительно закруглить для предупреждения превышающих значений поля. Нижний участок отделен от верхнего механически, участок, содержащий складку, свободен от механического напряжения, отрицательно сказывающегося на изоляционный слой или его изолирующую способность. Даже при размыкании контактной части 32 не происходит повреждения этого диэлектрически чувствительного участка. Если контактирующие элементы получены вырубкой из листовой заготовки, например, из посеребренного медного листа, то в результате вырубки образуется слегка закругленная поверхность, которая способна понизить электрическое поле в зоне складки при расположении листа закруглением наружу.

Затем на полупроводниковый модуль устанавливают крышку 9, как показано на фиг.4. Кроме того, полое пространство внутри корпуса заполняют, подобно обычным полупроводниковым модулям, силиконовым гелем 52.

Вертикально ориентированные контактные части 32, выведенные наружу из полупроводникового модуля через крышку 9 корпуса, приводятся в контакт с помощью контактных штеккеров 33.

При изготовлении полупроводникового модуля согласно изобретению во втором варианте выполнения, показанном на фиг.5, применяется тот же способ согласно изобретению.

При этом изоляционный элемент 2 при первой рабочей операции размещают в углублении базового элемента 1 и закрепляют.

Затем базовый элемент 1 и изоляционный элемент 2 с или без контактирующих элементов помещают в литейную форму и заливают электроизоляционный материал в соответствующие полости между базовым и изоляционным элементами.

Как показано на фиг.5, поверхность второго металлизированного покрытия 22, поверхность базового элемента 1 и поверхность изоляционного слоя 51 лежат в общей плоскости. Традиционные стандартные подложки, применяемые преимущественно в качестве изоляционного элемента, не удовлетворяют требованиям в отношении ровности их поверхности для использования в модулях "Press-Pack", их необходимо обрабатывать механически, например фрезерованием или шлифованием. Прецизионное фрезерование благодаря расположению в виде общей поверхности может сопровождаться при изготовлении полупроводникового модуля согласно изобретению фрезерованием изоляционного слоя и проводиться за одну рабочую операцию. Наряду с упомянутым упрощением монтажа полупроводниковых элементов такое расположение позволяет также применять типовые торцевые контакты 8, содержащие контактные пружины и обеспечивающие достаточное прижимное усилие, воздействующее на полупроводниковые элементы 6.

Перечень позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2002 |

|

RU2309482C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2006 |

|

RU2321103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ С ЗАМКНУТЫМИ ПОДМОДУЛЯМИ | 1998 |

|

RU2210837C2 |

| ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2018 |

|

RU2686443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2000 |

|

RU2243614C2 |

| ОДНОКРИСТАЛЬНЫЙ МОДУЛЬ ИС | 1998 |

|

RU2134465C1 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 2002 |

|

RU2302686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

Изобретение относится к силовой полупроводниковой технике. Сущность изобретения: полупроводниковый модуль содержит базовый элемент, изоляционный элемент с двухсторонним металлизированным покрытием, расположенный с помощью первого из обоих металлизированных покрытий на базовом элементе, и по меньшей мере один полупроводниковый элемент, расположенный на другом из обоих металлизированных покрытий. На краевом участке изоляционного элемента расположен электроизоляционный слой, причем поверхность этого изоляционного слоя образует с поверхностью второго металлизированного покрытия общую плоскую поверхность. Предложен также способ изготовления полупроводникового модуля. Техническим результатом изобретения является создание полупроводникового модуля, характеризующегося повышенной диэлектрической прочностью и одновременно простотой изготовления. 2 н. и 8 з.п. ф-лы, 5 ил.

базовый элемент (1),

по меньшей мере один изоляционный элемент (2), расположенный на базовом элементе (1) с помощью первого из двух металлизированных покрытий, нанесенных на противолежащие поверхности изоляционного элемента,

по меньшей мере один полупроводниковый элемент (6), расположенный на втором из двух металлизированных покрытий (22), отличающийся тем, что на краевом участке изоляционного элемента (2) расположен электроизоляционный слой (51), поверхность которого образует с поверхностью другого металлизированного покрытия (22) общую плоскую поверхность.

контактная часть (32) в собранном состоянии расположена в основном перпендикулярно поверхности изоляционного слоя (51).

базовый элемент (1) содержит углубление на своей поверхности, в котором расположен изоляционный элемент (2), причем второе металлизированное покрытие (22) электрически изолировано от базового элемента (1) изоляционным слоем (51), при этом поверхность изоляционного слоя (51) образует с поверхностью второго металлизированного покрытия (22) и поверхностью базового элемента (1) общую плоскую поверхность.

на поверхности базового элемента (1) расположен по меньшей мере один полупроводниковый элемент (6).

изоляционный слой (51) выполнен из материала, способного нагреваться без деформации на несколько секунд, в частности на 5-10 с, до температуры свыше 200°С, в частности до температуры свыше 220°С.

по меньшей мере один изоляционный элемент (2) закрепляют с помощью первого (21) из двух металлизированных покрытий, нанесенных на противолежащие поверхности изоляционного элемента, на базовом элементе (1) или в углублении на поверхности базового элемента (1), а

полупроводниковые элементы (6) закрепляют на другом металлизированном покрытии (22) причем

главные выводы и/или выводы затворов полупроводниковых элементов (6) приводят в контакт с соединительными проводниками (7) и другими электрическими проводниками и соединяют с контактирующими поверхностями (31) контактирующих элементов (3),

отличающийся тем, что перед закреплением полупроводниковых элементов (6)

базовый элемент (1) и изоляционный элемент (2) помещают вместе с контактирующими элементами (3) в литейную форму (41, 42),

формируют изоляционный слой (51) заполнением электроизоляционным материалом незанятой базовым элементом (1), изоляционным элементом (2) и контактирующим элементом (3) части объема литейной формы (44),

отверждают изоляционный слой (51) и затем снимают с него материал в таком количестве, чтобы поверхность изоляционного слоя (51) образовала с поверхностью второго металлизированного покрытия (22), а с контактирующими поверхностями (31) контактирующих элементов общую плоскую поверхность, и после закрепления полупроводниковых элементов подвижные контактные части (32) контактирующих элементов (3) устанавливают перпендикулярно поверхности изоляционного слоя (51).

в литейной форме (41, 42) создают по меньшей мере частично вакуум перед ее заполнением электроизоляционным материалом, который заливают в свободный объем литейной формы без образования пузырьков и с обеспечением однородности.

| US 6201696 B1, 13.03.2001 | |||

| US 5398160 A, 14.03.1995 | |||

| Преобразователь равномерного кода в код Морзе | 1983 |

|

SU1107310A1 |

| Устройство для разделения трехфазной смеси | 1978 |

|

SU789397A1 |

| МНОГОКРИСТАЛЬНЫЙ МОДУЛЬ | 1994 |

|

RU2091906C1 |

Авторы

Даты

2008-01-10—Публикация

2002-12-23—Подача