Изобретение касается приводного узла, в частности с признаками ограничительной части пункта 1 формулы изобретения.

В силовые установки транспортных средств или в стационарные установки в качестве средства для уменьшения скорости или, соответственно, частоты вращения часто встраивается тормоз-замедлитель. При использовании в транспортных средствах или в установках с сильно изменяющимся режимом эксплуатации тормоз-замедлитель включается или выключается посредством заполнения или опорожнения рабочего контура охлаждения рабочей жидкостью.

Стационарные или подвижные устройства, например транспортные средства, в которые встроены названные приводные узлы, имеют, как правило, другие агрегаты, которые нуждаются в охлаждении. При этом подразумеваются, например, двигатели, тормоза, сцепления, передачи.

Эти агрегаты могут также иметь контур охлаждения, для того чтобы охлаждать их рабочую среду.

Тормоза-замедлители известны из множества патентных документов, в которых рабочая среда тормоза-замедлителя является охлаждающей средой транспортного средства. В качестве таких документов можно указать:

EP 0716966 A1

WO 98/15725

EP 0885351 B1

EP 0932539 B1

US-A-3924713.

Чтобы удерживать потери мощности в этих тормозах-замедлителях в нетормозном режиме на незначительном уровне, рабочая среда в нетормозном режиме в значительной мере выпускается из рабочего пространства тормоза-замедлителя. При переходе в режим торможения тормоз-замедлитель снова быстро заполняется рабочей средой. При этом недостатком является то, что при переключении из режима торможения в нетормозной режим и обратно в системе возникают сильные гидравлические удары, которые нагружают отдельные компоненты.

В основу изобретения положена задача предоставления приводного узла с наполняемым и опорожняемым тормозом-замедлителем, в частности гидравлическим тормозом-замедлителем, особенно вторичным гидравлическим тормозом-замедлителем, в котором при переключении из режима торможения в нетормозной режим и наоборот не возникают гидравлические удары или, по меньшей мере, значительно уменьшаются.

Эта задача решается посредством приводного узла с признаками пункта 1 формулы изобретения. Зависимые пункты описывают особенно предпочтительные усовершенствования изобретения.

Согласно первому варианту осуществления изобретения, к контуру охлаждения подключен демпфирующий цилиндр, который при переключении из режима торможения в нетормозной режим отводит предварительно заданное количество рабочей среды из контура охлаждения, а при переключении из нетормозного режима в режим торможения отдает предварительно заданное количество рабочей среды в контур охлаждения. При этом, в частности, введенное количество рабочей среды соответствует ранее отведенному количеству рабочей среды.

Согласно дальнейшему усовершенствованию, демпфирующий цилиндр подключается одновременно в двух местах к контуру охлаждения таким образом, что он работает автоматически.

Согласно дополнительному или альтернативному выполнению, в контуре охлаждения предусмотрен обводной участок с включенным перепускным клапаном, который открывается при переходе из режима торможения в нетормозной режим и освобождает дополнительный участок трубопровода, который, по меньшей мере, на короткое время принимает предварительно заданное количество рабочей среды.

Далее изобретение описывается более подробно посредством примеров осуществления, представленных на чертежах, где:

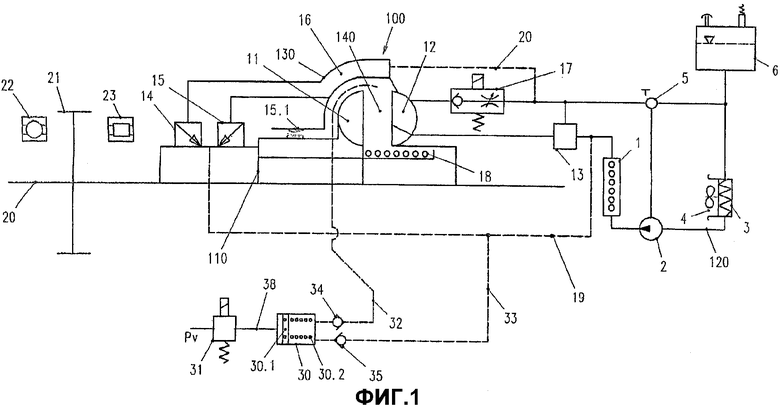

Фиг.1 - первый вариант осуществления изобретения;

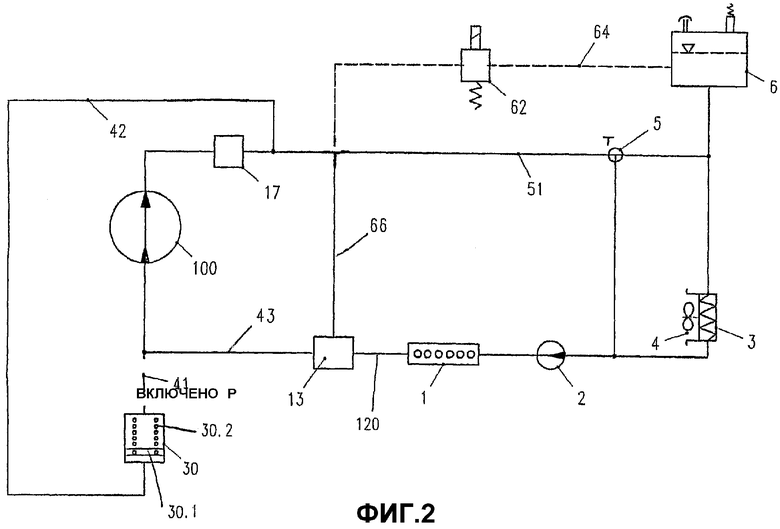

Фиг.2 и 3 - второй вариант осуществления изобретения;

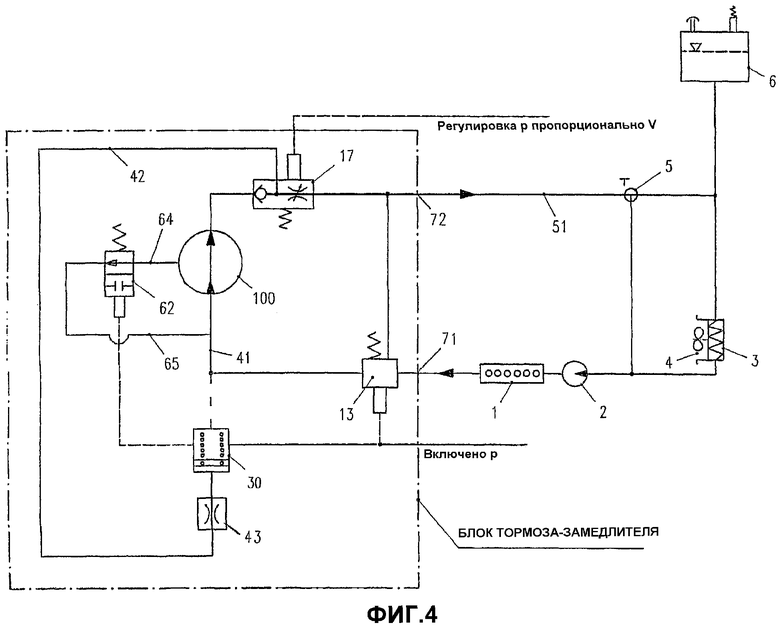

Фиг.4 - третий вариант осуществления изобретения.

На фиг.1 показан вторичный тормоз-замедлитель 100, который приводится охлаждающей средой транспортного средства. Показанный на фиг.1 тормоз-замедлитель отличается малой мощностью потерь.

Согласно первой мере, лопаточное роторное колесо 11 расположено на валу 110 ротора с возможностью осевого перемещения, так что ротор 11 может быть переведен в рабочее положение близко к статору 12 или в положение покоя с большим расстоянием от статора 12 в нетормозном режиме. На фиг.1 показан тормоз-замедлитель в положении покоя. Относительно возможности перемещения ротора следует сослаться на WO 98/35171.

Показанный на фиг.1 тормоз-замедлитель содержит ротор 11, который установлен без возможности проворота и консольно-расположенным, например, в редукторе на быстровращающемся валу 110, так называемом валу тормоза-замедлителя. Вал 110 с подшипниками 22 и 23 приводится через шестерню 21 от не показанного здесь выходного вала редуктора. Ротор 11 на валу 110 подвижен в продольном направлении с помощью не показанного косозубого зацепления, так что можно регулировать расстояние между ротором и статором. Пружина 18 перемещает ротор 11 в нетормозном режиме в показанное здесь положение с малыми потерями, т.е. между ротором 11 и статором 12 имеется максимально возможный зазор. Тормоз-замедлитель имеет корпус 130 с внутренним пространством 16, причем внутреннее пространство 16 может быть заполнено охлаждающей средой и тогда выступает в качестве рубашки охлаждения. Пространство между ротором 11 и статором 12 обозначается, как рабочее пространство 140 и заполнено рабочей средой. Гидродинамический тормоз-замедлитель встроен в контур 120 охлаждения транспортного средства. Вместе с тем в представленном варианте осуществления тормоза-замедлителя его рабочая среда одновременно является охлаждающей средой транспортного средства. Для того чтобы удерживать на низком уровне потери на холостом ходу, тормоз-замедлитель в нетормозном режиме должен опорожняться, причем под опорожнением следует также понимать опорожнение до предварительно заданного количества оставшейся рабочей среды, которое предпочтительно приводит к минимальной мощности потерь.

Процесс опорожнения, который далее создается насосным действием ротора 11, по существу управляется регулирующим клапаном 17.

Для того чтобы компенсировать гидравлический удар, который вводится в контур 120 охлаждения вследствие того, что находящееся в режиме торможения в тормозе-замедлителе количество рабочей среды выпускается в остаточный контур 120 охлаждения с относительным ударом, предусмотрен демпфирующий цилиндр 30, который при переключении из режима торможения в нетормозной режим принимает предварительно заданное количество рабочей среды. Позднее, при переключении из нетормозного режима в режим торможения, гидравлический удар, который возникает вследствие того, что тормоз-замедлитель со значительной ударной нагрузкой при своем заполнении удаляет определенное количество рабочей среды из остаточного контура 120 охлаждения, компенсируется тем, что находящееся в демпфирующем цилиндре 30 количество рабочей среды снова подается в контур 120 охлаждения.

Переключение демпфирующего цилиндра 30, который имеет поршень 30.1 и пружину 30.2 сжатия, регулируется за счет давления в трубопроводе 38. Давление в трубопроводе 38 устанавливается через клапан 31. Как видно, трубопровод 38 соединен с направляющей поток стороной цилиндра 30, которая противоположна стороне пружины сжатия цилиндра 30. Тем самым пружина 30.2 сжатия давит на поршень противоположно действию давления в трубопроводе 38.

Благодаря обратным клапанам 34 и 35 в трубопроводах 32 и 33 достигается то, что рабочая среда при переключении из режима торможения в нетормозной режим по существу удаляется из рабочего пространства 140 тормоза-замедлителя или из ответвления трубопровода позади рабочего пространства тормоза-замедлителя, а при переключении из нетормозного режима в режим торможения подается по трубопроводу 33, соединенному с трубопроводом 19.

В показанном на фиг.1 варианте осуществления гидродинамический тормоз-замедлитель содержит три различных уплотнения. Одно, постоянно омываемое охлаждающей средой уплотнение 14, которое преимущественно является торцевым уплотнением с абсолютной герметичностью снаружи (со стороны атмосферы). Другое уплотнение 15 в своей функции уплотнения должно выполнять две задачи. В нетормозном режиме охлаждающая жидкость, которая по трубопроводу 19 может постоянно протекать через внутреннее пространство 16 корпуса тормоза-замедлителя в виде охлаждающего потока, абсолютно герметизируется в направлении ротора и статора, т.е. уплотнение 15 в нетормозном режиме выполняет герметизирующую функцию. Щелевое кольцевое уплотнение 15.1 в режиме торможения действует как бесконтактное лабиринтное уплотнение, и охлаждающая жидкость протекает через уплотнение 15, которое в этом случае не выполняет герметизирующую функцию. Тем самым гарантируется, что уплотнение 14 в режиме торможения опускается до уровня давления закрытой системы охлаждения.

Внутреннее пространство 16 образовано таким образом, что оно функционирует как теплоотводящая охлаждающая рубашка тормоза-замедлителя, в которой более холодная среда может подаваться по трубопроводу 19 и отводиться по трубопроводу 20.

Фиг.2 и 3 показывают альтернативные варианты осуществления изобретения, которые отличаются тем, что подвод и отвод рабочей среды происходит автоматически через демпфирующий цилиндр 30, а именно, только в зависимости от давления в контуре 120 охлаждения. Демпфирующий цилиндр 30 подключается через трубопровод 42, направляющий рабочую среду, к месту высокого давления позади тормоза-замедлителя 100 и к регулировочному клапану 17, регулирующему опорожнение тормоза-замедлителя 100, а через трубопровод 41, подающий давление, к месту пониженного давления перед тормозом-замедлителем 100 позади переключающего клапана 13. При переходе из режима торможения в нетормозной режим переключающий клапан 13 переключает поток рабочей среды таким образом, что тормоз-замедлитель 100 больше не снабжается рабочей средой по трубопроводу 43, а вся рабочая среда направляется через обвод 66 в обход ответвления контура охлаждения с тормозом-замедлителем 100. Соответственно этому понижается давление в трубопроводе 43 и вместе с тем также в сообщающем давление трубопроводе 41. На поршень 30.1 демпфирующего цилиндра 30 выдавливается в направлении противоположном усилию сжатия пружины 30.2 и принимает по трубопроводу 42 рабочую среду из циркуляции контура 120 охлаждающей среды. Тем самым часть рабочей среды, которая отдается из тормоза-замедлителя 100 при его опорожнении, «улавливается» посредством демпфирующего цилиндр 30 и амортизирует соответствующий гидравлический удар за счет опорожнения тормоза-замедлителя.

При последующем переходе из нетормозного режима в режим торможения переключающий клапан снова переключает поток рабочей среды на трубопровод 43 в направлении тормоза-замедлителя 100. Тем самым повышается давление в трубопроводе 43 и вместе с тем также в напорном соединительном трубопроводе 41 для демпфирующего цилиндра 30. Это возрастающее давление вместе с усилием нажима пружины 30.2 оказывает воздействие на поршень 30.1 демпфирующего цилиндра 30 противоположно статическому давлению из трубопровода 42 и тем самым двигает находящееся в демпфирующем цилиндре 30 количество рабочей среды назад в контур 120 охлаждения. Тем самым, по меньшей мере, частично компенсируется падение давления в контуре 120 охлаждения, которое возникает из-за того, что наполняется тормоз-замедлитель 100.

Вариант осуществления согласно фиг.3 по существу соответствует варианту осуществления согласно фиг.2. Одинаковые элементы обозначены одинаковыми ссылочными позициями, как на фиг.2. Разница состоит в расположении контура тормоза-замедлителя в контуре 120 охлаждения транспортного средства. При подключенном тормозе-замедлителе согласно фиг.3 ответвление контура охлаждения связано с тормозом-замедлителем 100 между охлаждающим насосом 2 и двигателем 1. На фиг.2, напротив, это ответвление было связано с контуром 120 охлаждения позади двигателя 1. Как в варианте осуществления согласно фиг.2, предусмотрены переключаемый на пропускном отверстии запорный клапан 62, а также трубопровод 64 сброса давления, который соединен с уравнивающим резервуаром 6. Запорный клапан 62 расположен в трубопроводе 64 сброса давления и открывается при появлении пиков давления, например, импульсного удара при опорожнении тормоза-замедлителя. Благодаря этому дополнительному мероприятию можно еще снизить пики давления, возникающие при эксплуатации тормоза-замедлителя или, соответственно, при переключении из режима торможения в нетормозной режим в контуре охлаждения. Трубопровод 64 сброса давления непосредственно соединен с уравнивающим резервуаром 6.

Фиг.4 показывает дальнейшее усовершенствование изобретения. Представленная схема соединения показывает средства, которые при переходе из режима торможения в нетормозной режим тормоза-замедлителя 100 предотвращают гидравлический удар в системе, в частности в трубопроводе 51. Кроме того, представлены средства, которые могут быть реализованы дополнительно или в качестве альтернативы, чтобы избежать гидравлического удара или, соответственно, ударного падения давления при переходе из нетормозного режима в режим торможения.

Названные первыми средства - для предотвращения удара при выключении - реализованы по существу за счет запорного клапана 62 с присоединенными трубопроводами 64 и 65. Трубопровод 64 своим обращенным от клапана 62 концом расположен в зоне высокого давления контура охлаждения. Это может быть, например, в области выпуска рабочей среды тормоза-замедлителя или, соответственно, в канале опорожнения, который сформирован в корпусе тормоза-замедлителя. Там, например, к началу нетормозного режима может присутствовать давление в 11 бар. Другая предпочтительная возможность подключения получается с помощью позиции между представленным обратным клапаном и регулируемым дросселем в регулировочном клапане 17. Там, например, может присутствовать давление 30 бар.

Трубопровод 65 своим обращенным от клапана 62 концом подключен к зоне пониженного давления. Там предпочтительно присутствует давление максимум 2 бар. Подключение может быть предусмотрено, например, в области впускного отверстия тормоза-замедлителя 100, в частности в заправочном канале, который сформирован в тормозе-замедлителе.

Управление клапаном 62 предпочтительно осуществляется с помощью той же команды на переключение, которая управляет также клапаном 13. Оба клапана переключаются (р - включено), в частности, скачком давления. При переходе из режима торможения в нетормозной режим клапан 62 переключается из закрытого положения в открытое положение. Тем самым регулируется перепускной поток через тормоз-замедлитель 100, т.е. рабочая среда, имеющаяся в наличии охлаждающая среда транспортного средства, вытекает из названной зоны высокого давления по трубопроводам 64 и 65 в названную зону низкого давления. Тем самым выпуск всей рабочей среды, которая была принята в режиме торможения через тормоз-замедлитель или, соответственно, через присоединенные трубопроводы, производится в трубопровод 51 с замедлением, так как посредством перепускного потока задерживается значительное количество, прежде всего в области тормоза-замедлителя 100. Таким образом, предотвращается гидравлический удар в трубопроводе 51. Область контура охлаждения между клапаном 13 и клапаном 17 равномерно опорожняется через тормоз-замедлитель 100 и подключенные к ним трубопроводы.

Одновременно, как и в предшествующих вариантах осуществления, предусмотрен демпфирующий цилиндр 30, который при переключении из режима торможения в нетормозной режим принимает рабочую среду и снова отдает ее при переключении из нетормозного режима в режим торможения. Как видно, на этом примере осуществления направляющий рабочую среду трубопровод 42, который подключается противоположно пружине сжатия в демпфирующем цилиндре 30, соединен с областью высокого давления между обратным клапаном и регулируемым дросселем регулировочного клапана 17. В трубопровод 42 включен дроссель 43, так что при переходе из режима торможения в нетормозной режим отсосанное количество рабочей среды контролировано отсасывается из контура циркуляции охлаждающей среды. Одновременно при переходе из нетормозного режима в режим торможения количество рабочей среды демпфирующего цилиндра 30 контролировано подводится через этот дроссель 43 в контур 120 циркуляции охлаждающей среды.

Чтобы достичь оптимума, т.е. по возможности меньшей теряемой мощности, регулировочный клапан 17 выполнен предпочтительно таким образом, что он в нетормозном режиме герметизирует контур охлаждения транспортного средства (начинающийся с трубопровода 51) полностью по отношению к ответвлению трубопровода с тормозом-замедлителем 100. То же самое действительно для клапана 13, который предпочтительно также в нетормозном режиме полностью герметизирует контур охлаждения транспортного средства (начинающийся с ответвления трубопровода, в котором представлен двигатель 1) по отношению к области трубопровода, в которой расположен тормоз-замедлитель 100. Клапан 13 в нетормозном режиме включен таким образом, что все поступающее количество охлаждающей среды направляется по трубопроводу 66 в трубопровод 51.

Чтобы устранить удар при включении, как указано выше, клапан 13 при переходе из нетормозного режима в режим торможения тормоза-замедлителя может включаться в промежуточное положение, так что прежде всего только часть охлаждающей среды направляется по трубопроводу 67 к тормозу-замедлителю 100, в то время как другая часть направляется дальше по трубопроводу 66 к трубопроводу 51 и тем самым остается в контуре охлаждения транспортного средства, без прохождения через тормоз-замедлитель.

Как показано на фиг.4 далее штрихпунктирной линией, заданные отдельные элементы могут быть объединены в блок 70 водяного тормоза-замедлителя. Этот сформированный согласно изобретению блок 70 водяного тормоза-замедлителя включает в себя в одном варианте осуществления тормоз-замедлитель 100 и средство для выравнивания колебаний давления при переключении из режима торможения в нетормозной режим и обратно. В особом варианте осуществления таким средством является представленный демпфирующий цилиндр 30, в частности вместе с дросселем 43, регулирующим клапаном 17 и переключающим клапаном 13. В особо предпочтительном варианте осуществления блок 70 водяного тормоза-замедлителя содержит трубопроводы 64 и 65 сброса давления с включенным между ними запорным клапаном 62. Разумеется, в блоке 70 водяного тормоза-замедлителя предпочтительно предусмотрены места соединения для управления давлением или, соответственно, регулирования давления, например для переключения давления клапана 13 и для регулирования давления клапана 17. Также остальные, отмеченные штрихпунктирной линией трубопроводы объединены преимущественно в блоке 70 водяного тормоза-замедлителя, так что он может быть включен в качестве гибкого универсального стандартного модуля в контур циркуляции охлаждающей среды транспортного средства, причем блок 70 водяного тормоза-замедлителя снабжен, в частности, только одним присоединительным элементом 71 для подвода охлаждающей среды и единственным соединительным элементом 72 для отвода охлаждающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ УЗЕЛ С ТОРМОЗОМ-ЗАМЕДЛИТЕЛЕМ | 2003 |

|

RU2314218C2 |

| ПРИВОДНОЙ МЕХАНИЗМ АВТОМОБИЛЯ С ГИДРОТОРМОЗОМ-ЗАМЕДЛИТЕЛЕМ | 2004 |

|

RU2340483C2 |

| ПРИВОДНОЙ БЛОК С ДВИГАТЕЛЕМ И ТОРМОЗОМ-ЗАМЕДЛИТЕЛЕМ | 1995 |

|

RU2128119C1 |

| ПРИВОДНОЙ БЛОК И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 1995 |

|

RU2137618C1 |

| КОНТУР ОХЛАЖДЕНИЯ АВТОМОБИЛЯ С НАСОСОМ И ТОРМОЗОМ-ЗАМЕДЛИТЕЛЕМ | 2004 |

|

RU2347085C2 |

| ТРАНСМИССИЯ С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАВШЕГО ГАЗА И СПОСОБ УПРАВЛЕНИЯ | 2004 |

|

RU2348821C2 |

| ТОРМОЗ-ЗАМЕДЛИТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2048995C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2628689C1 |

| Энергетическая установка транспортного средства | 1990 |

|

SU1736767A1 |

| УСТРОЙСТВА И СПОСОБЫ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ | 2009 |

|

RU2479735C1 |

Изобретение относится к области машиностроения, а именно к тормозным устройствам механических транспортных средств, в частности к транспортным средствам с сильно изменяющимся режимом эксплуатации. Приводной узел транспортного средства с контуром охлаждения содержит гидродинамический тормоз-замедлитель с лопаточным колесом ротора и лопаточным колесом статора. Гидродинамический тормоз-замедлитель расположен в контуре охлаждения транспортного средства. К контуру охлаждения транспортного средства подключено средство для отвода предварительно заданного количества рабочей среды из контура охлаждения при переключении из режима торможения в нетормозной режим и для подвода предварительно заданного количества рабочей среды в контур охлаждения при переключении из нетормозного режима в режим торможения. Достигается значительное уменьшение гидравлических ударов при переключении из режима торможения в нетормозной режим и наоборот тормоза-замедлителя. 8 з.п. ф-лы, 4 ил.

| US 3924713 A, 09.12.1975 | |||

| WO 9815725 A1, 16.04.1998 | |||

| ГИДРОДИНАМИЧЕСКИЙ ТОРМОЗ-ЗАМЕДЛИТЕЛЬ АВТОМОБИЛЯ | 2001 |

|

RU2216467C2 |

| Система управления гидрозамедлителем транспортного средства | 1986 |

|

SU1323439A1 |

| WO 9835171 A1, 13.08.1998 | |||

| Гидротормоз вихревого типа | 1983 |

|

SU1147874A1 |

Авторы

Даты

2008-01-20—Публикация

2003-09-15—Подача