Изобретение относится к области неразрушающего контроля, а именно к устройствам электромагнитно-акустической диагностики электропроводящих материалов, и может быть использовано при бесконтактном измерении толщины объекта контроля, параметров дефекта материала объекта, выполненного из ферромагнитных и неферромагнитных сталей, а также цветных металлов, в приборостроительной, авиационной и др. промышленности.

Известны электромагнитно-акустические устройства, содержащие блок задания режимов работы и индикации сигналов, синхронизатор, генератор зондирующих импульсов, электромагнитно-акустический преобразователь, приемный усилитель, арифметическо-логический блок, аналого-цифровой преобразователь, индикатор и автономный источник питания в виде аккумуляторной батареи [Патент RU №2185600, G01В 17/02, 2002].

Недостатками таких устройств является высокое энергопотребление, большие габариты и вес вследствие использования аккумулятора. Для обеспечения удовлетворительных точности и чувствительности контроля необходимо применять высокостабильное напряжение питания генератора зондирующих импульсов, что приводит к значительным энергетическим затратам.

Наиболее близкое техническое решение к заявляемому является электромагнитно-акустическое устройство, содержащее последовательно соединенные синхронизатор, источник питания генератора, генератор зондирующих импульсов, электромагнитно-акустический преобразователь, приемный усилитель, аналого-цифровой преобразователь, арифметическо-логический блок, схему индикации, источник питания аналоговых схем блоков устройства и объект диагностики, при этом второй, третий и четвертый выходы синхронизатора соединены с вторыми входами аналого-цифрового преобразователя, арифметическо-логического блока и индикатора, пятый выход синхронизатора соединен с входом источника питания аналоговых схем, а вход синхронизатора связан с вторым выходом генератора [Патент RU на полезную модель, №41515 G01В 17/02, БИ 2004, №30, прототип к заявке прилагается].

В этом устройстве генератор зондирующих импульсов выполнен на одном электронном элементе - разряднике, который собственно обеспечивает достаточную стабильность импульсов при небольших габаритах и весе. Энергопотребление устройства также ограничено за счет подачи питающего напряжения на блоки только на время их работы. Однако точность диагностики объекта контроля недостаточна вследствие вариации зазора между электромагнитно-акустическим преобразователем и объектом диагностики. Кроме того, диапазон диагностики этим устройством ограничен для малых значений электрической проводимости материала объекта контроля и чистоты механической обработки поверхности объекта.

Сущность изобретения заключается в том, что в электромагнитно-акустическое устройство, содержащее последовательно соединенные синхронизатор, источник питания генератора, генератор зондирующих импульсов, выполненный на разряднике, электромагнитно-акустический преобразователь, приемный усилитель, аналого-цифровой преобразователь, арифметическо-логический блок, индикатор, источник питания аналоговых схем блоков устройства и объект диагностики, при этом второй, третий и четвертый выходы синхронизатора соединены с вторыми входами аналого-цифрового преобразователя, арифметическо-логического блока и индикатора, пятый выход синхронизатора соединен с входом источника питания аналоговых схем, а вход синхронизатора связан с вторым выходом генератора, введены измеритель зазора и схема установки частоты, при этом вход схемы установки частоты соединен с выходом измерителя зазора, а выход схемы установки частоты - с вторым входом генератора зондирующих импульсов.

Техническим результатом изобретения является высокая точность диагностики, достигаемая измерением текущего зазора между преобразователем и объектом диагностики измерителем зазора, выходной сигнал которого обеспечивает автоматическую коррекцию частоты генератора. Это позволяет расширить диапазон диагностики объектов с большим разбросом электрической проводимости его материала и чистоты обработки поверхности.

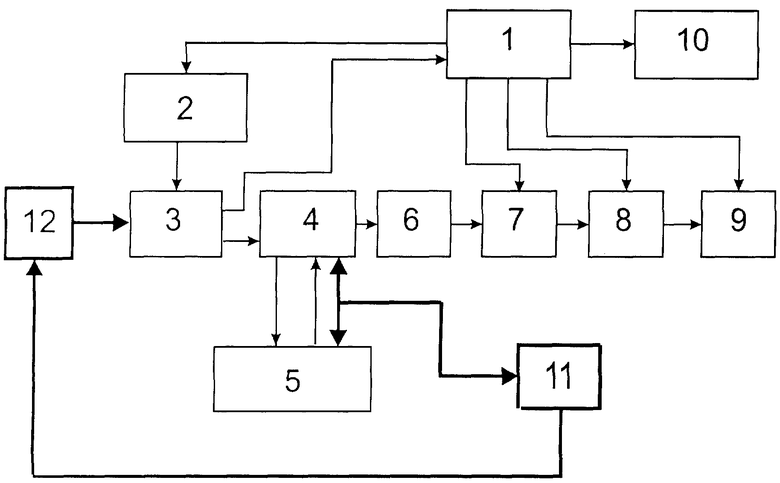

На чертеже приведена блок-схема электромагнитно-акустического устройства.

Устройство содержит последовательно соединенные синхронизатор 1, источник питания генератора 2, генератор 3 зондирующих импульсов, выполненный на разряднике, электромагнитно-акустический (ЭМА) преобразователь 4, приемный усилитель 6, аналого-цифровой преобразователь (АЦП) 7, арифметическо-логический блок (АЛБ) 8, индикатор 9, а также объект диагностики 5, источник 10 питания аналоговых схем блоков устройства, измеритель 11 зазора и схему 12 установки частоты. Второй, третий и четвертый выходы синхронизатора 1 соединены с вторыми входами АЦП 7, АЛБ 8 и индикатора 9, пятый выход синхронизатора 1 соединен с входом источника 10 питания аналоговых схем, а вход синхронизатора 1 связан с вторым выходом генератора 3, при этом вход схемы 12 установки частоты соединен с выходом измерителя 11 зазора, а выход схемы 12 установки частоты - с вторым входом генератора 3 зондирующих импульсов.

При электромагнитно-акустической диагностике объекта 5 процесс исследования занимает мало времени. Так для максимальной толщины электропроводящего материала в 100 мм (а именно такая толщина может быть измерена предлагаемым устройством) полное время прохождения ультразвукового импульса составляет 67 мкс. Эта величина определяет временной интервал между зондирующими и отраженными импульсами, поэтому на это время включается питание всех блоков и схем устройства. Если принять частоту замера, равную приблизительно 8 Гц, то измерение будет осуществляться через 125 мс. Этот технический прием снижает энергопотребление устройства в десятки раз. Отметим, что питание включается за некоторое время до начала диагностики для обеспечения установившегося режима, а выключается некоторое время спустя, для обеспечения запаса по толщине контроля и времени на обработку.

Известно, распределение зон эффективного возбуждения по толщине и угол ввода акустических колебаний в материал зависит от ряда факторов, в том числе и от величины рабочего зазора. Угол ввода акустических колебаний определяет точность диагностики, а правильное распределение зон эффективного возбуждения позволяет расширить область применения устройства, в частности позволяет работать на материалах с низкой электропроводностью, на грубых шероховатых поверхностях, сильно коррелированных. Таким образом, правильно выбирая величину зазора, можно повысить точность контроля и расширить область применения изобретения.

Синхронизатор 1 предназначен для выработки пачки импульсов, которые используются для получения высоковольтного напряжения питания генератора 3, выполненного на разряднике. Генератор 3 работает только во время накопления заряда и выключается сразу после пробоя разрядника. ЭМА преобразователь 4 может быть выполнен в виде возбуждающей и приемной катушек индуктивности, выполненных на магнитном сердечнике.

Измеритель 11 зазора обеспечивает непрерывный контроль величины промежутка между преобразователем 4 и объектом 5 диагностики, при этом выходной сигнал с измерителя 11 подается на схему 12 для автоматической установки частоты генератора 3.

АЛБ 8 предназначен для обработки информационного сигнала, в том числе сравнения сигналов с пороговым уровнем, и запоминания информации. В качестве индикатора 9 может быть применен обычный дисплей. Источник 10 питания включается синхронизатором 1 на время измерения.

Измеритель 11 зазора может быть выполнен в виде вихретокового преобразователя.

Работа устройства.

Синхронизатор 1 периодически посылает пачки импульсов в генератор 3 для обеспечения его питания высоковольтным напряжением. Когда напряжение достигает величины, достаточной для пробоя разрядника генератора 3, происходит его пробой и в генераторе 3 вырабатывается зондирующий импульс, который поступает одновременно на вход синхронизатора 1, вызывающий в нем обрыв пачки импульсов, и на вход ЭМА преобразователя 4.

ЭМА преобразователь 4 создает в материале объекта 5 диагностики постоянное магнитное поле и возбуждает в нем вихревые токи. В результате взаимодействия вихревых токов преобразователем 4 с постоянным магнитным полем в контролируемом объекте 5 возникает ультразвуковая волна (прямое ЭМА-преобразование). Ультразвуковая волна распространяется вглубь материала объекта 5, отражается от противоположной стороны его стенки и возвращается к поверхности материала. На этой поверхности возникают электрические токи как результат перемещения частиц металла в магнитном поле (обратное ЭМА-преобразование). Приемная катушка индуктивности ЭМА преобразователя 4 воспринимает наведенные токи и электродвижущая сила преобразователя 4 поступает на вход усилителя 6 и через АЦП 7 на АЛБ 8 для обработки. Измеряемый временной интервал в АЛБ 8 от зондирующего до отраженного импульса несет информацию о параметре диагностируемого объекта.

При измерении зазора между преобразователем 4 и объектом 5 измерителем 11, последний после установления его в зону контроля вырабатывает электрический сигнал, который поступает на схему 12 установки частоты, а эта схема 12 за счет поступающего сигнала обеспечивает автоматическое изменение частоты генератора, тем самым устраняя погрешность от непредвиденной вариации зазора.

Техническим результатом изобретения является высокая точность диагностики, достигаемая измерением текущего зазора между преобразователем и объектом диагностики измерителем зазора, выходной электрический сигнал которого обеспечивает автоматическую коррекцию частоты генератора через схему установки частоты. Это позволяет расширить диапазон диагностики объектов с большим разбросом электрической проводимости его материала и чистоты обработки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО АКУСТИЧЕСКОГО КОНТРОЛЯ | 2020 |

|

RU2737340C1 |

| Учебный прибор по инженерной геодезии | 1984 |

|

SU1228139A1 |

| Гидростатический нивелир | 1983 |

|

SU1078244A1 |

| Электромагнитно-акустическое устройство для дефектоскопии изделий из ферромагнитных материалов | 1987 |

|

SU1490626A1 |

| ЭХОЛОКАТОР | 1990 |

|

RU2020511C1 |

| Электромагнитно-акустический толщиномер | 1977 |

|

SU721746A1 |

| Устройство выборки акустических сигналов | 1990 |

|

SU1716422A1 |

| Устройство стробоскопической развертки | 1983 |

|

SU1087900A1 |

| СПОСОБ ГЛУБИННОЙ ГЕОРАДИОЛОКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2816128C1 |

Изобретение относится к области неразрушающего контроля, а именно к устройствам электромагнитно-акустической диагностики электропроводящих материалов, и может быть использовано при бесконтактном измерении толщины объекта контроля или параметров дефекта материала объекта. Техническим результатом изобретения является повышение точности диагностики и расширение диапазона диагностики объектов. Устройство содержит последовательно соединенные синхронизатор, источник питания генератора, генератор зондирующих импульсов, выполненный на разряднике, электромагнитно-акустический преобразователь, приемный усилитель, аналого-цифровой преобразователь, арифметическо-логический блок, индикатор, источник питания аналоговых схем блоков устройства и объект диагностики, при этом второй, третий и четвертый выходы синхронизатора соединены с вторыми входами аналого-цифрового преобразователя, арифметическо-логического блока и индикатора, пятый выход синхронизатора соединен с входом источника питания аналоговых схем, а вход синхронизатора связан с вторым выходом генератора. Дополнительно в устройство введены измеритель зазора и схема установки частоты, при этом вход схемы установки частоты соединен с выходом измерителя зазора, а выход схемы установки частоты - с вторым входом генератора зондирующих импульсов. 1 ил.

Электромагнитно-акустическое устройство, содержащее последовательно соединенные синхронизатор, источник питания генератора, генератор зондирующих импульсов, выполненный на разряднике, электромагнитно-акустический преобразователь, приемный усилитель, аналого-цифровой преобразователь, арифметическо-логический блок, индикатор, источник питания аналоговых схем блоков устройства и объект диагностики, при этом второй, третий и четвертый выходы синхронизатора соединены с вторыми входами аналого-цифрового преобразователя, арифметическо-логического блока и индикатора, пятый выход синхронизатора соединен с входом источника питания аналоговых схем, а вход синхронизатора связан с вторым выходом генератора, отличающееся тем, что в него введены измеритель зазора и схема установки частоты, при этом вход схемы установки частоты соединен с выходом измерителя зазора, а выход схемы установки частоты - с вторым входом генератора зондирующих импульсов.

| Способ получения 4,5-дихлорфталевой кислоты | 1933 |

|

SU41515A1 |

| Устройство для ультразвукового контроля качества металлов | 1974 |

|

SU540206A1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Электромагнитно-акустическое устройство для дефектоскопии изделий из ферромагнитных материалов | 1987 |

|

SU1490626A1 |

| JP 61076953 А, 19.04.1986. | |||

Авторы

Даты

2008-01-20—Публикация

2006-09-14—Подача