Область техники, к которой относится изобретение

Настоящее изобретение относится к уплотнению пористых кольцевых подложек (каркасов) способом химической газовой пропитки.

Конкретной областью использования изобретения является изготовление кольцевых частей в изделиях из термоконструкционного композитного материала, таких как тормозные диски для самолетов или наземных транспортных средств, изготовленные из композитных материалов углерод/углерод (С/С).

Уровень техники

Термоконструкционные композитные материалы замечательны тем, что обладают механическими свойствами, позволяющими использовать их для изготовления конструктивных деталей, и сохраняют эти свойства при высоких температурах. Типичными примерами термоконструкционных композитных материалов являются композитные материалы С/С (углерод-углеродные) с армирующей волокнистой структурой из углеродных волокон, уплотненной матрицей пиролитического углерода, а также композитные материалы с керамической матрицей (ceramic matrix composites - CMC) с армирующей структурой из тугоплавких (углеродных или керамических) волокон, уплотненной керамической матрицей.

В процессе химической газовой пропитки подлежащие уплотнению подложки помещают в реакционную камеру печи, в которой их нагревают. В реакционную камеру вводят газ-реагент, содержащий один или несколько газовых полупродуктов того материала, который должен образовать матрицу. Температуру и давление внутри реакционной камеры регулируют таким образом, чтобы газ-реагент мог диффундировать в поры подложки и осаждать в них образующий матрицу материал за счет разложения одного или нескольких компонентов газа-реагента или их реакции друг с другом. Процесс проводят при низком давлении, чтобы усилить диффузию газа-реагента в подложки. Температура, при которой полупродукт или полупродукты трансформируются в материал матрицы, такой как пиролитический углерод или керамика, обычно превышает 900°С и в типовом случае близка к 1000°С.

Для обеспечения как можно большей равномерности уплотнения подложек во всем объеме реакционной камеры как в отношении повышения плотности, так и в отношении микроструктуры осаждаемого материала матрицы в идеальном случае необходимо обеспечить, по существу, равномерную температуру внутри реакционной камеры и относительно равномерный доступ газа-реагента ко всем подложкам.

Печи химической газовой пропитки содержат подогреватель газа, расположенный внутри печи между вводом для газа-реагента и реакционной камерой. В типовом случае зона подогревателя газа содержит теплообменник в виде множества перфорированных пластин, через которые газ проходит перед поступлением в реакционную камеру.

Подложки, как и теплообменник, нагреваются, поскольку они находятся в печи. Последние обычно нагреваются с помощью токоприемника, который изготовлен, например, из графита. Токоприемник образует боковую стенку реакционной камеры и нагревается за счет индуктивной связи с индуктором, окружающим реакционную камеру, или с помощью резисторов, окружающих печь.

Заявителем было установлено, что эффективность подогревателя газа не всегда соответствует желаемой. В этом отношении показателен пример уплотнения пористых подложек, образованных кольцевыми каркасами из углеродных волокон, или предварительно уплотненных кольцевых заготовок для использования при изготовлении тормозных дисков из композитного материала С/С.

Кольцевые подложки загружают вертикальными стопками в реакционную камеру над подогревателем газа, который расположен на дне печи. Несмотря на подогрев газа, в реакционной камере часто наблюдается градиент температуры. При этом температура вблизи каркасов у основания стопок может быть на несколько десятков градусов Цельсия ниже температуры в остальной части стопок. Это может приводить к большому градиенту уплотнения в подложках одной и той же стопки в зависимости от положения каркаса в стопке.

Для решения этой проблемы можно было бы повысить эффективность подогрева газа-реагента путем увеличения размера подогревателя газа. Однако для печи данного объема это уменьшило бы ее емкость в отношении подложек. Поскольку процессы химической газовой пропитки требуют больших капиталовложений и имеют большую длительность, весьма желательно иметь по возможности максимальную производительность, а следовательно, как можно более высокое отношение объема, предназначенного для загрузки подложек, к объему зоны подогрева газа.

Другая проблема заключается в том, что градиент температуры наблюдается не только в вертикальном направлении вдоль стопок подложек, но также и в горизонтальном направлении между отдельными стопками. В частности, было замечено, что стопки, расположенные в центральной части реакционной камеры, не получают столько же тепла, излучаемого токоприемником, сколько стопки, расположенные ближе к внутренней стенке токоприемника. Это также приводит к различиям в степени уплотнения между подложками в различных стопках.

Раскрытие изобретения

В общем плане задача, на решение которой направлено настоящее изобретение, заключается в создании средств для достижения экономичного и более равномерного уплотнения пористых кольцевых подложек в печи химической газовой пропитки за счет более равномерной подачи газа-реагента к поверхностям подложек без значительного влияния на производительность пропитки подложек.

Дополнительная задача, решение которой обеспечивается предпочтительными вариантами осуществления изобретения, состоит в обеспечении, по существу, равномерного уплотнения пористых кольцевых подложек как в вертикальном направлении вдоль стопок подложек, так и в горизонтальном направлении между отдельными стопками.

Согласно одному из предпочтительных вариантов изобретения в печи химической газовой пропитки для уплотнения кольцевых пористых подложек, расположенных в виде множества вертикальных кольцевых стопок, содержащей токоприемник, который имеет внутреннюю боковую стенку, ограничивающую зону подогрева газа и реакционную камеру внутри печи, и донную стенку, а также, по меньшей мере, одно сквозное отверстие для ввода газа через донную стенку токоприемника, предусмотрен подогреватель газа. Данный подогреватель содержит:

кольцо из теплопроводного материала, опирающееся на донную стенку токоприемника и ограничивающее камеру подогрева газа, с, по меньшей мере, одним отверстием для ввода газа в камеру подогрева газа,

теплообменник, расположенный в камере подогрева газа,

опирающуюся на кольцо газораспределительную плиту, закрывающую сверху камеру подогрева газа и снабженную множеством отверстий для подогретого газа,

грузовую плиту, несущую стопки кольцевых подложек, подлежащих загрузке в реакционную камеру для их уплотнения, снабженную множеством отверстий, сообщающихся с соответствующими отверстиями газораспределительной плиты и согласованных по положению с внутренними объемами соответствующих стопок кольцевых подложек, и

сопла, установленные в каналах, которые служат для установления сообщения между зоной подогрева газа и внутренними объемами соответствующих стопок кольцевых подложек, и предназначенные для регулирования потоков подогретого газа, поступающих в эти внутренние объемы.

Кольцо, которое предпочтительно образовано массивным телом, изготовленным как одно целое из теплопроводного материала, обеспечивает выполнение различных функций:

поскольку оно опирается на донную стенку токоприемника и, соответственно, окружено его боковой стенкой, оно обеспечивает эффективный нагрев зоны подогрева,

оно окружает зону подогрева и способствует ее герметизации, не допуская того, чтобы большая часть поданного в эту зону газа-реагента поступала в реакционную камеру, не пройдя полностью подогреватель газа, и

оно воспринимает нагрузку от веса подложек, передаваемую через газораспределительную плиту и грузовую плиту, и передает эту нагрузку на донную стенку токоприемника без необходимости в отдельной опорной конструкции для грузовой плиты.

Указанные особенности способствуют эффективности подогрева газа и компактности конструкции, расположенной у дна печи.

Наличие регулирующих поток сопел, которые могут быть вставлены в отверстия газораспределительной плиты, дает возможность подавать в одни стопки подложек больший поток газа-реагента по сравнению с другими стопками подложек. За счет этого можно компенсировать градиент температуры между различными стопками подложек для достижения, по существу, равномерного уплотнения, так как интенсивность осаждения материала матрицы изменяется в зависимости от температуры и потока газа-реагента.

Согласно частному аспекту изобретения теплообменник подогревателя газа содержит множество отстоящих одна от другой перфорированных пластин, окруженных кольцом и расположенных, по существу, горизонтально между донной стенкой токоприемника и газораспределительной плитой, причем пластины теплообменника изготовлены из пленочного теплопроводного материала. Использование пленочного материала, такого как графитовый пленочный материал или композитный материал С/С, позволяет уменьшить толщину пластин, а следовательно, массу и габариты подогревателя газа. В данном случае пластины, которые могут иметь, по существу, круглую форму, предпочтительно удерживаются на расстоянии одна от другой с помощью помещенных между ними радиально расположенных прокладок.

Согласно другому частному аспекту изобретения пластины теплообменника содержат, по меньшей мере, одну пару пластин, расположенных непосредственно одна над другой. При этом одна пластина имеет перфорацию только в своей центральной части, а другая - только в своей периферийной части. За счет этого обеспечивается принудительное течение газа по извилистой траектории, так что эффективный подогрев может достигаться в пределах ограниченного объема.

Газораспределительная плита и грузовая плита могут быть образованы одной и той же плитой или двумя различными плитами, расположенными одна над другой. В последнем случае предусмотрены множество труб (каналов), каждая из которых соединяет отверстие газораспределительной плиты с соответствующим отверстием грузовой плиты. Каждая труба может быть снабжена вставкой, изготовленной из теплопроводного материала, для теплообмена с газом-реагентом, протекающим в трубе, на заключительной стадии подогрева газа.

Согласно следующему аспекту изобретения предусмотрен способ регулирования распределения подогретого газа-реагента в печи химической газовой пропитки для уплотнения кольцевых пористых подложек, загруженных в реакционную камеру печи в виде множества вертикальных стопок, каждая из которых содержит наложенные друг на друга подложки, образующие внутренний объем стопки, причем реакционную камеру нагревают с помощью токоприемника, имеющего внутреннюю стенку, ограничивающую реакционную камеру.

Способ по изобретению включает операции впуска газа-реагента в зону подогрева у дна печи, подогрева газа-реагента посредством его пропускания через зону подогрева, разделения подогретого газа-реагента на множество отдельных потоков у соответствующих выводов зоны подогрева и направления отдельных потоков газа-реагента в соответствующие внутренние объемы стопок кольцевых подложек.

При этом отдельные потоки газа-реагента регулируют в зависимости от местоположения соответствующих стопок подложек внутри реакционной камеры.

Предпочтительно отдельный поток газа-реагента, направляемый во внутренний объем стопки подложек, находящейся дальше от внутренней стенки токоприемника, чем другая стопка подложек, больше отдельного потока газа-реагента, направляемого во внутренний объем этой другой стопки подложек.

Отдельные потоки газа-реагента могут регулироваться посредством сопел с различными поперечными сечениями, вводимых в отверстия, образованные в газораспределительной плите, закрывающей сверху камеру подогрева газа, расположенную в зоне подогрева газа.

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания, не вносящего каких-либо ограничений и содержащего ссылки на прилагаемые чертежи. На чертежах:

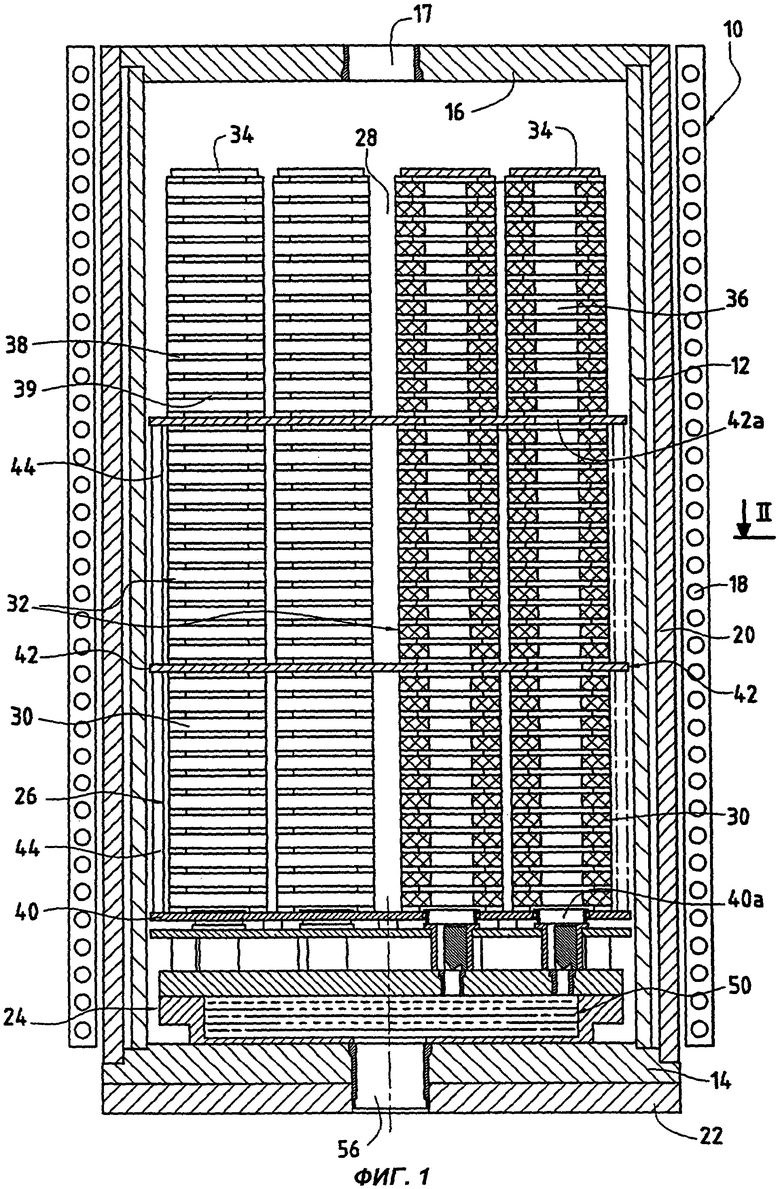

фиг.1 схематично изображает печь химической газовой пропитки с подогревателем газа по изобретению в разрезе плоскостью I-I (см. фиг.2),

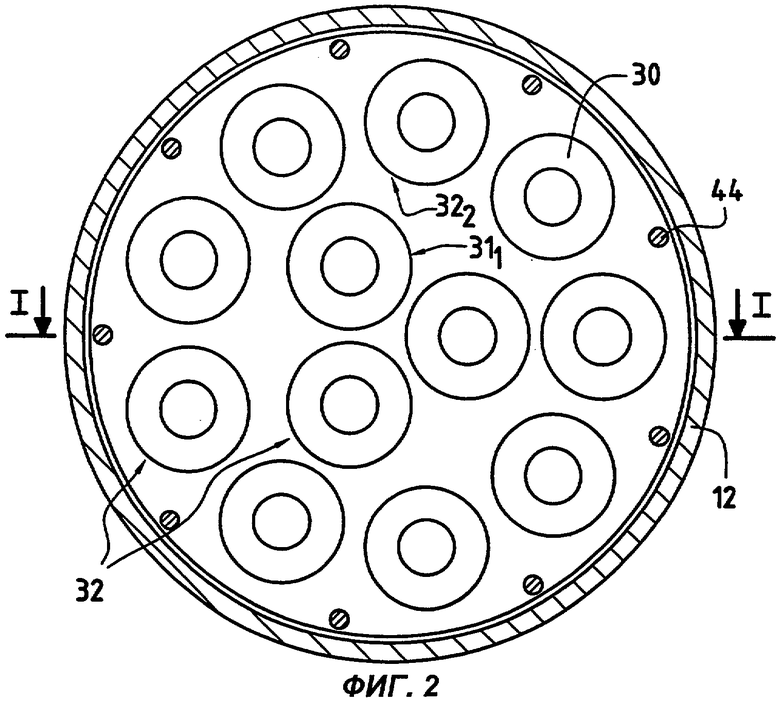

фиг.2 схематично изображает печь по фиг.1 в разрезе плоскостью II-II (см. фиг.1),

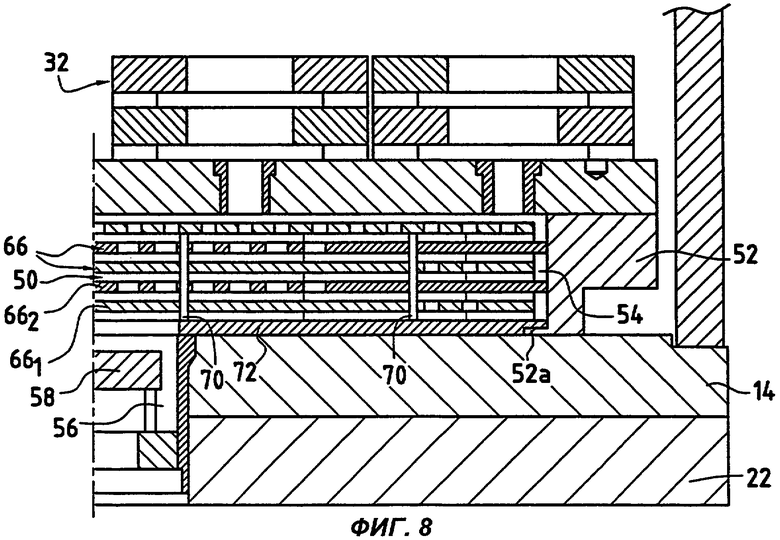

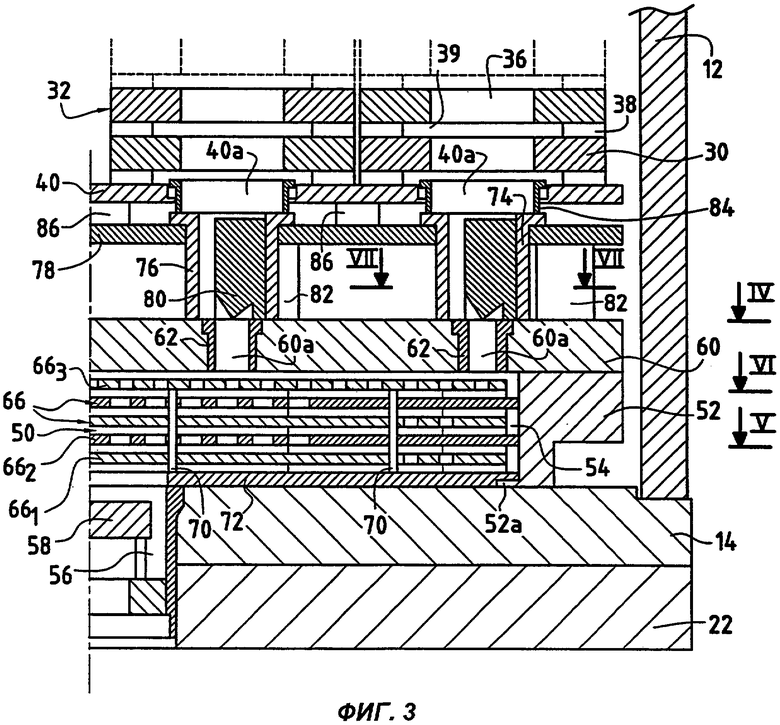

фиг.3 изображает в увеличенном виде в разрезе подогреватель газа печи по фиг.1,

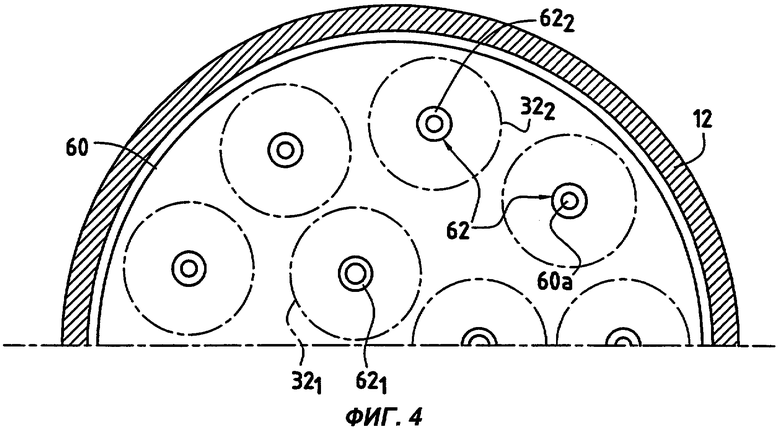

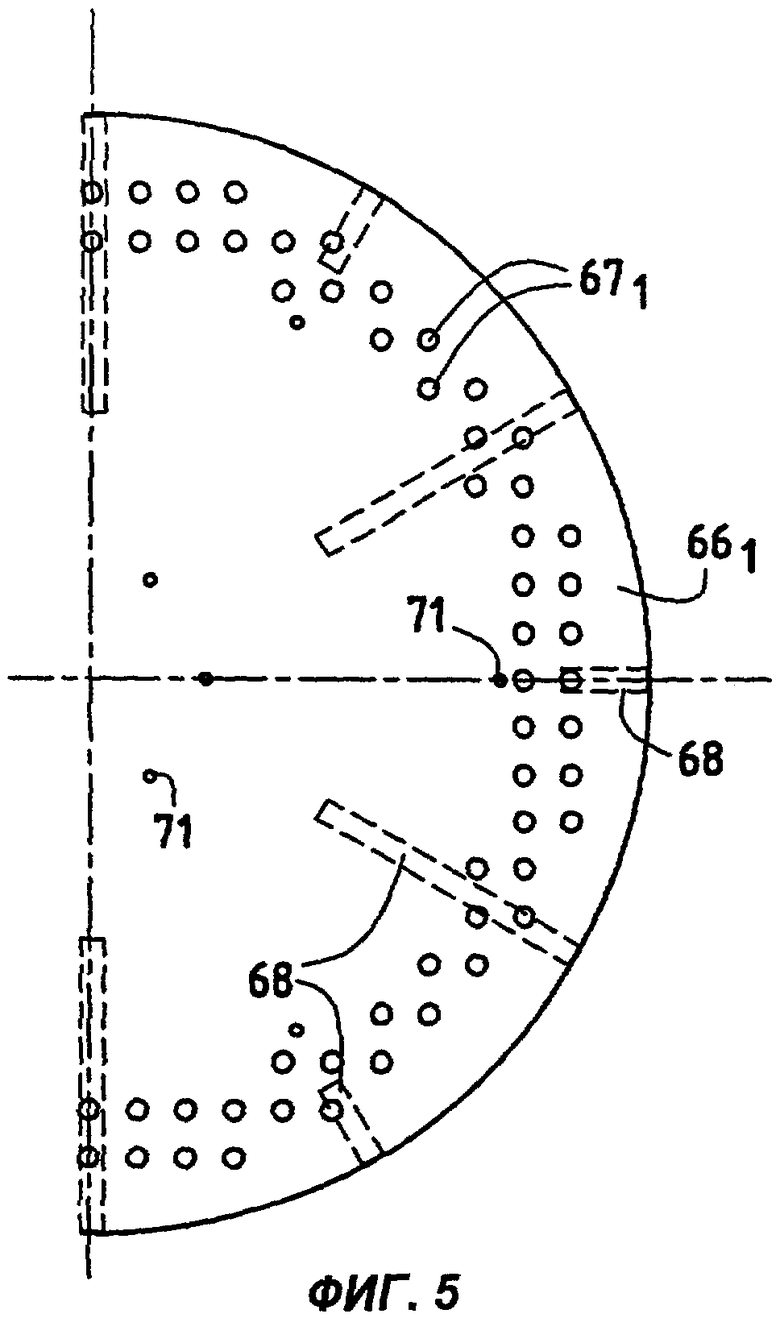

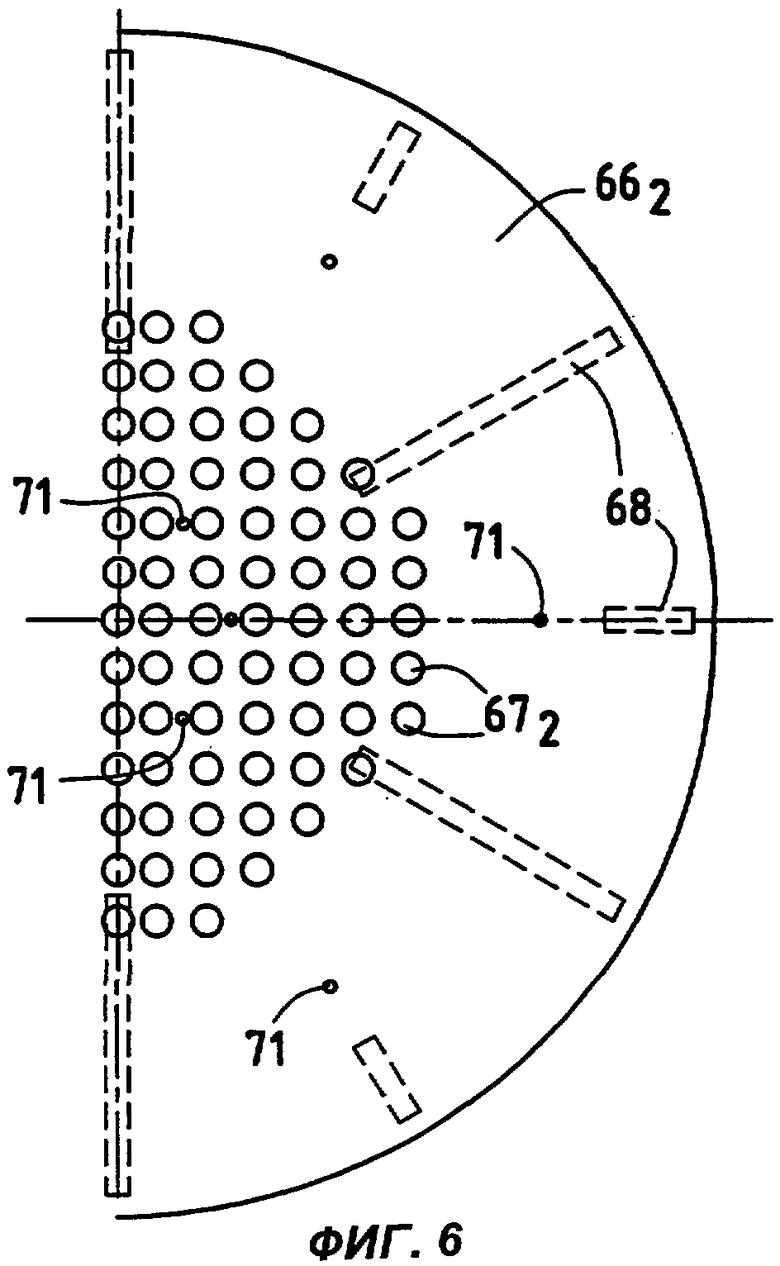

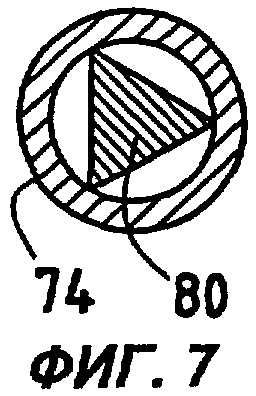

фиг.4-7 - это схематичные частичные виды в разрезах плоскостями IV-IV, V-V, VI-VI и VII-VII (см. фиг.3),

фиг.8 схематично изображает в разрезе подогреватель газа по изобретению в другом варианте выполнения.

Осуществление изобретения

На фиг.1 и 2 показана печь 10 с образованными токоприемником цилиндрической боковой стенкой 12, донной стенкой 14 и верхней стенкой 16. Токоприемник 12, 14 образует вторичную цепь трансформатора, индуктивно связанную с первичной трансформаторной цепью в виде, по меньшей мере, одного индуктора 18. Между индуктором 18 и боковой стенкой 12 токоприемника предусмотрена изоляция 20, а под донной стенкой 14 токоприемника - изоляция 22. Печь 10 нагревается посредством подачи электрического тока на индуктор 18. В другом варианте осуществления нагрев токоприемника может производиться с помощью электрических резисторов, находящихся с ним в тепловом контакте.

Внутренний объем печи 10 содержит подогреватель газа, т.е. зону 24 подогрева газа, расположенную у дна печи, и реакционную камеру, или загружаемую зону 26, куда помещают подлежащие уплотнению пористые кольцевые подложки 30. Реакционная камера 26 расположена над зоной 24 подогрева газа.

Подлежащие уплотнению подложки 30 могут представлять собой каркасы из углеродных волокон или предварительно уплотненные заготовки для изготовления тормозных дисков из композитных материалов С/С. Предварительно уплотненные заготовки получают путем предварительного уплотнения каркасов способом химической газовой пропитки или способом жидкой пропитки (смолой) с последующей карбонизацией. Такие тормозные диски С/С обычно используются для посадочных шасси самолетов и для гоночных автомобилей.

Кольцевые подложки 30 располагают с образованием множества кольцевых вертикальных стопок 32, опирающихся на нижнюю грузовую плиту 40. Каждая стопка подложек может быть подразделена на множество расположенных друг над другом секций, разделенных одной или несколькими промежуточными плитами 42, причем плиты 40 и 42 могут быть изготовлены из графита. В плитах образованы сквозные отверстия 40а, 42а, согласованные по положению с отверстиями, имеющимися в подложках. Промежуточные плиты 42 поддерживаются грузовой плитой 40 с помощью стоек 44.

В показанном примере выполнения (фиг.2) образовано двенадцать стопок, при этом девять стопок образуют кольцо равномерно отстоящих одна от другой стопок, находящихся вблизи токоприемника, а три стопки расположены в центральной части загружаемой зоны. Могут быть предусмотрены также другие схемы загрузки. Так, например, могут использоваться семь стопок с расположением шести стопок по кольцу и одной стопки в центре.

Каждая кольцевая стопка 32 закрыта сверху крышкой 34, так что внутренний объем реакционной камеры 26 подразделен на множество внутренних объемов 36 стопок и на объем 28 вне стопок. Каждый внутренний объем стопки образован центральными отверстиями подложек 30 и отверстиями в промежуточных плитах 42.

Каждая подложка 30 в стопке 32 отделена, в зависимости от ее положения, от соседних подложек, или от плиты 40, 42, или от крышки 34 с помощью прокладок 38, которые оставляют зазоры 39 между подложками. Прокладки могут быть расположены так, чтобы оставлять проходы для газа между объемами 36 и 28 через зазоры 39. Эти зазоры могут быть организованы таким образом, чтобы обеспечивать уравновешивание давлений между объемами 36 и 28, как это описано в патенте США №5904957, или же таким образом, чтобы создавать простые проходы для утечек газа и поддерживать градиент давления между объемами 36 и 28.

Зона 24 подогрева газа, окруженная токоприемником, как и реакционная камера 26, содержит подогреватель 50 газа, подробно показанный на фиг.3-6.

Подогреватель газа содержит кольцо (втулку) 52, которое опирается на донную стенку 14 токоприемника и проходит вблизи его боковой стенки 12. Кольцо 52 предпочтительно представляет собой единое массивное тело из теплопроводного материала, такого как графит.

Кольцо 52 ограничивает камеру 54 подогрева газа. Сквозной проход, сформированный в донной изоляции 22 и донной стенке 14 токоприемника, образует газовый ввод 56 для газа-реагента, ведущий в камеру 54 подогрева газа. Газовый ввод 56 подсоединен к источнику газа-реагента (не показан). В варианте выполнения могут быть образованы несколько впускных проходов для газа, сообщающихся с зоной подогрева газа. Газовый ввод 56 может быть снабжен экраном 58, препятствующим выходу тепла из камеры 54 подогрева газа.

Камера 54 подогрева газа закрыта газораспределительной плитой 60, которая опирается на верхнюю поверхность кольца 52. В газораспределительной плите 60 образованы сквозные отверстия 60а, выровненные или пространственно согласованные с отверстиями 40а и с внутренними объемами 36 стопок 32. Как показано на фиг.3 и 4, каждое отверстие 60а снабжено вкладышем 62 в виде сопла с калиброванным поперечным сечением (на фиг.4 расположение стопок 32 показано штрихпунктирными линиями).

Газ, подаваемый через газовый ввод 56, предварительно, до поступления к отверстиям 60а, нагревается в камере 54 подогрева. Предварительный нагрев производится посредством того, что газ принудительно направляется вдоль множества отстоящих одна от другой перфорированных пластин 66, которые установлены горизонтально между донной стенкой 14 токоприемника и газораспределительной плитой 60, и сквозь эти пластины.

Перфорированные пластины 66 могут быть изготовлены из теплопроводного пленочного материала, такого как графитовая пленка. Использование таких тонких перфорированных пластин позволяет снизить массу и объем подогревателя газа по сравнению с массивными перфорированными графитовыми пластинами. В качестве альтернативного варианта пластины 66 могут быть изготовлены из композитного материала С/С.

Перфорированные пластины 66 удерживаются на расстоянии одна от другой с помощью прокладок 68 предпочтительно в виде радиально расположенных графитовых стержней (также показаны штриховыми линиями на фиг.5 и 6).

В предпочтительном варианте пластины 66 содержат одну или несколько пар пластин 661, 662, которые расположены непосредственно одна над другой. При этом одна пластина 662 имеет перфорацию 672 только в центральной части, а другая пластина 661 имеет перфорацию 671 только в периферийной части. За счет этого поток газа вынужденно течет не только сквозь пластины, но и вдоль них. В этом случае предпочтительно, чтобы пластина с перфорацией в периферийной части была нижней.

Для обеспечения относительно равномерного выхода подогретого газа в верхней части камеры подогрева газа, по меньшей мере, верхняя перфорированная пластина или две верхние перфорированные пластины 66з снабжены перфорацией, равномерно распределенной по их поверхности (фиг.3).

Пластины 66 удерживаются в желаемом горизонтальном положении вертикальными стойками 70, проходящими через отверстия 71 в пластинах. Стойки 70 укреплены на нижней неперфорированной пластине 72, которая имеет центральный канал, совмещенный с газовым вводом 56, и опирается на внутреннюю кромку 52а в нижней части кольца 52. Таким образом, кольцо 52 с пластинами 66, 72 и стойками 70 перед установкой в печь могут быть предварительно собраны в единый узел.

Газ, выходящий через отверстия 60а в газораспределительной плите 60, направляется по трубам 74, которые вставлены в отверстия 76, выполненные в удерживающей плите 78 и совмещенные по положению с отверстиями 60а. Трубы 74 снабжены верхними фланцами, опирающимися на плиту 78 вокруг отверстий 76. Внутри труб 74 размещены вставки 80, выполненные, например, в форме призм (фиг.3 и 7) и предназначенные для дополнительного нагрева протекающего газа. Трубы 74 и вставки 80, а также плиты 60 и 78 изготовлены из теплопроводного материала, такого как графит. Плита 78 опирается на газораспределительную плиту 60 посредством колонн 82.

Трубы 74 сообщаются с отверстиями 40а в грузовой плите 40. Кольца 84 вставлены в отверстия 40а и опираются на верхние кромки труб 74 для направления потоков газа между плитами 78 и 40. Плита 40 опирается на плиту 78 с помощью колонн 86.

При работе стопки подложек загружают в реакционную камеру над подогревателем газа. Вес нагрузки поддерживается дном токоприемника посредством плит 40, 78, 60, колонн 86, 82 и кольца 52. Донная стенка 14 токоприемника опирается на колонны, которые поддерживают всю печь.

Печь нагревается токоприемником для доведения подложек, загруженных в реакционную камеру, до требуемой температуры. При этом нагреваются также элементы конструкции, несущие нагрузку, и элементы подогревателя газа.

После достижения желаемой температуры внутри печи через газовый ввод 56 подают газ-реагент. Газ подогревается при его течении вдоль перфорированных пластин 66 в камере 54 подогрева и сквозь эти пластины. Использование массивного кольца 52, которое имеет высокую тепловую инерцию и выполнено как одно целое, способствует эффективному нагреву и герметизации камеры подогрева газа.

Подогретый газ выходит из камеры 54 подогрева через сопла 62 и дополнительно нагревается за счет теплообмена со стенками труб 74 и вставок 80 до поступления во внутренние объемы стопок подложек.

Описанным образом достигается эффективный подогрев газа-реагента, что снижает до минимума температурный градиент между нижней частью каждой стопки и ее остальной частью.

Газ, пропущенный во внутренний объем 36 стопки подложек, проникает в объем 28 реакционной камеры посредством диффузии через пористую структуру подложек, производя при этом осаждение желаемой матрицы, а затем и через зазоры 39. Отработанный газ отводится из объема 28 реакционной камеры через газовый вывод 17, выполненный в верхней стенке 16 токоприемника и подсоединенный к насосному устройству (не показано).

В оптимальном варианте осуществления разделение потока подогретого газа-реагента на индивидуальные потоки, подаваемые во внутренние объемы стопок подложек, регулируется в зависимости от местоположения стопки в реакционной камере. Регулирование осуществляется с той целью, чтобы пропускать более значительные потоки газа-реагента в стопки, удаленные от боковой стенки 12 токоприемника, по сравнению с потоком газа-реагента в стопку, расположенную вблизи этой стенки.

Действительно, стопка подложек, расположенная в центральной части реакционной камеры, такая как стопка 321 на фиг.2, нагревается токоприемником несколько меньше по сравнению со стопкой подложек, расположенной вблизи боковой стенки 12 токоприемника, такой как стопка 322. За счет небольшого увеличения потока газа-реагента в стопку 321 можно компенсировать несколько менее эффективный нагрев и снизить градиент уплотнения между различными стопками.

Индивидуальные потоки газа-реагента в различные стопки регулируются путем выбора поперечного сечения каналов, образуемых соплами 62. Как показано на фиг.4, сопло 621 для центральной стопки (такой как стопка 321) образует канал несколько большего поперечного сечения по сравнению с каналом, образуемым соплом 622 для периферийной стопки (такой как стопка 322). Для создания возможности выбора и регулирования индивидуальных потоков газа-реагента может быть предусмотрен комплект сопел 62 одинакового наружного диаметра в соответствии с диаметром отверстий 60а, но с внутренними калиброванными каналами, имеющими различные поперечные сечения.

Другой, упрощенный пример выполнения подогревателя газа по изобретению представлен на фиг.8.

Решение по фиг.8 отличается от примера выполнения по фиг.3 тем, что стопка 32 кольцевых каркасов 30 опирается непосредственно на плиту 60, которая представляет собой как газораспределительную, так и грузовую плиту.

Этот альтернативный пример выполнения может использоваться, когда эффективность камеры подогрева газа достаточна и нет необходимости в дополнительном нагреве индивидуальных потоков газа, выходящих из нее. Эффективность камеры 54 подогрева газа может быть отрегулирована путем выбора соответствующего числа перфорированных пластин 66.

Изобретение относится к устройствам для уплотнения пористых кольцевых подложек путем химической газовой пропитки, в частности к печи и подогревателю. Печь химической газовой пропитки для уплотнения кольцевых пористых подложек, устанавливаемых в виде множества вертикальных кольцевых стопок, содержит токоприемник, имеющий внутреннюю боковую стенку, ограничивающую зону подогрева газа и реакционную камеру внутри печи, и донную стенку, а также, по меньшей мере, одно сквозное отверстие для ввода газа через донную стенку токоприемника и подогреватель газа. Подогреватель содержит кольцо из теплопроводного материала, опирающееся на донную стенку токоприемника и ограничивающее камеру подогрева газа, с отверстием для ввода газа в камеру подогрева газа, теплообменник, расположенный в камере подогрева газа, опирающуюся на кольцо газораспределительную плиту, закрывающую сверху камеру подогрева газа со множеством отверстий для подогретого газа, грузовую плиту, несущую стопки кольцевых подложек, со множеством отверстий, сообщающихся с соответствующими отверстиями газораспределительной плиты и согласованных по положению с внутренними объемами соответствующих стопок кольцевых подложек. Подогреватель содержит также сопла, установленные в каналах, служащих для установления сообщения между зоной подогрева газа и внутренними объемами соответствующих стопок кольцевых подложек, и предназначенные для регулирования потоков подогретого газа, поступающих в эти внутренние объемы. 6 н. и 12 з.п. ф-лы, 8 ил.

| US 6109209 A, 29.08.2000 | |||

| WO 9615285 A1, 23.05.1996 | |||

| US 5320680 A, 14.06.1994 | |||

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ДЛЯ ПЕЧИ ИНФИЛЬТРАЦИИ И ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ, СПОСОБ ВВОДА ГАЗА-РЕАГЕНТА В ВЫШЕНАЗВАННУЮ ПЕЧЬ, ФИКСАТОР ПОРИСТЫХ СТРУКТУР И СПОСОБ СБОРКИ ФИКСАТОРА ВМЕСТЕ С ПОРИСТЫМИ СТРУКТУРАМИ | 1995 |

|

RU2146304C1 |

| RU 97118789 A, 20.08.1998. | |||

Авторы

Даты

2008-01-27—Публикация

2003-05-05—Подача