Изобретение относится к высокотемпературным композиционным материалам, полученным инфильтрацией газовой фазы химического вещества и осаждением матрицы связующего материала в пористой структуре. Более конкретно, настоящее изобретение относится к способам принудительной инфильтрации газа-реагента в пористой структуре при градиенте давления, к устройству для осуществления этих способов и к получаемым изделиям.

Уровень техники

Инфильтрация газовой фазы химического вещества и химическое осаждение из газовой фазы является хорошо известным способом осаждения матрицы связующего материала в пористой структуре. Выражение "химическое осаждение из газовой фазы", как правило, относится к осаждению поверхностного покрытия, но это выражение также используют применительно к инфильтрации и осаждению матрицы связующего материала в пористой структуре. В этой заявке выражение "инфильтрация газовой фазы химического вещества и химическое осаждение из газовой фазы" относится к инфильтрации и осаждению матрицы связующего материала в пористой структуре. Эта технология особенно пригодна для получения высокотемпературных композиционных материалов путем осаждения углеродистой или керамической матрицы в углеродистой или керамической пористой структуре, позволяя получать в результате очень полезные структуры, например авиационные тормозные диски углерод/углерод и керамические компоненты камеры сгорания или турбины. Известные способы инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы могут быть разделены на четыре группы: изотермические, при температурном градиенте, при градиенте давления и при пульсирующем потоке. (См. работу В.В. Котленского, Осаждение пиролитического углерода в пористых телах, 8 Chemistry and Physics of Carbon, 173, 190-203 (1973); В.Дж. Лаки, Обзор, нынешнее состояние и будущее способа инфильтрации газовой фазы химического вещества для получения армированных волокном керамических композиционных материалов, Ceram. Eng. Sci. Proc. 10 [7-8] 577, 577-81 (1989) (В.Дж. Лаки ссылается на процесс при градиенте давления как на "изотермический принудительный поток"). В изотермическом способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы газ-реагент проходит в подогреваемую пористую структуру при абсолютных давлениях порядка нескольких тысячных долей миллиметров ртутного столба. Этот газ диффундирует в пористую структуру под действием градиентов концентрации и разлагается для осаждения матрицы связующего материала. Этот способ известен также как "стандартный" способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Пористую структуру нагревают до более или менее равномерной температуры (в связи с этим возник термин "изотермический"), но фактически это не соответствует действительности. Некоторые отклонения температуры в пористой структуре являются неизбежными вследствие неравномерного нагрева (по существу неизбежного в большинстве печей (тепловых аппаратов)), охлаждения некоторых частей в связи с потоком газа-реагента и нагрева или охлаждения других частей в связи с теплотой процессов реакции. По существу термин "изотермический" означает то, что отсутствует попытка создания температурного градиента, который бы предпочтительно воздействовал на осаждение матрицы связующего материала. Этот способ хорошо пригоден для одновременного уплотнения большого числа пористых изделий и особенно пригоден для изготовления тормозных дисков углерод/углерод. При соответствующих технологических условиях может быть осаждена матрица, обладающая требуемыми физическими свойствами. Однако при стандартном способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы непрерывное осаждение для достижения приемлемой плотности может происходить в течение нескольких недель и поверхность в таком случае будет склонна уплотняться, приводя к образованию "герметичного покрытия", которое препятствует дальнейшей инфильтрации газа-реагента во внутренние области пористой структуры. Таким образом, эта технология, как правило, требует нескольких операций механической обработки поверхности, которые нарушают непрерывность процесса уплотнения.

В способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при температурном градиенте пористую структуру нагревают так, чтобы создавать большие температурные градиенты, которые стимулируют осаждение в требуемой части пористой структуры. Температурные градиенты могут быть получены путем нагрева только одной поверхности пористой структуры, например путем размещения поверхности пористой структуры напротив стенки токоприемника (индукционных токов), и могут быть увеличены охлаждением противоположной поверхности, например путем размещения противоположной поверхности пористой структуры напротив стенки, охлаждаемой жидкостью. Осаждение матрицы связующего материала развивается от горячей к холодной поверхности. Необходимость создания температурного градиента усложняет, удорожает и затрудняет осуществление одновременного уплотнения (увеличения плотности) большого числа пористых структур.

В способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления газ-реагент принуждают проходить через пористую структуру путем создания градиента давления от одной поверхности пористой структуры к противоположной поверхности пористой структуры. Скорость потока газа-реагента значительно больше скорости газа-реагента в изотермическом способе и способе, осуществляемом при температурном градиенте, что приводит к увеличению скорости осаждения матрицы связующего материала. Этот способ известен также как способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы с "принудительным потоком". До разработки такого способа инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы одновременное уплотнение большого числа пористых структур было сложным, дорогим и трудным для осуществления. Пример способа, в котором создают градиент давления в продольном направлении вдоль пучка однонаправленных волокон, описан в работе С. Камуры, Н. Таказе, С. Касуи и Е. Язуды, Растрескивание углеродного волокна/углеродного композиционного материала, полученного химическим осаждением из газовой фазы, Carbon '80 (German Ceramic Society) (1980). Пример способа, в котором для уплотнения кольцеобразной стенки создают градиент давления только в радиальном направлении, описан в патентах США N N 4212906 и 4134360. Кольцеобразная пористая стенка, описанная в этих патентах, может быть образована из большого числа, собранных в пакет, кольцеобразных дисков (для изготовления дисковых тормозов) или может быть унитарной трубчатой конструкцией. Для толстостенных конструкционных композиционных материалов чисто радиальный градиент давления создает очень большой нежелательный градиент плотности, начиная от внутренней цилиндрической поверхности до наружной цилиндрической поверхности кольцеобразной пористой стенки. Поверхность, подвергаемая воздействию высокого давления, склонна также очень быстро уплотняться, приводя к ее герметизации, что препятствует прохождению газа-реагента в области низкой плотности. Такое поведение значительно ограничивает полезность способа, осуществляемого при чисто радиальном градиенте давления.

И наконец, пульсирующий поток предусматривает быстрое и цикличное наполнение и откачку камеры, содержащей подогретую пористую структуру с газом-реагентом. Цикличное действие заставляет газ-реагент проникать в пористую структуру, а также удалять из пористой структуры побочные продукты разложения газа-реагента. Аппаратура для осуществления такого процесса сложна, дорога и неудобна в эксплуатации. Такой процесс очень трудно осуществлять для одновременного уплотнения большого числа пористых структур.

Многие разработчики в этой области техники комбинировали способ, осуществляемый при температурном градиенте, со способом, осуществляемым при градиенте давления, получая в результате способ, осуществляемый при температурном градиенте и при принудительном потоке. Комбинирование способов позволяет устранить недостатки, характерные для каждого отдельного способа и дает в результате очень быстрое уплотнение пористых структур. Однако комбинирование способов увеличивает в два раза сложность, поскольку в этом случае должны быть обеспечены оборудование и технология, позволяющие создавать как температурный градиент, так и градиент давления, с некоторой степенью регулирования. Способ уплотнения небольших дисков и труб, осуществляемый в соответствии с процессом при температурном градиенте и при принудительном потоке, описан в патенте США N 4580524 и в работе А.Дж. Капуто и В.Дж. Лаки, Получение армированных волокон керамических композиционных материалов путем инфильтрации газовой фазы химического вещества выполнено в OAK RIDGE NATIONAL LABORATORY для U. S. DEPARTMENT OF ENERGY по контракту N DE-AD05-840R21400 (1984). В соответствии с этим способом волокнистую заготовку располагали в рубашке с водяным охлаждением. Верхнюю часть заготовки нагревали и заставляли газ проходить через заготовку к нагретой части, где он разлагался и осаждал матрицу. Способ осаждения матрицы в трубчатой пористой структуре описан в патенте США N 4895108. В соответствии с этим способом наружная цилиндрическая поверхность нагревается, а внутренняя цилиндрическая поверхность охлаждается водяной рубашкой. Газ-реагент подавали к внутренней цилиндрической поверхности. Аналогичные способы, осуществляемые при принудительном потоке и при температурном градиенте, предназначенные для получения различных изделий, описаны Т. Ханом, Ц. В. Буркландом и Б. Бустамантом в работе "Уплотнение толстых дисковых заготовок матрицей карбида кремния путем инфильтрации газовой фазы химического вещества", Ceram. Eng. Sci. Proc. 12 [9-10] pp. 2005-2014 (1991); Т.М. Бестманом, Р.А. Лоуденом, Д.П. Стинтоном и Т.Л. Старром в работе "Способ быстрой инфильтрации газовой фазы керамических композиционных материалов", Journal De Physique, Colloque C5, supplement au n'5, Tome 50 (1989); Т.Д. Гульденом, Дж.Л. Кеем и К.П. Нортоном в работе "Инфильтрация газовой фазы (при принудительном потоке и при температурном градиенте) керамических матричных композиционных материалов", Proc. -Electrochemical Society (1990), 90-12 (Proc. Int. Conf. Chem. Vap. Deposition, 11th, 1990) 546-52. В каждой из этих работ описаны процессы уплотнения за один раз только одного пористого изделия, которые непрактичны для одновременной технологической обработки большого числа изделий из композиционных материалов, например тормозных дисков, углерод/углерод.

Несмотря на описанные преимущества, существует потребность в способе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и в устройстве для осуществления этого способа, которые бы позволяли быстро и равномерно уплотнять пористые структуры, минимизируя в то же самое время стоимость и сложность. Предпочтительно, чтобы такой способ давал возможность одновременного уплотнения большого числа (например, сотен) отдельных пористых структур. В частности, существует потребность в способе быстрого и экономичного одновременного уплотнения большого числа структур кольцеобразных волокнистых заготовок для авиационных тормозных дисков, имеющих требуемые физические свойства.

Сущность изобретения

В соответствии с одним аспектом настоящего изобретения заявляется способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, предусматривающий:

частичное уплотнение пористой структуры в печи (тепловом аппарате) для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы путем осаждения одной матрицы в пористой структуре с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, причем первая часть пористой структуры подвергается воздействию более высокого давления, чем вторая часть пористой структуры, и первая часть имеет более высокое приращение объемной плотности, чем вторая часть; и

последующее уплотнение пористой структуры путем осаждения другой матрицы в пористой структуре с помощью по меньшей мере одного дополнительного процесса уплотнения, причем вторая часть имеет более высокое увеличение объемной плотности, чем первая часть.

В соответствии с другим аспектом настоящего изобретения заявляется способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, предусматривающий:

частичное уплотнение большого числа кольцеобразных волокнистых углеродных структур в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы путем осаждения первой углеродной матрицы в кольцеобразной волокнистой углеродной структуре с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, причем первая часть каждой кольцеобразной волокнистой углеродной структуры подвергается воздействию более высокого давления, чем вторая часть каждой кольцеобразной волокнистой углеродной структуры, и эта первая часть имеет более высокое увеличение объемной плотности, чем вторая часть; и

последующее уплотнение большого числа кольцеобразных волокнистых углеродных структур путем осаждения второй углеродной матрицы в каждой кольцеобразной волокнистой углеродной структуре с помощью по меньшей мере одного процесса дополнительного уплотнения, причем вторая часть имеет более высокое увеличение объемной плотности, чем первая часть.

В соответствии с еще одним аспектом настоящего изобретения заявляется фрикционный диск, имеющий

уплотненную кольцеобразную пористую структуру, имеющую первую углеродную матрицу, осажденную в кольцеобразной пористой структуре, и вторую углеродную матрицу, осажденную в кольцеобразной пористой структуре поверх первой углеродной матрицы, причем уплотненная кольцеобразная пористая структура имеет две, как правило, параллельные плоские поверхности, соединенные внутренней кольцевой поверхностью и наружной кольцевой поверхностью, отстоящей от внутренней кольцевой поверхности и окружающей ее; первая кольцевая часть смежна внутренней кольцевой поверхности, а вторая кольцевая часть смежна наружной кольцевой поверхности, при этом первая и вторая кольцевые части соединены двумя, как правило, параллельными плоскими поверхностями, вторая кольцевая часть имеет по меньшей мере на 10% меньше углеродной матрицы в единице объема, чем первая кольцевая часть, при этом первая и вторая углеродные матрицы имеют по существу грубую слоистую микроструктуру, причем первая углеродная матрица более графитизирована, чем вторая углеродная матрица.

В соответствии с другим аспектом настоящего изобретения заявляется способ инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, предусматривающий

введение газа-реагента в герметичный подогреватель, расположенный в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и имеющий впускное и выпускное отверстия, а газ-реагент вводят во впускное отверстие подогревателя и выводят из герметичного подогревателя через выпускное отверстие и рассеивают через по меньшей мере одну пористую структуру, расположенную в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы;

нагрев по меньшей мере одной пористой структуры;

нагрев герметичного подогревателя до температуры, которая больше температуры газа-реагента;

измерение температуры газа газа-реагента вблизи выпускного отверстия;

регулирование температуры подогревателя для достижения требуемой температуры газа;

и выпуск газа-реагента из печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы.

В соответствии с еще одним аспектом настоящего изобретения заявляется устройство для введения первого газа-реагента в печь для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, содержащее

первый магистральный газопровод для подачи первого газа-реагента;

подводящие трубопроводы печи, сообщающиеся с первым магистральным газопроводом и печью для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы;

первые расходомеры, измеряющие расход первого газа-реагента через каждый подводящий трубопровод печи; и

первые регулирующие клапаны, предназначенные для регулирования величины расхода первого газа-реагента через каждый подводящий трубопровод печи.

В соответствии с еще одним аспектом настоящего изобретения обеспечивается способ уплотнения путем инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, предусматривающий

уплотнение первой пористой стенки в печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, причем первый поток газа-реагента рассеивается через первую пористую стенку;

уплотнение второй пористой стенки с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, причем второй поток газа-реагента рассеивается через вторую пористую стенку; и

независимое регулирование первого потока газа-реагента и второго потока газа-реагента.

Перечень чертежей

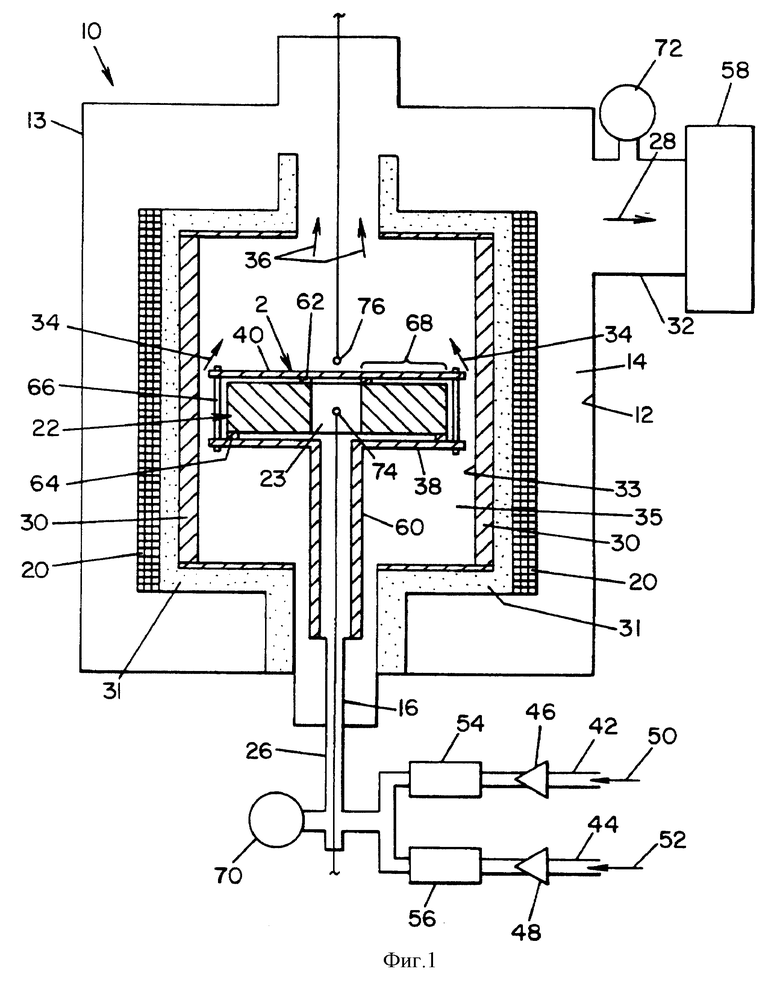

Фиг. 1 - схематическое представление печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы согласно настоящему изобретению.

Фиг. 2 - сечение фиксатора для осуществления инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы в соответствии с аспектом настоящего изобретения.

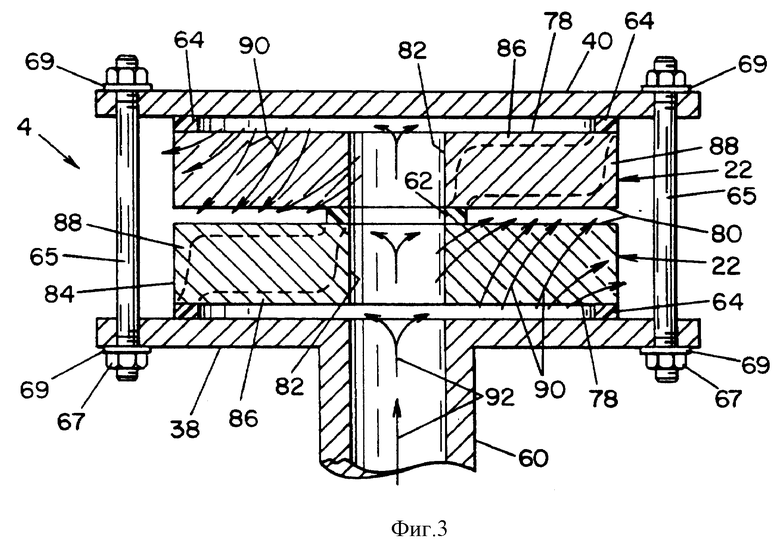

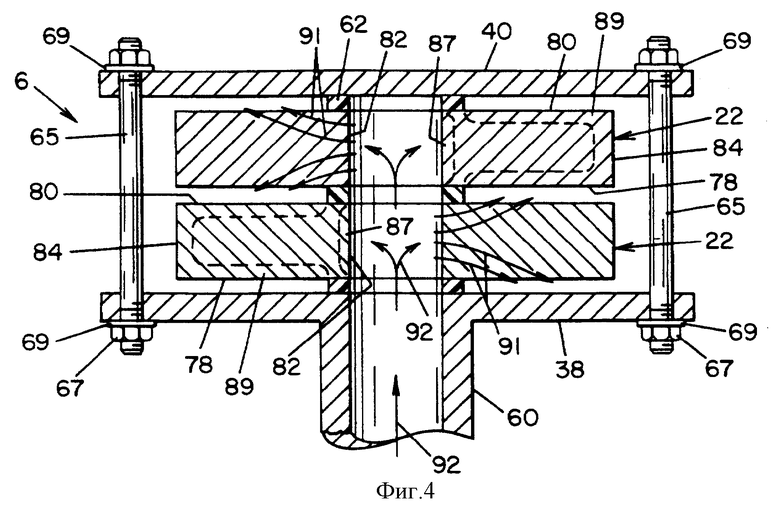

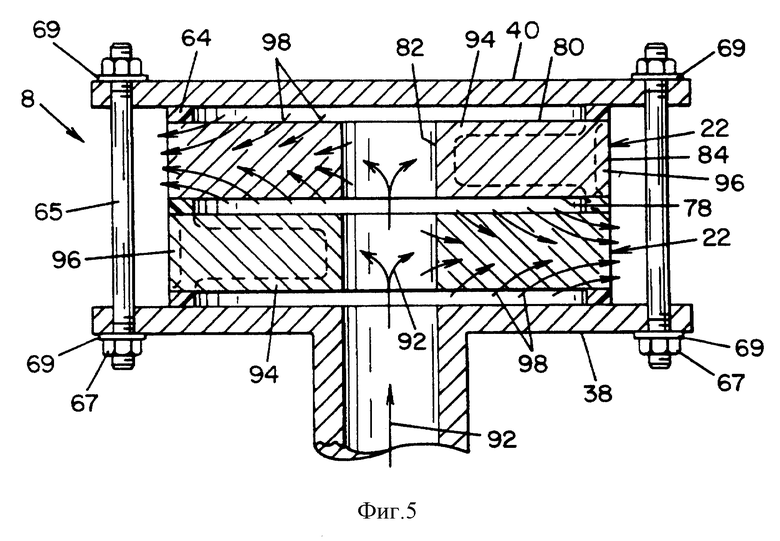

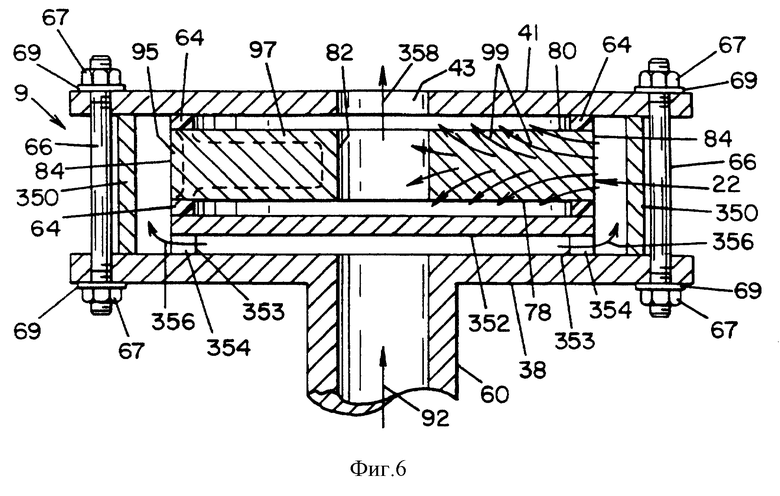

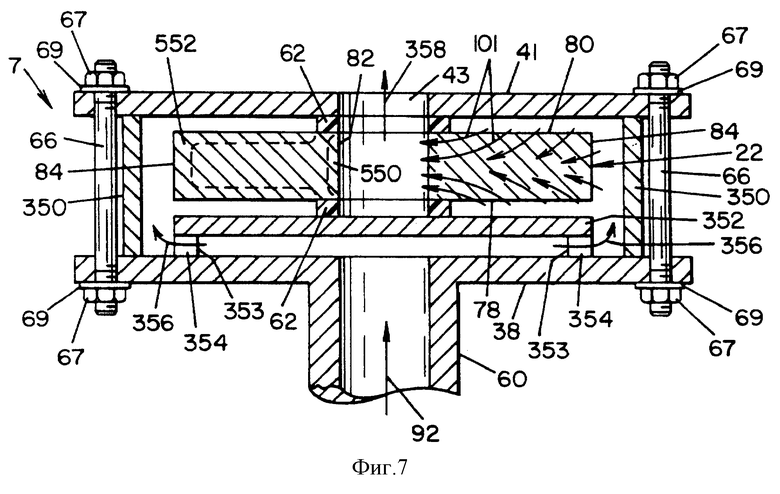

Фиг. 3-7 - сечение фиксатора согласно настоящему изобретению.

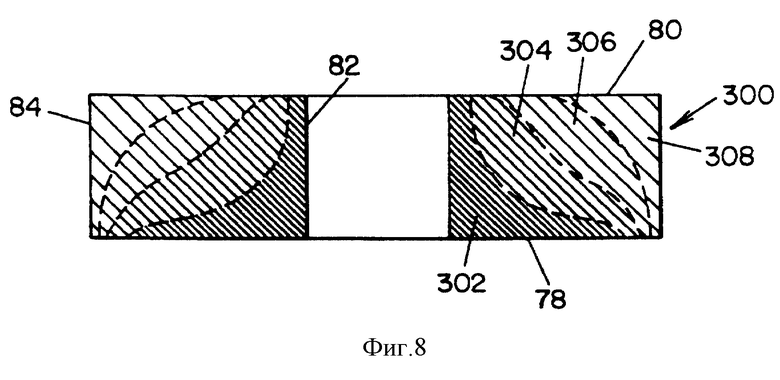

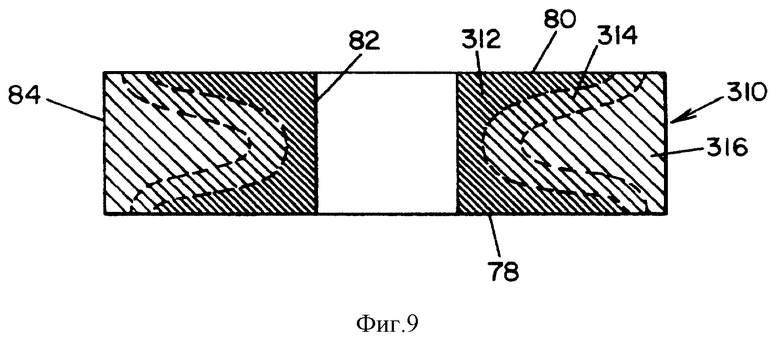

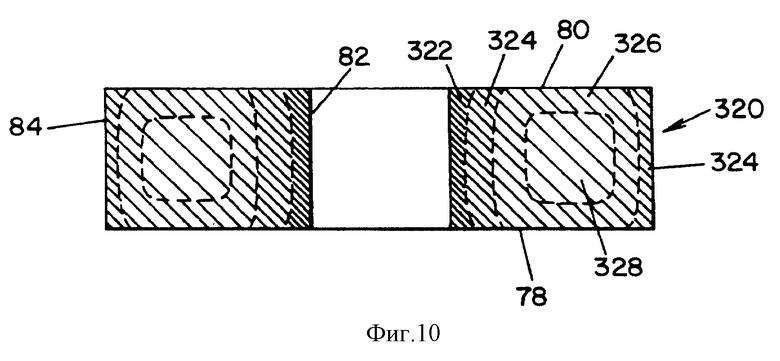

Фиг. 8-13 - сечения уплотненной структуры согласно настоящему изобретению.

Фиг. 14 - схематическое представление печи для стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы.

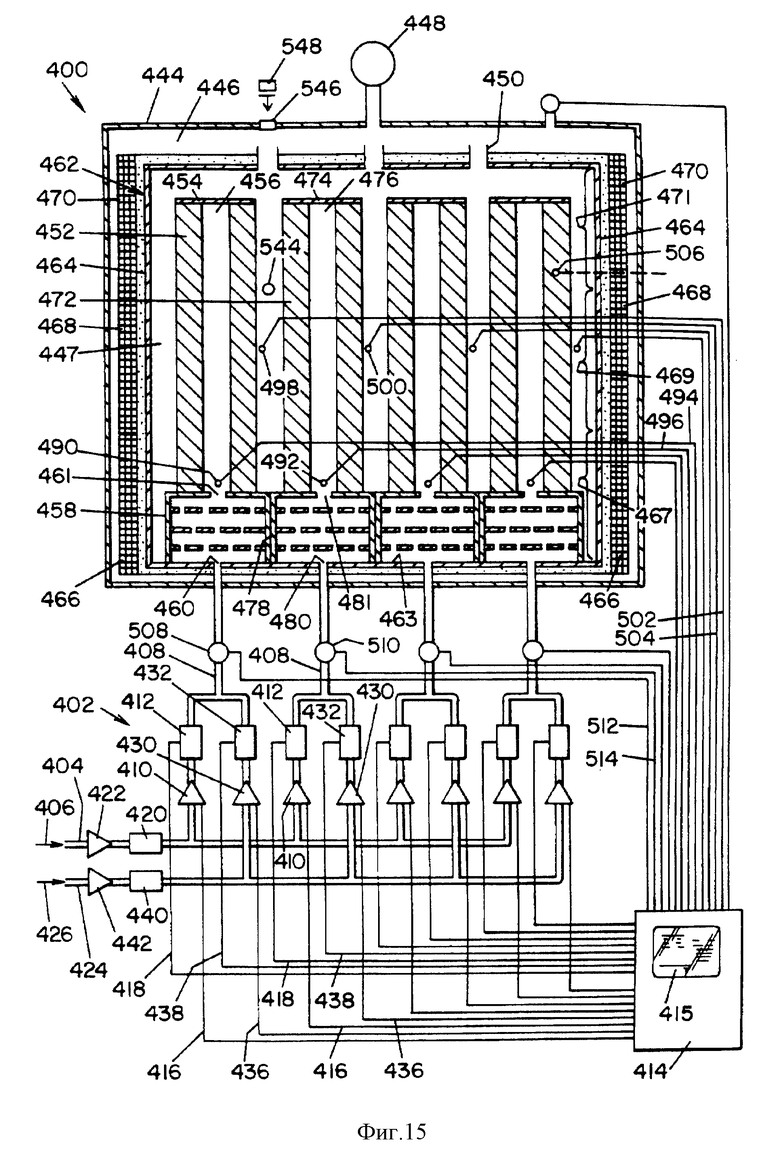

Фиг. 15 - схематическое представление печи для одновременного уплотнения большого числа пористых структур путем инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления согласно настоящему изобретению.

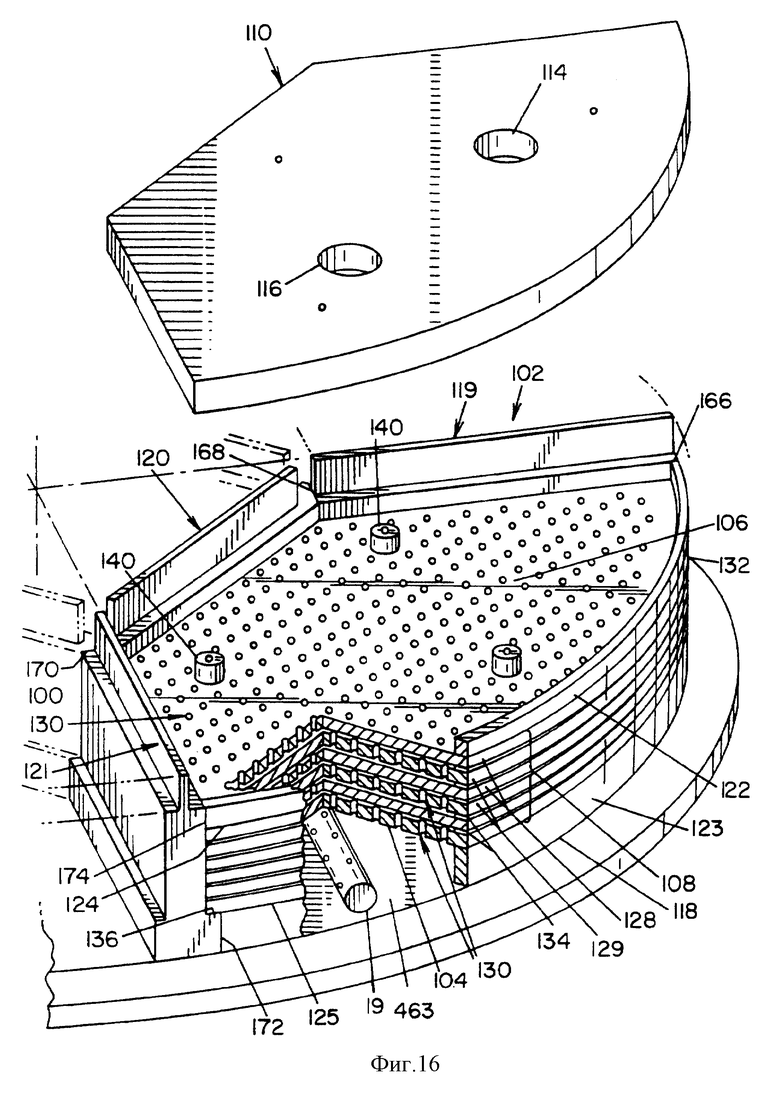

Фиг. 16 - изометрическое изображение подогревателя согласно настоящему изобретению.

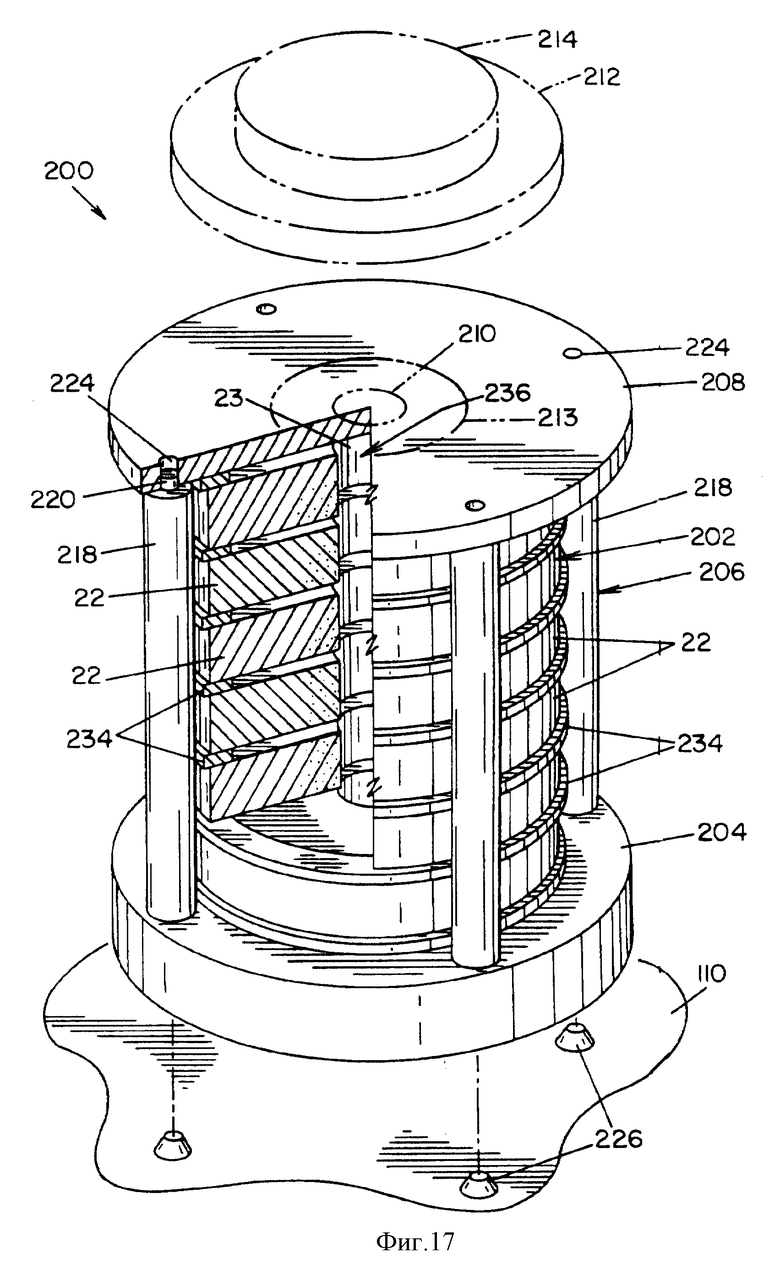

Фиг. 17 - изометрическое изображение фиксатора с пористыми структурами согласно настоящему изобретению.

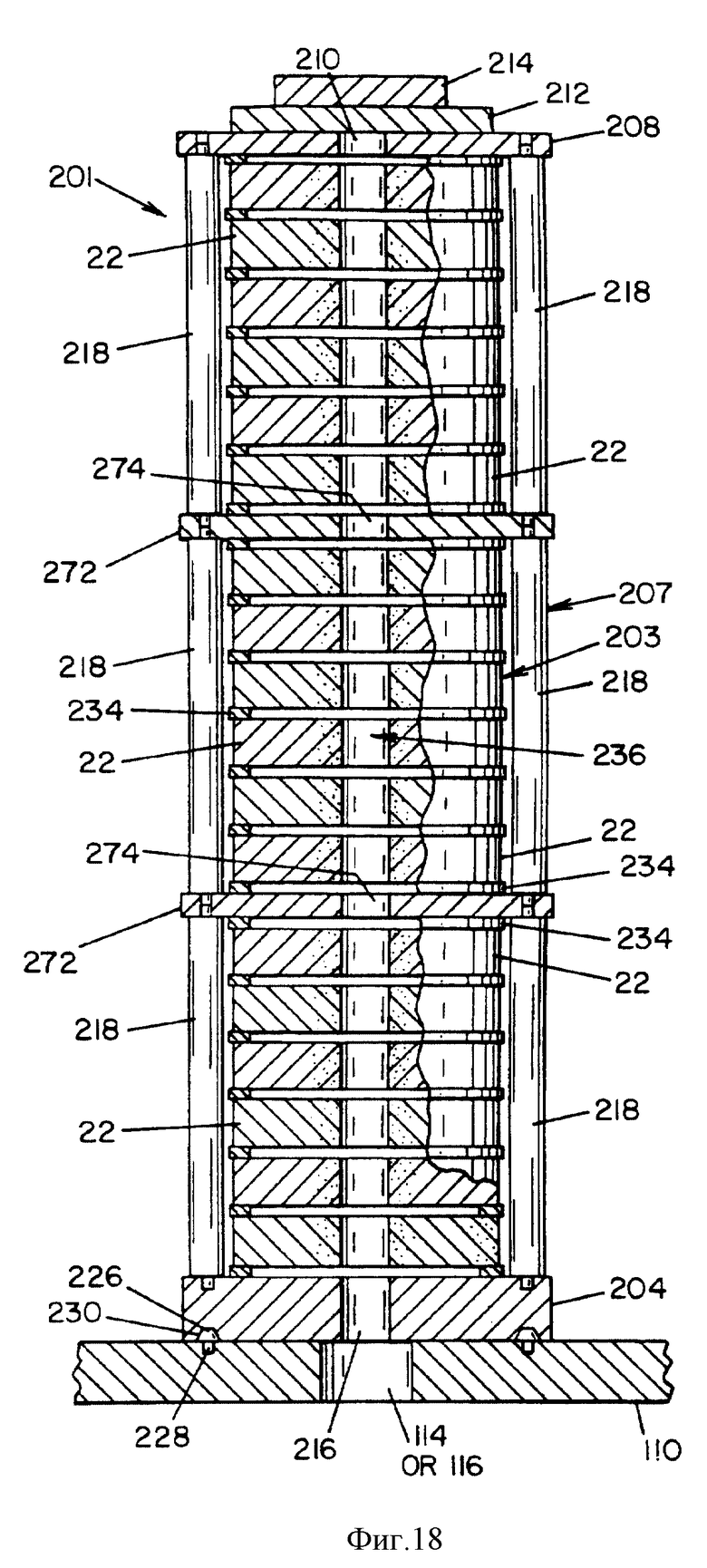

Фиг. 18 - вид на фиксатор с пористыми структурами согласно настоящему изобретению.

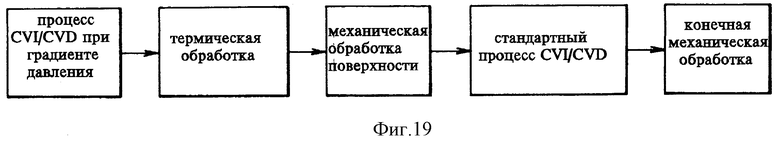

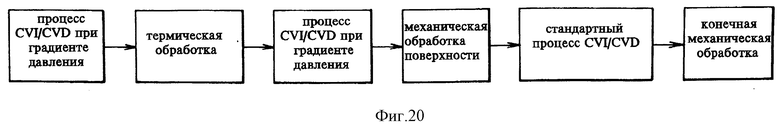

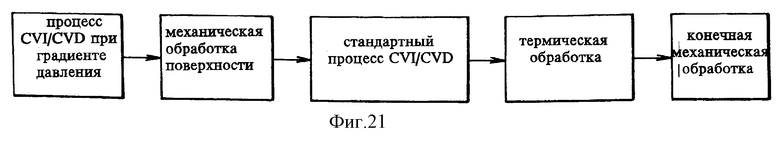

Фиг. 19-21 - принципиальные схемы выполнения способа согласно настоящему изобретению.

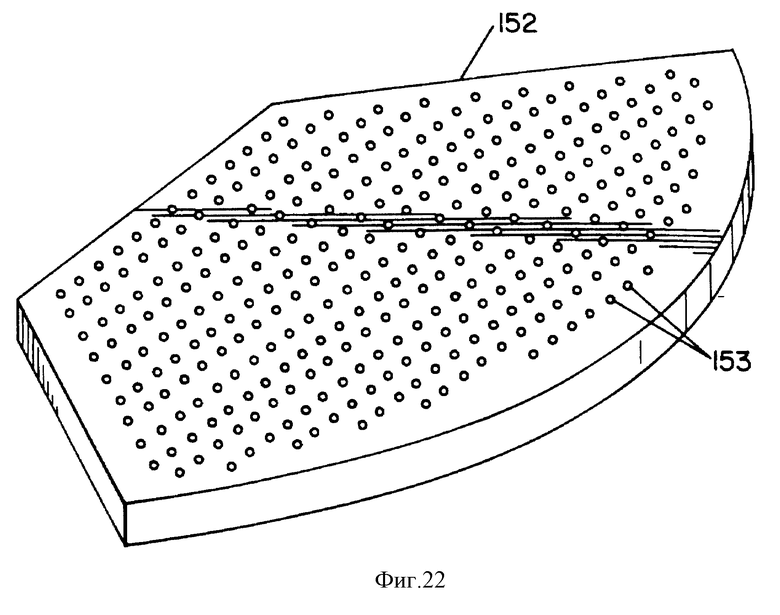

Фиг. 22 - другой вариант выполнения плоской крышки для применения с подогревателем, показанным на фиг. 16.

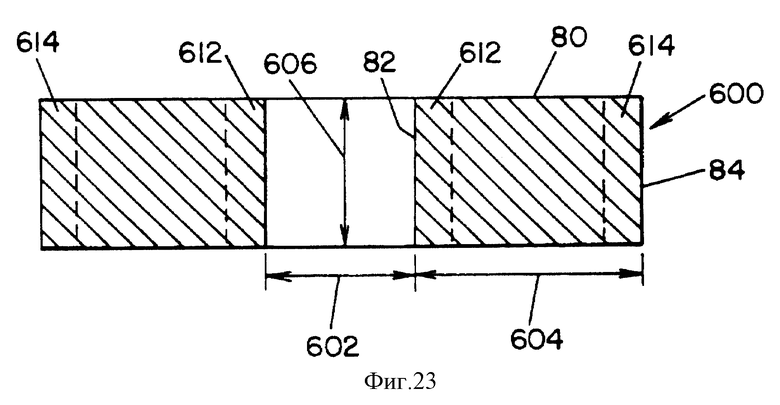

Фиг. 23 - сечение уплотненной структуры согласно настоящему изобретению.

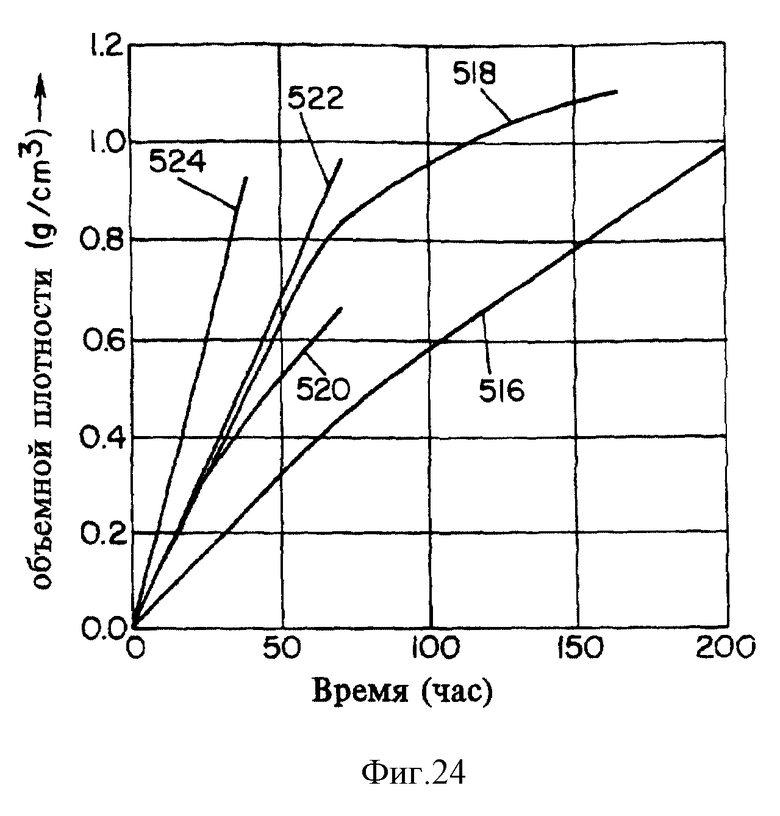

Фиг. 24 - график зависимости объемной плотности от времени для нескольких процессов согласно настоящему изобретению.

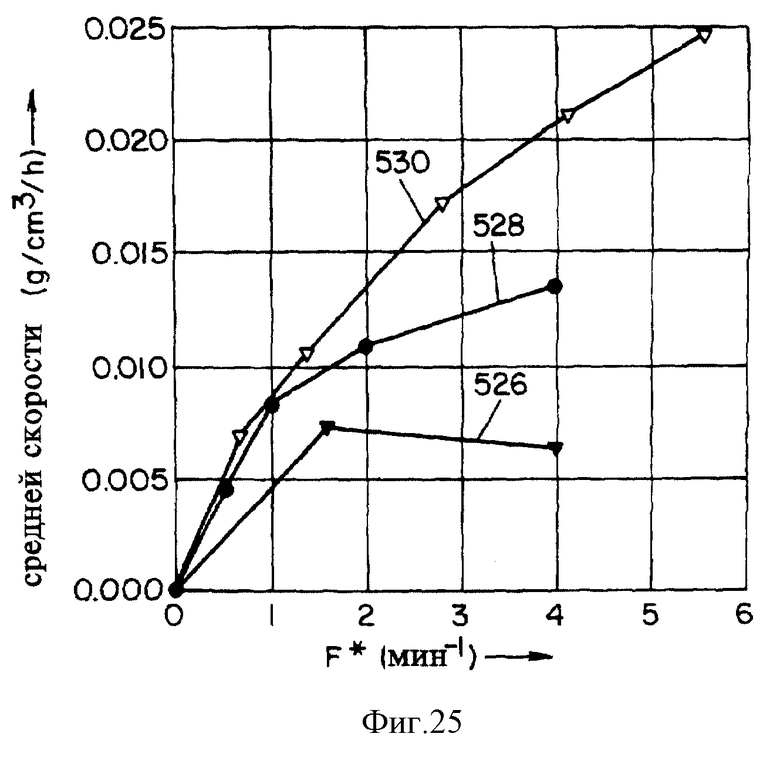

Фиг. 25 - график зависимости средней скорости осаждения от заданного расхода газа-реагента для нескольких процессов согласно настоящему изобретению.

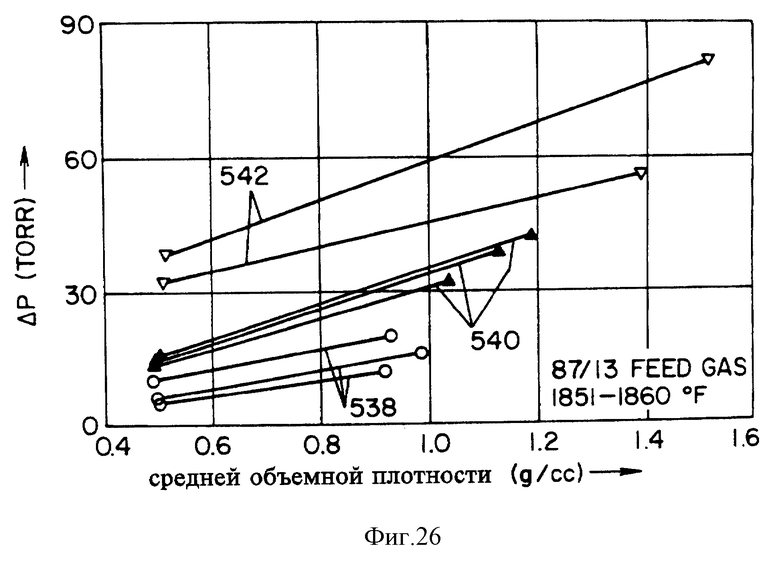

Фиг. 26 - график зависимости средней скорости осаждения от заданного расхода газа-реагента для разных давлений в объеме реактора согласно настоящему изобретению.

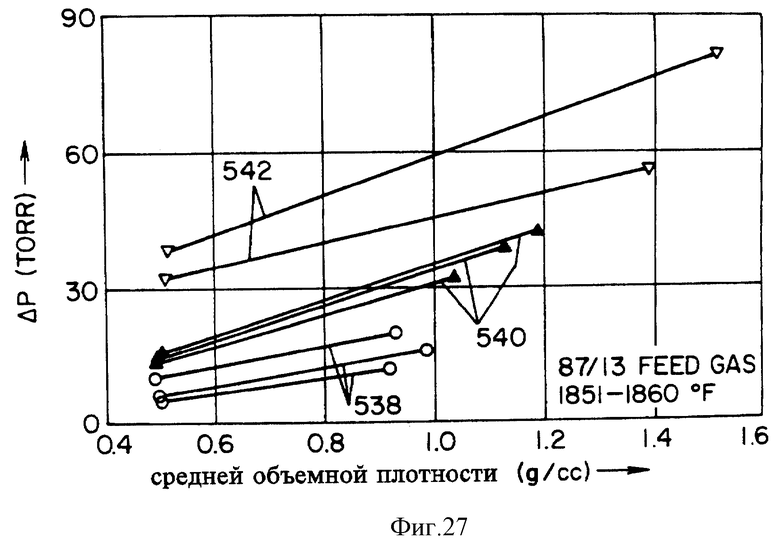

Фиг. 27 - график изменения давления через пористую стенку в зависимости от средней объемной плотности для разных расходов газа-реагента и давлений в объеме реактора согласно настоящему изобретению.

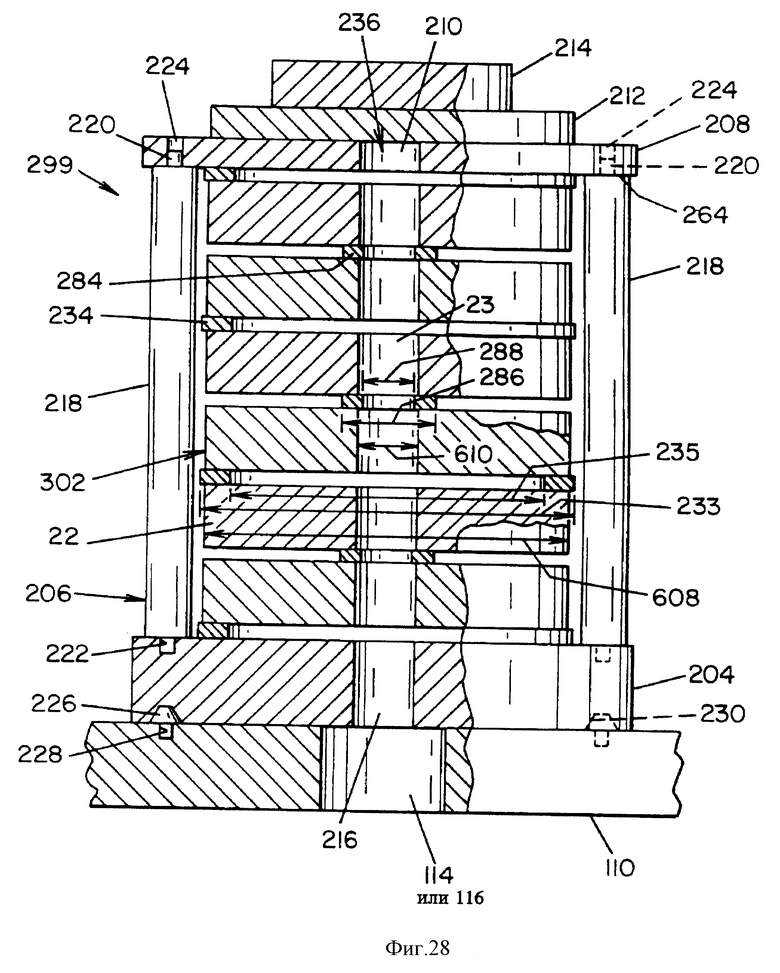

Фиг. 28 - фиксатор с частичным разрезом для удерживания пористых структур, имеющих чередующиеся кольцеобразные прокладки по наружному и внутреннему диаметрам.

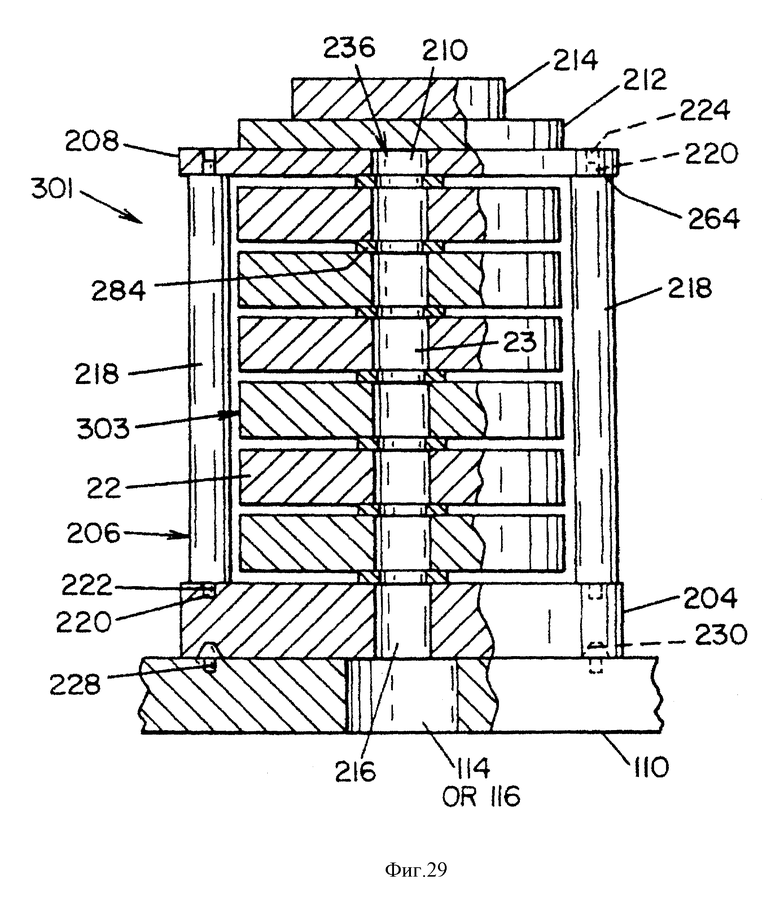

Фиг. 29 - фиксатор с частичным разрезом для удерживания пористых структур, имеющих все кольцеобразные прокладки по внутреннему диаметру.

Сведения, подтверждающие возможность осуществления изобретения

Настоящее изобретение и различные варианты его осуществления представлены на фиг. 1 -29, где аналогичные элементы указаны одинаковыми ссылочными номерами, и сопроводительным описанием. Используемое в этой заявке выражение "стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы" относится к описанному выше способу изотермической инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Выражение "процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления" относится к описанному выше способу инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления или к способу, осуществляемому при принудительном потоке, и предназначен для замены исключения описанных выше способов, осуществляемых при температурном градиенте и при принудительном потоке до той степени, в которой в этих способах используют преднамеренно создаваемый температурный градиент, который оказывает влияние на процесс осаждения.

На фиг. 1 приведено схематическое изображение печи 10 для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, выполненной с возможностью осаждения матрицы в пористой структуре 22 в процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления согласно настоящему изобретению. Печь 10 содержит кожух 13, имеющий внутреннюю поверхность 12, которая ограничивает объем 14 печи, газоввод 16 для введения газа в печь 10. Токоприемник 30 (индукционных токов) расположен вокруг объема 35 реактора и нагревается индукцией посредством индуктора 20 в соответствии с методами, которые хорошо известны в этой области техники. Могут быть также использованы другие методы нагрева, например резистивный нагрев или СВЧ-нагрев, причем каждый метод нагрева, как представляется, находится в сфере действия настоящего изобретения. Слой 31 изоляции расположен между токоприемником 30 и индуктором 20. Токоприемник 30 имеет внутреннюю поверхность 33, которая ограничивает объем 35 реактора, находящегося в объеме 14 печи. Пористая структура 22 расположена в фиксаторе 2 в объеме 35 реактора и преобладающе нагревается радиацией от токоприемника 30. Вакуумное устройство 58, содержащее вакуумный насос или паровакуумную систему, сообщается с выпускной трубой 32 и предназначено для откачки объема 14 печи до давления, ниже атмосферного. Газ-реагент вводят в объем 35 реактора через газоввод 16 от подводящего трубопровода 26 печи. Газ реагент инфильтруется через пористую структуру 22, где он разлагается и осаждает матрицу в пористой структуре 22. К газовводу 16 могут быть поданы один или несколько видов газов.

В соответствии с предпочтительным вариантом осуществления газ-реагент содержит смесь двух газов-реагентов, которые вводят через первый магистральный газопровод 42 и второй магистральный газопровод 44. Подводящий трубопровод 26 печи сообщается с первым и вторым магистральными газопроводами 42 и 44 и газовводом 16, обеспечивая в соответствии с этим подачу газов-реагентов в печь 10. Первый расходомер 46 измеряет величину расхода первого газа (показанного стрелкой 50), подаваемого в подводящий трубопровод 26 печи через первый магистральный газопровод 42, а второй расходомер 48 измеряет величину расхода второго газа (указанного стрелкой 52), подаваемого в подводящий трубопровод 26 печи через второй магистральный газопровод 44. Расход газа в подводящем трубопроводе 26 печи регулируют первым регулирующим клапаном 54, который регулирует поток первого газа-реагента из первого магистрального газопровода 42, и вторым регулирующим клапаном 56, который регулирует расход второго газа-реагента из второго магистрального газопровода 44.

Пористая структура 22 содержит отверстие 23. Трубка 60 сообщается с фиксатором 2, обеспечивая подачу газа-реагента в фиксатор 2. Фиксатор содержит пару пластин 38 и 40, а трубка 60 уплотнена с газовводом 16 и с пластиной 38. Пористая структура 22 уплотнена между пластинами кольцеобразными прокладками 62 и 64 по внутреннему и наружному диаметрам соответственно, а пластины 38 и 40 связаны между собой стяжными шпильками 66. Пористая структура 22 образует пористую стенку 68, расположенную между газовводом 16 и выпускной трубой 32. Объем 14 печи и объем 35 реактора откачены до давления, ниже атмосферного, а газ подают через отверстие 23 пористой структуры при более высоком давлении, чем давление в объеме реактора, что создает градиент давления через пористую стенку 68 и обеспечивает принудительное рассеивание газа через пористую структуру прежде, чем он будет удален из объема 35 реактора и объема 14 печи посредством вакуумного устройства 58, как показано стрелками 34, 36 и 28.

Давление внутри объема печи измеряют посредством датчика 72 давления выпуска, а давление в отверстии 23 пористой структуры измеряют посредством датчика 70 давления впуска. Приблизительную температуру газа-реагента в отверстии 23 пористой структуры измеряют посредством температурного датчика 74 потока, а температуру пористой структуры аппроксимируют с помощью температурного датчика 76 структуры, который размещен в непосредственной близости у пластины 40. Как будет описано более подробно, параметры температуры и давления выбирают такими, чтобы газ разлагался и осаждал матрицу, имеющую определенные требуемые свойства в пористой структуре 22. Различные аспекты настоящего изобретения могут быть использованы для осаждения любого типа матрицы, полученной посредством инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, включающей в себя, но без ограничения, углеродную или керамическую матрицу, осажденную в пористых структурах 22 на основе углерода или керамики. Настоящее изобретение особенно пригодно для осаждения углеродной матрицы в пористой структуре на основе углерода и главным образом для получения композитных структур углерод/углерод, например авиационных тормозных дисков.

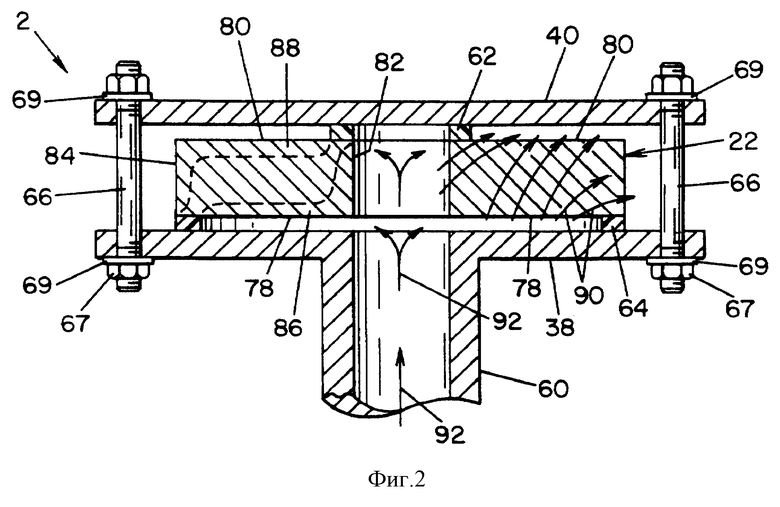

На фиг. 2 приведено детальное изображение фиксатора 2 для удерживания пористой структуры 22. В соответствии с предпочтительным вариантом осуществления, пористая структура является кольцеобразной и имеет две противоположные, как правило, плоские поверхности 78 и 80, которые соединены внутренней кольцевой поверхностью 82 и наружной кольцевой поверхностью 84. Кольцеобразная прокладка 64 по наружному диаметру, имеющая средний диаметр, меньший диаметра наружной кольцевой поверхности 84, расположена между пористой структурой 22 и пластиной 38. Кольцеобразная прокладка 62 по внутреннему диаметру, имеющая средний диаметр немного больший диаметра внутренней кольцевой поверхности 82, расположена между пористой структурой 22 и пластиной 40. Кольцеобразные прокладки 62 и 64 служат также для обеспечения возможности прохождения газового потока между пористой структурой 22 и пластинами 38 и 40, а также для уплотнения пористой структуры 22 с пластинами 38 и 40. Стяжные шпильки 66 могут быть снабжены резьбой на одном или обоих концах и имеют навинченные на них гайки 67. Для распределения нагрузки на пластины 38 и 40 могут быть использованы шайбы 69.

Как описано выше, объем печи откачивают с помощью вакуумного насоса и газ-реагент вводят в трубку 60 при более высоком давлении, чем давление в объеме печи. Таким образом, первая часть 86 (указанная пунктирной линией) волокнистой структуры 22 подвергается воздействию более высокого давления, чем вторая часть 88 (указанная тонкой пунктирной линией) волокнистой структуры 22, что создает рассеивание газа-реагента через пористую структуру 22, как указано стрелками 90. Когда газ рассеивается через пористую структуру, дополнительный газовый поток проходит через трубку 60 к пористой структуре 22, как указано стрелками 92. Таким образом, газ-реагент подается непрерывно и принудительно рассеивается через пористую структуру 22. В этом примере первая часть 86 имеет поверхность 78, а вторая часть 88 имеет другую противоположную поверхность 80. Первая часть 86 имеет также внутреннюю кольцевую поверхность 82, а вторая часть 88 имеет наружную кольцевую поверхность 84.

На фиг. 3 показан альтернативный фиксатор 4 (который может быть использован вместо фиксатора 2), в котором собраны в пакет и одновременно уплотняются две пористые структуры 22. В этом случае использованы две кольцеобразные прокладки 64 и стяжные шпильки 65, которые аналогичны стяжным шпилькам 66, показанным на фиг. 2, но имеющие большую длину. К пористой структуре приложен градиент давления (как описано выше со ссылкой на фиг. 2), приводящий к рассеиванию газа-реагента через пористую структуру, как указано стрелками 90. Другие элементы фиксатора 4 идентичны элементам фиксатора 2.

Газ-реагент имеет склонность разлагаться и предпочтительно осаждаться в виде матрицы в частях пористой структуры 22, которые подвергаются относительно более высокому давлению, чем давление в других частях. Например, на фиг. 8 показана уплотненная структура 300, структуры 22, которая получена с помощью процессов, показанных на фиг. 2 и фиг. 3. Относительная плотность соответствует плотности штриховки: более мелко заштрихованные области имеют более высокую плотность, чем более крупно заштрихованные области. Плотность монотонно уменьшается от зоны 302, имеющей самую высокую плотность, до зоны 308, имеющей наименьшую плотность, причем зоны 304 и 306 имеют промежуточную плотность. Уплотненная структура 300 имеет среднюю объемную плотность, причем зона 302 имеет плотность, составляющую, как правило, 110-140% от средней объемной плотности, а зона 308 имеет плотность, составляющую, как правило, 60-90% от средней объемной плотности. Следует отметить, что зона 302 самой высокой плотности, как правило, соответствует первой части 86, а зона 308 самой низкой плотности, как правило, соответствует второй части 88. Таким образом, в процессе инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, показанных на фиг. 2 и 3, первая часть 86 имеет большее увеличение объемной плотности, чем вторая часть 88.

Градиент плотности, показанный на фиг. 8, неприемлем для многих случаев применения. Градиент плотности может быть уменьшен путем осаждения первой матрицы в пористой структуре с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, как показано на фиг. 2 и 3. В этом первом процессе первая часть 86 имеет большее увеличение объемной плотности, чем вторая часть 88, как показано на фиг. 8. После этого, пористая структура 22 может быть дополнительно уплотнена путем осаждения второй матрицы в течение по меньшей мере одного дополнительного процесса уплотнения, в течение которого вторая часть 88 имеет большее увеличение объемной плотности, чем первая часть 86. Например, частично уплотненная структура 300, показанная на фиг. 8, может быть перевернута и подвергнута процессу инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, показанном на фиг. 2 и 3. Вторая часть 88 подвергается воздействию более высокого давления, чем первая часть 86, что приводит к тому, что вторая часть 88 имеет большее увеличение объемной плотности, чем первая часть 86. На фиг. 9 показана уплотненная структура 310, полученная с помощью такого двухступенчатого процесса, осуществляемого при перевертывании пористой структуры. Плотность монотонно уменьшается от зоны 312 наибольшей плотности до зоны 316 наименьшей плотности, причем зона 314 имеет промежуточную плотность. Уплотненная структура 310 имеет среднюю объемную плотность, а зона 312 плотности имеет объемную плотность, составляющую, как правило, 105-115% от средней объемной плотности, и зона 316 плотности имеет объемную плотность, составляющую, как правило, 85-95% от средней объемной плотности. Градиент плотности в этом случае, как правило, симметричен по толщине пористой структуры 22, что является желательным при изготовлении тормозных дисков. Этот градиент плотности также меньше градиента плотности уплотненной структуры 300, показанной на фиг. 8. Другие или дополнительные процессы могут предусматривать инфильтрацию газовой фазы химического вещества и химическое осаждение из газовой фазы при градиенте давления, стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и пропитку смолой после обугливания. Кроме того, для увеличения графитизации углеродной матрицы перед осаждением дополнительной матрицы пористая структура, частично уплотненная углеродной матрицей, может быть подвергнута термической обработке при температуре, большей рабочей температуры предшествующих процессов инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы.

На фиг. 4 показан другой альтернативный фиксатор 6, который может быть использован вместо фиксатора 2 для другого процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Фиксатор 6 имеет кольцеобразные прокладки 62, по внутреннему диаметру, что приводит к тому, что только внутренняя кольцевая поверхность 82 каждой пористой структуры подвергается воздействию более высокого давления, чем давление в объеме 35 реактора. Таким образом, первая часть 87 пористой структуры 22 подвергается воздействию более высокого давления, чем вторая часть 89. Это приводит к тому, что под действием давления происходит движение потока газа-реагента через пористые структуры, как указано стрелками 91. В этом примере первая часть 87 имеет внутреннюю кольцевую поверхность 82, а вторая часть 89 имеет наружную кольцевую поверхность 84 и две противоположные поверхности 78 и 80. Газ-реагент имеет свойство быстро проходить через пористую структуру 22 и выходить вблизи кольцеобразной прокладки 62. Таким образом, газ-реагент не принуждают рассеиваться через всю пористую структуру 22. На фиг. 10 показана уплотненная структура 320, полученная при реализации процесса, иллюстрируемого на фиг. 4. Уплотненная структура 320 имеет зону 322 наибольшей плотности, расположенную смежно внутренней кольцевой поверхности 82, причем плотность уменьшается к зоне 328 наименьшей плотности, расположенной в середине. Плотность монотонно увеличивается от зоны 328 наименьшей плотности к зоне 322 наибольшей плотности, причем зоны 324 и 326 представляют собой области, имеющие промежуточные величины плотности. Уплотненная структура 320 имеет среднюю объемную плотность, а зона 322 имеет, как правило, объемную плотность, составляющую приблизительно 140% от средней объемной плотности, и зона 324 имеет, как правило, объемную плотность, составляющую приблизительно 115% от средней объемной плотности. Зона 328 имеет, как правило, объемную плотность, составляющую приблизительно 80% от средней объемной плотности. Зона 322 наибольшей плотности, как правило, соответствует первой части 87, показанной на фиг. 4. Область промежуточной плотности 324, смежную наружной кольцевой поверхности 84, формируют с помощью стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы посредством газа-реагента, который неполностью разлагается, выходя из смежных пористых структур. Уплотненная структура 320 может быть дополнительно уплотнена с помощью других или дополнительных процессов уплотнения, которые включают в себя процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и пропитку смолой после обугливания.

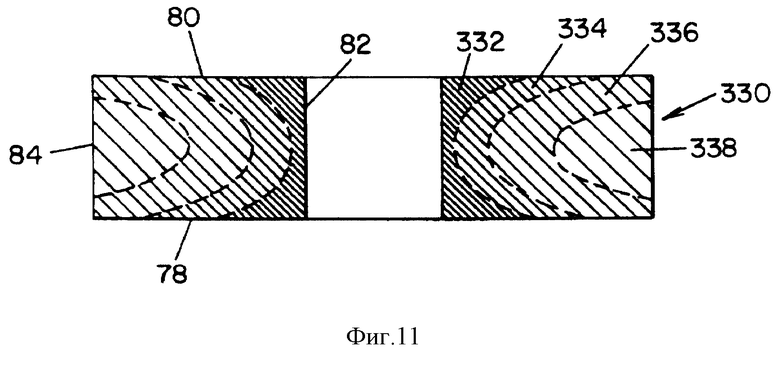

На фиг. 5 иллюстрируется альтернативный фиксатор 8, который может быть использован вместо фиксатора 2 для альтернативного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Фиксатор 8 имеет кольцеобразные прокладки 64, по наружному диаметру, приводящие к тому, что внутренняя кольцевая поверхность 82 и противоположные поверхности 78 и 80 каждой пористой структуры подвергаются воздействию более высокого давления, чем давление в объеме 35 реактора. Наружная кольцевая поверхность 84 подвергается воздействию давления объема 35 реактора. Таким образом, первая часть 94 пористой структуры 22 подвергается воздействию более высокого давления, чем вторая часть 96. Это приводит к тому, что под действием давления происходит движение потока газа-реагента через пористые структуры 22, как указано стрелками 98. В этом примере первая часть 94 имеет внутреннюю кольцевую поверхность 82 и противоположные поверхности 78 и 80, а вторая часть 96 имеет наружную кольцевую поверхность 84. Как показано, газ-реагент рассеивается через всю пористую структуру 22. На фиг. 11 показана уплотненная структура 330, полученная с помощью процесса, иллюстрируемого на фиг. 5. Уплотненная структура 330 имеет зону 332 наибольшей плотности, смежную внутренней кольцевой поверхности 82, и часть, состоящую из двух противоположных поверхностей 78 и 80. Зона 332 иногда проходит до наружной кольцевой поверхности 84 и содержит по существу полностью противоположные поверхности 78 и 80. Плотность монотонно уменьшается от зоны 332 наибольшей плотности до зоны 338 наименьшей плотности, причем зоны 334 и 336 имеют промежуточные плотности. Уплотненная структура 330 имеет среднюю объемную плотность, при этом зона 332 плотности имеет, как правило, плотность, составляющую 110-125% от средней объемной плотности, а зона 338 имеет, как правило, плотность, составляющую 80-90% от средней объемной плотности. Процесс, иллюстрируемый на фиг. 5, позволяет получить уплотненную структуру 330, которая имеет симметричный градиент плотности по толщине структуры. Однако в некоторых уплотненных структурах 330 градиент плотности может сместиться к одной из поверхностей 78 или 80 вследствие отклонения технологических параметров. Следует отметить, что зоны 332 и 334, как правило, соответствуют первой части 94, показанной на фиг. 5, а вторая часть 96 имеет сравнительно более низкое увеличение плотности, как показано зонами 336 и 338. Уплотненная структура 330 может быть дополнительно уплотнена с помощью других или дополнительных процессов уплотнения, которые включают в себя процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и пропитку смолой после обугливания.

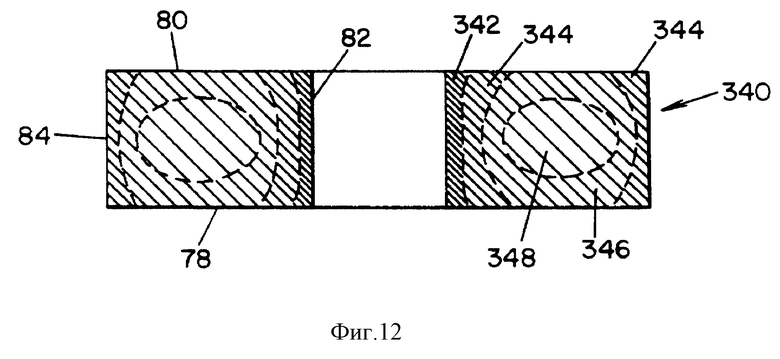

На фиг. 12 показана уплотненная структура 340, которая получена дополнительным уплотнением пористой структуры 330, иллюстрируемой на фиг. 11, с помощью стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Как показано, самая большая плотность имеет место в зоне 342, смежной внутренней кольцевой поверхности 82, которая осталась от зоны 332, показанной на фиг. 11. Последующий стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы уменьшает градиент плотности в радиальном направлении. Это показано зоной 344 промежуточной плотности, смежной наружной кольцевой поверхности 84. Зона 346 меньшей плотности окружает центральную зону 348 наименьшей плотности. Последующий процесс уплотняет части более низкой плотности, оставшиеся в уплотненной структуре 330, показанной на фиг. 11. Таким образом, вторая часть 96, показанная на фиг. 5, в течение последующего стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы имеет более высокое увеличение объемной плотности, чем первая часть 94. Кроме того, процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, осуществляемый так, как показано на фиг. 5, позволяет получить желательное распределение пористости в уплотненной структуре 330, что делает ее крайне чувствительной к последующему уплотнению с помощью стандартных процессов инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Уплотненная структура 330 скорее достигает конечной плотности и имеет минимальную тенденцию уплотняться в течение последующих стандартных процессов инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, чем структура, имеющая такую же объемную плотность, которая была предварительно уплотнена только посредством стандартных процессов инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Это значительно снижает необходимость проведения операций механической обработки поверхности в течение последующих процессов, что значительно упрощает и ускоряет весь процесс уплотнения. Этот синергетический эффект был поразительным открытием.

На фиг. 6 показан альтернативный фиксатор, который может быть использован вместо фиксатора 2 для альтернативного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Процесс, иллюстрируемый на фиг. 6, является процессом "с обратным потоком", в котором газ-реагент поступает в пористую структуру извне, а не изнутри пористой структуры 22. Этот процесс осуществляют путем размещения пористой структуры 22 между пластинами 38 и 41. Пластина 41 по существу идентична пластине 40 за исключением того, что пластина 41 имеет отверстие 43. Изолирующий цилиндр 350 окружает пористую структуру 22, расположен между пластинами 38 и 41 и уплотнен с ними. Периферийная часть поверхности 80 отстоит от пластины 41 и уплотнена с ней посредством кольцеобразной прокладки 64 по наружному диаметру. Периферийная часть поверхности 78 отстоит от уплотнительной пластины 352 и уплотнена с ней посредством кольцеобразной прокладки 64 по наружному диаметру, причем уплотнительная пластина 352 расположена между пористой структурой 22 и пластиной 38. Некоторое количество распорных втулок 353 обеспечивает зазор между уплотнительной пластиной 352 и пластиной 38, образуя некоторое количество отверстий 354. Газ-реагент подают в фиксатор 9 по стрелке 92. Посредством уплотнительной пластины 352 поток газа проходит в радиальном направлении наружу через отверстия 354. Затем посредством изолирующего цилиндра 350 поток газа проходит вверх, как показано стрелками 356 к наружной кольцевой поверхности 84 пористой структуры 22. Отверстие 43 в пластине 41 обеспечивает сообщение внутренней области фиксатора с объемом печи и находится под давлением, которое меньше давления газа, подаваемого через трубку 60. Таким образом, первая часть 95 подвергается воздействию более высокого давления, чем вторая часть 97, что заставляет газ рассеиваться через пористую структуру 22, как показано стрелками 99. Газ выходит из фиксатора 9 в объем 35 реактора через отверстие 43, как показано стрелкой 358. В этом примере первая часть 95 имеет наружную кольцевую поверхность 84, а вторая часть 97 имеет внутреннюю кольцевую поверхность 82 и противоположные поверхности 78 и 80. Уплотненная структура может быть дополнительно уплотнена с помощью других или дополнительных процессов уплотнения, которые включают в себя процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и пропитку смолой после обугливания.

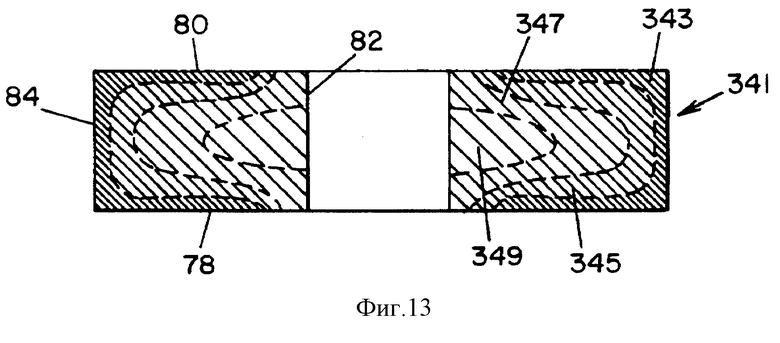

На фиг. 7 иллюстрируется альтернативный фиксатор 7, который может быть использован вместо фиксатора 2 для альтернативного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Фиг. 7 иллюстрирует процесс с обратным потоком, который очень похож на процесс, показанный на фиг. 6. Фиксатор 7 по существу идентичен фиксатору 9 за исключением того, что фиксатор 7 содержит кольцеобразные прокладки 62 по внутреннему диаметру, а не кольцеобразные прокладки 64 по наружному диаметру. Поток газа-реагента входит через противоположные поверхности 78 и 80 и наружную кольцевую поверхность 84, а выходит из внутренней кольцевой поверхности 82 пористой структуры 22, как показано стрелками 101. Внутренняя кольцевая поверхность 82 находятся под воздействием давления объема 35 реактора, а наружная кольцевая поверхность 84 и противоположные поверхности 78 и 80 подвергаются воздействию давления подаваемого газа-реагента. Таким образом, первая часть 552 пористой структуры 22 подвергается воздействию более высокого давления, чем вторая часть 550. В этом примере вторая часть 550 имеет внутреннюю кольцевую поверхность 82, а первая часть 552 имеет наружную кольцевую поверхность 84 и противоположные поверхности 78 и 80. На фиг. 13 иллюстрируется уплотненная структура 341, полученная с помощью процесса, показанного на фиг. 7. Уплотненная структура 341 имеет зону 343 наибольшей плотности, смежную наружной кольцевой поверхности 84, и часть, состоящую из двух противоположных поверхностей 78 и 80. Плотность монотонно уменьшается от зоны 343 наибольшей плотности к зоне 349 наименьшей плотности, причем зоны 345 и 347 имеют промежуточную плотность. Уплотненная структура 341 имеет среднюю объемную плотность, причем зона 343, как правило, имеет плотность, составляющую приблизительно 120% от средней объемной плотности, а зона 349, как правило, имеет плотность, составляющую 80% от средней объемной плотности. Уплотненная структура 341 может быть дополнительно уплотнена с помощью других или дополнительных процессов уплотнения, которые включают в себя процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и пропитку смолой после обугливания.

Различные элементы фиксаторов 2, 4, 6, 7 предпочтительно выполнены из графита, но из практики применения настоящего изобретения может быть использован любой высокотермостойкий материал. Различные соединения могут быть уплотнены с помощью эластичных уплотнений и/или жидких адгезивов, например графитного цемента. Пористая структура может быть прижата к кольцеобразным прокладкам для образования адекватных уплотнений, если пористые структуры до уплотнения являются податливыми. Пригодные прокладки могут быть выполнены из гибкого графита, например гибкого листового графита семейства EGC Thermafoil®, поставляемого EGC Enterprises Incorporated, Mentor, Ohio, США, и ленточных герметиков, поставляемых из UCAR Carbon Company Inc., Cleveland, Ohio, США.

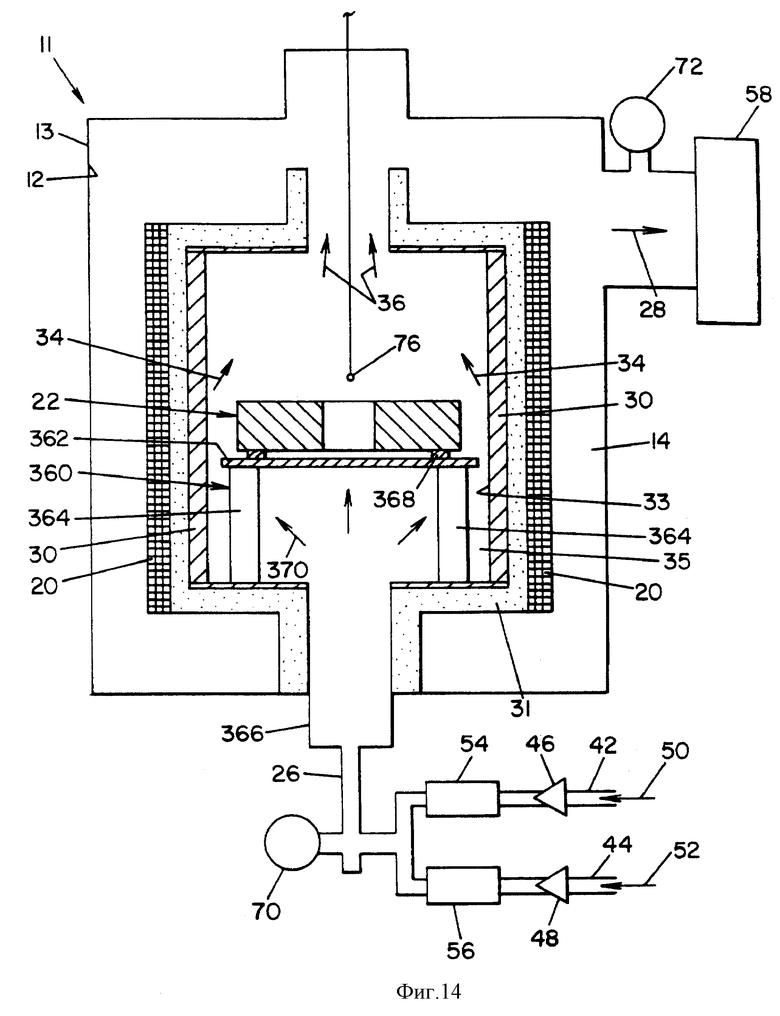

Стандартный процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы может осуществляться

c помощью печи 11, показанной на фиг. 14. Печь 11 очень похожа на печь 10 (см. фиг. 1). Однако фиксатор 2 заменен фиксатором 360, содержащим опорную пластину 362, расположенную на опорных стойках 364. Пористая структура установлена на прокладках 368, которые отделяют пористую структуру 22 от пластины 362, позволяя прохождение газа-реагента между пластиной 362 и пористой структурой 22. Опорная пластина 362 имеет большое количество отверстий (не показано) для обеспечения рассеивания газа-реагента через пластину и вокруг пористой структуры 22. Опорные стойки 364, прокладки 368 и опорные пластины 362 с отверстиями предпочтительно выполнены из графита. Трубка 60, иллюстрируемая на фиг. 1, заменена трубой 366, имеющей больший диаметр. Газ входит в объем печи и свободно расширяется, как показано стрелками 370. Газ проходит над пористой структурой, как показано стрелками 34, и выходит из объема 14 печи в вакуумное устройство 58, как показано стрелками 36 и 28. Обычно используют только один температурный датчик 76, который измеряет общую температуру пористой структуры 22. Давление, измеренное датчиком 70 давления, только немного больше давления, измеряемого датчиком 72, в течение стандартного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Смесь газов-реагентов может быть введена из магистральных газопроводов 42 и 44, как описано выше со ссылкой на фиг. 1.

Для каждого из фиксаторов, показанных на фиг. 2 - 7, каждая кольцеобразная пористая структура 22 имеет площадь поверхности, несколько большая часть которой (более 50%) подвергается воздействию газа-реагента, когда он входит или выходит из пористой структуры 22. Устанавливающийся высокий уровень воздействия уменьшает градиент давления, требуемый для принудительного рассеивания газа через каждую пористую структуру. Предпочтительно подвергать воздействию газом-реагентом как можно большую площадь поверхности пористой структуры. Предпочтительно, чтобы воздействию подвергалось по меньшей мере 80% площади поверхности пористой структуры.

На фиг. 15 показаны печь 400 для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы и устройство 402 для подачи первого газа-реагента в печь 400. Печь 400 и устройство 402 особенно пригодны для одновременного уплотнения большого числа пористых изделий, например от пятиста до тысячи кольцеобразных заготовок для производства авиационных тормозных дисков. Первый магистральный газопровод 404 подает первый газ-реагент, как показано стрелкой 406. Подводящие трубопроводы 408 печи сообщаются с первым магистральным газопроводом 404 и печью 400. Первые расходомеры 410 измеряют величину расхода первого газа-реагента через каждый подводящий трубопровод 408 печи. Первые регулирующие клапаны 412 предназначены для регулирования величины расхода первого газа-реагента через каждый подводящий трубопровод 408 печи. Устройство 402 содержит четыре подводящие трубопровода 408, четыре регулирующих клапана 412 и четыре расходомера 410, но настоящее изобретение не ограничено использованием такого числа элементов, поскольку оно может быть больше или меньше в соответствии с требованиями конкретного случая применения.

В соответствии с предпочтительным вариантом осуществления, печью 400 и устройством 402 для подачи газа-реагента управляют с помощью контроллера 414. Каждый расходомер 410 может передавать данные измерения величины расхода в контроллер 414 по линии 416 передачи данных измерения первого потока и контроллер 414 может управлять каждым регулирующим клапаном 412 по линии 418 управления первого клапана. Таким образом, для каждого подводящего трубопровода 408 может быть независимо установлена и отрегулирована величина расхода первого газа-реагента в печи 400. Контроллер 414 предпочтительно является микропроцессорным и имеет экран 415 для отображения различных параметров и состояний регулирования в устройстве 402 для подачи газа-реагента и печи 400. В соответствии с определенным вариантом осуществления каждый подводящий трубопровод 408 печи содержит один первый расходомер 410 и один первый регулирующий клапан 412, как показано на фиг. 15, а также первый магистральный регулирующий клапан 420, расположенный в первом магистральном газопроводе 404 предпочтительно для регулирования в нем давления. Первый магистральный расходомер 422 может быть также расположен в первом магистральном газопроводе 404.

К печи 400 может быть подана смесь газов путем выполнения по меньшей мере второго магистрального газопровода 424 для подачи второго газа-реагента, как показано стрелкой 426. Предусмотрены вторые расходомеры 430, которые измеряют величину расхода второго газа-реагента через каждый подводящий трубопровод 408 печи, со вторыми регулирующими клапанами 432, предназначенными для регулирования величины расхода второго газа-реагента через каждый подводящий трубопровод 408 печи. Каждый расходомер 430 может передавать данные измерения величины расхода в контроллер 414 по линии 436 передачи данных измерения второго потока и контроллер 414 может управлять каждым регулирующим клапаном 432 по линии 438 управления вторыми клапанами. В соответствии с определенным вариантом осуществления второй магистральный газопровод 424 содержит регулирующий клапан 440 второй магистрали, расположенный во втором магистральном газопроводе 424. Второй магистральный расходомер 442 может быть также расположен во втором магистральном газопроводе 424. Регулирующий клапан 440 второй магистрали предпочтительно регулирует давление во втором магистральном газопроводе 424.

Печь 400 содержит кожух 444 печи, который ограничивает объем 446 печи. В объеме 446 печи находится объем 447 реактора. Подводящие трубопроводы 408 печи сообщаются с объемом 447 реактора. Вакуумное устройство 448 сообщается с объемом 446 печи и объемом 447 реактора через выпускные трубы 450. Вакуумное устройство 448 уменьшает давление в объеме 446 печи до давления ниже атмосферного и может содержать любой приемлемый аппарат, например вакуумный насос или паровакуумную систему с соответствующими фильтрами и газоочистителями, которые удаляют нежелательные побочные продукты из использованного газа-реагента. Газ-реагент, подаваемый из данного подводящего трубопровода 408 печи, попадает в соответствующий подогреватель 458. Первый подогреватель 458 расположен в объеме 447 реактора и имеет впускное отверстие 460 и выпускное отверстие 461. Первый подогреватель 458 уплотнен так, чтобы по существу весь газ-реагент, подающийся через впускное отверстие 460 из соответствующего подводящего трубопровода 408 печи, нагревался и выходил из подогревателя через соответствующее выпускное отверстие 461, где он инфильтруется по меньшей мере через одну пористую структуру, расположенную в печи. Выражение "по существу весь газ" предусматривает наличие небольших утечек. Первый подогреватель 458 имеет температуру, которая превышает температуру газа-реагента в соответствующем подводящем трубопроводе 408 печи. Нагрета также и пористая структура. В этом примере пористая структура имеет первую пористую стенку 452, расположенную в объеме 447 реактора. Первая пористая стенка 452 предпочтительно является кольцеобразной и содержит первую верхнюю пластину 454, которая уплотняет верхний открытый торец первой пористой стенки 452, ограничивая в соответствии с этим первую закрытую полость 456. Другой торец первой пористой стенки 452 уплотнен с первым подогревателем 458, причем первое выпускное отверстие 461 подогревателя сообщается с первой закрытой полостью 456.

Первый поток газа-реагента попадает в первый подогреватель 458 и затем направляется в первую закрытую полость 456 при более высоком давлении, чем давление в объеме 447 реактора. Таким образом, одна сторона первой пористой стенки 452 подвергается воздействию более высокого давления газа-реагента, чем другая сторона первой пористой стенки. В примере, показанном на фиг. 15, внутренняя сторона пористой стенки 452 (закрытой полости 456) подвергается воздействию более высокого давления газа-реагента, чем наружная сторона пористой стенки 452. Перепад давления заставляет первый поток газа-реагента проходить через первую пористую стенку, где нагреваемый газ разлагается и осаждает матрицу связующего материала в нагретой первой пористой стенке 452. После этого остальной газ и побочные продукты выходят из первой пористой стенки 452 и отводятся из объема 447 реактора через выпускные трубы 450 с помощью вакуумного устройства 448. Таким образом, газ-реагент рассеивается в кольцеобразной пористой стенке путем подачи и выпуска газа-реагента из печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы на противоположных сторонах кольцеобразной пористой стенки. Между каждыми двумя пористыми стенками предпочтительно предусмотрена по меньшей мере одна выпускная труба 450. Каждый подогреватель 452 может также подавать газ-реагент к более чем одной кольцеобразной пористой стенке 452. Печь 400 может быть нагрета любым способом, известным в этой области техники, предназначенным для нагревания печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы, причем такой способ может быть резистивным нагревом и индукционным нагревом.

В соответствии с предпочтительным вариантом осуществления подогреватель 458 и пористая стенка 452 нагреваются излучением от токоприемника 462 (индукционных токов), который окружает первый подогреватель 458 и пористую стенку 452 со всех сторон. Токоприемник 462 ограничивает объем 447 реактора и основание 463, на которое опирается первый подогреватель 458. Токоприемник 462 предпочтительно содержит кольцевую часть 464, а печь 400 содержит первый индуктор 466, второй индуктор 468 и третий индуктор 470, которые окружают кольцевую часть 464. Токоприемник 462 связан с индукторами 466, 468 и 470, которые передают энергию токоприемнику, где она преобразуется в тепло известным в этой области техники способом. Поддержание равномерной температуры от нижней до верхней части печи для инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы в процессе уплотнения большого числа пористых структур (сотен) может быть затруднено. Скорость, с которой газ разлагается и осаждает матрицу связующего материала, в значительной степени определяется температурой при том, что концентрация газа-реагента является достаточной. Таким образом, отклонения температуры пористой структуры по печи вызывают соответствующие отклонения увеличения объемной плотности, которые могут уменьшить выход в процессе осуществления данного технологического цикла инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы. Применение нескольких индукторов, как показано на фиг. 15, позволяет прикладывать разное количество тепла вдоль длины печи. Таким образом, может быть получен более равномерный температурный профиль пористой структуры вдоль печи (в направлении потока газа).

В соответствии с другим вариантом осуществления первую температуру газа первого потока газа-реагента измеряют вблизи выпускного отверстия 461 первого подогревателя с помощью первого температурного датчика 490. Температурный датчик 490 может содержать термопару типа К в соответствующем защитном чехле. Для достижения требуемой температуры газа может быть отрегулирована температура подогревателя. Нет необходимости непосредственно измерять температуру подогревателя, поскольку температура подогревателя за счет конвекции связана с температурой газа у выпускного отверстия 461. Температуру подогревателя регулируют путем увеличения или уменьшения нагрева первого подогревателя 458. Как показано на фиг. 15, стенка 464 токоприемника состоит из первой части 467 стенки токоприемника, второй части 469 стенки токоприемника и третьей части 471 стенки токоприемника. Первый индуктор 466 связан с первой частью 467 стенки токоприемника так, чтобы преобразовывать свою электрическую энергию в тепловую энергию в первой части 467 стенки токоприемника. То же самое относится ко второй части 469 стенки токоприемника и второму индуктору 468, а также к третьей части 471 стенки токоприемника и третьему индуктору 470. Первый подогреватель 458 нагревается главным образом посредством тепловой энергии, излучаемой первой частью 467 стенки токоприемника, которая расположена смежно первому индуктору 466. Таким образом, температура первого подогревателя может быть отрегулирована регулированием электрической мощности, подаваемой к первому индуктору 466. Электрическая мощность, подаваемая ко второму индуктору 468 и к третьему индуктору 470, может быть отрегулирована до необходимой величины для поддержания требуемого температурного профиля пористой структуры вдоль длины печи. Первый подогреватель 458 предпочтительно расположен вблизи первой части 467 стенки токоприемника, что улучшает передачу тепловой энергии излучением. Температура, измеренная первым температурным датчиком 490, может быть передана контроллеру 414 по первой линии 494 передачи данных измерения первого температурного датчика. Контроллер может обработать данные измерения температурного датчика и автоматически отрегулировать электрическую мощность, подаваемую к первому индуктору 466 так, как это необходимо для достижения требуемой температуры первого газового потока, когда он выходит из выпускного отверстия 461 первого подогревателя. В некоторых устройствах печей подогреватель может быть расположен вблизи центра печи и окружен смежными подогревателями, которые расположены вблизи стенки токоприемника и блока для передачи тепловой энергии излучением к центру подогревателя. В этом случае центральный подогреватель нагревается главным образом посредством теплопроводности от смежных подогревателей, которые нагреваются излучением. Таким образом, центральный подогреватель косвенно нагревается излучением от стенки токоприемника, а температура центрального подогревателя может быть отрегулирована путем изменения электрической мощности, подаваемой к первому индуктору 466. Подогреватели могут иметь также резистивный нагрев, который позволит непосредственно регулировать тепловую энергию, подаваемую к каждому подогревателю. Любой из таких вариантов возможен для использования в настоящем изобретении.

Вторая пористая стенка 472 может быть уплотнена со вторым подогревателем 478 и имеет вторую верхнюю пластину 474. Второй подогреватель 478 имеет впускное отверстие 480 и выпускное отверстие 481. Для измерения температуры второго потока газа-реагента, когда он выходит из выпускного отверстия 481 второго подогревателя, может быть предусмотрен второй температурный датчик 492. Вторая пористая стенка 472 ограничивает вторую закрытую полость 476, которая сообщается с выпускным отверстием 481 второго подогревателя. Второй поток газа подают во второй подогреватель по соответствующему подводящему трубопроводу 408 печи, после чего он рассеивается через вторую пористую стенку 472 и выходит из объема 446 печи так же, как это описано в отношении к первой пористой стенке 452. Таким образом, одна сторона второй пористой стенки 472 подвергается воздействию более высокого давления, чем другая сторона второй пористой стенки 472. В соответствии с определенным вариантом осуществления второй подогреватель 478 и вторую пористую стенку 472 нагревают главным образом излучением от стенки 464 токоприемника. Второй подогреватель 478 нагревают до температуры, которая выше температуры газа-реагента из соответствующего подводящего трубопровода 408 печи. Подогретый газ инфильтруется через вторую пористую стенку 472, где он разлагается и осаждает матрицу связующего материала. После этого остальной газ и побочные продукты выходят из второй пористой стенки 472 и вытягиваются из объема 446 печи с помощью вакуумного устройства 448. Второй температурный датчик 492 может быть расположен вблизи выпускного отверстия 481 второго подогревателя. Температура, измеренная вторым температурным датчиком 492, может быть передана контроллеру 414 по линии 496 передачи данных измерения второго температурного датчика. Контроллер 414 может обработать данные измерения температурного датчика и автоматически отрегулировать электрическую мощность, подаваемую к первому индуктору 466, до необходимого значения для достижения требуемой температуры второго газового потока, когда он выходит из выпускного отверстия 481 второго подогревателя. Электрическая мощность, подаваемая к первому индуктору 466, может быть также вручную отрегулирована до необходимой величины для достижения требуемой температуры газового потока. По меньшей мере третья пористая стенка может быть уплотнена с помощью аналогичного процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления, причем в этом процессе по меньшей мере третий поток газа-реагента заставляют рассеиваться через по меньшей мере третью пористую стенку, подвергая одну сторону по меньшей мере третьей пористой стенки воздействию более высокого давления, чем другую сторону, при этом третий поток газа может быть независимо отрегулирован. Аналогичным образом при использовании дополнительных подводящих трубопроводов 408 печи и дополнительных подогревателей могут быть добавлены и уплотнены дополнительные пористые стенки. Могут быть предусмотрены дополнительные подогреватели и температурные датчики газового потока вблизи выпускного отверстия каждого дополнительного подогревателя. Таким образом, настоящее изобретение позволяет обеспечивать одновременное уплотнение большого числа пористых стенок.

Для измерения температуры первой пористой стенки 452 в непосредственной близости к ней может быть предусмотрен температурный датчик 498. Температура первой пористой стенки может быть повышена или понижена путем увеличения или уменьшения расхода первого потока газа-реагента, который проходит через первую пористую стенку 452. Например, первый поток газа-реагента может быть при более низкой температуре, чем пористая структура, когда он выходит из выпускного отверстия 461 первого подогревателя. Увеличение расхода первого потока газа-реагента при этой более низкой температуре ведет к уменьшению температуры пористой стенки, а уменьшение расхода потока ведет к увеличению температуры пористой стенки. Обратное явление будет иметь место в том случае, если первый поток газа-реагента имеет более высокую температуру, чем первая пористая стенка 452. Температурный датчик 498 первой пористой стенки может быть связан с контроллером 414 линией 502 передачи данных измерения температурного датчика первой пористой стенки, причем эта линия позволяет автоматическое или ручное регулирование расхода первого газового потока до необходимой величины для достижения требуемой температуры первой пористой стенки. Аналогичным образом с помощью температурного датчика 500 может быть измерена температура второй пористой стенки. Температурный датчик 500 второй пористой стенки может быть связан с контроллером 414 линией 504 передачи данных измерения температурного датчика второй пористой стенки, причем эта линия позволяет автоматическое или ручное регулирование расхода второго газового потока до необходимой величины для достижения требуемой температуры второй пористой стенки. Аналогичным образом может быть измерена и отрегулирована температура третьей и дополнительных пористых стенок. Каждый отдельный поток газа из подводящих трубопроводов 408 печи может независимо регулироваться для оказания влияния на процесс инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы посредством устройства 402 для подачи газа-реагента. Температурные датчики пористой стенки могут быть также установлены непосредственно в пористых стенках, как температурный датчик 506. Термопара может быть установлена между смежной парой кольцеобразных пористых структур, если пористая стенка образована из пакета пористых структур. Температура пористой стенки может быть также измерена с помощью оптического пирометра 548, фокусируемого через окно 546 на оптической мишени 544, расположенной между смежной парой пористых стенок 452 и 472.

В соответствии с предпочтительным вариантом осуществления объем 446 печи поддерживают при постоянном давлении вакуума. Давление внутри первой закрытой полости 456, второй закрытой полости 476 и любой третьей или дополнительной закрытой полости определяется потоком газа-реагента, вводимого в эту полость, и пористостью соответствующей пористой стенки. Например, поток в первой закрытой полости 456 может поддерживаться при постоянном объеме. В начале процесса уплотнения давление внутри первой закрытой полости может быть только немного выше, чем давление объема печи вне закрытой полости. Давление внутри первой закрытой полости 456 увеличивается по мере того, как матрица связующего материала осаждается в первой пористой стенке, поскольку пористость уменьшается, а величина расхода первого потока газа-реагента остается постоянной. Давление внутри первой закрытой полости 456 может регулироваться путем увеличения или уменьшения расхода газа-реагента в первой закрытой полости. Увеличение расхода увеличивает давление, а уменьшение потока уменьшает давление. Для измерения давления внутри первой закрытой полости 456 может быть предусмотрен первый датчик 508 давления. Первый датчик 508 давления может быть связан линией 512 с контроллером 414, который позволяет автоматическое и ручное регулирование величины расхода потока, подаваемого в первую закрытую полость 456, до необходимой величины для достижения требуемого давления. Аналогичным образом для регулирования расхода потока и давления внутри второй закрытой полости 476 могут быть предусмотрены второй датчик 510 давления и линия 514 передачи данных измерения вторым датчиком давления. При необходимости могут быть предусмотрены третий и другие датчики давления и линии передачи данных измерения датчиками давления. Величина расхода газового потока в данной закрытой полости предпочтительно поддерживается постоянной и давление будет естественно повышаться по мере того, как пористая стенка уплотняется, но оно не должно повышаться слишком быстро и не превышать максимальной заданной величины, причем в этом случае расход газа может быть уменьшен или полностью прекращен. Устройство 402 для подачи газа-реагента обеспечивает возможность независимого регулирования расхода газа для каждой пористой стенки. Текущий контроль давления внутри пористой стенки обеспечивает также индикацию степени уплотнения каждой пористой стенки в реальном масштабе времени. Отсутствие повышения давления или необычно низкое повышение давления указывает на наличие утечки в подогревателе и/или в пористой стенке. Процесс может быть остановлен и впоследствии вновь возобновлен, после того как утечка будет обнаружена и устранена. Необычайно быстрое увеличение давления может указывать на сажеобразование или осмоление одной или более кольцеобразных пористых стенок.

На фиг. 16 показан подогреватель 100, который является предпочтительным вариантом осуществления подогревателей 458 и 478, показанных на фиг. 15. Подогреватель 100 описан более подробно в находящейся в процессе одновременного рассмотрения заявке на патент США, названной "Устройство для использования с процессами инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы", поданной в тот же день, что и настоящая заявка, изобретателями Джеймсом В. Рудольфом, Марком Дж. Парди и Лоувеллом Д. Боком, которая полностью включена в эту заявку в виде ссылки. Подогреватель 100 содержит герметичную канальную структуру 102, расположенную в печи 10 и опирающуюся на основание 463 токоприемника. В подогреватель 100 попадает газ из газоввода 460 (фиг. 15), который может быть соединен с одной или более перфорированных трубок 19, способствующих распределению газа по герметичной канальной структуре 102. Подогреватель 100 содержит герметичную направляющую конструкцию 108, которая опирается на герметичную канальную структуру 102. Герметичная направляющая конструкция 108 содержит ряд разнесенных перфорированных пластин 128 и 129, включающий в себя нижнюю перфорированную пластину, имеющую впускной канал 104 направляющей конструкции, и верхнюю перфорированную пластину, имеющую выпускной канал 106 направляющей конструкции. Герметичная структура 102 и герметичная направляющая конструкция 108 уплотнены друг с другом, кроме того, канальная структура 102 уплотнена с основанием 463 токоприемника по соединению 118 так, чтобы газ мог течь только через герметичную направляющую конструкцию 108. Герметичная канальная структура 102 содержит по меньшей мере элементы 119, 120 и 121, верхнее кольцо 122 и нижнее кольцо 123, которые вместе образуют несколько герметичных стыков 124, 125, 166, 168, 170, 172 и 174. Опорные элементы 119, 120 и 121 и нижнее кольцо 123 поддерживают герметичную направляющую конструкцию 108. Плоская крышка 110 предпочтительно прилегает к герметичному канальному устройству выше перфорированной пластины 106, имеющей выпускные отверстия. Плоская крышка 110 служит для поддержания фиксаторов пористых структур и выполнена с возможностью использования с процессом инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления и имеет некоторое количество отверстий 114 и 116, каждое из которых обеспечивает поступление газа-реагента к кольцеобразной пористой стенке. Плоская крышка 110 уплотнена с герметичной канальной структурой 102 посредством эластичной прокладки, устанавливаемой в соединении между ними. Перфорированные пластины 128 и 129 смежны и расположены в блоке, ограниченном по периметру 132 направляющей конструкции. Каждая пластина 128 герметичной направляющей конструкции имеет набор перфораций 130, причем перфорации 130 одной пластины 128 токоприемника не совмещены с перфорациями 130 смежной пластины 129 токоприемника. Такое устройство значительно облегчает передачу тепла излучением от стенки 464 токоприемника непосредственно перфорированным пластинам 128 и 129. Вдоль пластин 128 и 129 тепло передается благодаря теплопроводности, а к газу - принудительной конвекцией. По периметру 132 направляющая конструкция уплотнена посредством эластичных прокладок 134, и наружная граница каждой пластины 128 и 129 и расположена в непосредственной близости к стенке 464 токоприемника. Прокладки 134 служат также для разнесения перфорированных пластин 128 и 129 друг относительно друга. Герметичная канальная структура 102 предпочтительно имеет уступ 136, на который опирается указанная герметичная направляющая конструкция 108. В представленном варианте осуществления, опорные элементы 119, 120 и 121 ограничивают уступ в сочетании с нижним кольцом 123. Могут быть предусмотрены стойки 140, которые уменьшают нагрузку на направляющую конструкцию 108 в печи, а также дополнительно поддерживают конструкцию 108 и плоскую крышку 110. Каждая стойка 140 имеет более крупную часть (не показана), которая опирается на основание 463 токоприемника. Герметичная направляющая конструкция 108 опирается на опору. Различные элементы подогревателя 100 предпочтительно выполнены из монолитного графита. Различные уплотненные соединения предпочтительно образованы при использовании эластичных прокладок и/или графитного цемента. Пригодные податливые прокладки могут быть выполнены из эластичного графита, например гибкого листового графита семейства EGC Thermafoil, и ленточных герметиков, поставляемых из EGC Enterprises Incorporated, Mentor, Cleveland, Ohio, США. Совместимые материалы могут быть поставлены из UCAR Carbon Company Inc., Clevelend, Ohio, США.

Пористые стенки 452 и 472, показанные на фиг. 15, могут быть образованы из пакетов кольцеобразных пористых структур, которые особенно предпочтительны для производства авиационных тормозных дисков. На фиг. 17 показан предпочтительный фиксатор 200 для уплотнения пакета кольцеобразных пористых структур 22 с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Фиксатор 200 более подробно описан в находящейся в процессе одновременного рассмотрения заявке на патент США, названной "Устройство для использования с процессами инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы", поданной в тот же день, что и настоящая заявка, изобретателями Джеймсом В. Рудольфом, Марком Дж. Парди и Лоувеллом Д. Боком. Фиксатор 200 предпочтительно используют с подогревателем 100, показанным на фиг. 16. Пористые структуры 22 собраны в пакет 202. Фиксатор содержит базовую пластину 204, распорную конструкцию 206 и верхнюю пластину 208. Верхняя пластина 208 может иметь отверстие 210, которое уплотнено плоской крышкой 212, эластичной прокладкой 213 и весом 214. Базовая пластина 204 выполнена с возможностью соединения с плоской крышкой 110 и имеет отверстие (поз. 216 на фиг. 18), которое совмещено с одним из отверстий 114 или 116 плоской крышки. Базовая пластина 204 предпочтительно точно установлена с помощью конических штырей 226. Такое устройство облегчает совмещение отверстия базовой пластины с соответствующим отверстием плоской крышки. Базовая пластина 204 предпочтительно уплотнена с плоской крышкой 110 посредством эластичной уплотнительной прокладки.

Верхняя пластина 208 расположена на расстоянии от базовой пластины 204. Распорная конструкция 206 установлена между базовой пластиной 204 и верхней пластиной 208 и контактирует с ними. В представленном варианте осуществления распорная конструкция содержит распорные стойки 218, расположенные вокруг пакета пористых структур и проходящие между базовой пластиной 204 и верхней пластиной 208. Каждая стойка 218 имеет штыри 220 на каждом торце, которые установлены в сопряженных отверстиях 224 в базовой пластине 204 и верхней пластине 208. Распорная конструкция 206 предпочтительно содержит по меньшей мере три стойки 218 и может быть выполнена как один элемент, причем возможны также другие устройства для соединения базовой пластины 204 и верхней пластины 208, которые могут быть использованы в настоящем изобретении. По меньшей мере одна кольцеобразная прокладка 234 по наружному диаметру расположена в пакете 202 пористых структур 22 между каждой парой соседних пористых структур 22. Кольцеобразная прокладка 234 окружает отверстия 23 соседних пористых структур. По меньшей мере, одна из кольцеобразных прокладок 234 по наружному диаметру предпочтительно расположена между базовой пластиной 204 и смежной пористой структурой 22 и между верхней пластиной 208 и смежной пористой структурой 22. Базовая пластина 204, пакет пористых структур 202 и по меньшей мере одна кольцеобразная прокладка 234 ограничивают закрытую полость 236, проходящую от отверстия базовой пластины (позиция 216 на фиг. 18), причем каждая имеет отверстие 23 пористой структуры и заканчивается вблизи верхней пластины 208. В соответствии с определенным вариантом осуществления наружный диаметр кольцеобразной прокладки 234 составляет приблизительно 21,9 дюймов (556,26 мм), а внутренний диаметр прокладки составляет 19,9 дюймов (505,46 мм) для получения кольцеобразных пористых структур 22, имеющих наружный диаметр приблизительно 21 дюймов (533,4 мм). Кольцеобразные прокладки предпочтительно имеют толщину по меньшей мере 0,25 дюйма (6,35 мм).

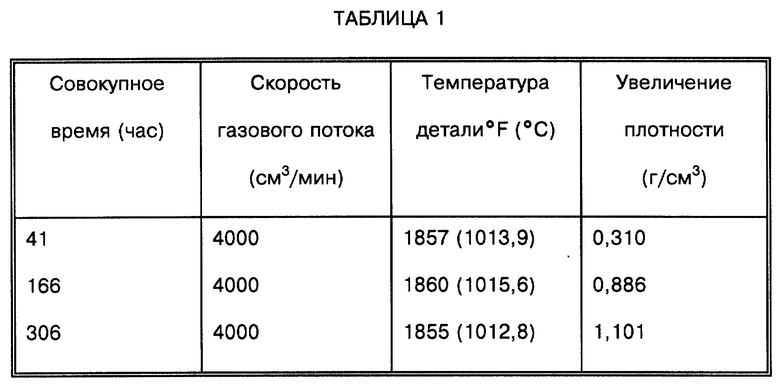

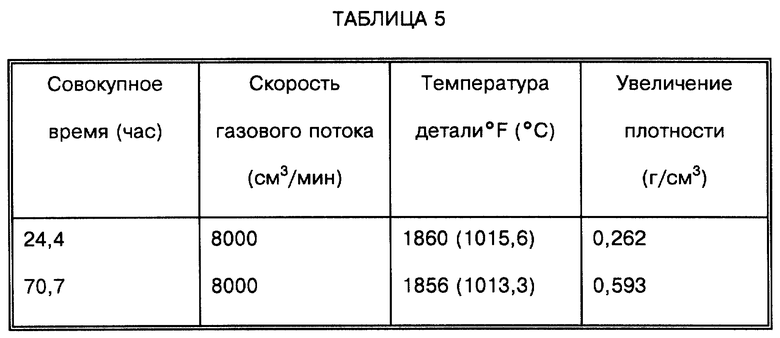

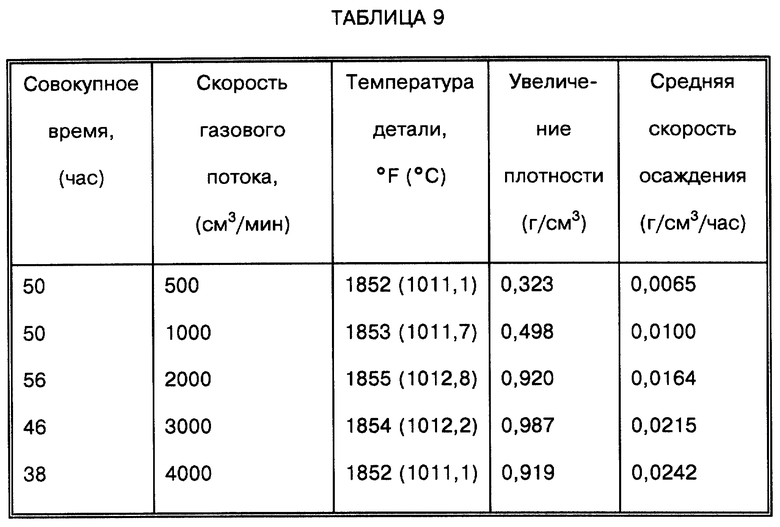

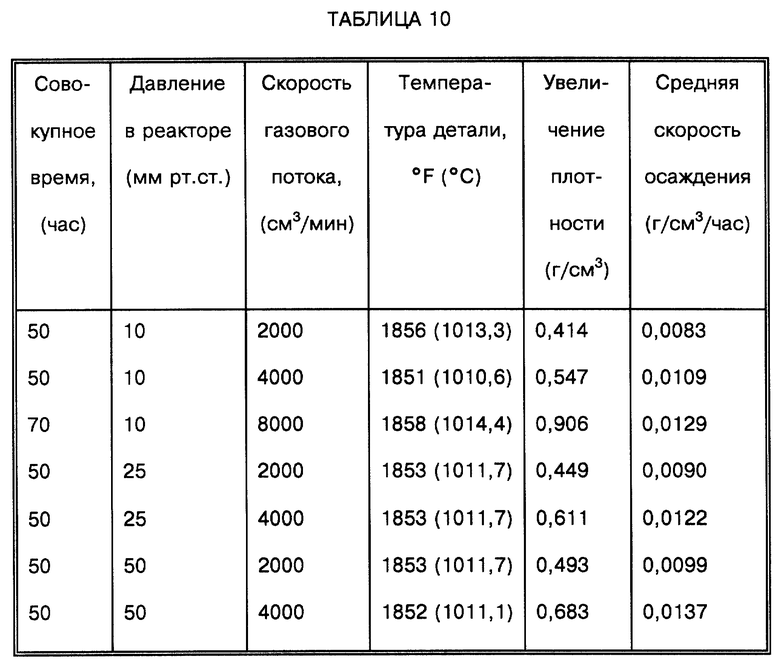

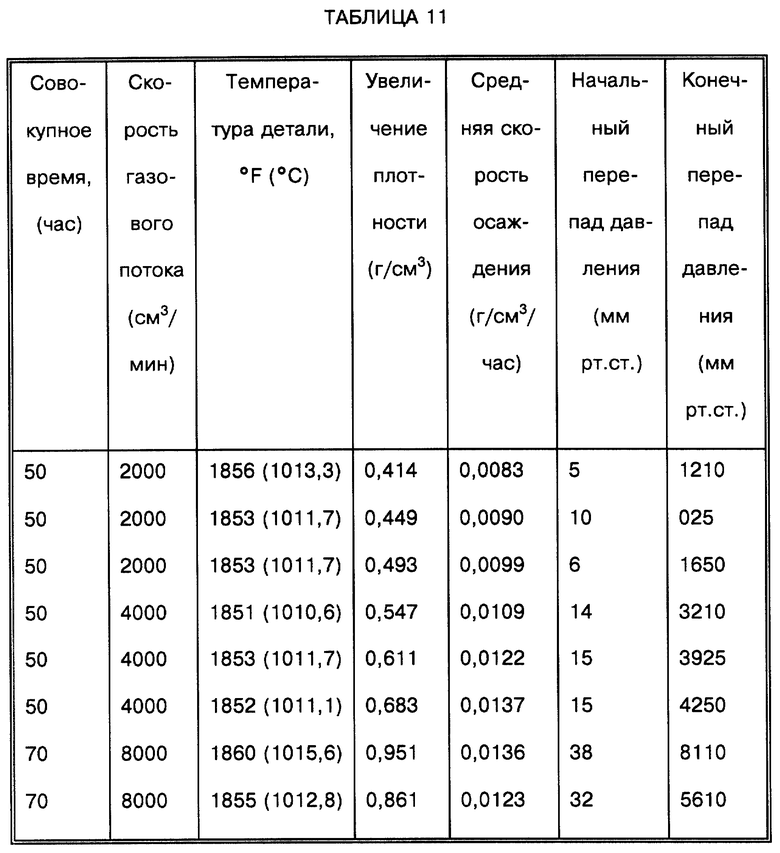

На фиг. 18 показан предпочтительный фиксатор 201 для одновременного уплотнения большого числа пористых структур 22 с помощью процесса инфильтрации газовой фазы химического вещества и химического осаждения из газовой фазы при градиенте давления. Распорная конструкция 207 содержит по меньшей мере одну промежуточную пластину 272, расположенную между базовой пластиной 204 и верхней пластиной 208, которая разделяет пакет пористых структур 203. Стойки 218 проходят между верхней пластиной 208 и одной из промежуточных пластин 272, между базовой пластиной 204 и другой промежуточной пластиной 272 и между смежными парами промежуточных пластин 272. В другом отношении фиксатор 201 по существу идентичен фиксатору 200. Каждая промежуточная пластина 272 имеет отверстие 274, расположенное между парой пористых структур 22. Закрытая полость 236 дополнительно содержит отверстие 274 каждой промежуточной пластины. По меньшей мере одна из кольцеобразных прокладок 234 расположена на каждой стороне и уплотняет промежуточную пластину 272 и пористые структуры 22. Фиксаторы 201 могут быть собраны в пакет. В этом случае базовая пластина из одного фиксатора 201 контактирует с верхней пластиной 208 нижнего фиксатора 201, причем отверстие 216 базовой пластины верхнего фиксатора сообщается с отверстием 210 верхней пластины нижнего фиксатора. Таким образом, закрытая полость проходит из одного фиксатора 201 в следующий до тех пор, пока не закончится плоской крышкой 212, расположенной поверх отверстия 210 самой верхней пластины. Как видно из этого чертежа, базовая пластина 204 предусмотрена с коническими отверстиями 230, в которые установлена коническая часть конических штифтов 226, а плоская крышка 110 предусмотрена с отверстиями 228, в которых установлена цилиндрическая часть конических штифтов 226.