Изобретение относится к энергетике, а именно к технике сжигания природных и сжиженных газов на каталитических нагревательных элементах, и может найти применение в производстве автономных и стационарных нагревателей для обогрева бытовых и производственных помещений, приготовления пищи и т.п.

Известно каталитическое устройство, содержащее газораспределительную трубку, размещенные на ее внешней поверхности распределитель газа и слой катализатора, выполненный в виде газопроницаемых армированных лент, навитых на газораспределительную трубку (РФ 2062402, F23D 14/18, 20.06.96).

Недостатком известного устройства является большой объем ручной работы, трудно поддающийся механизации, и, как следствие, невозможность достичь равномерного по поверхности элемента сжигания газа, что приводит к снижению удельной мощности.

Наиболее близким является каталитическое устройство для сжигания углеводородных смесей, которое содержит коаксиально расположенную относительно подводящей газораспределительной трубки металлопористую каталитически активную трубку, вставку-сердечник, заглушку-компенсатор, торцевые колпачки, жестко связанные с металлопористой каталитически активной трубкой, а подводящая трубка выполнена с односторонней перфорацией, ориентированной отверстиями навстречу конвективному потоку воздуха (РФ 2172894, F23D 14/18, 27.08.2001).

Недостатком известного устройства является наличие дорогостоящего процесса спекания в вакуумной печи металлопористой каталитически активной трубки. Вследствие воздействия высокой температуры происходит быстрый износ матрицы для спекания. Для обеспечения достаточной прочности каталитически активной трубки требуется увеличение толщины ее стенок, что ведет к неоправданному увеличению расхода дорогостоящей каталитической смеси.

Изобретение решает задачу упрощения конструкции и снижения выброса токсичных газов при ее работе.

Задача решается за счет исключения дорогостоящего процесса спекания в вакуумной печи металлопористой каталитически активной трубки при замене металлопористого катализатора на катализатор на стеклотканном носителе, повышения удельной мощности поверхности нагревательного элемента.

Задача решается тем, что устройство для каталитического сжигания природных и сжиженных газов содержит коаксиально расположенную относительно газораспределительной трубки каталитически активную трубку, образованную навивкой катализатора на стеклотканном носителе в пространство между нержавеющей сеткой, а термокомпенсатор выполнен в виде торцевой заглушки. Подводящая газораспределительная трубка имеет одностороннюю перфорацию, ориентированную отверстиями спутно конвективному потоку воздуха. На подводящей газораспределительной трубке установлен газораспрелслитель второй ступени, представляющий собой трубку с широкой щелью, ориентированной против конвективного потока воздуха.

Газораспределитель второй ступени установлен на трубке с помощью дистанцирующих вставок. Применение двухступенчатого газораспределителя решает задачу равномерного распределения потока газа через каталитическую трубку по всей ее поверхности, что позволяет повысить удельную мощность поверхности нагревательного элемента при снижении вредных выбросов.

Технический результат - исключение дорогостоящего процесса спекания в вакуумной печи за счет замены уникального металлопористого катализатора на катализатор на стеклотканном носителе, повышение удельной мощности поверхности нагревательного элемента, снижения выбросов токсичных газов.

На Фиг.1 представлено устройство для каталитического сжигания природных и сжиженных газов.

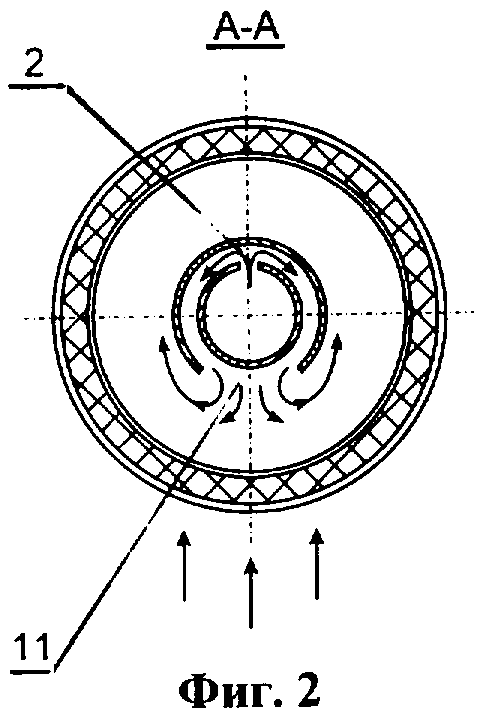

На Фиг.2 представлен разрез устройства по сечению А-А, где видна щель 11, отверстие в подводящей газораспределительной трубке 2 и показаны направления движений подаваемого газа.

Устройство (Фиг.1) включает подводящую газораспределительную трубку 1 с отверстиями 2, выполненными в одной плоскости и ориентированными спутно конвективному потоку воздуха (стрелки внизу), газораспределитель второй ступени 3, дистанцирующие вставки 4, жестко закрепленные с газораспределительной трубкой и газораспределителем второй ступени, дистанцирующие вставки 5 (несвязанные), термокомпенсатор в виде торцевой заглушки 6, оболочку из нержавеющей сетки 7, навитую витком с прослойкой из катализатора на стеклотканном носителе 8, завершающей внешней цилиндрической оболочкой из нержавеющей сетки 9, внешние торцевые фиксаторы 10.

Устройство работает следующим образом.

Газообразное топливо подают внутрь газораспределительной трубки, ориентированной отверстиями по направлению конвективного потока (спутно), и топливо, равномерно распределясь по длине и внутреннему объему, организуемое распределителем второй ступени, проходит через слой катализатора. Каталитический элемент, предварительно нагретый пламенным горением (в момент пуска), обдувается конвективным потоком воздуха. Кислород из воздуха, диффундируя в пространство между волокнами с катализатором, вступает в реакцию с топливом на поверхности катализатора. Происходит низкотемпературное (по сравнению с пламенным горением) каталитическое окисление.

Используемая газораспределительная трубка имеет общее сопротивление 9.4-10 Па, сопротивление на одном отверстии 6.6 Па. Гидравлическое сопротивление, создаваемое цилиндрической трубкой катализатора, 2-7 Па. При работе каталитического устройства устанавливается стационарная температура поверхности катализатора 420-500°С. Запуск каталитического устройства выполняют путем пламенного нагрева трехкратным от номинального (рабочего) расходом газа. Длительность разогрева зависит от температуры окружающей среды. Для комнатной температуры 20°С время запуска составляет 1.5-2 мин. Характерным признаком нагрева до режима автокатализа является отрыв пламени от поверхности каталитического устройства. После этого необходимо установить номинальный расход газа. На стационарный режим каталитическое устройство выходит приблизительно через 15-20 мин, обеспечивая плотность теплового потока 25-30 кВт/м2.

Применяемые для изготовления каталитического устройства катализаторы на стеклотканных носителях имеют в качестве активного компонента Pt либо Pd, либо любую их смесь в количестве 0.03-0.11 мас.%.

Проведенные ресурсные испытания показали наработку без изменения активности катализатора, содержащего 0.06 мас.%, в течение 1968 ч.

Основные преимущества предлагаемого технического решения:

1) использован промышленный носитель катализатора вместо уникального металлопористого катализатора;

2) повышена удельная мощность поверхности нагретательного элемента;

3) реализуется возможность механизации произволе на устройств;

4) реализуется возможность повышения потребительских качеств путем усовершенствования и доводки отдельных деталей устройства в процессе серийного производства.

Устройство реализовано на ряде бытовых приборов, например рефлектор, шашлычница.

Кроме того, конструкция устройства позволяет использовать ее, группируя в секции с общим подводом газа, и создавать таким образом устройства различной мощности.

Изобретение позволяет повысить удельную мощность поверхности нагревательного элемента, удешевить производство устройства путем исключения дорогостоящего процесса приготовления металлопористой каталитически активной трубки, либо слоя катализатора, выполненного в виде газопроницаемых армированных лент в вакуумной печи, повысить качество сгорания топлива с практически отсутствием вредных примесей в продуктах сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ПРИРОДНЫХ И СЖИЖЕННЫХ ГАЗОВ | 2008 |

|

RU2379589C1 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ПРИРОДНЫХ И СЖИЖЕННЫХ ГАЗОВ | 2007 |

|

RU2334169C1 |

| КАТАЛИТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1997 |

|

RU2172894C2 |

| ГАЗОВАЯ БЕСПЛАМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2335699C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| БОРТОВОЙ ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2446092C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СЖИГАНИЯ ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2275961C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2465194C1 |

| КАТАЛИТИЧЕСКОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО С РАСПРЕДЕЛИТЕЛЕМ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2596900C1 |

Изобретение относится к технике сжигания природных и сжиженных газов на каталитических нагревательных элементах. Устройство для каталитического сжигания природных и сжиженных газов содержит подводящую газораспределительную перфорированную трубку. Устройство содержит коаксиально расположенную относительно газораспределительной трубки каталитически активную трубку, образованную навивкой катализатора на стеклотканном носителе в пространство между нержавеющей сеткой, термокомпенсатор, а подводящая газораспределительная трубка снабжена газораспределителем второй ступени, представляющим собой трубку с широкой щелью. Термокомпенсатор выполнен в виде торцевой заглушки. Газораспределитель второй ступени представляет собой трубку с широкой щелью, ориентированной против конвективного потока воздуха. Технический результат - повышение удельной мощности поверхности нагревательного элемента, удешевление производство устройства, повышение качества сгорания топлива с практически отсутствием вредных примесей в продуктах сгорания. 2 з.п. ф-лы, 2 ил.

| КАТАЛИТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 1997 |

|

RU2172894C2 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2116568C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2116568C1 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2116568C1 |

| Каталитическая горелка | 1973 |

|

SU506727A1 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| Катализатор для синтеза аммиака | 1977 |

|

SU730361A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 1999 |

|

RU2158633C1 |

Авторы

Даты

2008-01-27—Публикация

2006-06-13—Подача