Изобретение относится к производству катализаторов для гетерогенных процессов, находящих применение при проведении различных химических реакций, в частности катализаторов для окисления SO2 в SO3 в производстве серной кислоты или очистки газов.

Платина является наиболее активным компонентом для окисления сернистого ангидрида, однако ее недостатками являются высокая стоимость, легкая отравляемость контактными ядами.

Основной задачей при разработке платиновых катализаторов является увеличение степени использования дорогостоящей платины за счет повышения ее дисперсности. Повышение дисперсности и активности нанесенной платины, а также ее устойчивости к контактным ядам достигается использованием носителей с оптимальной текстурой, введением промоторов и оптимизацией методов приготовления. Существенное значение имеет создание катализаторов с оптимальными геометрическими формами, обеспечивающими малое диффузионное торможение, а следовательно, высокую степень использования активных фаз, низкое гидравлическое сопротивление в слое катализатора, позволяющее увеличивать расходы перерабатываемых газов. Носитель катализатора окисления диоксида серы должен быть устойчив к сульфатации.

Для решения этих задач при разработке платиновых катализаторов используют разнообразные приемы.

Известен платиновый катализатор очистки газов (Заявка ПНР N 256971, МКП B 01 J 21/00, C 01 B, 1987) на активном оксиде алюминия в виде шариков. Для повышения устойчивости носителя к дезактивирующему сульфатированию при проведении очистки отходящих газов от диоксида серы окислением до триоксида поверхность оксида алюминия модифицируют сульфатом магния, вводимым пропиткой из водных растворов с последующей сушкой и прокалкой при 400-500oC. Модифицированный таким образом носитель пропитывают 0,03% раствором хлорида платины (IV) и прокаливают в течение 4 ч при 450-550oC.

Недостатками катализатора являются невысокая термическая устойчивость и высокое гидравлическое сопротивление в слое гранул шариковой формы.

Для оптимизации геометрической формы носителя и увеличения дисперсности наносимой платины предлагается использовать многоканальные керамические или металлические блоки, которые имеют хорошие прочностные и аэродинамические свойства, но невысокую удельную поверхность. Для ее увеличения на стенки каналов наносят дополнительный слой высокодисперсных материалов (оксидов алюминия, кремния, циркония и т. д.) иногда в сочетании со стабилизирующими диспергирующими промоторами и на эту подложку наносят активные соединения платины. В патенте (США N 5175136, МКП4 B 01 J 21/06, 1992) описан платиновый катализатор конверсии диоксида серы в триоксид на основе многоканального керамического носителя, на стенки которого нанесен слой высокодисперсного материала, устойчивого к действию серной кислоты, например кремнезема, и промоторов - соединений циркония, гафния, титана - и затем наносят активную фазу. Активную фазу наносят из растворов Pt(NH3)4 2+.

Недостатком катализатора является сложный многостадийный способ получения как самих блоков, так и наносимых на них диспергирующих или промотирующих компонентов, недостаточно прочное их сцепление с многоканальным блоком и, как следствие, недостаточная стабильность катализаторов.

Наиболее приемлемым решением задач получения высокоактивных, стабильных катализаторов с оптимальными прочностными и аэродинамическими свойствами нам представляется разработка стекловолокнистых катализаторов с подходящими промоторами.

Наиболее близким решением к заявляемому является катализатор для окисления SO2 в SO3 (Патент РФ N 2069584, МПК6 B 01 J 23/38, 23/70, 1996), носитель которого изготовлен из оксидов кремния и/или алюминия в виде нитей, волокон, из которых изготовлены тканые и нетканые материалы. Перед нанесением активного металла в объем волокон вводят легирующие добавки металлов, выбранных из группы: Pt, Pd, Rh, Ir, Ag, Au, Fe, Cr, Co, Ni, Mn, Pb, Cu в количестве 0,001-1,0% от массы носителя. Этот прием позволяет увеличить прочность самих волокон, а также прочность сцепления с носителем нанесенной фазы каталитически активного металла и его оксида с поверхностью носителя, и уменьшить унос активного компонента и механическое разрушение катализатора в процессе эксплуатации.

Недостатком катализатора являются недостаточная активность и устойчивость активной фазы, наносимой на внешнюю поверхность волокон к спеканию (укрупнению частиц активной фазы) и отравляющему действию ядов.

Задача, решаемая настоящим изобретением, заключается в разработке катализатора для окисления диоксида серы в триоксид серы, обладающего высокой термостабильностью, т.е. высокой активностью как при низких, так и при высоких температурах ведения реакции, высокой стойкостью к отравляющим ядам в сочетании с хорошими прочностными и аэродинамическими свойствами.

Поставленная задача решается с использованием катализатора, содержащего активный компонент - металл платиновой группы и/или оксид в количестве 0,005-1,0 мас. % (в пересчете на металл) на носителе - оксиде кремния и/или оксиде алюминия в форме тканых и нетканых материалов, изготовленных из стекловолокон.

Катализатор содержит дополнительно промотор, представляющий собой по крайней мере один компонент или смесь из группы элементов, включающей натрий, калий, рубидий, цезий, кальций, магний, барий, бор, титан, цирконий, ванадий и/или их оксиды в количестве 0,005-9,0 мас.% (в пересчете на металл).

В качестве носителя используют стекловолокнистый силикатный материал с содержанием диоксида кремния 55-99,9 мас.% и имеющий поверхность 0,1-200 м2/г.

Элементарные волокна стекловолокнистого носителя имеют диаметр 1- 20 мкм.

Введение промотирующего компонента в катализатор осуществляют различными способами: возможно введение на стадии приготовления носителя, одновременно с введением активного компонента или после нанесения активного компонента.

Предлагаемое изобретение отличается наличием промоторов, которые позволяют активному компоненту распределяться не только на поверхности, но и в приповерхностных слоях стекловолокон. Это ограничивает подвижность частиц активной фазы, в том числе и при повышении температуры, что обусловливает высокую дисперсность и активность наносимых активных фаз, а также защищает их от действия отравляющих веществ, а следовательно, повышает устойчивость катализатора к действию высокой температуры и отравлению.

Таким образом, существенными отличительными признаками заявляемого изобретения являются следующие:

- катализатор содержит дополнительно промотор;

- в качестве промотора выбирают по крайней мере один компонент или смесь из группы включающей натрий, калий, рубидий, цезий, кальций, магний, барий, бор, титан, цирконий, ванадий и/или их оксиды в количестве 0,005-9,0 мас.% (в пересчете на металл).

Используемый носитель представляет собой волокна диаметром 1-20 мкм, из которых изготовлены нити и нетканые или тканые материалы различного переплетения типа "сатин", "саржа", тканая сетка и т.д.

Волокна получают из силикатных стекломатериалов, в которых содержание диоксида кремния варьируется от 55 до 99,9%.

Удельная поверхность носителя варьируется от 0,1 до 200 м2/г путем дозированной обработки исходных стекловолокнистых материалов в кислых средах.

Содержание и композиция промотирующих добавок могут изменяться при необходимости увеличения интенсивности использования катализатора (повышения концентрации диоксида серы в перерабатываемом газе, увеличения объемного расхода газа, пропускаемого через слой катализатора, уменьшения количества катализатора при неизменном расходе газа).

Выбор оптимального состава катализатора определяется конкретными условиями ведения каталитического процесса.

Применение предлагаемого катализатора за счет увеличения химической активности катализатора, повышения его термической стабильности и снижения гидравлического сопротивления слоя позволяет достигать более высокой степени превращения, либо существенно уменьшить количество загружаемого катализатора, либо увеличить производительность контактных аппаратов за счет увеличения объемных расходов газов, либо увеличения в них концентрации So2. Отметим, что переработка высококонцентрированных (>15%) сернистых газов приводит к существенным перегревам (до 700-750oC) в слое катализатора и возможна только при использовании термостабильных катализаторов. Известные промышленные ванадиевые катализаторы в этих условиях дезактивируются.

Анализируя этот положительный, по сравнению с прототипом, результат, можно выделить следующие физико-химические причины, обеспечивающие достижение качественного скачка в параметрах процесса окисления SO2 в SO3:

а) вводимый в стекловолокнистый носитель промотор обусловливает высокую активность и термостабильность катализатору даже при малых содержаниях активного компонента;

б) малый размер элементарного волокна (1-20 мкм) в стекловолокнистом носителе предлагаемого катализатора обеспечивает высокую степень использования активного компонента, а следовательно, и высокую скорость химической реакции за счет снижения диффузионных затруднений.

Наличие промотирующих добавок способствует не только повышению активности катализатора, но увеличивает устойчивость активного компонента к высокотемпературному спеканию и действию каталитических ядов.

Геометрические параметры катализаторов на основе тканых и нетканых стекловолокнистых материалов обеспечивают малое гидравлическое сопротивление в слое. Газовый поток равномерно распределяется по сечению слоя, что исключает локальные перегревы, характерные для высокоэкзотермичной реакции окисления диоксида серы.

Измерение каталитической активности в реакции окисления SO2 в SO3 проводили на установке проточного типа, включающей три основных узла:

1. Система приготовления газовой смеси из SO2, O2, N2 с варьируемым составом.

2. Каталитический реактор проточного типа с системой нагревания, позволяющей регулировать температуру реакции от 380 до 750oC с точностью ±0,5oC.

3. Система анализа состава газа до и после каталитического реактора с использованием йодометрического метода Рейха, дополненного электронным устройством для автоматической фиксации времени титрования.

Использовались две методики испытания.

Испытание по так называемой стандартной методике, наиболее распространенной в отечественной практике для оценки качества промышленных катализаторов (Г. К. Боресков. Катализ в производстве серной кислоты. М.:Госхимиздат, 1954, с. 87). Испытание проводится проточным методом при составе газовой смеси 10 об. % SO2, 18,9 об.% O2, 71,1 об.% N2, температуре реакции 485oC, объемной скорости, газа, обеспечивающей постоянное время контакта τ =0,9 с. На входе и выходе из слоя катализатора измеряют концентрацию SO2 и по ее изменению оценивают степень превращения SO2 (Xисх), что и является мерой активности исходного катализатора в выбранных стандартных условиях.

Термостабильность катализатора определяли по методике ускоренного термического старения (Г.К. Боресков. Катализ в производстве серной кислоты. М. : Госхимиздат, 1954,с. 153), заключающейся в следующем: стандартным методом определяют исходную активность катализатора при 485oC (Xисх), затем температуру слоя поднимают до 700oC и выдерживают катализатор в течение 50 ч. После этого температуру в проточном реакторе снижают до 485oC и при этой температуре измеряют остаточную активность образца (Xисх).

Кроме того, для оценки термической стабильности проводили измерение активности при 700oC на высококонцентрированной газовой смеси: 20 об.% SO2, 20 об.% O2, 60% N2. За меру активности катализаторов выбрано время контакта (τ, с), необходимое для достижения некоторой постоянной степени превращения Xconst, вдали от равновесия реакции. Поскольку в вышеуказанных условиях испытания равновесная степень превращения составляет Xр~51%, для сопоставления активностей нами была выбрана постоянная Xconst=39%. Измерялись времена контакта исходные τисх и после испытания при 700oC в течение 50 ч τконечн. Малые значения τ и их неизменность в течение длительного времени испытания при 700oC являются свидетельством высокой активности и термостабильности катализаторов.

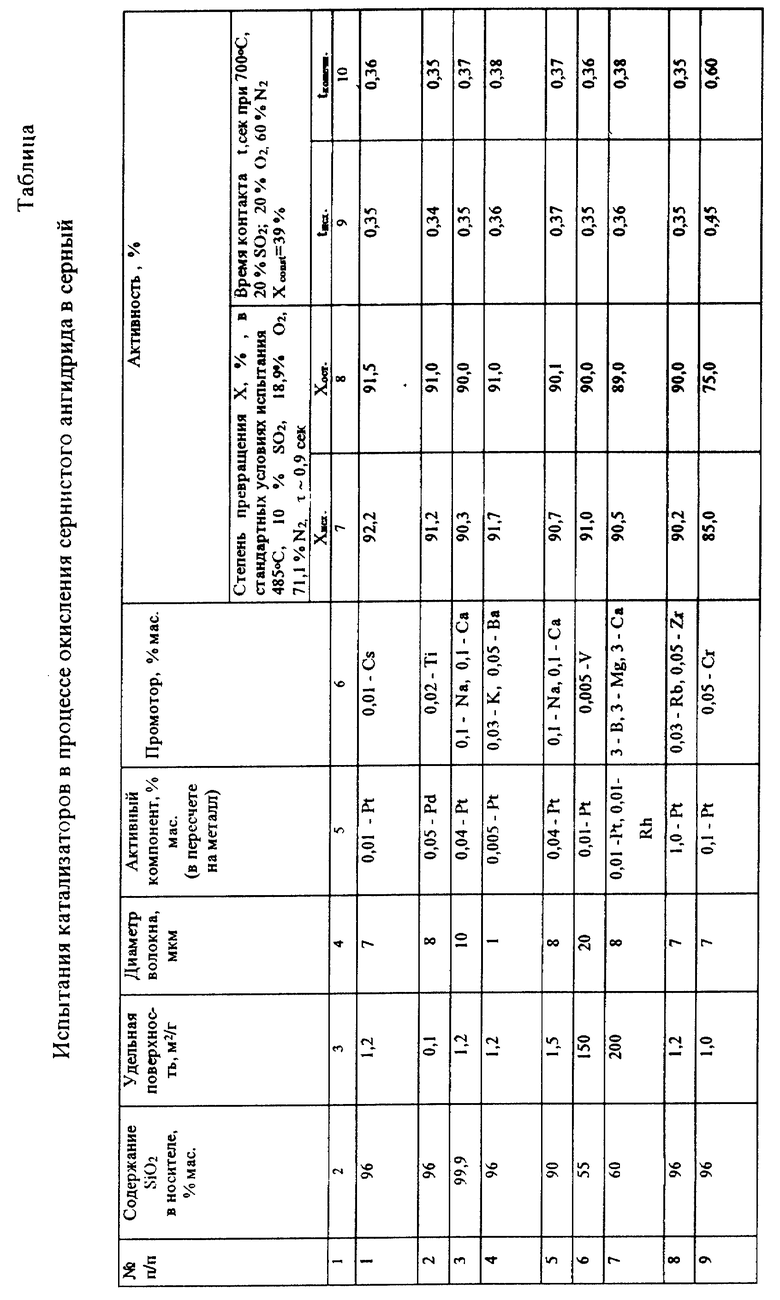

Результаты испытания катализаторов приведены в таблице.

Пример 1

Для приготовления катализатора, содержащего 0,01% Pt и 0,01% Cs, используют стеклоткань саржевого плетения с диаметром элементарных волокон 7 мкм, удельной поверхностью БЭТ 1,2 м2/г, содержащую 96% SiO2 и 4% Al2O3, полученную выщелачиванием промышленной кремнеземной стеклоткани в азотной кислоте. Для приготовления пропиточного раствора расчетное количество H2PtCl6 и CsCl растворяют в воде, погружают в него носитель, выдерживают в течение 2 ч. Затем катализатор отделяют от пропиточного раствора, сушат, прокаливают в воздухе при 300oC 3 ч.

Пример 2

Аналогичен примеру 1, только в качестве активного компонента содержит 0,05% Pd, в качестве промотора 0,02% Ti.

Пример 3

Катализатор, содержащий 0,04% Pt, аналогичен примеру 1, отличается тем, что используют смесь промотирующих элементов, включающую 0,1% Na и 0,1% Ca.

Пример 4

Катализатор, содержащий 0,005% Pt и 0,03% K, 0,05% Ba, получают аналогично примеру 1, только отличается тем, что промотирующие элементы вводят перед нанесением соединений платины. Носитель предварительно пропитывают соединениями калия и бария, сушат, прокаливают при 300oC, затем вводят соединение платины.

Пример 5

Аналогичен примеру 3, только промотирующие элементы 0,1% Na, 0,1% Ca вводят после нанесения соединений платины.

Пример 6

Аналогичен примеру 1, только отличается тем, что вместе с платиной вводят соединение ванадия.

Пример 7

Аналогичен примеру 6, только отличается тем, что смесь промотирующих элементов - 3% В, 3% Mg, 3% Ca вводят на стадии получения носителя и затем наносят активный компонент платину и родий.

Пример 8

Аналогичен примеру 1, только носитель содержит 0,03% Rb и после нанесения соединений платины и прокаливания при 300oC вводят 0,05 Zr.

Пример 9 (по прототипу, причем носитель легирован 0,05% хрома)

Как следует из таблицы, предлагаемый катализатор обладает высокой исходной активностью и высокой термической стабильностью: после прогрева при 700oC снижение исходной активности не превышает 1 отн.%, в то время как в прототипе снижение достигает 10-15%. Кроме того, испытание при 700oC на высококонцентрированных газах подтверждает высокую активность и термостабильность: низкие времена контакта, мало меняющиеся во времени. Таким образом, использование предлагаемого катализатора позволит повысить устойчивость работы контактных аппаратов и их производительность, а также уменьшить удельную загрузку катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2160157C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 1999 |

|

RU2156654C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И/ИЛИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2164814C1 |

| ВЫСОКОКРЕМНЕЗЕМИСТЫЙ НОСИТЕЛЬ, КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160156C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ С ИЗБЫТКОМ КИСЛОРОДА ОТ ОКСИДОВ АЗОТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2001 |

|

RU2186621C1 |

| СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2003 |

|

RU2252915C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2214865C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОДЕНИТРИФИКАЦИИ ВОДЫ | 1998 |

|

RU2133226C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2212934C1 |

Изобретение относится к производству катализаторов для гетерогенных процессов, находящих применение при проведении различных химических реакций, в частности катализаторов для окисления SO2 и SO3 в производстве серной кислоты или очистки газов. Катализатор содержит, по крайней мере, один активный компонент из металлов платиновой группы и/или оксидов в количестве 0,005-1,0 мас. % (в пересчете на металл) на носителе - оксиде кремния и/или оксида алюминия в форме тканых и нетканых волокнистых материалов и промотор, представляющий собой, по крайней мере, один компонент или смесь из группы элементов, включающей натрий, калий, рубидий, цезий, кальций, магний, барий, бор, титан, цирконий, ванадий и/или их оксиды в количестве 0,005-0,9 мас.% в пересчете на металл). Элементарные волокна стекловолокнистого носителя имеют диаметр 1-20 мкм. В качестве носителя используют стекловолокнистый силикатный материал с содержанием диоксида кремния 55-99,9 мас.% и имеющий поверхность 0,1-200 м2/г. Использование катализатора позволит повысить устойчивость работы контактных аппаратов и их производительность, а также уменьшить удельную загрузку катализатора. 2 з.п.ф-лы, 1 табл.

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| US 5175136 A, 29.12.1992 | |||

| DE 4000609 A1, 18.07.1991 | |||

| Шаровой шарнир | 1959 |

|

SU129903A1 |

Авторы

Даты

2000-11-10—Публикация

1999-11-02—Подача