Изобретение относится к области металлургии, в частности к агрегатам для непрерывной плавки окисленного никелевого сырья.

Известна печь для непрерывной плавки материалов, содержащих цветные и черные металлы, включающая кессонированную шахту, разделенную поперечными перегородками на камеру окислительного плавления и на камеру восстановления шлака, снабженные фурмами, ступенчатую подину, сифон с отверстиями для выпуска шлака и металлсодержащей фазы. Нижняя кромка перегородки, расположенной со стороны камеры окислительного плавления, установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм, а верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления оксидов шлака на 2,5-4,5 расстояний от оси фурм камеры восстановления оксидов шлака до порога отверстия для выпуска шлака (Патент РФ №2242687, опубл. 20.12.2004 г.).

К недостаткам известного устройства, принятого в качестве прототипа, можно отнести следующее.

При перетекании расплава через нижнюю кромку перегородки, разделяющей камеру окислительного плавления и камеру восстановления оксидов шлака, происходит образование настылей, препятствующих равномерному поступлению расплава в камеру восстановления оксидов шлака. При этом приходится останавливать загрузку шихты, поднимать температуру расплава в камере окислительного плавления для расплавления настыли, что нарушает непрерывность процесса, снижает производительность агрегата и ухудшает его технико-экономические показатели. При размывании настыли горячий расплав из камеры окислительного плавления массированно, в большом количестве "прорывается" в камеру восстановления оксидов шлака и далее в сифон. В этой ситуации нарушаются процессы восстановления оксидов шлакового расплава, ухудшаются условия формирования и разделение штейна и шлака, что приводит к повышенным потерям никеля и кобальта со шлаком.

При восстановительно-сульфидирующей обработке расплава в камере восстановления оксидов шлака возможен частичный "переброс" вместе со шлаком капель образовавшегося штейна и частиц сульфидизатора (колчедана) через малую перегородку переточного устройства (внутреннего сифона) в камеру окислительного плавления, что расстраивает технологический процесс и приводит к перерасходу восстановителя и сульфидизатора.

Кроме того, плоская подина камеры восстановления оксидов шлака способствует подовому настылеобразованию и перекрытию шпуровых отверстий, что затрудняет обслуживание печи, нарушает непрерывность плавки и также снижает производительность процесса переработки сырья.

Техническим результатом предложенного устройства является обеспечение непрерывной и устойчивой переработки окисленных рудных материалов, повышение производительности печи и извлечения цветных металлов в металлсодержащий расплав, снижение расходов топлива, восстановителя, сульфидизатора и материальных затрат на плавку.

Технический результат достигается тем, что в печи для непрерывной плавки окисленных рудных материалов, содержащих никель, кобальт, железо, включающей кессонированную шахту, разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, единую ступенчатую по камерам подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава, вертикальная поперечная перегородка герметично закреплена на подине плавильной камеры и выполнена высотой 35-55 диаметров фурмы плавильной камеры выше плоскости фурм этой камеры, а также подина восстановительной камеры от вертикальной поперечной перегородки к переточному каналу сифона выполнена наклонной под углом 25-60 градусов к горизонтали.

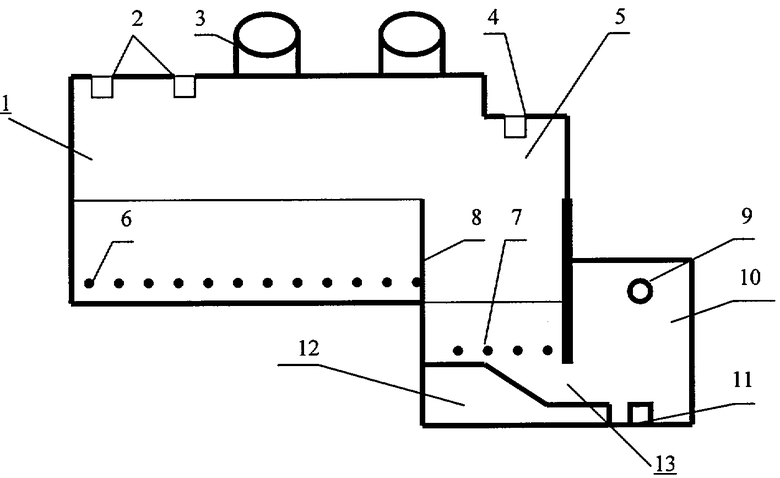

На чертеже изображена схема продольного разреза предлагаемой двухкамерной печи Ванюкова для переработки окисленных рудных материалов, содержащих никель, кобальт и железо.

Печь Ванюкова предложенной конструкции снабжена размещенными в своде плавильной камеры 1 загрузочными устройствами 2 для подачи окисленного рудного сырья, флюсов (шихты) и твердого топлива (угля) и аптейками 3 (газоходами) для отвода отходящих газов. Загрузочное устройство 4 для подачи твердого восстановителя (угля) и сульфидизатора (колчедана) размещено в своде восстановительной камеры 5. Для подачи кислородсодержащего дутья в расплав в боковых стенах плавильной камеры 1 установлены фурмы 6, а в боковых стенах восстановительной камеры 5 размещены фурмы 7. Вертикальная поперечная перегородка 8, разделяющая плавильную и восстановительную камеры, установлена на подине плавильной камеры герметично и выполнена высотой 35-55 диаметров фурм плавильной камеры выше плоскости фурм этой камеры. Окно для выпуска шлака 9 выполнено в верхней части шлакового сифона 10, а устройство для выпуска металлсодержащего расплава (штейна) 11 выполнено в нижней (донной) части шлакового сифона 10. Подина восстановительной камеры 12 от вертикальной поперечной перегородки 8 в сторону переточного канала 13 шлакового сифона 10 выполнена наклонной под углом 25-60 градусов к горизонтали.

Увеличение высоты вертикальной поперечной перегородки, разделяющей плавильную и восстановительную камеры, более чем на 55 диаметров фурм плавильной камеры выше плоскости фурм этой камеры приводит к увеличению объема шлакового расплава, ухудшению условий сжигания топлива в плавильной камере и снижению производительности печи по перерабатываемой шихте.

Уменьшение высоты вертикальной поперечной перегородки, разделяющей плавильную и восстановительную камеры, менее чем на 35 диаметров фурм плавильной камеры выше плоскости фурм этой камеры приводит к попаданию вместе со шлаком части твердых компонентов шихты и топлива из плавильной камеры в восстановительную камеру. При этом одновременно происходит передача части расплавов шлака и штейна, восстановителя и сульфидизатора из восстановительной в плавильную камеру печи. В этом случае снижается производительность печи (проплав) по перерабатываемой шихте, возрастают расходы дутья, топлива, восстановителя и сульфидизатора на плавку, то есть материальные затраты.

Выполнение подины восстановительной камеры с уклоном в сторону переточного канала шлакового сифона под углом к горизонтали менее 25 градусов приводит к интенсивному образованию настылей и перекрытию шпуровых отверстий, что затрудняет обслуживание печи, нарушает непрерывность технологического процесса и снижает производительность плавки.

Выполнение подины восстановительной камеры с уклоном в сторону переточного канала шлакового сифона под углом к горизонтали более 60 градусов не обеспечивает необходимых условий для разделения шлака и металлсодержащего расплава и выхода их через переточный канал в шлаковый сифон, что снижает извлечение никеля и кобальта в металлсодержащий расплав и увеличивает материальные затраты на переработку исходного сырья.

Печь Ванюкова предложенной конструкции работает следующим образом.

В плавильную камеру через загрузочные устройства на шлаковый расплав, перемешиваемый кислородсодержащим дутьем, непрерывно подают окисленные рудные материалы, содержащие никель, кобальт и железо, твердое топливо (уголь) и флюс. Кислородсодержащее дутье и природный газ при этом непрерывно подают в шлаковый расплав через фурмы, установленные в боковых стенах плавильной камеры. Температуру в плавильной камере поддерживают в пределах 1400-1500°С. Отходящие газы плавильной камеры удаляются через аптейк. Наплавляемый в плавильной камере шлаковый расплав через верхнюю кромку вертикальной поперечной перегородки, разделяющей плавильную и восстановительную камеры, непрерывно поступает в восстановительную камеру. На поступающий в восстановительную камеру шлаковый расплав через загрузочное устройство непрерывно подают восстановитель (уголь) и сульфидизатор (колчедан). При этом шлаковую ванну восстановительной камеры непрерывно перемешивают кислородсодержащим дутьем, подаваемым вместе с природным газом в шлаковый расплав через фурмы, установленные в боковых стенах восстановительной камеры. Температуру в восстановительной камере поддерживают на уровне 1360-1420°С. Отходящие газы восстановительной камеры удаляются через аптейк. Обработанный шлак из восстановительной камеры через переточный канал поступает в шлаковый сифон и непрерывно сливается через шлаковое окно. Металлсодержащий расплав (штейн), отделившийся от шлака и накапливающийся в донной части шлакового сифона, периодически сливают через выпускное устройство (шпур).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

Изобретение относится к области металлургии, в частности к агрегатам для непрерывной плавки окисленного никелевого сырья. Печь содержит кессонированную шахту, разделенную вертикальной поперечной перегородкой на плавильную и восстановительную камеры, снабженные фурмами, единую ступенчатую по камерам подину, сифон с переточным каналом и отверстиями для выпуска шлака и металлсодержащего расплава. Вертикальная поперечная перегородка, разделяющая камеры, герметично закреплена на подине плавильной камеры и выполнена на высоту 35-55 диаметров фурм плавильной камеры выше плоскости их размещения. Подина восстановительной камеры от вертикальной поперечной перегородки к переточному каналу сифона выполнена наклонной под углом 25-60 градусов к горизонтали. Изобретение позволит обеспечить непрерывную и устойчивую переработку окисленных рудных материалов, повышение производительности печи и извлечение цветных металлов в металлсодержащий расплав, снижение расходов топлива, восстановителя, сульфидизатора и материальных затрат на плавку. 1 з.п. ф-лы, 1 ил.

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| SU 1782099 A1, 10.08.1996 | |||

| SU 1835191 A3, 10.03.1996 | |||

| US 4346661 A, 31.08.1982 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2008-01-27—Публикация

2006-04-27—Подача