Изобретение относится к металлургии, в частности к устройствам для непрерывной переработки сульфидных руд и концентратов, содержащих медь и/или никель.

В настоящее время сульфидные медные, медно-никелевые и никелевые концентраты и руды перерабатывают с получением штейна в основном с использованием трех различных типов печей:

1. В печах взвешенной плавки (ПВП) с получением штейна, содержащего 45-73% меди и никеля в сумме и шлака. При этом шлак не является отвальным, поскольку содержит цветные металлы в высокой концентрации, составляющей 1-3% по сумме меди и никеля. Шлаки подвергают восстановительному обеднению в специальных обеднительных печах, куда загружают восстановитель и сульфидизатор.

2. В однозонных печах Ванюкова с получением штейна и шлака, который направляют в отвал при получении штейна, содержащего менее 47% меди и никеля в сумме, или на обеднение при получении штейнов, более богатых по содержанию цветных металлов.

3. В руднотермических электропечах, в которых плавят предварительно обожженный концентрат с получением отвального шлака и штейна, содержащего 45-47% меди и никеля в сумме.

Недостатком известных печей и способов переработки в них сульфидных материалов является то, что они не обеспечивают получение богатых штейнов, содержащих более 47% никеля и меди, и бедных (отвальных) по содержанию цветных металлов шлаков в одном устройстве. Это приводит к тому, что при обеднении шлаков образуются газы, содержащие серу в виде ее диоксида. Причем содержание диоксида серы в газах не превышает 1%, что требует больших затрат для обезвреживания таких газов. Кроме того, образующиеся в ходе плавки штейны содержат железо преимущественно в сульфидной форме. Это приводит к получению при их конвертировании большого объема газов, также содержащих диоксид серы в низкой концентрации. Обезвреживание таких газов также требует очень больших затрат.

Известна печь для непрерывной плавки материалов, содержащих цветные и черные металлы, включающая кессонированную шахту, разделенную поперечными перегородками, не доходящими до свода печи, на камеру окислительного плавления и на камеру восстановления оксидов шлака, ступенчатую подину (патент РФ №2242687 С1, кл. F27В 17/00 от 22.04.2003 г.). Основным недостатком известной конструкции печи является сложность и низкая надежность конструкции из-за наличия ступенчатой подины, а также невозможность использования такой печи для переработки сульфидных материалов, поскольку перегородка, разделяющая шахту на камеру окислительного плавления и на камеру восстановления оксидов шлака, не разделяет газовое пространство печи. При этом в области между перегородкой и сводом печи контактируют газы, выходящие из камеры окислительного плавления и из камеры восстановления оксидов шлака. Это сопровождается образованием элементной серы, что приводит к интенсивной коррозии конструктивных элементов свода, шахты, перегородки с выходом печи из строя.

Наиболее близкой является печь для непрерывной плавки сульфидных материалов в жидкой ванне, содержащая шахту, разделенную на плавильную и восстановительную камеры перегородкой, закрепленной на своде и не доходящей до наклонной ступенчатой подины, кроме того, восстановительная камера снабжена перегородкой, верхняя кромка которой расположена на уровне порога сливного окна шлака, а нижняя кромка перегородки расположена на уровне перегородки, отделяющей плавильную камеру от штейнового сифона (авторское свидетельство СССР №1008600, кл. F27В 17/00 от 11.12. 1981 г.).

Недостатком данной конструкции является также ее сложное устройство и низкая эксплуатационная надежность, обусловленные наличием ступенчатой подины и двух поперечных перегородок в восстановительной камере печи. Кроме того, конструкция предусматривает выпуск штейна из печи со стороны плавильной камеры. При этом сульфидная или сульфидно-металлическая фаза, образующаяся в восстановительной камере, поступает по наклонной подине в плавильную камеру, проходя под дополнительной перегородкой. Такое устройство печи требует применения сульфидизатора при восстановлении шлака в камере восстановления, поскольку без его применения восстановление шлака будет сопровождаться образованием тугоплавкой металлизированной фазы, образующей настыль на подине с выходом печи из строя. Использование сульфидизатора сопровождается переходом серы в газовую фазу восстановительной камеры, что требует создания дорогостоящей системы обезвреживания таких газов.

Задачей изобретения является разработка конструкции печи для непрерывной переработки сульфидных материалов, содержащих медь и/или никель.

Предлагаемая новая конструкция печи дает следующий технический результат.

В камере плавления обеспечивается максимальное использование тепла, выделяющегося при окислении сульфидных материалов и горении топлива в расплаве, максимальный перевод серы в газы плавильной камеры, получение в результате плавки богатого по цветным металлам штейна и получение в результате восстановления бедного по цветным металлам шлака и газов восстановительной камеры, не требующих утилизации серы из них.

Изложенный выше технический результат изобретения достигается тем, что в известной печи для непрерывной плавки сульфидных материалов в жидкой ванне, содержащей кессонированную шахту с фурмами, устройства для выпуска жидких продуктов плавки, удаления газов, загрузки шихты, две поперечные перегородки, не доходящие до подины с образованием переточных окон для расплава и разделяющие печь на плавильную камеру, камеру восстановления и камеру отстаивания, согласно изобретению, перегородка, разделяющая шахту на камеру плавления и восстановления, герметично разделяет газовое пространство между камерами, а верхняя кромка переточного окна в камеру отстаивания расположена выше верхней кромки переточного окна между камерами плавления и восстановления, камеры плавления и восстановления снабжены индивидуальными устройствами для удаления газов, а устройства для удаления расплавов из печи расположены со стороны камеры отстаивания.

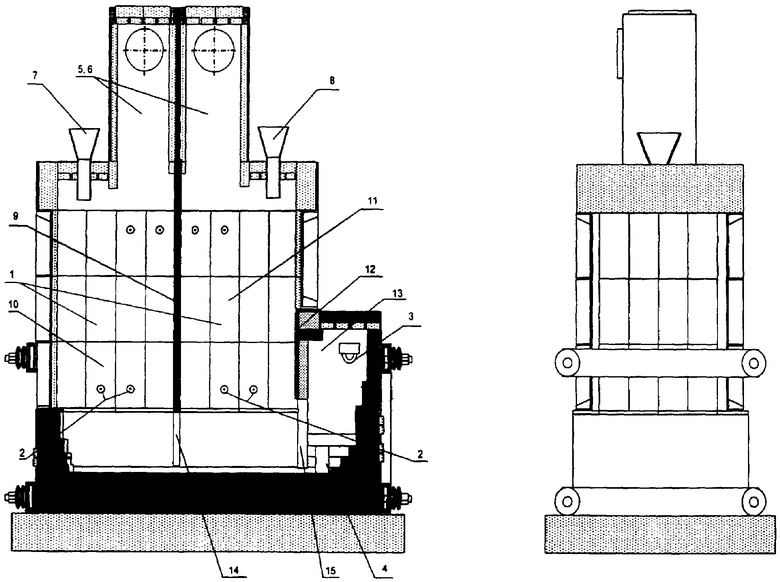

На чертеже представлена предлагаемая печь, продольный разрез.

Печь содержит кессонированную шахту 1 с фурмами 2; устройства для выпуска жидких продуктов плавки 3, 4, удаления газов 5, 6, загрузки шихты 7, 8; поперечную перегородку 9, разделяющую шахту на камеру плавления 10 и камеру восстановления 11, герметично разделяющую газовое пространство между камерами; поперечную перегородку 12, отделяющую камеру отстаивания 13; переточное окно для расплава между камерами плавления и восстановления 14; переточное окно между камерами восстановления и отстаивания 15.

Печь работает следующим образом.

Шихту, содержащую медь и/или никель, серу и другие компоненты, загружают непрерывным потоком через загрузочное устройство 7 в камеру плавления 10 на поверхность расплава, барботируемого кислородсодержащим дутьем, подаваемым в расплав через фурмы 2. Через фурмы и/или в составе шихты может быть подано в плавильную камеру углеродное, либо углеводородное топливо. Количество кислорода, подаваемого в расплав через фурмы, должно быть достаточным для полного сжигания топлива и окисления необходимого количества серы шихты. Образующиеся в ходе плавки расплавы штейна и богатого по содержанию цветных металлов шлака, содержащего также серу, через переточное окно 14 поступают в камеру восстановления 11, объем ванны которой выше переточного окна 14, но ниже переточного окна 15, заполнен шлаком, восстановленным в разной степени. Причем плотность восстановленного шлака, находящегося в камере восстановления, меньше плотности невосстановленного шлака, поступающего из камеры плавления в камеру восстановления, на величину, определяемую изменением состава шлака в ходе восстановления оксидов металлов, содержащихся в исходном невосстановленном шлаке. Восстановление шлака в камере восстановления происходит за счет продувки расплава дутьем, подаваемым через фурмы 5 и состоящим из кислородсодержащего газа и углеродного или углеводородного восстановителя. При этом расход кислорода в дутье меньше расхода, необходимого для полного окисления восстановителя. Через загрузочное устройство 8 на поверхность барботируемого в зоне восстановления расплава загружается шихта, состоящая при необходимости из дополнительного количества твердого восстановителя, флюса и других материалов, не содержащих сульфиды. В результате восстановления шлака оксиды меди никеля и других металлов, содержащихся в шлаке, восстанавливаются до металлического состояния, причем процесс сопровождается частичным сульфидированием металлов серой, растворенной в шлаке. При этом образуется сульфидно-металлическая взвесь в восстановленном шлаке, которая укрупняется за счет интенсивного барботажного перемешивания расплава продуктами неполного окисления восстановителя в кислородсодержащем дутье. Укрупнившиеся частицы сульфидно-металлической взвеси, плотность которой значительно выше как восстановленного, так и невосстановленного шлака, под действием силы тяжести опускаются к подине печи и ассимилируются штейновым расплавом, проходящим из камеры плавления через камеру восстановления к выпускным устройствам 4. Восстановленный шлак, проходя под перегородкой 12 через переточное окно 15, поступает в камеру отстаивания 13, где происходит его дополнительное обеднение за счет отстаивания более тонкой сульфидно-металлической взвеси вне области барботажного перемешивания. Далее через выпускное устройство 3, с поверхности расплава камеры отстаивания, обедненный шлак выпускают из печи. Отходящие газы, содержащие серу в виде оксидов, удаляют из камеры плавления через устройство 5 и направляют на обезвреживание. Газы восстановительной камеры подвергают окислительному дожигу в верхней части газового пространства восстановительной камеры путем подачи в эту часть камеры кислородсодержащего газа. После чего газ удаляют через устройство 6.

Расположение верхних кромок переточных окон 14 и 15 на разных уровнях обеспечивает с одной стороны невозможность поступления более легкого восстановленного шлака из камеры восстановления в камеру плавления, которая заполнена тяжелым окисленным шлаком. С другой стороны, такое решение обеспечивает невозможность поступления тяжелого богатого по цветным металлам невосстановленного шлака на выход из печи через выпускное устройство для шлака 3, поскольку объем камеры отстаивания от уровня верхней кромки переточного окна 15 до уровня порога выпускного устройства 3 заполнен легким восстановленным шлаком. При этом нижняя часть объема камер восстановления и отстаивания от уровня выше верхней кромки переточного окна 14, но ниже верхней кромки переточного окна 15, заполнена более тяжелым шлаком, который по мере поступления из камеры плавления вовлекается в барботажное перемешивание фурмами 2. При этом происходит восстановление шлака и снижение его плотности, и только после этого шлак может попасть в камеру отстаивания и на выход из печи.

Примеры конкретного использования устройства.

Пример 1

В печи, конструкция которой приведена на чертеже и имеющей площадь пода камеры плавления 4,7 м2, площадь пода камеры восстановления также 4,7 м2, осуществляли плавку медной никельсодержащей руды. В печи верхняя кромка переточного окна 14 расположена на расстоянии 1100 мм от уровня подины, а верхняя кромка переточного окна 15 расположена на уровне 1310 мм от подины.

Перерабатывали руду следующего состава: Cu 17-19%; Ni 2,8-3,4%; Со 0,078-0,080%; Fe 32-36%; S 25-28%; SiO2 8-9%, остальное прочие.

При этом через 4 фурмы, расположенные в плавильной камере, подавали в расплав кислородовоздушную смесь (КВС), содержащую от 70 до 90% кислорода, а также газообразную смесь пропана и бутана (ПБС) в качестве топлива. КВС подавали с расходом от 4 до 5,5 тыс. нм3/ч, расход пропана составлял от 100 до 180 нм3/ч.

Загрузку руды осуществляли непрерывно с расходом 6-10 т/ч в смеси с кварцевым флюсом, при этом расход флюса составлял 1-4 т/ч. Соотношение расходов руды, кислорода в КВС и ПБС подбирали таким образом, чтобы в результате плавки образовывался штейн, содержащий 75-85% меди и никеля в сумме.

Восстановление образующегося шлака производили в камере восстановления путем продувки расплава КВС и ПБС, подаваемых через фурмы восстановительной зоны. При этом расход КВС, содержащей 75-90% кислорода, составлял от 1000 до 1500 нм3/ч, расход ПБС от 250 до 350 нм3/ч. Кроме того, в восстановительную камеру загружали кусковый каменный уголь с расходом 100-400 кг/ч.

Образующийся штейн с растворенным в нем продуктом восстановления шлака выпускали из печи через шпур. Шлак выпускали из печи через летку. Отходящие газы плавильной камеры направляли на газоочистку и на производство серной кислоты. Газы восстановительной зоны подвергали дожигу в верхней части газового пространства камеры восстановления и направляли далее в атмосферу.

В результате плавки были получены следующие продукты:

Штейн, содержащий: Ni - 10-12%; Cu - 70-75%; [Cu+Ni]=80-85%;

Fe - 3-7; S - 13-16%.

Шлак, содержащий: Ni - 0,15-0,21%; Cu - 0,45-0,65%; Со - 0,035-0,050%.

Пример 2

В печи той же конструкции, как и в примере 1, понизили уровень верхней кромки переточного окна 15 с 1310 мм от подины до уровня верхней кромки переточного окна 14, то есть до 1100 мм от подины. Технологический режим плавки поддерживали такой же, как и в примере 1.

При этом в результате плавки были получены следующие продукты:

Штейн, содержащий: Ni 4-6%; Cu 45-50%; Fe 18-24%; S 22-24%.

Шлак, содержащий: Ni 0,25-0,30%; Cu 0,6-0,9%; Со 0,06-0,08%.

Процесс плавки характеризовался невозможностью получения штейна расчетного состава, соответствующего соотношению расходов кислорода, ПБС и руды, подаваемых в плавильную камеру. Штейн получался с более низким содержанием меди и никеля по сравнению с расчетным. Данное обстоятельство, а также высокое содержание меди и никеля в шлаке свидетельствуют о том, что в печи наблюдается рециркуляция шлака между камерой восстановления и камерой плавления. При этом восстановленный шлак подвергался повторному окислению в камере плавления, что и объясняет невозможность получения расчетного состава штейна и восстановленного, обедненного по цветным металлам шлака на выходе из печи.

Пример 3

В печи той же конструкции, как и в примере 1, повысили уровень верхней кромки переточного окна 15 с 1310 мм от подины до уровня 1450 мм от подины. Технологический режим плавки поддерживали такой же, как и в примере 1.

В результате плавки получили продукты, состав которых соответствует составу в примере 1. Однако работа печи была осложнена поступлением вспененного расплава в камеру отстаивания. При этом расплав поступал неравномерно, толчками, отмечались прорывы газов под перегородкой 12 из камеры восстановления в камеру отстаивания. Это осложняло работу печи и ее обслуживание.

Отмеченные особенности работы печи в данных условиях объясняются тем, что уровень верхней границы переточного окна 15 оказался в области газонасыщенного расплава, создаваемой работающими фурмами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО | 2006 |

|

RU2315934C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

Изобретение относится к области металлургии, в частности к устройствам для непрерывной переработки сульфидных руд и концентратов, содержащих медь и/или никель. Печь содержит кессонированную шахту с фурмами, устройства для загрузки шихты, две поперечные перегородки, не доходящие до подины с образованием переточных окон для расплава и разделяющие шахту на плавильную камеру, камеру восстановления и камеру отстаивания, устройства для выпуска жидких продуктов плавки, индивидуальные устройства для удаления газов из камеры плавления и камеры восстановления. Перегородка, разделяющая камеры плавления и восстановления, герметично разделяет газовое пространство между камерами. Верхняя кромка переточного окна в камеру отстаивания расположена выше верхней кромки переточного окна между камерами плавления и восстановления, а устройства для выпуска жидких продуктов плавки из печи расположены со стороны камеры отстаивания. Изобретение обеспечивает в камере плавления максимальное использование тепла, выделяющегося при окислении сульфидных материалов и горении топлива в расплаве, максимальный перевод серы в газы плавильной камеры, получение богатого по цветным металлам штейна, обедненного шлака и газов восстановительной камеры, не требующих утилизации серы из них. 1 ил.

Печь для непрерывной плавки сульфидных материалов, содержащих медь и/или никель, в жидкой ванне, содержащая кессонированную шахту с фурмами, устройства для загрузки шихты, две поперечные перегородки, не доходящие до подины с образованием переточных окон для расплава и разделяющие шахту на плавильную камеру, камеру восстановления и камеру отстаивания, устройства для выпуска жидких продуктов плавки, индивидуальные устройства для удаления газов из камеры плавления и камеры восстановления, отличающаяся тем, что перегородка, разделяющая камеры плавления и восстановления, герметично разделяет газовое пространство между камерами, верхняя кромка переточного окна в камеру отстаивания расположена выше верхней кромки переточного окна между камерами плавления и восстановления, а устройства для выпуска жидких продуктов плавки из печи расположены со стороны камеры отстаивания.

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ И СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236659C1 |

| SU 1830223 A3, 27.04.1996 | |||

| US 4358311 A, 09.11.1982. | |||

Авторы

Даты

2009-02-27—Публикация

2007-01-09—Подача