(i) Область использования

Изобретение относится к устройствам для бескоксовой пирометаллургической переработки металлургических отходов (шлаков, пылей доменных печей, масляных окалин и др.) и руд цветных и/или черных металлов, в частности, содержащих тугоплавкие образования, и трудно перерабатываемых в традиционных печах (доменных, шахтных и других), как, например, титано-магнетитовых руд.

(ii) Предшествующий уровень техники

При переработке металлургических отходов в таких печах, как доменные, шахтные и т.п., требуется предварительная подготовка шихты к плавке (обогащение, брикетирование, окатывание и агломерация шихты). На этой стадии безвозвратные потери железа составляют более 20-25% (основная доля потерь происходит при обогащении руды). В качестве топлива в таких печах возможно использование только крупнокускового дорогого и остродефицитного кокса. Кроме того, вынос пыли с отходящими газами превышает обычно 15% и более от веса загружаемой шихты. Все это вместе взятое делает традиционные виды плавки экономически нерентабельными при переработке бедных руд и техногенных отходов и экологически опасными, а работа печей в этих случаях становится трудно автоматизируемой и неконтролируемой. С другой стороны, переработка бедных руд по железу, таких как титано-магнетитовые руды, требует высокоточного управления протекающими в печи процессами.

В настоящее время наиболее перспективными с экономической и экологической точки зрения являются печи Ванюкова и печи подобного им типа, в которых осуществляется бескоксовая пирометаллургическая переработка материалов, содержащих цветные, черные металлы и тугоплавкие образования. Однако такие печи имеют ряд недостатков.

При плавке и восстановлении металлургического сырья, особенно содержащего тугоплавкие материалы, такие как титано-магнетиты, возникают существенные проблемы, связанные с образованием тугоплавких наростов на различных частях печи, что приводит к нарушению работоспособности печи или крупным авариям. Также в процессе работы печи при повышении вязкости шлака происходит механический захват металла слоем выпускаемого из ванны шлака, что приводит к потерям металла со шлаковым потоком. Чтобы избежать данных проблем, необходимо иметь возможность контролируемого локального высокотемпературного нагрева на границе шлаковой и металлической фаз, а также в местах отложений тугоплавких соединений.

Кроме того, из опыта эксплуатации металлургических печей известно, что для их эффективной работы необходимо непрерывно поддерживать заданные значения уровня шлака и металла, а еще важнее - уровень границы их раздела.

Известна однозонная печь для непрерывной плавки сульфидных материалов в жидкой ванне, содержащая прямоугольную шахту, кессонированный пояс с фурмами, подину и приспособления для выпуска шлака и выпуска штейна (сифоны). Сифон для выпуска шлака сообщается с шахтой печи с помощью переточного окна в торцевой стенке печи и снабжен электродами. Произвольно устанавливаемые в сифоне электроды служат для нагрева, вертикальной циркуляции и стабилизации температуры верхнего шлакового слоя, равного высоте заглубления электродов. При этом уровень металла и шлака в ванне регулируется изменением высоты сливных порогов сифонов для выпуска жидких продуктов плавки (а.с. 1316367, F27B 17/00, опубл. 15.03.1988 г.).

Недостатком этого изобретения является то, что на разделе верхнего и нижнего уровней (поверхностей) жидких расплавов металла и шлака накапливаются тугоплавкие соединения, что со временем приводит к зарастанию стенок и выпускающих отверстий сифона, а также влечет за собой произвольные изменения уровня расплава металла и/или шлака в сифоне. В результате возникает необходимость аварийной или вынужденной остановки печи.

С другой стороны, невозможно создать локальный высокотемпературный нагрев на разделе поверхностей металла и шлака в сифоне при минимальных расходах электроэнергии и других видов топлива. Это, в свою очередь, не позволяет предотвратить механический захват металла высоковязким слоем выпускаемого из ванны шлака, что приводит к потерям металла со шлаковым потоком.

Еще одним недостатком данной печи является сложность поддержания необходимого уровня шлака и металла в печи, так как идея регулирования высоты сливных порогов в зависимости от состава шихты на практике нереализуема. Например, при переработке техногенных металлургических отходов частота изменения состава шихты очень высокая и не контролируется, а изменение высоты сливных порогов из-за их зарастания тугоплавкими соединениями требует остановки печи.

Наиболее близким техническим решением является печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы (патент РФ №2242687, F27В 17/00, опубл. 20.12.2004). Печь содержит прямоугольную внизу и расширяющуюся в верхней части кессонированную шахту; поперечные перегородки, разделяющие шахту печи на камеру окислительного плавления шихты и камеру восстановления оксидов шлака, причем камеры снабженные фурмами. Печь также содержит ступенчатую подину, сифон с отверстиями для выпуска шлака и металлсодержащей фазы; трубы для отвода газов из камеры восстановления и камеры окислительного плавления, устройство для загрузки твердых материалов в камеру восстановления, устройство для загрузки твердых материалов в камеру окислительного плавления. Отличием данной конструкции является то, что нижняя кромка перегородки со стороны камеры окислительного плавления установлена на 5-15 диаметров фурмы камеры окислительного плавления ниже оси этих фурм. Верхняя кромка этой перегородки расположена выше оси фурм камеры восстановления на 2,5-4,5 расстояний от оси фурм камеры восстановления до порога отверстия для выпуска шлака.

Основными недостатками вышеуказанного изобретения являются следующие.

В процессе работы печи происходит образование и накопление тугоплавких соединений между каналами для выпуска шлака и металла, что, в свою очередь, может создать опасные аварийные ситуации, например полное закупоривание поперечного сечения сифона. Локальные тугоплавкие материалы также могут наплавляться или закрепляться в виде наростов на разных элементах сифона. Отсутствие возможности их оперативного удаления снижает стабильность и надежность непрерывной работы печи.

Кроме того, невозможность непрерывного или оперативного изменения температуры на границе сопряжения верхнего уровня металла и нижнего уровня шлака в ванне сифона приводит к потерям металла, механически уносимого вязким потоком шлака.

Невозможность осуществления непрерывного или, например, через каждые 10-15 минут, контроля уровня металла и шлака снижает управляемость технологическими процессами в ванне печи.

Также невозможно исключить попадание шлака в канал для выпуска металла, что может стать причиной получения низкосортного металла и потребует в дальнейшем дополнительного отделения шлака от выпущенного из печи металла.

В локальных зонах трубы для отвода газов данной печи, как и во всех традиционных шахтных, доменных печах и печах с псевдоожиженным слоем, происходит накопление мелкодисперсного углерода, что может привести к взрывам с крупными разрушениями и трагическими последствиями для обслуживающего персонала.

Предлагаемая конструкция печи позволяет решать ряд технических задач. Во-первых, появляется возможность непрерывно или с практически неограниченной частотой подавать дополнительное тепло непосредственно в зону сопряжения металлического слоя со шлаковым, а также в места скопления тугоплавких соединений. Это позволяет снизить вязкость шлака и без остановки печи расплавить наросты тугоплавких материалов не только со стенок сифона, но и во всех зонах сифона, на подине, в переточных каналах.

Во-вторых, изобретение позволяет автоматически или дистанционно по запросу оператора контролировать изменение уровней шлака и металла в ванне сифона и своевременно выдавать управляющие воздействия на поддержание заданного их значения. Возможность прямого измерения уровней металла и шлака позволяет контролировать полноту их выпуска из ванны печи, в связи с чем исчезает опасность попадания шлака в канал для выпуска металла.

В-третьих, в предложенной печи исключается возможность накопления мелкодисперсных углеродсодержащих и других горючих веществ в трубах для отвода газов, которые сжигаются в вертикальных стояках указанных труб, а выделяющееся тепло отводится системой испарительного охлаждения стояков для последующего использования.

В-четвертых, сифон печи может одновременно использоваться для рафинирования шлака и металла, например для удаления из них таких нежелательных примесей, как фосфор, сера и другие.

(iii) Раскрытие изобретения

Решение указанных выше технических задач достигается тем, что в печи для плавки в жидкой ванне материалов, содержащих цветные, черные металлы и тугоплавкие образования, включающей кессонированную шахту, разделенную поперечной перегородкой на плавильную и восстановительную камеры, снабженные нижними и верхними фурмами; подину; по крайней мере, один сифон для накопления и выпуска металла и шлака через соответствующие каналы, имеющий, по крайней мере, одно окно в нижней части торцевой стенки; устройства загрузки шихты и твердых материалов в плавильную и восстановительную камеры; по крайней мере, одну трубу для отвода газов, установленную на своде печи, СОГЛАСНО ИЗОБРЕТЕНИЮ, сифон дополнительно снабжен, по крайней мере, одной втулкой для введения и перемещения в ней электрода; блоком манипуляции электрода; источником тока; блоком контрольно-измерительных средств и автоматики; при этом верхняя часть электрода соединена с источником тока и блоком контрольно-измерительных средств и автоматики, а выход последнего, в свою очередь, соединен со входом блока манипуляции, обеспечивающего через привод электрода его вертикальное возвратно-поступательное движение, а также отклонение от вертикальной оси.

На подине печи, вблизи места расположения окна нижней части торцевой стенки сифона, может быть установлено заземляющее устройство.

Втулка может быть снабжена клапаном.

Сифон может содержать в верхней части канал для отвода газов, который сообщен с верхней надфурменной зоной шахты печи.

Труба для отвода газов может содержать стояк для дожигания горючих веществ в отходящих печных газах.

Между сводом печи и нижней кромкой стояка трубы для отвода газов может быть установлено устройство для регулирования разрежения под сводом печи и подачи воздуха.

Подина печи может быть выполнена ровной, ступенчатой или наклонной.

Поперечная перегородка между плавильной и восстановительной камерой может содержать одно или несколько окон, расположенных по нижним краям перегородки.

(iv) Описание чертежа

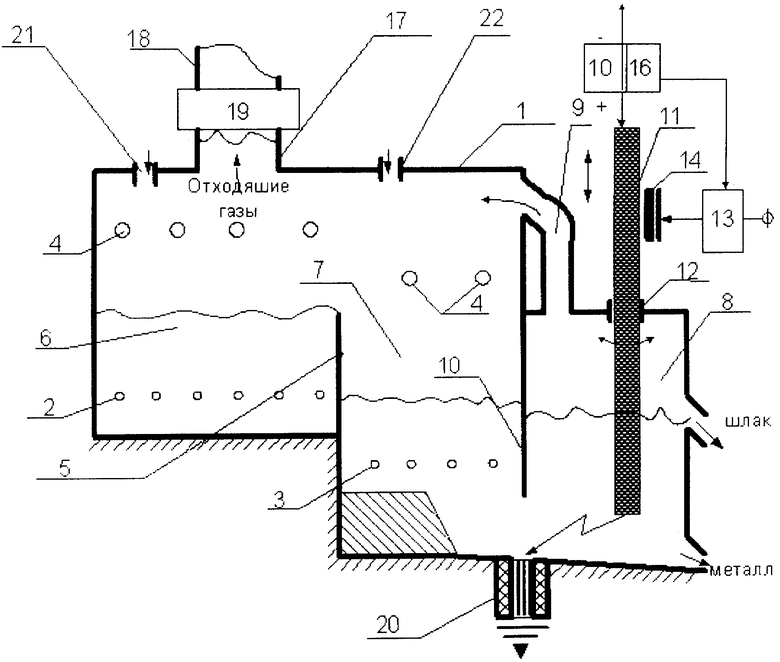

Сущность изобретения поясняется чертежом.

На чертеже представлен продольный разрез предлагаемой печи.

В состав конструкции печи входят: кессонированная шахта 1; фурмы нижнего ряда 2, 3 (количество фурм зависит от размеров и производительности печи); фурмы верхнего ряда 4; поперечная перегородка 5 (представлен вариант без окна); плавильная камера печи 6; восстановительная камера печи 7; сифон 8 с каналом для отвода газов 9, сообщающимся с верхней надфурменной зоной печи (сифонов может быть несколько в зависимости от территориального расположения печи в цехе и количества сортамента выпускаемой продукции: шлак, металл, штейны и др.); торцевая стенка 10 с окном в нижней части для перетока расплава из восстановительной камеры 7 в сифон 8; электрод 11, который введен внутрь сифона через втулку 12 в его крыше; блок манипуляции 13 с приводом 14 электрода 11, источник тока 15 и блок контрольно-измерительных средств и автоматики 16 (с датчиками), соединенные с верхним концом электрода 11, при этом выход блока контрольно-измерительных средств и автоматики 16 соединен с входом блока манипуляции 13. Печь также содержит трубу для отвода газов 17 со стояком 18 для дожигания отходящих газов; устройство для регулирования разряжения под сводом печи и подачи воздуха 19; изолированное от корпуса печи устройство заземления 20; устройство для загрузки шихты или твердых материалов в плавильную камеру печи 21; устройство для загрузки твердых материалов (восстановителей) в восстановительную камеру печи 22.

(v) Примеры осуществления изобретения

Печь работает следующим образом.

Шихту с флюсующими добавками и твердым топливом загружают через устройство 21 на поверхность барботируемого дутьем шлакового расплава в плавильную камеру 6. Барботаж расплава и окисление углеродистого топлива осуществляют за счет подачи в расплав кислородсодержащего дутья через фурмы 2 в боковых стенах печи, установленные в количестве, необходимом для полного сжигания горючих компонентов с максимальным выделением тепла. За счет интенсивного перемешивания и выделения тепла сжигания топлива твердая шихта быстро расплавляется и формирует гомогенный шлак, который по мере его накопления в ванне плавильной камеры 6 через верхнюю кромку перегородки 5 перетекает в верхнюю часть восстановительной камеры 7. Для работы этого узла печи необходимо, чтобы нижняя кромка перегородки 5 со стороны плавильной камеры находилась ниже оси ряда фурм 2 на глубине 5-15 диаметров отверстия фурм 2. При глубине кромки менее 5 диаметров фурм 2 уголь, загружаемый в камеру плавления, уносится шлаком в восстановительную камеру, а в плавильной камере нарушается соотношение углерод/кислород и тепловой баланс. В результате этого происходит охлаждение шлака и его замерзание в зоне плавления. В некоторых случаях, а именно при существенном различии температур плавления и восстановления материалов, требуемом технологическим регламентом, через фурмы 2, 3 дополнительно подают также природный газ или другие энергоносители в камеру 6 или 7.

Горячие газообразные продукты СО, Н и другие, достигая верхнего ряда факелов фурм 4, подвергаются дожиганию, отдавая выделяющееся тепло частицам материалов (шлака и т.д.) в барботирующем слое и на зеркало слоя шлака в ваннах камер 6 и 7. В верхнюю часть барботируемого расплава в восстановительной камере 7 через устройство загрузки 22 вводят твердые углеродистые материалы в виде угля и, если необходимо по материальному балансу плавки, дополнительные флюсующие материалы, в том числе и сульфидизаторы. Уголь вводят в количестве, необходимом для восстановления оксидов извлекаемых металлов и компенсации тепловых затрат. Барботаж расплава для ускорения тепло- и массообмена и окисления топлива до необходимого содержания оксида углерода (СО) и водорода в зоне химической реакции в расплаве поддерживают за счет подачи кислородсодержащего дутья через ряд фурм 3. В результате восстановительной реакции и, если необходимо, сульфидирования в восстановительной камере образуется металлическая или сульфидная фаза, капельки которой спускаются на дно восстановительной камеры и их выпускают из печи через соответствующий канал. Шлак, обедненный по цветным и черным металлам, выпускают через канал для выпуска шлака в сифоне 8. Газы восстановительной камеры, содержащие СО и Н2, для экономии топлива и снижения их токсичности дожигают, подавая кислородсодержащее дутье через ряд фурм 4. При этом надфурменные газы печи в стадии, предшествующей заполнению ванны сифона 8 до уровня канала выпуска шлака, благодаря сообщению канала для отвода газов 9 сифона 8 с верхней зоной восстановительной камеры печи, свое тепло отдают элементам сифона 8 и шлаку в нем. Это исключает возможность застывания металла и шлака в сифоне 8, с одной стороны, а с другой - исключает возможность появления резких термических напряжений как в футеровочных материалах сифона 8, так и его металлических конструктивных элементах.

По мере заполнения сифона 8 шлаком до уровня канала для выпуска шлака последний открывают и начинают выпуск шлака. Затем после подачи напряжения в блоки 16 и 13 при помощи блока 13 вводят электрод 11 через втулку 12 внутрь сифона 8. При этом конец электрода 11, отталкивая прикрывающий проходное отверстие втулки 12 нормально закрытый клапан (на чертеже не показан), входит во внутреннюю полость сифона 8. После этого на электрод 11 подают низковольтное напряжение от источника тока 15 и по контролю за изменением характера (частотных свойств) и величины тока и напряжения, потребляемого электродом 11, а также замера величины погружения электрода, определяют временной момент соприкосновения электрода 11 со слоем шлака и фиксируют верхний уровень шлака в сифоне 8. Затем продолжают погружение электрода при помощи блока 13. При входе электрода 11 в зону границы сопряжения металлического и шлакового слоев ток через электрод 11 резко возрастает до значения, близкого к значению короткого замыкания, что будет зафиксировано блоком 16, и блок 13 остановит вертикальное перемещение электрода 11. Соответствующий прибор в блоке 16 покажет уровень металла в сифоне. Из условия экономии энергии после этого электроду 11 придают режим «скользящего движения» или переходят в режим возвратно-поступательного движения электрода с экспериментально выбранными частотой и амплитудой. Если шлак и металл через соответствующие каналы выпускаются непрерывно, то уровень металла в сифоне 8 поддерживают выше канала выпуска металла с некоторым запасом vh.

При работе печи обычно образуются тугоплавкие наросты на различных частях сифона 8. Кроме того, отдельные футеровочные и обмазочные материалы могут обрушиться и частично перекрыть нижнее окно перетока расплава из камеры 7 в полость сифона 8 или закупорить канал выпуска металла. В этих случаях при помощи блока 13 отклонением электрода 11 во втулке 12 от вертикали добиваются образования электрической дуги между нижним концом электрода 11 и устройством заземления 20, что позволяет расплавить тугоплавкие образования и наросты.

После накопления экспериментальных зависимостей между загрузкой материалов, временем восстановления и темпами изменения уровня металла, шлака и тугоплавких образований в зоне периодически поднимают уровень металла в ванне сифона 8 (например, прикрытием или полным закрытием канала выпуска металла) и выпускают тугоплавкие образования через шлаковый канал сифона с последующим контролируемым возвратом уровня металла обратно до заданного технологическим регламентом. После установки нормальных или регламентированных значений потоков загрузки, степени восстановления, уровней шлака и металла определяют любым способом величину механических потерь металла со шлаковым потоком. Если эти потери превышают технологически допустимые величины, то при заданном значении уровня металла в сифоне 8 на электрод 11, конец которого установлен на границе сопрягающих слоев металла и шлака, подают такое напряжение, при котором будет выделяться тепло между слоем металла и шлака, достаточное для снижения вязкости шлака. При этом механический захват металла перегретым шлаковым потоком сводится до минимальных значений.

Газы, интенсивно выделяющиеся при этом, через канал для отвода газов 9 поступают под свод печи и отдают свое тепло витающим частицам барботируемого шлакового слоя восстановительной камеры 7.

В режимах отсутствия необходимости использования электрода 11 для достижения описанных здесь положительных эффектов электрод вынимается из сифона 8 с полным или частичным отключением от источника тока 15. Это, в свою очередь, позволяет экономить электроэнергию и снижает расходование материала электрода.

Следует отметить, что наличие электрода 11 в совокупности с элементами 13, 14, 15 и 16 позволяет одновременно использовать сифон для рафинирования выпускаемого металла, штейна или шлака.

Наличие блока 19 в составе предлагаемой печи позволяет сжигать выносимые мелкодисперсные частицы и другие горючие вещества в стояке 18 трубы для отвода газов 17, а продукты горения (золу и др.) вернуть обратно в печь. Из выделяющегося при этом тепла получают высоко насыщенный пар в стояке с испарительным охлаждением. Это исключает не только возможность появления взрывов за счет накопления мелкодисперсных углеродсодержащих частиц в «мертвых» зонах труб для отвода газов, но также позволяет получить высокотемпературный пар для полезного использования, например для получения электроэнергии в парогенераторе. Отметим также, что наличие блока 19 с открытыми каналами для подачи воздуха существенно смягчает парогазовые давления на элементы конструкции печи при попадании воды в расплав в печи (температура 1500-1900°С) из-за возможных прорывов охлаждающих кессонов.

Таким образом, совокупность отличительных признаков заявляемой печи позволяет обеспечить долговременную эксплуатацию печи по технологическому регламенту с поддержанием минимальных механических потерь металлов; одновременно повышается безопасность и надежность работы печи за счет управляемости процессами плавки; повышается эффективность использования тепла отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ТЕХНОГЕННЫХ И КОММУНАЛЬНЫХ ОТХОДОВ НА БАЗЕ "ПЛАВКИ ВАНЮКОВА" | 2021 |

|

RU2779238C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ, ЖЕЛЕЗО | 2006 |

|

RU2315934C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU1008600A1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1981 |

|

SU998823A1 |

Изобретение относится к устройствам для бескоксовой пирометаллургической переработки металлургических отходов, в частности, содержащих тугоплавкие образования. Печь включает кессонированную шахту, разделенную поперечной перегородкой на плавильную и восстановительную камеры, снабженные нижними и верхними фурмами, подину, сифон для накопления и выпуска металла и шлака через соответствующие каналы с окном в нижней части торцевой стенки, устройства загрузки шихты и твердых материалов в плавильную и восстановительную камеры, трубу для отвода газов. Сифон снабжен, по крайней мере, одной втулкой для введения и перемещения в ней электрода, блоком манипуляции электрода, источником тока, блоком контрольно-измерительных средств и автоматики, при этом верхняя часть электрода соединена с источником тока и блоком контрольно-измерительных средств и автоматики, выход которого соединен со входом блока манипуляции, обеспечивающего через привод электрода его вертикальное возвратно-поступательное движение, а также отклонение от вертикальной оси. Изобретение позволяет обеспечить долговременную эксплуатацию печи с поддержанием минимальных механических потерь металлов, а также повысить безопасность и надежность работы. 7 з.п. ф-лы, 1 ил.

1. Печь для плавки в жидкой ванне материалов, содержащих цветные, черные металлы и тугоплавкие образования, включающая кессонированную шахту (1), разделенную поперечной перегородкой (5) на плавильную (6) и восстановительную камеры (7), снабженные нижними (2, 3) и верхними (4) фурмами, подину, по крайней мере, один сифон (8) для накопления и выпуска металла и шлака через соответствующие каналы, имеющий, по крайней мере, одно окно в нижней части торцевой стенки (10), устройства загрузки шихты и твердых материалов (21, 22) в плавильную и восстановительную камеры, по крайней мере, одну трубу для отвода газов (17), установленную на своде печи, отличающаяся тем, что сифон (8) дополнительно снабжен, по крайней мере, одной втулкой (12) для введения и перемещения в ней электрода (11), блоком манипуляции электрода (13), источником тока (15), блоком контрольно-измерительных средств и автоматики (16), при этом верхняя часть электрода соединена с источником тока (15) и блоком контрольно-измерительных средств и автоматики (16), выход которого соединен со входом блока манипуляции (13), обеспечивающего через привод электрода (14) его вертикальное возвратно-поступательное движение, а также отклонение от вертикальной оси.

2. Печь по п.1, отличающаяся тем, что на подине печи, вблизи места расположения окна нижней части торцевой стенки (10) сифона, установлено заземляющее устройство (20).

3. Печь по п.1, отличающаяся тем, что втулка (12) снабжена клапаном.

4. Печь по п.1, отличающаяся тем, что сифон (8) содержит в верхней части канал для отвода газов (9), который сообщен с верхней надфурменной зоной шахты печи.

5. Печь по п.1, отличающаяся тем, что труба для отвода газов (17) содержит стояк (18) для дожигания горючих веществ в отходящих печных газах.

6. Печь по п.5, отличающаяся тем, что между сводом печи и нижней кромкой стояка (18) трубы для отвода газов (17) установлено устройство для регулирования разрежения под сводом печи и подачи воздуха (19).

7. Печь по любому из пп.1-6, отличающаяся тем, что подина печи выполнена ровной, ступенчатой или наклонной.

8. Печь по любому из пп.1-6, отличающаяся тем, что поперечная перегородка (5) между плавильной и восстановительной камерой выполнена с одним или несколькими окнами, расположенными по нижним краям перегородки.

| ПЕЧЬ ВАНЮКОВА ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2242687C1 |

| RU 2006109262 A, 27.09.2007 | |||

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1985 |

|

SU1316367A1 |

| RU 2006114241 A, 20.11.2007 | |||

| АГРЕГАТ ДЛЯ ПЕРЕРАБОТКИ МЕДНО-ЦИНКОВЫХ И СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2236659C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ СИЛОВОЙ ЭЛЕМЕНТ | 2000 |

|

RU2161835C1 |

Авторы

Даты

2010-10-20—Публикация

2008-02-05—Подача