Изобретение относится к способам подготовки нефти и может быть использовано в нефтегазодобывающей промышленности при подготовке сероводородсодержащих нефтей, газоконденсатов с высоким содержанием сероводорода и метил- и этилмеркаптанов, преимущественно на объектах, где отсутствует система газосбора или расположенных на значительном расстоянии от установки очистки газа от сероводорода (УСО), либо на объектах, на которых отсутствует возможность транспортирования дополнительного объема сероводородсодержащего газа, образующегося в результате проведения очистки нефти от сероводорода и метил- и этилмеркаптанов, по существующему газопроводу без дополнительной прокладки газопровода подачи сероводородсодержащего газа до УСО.

Известен способ подготовки сероводородсодержащей нефти, включающий ее многоступенчатую сепарацию, обезвоживание и обессоливание [Позднышев Г.Н., Соколов А.Г. Эксплуатация залежей и подготовка нефти с повышенным содержанием сероводорода. Обзорная информация, 1984, с.34-35].

Недостатком данного способа является то, что после подготовки сероводородсодержащей нефти, прошедшей сепарацию при обычной и повышенной температуре, не достигается эффективное удаление сероводорода из нефти и его содержание в подготавливаемой нефти не удовлетворяет требованиям ГОСТ Р 51858-2002, согласно которому массовая доля сероводорода в товарной нефти не должна превышать 20 млн-1 (ppm).

Известен способ подготовки сероводородсодержащей нефти, включающий ее многоступенчатую сепарацию и отдувку очищенным от сероводорода углеводородным газом в концевом сепараторе при подаче 5-20 м3 очищенного газа на 1 тонну нефти и температуре проведения процесса отдувки нефти 30-70°С [пат. РФ №2071377, В01D 53/52, 19/00, опубл. 10.01.97, Бюл. №1].

Недостатком данного способа является недостаточная эффективность удаления сероводорода из нефти. После проведения процессов сепарации и отдувки нефти остаточная массовая доля сероводорода в товарной нефти не удовлетворяет предъявляемым ГОСТ 51858-2002 нормам. Проведение отдувки нефти с высоким удельным расходом углеводородного газа приводит к снижению выхода товарной нефти из-за увеличения потерь ценных углеводородов C4 и выше с газом отдувки.

Наиболее близким к предлагаемому является способ подготовки сероводородсодержащей нефти, включающий ее многоступенчатую сепарацию, отдувку углеводородным газом в десорбционной колонне, последовательный ввод в нефть при перемешивании азотсодержащего основного и/или щелочного реагента и окислителя с последующей сепарацией [пат. РФ №2196804, С10G 27/06, 27/12, В01D 19/00, опубл. 20.01.03, Бюл. №2].

Известный способ позволяет снизить массовую долю сероводорода и метил- и этилмеркаптанов в товарной нефти до требований ГОСТ 51858-2002 при сочетании физических (сепарация и отдувка нефти углеводородным газом в колонне) и химического (окисление сероводорода путем введения в нефть при перемешивании азотсодержащего основного и/или щелочного реагента и окислителя) методов удаления сероводорода из нефти. При этом отдувка нефти осуществляется углеводородным газом, не содержащим сероводорода, или природным газом до достижения не более 85%-й степени ее очистки от сероводорода, после чего в нефть вводят при перемешивании азотсодержащий основной и/или щелочной реагент и окислитель. Для доведения качества нефти по давлению насыщенных паров (ДНП) до требований ГОСТ 51858-2002 после проведения очистки нефти от сероводорода и меркаптанов осуществляется процесс сепарации нефти.

Недостатком указанного способа является то, что при проведении отдувки сероводородсодержащей нефти газом, не содержащим сероводорода, образуется значительное количество сероводородсодержащего газа в результате перехода сероводорода и легких углеводородов из нефти в объем газа. Первоначально проектная производительность УСО и диаметры газопроводов подачи сероводородсодержащего газа от установок подготовки высокосернистой нефти (УПВСН) до УСО рассчитаны на объемы поступления сероводородсодержащего газа, выделившегося в процессе сепарации нефти на дожимных насосных станциях (ДНС) и УПВСН. Увеличение объемов поступления сероводородсодержащего газа на УСО вследствие проведения отдувки нефти приводит к увеличению потерь давления на отдельных участках существующего газопровода и, как следствие, необходимости повышения давления нагнетания сероводородсодержащего газа на компрессорных станциях (КС) для транспортировки его от УПВСН до УСО. Ввиду отсутствия возможности повышения давления на КС без дополнительной ступени компремирования сероводородсодержащего газа, а также, учитывая требования по ограничению давления в газопроводе, транспортировка сероводородсодержащего газа без дополнительной прокладки газопровода, в большинстве случаев, не представляется возможной. Это влечет за собой дополнительные затраты, связанные с прокладкой дополнительного газопровода подачи сероводородсодержащего газа от УПВСН до УСО.

После проведения процесса окисления сероводорода и метил- и этилмеркаптанов кислородом воздуха вследствие наличия в составе нефти значительного количества азота, привнесенного в нефть со сжатым воздухом, требуется последующее проведение процесса сепарации нефти при давлении, близком к атмосферному, для доведения значения ДНП нефти до требований ГОСТ 51858-2002. Проведение процесса сепарации нефти приводит к снижению объема выхода товарной нефти вследствие увеличения потерь нефти с газом сепарации. В составе газа сепарации мольная доля азота составляет более 50%. Компремирование незначительных объемов газа сепарации с высокой мольной долей азота и подача его по отдельному газопроводу в систему газосбора, а также использование этого газа в технологических целях, в большинстве случаев, нецелесообразно. При этом газ сепарации сбрасывают на свечу рассеивания.

На объектах подготовки сероводородсодержащей нефти, на которых отсутствует система газосбора или расположенных на значительном расстоянии от УСО, сероводородсодержащий газ, выделившийся в процессе сепарации нефти, а также образующийся в результате проведения отдувки нефти сжигается на факелах. При этом на факелах сжигаются как легкие углеводороды C1-3, так и ценные бензиновые фракции, входящие в состав газа сепарации и отдувки. Это приводит к существенному снижению объема выхода товарной нефти, а сжигание значительного количества сероводородсодержащего газа на факелах к загрязнению окружающей среды сернистыми соединениями.

Технической задачей предлагаемого способа является снижение массовой доли сероводорода и метил- и этилмеркаптанов до требований ГОСТ 51858-2002, увеличение выхода товарной нефти, снижение негативного влияния продуктов сгорания сероводородсодержащего газа на окружающую среду вследствие снижения объемов поступления сероводородсодержащего газа на факел, снижение затрат, связанных с подготовкой сероводородсодержащей нефти.

Поставленная техническая задача решается описываемым способом подготовки сероводородсодержащей нефти, включающим ее многоступенчатую сепарацию, отдувку углеводородным газом в десорбционной колонне, последовательный ввод в нефть при перемешивании азотсодержащего основного и/или щелочного реагента и окислителя с последующей сепарацией.

Новым является то, что сероводородсодержащий газ, выделившийся на ступенях сепарации, подают в поток товарной нефти перед вводом окислителя, а очищенный от сероводорода углеводородный газ со ступеней сепарации после подачи окислителя подают на отдувку нефти в десорбционную колонну.

Сущность изобретения заключается в следующем.

В процессе подготовки сероводородсодержащей нефти перед вводом окислителя в нефть подают сероводородсодержащий газ, выделившийся со ступеней сепарации. Для проведения процесса окисления сероводорода и метил- и этилмеркаптанов кислородом воздуха требуется полное растворение кислорода в нефти. В связи с этим процесс окисления сероводорода и метил- и этилмеркаптанов осуществляется в реакторе под высоким давлением. Подача сероводородсодержащего газа под высоким давлением в нефть перед вводом окислителя приводит к растворению газа в нефти. В результате чего, в состав нефти переходит значительное количество легких углеводородов и сероводорода. После проведения окисления сероводорода и метил- и этилмеркаптанов в нефти и снижения массовой доли сероводорода в ней до значения ниже 20 и 40 ppm соответственно требуется проведение последующей сепарации в целях снижения ДНП нефти до требований ГОСТ 51858-2002. В процессе сепарации нефти образуется значительное количество углеводородного газа, не содержащего сероводорода, в котором присутствует азот, привнесенный с воздухом. При этом объем выделившегося при сепарации газа зависит от количества сероводородсодержащего газа, подаваемого в нефть перед проведением процесса окисления сероводорода, так как в составе газа сепарации, в основном, присутствуют легкие углеводороды, привнесенные с сероводородсодержащим газом в нефть. Подача сероводородсодержащего газа в нефть перед окислением сероводорода приводит к снижению мольной доли азота в газе сепарации и, как следствие, возможности использования этого газа как для отдувки нефти в десорбционной колонне, так и для технологических целей (например, для нагрева нефти в печах). Использование газа сепарации для отдувки нефти позволяет исключить потери нефти с газом сепарации. При этом не требуется подача на отдувку нефти в десорбционную колонну и в печи дополнительного объема газа, не содержащего сероводорода, или природного газа, а для окисления сероводорода и метил- и этилмеркаптанов в нефти требуется меньший расход реагента. В процессе подготовки сероводородсодержащей нефти исключаются затраты, связанные с прокладкой дополнительного газопровода подачи газа, не содержащего сероводорода, с УСО до УПВСН и газопровода подачи сероводородсодержащего газа с УПВСН до УСО, а также строительства отдельной УСО вблизи объекта.

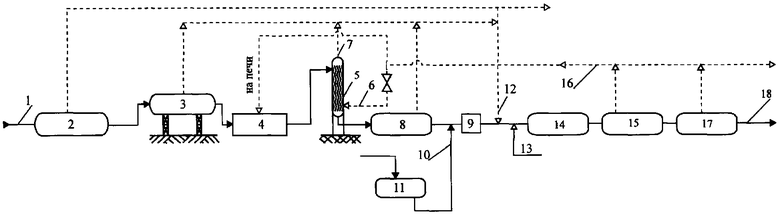

Предлагаемая технологическая установка способа подготовки сероводородсодержащей нефти представлена на чертеже.

Схема включает подающий трубопровод 1 сырой нефти, нефтегазовый сепаратор 2 первой ступени сепарации, нефтегазовый сепаратор 3 второй ступени сепарации, установку нагрева и глубокого обезвоживания и обессоливания нефти 4, десорбционную колонну 5, газопровод 6 подачи газа в колонну, газопровод 7 подачи сероводородсодержащего газа на УСО, нефтегазовый сепаратор 8 низкого давления, смеситель 9, трубопровод 10 подачи реагента, узел дозирования реагента 11, газопровод 12 подачи сероводородсодержащего газа, трубопровод 13 подачи окислителя, реактор 14, сепаратор 15 высокого давления, газопровод 16 подачи газа сепарации, сепаратор 17 низкого давления, трубопровод 18 отвода товарной нефти.

Способ подготовки сероводородсодержащей нефти осуществляется следующим образом.

Сырую сероводородсодержащую нефть по трубопроводу 1 подают в сепаратор 2 первой ступени сепарации. Затем нефть через сепаратор 3 второй ступени сепарации подают на установку нагрева, глубокого обезвоживания и обессоливания нефти 4. Обессоленную нефть подают в верхнюю часть десорбционной колонны 5. В нижнюю часть десорбционной колонны по газопроводу 6 подается газ сепарации. С десорбционной колонны сероводородсодержащий газ по газопроводу 7 поступает на УСО, а нефть через сепаратор низкого давления 8 поступает в смеситель 9 (насос). Перед смесителем в поток нефти по трубопроводу 10 с узла дозирования 11 подается реагент. Наиболее оптимальным вариантом смешения реагента с нефтью является вариант его подачи перед центробежным насосом, так как насос дополнительно выполняет функцию смесителя. В смесителе происходит эффективное перемешивание реагента с нефтью. Далее в нефть по газопроводу 12 подают сероводородсодержащий газ. При этом количество сероводородсодержащего газа, подаваемого в нефть, зависит от условий эксплуатации каждого нефтепромыслового объекта и от требуемого объема потребления газа для технологических или других нужд объекта. После подачи сероводородсодержащего газа в нефть по трубопроводу 13 вводят окислитель. После проведения процесса окисления сероводорода и метил- и этилмеркаптанов в реакторе 14 нефть подают в сепаратор высокого давления 15. Очищенный от сероводорода углеводородный газ, выделившийся в процессе сепарации нефти, по газопроводу 16 подают на отдувку нефти в десорбционную колонну и в печи. При этом периодически определяют массовую долю сероводорода в нефти до и после десорбционной колонны. Эффективность удаления сероводорода из нефти в результате проведения ее отдувки в десорбционной колонне регулируют расходом очищенного от сероводорода углеводородного газа, подаваемого на отдувку нефти. Далее нефть подают в сепаратор 17 низкого давления. После сепаратора товарная нефть по трубопроводу 18 поступает на сдачу в магистральный нефтепровод.

Предлагаемый способ апробирован в лабораторных условиях и иллюстрируется следующими примерами.

Пример 1 (прототип). Сероводородсодержащую нефть, отобранную после ступени глубокого обессоливания с мольной долей сероводорода 420 ppm, загружают в термостатированную модель десорбционной колонны после предварительной ее продувки в течение 15 минут углеводородным газом, не содержащим сероводорода. Продувка газом необходима для удаления воздуха из модели десорбционной колонны и предотвращения окисления сероводорода кислородом воздуха. Модель десорбционной колонны снабжена фильтром Шотта для равномерного распределения газа по сечению модели десорбционной колонны и кольцами Рашига. Процесс отдувки нефти проводится при температуре 45°С и атмосферном давлении углеводородным газом, не содержащим сероводорода, до достижения 80%-ной степени очистки нефти от сероводорода. Сероводородсодержащий газ с модели десорбционной колонны, выделившийся в процессе отдувки нефти, пропускают через два последовательных дрекселя с раствором ацетата кадмия для поглощения сероводорода из газа. После проведения отдувки нефти определяют удельный расход сероводородсодержащего газа отдувки (из расчета на 1 тонну нефти, подаваемой на очистку от H2S и метил- и этилмеркаптанов). Затем нефть при температуре 45°С загружают в реакционную камеру и при перемешивании вводят 25% водный раствор аммиака, взятый из расчета 1,5 моль NH4OH на 1 моль сероводорода. Далее в нефть подают сжатый воздух при давлении 0,6 МПа. Реакционную смесь перемешивают, после чего давление в реакционной камере снижают до атмосферного. После сепарации нефти при температуре 45°С и атмосферном давлении определяют остаточную массовую долю сероводорода и метил- и этилмеркаптанов в нефти, а также количество товарной нефти и газа сепарации.

Условия и результаты опыта приведены в таблице.

Примеры 2-5. Сероводородсодержащую нефть, отобранную после ступени глубокого обессоливания с мольной долей сероводорода 420 ppm, загружают в реакционную камеру и при температуре нефти, равной 45°С, проводят сепарацию нефти при атмосферном давлении. Затем в нефть при перемешивании вводят 25% водный раствор аммиака, взятый из расчета 1,5 моль NH4OH на 1 моль сероводорода. Далее в нефть подают сжатый воздух при давлении 0,6 МПа. Реакционную смесь перемешивают, после чего давление в реакционной камере снижают до атмосферного. После проведения процесса сепарации нефти осуществляют отбор газа, выделившегося из нефти, а также определяют удельный его расход. Затем этот очищенный от сероводорода углеводородный газ подают в нижнюю часть модели десорбционной колонны. В верхнюю ее часть подают следующую пробу сероводородсодержащей нефти, отобранной после ступени обессоливания. При этом процесс отдувки проводится при температуре 45°С и абсолютном давлении 0,12 МПа. После проведения отдувки нефти определяют удельный расход сероводородсодержащего газа. Далее в нефть подают 25%-ный водный раствор аммиака, взятый из расчета 1,5 моль NH4OH на 1 моль сероводорода. Затем в нефть подают сероводородсодержащий газ с мольной долей сероводорода, равной 3,5%. Удельный расход сероводородсодержащего газа, подаваемого в нефть, составляет: 0,5 м3 на 1 м3 нефти (пример 2); 1 м3 на 1 м3 нефти (пример 3); 3 м3 на 1 м3 нефти (пример 4); 5 м3 на 1 м3 нефти (пример 5). После подачи сероводородсодержащего газа в нефть подают сжатый воздух при давлении 0,6 МПа. Реакционную смесь перемешивают, после чего давление в реакционной камере снижают до атмосферного. После сепарации нефти при температуре 45°С и атмосферном давлении определяют остаточную массовую долю сероводорода и метил- и этилмеркаптанов в нефти, а также количество товарной нефти и газа сепарации.

Условия и результаты опытов приведены в таблице.

Данные, представленные в таблице, показывают, что после проведения очистки нефти значения массовой доли сероводорода и метил- и этилмеркаптанов в нефти соответствуют требованиям ГОСТ 51858-2002. При этом проведение очистки нефти по предлагаемому способу позволяет значительно снизить поступление дополнительного количества сероводородсодержащего газа на УСО (факел), а также увеличить количество товарной нефти по сравнению со способом подготовки сероводородсодержащей нефти по прототипу. Из таблицы видно, что при удельном расходе сероводородсодержащего газа, подаваемого в нефть, равном 3 м3/м3 нефти, дополнительное количество сероводородсодержащего газа снижается на 5,3 м3/т очищаемой от сероводорода и метил- и этилмеркаптанов нефти, а количество товарной нефти увеличивается на 5,1 кг/т нефти. При этом удельный расход газа сепарации, выделившегося из нефти, составляет 4,6 м3/м3 нефти, а удельный расход газа, подаваемого на отдувку нефти в десорбционную колонну, составляет 1,9 м3/м3 нефти. Следовательно, при указанных условиях проведения процесса очистки нефти от сероводорода и метил- и этилмеркаптанов имеется возможность использования остального объема газа сепарации (2,7 м3/м3 нефти) для технологических целей (например, для нагрева нефти в печах). Однако удельный расход сероводородсодержащего газа, подаваемого в нефть перед вводом окислителя, определяется исходя из условий на каждом нефтепромысловом объекте, а также требуемого объема потребления газа, не содержащего сероводорода, выделившегося со ступени сепарации после проведения процесса окисления сероводорода и метил- и этилмеркаптанов в нефти. Так при указанных условиях проведения процесса очистки нефти от сероводорода и метил- и этилмеркаптанов и требуемого объема потребления удельного расхода газа, не содержащего сероводорода, равного 2,5-2,7 м3/м3 нефти, удельный расход сероводородсодержащего газа, подаваемого в нефть, не должен превышать 3 м3/м3 нефти.

Предлагаемое сочетание физических (многоступенчатая сепарация нефти, отдувка нефти углеводородным газом в десорбционной колонне) и химического (процесс окисления) методов удаления сероводорода и метил- и этилмеркаптанов позволяет:

- повысить качество товарной нефти за счет снижения массовой доли сероводорода и метил- и этилмеркаптанов в ней до требуемых ГОСТ Р 51858-2002 значений;

- увеличить объем выхода товарной нефти за счет исключения потерь нефти с газом сепарации;

- снизить негативное влияние продуктов сгорания сероводородсодержащего газа на окружающую среду вследствие снижения объемов поступления сероводородсодержащего газа на факел;

- увеличить безаварийный срок службы оборудования и нефтепроводов за счет снижения сероводородной коррозии, предотвратить загрязнение окружающей среды сернистыми соединениями при транспортировке и хранении товарной нефти;

- снизить затраты, связанные с подготовкой сероводородсодержащей нефти до требований ГОСТ Р 51858-2002, за счет снижения металлоемкости газопровода подачи сероводородсодержащего газа с УПВСН на установку его подготовки и исключения необходимости прокладки дополнительного газопровода транспортировки очищенного от сероводорода газа с УСО до УПВСН. Предлагаемый способ подготовки сероводородсодержащей нефти технологичен и прост в исполнении. Его реализация возможна как на существующих УПВСН, так и на вновь проектируемых установках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ С ВЫСОКОЙ КОНЦЕНТРАЦИЕЙ СЕРОВОДОРОДА | 2018 |

|

RU2698891C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2006 |

|

RU2305123C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2015 |

|

RU2586157C1 |

| Способ очистки нефти от сероводорода и установка для его реализации | 2018 |

|

RU2700077C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2015 |

|

RU2578499C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2013 |

|

RU2529677C1 |

| УСТАНОВКА ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2009 |

|

RU2412740C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2218974C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2220756C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

Изобретение относится к способам подготовки нефти и может быть использовано в нефтегазодобывающей промышленности при подготовке сероводородсодержащих нефтей, газоконденсатов с высоким содержанием сероводорода и метил- и этилмеркаптанов на объектах, расположенных на значительном расстоянии от УСО, или на объектах, где отсутствует возможность транспортирования дополнительного объема сероводородсодержащего газа. Способ подготовки сероводородсодержащей нефти заключается в том, что сероводородсодержащий газ, выделившийся на ступенях сепарации, подают в поток товарной нефти перед вводом окислителя, а очищенный от сероводорода углеводородный газ со ступеней сепарации после подачи окислителя подают на отдувку нефти в десорбционную колонну. Техническим результатом является снижение массовой доли сероводорода и метил- и этилмеркаптанов, увеличение выхода товарной нефти, снижение затрат, связанных с подготовкой сероводородсодержащей нефти. 1 табл., 1 ил.

Способ подготовки сероводородсодержащей нефти, включающий ее многоступенчатую сепарацию, отдувку углеводородным газом в десорбционной колонне, последовательный ввод в нефть при перемешивании азотсодержащего основного и/или щелочного реагента и окислителя с последующей сепарацией, отличающийся тем, что сероводородсодержащий газ, выделившийся на ступенях сепарации, подают в поток товарной нефти перед вводом окислителя, а очищенный от сероводорода углеводородный газ со ступеней сепарации после подачи окислителя подают на отдувку нефти в десорбционную колонну.

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2001 |

|

RU2196804C1 |

| Способ подготовки нефти | 1986 |

|

SU1431798A1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 1993 |

|

RU2071377C1 |

| US 4490246 A1, 11.06.1986. | |||

Авторы

Даты

2008-02-10—Публикация

2006-06-21—Подача