Изобретение относится к способам подготовки нефти к транспорту и может быть использовано в нефтегазодобывающей промышленности при подготовке сернистых нефтей, газоконденсатов с высоким содержанием сероводорода и меркаптанов.

Известен способ подготовки сырой нефти путем ее многоступенчатой сепарации, включающий подачу углеводородного газа, выделившегося на первой ступени сепарации, в последующую ступень. При этом газ на отдувку подают в количестве 1-3 м3 на 1 м3 нефти, поступающей на концевую ступень сепарации (авт. свид. СССР 1431798, В 01 Д 19/00, 1988 г.).

Недостатком данного способа является то, что при подготовке нефти, содержащей сероводород, не достигается эффективное удаление сероводорода, и подготовленная нефть по остаточному содержанию сероводорода не удовлетворяет предъявляемым требованиям.

Известен также способ подготовки сероводородсодержащей нефти, включающий ее многоступенчатую сепарацию и отдувку очищенным от сероводорода углеводородным газом в дополнительной десорбционной колонне при температуре 40-50oС, давлении 0,1-0,6 МПа и удельном расходе отдувочного газа 5-50 м3/м3 нефти. При этом очистку газа от сероводорода проводят абсорбцией раствором моноэтаноламина (Лесухин С.П. и др. Основные направления развития технологии очистки нефти от сероводорода. - Нефтяное хозяйство, 1989, 8, с. 50-53).

Указанный способ обеспечивает степень очистки нефти от сероводорода до остаточной концентрации в пределах 10-30 мг/л при отдувке с высокими удельными расходами очищенного углеводородного газа. Однако при проведении отдувки с большим расходом углеводородного газа не достигается глубокая стабилизация нефти. Кроме того, отдувка большим количеством газа (до 30-50 м3/м3 нефти), т. е. проведение отдувки до достижения высокой (95-99%-ной) степени удаления содержащегося сероводорода, приводит к существенному снижению выхода товарной нефти из-за возрастания потерь ценных углеводородов С4 и выше с отдувочным газом. Проведение отдувки с высоким удельным расходом газа приводит также к необходимости сероочистки больших объемов сероводородсодержащих газов раствором моноэтаноламина (МЭА) и, следовательно, к увеличению энергетических и материальных затрат. К недостаткам данного способа относится и то, что при подготовке сероводород- и меркаптансодержащей нефти не обеспечивается эффективная очистка нефти от легких меркаптанов, т.к. меркаптаны, особенно этил-, пропилмеркаптаны, трудно поддаются отдувке углеводородным газом.

Наиболее близким к предлагаемому изобретению является способ подготовки сероводородсодержащей нефти, включающий многоступенчатую сепарацию и отдувку очищенным углеводородным газом в концевой ступени сепарации (в концевом сепараторе) при температуре 30-70oС и удельном расходе очищенного газа 5-20 м3/т нефти. При этом очистку газов сепарации от сероводорода проводят прямым каталитическим окислением кислородом воздуха при соотношении H2S:О2=1: (0,55-0,6) с последующим выделением из очищенных газов образующейся элементарной серы (пат. РФ 2071377, В 01 Д 19/00, 1997 г.).

Недостатком указанного способа является недостаточно высокая степень очистки нефти от сероводорода и легких меркаптанов. Так, при проведении процесса указанным способом остаточное содержание сероводорода в подготовленной нефти составляет в пределах 31-64 ppm при удельном расходе отдувочного газа 5 м3/т и 24-57 ppm при расходе газа 20-25 м3/т нефти. Однако в соответствии с требованиями и нормами нового ГОСТ на нефть остаточное содержание сероводорода в подготовленной для транспортировки нефти не должно превышать 20 ppm и метил-, этилмеркаптанов в сумме 40 ppm (см. ГОСТ Р 51858 "Нефть. Общие технические условия". М. : Госстандарт РФ, 2002 г.). Кроме того, указанный способ предусматривает использование достаточно сложного для осуществления в промысловых условиях нового процесса сероочистки углеводородного газа прямым каталитическим окислением сероводорода кислородом воздуха. Это ограничивает также практическое использование способа на существующих установках подготовки сероводородсодержащей нефти, где уже имеется узел сероочистки газов сепарации растворами этаноламинов.

Следует указать, что в составе добываемых сероводородсодержащих нефтей и газоконденсатов, как правило, содержатся значительные количества меркаптанов, в т.ч. высокотоксичных легких метил- и этилмеркаптанов. Присутствие их придает нефти резкий неприятный запах, высокую токсичность и коррозионную агрессивность, в связи с чем ухудшается экологическая обстановка и условия труда при транспортировке, хранении и переработке таких нефтей и газоконденсатов. Так, метилмеркаптан имеет ПДКм.р. 9•10-6 мг/м3, ПДКр.з. 0,8 мг/м3 и порог запаха 2•10-5 мг/м3. В связи с этим и ужесточением требований к охране окружающей среды одновременное снижение остаточного содержания легких меркаптанов до уровня современных требований при подготовке сероводородсодержащих нефтей становится актуальной задачей.

Задачей изобретения является снижение остаточного содержания сероводорода, легких метил- и этилмеркаптанов в подготовленной нефти (до уровня современных требований) при сохранении высокого выхода товарной нефти, а также сокращение расхода углеводородного газа на отдувку и упрощение способа за счет исключения сложного процесса очистки газов сепарации нефти прямым каталитическим окислением сероводорода кислородом воздуха.

Согласно изобретению названный технический результат достигается описываемым способом подготовки сероводородсодержащей нефти, включающим ее многоступенчатую сепарацию и отдувку углеводородным газом при повышенной температуре и давлении 0,1-0,6 МПа, в котором отдувку углеводородным газом проводят до достижения не более 87%-ной степени удаления содержащегося сероводорода, после чего в нефть при перемешивании вводят азотсодержащий основной реагент и альдегидсодержащий продукт и/или окислитель, взятые в эффективных количествах, и полученную смесь выдерживают при температуре 10-70oС и давлении 0,1-1,5 МПа в течение не менее 5 минут.

При этом отдувку углеводородным газом проводят в ступени сепарации низкого давления (в концевом сепараторе) или в дополнительной десорбционной колонне при температуре 20-70oС до достижения 55-87%-ной степени удаления содержащегося сероводорода, предпочтительно при 25-70oС до достижения 60-90%-ной степени удаления содержащегося сероводорода.

В качестве азотсодержащего основного реагента в нефть вводят органический амин и/или аммиак, предпочтительно взятый из расчета 0,6-1,5 моль на 1 моль остаточного сероводорода. В качестве альдегидсодержащего продукта в нефть вводят 30-40%-ный водометанольный формальдегид (формалин), параформальдегид (параформ) и/или фурфурол, предпочтительно взятый из расчета 1,2-3 моль альдегида на 1 моль остаточного сероводорода. В качестве окислителя в нефть преимущественно вводят сжатый воздух или 20-50%-ный водный раствор пероксида водорода, предпочтительно взятый из расчета 1-3 моль кислорода воздуха или пероксида водорода на 1 моль остаточного сероводорода. При подготовке нефти с аномально высоким содержанием сероводорода и меркаптанов в нефть в качестве катализатора окисления дополнительно вводят водный или водно-щелочной раствор соли или комплекса металла переменной валентности, предпочтительно взятый из расчета 0,1-1 г ионов металла на 1 т нефти, причем в качестве соли металла преимущественно используют сульфат, хлорид или нитрат двухвалентной меди, никеля, кобальта, марганца или трехвалентного железа или их смеси, а в качестве комплекса металла - комплекс двухвалентной меди, никеля или кобальта с пирофосфатом щелочного металла или с аммиаком, или с органическим амином, или фталоцианиновый комплекс кобальта. При этом в качестве фталоцианинового комплекса кобальта преимущественно используют дисульфо-, тетрасульфо-, дихлордиоксидисульфо- или полифталоцианин кобальта. При подготовке нефти, содержащей сероводород и меркаптаны, азотсодержащий основной реагент и альдегидсодержащий продукт и/или окислитель вводят из расчета 0,6-1,5 моль основного реагента и 1,2-3 моль альдегида и/или 1-3 моль окислителя на 1 моль остаточных сероводорода и легких метил-, этилмеркаптанов, причем в качестве основного реагента преимущественно используют водорастворимый органический амин, предпочтительно алканоламин, алкиламин и/или полиалкиленполиамин, а в качестве альдегидсодержащего продукта - формалин или параформальдегид. При этом расчетное количество применяемого органического амина вводят в нефть в чистом (товарном) виде или в виде водного раствора, или в виде предварительно приготовленного раствора амина и альдегида (аминоальдегидного раствора).

В качестве углеводородного газа на отдувку преимущественно подают предварительно очищенный от сероводорода газ сепарации нефти или природный газ, предпочтительно взятый из расчета 2,5-12 м3 на 1 м3 нефти, поступающей на отдувку. При этом очистку отдувочного углеводородного газа от сероводорода проводят известным способом, предпочтительно путем контактирования с регенерируемым водным раствором этаноламинов (см. Каспарьянц К.С. Промысловая подготовка нефти и газа. - М.: Недра, 1973, с. 247-271; Технология переработки сернистого природного газа. Справочник. - М.: Недра, 1993, с. 11-48) или водно-щелочным раствором хелатного соединения железа (см. авт. свид. СССР 1287346, В 01 Д 53/14, опубл. БИ 13, 1995 г., и др.), или нерегенерируемым поглотительным раствором на основе формалина и органического амина (см. пат. РФ 2108850 и 2104758, В 01 Д 53/14, 1998 г.).

Отличительными признаками предлагаемого способа являются проведение отдувки углеводородным газом до достижения 55-90%-ной степени удаления содержащегося сероводорода с последующей доочисткой нефти от остаточных количеств сероводорода и легких меркаптанов контактированием с азотсодержащим основным реагентом и альдегидом и/или окислителем в вышеуказанных найденных оптимальных количествах и условиях. Дополнительным отличительным признаком является дополнительное введение в нефть водного или водно-щелочного раствора соли или комплекса металла переменной валентности в найденном оптимальном количестве.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и изобретательский уровень в сравнении с известным уровнем техники в данной области, т.к. они в литературе не описаны и позволяют одновременно снизить содержание сероводорода и легких метил-, этилмеркаптанов в подготовленной нефти до уровня требований и норм нового ГОСТ на нефть при сохранении высокого выхода товарной нефти, а также сократить расход углеводородного газа на отдувку и исключить использование сложного для промысловых условий процесса сероочистки отдувочного газа прямым каталитическим окислением сероводорода кислородом воздуха.

Необходимость и целесообразность проведения отдувки нефти углеводородным газом только до 55-87%-ной степени удаления содержащегося сероводорода связаны с тем, что часть его (до 10% и более) находится в нефти, особенно в обводненной нефти, в хемосорбированном состоянии, в виде гидросульфид-иона HS- (из-за присутствия в нефти азотсодержащих основных соединений и катионов щелочных, щелочноземельных металлов и их комплексов), поэтому остаточные количества сероводорода трудно отдуваются из нефти углеводородным газом. В связи с этим для глубокой очистки нефти от сероводорода (до требований и норм нового ГОСТ на подготовленную нефть) требуется проведение отдувки с большим расходом углеводородного газа и при повышенных температурах, а это приводит к возрастанию потерь (уноса) ценных углеводородов С4 и выше, т.е. легких бензиновых фракций с отдувочным газом и существенному снижению выхода товарной нефти, а также к увеличению затрат на сероочистку больших объемов отдувочного углеводородного газа. Так, например, увеличение расхода отдувочного углеводородного газа с 4 м3/т до 20-25 м3/т приводит к снижению выхода товарной нефти с 98,8-98,1% до 97,3-96,7%, т.е. на ~1,5% при незначительном снижении остаточного сероводорода в подготовленной нефти (с 31-64 ppm до 24-57 ppm, т.е. всего на ~7 ppm).

Основная часть сероводорода, находящаяся в свободном (молекулярном) состоянии, сравнительно легко отдувается из нефти при небольших расходах углеводородного газа, при которых не происходит значительный унос ценных углеводородов С4 и выше отдувочным газом. При последующей доочистке нефти от остаточных количеств сероводорода и легких меркаптанов введением в нее оптимальных количеств нейтрализаторов и/или окислителя практически исключается дальнейший унос углеводородов С4 и выше из нефти, в результате сохраняется высокий выход товарной нефти и достигается снижение остаточного содержания сероводорода и легких меркаптанов до уровня современных требований. Очистка нефти от остаточных количеств сероводорода и легких меркаптанов происходит за счет их взаимодействия в среде нефти с вводимыми реагентами-нейтрализаторами с образованием нелетучих, менее токсичных и некоррозионных сераорганических соединений - аминотиолов и аминосульфидов, растворимых в нефти и остающихся в составе подготовленной нефти в качестве бактерицида и ингибитора коррозии. Согласно результатам проведенных испытаний образующиеся продукты обладают свойствами, подавляющими рост сульфатвосстанавливающих бактерий (СВБ) и ингибирующими сероводородную коррозию в нефтепромысловых средах. При проведении процесса с введением в нефть окислителя - сжатого воздуха - доочистка ее от сероводорода происходит за счет его каталитического окисления растворенным кислородом воздуха с образованием в основном элементарной серы, которая в присутствии в качестве катализатора вышеуказанных аминов взаимодействует с содержащимися в нефти меркаптанами, в т.ч. легкими метил- и этилмеркаптанами с образованием высококипящих, менее токсичных и некоррозионных ди- и полисульфидов.

Следует указать, что проведение процесса очистки высокосернистой нефти только нейтрализацией или окислением сероводорода и меркаптанов без предварительного удаления основного количества содержащегося сероводорода отдувкой газом требует чрезмерно большого расхода применяемых реагентов, приводит к загрязнению подготовленной нефти образующимися в больших количествах аминосоединениями или коррозионной элементарной серой, и поэтому экономически нецелесообразно.

Предлагаемое оптимальное количество вводимых реагентов связано со стехиометрией протекающих реакций взаимодействия с сероводородом, меркаптанами и установлено экспериментально. Выдерживание реакционной смеси при температурах 10-70oС является оптимальным, т.к. при температуре ниже 10oС снижается скорость протекающих реакций нейтрализации легких меркаптанов и увеличивается необходимое время выдержки (более 60 минут), а повышение температуры до выше 70oС экономически нецелесообразно. Наиболее предпочтительно проведение процессов отдувки и нейтрализации сероводорода при температурах 40-60oС. При этих температурах для нейтрализации остаточного сероводорода достаточно выдерживание смеси в течение 5-30 минут. Давление выдержки не оказывает существенного влияния на протекание реакций нейтрализации, и выдерживание смеси под давлением выше 0,1 МПа требуется только в случае проведения процесса с введением в качестве окислителя сжатого воздуха для обеспечения растворения вводимого кислорода воздуха в очищаемой нефти.

Целесообразность проведения отдувки предварительно очищенным от сероводорода углеводородным газом обусловлена тем, что при использовании очищенного газа 55-87%-ная степень удаления сероводорода из нефти достигается при сравнительно небольших расходах отдувочного газа и, следовательно, при меньшем уносе ценных углеводородов С4 и выше с отдувочным газом, в результате чего снижаются потери нефти при отдувке и обеспечивается высокий выход товарной нефти. Следует указать, что удаление основного количества (55% и более) сероводорода может быть достигнуто и при использовании для отдувки неочищенного углеводородного газа, в частности относительно сухого газа первой ступени сепарации, имеющего достаточно высокое давление для подачи на отдувку и содержащего сероводород в сравнительно низких концентрациях. Однако это достигается при сравнительно больших расходах неочищенного отдувочного газа (более 15-20 м3/м3 нефти) и, следовательно, приводит к увеличению потерь нефти при отдувке и снижению выхода товарной нефти. Целесообразность проведения сероочистки отдувочного углеводородного газа именно вышеуказанными известными способами обусловлена их сравнительной простотой и приемлемостью для осуществления в промысловых условиях. На существующих установках подготовки сероводородсодержащей нефти, где уже имеется установка аминовой сероочистки газов сепарации (или подведен газопровод очищенного нефтяного или природного газа), на отдувку целесообразно подать имеющийся очищенный нефтяной или природный газ, в результате чего отпадает необходимости строительства новой установки сероочистки отдувочного газа.

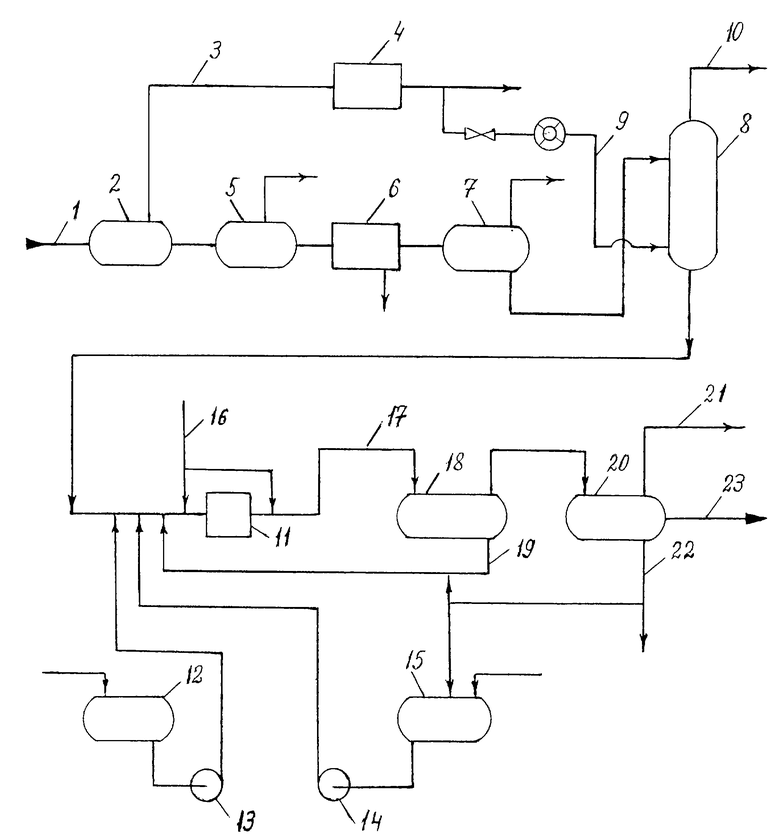

Предлагаемый способ иллюстрируется принципиальной технологической схемой установки, приведенной на чертеже.

Установка включает подающий трубопровод 1 сырой нефти, нефтегазовый сепаратор 2 первой ступени, трубопровод 3 отбора газа, установку 4 сероочистки газа (УСГ), сепаратор 5 второй ступени, установку 6 обезвоживания и обессоливания нефти (УОН), сепаратор 7 горячей ступени, десорбционную колонну (десорбер) 8 для отдувки газом, трубопровод 9 с расходомером для подачи очищенного газа на отдувку, трубопровод 10 для отвода газов отдувки, смесительное устройство 11, емкость 12 для азотсодержащего основного реагента (амина), дозировочные насосы 13 и 14, емкость 15 для альдегида (формалина), трубопровод 16 для ввода окислителя (сжатого воздуха), трубопровод 17 для реакционной смеси, емкость 18 для выдержки реакционной смеси, трубопровод 19 для возврата реагента в смеситель, сепаратор 20, трубопровод 21 для отвода отработанного воздуха, трубопровод 22 для отвода отделенного раствора реагента и трубопровод 23 для отбора товарной нефти.

Способ в преимущественном варианте осуществляют следующим образом.

Сырую сероводород- и меркаптансодержащую обводненную нефть по трубопроводу 1 подают в сепаратор 2 первой ступени и газ, отобранный из сепаратора, по трубопроводу 3 высокого давления направляют на УСГ 4, в которой проводят очистку газа от сероводорода путем контактирования с регенерируемым раствором этаноламина или хелатного соединения железа, или с нерегенерируемым поглотительным раствором на основе формалина и моноэтаноламина. Затем нефть через сепаратор 5 второй ступени (или непосредственно из сепаратора 2) поступает на УОН 6, в которой осуществляется подогрев нефтяной эмульсии, процесс деэмульсации и сброс пластовой воды, и в сепаратор 7 горячей ступени, где от нефти отделяются газообразные углеводороды, выделившиеся в процессе нагрева сырой нефти. Нефть с горячей ступени сепарации (или непосредственно из сепаратора 5 в случае подготовки необводненной нефти) подают в десорбер 8, в нижнюю часть которого по трубопроводу 9 на отдувку подают измеренное количество очищенного углеводородного газа. Отдувку углеводородным газом проводят при температуре 20-70oС и давлении 0,1-0,6 МПа, предпочтительно при 25-70oС и 0,105-0,25 МПа.

Для сокращения потерь нефти (уноса ценных углеводородов С4 и выше) с отдувочным газом, отводимым по трубопроводу 10, и обеспечения высокого выхода товарной нефти отдувку углеводородным газом ведут до достижения 55-87%-ной степени удаления (десорбции) содержащегося сероводорода, т.е. газ на отдувку подают в количестве, обеспечивающем лишь 55-87%-ную степень очистки нефти от сероводорода. При этом степень удаления сероводорода определяют по результатам периодических анализов нефти на содержание сероводорода на входе и выходе из десорбера 8 (или на входе и выходе из концевого сепаратора в случае проведения отдувки в концевой ступени сепарации) и регулируют расходом углеводородного газа, подаваемого на отдувку. Очищенный газ на отдувку предпочтительно подают из расчета 2,5-12 м3/м3 нефти, при котором в интервале температур 25-70oС достигается удаление основного количества (до 90%) сероводорода. Частично очищенную нефть из куба десорбера 8 подают в проточное смесительное устройство 11, на входе в которое в поток нефти из емкости 12 с помощью дозировочного насоса 13 вводят азотсодержащий основной реагент, преимущественно водорастворимый органический амин, а с помощью насоса 14 из емкости 15 вводят альдегидсодержащий продукт, преимущественно формалин, предпочтительно взятые из расчета 0,6-1,5 моль амина и 1,2-3 моль формальдегида на 1 моль остаточных сероводорода и легких метил-, этилмеркаптанов. При подготовке нефти с высоким содержанием сероводорода и меркаптанов для снижения расхода применяемого альдегида в нефть дополнительно вводят окислитель, преимущественно сжатый воздух, предпочтительно взятый из расчета 1-3 моль кислорода на 1 моль остаточных сероводорода и легких метил-, этилмеркаптанов. Следует указать, что предлагаемый способ допускает также введение в нефть окислителя - сжатого воздуха - или 20-50%-ного раствора пероксида водорода взамен альдегидсодержащего продукта, т.е. названный технический результат достигается также введением в нефть азотсодержащего основного реагента (амина или аммиака) и окислителя (сжатого воздуха или раствора пероксида водорода). В этом случае для ускорения окисления остаточных сероводорода и легких меркаптанов в нефть дополнительно вводят (в схеме не указано) катализатор - водный или водно-щелочной раствор вышеуказанных соли или комплекса металла переменной валентности, предпочтительно взятый из расчета 0,1-1 г ионов металла на 1 т нефти. В проточном смесительном устройстве 11, например, представляющем собой центробежный нефтяной насос и/или диафрагменный смеситель (колонну с ситчатыми тарелками), эмульсионный клапан или роторный смеситель типа ПРГ, происходит эффективное смешение нефти с введенными реагентами и при дальнейшем движении смеси по трубопроводу 17, последующем выдерживании ее в емкости 18 под давлением 0,15-1,5 МПа при 10-70oС в течение 5-60 минут протекают вышеуказанные реакции нейтрализации и/или каталитического окисления сероводорода и легких меркаптанов. Для уменьшения расхода реагентов часть отделенного водного раствора (или нижней водонефтяной эмульсии) из куба емкости 18 по трубопроводу 19 возвращают в смесительное устройство 11 для повторного использования. Далее нефть с остаточными количествами эмульгированных реагентов и растворенного воздуха поступает в сепаратор 20, где происходит сепарация очищенной нефти от отработанного воздуха (азота) за счет снижения давления до близкого к атмосферному (0,1-0,11 МПа), а также отстой водного раствора реагентов в виде подтоварной воды. В сепараторе 20 вместе с отработанным воздухом (азотом) из нефти отделяются (отдуваются) также легкие углеводороды - метан и этан, растворенные в десорбере 8 при отдувке газом, и тем самым обеспечивается более глубокая стабилизация очищенной нефти (в сравнении с известным способом), т.е. в описываемом варианте осуществления способа аппарат 20 фактически является концевым сепаратором. Отработанный воздух отводится по трубопроводу 21 и направляется в технологическую печь УОН (или на свечу) на сжигание содержащихся примесей легких углеводородов. Отделенный водный раствор реагентов отводится из куба сепаратора 20 по трубопроводу 22 и частично возвращается в смесительное устройство 11 для повторного использования. Подготовленная к транспорту очищенная товарная нефть отводится по трубопроводу 23.

Предлагаемый способ апробирован в лабораторных условиях и иллюстрируется следующими конкретными, но не ограничивающими его примерами.

Пример 1. Сероводородсодержащую нефть из сепаратора горячей ступени сепарации с концентрацией сероводорода 0,08 мас.% (800 мг/кг), меркаптановой серы 0,155 мас.%, в т.ч. легких метил- и этилмеркаптанов 0,013 мас.%, загружают в термостатированную десорбционную колонку, снабженную пористой перегородкой для равномерного распределения подаваемого отдувочного газа по сечению десорбера и насадкой из стеклянных колец Рашига. Затем в куб десорбера через газовые часы подают на отдувку предварительно очищенный от сероводорода углеводородный газ (метан) с объемной скоростью ~100 ч-1. Сероводородсодержащий отдувочный газ с верха десорбера пропускают через склянку Дрекселя с 20%-ным водным раствором щелочи для поглощения отдуваемого из нефти сероводорода. Отдувку очищенным углеводородным газом ведут при температуре 40oС и давлении 0,1 МПа до достижения 60%-ной степени удаления содержащегося сероводорода, которую определяют периодическим анализом пробы нефти из десорбера на содержание остаточного сероводорода методом потенциометрического титрования по ГОСТ 17323-71.

После проведения отдувки частично очищенную нефть из десорбера загружают в реакционную колбу и вводят моноэтаноламин (МЭА по ТУ 6-02-915-84) и 37%-ный раствор формальдегида (формалин по ГОСТ 1625-89), взятые из расчета 1,2 моль амина и 2,3 моль альдегида на 1 моль остаточных сероводорода и легких метил-, этилмеркаптанов. Затем реакционную смесь перемешивают на магнитной мешалке при температуре 40oС и давлении 0,1 МПа. После перемешивания в течение 30 минут проводят количественный анализ очищенной нефти на содержание сероводорода и меркаптанов.

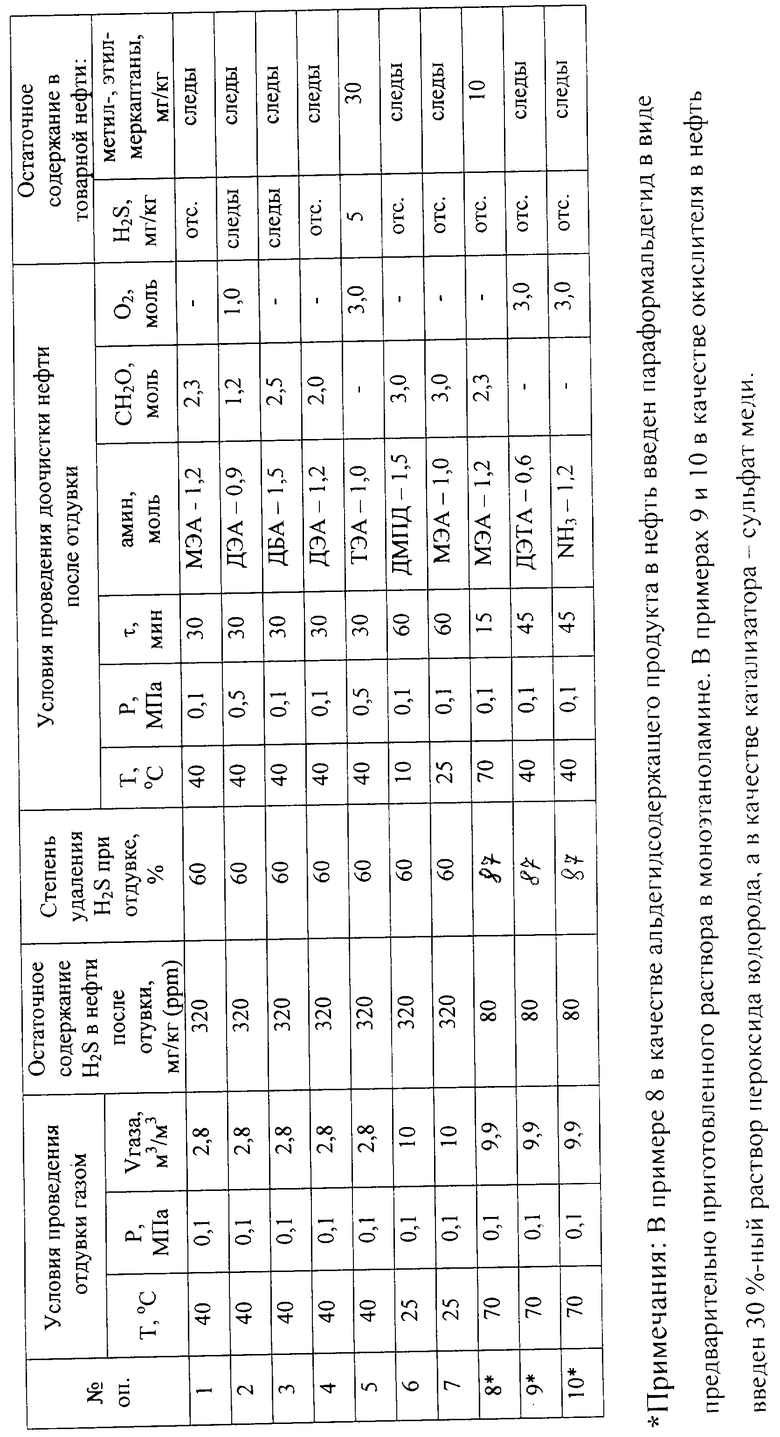

Условия и результаты опыта приведены в таблице.

Примеры 2-10. Опыты проводят аналогично примеру 1 с использованием сероводородсодержащей нефти из сепаратора горячей ступени с концентрацией сероводорода 0,08 мас. % и легких метил-, этилмеркаптанов 0,013 мас.%, но с введением в частично очищенную нефть диэтиламина (ДЭА, пример 2), дибутиламина (ДБА, пример 3), 60%-ного водного раствора диэтаноламина (ДЭА, пример 4), триэтиламина (ТЭА, пример 5), N,N-диметилпропилендиамина (ДМПД, пример 6), 60%-ного водного раствора моноэтаноламина (МЭА, примеры 7 и 8), диэтилентриамина (пример 9) и 25%-ного водного раствора аммиака (пример 10).

При этом в примерах 2-4, 6 и 7 в качестве альдегидсодержащего продукта в нефть вводят 37%-ный раствор формальдегида (формалин), а в примере 8 - параформальдегид (параформ) в виде предварительно приготовленного раствора в 60%-ном водном растворе МЭА. Причем в примере 2 в качестве окислителя в нефть дополнительно вводят сжатый воздух, взятый из расчета 1 моль кислорода воздуха на 1 моль остаточного сероводорода. В примере 5 в качестве окислителя в нефть вводят сжатый воздух, а в примерах 9 и 10 30%-ный раствор пероксида водорода, взятый из расчета 3 моль на 1 моль остаточных сероводорода и метил-, этилмеркаптанов. В примерах 9 и 10 в качестве катализатора окисления в нефть дополнительно вводят 10%-ный водный раствор сульфата меди, взятый из расчета 0,5 г ионов меди на 1 т нефти. В примерах 6 и 7 отдувку очищенным углеводородным газом проводят при температуре 25oС до достижения 60%-ной степени удаления сероводорода, а в примерах 8-10 - при 70oС до достижения 87%-ной степени удаления содержащегося сероводорода.

Условия и результаты опытов приведены в таблице.

Данные, представленные в таблице, показывают, что проведение процесса предлагаемым способом позволяет значительно уменьшить остаточное содержание сероводорода (до 5 ppm и менее) и одновременно легких метил-, этилмеркаптанов (до 30 ppm и менее) в подготовленной товарной нефти при сравнительно низких расходах углеводородного газа (2,8-12 м3/м3 нефти), подаваемого на отдувку, следовательно, снизить потери ценных углеводородов С4 и выше с отдувочным газом и тем самым сохранить высокий выход товарной нефти.

Использование предлагаемого способа позволит

- получить товарную нефть с низким остаточным содержанием сероводорода и легких меркаптанов, соответствующую по их содержанию требованиям нового ГОСТ на нефть, при сохранении ее высокого выхода;

- уменьшить сероводородную коррозию нефтепроводов и оборудования, увеличить срок их безаварийной службы и предотвратить загрязнение окружающей среды высокотоксичными сернистыми соединениями при транспортировке, хранении сернистых нефтей и газоконденсатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2001 |

|

RU2196804C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2002 |

|

RU2220756C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2262975C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2006 |

|

RU2313563C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2275415C2 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ (ВАРИАНТЫ) | 2007 |

|

RU2349365C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2006 |

|

RU2316377C1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2008 |

|

RU2387695C1 |

| Способ очистки нефти от сероводорода и установка для его реализации | 2018 |

|

RU2700077C1 |

Изобретение относится к способам подготовки нефти к транспорту и может быть использовано в нефтегазодобывающей промышленности при подготовке сернистых нефтей, газоконденсатов с высоким содержанием сероводорода и меркаптанов. Подготовку нефти осуществляют путем ее многоступенчатой сепарации, включающей отдувку углеводородным газом при температуре 20-70oС и давлении 0,1-0,6 МПа до достижения не более 87%-ной степени удаления содержащегося сероводорода. Доочистку нефти проводят путем введения в нее эффективных количеств азотсодержащего основного реагента и альдегидсодержащего продукта и/или окислителя. Смесь выдерживают при температуре 10-70oС и давлении 0,1-1,5 МПа в течение не менее 5 мин. В качестве азотсодержащего основного реагента в нефть вводят органический амин и/или аммиак, а в качестве альдегидсодержащего продукта - 30-40%-ный раствор формальдегида (формалин), параформальдегид или фурфурол, взятые из расчета 0,6-1,5 моль основного реагента и 1,2-3 моль альдегида на 1 моль остаточного сероводорода и легких метил-, этилмеркаптанов. В качестве окислителя в нефть вводят сжатый воздух или 20-50%-ный раствор перекиси водорода, взятые из расчета 1-3 моль на 1 моль остаточных сероводорода и метил-, этилмеркаптанов. В качестве углеводородного газа на отдувку подают предварительно очищенный от сероводорода газ сепарации нефти или природный газ, взятый из расчета 2,5-12 м3/м3 нефти. Способ позволяет одновременно снизить остаточное содержание сероводорода и легких метил-, этилмеркаптанов в товарной нефти до уровня современных требований при сохранении ее высокого выхода. 8 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 1993 |

|

RU2071377C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЕПРОДУКТОВ ОТ СЕРОВОДОРОДА | 2000 |

|

RU2167187C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1999 |

|

RU2160761C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2104758C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НЕФТИ | 1995 |

|

RU2099631C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1996 |

|

RU2108850C1 |

Авторы

Даты

2003-12-20—Публикация

2002-07-05—Подача