Область техники

Настоящее изобретение относится к применяющимся в промышленных процессах осаждающим устройствам (осадителям) минеральных взвесей (при этом могут иметься в виду гравитационные и напорные осадители, осветлители, сепараторы, сгустители, глубокие сгустители и т.п.). В более конкретной формулировке изобретение касается осадителей, используемых для декантации или сгущения взвесей минералов или так называемых минеральных хвостов (пустых пород), например красного шлама, образующегося во время получения глинозема из бокситов по способу Байера посредством процесса щелочной варки.

Уровень техники

Во многих промышленных процессах находят применение баки или резервуары, в которых взвеси минеральных материалов или минеральных хвостов могут выпадать в осадок и уплотняться, причем часто это происходит с помощью флокулянтов или каких-либо других химических добавок. Целью таких процессов является получение сгущенного нижнего слоя, состоящего из материала взвеси, и осветленного или жидкого верхнего слоя. Процесс сгущения может потребоваться по различным причинам. Чаще всего его применяют для получения сгущенного шлама или пластичной твердой массы, которую по сравнению с разбавленной взвесью можно удалить или транспортировать более легким и экономичным образом. Осветленную жидкость можно затем повторно использовать в таком же промышленном процессе или просто удалить.

Пример осадителя такого типа приведен в патенте США №4830507, B01D 21/01 от 16 мая 1989 г., выданном заявителю настоящего изобретения. Известный осадитель состоит из большого бака, открытого в своей верхней части. Бак имеет выходы для сгущенной взвеси и осветленной жидкости соответственно у центра нижней стенки и в боковой стенке около открытой верхней части. Подлежащую декантации взвесь вводят в бак через распределительную камеру, расположенную у центра бака вблизи от верхней части. Указанная камера представляет собой вертикальный цилиндр, имеющий цилиндрическую боковую стенку с открытым верхним концом. Нижний конец цилиндра или полностью открыт, или перекрыт только частично посредством кольцеобразного направленного внутрь фланца, выступающего из нижнего конца боковой стенки. Указанный фланец (если он вообще присутствует) оканчивается, не доходя до центра распределительной камеры и оставляя в центре круглое отверстие. Распределительная камера частично расположена ниже верхней поверхности взвеси в баке, а свежая взвесь поступает во внутренний объем указанной камеры ниже поверхности взвеси, причем по касательной относительно цилиндрической внутренней стенки. При этом внутри распределительной камеры создается кольцеобразный поток взвеси.

Для смешивания с взвесью в распределительную камеру можно добавить флокулянт или какой-либо другой химический агент, чтобы флокулированные осадки (флоксы, хлопья) имели возможность сформироваться и расти в единственной зоне. Затем флокулированная смесь взвеси через центральное отверстие у нижней части распределительной камеры опускается в объем бака, где происходит осаждение. Процессу осаждения способствует установленная по центру бака вертикальная вращающаяся мешалка в форме гребенки или аналогичного устройства.

Осадители такого типа хорошо работают с взвесями, сформированными из относительно мелких суспендированных частиц, диаметр которых мало различается по объему взвеси. Например, размер частиц красного шлама, полученного посредством процесса Байера, лежит в интервале, верхняя граница которого не превышает 10 мкм. Однако оказалось, что в том случае, когда, кроме мелких, взвесь содержит и крупные частицы, могут возникнуть проблемы. Например, наравне с частицами шлама некоторые взвеси могут содержать песок или какие-либо другие частицы большого размера. Диаметры частиц песка могут превышать 75 мкм, а часто лежат выше уровня 100 или даже 400 мкм (в действительности эти размеры могут лежать даже в интервале 1000-2000 мкм). Когда такие взвеси декантируют в обычной установке описанного выше типа, в баке осадителя, в особенности вокруг центрального нижнего выхода и мешалки, могут сформироваться осадки твердых фаз, образованные из фракционных материалов с сегрегированными размерами, а проще говоря, из крупных частиц. Такие осадки со временем могут вызвать закупоривание системы и/или остановку мешалки. Возможно даже разрушение мешалки вследствие приложения избыточного крутящего момента. Все указанные обстоятельства требуют преждевременного выключения установки для очистки или ремонта. Конечно же, это вызывает прерывание производственного процесса и потерю времени.

Таким образом, имеет место потребность в улучшении осадителей, применяемых для декантации взвесей, причем, в особенности, взвесей, содержащих большую пропорцию крупных частиц.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, по меньшей мере, в его предпочтительном варианте, состоит в улучшении конструкции гравитационного осадителя, в частности в приспособлении его к обработке взвесей, содержащих крупные частицы.

Другой задачей изобретения, также, по меньшей мере, в его предпочтительном варианте, является разработка способа декантации минеральных взвесей, содержащих как мелкие, так и крупные частицы, в котором проблемы, вызванные нежелательными твердыми осадками, были бы сведены к минимуму.

Еще одна задача изобретения, опять-таки, по меньшей мере, в его предпочтительном варианте, заключается в разработке подхода, позволяющего замедлить или вообще исключить формирование вредных твердых осадков в осадителях, применяемых для декантации минеральных взвесей.

Таким образом, согласно одному из аспектов изобретения предлагается осадитель для декантации минеральных взвесей. Он содержит бак для удержания и декантации объема взвеси. В виде нижнего и верхнего слоев в баке формируются соответственно сгущенная взвесь и осветленная жидкость. Бак имеет боковую стенку, нижнюю стенку (дно) и верхнюю часть, выход для сгущенной взвеси у дна бака, выход для слоя осветленной жидкости около верхней части бака и там же устройство ввода взвеси, предназначенное для введения свежей взвеси в бак. Указанное устройство имеет отверстие для взвеси, через которое свежая взвесь присоединяется к объему взвеси в баке. Кроме того, бак снабжен мешалкой, имеющей, по существу, вертикальную ось. Относительно этой оси мешалка вращается или совершает возвратно-вращательное движение. Указанное отверстие для взвеси смещено в поперечном направлении относительно вертикальной оси мешалки, а устройству ввода взвеси придана конфигурация, позволяющая свежей взвеси поступать в указанный объем взвеси без аккумулирования твердых фаз из этой свежей взвеси у входа для взвеси.

Согласно другому аспекту изобретения предлагается способ декантации минеральной взвеси, предпочтительно содержащей как крупные, так и мелкие частицы. Способ включает в себя введение свежей взвеси в объем взвеси в баке. Бак имеет мешалку, вращающуюся или совершающую возвратно-вращательное движение относительно, по существу, вертикальной оси, формируя сгущенную взвесь в виде нижнего слоя и осветленную жидкость в виде верхнего слоя. Далее удаляют сгущенную взвесь через выход, находящийся у дна бака, и осветленную жидкость, прилегающую к верхней части бака. Свежую взвесь вводят в бак через устройство ввода взвеси, которое имеет отверстие, смещенное в поперечном направлении относительно вертикальной оси мешалки, чтобы твердые фазы из свежей взвеси не аккумулировались в заметных количествах перед отверстием для взвеси.

В описанном выше способе аккумулирование твердых фаз из свежей взвеси непосредственно в зоне перед отверстием в устройстве ввода взвеси можно устранить, поддерживая достаточно высокую скорость потока свежей взвеси через все устройство ввода взвеси и отверстие для взвеси. Таким образом предотвращается осаждение твердых фаз. В осадителе по изобретению эту задачу можно разрешить, обеспечив условия, при которых отверстие для взвеси имеет тот же или немного меньший размер (площадь), что и поперечное сечение устройства ввода взвеси непосредственно в зоне перед указанным отверстием.

Под термином "смещенное в поперечном направлении" в данном описании подразумевается тот факт, что вертикальная ось мешалки (или ее продолжение) не проходит через отверстие для взвеси, поскольку это отверстие смещено по горизонтали в поперечном направлении относительно оси. Отверстие для взвеси обычно открыто, по существу, вниз, т.е. ко дну бака.

Предпочтительно, чтобы вертикальная ось мешалки была расположена соосно с выходом для сгущенной взвеси, причем как ось, так и выход должны находиться в центре бака. Далее предпочтительно поместить центр отверстия для взвеси относительно центра бака на расстоянии, составляющем, по меньшей мере, 5%, более предпочтительно, по меньшей мере, 10%, от расстояния между центром и боковой стенкой бака. Фактически это отверстие можно разместить на расстоянии, составляющем 50% или более от указанного расстояния. Конечно его можно расположить в непосредственной близости от боковой стенки бака.

Предпочтительна мешалка в форме гребенки, имеющей совмещенный с вертикальной осью центральный вертикальный стержень, который может совершать вращательное или возвратно-вращательное движение. В предпочтительном варианте на указанном стержне укреплено несколько радиально выступающих крыльев (лопастей), предназначенных для прохода сквозь слой сгущенной взвеси, чтобы способствовать ее сгущению. При вращении крыльев создается перемешиваемый объем материала, подлежащего обработке, причем отверстие устройства ввода взвеси можно или расположить полностью над перемешиваемым объемом, или сместить частично (или даже полностью) в поперечном направлении за пределы перемешиваемого объема.

Предпочтительно, чтобы устройство ввода взвеси имело форму распределительной камеры, ориентированной по вертикали и снабженной у своего дна отверстием для взвеси. Эта камера создает поток взвеси, направленный в объем взвеси в баке. Она имеет площадь поперечного сечения, ориентированного поперек потока взвеси непосредственно в зоне перед отверстием для взвеси, причем в идеальном случае площадь поперечного сечения этого отверстия составляет, по меньшей мере, 80% от площади поперечного сечения устройства ввода взвеси непосредственно в указанной зоне. Это позволяет избежать или предотвратить существенное аккумулирование твердых фаз из свежей взвеси в этой зоне распределительной камеры, нарушая внутри нее излишнюю статичность свежей взвеси. Можно использовать и другие формы устройства ввода взвеси, в том числе простую впускную трубу, которая оканчивается в питающем отверстии, предназначенном для ввода свежей взвеси в бак. В общем, для устройства ввода взвеси предпочтительна такая конструкция, в которой в объем взвеси в баке флокулированную свежую взвесь вводят в виде, как правило, цилиндрического столба или струи.

Осадитель по изобретению можно снабдить несколькими устройствами ввода взвеси, причем все они имеют отверстия для взвеси, смещенные в поперечном направлении относительно вертикальной оси осадителя.

Предпочтительно, чтобы бак осадителя имел нижнюю стенку с расположенным в ней выходом для сгущенной взвеси. Указанная стенка может иметь форму обратного конуса, выступающего вниз от боковой стенки к выходу для сгущенной взвеси. В идеальном случае угол конуса лежит в интервале 5-60°.

Вертикальный вал мешалки предпочтительно расположен соосно с выходом для сгущенной взвеси. В этом случае отверстие для взвеси необходимо сместить в поперечном направлении также и относительно выхода для сгущенной взвеси.

Настоящее изобретение может быть приложено как к гравитационным осадителям, так и к напорным осадительным емкостям, таким как установка, описанная в патенте США №5407561.

Перечень фигур чертежей

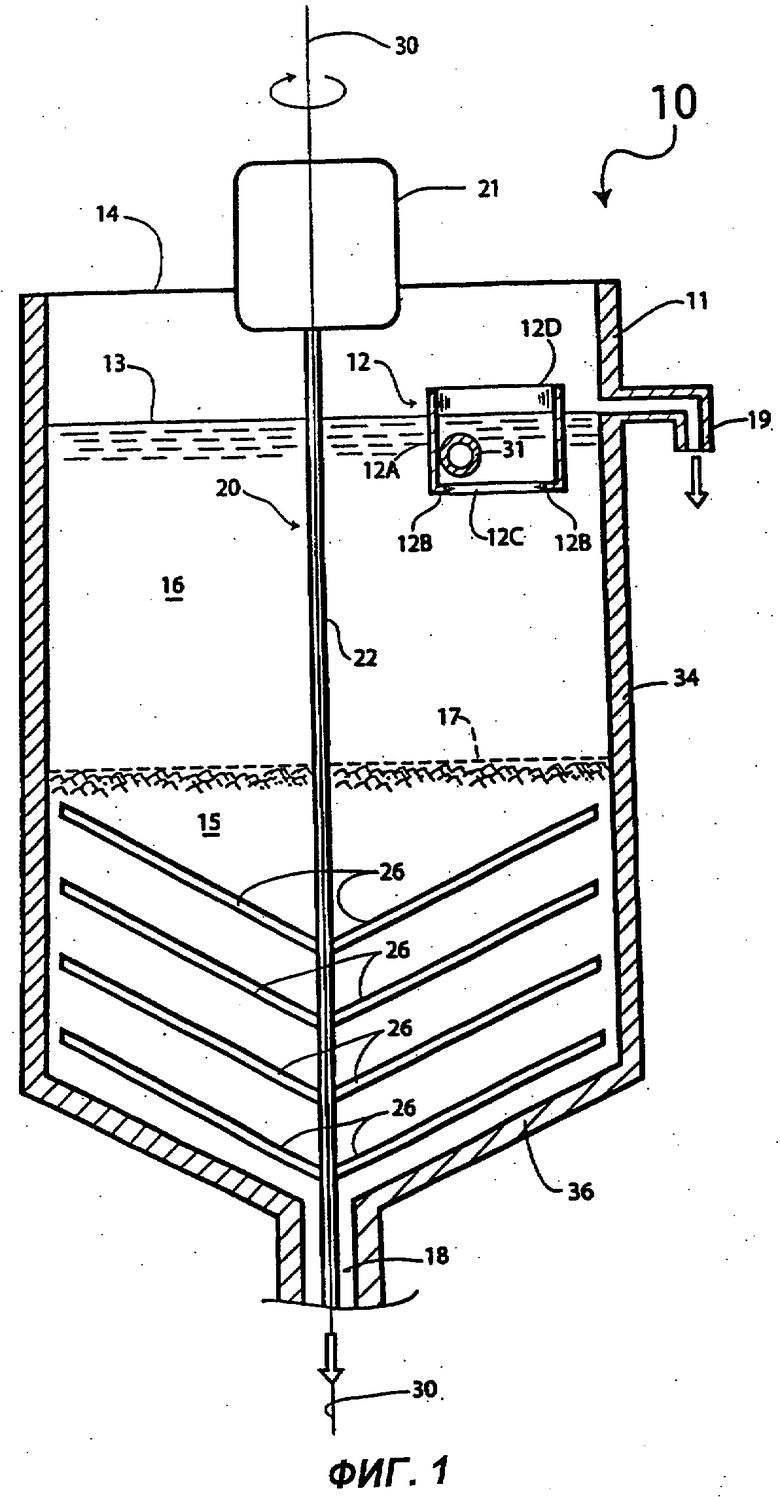

Фиг.1 представляет собой вертикальное сечение гравитационного осадителя, иллюстрирующего один из предпочтительных примеров настоящего изобретения.

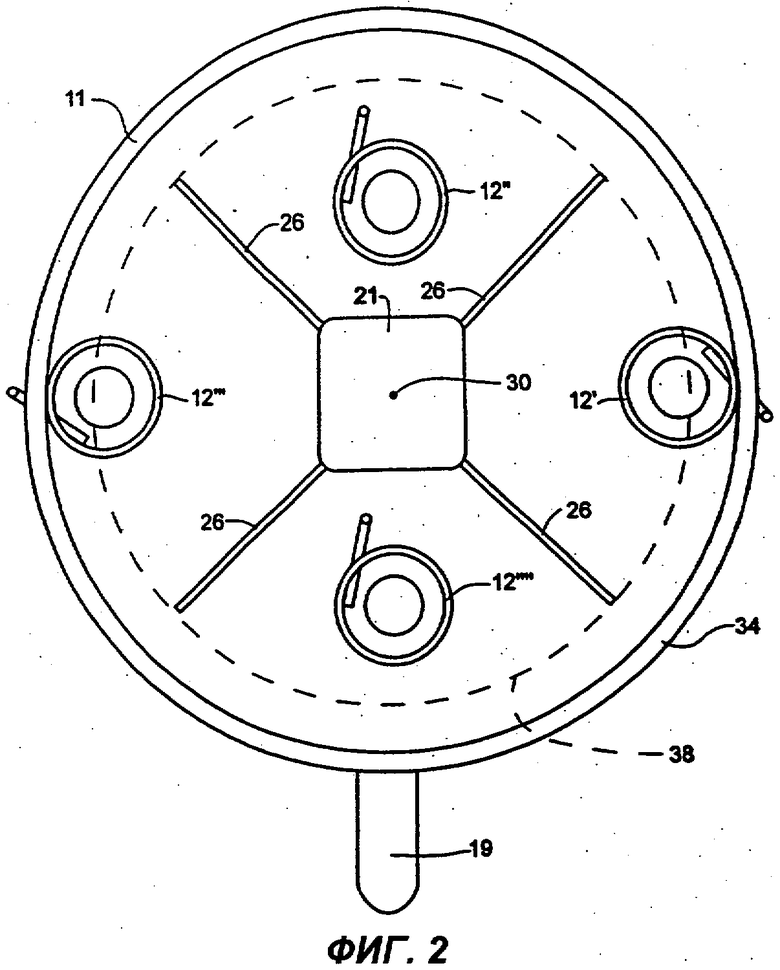

Фиг.2 представляет, на виде сверху, гравитационный осадитель, подобный показанному на фиг.1, но оборудованный комплектом распределительных камер для взвеси, смещенных относительно центра.

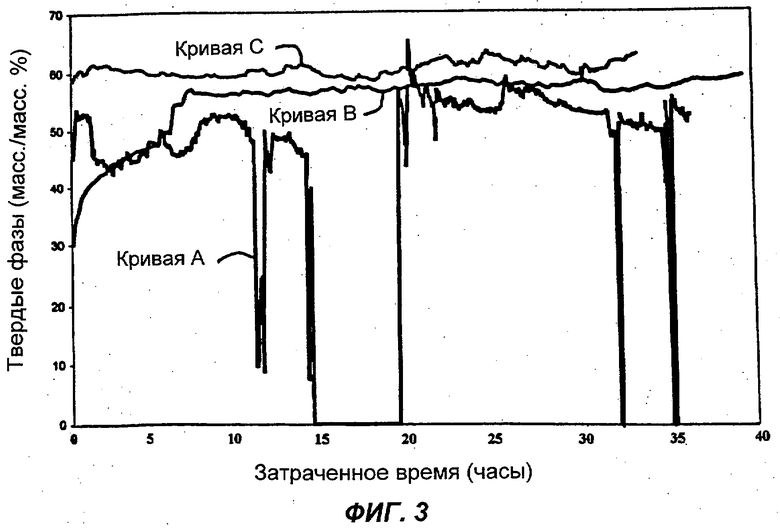

Фиг.3 представляет собой график процесса изменения твердых фаз так называемого нижнего схода в зависимости от времени; график иллюстрирует результаты, которые получены в следующих далее сравнительном примере и в других (основных) примерах.

Осуществление изобретения

На фиг.1 представлено вертикальное сечение гравитационного осадителя 10 согласно одному из предпочтительных вариантов осуществления настоящего изобретения. Описание этого варианта соответствует рассмотренной в качестве примера обработке красного шлама. Однако установку по настоящему изобретению можно применять также и для других минеральных взвесей, в том числе и взвесей, не содержащих крупных частиц.

Взвесь красного шлама, промывающую жидкость и флокулянт вводят в функционирующий в качестве гравитационного осадителя бак 11 через распределительную камеру 12. Указанная камера по отношению к осадителю выполняет функцию устройства ввода взвеси. Внутри бака взвесь собирается по направлению к верхней поверхности 13 около его верхней части 14. Затем содержащие шлам хлопья оседают, формируя нижний слой 15, состоящий из сгущенного шлама, и верхний слой 16, состоящий из осветленной жидкости. Указанные слои разделены поверхностью 17 раздела шлам/жидкость. Сгущенный шлам удаляют через нижний выход 18 (выход для нижнего схода), а избыток осветленной жидкости сливается через верхний выход 19. Бак снабжен расположенной в центре мешалкой 20 в форме вращающейся гребенки, которую приводит в движение двигатель 21. Гребенка состоит из прямого центрального вертикального стержня (вала) 22, имеющего несколько отогнутых вверх, вытянутых в радиальном направлении крыльев 26, которые образуют жестко прикрепленные к центральному стержню плечи. При своем вращении вокруг центральной вертикальной оси 30 гребенка 20 формирует во флокулированных твердых фазах (в активном шламе) каналы, позволяющие реализовать поступление воды по направлению к поверхности и тем самым содействующие сгущению шлама.

Распределительная камера 12, частично погруженная во взвесь в баке 11, имеет вертикальную цилиндрическую стенку 12А, направленный внутрь нижний фланец 12В, определяющий центральное отверстие 12С, и открытую верхнюю часть 12D. Труба 31 впускного устройства вводит в указанную камеру свежую взвесь в виде потока, направленного по касательной. Указанный поток заставляет взвесь кружиться внутри камеры и затем выходить через центральное отверстие 12С. Этот процесс сводит к минимуму завихрения в баке и позволяет взвеси смешиваться в распределительной камере с флокулянтом и аналогичными веществами до того, как взвесь попадет в бак.

Как правило, в установках такого типа распределительные камеры установлены точно по центру бака непосредственно над мешалкой (или обычно вокруг нее), причем строго над выходом 18 для сгущенной взвеси. Такая конструкция описана, например, в предшествующем патенте США №4830507, принадлежащему заявителю настоящего изобретения. К настоящему моменту авторами изобретения было показано, что неожиданным преимуществом обладает схема, в которой камера 12 расположена эксцентрично относительно мешалки, т.е. для проиллюстрированного варианта осуществления находящаяся в любом положении между центральной вертикальной осью 30 мешалки 20 и боковой стенкой 34 бака 11. Таким образом, распределительная камера смещена в поперечном направлении относительно указанной оси 30 и стержня 22 гребенки (т.е. она не находится в непосредственной близости от центрального вала гребенки). Полученное в результате преимущество заключается в том, что, в частности, при применении оборудования для декантации красного шлама с высоким содержанием песка или каких-либо других крупных частиц такая схема уменьшает тенденцию крупных частиц собираться вокруг нижней части мешалки 20 в области выхода 18 для нижнего схода. Это обстоятельство можно отнести к преимуществам указанной схемы даже тогда, когда взвесь не содержит крупных частиц.

Конечно, важным моментом является не то, что распределительную камеру 12 или какое-либо другое впускное устройство для взвеси можно расположить эксцентрично относительно бака, а размещение таких устройств с поперечным смещением относительно центральной вертикальной оси 30 гребенки. Ее стержень 22, совпадающий с указанной осью 30, обычно располагают по центру бака, однако такое положение не является обязательным. Более того, хотя, как правило, гребенка, как это показано на фиг.1, соосна с выходом для нижнего схода, ее можно сдвинуть к одной из сторон этого выхода. В этом случае предпочтительно сместить распределительную камеру в поперечном направлении как относительно выхода 18 для нижнего схода, так и относительно центральной вертикальной оси 30 гребенки.

Причина этого неожиданного преимущества достоверно неизвестна. Однако, не ограничиваясь какой-либо одной конкретной теорией, можно все же предположить, что крупные частицы, выходящие из центрального отверстия 12С распределительной камеры 12, имеют возможность первоначально опускаться вертикально и очень быстро. Следовательно, поскольку отверстие 12С расположено в стороне относительно выхода 18 для нижнего схода и центрального вертикального вала мешалки, опускающиеся частицы входят в контакт с крыльями 26 мешалки на некотором расстоянии от ее центра. У этого центра непосредственно вокруг вала 22 возмущение взвеси очень невелико, т.к. крылья 26 движутся здесь весьма медленно (если в качестве меры использовать реальное расстояние, проходимое в единицу времени), и прилагаемое усилие мало. При увеличении расстояния от центра мешалки участки крыльев 26 передвигаются быстрее, увеличивая усилие, которое эти крылья могут приложить к окружающей их взвеси. Поэтому есть основания полагать, что для таких зон крупные частицы во взвеси по соседству с крыльями будут быстро увлекаться отдельно друг от друга и смешиваться с окружающим их сгущенным объемом мелких частиц взвеси. Таким образом, на заключительном этапе их можно удалить через выход 18 для нижнего схода, причем уменьшается возможность взаимной агломерации этих частиц, сопровождающейся соединением их в твердую массу.

В общем случае предпочтительно было бы расположить распределительную камеру 12 или какое-либо другое устройство ввода взвеси таким образом, чтобы отверстие 12С для взвеси, находящееся в камере 12, было смещено в поперечном направлении относительно вертикальной оси 30 мешалки на расстояние, при котором площадь отверстия 12С и вертикальный вал 22 гребенки не пересекаются. Предпочтительно, чтобы в случае центрального расположения мешалки центр отверстия 12С для взвеси был смещен в поперечном направлении относительно центральной оси бака на расстояние, составляющее, по меньшей мере, 5%, а более предпочтительно, по меньшей мере, 10%, от радиуса бака (т.е. от расстояния между центральной осью бака и его стенкой 34).

Предпочтительна нижняя стенка 36 бака в форме обратного конуса, сходящегося к выходу 18 для нижнего схода, как это показано на чертеже. Угол конуса (наклон нижней стенки относительно горизонтали) в предпочтительном варианте лежит в интервале 5-60°. Однако при необходимости эта стенка может быть полностью плоской. Кроме того, хотя выход 18 для нижнего схода представлен на фиг.1 в виде отверстия в нижней стенке 36, в порядке альтернативы он может иметь вид обращенного вверх отверстия в трубе, проходящей в бак от нижней или боковой стенок. В осадителях такого типа сгущенный шлам проявляет тенденцию к формированию инертного объема вокруг активно захватываемого объема шлама и, таким образом, к образованию внутренней оболочки, определяющей конфигурацию массы, направляемой к выходу для нижнего схода и, соответственно, к объему, охваченному гребенкой. Таким образом, эффективная конфигурация внутри бака 11 в большей степени определяется формой и длиной гребенки, а не формой и размерами самого бака. Поэтому для бака можно использовать фактически любую форму или конфигурацию внутреннего объема.

Хотя в проиллюстрированном варианте осуществления изобретения в качестве устройства ввода взвеси применена распределительная камера 12, этот момент не представляется существенным. Взвесь можно вводить прямо в объем взвеси, находящейся в баке, непосредственно через трубу с открытым концом или схожим образом. В случае использования флокулянта его можно ввести в трубу в точке, расположенной до открытого конца, чтобы смешивание происходило перед тем, как взвесь попадет в осадитель. Какая бы конструкция не применялась для устройства ввода взвеси, наиболее предпочтительным представляется вариант, в котором исключена возможность осаждения и аккумулирования твердых фаз из свежей взвеси в окрестности устройства ввода взвеси. Таким образом, конструкция, не имеющая поверхностей, на которых могут аккумулироваться частицы, наиболее предпочтительна по сравнению с накопительным или смесительным баком, загрузочно-распределительной установкой, коллектором или водосливом такого типа, в котором твердые фазы из взвеси могут осаждаться на поверхности перед тем, как взвесь попадет в объем бака. Как уже отмечалось и было показано на фиг.1, распределительная камера 12 может иметь нижний конец, который или полностью открыт, или снабжен выступающим внутрь фланцем 12В. Такая форма камеры может замедлить поток взвеси, вытекающей из трубы 31, но фланец (если он вообще имеется) слишком узок для аккумулирования нежелательного объема твердых фаз. В самом предпочтительном случае открытая площадь имеющегося в распределительной камере отверстия для взвеси должна составлять 75-100%, более предпочтительно, по меньшей мере, 80%, от общей площади, ограниченной боковой стенкой камеры, непосредственно прилегающей к центральному отверстию 12С со стороны, обратной ходу процесса. С точки зрения устранения возможности аккумулирования крупных частиц это предпочтительное соотношение открытой площади и площади, максимально возможной для распределительной камеры у выхода для взвеси, справедливо для любого типа подающих систем, применяемых для введения взвеси в бак осадителя.

Для того чтобы опускающиеся крупные частицы могли подвергаться воздействию гребенки и смешиваться со сгущенным шламом, целесообразно установить устройство ввода взвеси вертикально над той частью объема, внутри которого осадитель охвачен крыльями 26 гребенки при ее вращении или возвратно-вращательном перемещении (но не над центральным вертикальным стержнем 22). Вместе с тем, неожиданно обнаружилось, что обладающий особыми преимуществами вариант изобретения можно реализовать, если устройство ввода взвеси расположить поблизости от внутренней стенки бака осадителя. В связи с этим нужно иметь в виду, что крылья мешалки не во всех случаях могут полностью доходить до внутренних стенок указанного бака. Такая конструкция производит опускающийся столб флокулированных твердых фаз, прилегающий к внутренней стенке бака 11.

За счет перенесения распределительной камеры от центра бака появляется возможность использовать несколько таких камер для более равномерного и быстрого распределения взвеси внутри бака. Предпочтительно установить каждую камеру с поперечным (боковым) смещением относительно центра мешалки (и центра бака), например, у боковой стенки бака. Таким образом, вокруг центральной оси бака можно симметрично разместить две, три, четыре и т. д. указанные распределительные камеры.

На фиг.2 представлен, на виде сверху, другой предпочтительный вариант осуществления осадителя согласно настоящему изобретению. В этом варианте применены четыре распределительные камеры 12′, 12′′, 12′′′ и 12′′′′, предназначенные для введения взвеси в бак. Две из них, а именно 12′′ и 12′′′′, размещены между центральной осью 30 мешалки и стенкой 34 бака. Остальные камеры (12′ и 12′′′) располагаются в непосредственной близости от внутренней поверхности стенки 34 (фактически соприкасаясь с ней). Крылья 26 мешалки захватывают объем, ограниченный пунктирным кругом 38. Видно, что камеры 12′′ и 12′′′′ полностью находятся внутри границы круга 38, в то время как камеры 12′ и 12′′′ частично располагаются вне указанного круга. Было показано, что изобретение эффективно для распределительных камер, находящихся в обоих таких положениях, причем с точки зрения предотвращения скопления крупных частиц, камеры, помещенные у стенки бака, фактически могут быть более эффективными, даже если они находятся вне зоны, захватываемой гребенкой.

Хотя установку по изобретению можно применять для взвесей, которые не содержат крупных частиц, целесообразно использовать изобретение при обработке взвеси, содержащей хотя бы очень небольшое количество таких частиц. В частности, данная установка предназначается для взвесей, содержащих в основном два распределения размеров, а именно мелкие частицы и крупные частицы. Как уже отмечалось ранее, мелкие и крупные частицы обычно имеют диаметры соответственно в интервалах 0-10 мкм и более 75 мкм (чаще более 100 мкм, 400 мкм или даже вплоть до уровня 1000-2000 мкм). Установка по изобретению имеет особые преимущества при применении с взвесями, для которых крупная фракция формирует, по меньшей мере, 10 мас.% от общего количества (мас./мас.) твердых фаз взвеси, причем более предпочтительны 10-50 мас.%. С другой стороны, обычные осаждающие схемы часто могут удовлетворительно функционировать только в том случае, когда процентное содержание крупных частиц составляет менее 5 мас.%.

Как уже отмечалось выше, материалом, к которому настоящее изобретение может быть эффективно применено, является красный шлам, полученный в результате процесса Байера. Однако это не единственный подходящий материал. Изобретение можно использовать с любой минеральной взвесью, содержащей крупные и мелкие (или только мелкие) частицы. Установку можно применять даже для осаждения песчаных взвесей, полученных при экстрагировании нефти из нефтеносных песков.

Изобретение особенно пригодно для гравитационных осадителей, имеющих центральную гребенку описанного выше типа. Конструкция по изобретению удерживает крупные частицы в зоне, удаленной от центрального выхода для нижнего схода.

Изобретение можно применять также с некруглыми гравитационными осадителями. В этих случаях бак может не иметь центра, т.е. точки, равноудаленной от боковых стенок. Тогда входное устройство для взвеси нужно отделить в горизонтальном направлении от вертикального ведущего вала гребенки и от любой зоны, не захватываемой крылом гребенки. Кроме того, если у такого гравитационного осадителя гребенка вращается вокруг центральной оси, а периферия зоны охвачена выступающими из мешалки крыльями, устройство ввода взвеси нужно расположить между центральной осью гребенки и периферией охваченной зоны.

Далее изобретение будет разъяснено более подробно со ссылками на примеры, которые приводятся только с целью иллюстрации.

Примеры

Сравнительный пример 1

Получили красный шлам из процесса гидролиза смеси бокситов (60% бокситов из Бразилии, 20% из Африки, 20% из Австралии) с применением обычного процесса Байера. Предназначенный для испытания образец шлама выбрали на одной из последних стадий технологической цепочки промывки этого продукта. Температура шлама составляла 30°С.

Примененный в этом примере осадитель представлял собой конструкцию, показанную на фиг.1, за исключением того, что бак оборудовали по схеме с центральной подающей камерой. Бак осадителя имел объем 1250 л и круглое поперечное сечение с конической конфигурацией у дна (угол 30°). Диаметр цилиндрической секции составлял 1,25 м, а общая высота вместе с конусом равнялась 1,6 м.

Бак снабдили гребенчатым механизмом, проворачивающимся со скоростью вращения, которую варьировали в интервале 0,1-2 оборота в минуту. Место сброса (выход для нижнего схода) находилось в центре дна.

Скорость потока, подающего взвесь, составляла 10 л/мин при концентрации твердых фаз, меняющейся в интервале 50-100 г/л. Подаваемые твердые фазы содержали 19 мас./мас.% крупных частиц, причем концентрацию измеряли для сухого вещества. Средний размер крупных частиц равнялся 450 мкм с широким распределением размеров. Длительность испытания составляла 48 ч.

Согласно результатам, полученным с этой центральной подающей камерой, концентрация твердых фаз нижнего схода равнялась 49%, а непроизводительные затраты времени составляли величину порядка 10%. Представленный на фиг.3 график (кривая А) демонстрирует изменение процентного содержания твердых фаз в зависимости от времени. Как можно видеть, изменение содержания твердых фаз нижнего схода имеет нерегулярный и периодически прерывающийся характер.

Основной пример 1

Все условия испытания в этом примере соответствовали условиям приведенного выше сравнительного примера, за исключением того, что распределительную камеру поместили на половине радиуса, измеренного от центра бака до стенки.

Подаваемые твердые фазы содержали 15 мас./мас.% крупных частиц, причем концентрацию измеряли для сухого вещества.

Согласно результатам, полученным с такой схемой, концентрация твердых фаз нижнего схода равнялась 55%, а непроизводительные затраты времени составляли величину порядка 0%. Представленный на фиг.3 график (кривая В) демонстрирует изменение процентного содержания твердых фаз в зависимости от времени. Процесс изменения содержания твердых фаз нижнего схода однозначно имеет вполне сглаженный и регулярный характер.

Основной пример 2

Все условия испытания в этом примере соответствовали условиям приведенного выше сравнительного примера, за исключением того, что распределительную камеру опять поместили на половине радиуса, измеренного от центра бака до стенки.

Подаваемые твердые фазы содержали 27 мас./мас.% крупных частиц, причем концентрацию измеряли для сухого вещества.

Согласно результатам, полученным с такой конструкцией, концентрация твердых фаз нижнего схода равнялась 60%, а непроизводительные затраты времени установки составляли величину порядка 0%. Представленный на фиг.3 график (кривая С) демонстрирует изменение процентного содержания твердых фаз в зависимости от времени. Процесс изменения содержания твердых фаз нижнего схода однозначно имеет вполне сглаженный и регулярный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ, УДАЛЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКОЙ СУСПЕНЗИИ | 2006 |

|

RU2420339C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2570459C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ТИТАНОМАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2330816C2 |

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

| Открытый гидроциклон-отстойник | 1977 |

|

SU701951A1 |

| Сгуститель | 1989 |

|

SU1632459A1 |

| СПОСОБ ОЧИСТКИ ПУЛЬПЫ ОТ ТОКСИЧНЫХ ПРИМЕСЕЙ, ТАКИХ КАК ЦИАНИДЫ, ТИОЦИАНАТЫ, ТЯЖЕЛЫЕ МЕТАЛЛЫ, ОРГАНИЧЕСКИЕ И НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2016 |

|

RU2676979C2 |

| Отстойник для жидкости | 1978 |

|

SU1009277A3 |

| УСТРОЙСТВО ДЛЯ ГИДРОТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2592093C1 |

| Тонкослойный полочный отстойник | 1985 |

|

SU1323124A1 |

Изобретение может быть использовано для очистки промышленных сточных вод. Осадитель для декантации минеральных взвесей содержит бак (11). В баке (11) формируется сгущенная взвесь в виде нижнего слоя (15) и осветленная жидкость в виде верхнего слоя (16). Бак (11) имеет боковую стенку (34), нижнюю стенку (36) в форме обратного конуса, верхнюю часть (14), центральную вертикальную ось (30), выход (18) для сгущенной взвеси в нижней стенке бака, выход (19) для слоя осветленной жидкости около верхней части (14) бака (11) и устройство (12) ввода взвеси. Устройство (12) имеет отверстие (12С), через которое свежая взвесь присоединяется к объему взвеси в баке (11). Бак также снабжен мешалкой (20), имеющей вертикальную ось (30), относительно которой мешалка вращается или совершает возвратно-вращательное движение. Отверстие (12С) для взвеси смещено в поперечном направлении по отношению к вертикальной оси (30) мешалки. Устройству (12) ввода взвеси придана форма, позволяющая свежей взвеси поступать в объем взвеси без аккумулирования твердых фаз из свежей взвеси непосредственно перед отверстием для взвеси. Технический результат: разработка способа декантации минеральных взвесей для обеспечения минимального количества нежелательных твердых осадков и замедление формирования вредных твердых осадков в осадителях. 2 н. и 13 з.п. ф-лы, 3 ил.

| US 4830507 A, 16.05.1989 | |||

| US 5407561 A, 18.04.1995 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГЕЛЬПЕРИН Н.С | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1981, с.32, с.66 | |||

| ОЧИСТНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1991 |

|

RU2081065C1 |

| US 4054514 А, 18.10.1977 | |||

| US 4273658 А, 16.06.1981 | |||

| US 4999115 А, 12.03.1991. | |||

Авторы

Даты

2008-02-10—Публикация

2002-11-05—Подача