Предлагаемое изобретение относится к области смешения компонентов взрывчатого состава, а конкретно - к технологии смешения компонентов взрывчатого состава, содержащего высокомолекулярное полимерное связующее (ВМПС), жидковязкие и порошкообразные компоненты.

Способ может быть применен при создании технологических процессов приготовления смеси компонентов взрывчатого состава, содержащего аналогично пластмассам отвержденные полимеры и наполнители.

С целью обеспечения возможности переработки взрывчатого состава, содержащего высокомолекулярное полимерное связующее, последнее разбавляют значительным количеством (до 85% по отношению к полимеру) низкомолекулярного пластификатора.

Существуют способы смешения взрывчатых составов в смесителе периодического действия (патенты США №3562364, 3807272, патент ФРГ №2303065, патент РФ №2167135), предусматривающие операции дозирования, сначала жидковязких компонентов в съемный корпус смесителя, затем загрузку порошкообразных компонентов отвердителя и последующее их перемешивание. Указанные способы применяются при смешении компонентов взрывчатого состава, не содержащего ВМПС.

Наиболее близким по технической сути и достигаемому техническому результату к заявленному способу является способ смешения взрывчатого состава по патенту РФ №2259984, кл. С06В 21/00, который опубликован 10.09.2005 г., принятый авторами за прототип. Указанный способ включает операции подготовки компонентов, дозирование жидковязких компонентов, предварительное смешивание порошкообразного отвердителя в пластификаторе в процессе подготовки компонентов, дозирование полученной смеси в смеситель и окончательное перемешивание.

Применение указанного способа позволяет получение состава с высокой живучестью за счет качественного распределения высокодисперсного порошкообразного отвердителя. Однако способ содержит не все признаки для обеспечения качественного смешения взрывчатого состава, содержащего ВМПС.

Существенным недостатком известного способа смешения компонентов взрывчатого состава, принятого за прототип, является то, что он не обеспечивает, как и при использовании способов - аналогов, качественного смешения компонентов взрывчатого состава, содержащего ВМПС и низкомолекулярный пластификатор в значительном количестве (до 85% по отношению к полимеру).

Технической задачей предлагаемого изобретения является создание способа смешения компонентов взрывчатого состава на основе ВМПС, обеспечивающего повышение интенсивности процесса пластификации ВМПС и качественное смешение компонентов и живучести взрывчатого состава за счет ведения процесса пластификации в среде инертного газа в ступенчатом режиме.

Технический результат при осуществлении изобретения достигается тем, что в известном способе смешения компонентов взрывчатого состава, включающем подготовку жидковязких, порошкообразных компонентов, дозирование их в смеситель и перемешивание, согласно изобретению в процессе подготовки жидковязких компонентов сначала смешивают высокомолекулярное полимерное связующее и пластификатор при соотношении 30:70 - 40:60 при температуре 65-85°С в течение 40-60 часов, затем вводят остальную часть пластификатора и смешивают при температуре 60-75°С в течение 3-9 часов, при этом в зону смешения высокомолекулярного полимерного связующего с пластификатором подают инертный газ с давлением 0,05-0,5 кгс/см2 и абсолютной массовой долей воды не более 0,8 г/м3.

Разбавление ВМПС низкомолекулярным пластификатором (пластификация) происходит в результате воздействия напряжений сдвига, возникающих при взаимном передвижении частиц полимера и пластификатора относительно друг друга в процессе перемешивания.

Вследствие большого отличия реологических свойств диспергируемой фазы (полимера) и дисперсной среды (пластификатора), несмотря на то, что последняя подвергается значительным деформациям сдвига, диспергируемая фаза при высокой степени ее разбавления практически не деформируется. Это приводит к снижению интенсивности процесса и увеличению его продолжительности.

Кроме того, в процессе пластификации в результате взаимодействия пластификатора с ВМПС в присутствии кислорода воздуха происходит его деструкция, приводящая к снижению живучести взрывчатого состава.

Существенной особенностью предлагаемого способа смешения компонентов взрывчатого состава, направленной на повышение интенсивности процесса, на обеспечение качества смешения компонентов и живучести взрывчатого состава, является то, что в процессе подготовки жидковязких компонентов сначала смешивают высокомолекулярное полимерное связующее и пластификатор при соотношении 30:70 - 40:60 при температуре 65-85°С в течение 40-60 часов. Затем вводят остальную часть пластификатора и смешивают при температуре 60-75°С в течение 3-9 часов. Процесс пластификации ведут при подаче в зону смешения ВМПС с пластификатором инертного газа с давлением 0,05-0,5 кгс/см2 и абсолютной массовой долей воды не более 0,8 г/м3.

Благодаря выбранному оптимальному соотношению ВМПС с пластификатором и температуре пластификации обеспечиваются максимальные сдвиговые усилия при перемешивании потоков компонентов, сокращается продолжительность процесса.

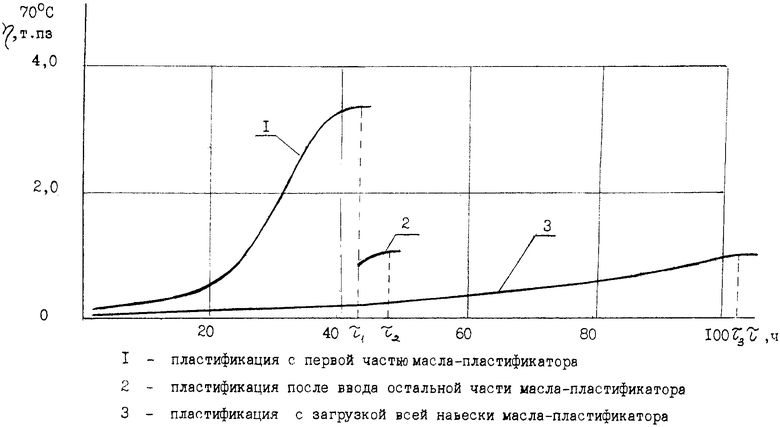

Характер изменения вязкости смеси при пластификации полимерного связующего с молекулярной массой 35·103 единиц в масло-пластификаторе приведен на чертеже. На данном примере в процессе подготовки жидковязких компонентов взрывчатого состава сначала смешивали полимерное связующее и масло-пластификатор при соотношении 33:67 и температуре 75°С. Характер изменения вязкости смеси при этом описывается кривой 1. Из чертежа также видно, что за первые 17 часов перемешивания нарастание вязкости смеси происходит относительно медленно. Далее процесс пластификации ускоряется и через τ1=43 часам перемешивания вязкость смеси стабилизируется, что характеризует о завершении процесса пластификации с первой частью масла-пластификатора. После чего в смесь вводили остальную часть масла-пластификатора и смешивали при температуре 70°С в течение 5 часов. Изменение вязкости смеси показано на кривой 2. Общее время τ2 процесса составило 48 часов.

В случае смешивания полимерного связующего без разделения масла-пластификатора на части (со всей навеской масла-пластификатора) в соотношении 25:75 (кривая 3) процесс пластификации происходит медленно и заканчивается через τ3≈102 часам.

Дополнительные примеры конкретного исполнения способа приведены в таблицах 1, 2. Из данных таблицы 1 следует, что авторам удалось выбрать такие параметры ведения предлагаемого способа смешения компонентов взрывчатого состава, которые обеспечивают высокую интенсивность пластификации за счет выбора оптимального соотношения полимерного связующего с масла-пластификатором и температуры (опыты №2-7). При соотношении полимерного связующего к масло-пластификатору более 40:60 пластификация не ускоряется, а энергозатраты резко возрастают, т.к. вязкость смеси в этих условиях достигает более 6,5 т.пз (опыт №8); при соотношениях менее 30:70 исходная вязкость смеси становится низкой, что приводит к снижению производительности процесса (опыт №1). При подъеме температуры выше 85°С происходит снижение живучести взрывчатого состава из-за изменения структуры полимерного связующего под воздействием высокой температуры в присутствии масла-пластификатора (опыт №9); при снижении температуры (T1) ниже 65°С, температуры (T2) ниже 60°С время пластификации удлиняется на 18% (опыт №10).

В предлагаемом способе смешения компонентов взрывчатого состава повышение его живучести достигается за счет подачи в зону смешения полимерного связующего с маслом-пластификатором инертного газа, например азота, с давлением 0,05-0,5 кгс/см2 и абсолютной массовой долей воды не более 0,8 г/м3 (опыты №3-5, Таблица 2). Благодаря проведению пластификации в среде азота полимерное связующее изолируется от кислорода воздуха и тем самым исключается его деструкция, изменение молекулярной массы и снижение живучести взрывчатого состава.

Применение азота с влажностью не более 0,8 г/м3 исключает попадание влаги в зону смешения компонентов взрывчатого состава. Осуществление способа с подачей азота с давлением менее 0,05 кгс/см2 (опыт №2) и в среде кислорода воздуха (опыт №1) приводит к резкому изменению молекулярной массы полимерного связующего, снижению живучести взрывчатого состава. Повышение давления азота сверх 0,5 кгс/см2 (опыт №6) является нецелесообразным, т.к. уже при давлении 0,5 кгс/см2 обеспечивается полная изоляция полимера от кислорода воздуха.

Применение описанного способа смешения компонентов взрывчатого состава позволяет повысить интенсивность процесса пластификации, качество смешения компонентов и живучести взрывчатого состава. Указанные преимущества подтверждены изготовлением по описанному способу опытных партий изделий на заводе им. С.М.Кирова.

Примечание. В таблице 1 приняты следующие обозначения:

С - соотношение полимерного связующего с первой частью масла- пластификатора, %;

Т1, τ1 - температура (°С) и продолжительность пластификации (час) с первой частью масла-пластификатора, соответственно;

Т2, τ2 - температура (°С) и продолжительность пластификации (час) после ввода остальной части масла-пластификатора, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2378239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2007 |

|

RU2350588C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2422416C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2401825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2382017C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287508C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2010 |

|

RU2451649C1 |

| СОСТАВ ДЛЯ ГЕРМЕТИЗАЦИИ ЭЛЕМЕНТОВ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 2006 |

|

RU2303620C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2259984C1 |

Изобретение относится к взрывчатым веществам. Предложен способ смешения компонентов взрывчатого состава, который включает подготовку жидковязких, порошкообразных компонентов, дозирование их в смеситель и перемешивание. В процессе подготовки жидковязких компонентов сначала смешивают высокомолекулярное полимерное связующее и пластификатор при соотношении 30:70-40:60 при температуре 65-85°С в течение 40-60 часов. После чего загружают оставшуюся часть пластификатора и перемешивают при температуре 60-75°С в течение 3-9 часов. Процесс смешения ведут при подаче инертного газа с давлением 0,05-0,5 кгс/см2 и абсолютной массовой долей воды не более 0,8 г/см3. Изобретение позволяет повысить интенсивность процесса пластификации, качество смешения компонентов и живучести взрывчатого состава. 1 ил., 2 табл.

Способ смешения компонентов взрывчатого состава, включающий подготовку жидковязких, порошкообразных компонентов, дозирование их в смеситель и перемешивание, отличающийся тем, что в процессе подготовки жидковязких компонентов сначала смешивают высокомолекулярное полимерное связующее и пластификатор при соотношении 30:70÷40:60 при температуре 65-85°С в течение 40-60 ч, затем вводят остальную часть пластификатора и смешивают при температуре 60-75°С в течение 3-9 ч, при этом в зону смешения высокомолекулярного полимерного связующего с пластификатором подают инертный газ с давлением 0,05-0,5 кгс/см2 и абсолютной массовой долей воды не более 0,8 г/м3.

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2004 |

|

RU2259984C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2272801C1 |

| СМЕСЕВОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2003 |

|

RU2258057C2 |

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2000 |

|

RU2183608C2 |

| GB 1111391 А, 24.04.1968 | |||

| US 4177227 A, 04.12.1979. | |||

Авторы

Даты

2008-02-10—Публикация

2006-07-20—Подача