Изобретение относится к ракетной технике, а именно к смесевым твердым ракетным топливам (СТРТ).

Наиболее эффективно настоящее изобретение может быть использовано в ракетных топливах к малогабаритным переносным ракетным комплексам РЗРК.

Изобретение может использоваться к ракетным зарядам СТРТ диаметром от 50 до 200 мм различного назначения - управляемым ракетам тактического и оперативно-тактического назначения типа ЗУР.

Постоянно совершенствующиеся средства защиты боевой техники делают актуальным изыскание путей существенного увеличения поражающего осколочно-фугасного действия зенитных, противокорабельных, наземных и др. типов управляемых ракет.

Техническими решениями в этом направлении до последнего времени являются лишь модификации систем поиска, наведения на цель, некоторые конструктивные изменения боевых частей (БЧ), и эффект увеличения поражающего действия связан с оптимизацией доставки к поражаемой цели БЧ. Однако во всех случаях собственно поражающий эффект решается только за счет энергии взрыва ограниченного по массе заряда взрывчатого вещества (ВВ) в БЧ.

Известно, что маршевый заряд топлива, например в ЗУР, полностью сгорает лишь на предельных расстояниях стрельбы. В большинстве случаев к моменту встречи с целью остается неизрасходованной такое количество топлива, которое по массе (в зависимости от встречного или догонного курса) может существенно превышать всю массу заряда БЧ (в два-три и более раз).

Одновременный подрыв БЧ ракеты и несгоревших остатков СТРТ мог бы значительно повысить поражающее действие ЗУР, однако осуществить вышеуказанное, например, в современных ПЗРК типа «Стингер» и «Стрела-2М», невозможно. Это обусловлено тем, что применяемые в них СТРТ [1, 2, 3] на основе перхлората аммония (ПХА) и неактивных связующих в заданных габаритах маршевых двигателей недетонационноспособны, так как критический диаметр детонации (dкр) подобных ракетных топлив на порядок больше диаметров зарядов, используемых в ЗУР и других управляемых ракетах.

Поэтому при подрыве БЧ существующих ЗУР несгоревшая часть ракетного топлива разбрасывается, не внося вклада в поражающее действие.

Осуществить подрыв несгоревшей части топлива возможно, используя известный состав [4]. Основным недостатком этого детонационноспособного топлива, как и других аналогичных, применяемых в крупногабаритных ракетах [5, 6], является очень высокая возбудимость их к детонации и, следовательно, повышенная взрывоопасность как при промышленном производстве (большое количество одновременно находящихся в промышленных операциях малогабаритных зарядов), так и, что особенно существенно, при эксплуатации малогабаритных незащищенных ПЗРК. Из-за высокого содержания в таких топливах мощных взрывчатых веществ (от 40 до 50 массовых процентов октогена и плюс от 20 до 35 массовых процентов нитроглицерина) прострел пулей или удар осколком по топливному заряду через корпус ракеты приводит к детонации ПЗРК и гибели операторов. В то время как крупногабаритные ракеты запускаются дистанционно в отсутствии людей, а при транспортировке они надежно защищены от поражения многослойной укупоркой, чем выполняются ТЗ по эксплуатационным воздействиям.

Другой недостаток подобных высокосодержащих ВВ составов - высокая зависимость скорости горения от давления в камере сгорания (показатель степени в законе скорости горения от давления более 0,5), что не позволяет получить необходимые тяговые характеристики, например, на маршевом режиме работы ракетного двигателя (ПЗРК).

Прототипом данного технического решения, как наиболее близкого по технической сущности и достигаемому результату, является смесевое твердое ракетное топливо (широко используемое в малогабаритных ракетных системах различного назначения), содержащее, мас.% [7]:

(Патент США 3984265, МПК4 С 06 D 5/06, опубл. 05.10.76).

Основной недостаток состава-прототипа в том, что он не позволяет осуществить подрыв остатка топлива, не сгоревшего к моменту встречи, с целью, так как критический диаметр детонации его составляет более 1000 мм, что намного больше размеров зарядов, применяемых в малогабаритных ЗУР.

Кроме того, технологические свойства топливной массы состава-прототипа из-за большой вязкости от 15000 до 25000 пуаз и низкой «живучести» (5-6 часов), т.е. времени, в течение которого она сохраняет вязкотекучее состояние при технологических температурах, не позволяют перерабатывать ее на полуавтоматических линиях, применяемых в промышленности для массового производства длинномерных, например малогабаритных зарядов для ЗУР.

В основу настоящего изобретения положена задача создания СТРТ, которое обеспечило бы возможность возбуждения детонации в остатке заряда к моменту встречи ракеты с целью и одновременно взрывобезопасность при эксплуатации снаряженного ракетного комплекса в боевых и походных условиях, при этом технологические свойства топливной массы должны позволять безопасно изготавливать длинномерные, в том числе малогабаритные заряды в промышленных условиях.

Технический результат от использования изобретения заключается в обеспечении детонационных свойств топлив в малогабаритных зарядах при сохранении эксплуатационной и производственной взрывобезопасности ракеты и улучшения технологических свойств топливной массы.

Указанный технический результат достигается тем, что смесевое твердое ракетное топливо, включающее перхлорат аммония, порошок алюминия, эпоксидную смолу, углеводородное связующее, пластификатор и отвердитель, согласно изобретению дополнительно содержит мощное взрывчатое вещество - гексоген или октоген, лецитин и диэтилферроцен, в качестве углеводородного связующего содержит дивинилнитрильный каучук с концевыми карбоксильными группами, в качестве пластификатора - диоктилсебацинат, а в качестве отвердителя - окись свинца при следующем соотношении компонентов, мас.%:

Введение в СТРТ гексогена или октогена в количестве от 15 до 35 мас.% обеспечивает возможность возбуждения детонации в заряде и достаточную взрывобезопасность ракеты при эксплуатации. При содержании в топливе гексогена или октогена менее 15 мас.% не обеспечивается инициирование детонационного процесса; при содержании этих веществ более 35 мас.% существенно увеличивается детонационная способность и, соответственно, взрывоопасность, а также зависимость скорости горения топлива от давления в камере сгорания.

В преимущественном варианте исполнения изобретения в состав топлива вводится гексоген, что более целесообразно для производства зарядов к переносным, в том числе индивидуального пользования ЗУР типа «Стингер», «Стрела».

В других ЗУР, когда требуется большая энергетика состава, возможно использование состава топлива с октогеном.

При вводе ВВ в состав топлив для соблюдения требования к детонационной способности зарядов ТРТ с их одновременной взрывобезопасностью в составе ракетного комплекса необходимо выполнение следующих технических критериев: критический диаметр детонации заряда топлива должен отвечать неравенству 15 мм <dкр<40 мм, а критическое давление возбуждения детонации - 1,8 ГПа ≤Рк<4,0 ГПа (работы ЦНИИХМ).

Использование в топливе в качестве пластификатора диоктилсебацината способствует значительному улучшению реологических свойств топливной массы (уменьшается вязкость с 15000-25000 до 6000-7500 пуаз и предельное напряжение сдвига σсд), что обеспечивает возможность изготовления малогабаритных длинномерных зарядов методом свободного литья, в том числе и изделий, армированных тонкими теплопроводящими нитями (серебра и др.) на действующем в промышленности оборудовании.

Использование диэтилферроцена в качестве активатора горения повышает скорость горения СТРТ, улучшает зависимость скорости горения от давления в камере сгорания и, кроме того, способствует снижению вязкости топливной массы, поскольку диэтилферроцен, представляя собой легкоподвижную жидкость, является дополнительным пластификатором полимерного связующего.

Использование в качестве углеводородного связующего дивинилнитрильного каучука с концевыми карбоксильными группами улучшает и технологические свойства топливной массы, и физико-химическую стабильность топлива, так как нитрильные группы этого полимера являются химическими стабилизаторами для нитроаминов, включенных в состав.

Использование в качестве отвердителя каучука с концевыми карбоксильными группами окиси свинца увеличивает «живучесть» топливной массы до 12 часов, что необходимо для длительного технологического процесса, особенно при изготовлении малогабаритных зарядов, и заданный уровень физико-механических свойств отвержденного топлива.

В преимущественном варианте исполнения состав содержит компоненты в следующем соотношении, мас.%:

Это топливо целесообразно использовать в зарядах к ПЗРК и др. малогабаритных (d=50-150 мм) ЗУР, когда наиболее высокие требования предъявляют к безопасности.

Технические критерии (см. выше) детонационной способности СТРТ с одновременным соблюдением эксплуатационных требований по чувствительности к прострелу пулей, осколками и падению выдвигаются впервые. Выбранный ингредиентный состав и избранное соотношение составляющих компонентов позволяют, с одной стороны, осуществлять безопасное изготовление, в частности, малогабаритных твердотопливных зарядов на действующем оборудовании, так и полностью выполнять требования к реологическим свойствам для топливных масс, перерабатываемых методом свободного литья. С другой стороны, компоновка рецептуры обеспечивает и надежное возбуждение детонации при оптимизации узла подрыва, так как критическое давление возбуждения детонации составляет от 1,9 до 2,1 ГПа, а критический диаметр детонации от 25 до 30 мм.

Использование изобретения предназначается для существенного увеличения поражающего осколочно-фугасного действия ПЗРК, ЗУР и других управляемых ракет путем подрыва несгоревшей части заряда топлива.

Эффект взрыва остатков топлива с учетом его повышенного тротилового эквивалента может достигать 2,3 и более величин от массы заряда боевой части, при этом в 1,2-2,5 более раза увеличивается радиус поражения, а также степень разрушения при одинаковом расстоянии подлета к цели сравнительно с ЗУР на штатном СТРТ.

Пример. Изготовление и переработка топлива осуществляются по известной технологии. Для приготовления опытных образцов использовали серийные компоненты: перхлорат аммония ГОСТ 84-942-82, эпоксидную смолу ГОСТ 10587-93, порошок алюминия марки АСД-4 ТУ 48-5-226-87, окись свинца ГОСТ 9199-78, диэтилферроцен ТУ 6-02-593-75, диоктилсебацинат ГОСТ 8728-88, дивинилнитрильный каучук с концевыми карбоксильными группами (СКН-10КТР) ТУ 003124-80, лецитин ГОСТ 14922-77, гексоген ГОСТ В 20395-76 и октоген ГОСТ В 842151-84.

Перхлорат аммония применялся двух фракций: крупная с размером частиц от 160 до 315 мкм (в количестве от 60 до 80%) и мелкая с размером частиц менее 50 мкм (от 20 до 40%). Мелкая фракция может быть с округлой формой кристаллов (марка РА), а также и в виде частиц, получаемых путем дробления крупных кристаллов ПХА. В этом случае для уменьшения слеживаемости измельченного ПХА в него добавляют аэросил ГОСТ 14922-77 (от 0,1 до 0,3 мас.% от массы мелкой фракции ПХА).

Окись свинца предварительно измельчают до размера частиц от 10 до 50 мкм.

Диэтилферроцен, диоктилсебацинат, гексоген и октоген предварительной подготовки не требуют.

Сначала в отдельном реакторе приготовляется связующее, состоящее из каучука, эпоксидной смолы, диоктилсебацината, диэтилферроцена и лецитина. Процесс смешения осуществляется в реакторе с принудительным перемешиванием или в смесителях объемного типа при технологической температуре 55±5°С. Например, для изготовления состава 3 (см. таблицу) берут следующие навески (для получения 1 кг топлива): 100 г каучука, 20 г эпоксидной смолы, 20 диоктилсебацината, 10 г диэтилферроцена, 0,5 г лецитина. Перемешивание ингредиентов производится до получения однородной массы, для реактора с мешалкой время перемешивания составляет от 0,5 до 2 час, для смесителя объемного типа - не менее 3 час.

В приготовленное разогретое до 60±5°С связующее последовательно загружают порошок алюминия, смесь фракций перхлората аммония, окись свинца, гексоген или октоген с обязательным перемешиванием в течение 0,5 часа после каждой очередной загрузки компонентов. Полученную топливную массу (без охлаждения) используют для формования зарядов непосредственно из смесителя или с помощью промежуточной емкости на полуавтоматах разливки методом свободного литья. Отверждение топливной массы происходит в течение от 5 до 10 суток (в зависимости от габаритов зарядов) при температуре в камере отверждения 80±5°С.

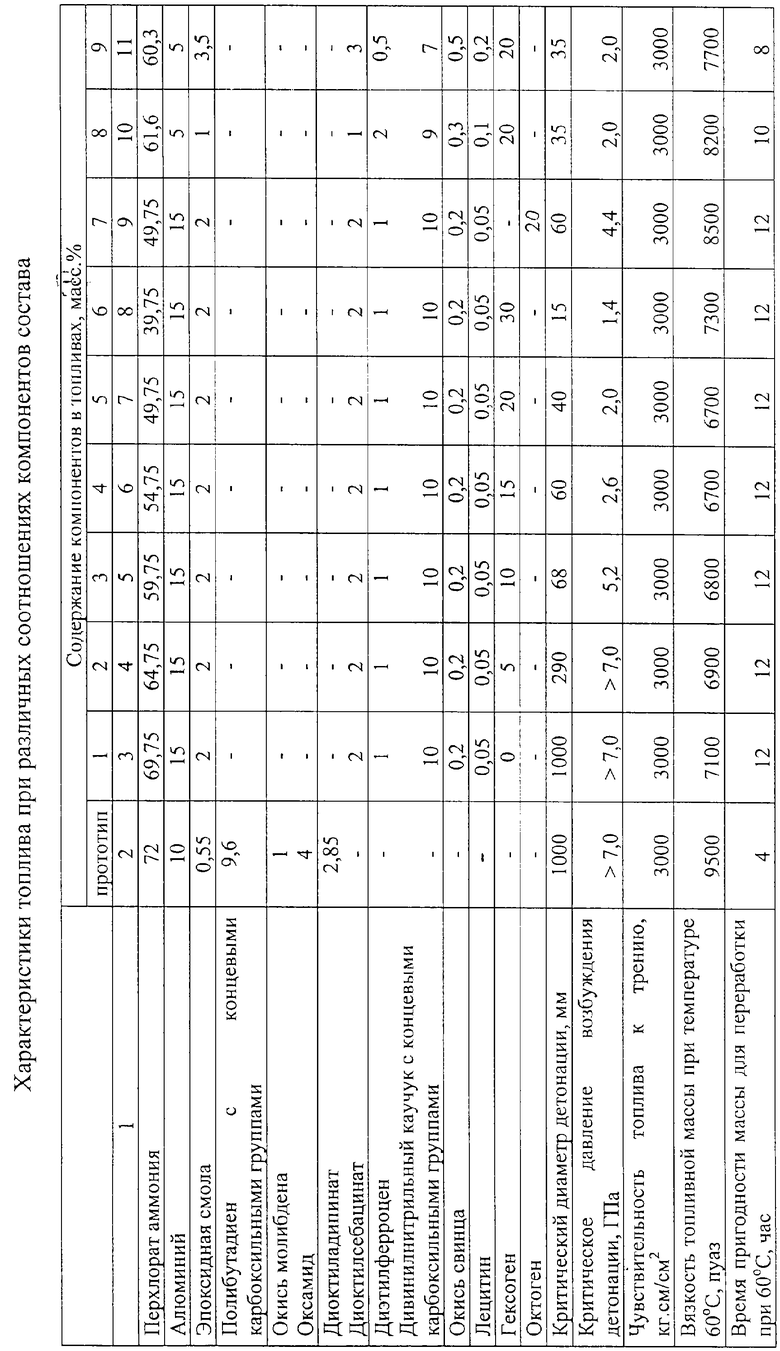

Соотношения компонентов в образцах заявляемого состава и прототипа, а также характеристики образцов состава приведены в таблице 1.

Характеристики опытных образцов топлива определялись в соотношении с ОСТ В 84-1627-85, ОСТ В 84-980-80, фракционный состав перхлората аммония применялся по ОСТ В 84-959-83.

Данные в таблице свидетельствуют о том, что критический диаметр детонации заявленного состава топлива может изменяться от 15 до 60 мм, а вязкость при 60°С уменьшена до 6700-7700 пуаз при сохранении живучести в течение 10-12 часов, что в 2-3 раза превышает живучесть прототипа. При снижении критического диаметра детонации топлива до 15 мм чувствительность к ударно-волновому воздействию детонации (Рк) уменьшается с 4,4 до 2,0 ГПа.

Разработанное топливо позволило достигнуть технического результата - обеспечение детонационной способности в малогабаритных зарядах в диаметре до 15 мм при сохранении чувствительности к механическим воздействиям на уровне прототипа и улучшении реологии (технологичности) массы.

Указанные свойства разработанного топлива решают проблему существенного увеличения поражающего действия ракет за одновременный подрыв боевой части и несгоревшего, к моменту встречи с целью, остатка топлива, масса которого тем больше, чем меньше дальность полета ракеты до цели.

Работоспособность топлива на гексогене проверена в стендовых условиях в модельных, а также при полигонных испытаниях натурных РД с подтверждением указанного эффекта. Натурные испытания в большом, необходимом для госприемки, объеме проведены на ПЗРК «Игла», прототипе «Стрелы» с недетонационноспособным топливом.

Состав рекомендуется для использования как преимущественно в малогабаритных ЗУР, так и в ракетах тактического (средней дальности) назначения типа ЗУР.

В полном объеме топливо проверено только с гексогеном, но притязания авторов распространяются также на составы с октогеном в соответствии с формулой изобретения.

Источники информации

1. Зенитные ракетные и ракетно-пушечные комплексы кап.стран (обзор иностранной печати) под ред. С.Н.Федосеева. Научно-информ. Центр, 1986, стр.72-78.

2. Переносной ЗРК 9К38, ТО и инструкции по эксплуатации, КБМ. М.: Воениздат.

3. Патент RU 2111445 С1, МПК 6 F 42 B 15/00, опубл. 20.05.98.

4. Патент США 3764418, МПК С 06 D 5/06, опубл. 09.10.73.

5. Патент США 3957549, МПК С 06 В 45/10, опубл. 18.05.76.

6. 7-й Симпозиум по детонации, США, 1980 г.

7. Патент США 3984265, МПК С 06 D 5/06, опубл. 05.10.76 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕНИТНАЯ УПРАВЛЯЕМАЯ РАКЕТА | 2002 |

|

RU2222770C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2649573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2015 |

|

RU2602120C2 |

| РАКЕТНОЕ ТОПЛИВО | 2021 |

|

RU2761188C1 |

| СПОСОБ СНИЖЕНИЯ ЛЕТУЧЕСТИ ИЗ ТВЕРДОТОПЛИВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА ЖИДКИХ ФЕРРОЦЕНОВЫХ СОЕДИНЕНИЙ И ВЫСОКОМОДУЛЬНАЯ ТВЕРДОТОПЛИВНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ КАРБОКСИЛАТНОГО КАУЧУКА И ЖИДКОГО ФЕРРОЦЕНСОДЕРЖАЩЕГО КАТАЛИТИЧЕСКИ АКТИВНОГО ПЛАСТИФИКАТОРА | 2003 |

|

RU2276162C2 |

| Малогабаритный импульсный РДТТ, работающий в режиме низкоскоростной детонации | 2016 |

|

RU2644804C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2000 |

|

RU2180328C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РЕГЕНЕРАЦИИ НИТРАМИНОВ ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 1998 |

|

RU2145588C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ МАКЕТНЫХ ЗАРЯДОВ | 2011 |

|

RU2475466C1 |

Изобретение относится к ракетной технике. Предложено смесевое твердое ракетное топливо, содержащее перхлорат аммония, порошок алюминия, дивинилнитрильный каучук с концевыми карбоксильными группами, эпоксидную смолу, пластификатор - диоктилсебацинат и диэтилферроцен, отвердитель - окись свинца, лецитин и гексоген или октоген. Изобретение направлено на создание смесевого твердого ракетного топлива, детонирующего в малогабаритных зарядах при сохранении эксплуатационной и производственной взрывобезопасности ракеты. Топливо данного состава позволяет обеспечить детонацию остатков заряда при подлете к цели, осколочно-фугасное действие управляемых ракет диаметром от 60 мм. 1 табл.

Смесевое твердое ракетное топливо, включающее перхлорат аммония, порошок алюминия, эпоксидную смолу, углеводородное связующее, пластификатор и отвердитель, отличающееся тем, что оно дополнительно содержит гексоген или октоген, лецитин и диэтилферроцен, в качестве углеводородного связующего оно содержит дивинилнитрильный каучук с концевыми карбоксильными группами, в качестве пластификатора - диоктилсебацинат, а в качестве отвердителя - окись свинца при следующем соотношении компонентов, мас.%:

| US 3984265 А, 05.10.1976 | |||

| US 3957549 А, 18.05.1976 | |||

| ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО | 2000 |

|

RU2170722C1 |

| ОТОБРАЖЕНИЕ ОБЪЕМА С ИСПОЛЬЗОВАНИЕМ ОПТИЧЕСКИХ ДАТЧИКОВ ФОРМЫ | 2013 |

|

RU2666580C2 |

| US 3666575 А, 30.05.1972. | |||

Авторы

Даты

2005-08-10—Публикация

2003-10-28—Подача