Изобретение относится к процессу приготовления взрывчатого состава, в том числе смесевого ракетного твердого топлива, и формования из него изделия с применением вертикального смесителя со съемным корпусом.

Существующие в настоящее время способы смешения компонентов взрывчатого состава на вертикальном смесителе, патент США №3807272, патент ФРГ №2303065, патент РФ №2167135, имеют ограничение по применению для переработки составов с высоким пределом текучести из-за капсуляции воздуха в составе при выводе мешалок из корпуса смесителя, который в последующем попадает в виде воздушных включений в изделие и приводит к нарушению его монолитности.

Наиболее близким аналогом, взятым за прототип, является способ изготовления зарядов из смесевого твердого топлива по патенту РФ №2226520. Способ включает дозирование жидковязких, порошкообразных компонентов, перемешивание их в вертикальном смесителе со съемным корпусом сначала при атмосферном давлении, затем под вакуумом, отсоединение корпуса смесителя от смесительной головки и формование изделия.

Однако известный способ, принятый за прототип, так же, как и способы-аналоги, содержит не все признаки, направленные на улучшение реологических свойств состава и тем самым на исключение капсуляции воздуха в составе при отсоединении корпуса смесителя от смесительной головки.

Технической задачей настоящего изобретения является создание способа изготовления изделия из взрывчатого состава, обеспечивающего улучшение реологических характеристик состава и исключение капсуляции воздуха в составе при отсоединении корпуса смесителя от смесительной головки.

Технический результат достигается тем, что в способе изготовления изделия из взрывчатого состава, включающем дозирование жидковязких и порошкообразных компонентов взрывчатого состава, перемешивание их в вертикальном смесителе со съемным корпусом сначала при атмосферном давлении, затем под вакуумом, отсоединение корпуса смесителя от смесительной головки и формование изделия, согласно изобретению перемешивание взрывчатого состава под вакуумом проводят в две ступени, при этом на первой ступени перемешивание ведут при остаточном давлении 27-40 кПа в течение 5-15 мин, на второй ступени - при остаточном давлении 0,7-2,7 кПа в течение 60-120 мин, перед отсоединением корпуса смесителя от смесительной головки выдерживают взрывчатый состав в смесителе при остановленных мешалках и атмосферном давлении в течение 120-360 мин при температуре 40-70°С, после чего создают вакуум в смесителе с остаточным давлением 0,7-2,7 кПа, перемешивают взрывчатый состав в течение 5-10 мин.

Наличие в описываемом способе изготовления изделия из взрывчатого состава совокупности действий, порядка их выполнения во времени и условий, обеспечивающих возможности выполнения этих действий, позволяет, в частности, за счет:

- перемешивания состава под вакуумом при двухступенчатом изменении остаточного давления: на первой ступени при остаточном давлении 27-40 кПа в течение 5-15 мин, на второй ступени при остаточном давлении 0,7-2,7 кПа в течение 60-120 мин - обеспечить улучшение реологических свойств состава за счет создания оптимальных условий для смачивания порошкообразных компонентов и вытеснения воздуха из пор твердой фазы в процессе перемешивания;

- выдерживания состава в смесителе перед отсоединением корпуса смесителя от смесительной головки при остановленных мешалках и атмосферном давлении в течение 120-360 мин при температуре 40-70°С - улучшить реологические свойства состава за счет более полного смачивания твердых частиц порошкообразных компонентов жидковязкими компонентами после завершения приготовления состава и вытеснения из него воздуха в результате происходящих на контактной поверхности компонентов диффузионных процессов;

- создания вакуума в смесителе с остаточным давлением 0,7-2,7 кПа после выдержки, перемешивания взрывчатого состава в течение 5-10 мин - обеспечить разрушение тиксотропных связей в составе непосредственно перед извлечением мешалок из него, улучшить реологические свойства, исключить капсуляцию воздуха в составе.

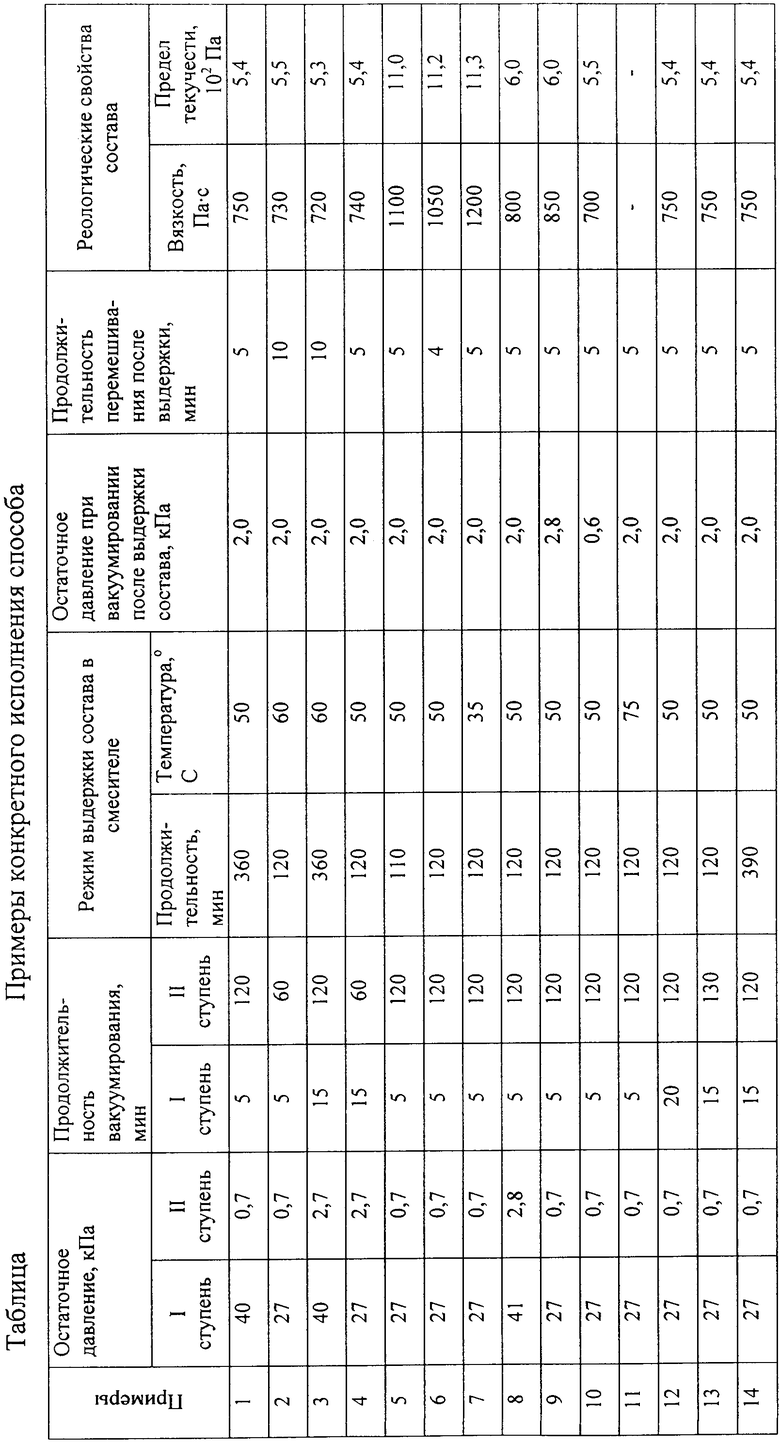

Примеры конкретного исполнения способа приведены в таблице. Из данных таблицы видно, что авторам удалось выбрать такие режимы и последовательность выполнения операций способа, которые позволили достичь поставленной технической задачи - обеспечить улучшение реологических свойств состава, и исключить капсуляцию воздуха в составе при отсоединении корпуса смесителя от смесительной головки (примеры 1-4).

Отклонение параметров ведения процесса за пределы, предусмотренные способом, приводит к:

- ухудшению реологических свойств состава и капсуляцию воздуха в составе при отсоединении корпуса смесителя от смесительной головки: из-за недостаточного времени выдержки (пример 5) и времени перемешивания после выдержки (пример 6) состава в смесителе; из-за низкой температуры состава в смесителе при выдержке (пример 7);

- неполному удалению воздушных включений из состава из-за высокого уровня остаточного давления (примеры 8, 9);

- потере летучих компонентов из-за низкого уровня остаточного давления при вакуумировании (пример 10);

- потере «жизнеспособности» состава из-за высокой температуры при выдержке состава в смесителе (пример 11);

- необоснованному увеличению производственного цикла смешения компонентов состава (примеры 12-14).

Предлагаемый способ смешения компонентов взрывчатого состава с положительным результатом прошел опытную проверку на ФКП «Пермский пороховой завод». Способ обеспечивает качественное изготовление изделий из взрывчатых составов с применением вертикального смесителя со съемным корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2288204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2367640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2310637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2333188C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2009 |

|

RU2401825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2413708C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2318788C1 |

Изобретение относится к технологии изготовления изделий из взрывчатого состава. Способ изготовления изделия из взрывчатого состава включает дозирование жидковязких и порошкообразных компонентов взрывчатого состава, перемешивание их в вертикальном смесителе со съемным корпусом сначала при атмосферном давлении, затем под вакуумом, отсоединение корпуса смесителя от смесительной головки и формование изделия. Перемешивание компонентов взрывчатого состава под вакуумом проводят в две ступени. На первой ступени перемешивание ведут при остаточном давлении 27-40 кПа в течение 5-15 мин, а на второй ступени - при остаточном давлении 0,7-2,7 кПа в течение 60-120 мин. Перед отсоединением корпуса смесителя от смесительной головки выдерживают взрывчатый состав в смесителе при остановленных мешалках и атмосферном давлении в течение 120-360 мин при температуре 40-70°С. После этого создают вакуум в смесителе с остаточным давлением 0,7-2,7 кПа и перемешивают взрывчатый состав в течение 5-10 мин. Изобретение позволяет улучшить реологические свойства взрывчатого состава, исключить капсуляцию воздуха в составе при отсоединении корпуса смесителя от смесительной головки. 1 табл.

Способ изготовления изделия из взрывчатого состава, включающий дозирование жидковязких и порошкообразных компонентов взрывчатого состава, перемешивание их в вертикальном смесителе со съемным корпусом сначала при атмосферном давлении, затем под вакуумом, отсоединение корпуса смесителя от смесительной головки и формование изделия, отличающийся тем, что перемешивание компонентов взрывчатого состава под вакуумом проводят в две ступени, при этом на первой ступени перемешивание ведут при остаточном давлении 27-40 кПа в течение 5-15 мин, на второй ступени - при остаточном давлении 0,7-2,7 кПа в течение 60-120 мин, перед отсоединением корпуса смесителя от смесительной головки выдерживают взрывчатый состав в смесителе при остановленных мешалках и атмосферном давлении в течение 120-360 мин при температуре 40-70°С, после чего создают вакуум в смесителе с остаточным давлением 0,7-2,7 кПа, перемешивают взрывчатый состав в течение 5-10 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2288204C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245311C1 |

| US 3562364 А, 09.02.1971 | |||

| ШТАММ МИЦЕЛИАЛЬНОГО ГРИБА TRICHODERMA LONGIBRACHIATUM - ПРОДУЦЕНТ ЦЕЛЛЮЛАЗ, БЕТА-ГЛЮКАНАЗ И КСИЛАНАЗ | 2005 |

|

RU2303065C1 |

Авторы

Даты

2009-03-27—Публикация

2007-07-16—Подача