Область техники, к которой относится изобретение

Настоящее изобретение относится к полностью ароматическим полиамидным волокнам, содержащим глиноземный минерал со слоистой структурой, и способу их получения. Более конкретно, настоящее изобретение относится к полностью ароматическим полиамидным волокнам, содержащим глиноземный минерал со слоистой структурой и имеющим улучшенные механические свойства, особенно ударную вязкость, и к способу их получения.

Описание уровня техники

В последние годы значительный интерес сосредоточивается на обеспечении высокой стоимости, добавленной обработкой полимеров, и улучшении их эксплуатационных качеств. Многокомпонентные материалы, полученные путем введения наполнителя в полимер, активно разрабатывались с целью обеспечения высокой стоимости, добавленной обработкой полимеров, и высоких эксплуатационных качеств полимеров. В прошлом были использованы волокнистые или игольчатые наполнители в качестве упрочняющих наполнителей с целью улучшения механических свойств и термостойкости полимеров, и в результате были усовершенствованы известные полимерные материалы по показателям предел прочности на разрыв, модуль упругости, предел прочности при изгибе, термическая формоустойчивость и характеристики ползучести, а также по различным другим свойствам, таким как усовершенствованное основание (сопротивление искривлению), сопротивление износу, поверхностная твердость, термостойкость и ударопрочность.

Однако известно, что на прочность многокомпонентного материала сильно влияет не только прочность полимера, играющего роль матрицы многокомпонентного материала, а также прочность собственно наполнителя, но также и адгезия на поверхности раздела между наполнителем и полимером, и качество смачиваемости полимера с наполнителем оказывают влияние не только на легкость получения, но также на прочность конечного продукта. В связи с указанными причинами не всегда можно получить многокомпонентный материал, имеющий отличную прочность, даже если для материала используется наполнитель или полимер, имеющий высокую прочность и эластичность.

Более того, общеизвестно, что многокомпонентные материалы, содержащие наполнитель, обладают недостатком - низкой величиной предельного удлинения.

С другой стороны, в способе получения полностью ароматических полиамидных волокон (в последующем будут называться арамидными волокнами), существует потребность в дальнейшем усовершенствовании стабильности процесса и качества продукта (предотвращение обрывности нити). Общеизвестно, что фактор ударной вязкости (TF) обычно может быть использован в качестве параметра для оценки промышленных арамидных волокон. Фактор ударной вязкости (TF) выражается как произведение предела прочности на разрыв (Т′), который измерен в единицах «грамм/денье», и квадратного корня из предельного удлинения (Е, %) (TF=Т′×Е1/2). В случае волокон, имеющих высокий фактор ударной вязкости, известно, что количество волокон, оставшихся на вытяжном цилиндре в процессе вытягивания, уменьшается, и в результате, снижается обрывность нитей в образующихся волокнах, что приводит к улучшению стабильности процесса вытяжки и усовершенствованию качества образующихся нитей волокна.

Хотя известный пример способа улучшения механической прочности волокна включает улучшение степени ориентации волокон с помощью вытягивания, в случае использования такого способа, поскольку известно, что предельное удлинение снижается с улучшением предела прочности на разрыв, становится затруднительным получение нитей, имеющих высокий фактор ударной вязкости.

В прошлом предполагалось, что введение наполнителя в виде глиноземного минерала со слоистой структурой приведет к усовершенствованию механических свойств и формоустойчивости полиамидных волокон (смотрите выложенные заявки на патент Японии №№. Н3-31364, Н4-209882 и Н8-3818). Однако эти решения относятся к термопластичным полиамидам, и в этих документах не раскрыто применение глиноземного минерала со слоистой структурой для нетермопластичных полиамидов, в форме полностью ароматических полиамидных волокон.

Кроме того, проведена оценка способов с использованием глиноземных минералов со слоистой структурой в качестве наполнителей с целью улучшения механических свойств и термостойкости полностью ароматических полиамидов. Например, в выложенной заявке на патент Японии №Н11-236501 раскрыт способ получения полностью ароматического полиамидного многокомпонентного материала, который применяется в качестве весьма термостойкого материала, путем смешивания водного раствора, содержащего диаминовый мономер, и раствора в органическом растворителе мономера - ацилированной дикарбоновой кислоты, которая растворима в воде, и добавления глиноземного минерала к водному раствору или раствору в органическом растворителе, в процессе поликонденсации мономеров. В выложенной заявке на патент Японии №Н11-255839 раскрыт способ эффективного получения соединения путем полимеризации в растворе полностью ароматического полиамида в растворе глиноземного минерала со слоистой структурой в растворителе, способном полностью растворить указанный глиноземный минерал со слоистой структурой, в то время как в выложенной заявке на патент Японии №Н11-256034 предложен способ получения полностью ароматического полиамидного соединения, имеющего усовершенствованные механические свойства, в котором глиноземный минерал со слоистой структурой весьма эффективно диспергирован в полностью ароматическом полиамиде, путем удаления органического растворителя из раствора, состоящего из полностью ароматического полиамида, глиноземного минерала со слоистой структурой и органического растворителя.

Однако из документов уровня техники не известно улучшение механических свойств полностью ароматических полиамидных волокон посредством введения глиноземного минерала со слоистой структурой в качестве наполнителя, и полностью ароматические полиамидные волокна, содержащие глиноземный минерал со слоистой структурой в качестве наполнителя и имеющие высокий фактор ударной вязкости, в результате этого улучшения.

Раскрытие изобретения

Цель настоящего изобретения заключается в предоставлении полностью ароматических полиамидных волокон, имеющих отличные механические свойства и высокий фактор ударной вязкости, в частности, которые могут наматываться с удовлетворительной технологической стабильностью в процессе прядения, и способа промышленного производства этих волокон.

В соответствии с исследованием, проведенным авторами настоящего изобретения, установлено, что вытянутые и ориентированные полностью ароматические полиамидные волокна, полученные путем влажного прядения и вытягивания прядильной жидкости, содержащей полностью ароматический полиамид и глиноземный минерал со слоистой структурой, обладают отличными механическими свойствами и, в частности, отличным фактором ударной вязкости. Более неожиданно, также установлено авторами настоящего изобретения, что, вместо полностью однородного диспергирования каждого слоя глиноземного минерала со слоистой структурой в волокнах, путем статистического распределения множества областей, имеющих относительно высокую плотность распределения глиноземного минерала со слоистой структурой, в матрице ароматического полиамидного полимера, содержащей частицы, может быть дополнительно усилен эффект улучшения механических свойств волокон, в частности фактор ударной вязкости, за счет частиц глиноземного минерала со слоистой структурой.

Вытянутые и ориентированные полностью ароматические полиамидные волокна настоящего изобретения включают в себя композицию смолы, которая содержит матрицу, состоящую из полностью ароматической полиамидной смолы и частиц глиноземного минерала со слоистой структурой, диспергированных и распределенных в матрице в количестве от 0,05 до 20 мас. частей, в расчете на 100 мас. частей матрицы.

В полностью ароматических полиамидных волокнах настоящего изобретения множество областей, в которых частицы глиноземного минерала со слоистой структурой распределены с относительно высокой плотностью распределения, предпочтительно статистически распределены в полностью ароматической полиамидной матрице.

В полностью ароматических полиамидных волокнах настоящего изобретения, когда полностью ароматические полиамидные волокна являются кратчайшим путем вдоль оси волокон, образовавшиеся профили сечения наблюдаются с помощью электронного микроскопа при увеличении в 100000, и в каждом профиле сечения находится суммарная площадь S1 множества областей, в которых изменение условий профиля сечения волокна, обусловленное влиянием частиц глиноземного минерала со слоистой структурой, распределенных в измеренной области наблюдения S2, равной 25 мкм2, степень диспергирования Y частиц глиноземного минерала со слоистой структурой в каждом волокне, определяемая уравнением (1)

предпочтительно находится в диапазоне от 0,1 до 40.

В полностью ароматических полиамидных волокнах настоящего изобретения глиноземный минерал со слоистой структурой предпочтительно включает в себя, по меньшей мере, один, выбранный из гекторита, сапонита, стевенсита, бейделлита, монтмориллонита и набухающей слюды.

В полностью ароматических полиамидных волокнах настоящего изобретения частицами глиноземного минерала со слоистой структурой являются частицы, обработанные интеркалирующим агентом.

В полностью ароматических полиамидных волокнах настоящего изобретения слой частиц глиноземного минерала со слоистой структурой предпочтительно имеет среднюю толщину от 10 до 500 нм.

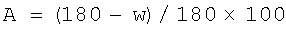

В полностью ароматических полиамидных волокнах настоящего изобретения частицы глиноземного минерала со слоистой структурой предпочтительно имеют степень ориентации А 50% или больше, причем А определяется согласно уравнению (2)

В уравнении (2) w означает полуширину интенсивности распределения, найденной при рентгенографическом анализе частиц глиноземного минерала со слоистой структурой, вдоль дебаевского кольца пика отражения в плоскости (001) частиц глиноземного минерала со слоистой структурой.

В полностью ароматических полиамидных волокнах настоящего изобретения отношение (Т/То) предела прочности на разрыв (Т) полностью ароматических полиамидных волокон к пределу прочности на разрыв (То) сравнительных полностью ароматических полиамидных волокон, идентичных полностью ароматическим полиамидным волокнам, за исключением частиц глиноземного минерала со слоистой структурой (которые отсутствуют), предпочтительно составляет 1,1 или больше.

В полностью ароматических полиамидных волокнах настоящего изобретения отношение (Е/Ео) предельного удлинения (Е) полностью ароматических полиамидных волокон к предельному удлинению (Ео) сравнительных полностью ароматических полиамидных волокон, идентичных полностью ароматическим полиамидным волокнам, за исключением частиц глиноземного минерала со слоистой структурой (которые отсутствуют), предпочтительно составляет 1,1 или больше.

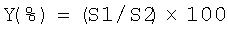

В полностью ароматических полиамидных волокнах настоящего изобретения фактор ударной вязкости (TF) полностью ароматических полиамидных волокон определяется согласно уравнению (3)

В этом уравнении (3) Т′ представляет собой численное значение предела прочности на разрыв, в единицах «г/1,1 децитекс», полностью ароматических полиамидных волокон и Е′ представляет собой численное значение предельного удлинения (в %), полностью ароматических полиамидных волокон, предпочтительно составляет 30 или больше.

В полностью ароматических полиамидных волокнах настоящего изобретения отношение (TF/TFo) фактора ударной вязкости (TF) полностью ароматических полиамидных волокон к фактору сцепления (TFo) сравнительных полностью ароматических полиамидных волокон, идентичных полностью ароматическим полиамидным волокнам, за исключением частиц глиноземного минерала со слоистой структурой (которые отсутствуют), предпочтительно составляет 1,1 или больше.

В полностью ароматических полиамидных волокнах настоящего изобретения частицы глиноземного минерала со слоистой структурой предпочтительно содержат органические ониевые ионы, расположенные между слоями минерала.

В полностью ароматических полиамидных волокнах настоящего изобретения предпочтительно полностью ароматическую полиамидную смолу выбирают из полностью мета-ароматических полиамидных смол.

Способ настоящего изобретения для получения вытянутых и ориентированных полностью ароматических полиамидных волокон включает в себя выделение прядильной жидкости, содержащей растворитель, и полностью ароматическую полиамидную смолу, и частицы глиноземного минерала со слоистой структурой в количестве от 0,05 до 20 мас. частей на 100 мас. частей полностью ароматической полиамидной смолы через многоканальный мундштук с образованием нитевидных потоков прядильной жидкости;

введение нитевидных потоков прядильной жидкости в водную коагулирующую баню с целью коагуляции нитевидных потоков прядильной жидкости;

вытягивание полученных невытянутых нитей в увлажненной атмосфере и

высушивающую термообработку полученных вытянутых нитей.

В способе настоящего изобретения для получения полностью ароматических полиамидных волокон предпочтительно прядильную жидкость получают путем смешивания раствора А, который включает в себя часть растворителя, часть полностью ароматической полиамидной смолы и частицы глиноземного минерала со слоистой структурой в количестве от 30 до 300 мас. частей на 100 мас. частей полностью ароматической полиамидной смолы, с раствором В, содержащим остальную часть растворителя, остальную часть полностью ароматической полиамидной смолы, и удовлетворяет требованиям (1) и (2):

(1) вязкость раствора (А) при скорости сдвига 0,1 сек-1 в 15-80 раз больше вязкости раствора А при скорости сдвига 10 сек-1 и

(2) вязкость раствора (А) при скорости сдвига 0,1 сек-1 в 4-20 раз больше вязкости раствора (В) при скорости сдвига 0,1 сек-1.

В способе настоящего изобретения для получения полностью ароматических полиамидных волокон предпочтительно концентрация полностью ароматической полиамидной смолы в прядильном растворе составляет от 0,1 до 30 мас.%.

В способе настоящего изобретения для получения полностью ароматических полиамидных волокон степень вытягивания невытянутых нитей в увлажненной атмосфере предпочтительно находится в диапазоне от 30 до 60% от максимальной степени вытягивания невытянутых нитей.

В способе настоящего изобретения для получения полностью ароматических полиамидных волокон предпочтительно растворитель выбирают из полярных амидных растворителей.

В способе настоящего изобретения для получения полностью ароматических полиамидных волокон предпочтительно полностью ароматическую полиамидную смолу выбирают из полностью мета-ароматических полиамидных смол.

Краткое описание чертежа

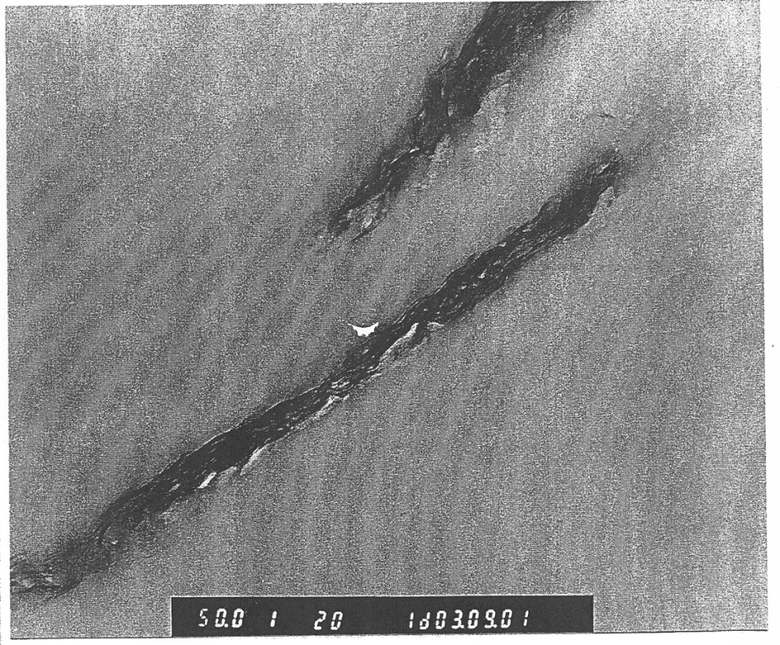

Чертеж представляет собой электронную микрофотографию поперечного сечения одного примера полностью ароматических полиамидных волокон настоящего изобретения.

Лучший вариант осуществления изобретения

В полностью ароматическом полиамиде, использующемся в настоящем изобретении, ароматические кольца, из которых состоит основная цепь повторяющихся звеньев полностью ароматического полиамида, совместно связаны амидными связями, и полностью ароматический полиамид предпочтительно выбирают из полностью мета-ароматических полиамидов. Обычно этот тип полностью ароматических полиамидов получают путем низкотемпературной полимеризации в растворе или полимеризации на границе раздела фаз дигалогенида ароматической дикарбоновой кислоты и ароматического диамина в их растворе.

Хотя диаминовый компонент, используемый в настоящем изобретении, предпочтительно содержит один или несколько типов, например, пара-фенилендиамин, 2-хлор-пара-фенилендиамин, 2,5-дихлор-пара-фенилендиамин, 2,6-дихлор-пара-фенилендиамин, мета-фенилендиамин, 3,4′-диаминодифениловый эфир, 4,4′-диаминодифениловый эфир, 4,4′-диаминодифенилметан, 4,4′-диаминодифенилсульфон или 3,3′-диаминодифенилсульфон, он не ограничивается указанными диаминами. Среди этих диаминовых соединений предпочтительно используются пара-фенилендиамин, мета-фенилендиамин и 3,4′-диаминодифениловый эфир.

Кроме того, хотя дигалогенидный компонент ароматической дикарбоновой кислоты, используемый в настоящем изобретении, предпочтительно содержит один или несколько типов, например, дихлорид диизофталевой кислоты, дихлорид терефталевой кислоты, дихлорид 2-хлортерефталевой кислоты, дихлорид 2,5-дихлортерефталевой кислоты, дихлорид 2,6-дихлортерефталевой кислоты или дихлорид 2,6-нафталиндикарбоновой кислоты, они не ограничиваются указанными выше. Среди этих дигалогенидов ароматических дикарбоновых кислот дихлорид терефталевой кислоты и/или дихлорид изофталевой кислоты используются предпочтительно.

Среди указанных выше полностью ароматических полиамидов предпочтительно используются поли-мета-фениленизофталамид и сополи-пара-фенилен-3,4′-диоксидифенилен-терефталамид, хотя особенно предпочтительно используется поли-мета-фенилен-изофталамид.

При получении прядильной жидкости путем полимеризаци полностью ароматического полиамида используется, по меньшей мере, один тип растворителя, примеры которого включают (но не ограничиваются указанными) органические полярные растворители на основе амидов, такие как N,N-диметилформамид, N,N-диметилацетоамид, N-метил-2-пирролидон и N-метилкапролактам, водорастворимые эфирные соединения, такие как тетрагидрофуран и диоксан, водорастворимые спиртовые соединения, такие как метанол, этанол и этиленгликоль, водорастворимые кетоновые соединения, такие как ацетон и метилэтилкетон, и водорастворимые нитриловые соединения, такие как ацетонитрил и пропионитрил. Кроме того, указанные выше растворители могут представлять собой смесь из двух или более типов соединений, указанных выше. Предпочтительно в способе настоящего изобретения используется обезвоженный растворитель.

В этом случае в полимеризационную смесь может быть добавлено подходящее количество традиционно известной неорганической соли, до полимеризации, в ходе полимеризации или по завершении полимеризации, с целью повышения растворимости. Примеры таких неорганических солей включают хлорид лития и хлорид кальция.

Кроме того, при получении полностью ароматического полиамида из указанного выше диаминового компонента и указанного выше галогенид-кислотного компонента, молярное отношение диаминового компонента к галогенид-кислотному компоненту предпочтительно регулируют в диапазоне от 0,90 до 1,10 и более предпочтительно от 0,95 до 1,05.

Концевая группа молекулы полностью ароматического полиамида, применяемого в настоящем изобретении, может быть блокирована. В случае использования с этой целью агента, блокирующего концевую группу, примеры применяемого блокирующего агента включают хлорид фталевой кислоты и его замещенные формы, в то время как примеры аминового компонента включают анилин и его замещенные формы.

Вообще, алифатический амин, ароматический амин и соль четвертичного аммония могут быть использованы в сочетании для того, чтобы связать кислоту, такую как галоидоводородная, образовавшуюся при взаимодействии между галогенидами кислот и диаминами.

После завершения указанной выше реакции полимеризации в реакционную смесь может быть добавлено основное неорганическое соединение, такое как гидроксид натрия, гидроксид калия, гидроксид кальция или оксид кальция, что необходимо для нейтрализации реакционной смеси.

Отсутствуют специальные ограничения на условия реакции при получении полностью ароматического полиамида настоящего изобретения. Обычно взаимодействие между галогенидом кислоты и диамином протекает быстро, и типичная температура реакции составляет от -25 до 100°С и предпочтительно от -10 до 80°С.

Полностью ароматический полиамидный полимер, полученный таким образом, может быть экстрагирован в форме хлопьевидной суспензии, путем загрузки и погружения полимера в нерастворяющую жидкость, такую как вода или спирт. Хотя хлопья полимера могут быть снова растворены в растворителе, и образовавшийся раствор может быть использован для влажного прядения, раствор, полученный в результате реакции полимеризации, также может быть использован в качестве прядильной жидкости. Хотя отсутствуют конкретные ограничения на применяемый растворитель, когда при повторном растворении образуются хлопья полимера, и указанный полностью ароматический полиамид растворяется, предпочтительно применяется такой же растворитель, что и при полимеризации указанного выше полностью ароматического полиамида.

В последующем предпочтительно используются глиноземный минерал со слоистой структурой, применяемый в настоящем изобретении, который обладает способностью к катионному обмену и демонстрирует свойство набухания в результате внедрения воды между слоями минерала, и смектитный глиноземный минерал и набухающая слюда. Конкретные примеры глиноземного минерала со слоистой структурой включают смектитные глиноземные минералы, такие как гекторит, сапонит, стевенсит, бейделит и монтмориллонит (в том числе их природные и химически синтезированные формы), а также замещенные формы, производные или их смеси. Кроме того, примеры набухающей слюды включают синтетическую набухающую слюду, которая синтезирована химически и содержит ионы Li и Na между слоями слюды, а также их замещенные формы, производные или смеси.

В настоящем изобретении частицы глиноземного минерала со слоистой структурой, которые обработаны поверхностно-активным веществом, содержащим органические ониевые ионы (интеркалирующий агент), предпочтительно применяются в качестве частиц указанного выше глиноземного минерала со слоистой структурой. Обработка указанными органическими ониевыми ионами улучшает дисперсность полностью ароматического полиамида образовавшихся частиц глиноземного минерала со слоистой структурой в матрице и способствует улучшению формуемости нитей и фактора ударной вязкости образовавшихся волокон.

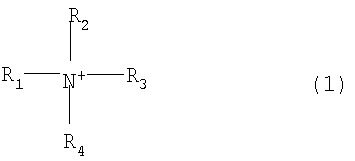

Предпочтительно органический ониевый ион, используемый в указанной выше обработке поверхности, выбирают из ионов четвертичного аммония, имеющих химическую структуру, представленную следующей формулой (1):

(в которой R1, R2, R3 и R4 соответственно и независимо означают алкильную группу имеющую от 1 до 30 атомов углерода или гидроксиполиоксиэтиленовую группу, представленную как - (СН2СН2O)nH). Среди алкильных групп, имеющих от 1 до 30 атомов углерода, представленных как R1, R2, R3 и R4, здесь являются предпочтительными алкильные группы, имеющие от 1 до 18 атомов углерода. Предпочтительные примеры соединений четвертичного аммония включают (но не ограничиваются ими) додецилтриметиламмонийхлорид, тетрадецилтриметиламмонийхлорид, гексадецилтриметиламмонийхлорид, октадецилтриметиламмонийхлорид, олеилтриметиламмонийхлорид, дидодецилдиметиламмонийхлорид, дитетрадецилдиметиламмонийхлорид, дигексадецилдиметиламмонийхлорид, диоктадецилдиметиламмонийхлорид, диолеилдиметиламмонийхлорид, додецилдиэтилбензиламмонийхлорид, тетрадецилдиметилбензиламмонийхлорид, гексадецилдиметилбензиламмонийхлорид, октадецилдиметилбензиламмонийхлорид, олеилдиметилбензиламмонийхлорид, триоктилметиламмонийхлорид, гидроксиполиоксипропиленметилдиэтиламмонийхлорид, гидроксиполиоксиэтилен-додецилдиметиламмонийхлорид, гидроксиполиоксиэтилентетрадецилдиметиламмонийхлорид, гидроксиполиоксиэтиленгексадецилдиметиламмонийхлорид, гидроксиполиоксиэтиленоктадецилдиметиламмонийхлорид, гидроксиполиоксиэтиленолеилдиметиламмонийхлорид, дигидроксиполиоксиэтилендодецилметиламмонийхлорид, бис(гидроксиполиоксиэтилен)тетрадецилметиламмонийхлорид, бис(гидроксиполиоксиэтилен)гексадецилметиламмонийхлорид, бис(гидроксиполиоксиэтилен)октадецилметиламмонийхлорид и бис(гидроксиполиоксиэтилен)олеилметиламмонийхлорид.

Пример способа обработки частиц глиноземного минерала со слоистой структурой органическими ониевыми ионами обычно включает в себя смешивание 1 мас. части частиц глиноземного минерал со слоистой структурой и от 1 до 10 мас. частей органических ониевых ионов в воде, с последующей сушкой этой смеси. Количество используемой воды предпочтительно составляет в 1-100 раз больше количества глиноземного минерала со слоистой структурой. Кроме того, температура в процессе смешивания предпочтительно составляет от 30 до 70°С, и время смешивания предпочтительно составляет от 0,5 до 2 часов. Предпочтительные условия сушки означают сушку при нормальном давлении в течение 3 суток при температуре 70-100°С и затем вакуумная сушка в течение 2 суток.

Предпочтительно средняя толщина слоя частиц глиноземного минерала со слоистой структурой в полностью ароматических полиамидных волокнах настоящего изобретения составляет 500 нм или меньше и более предпочтительно 200 нм или меньше. Кроме того, упомянутая здесь средняя толщина слоя глиноземного минерала со слоистой структурой означает среднее значение толщины слоя, которую определяют для всех частиц глиноземного минерала со слоистой структурой, находящихся в площади поперечного сечения 25 мкм2 при измерении с помощью электронного микроскопа (увеличение: 100000×) продольного сечения волокон. Если средняя толщина слоя глиноземного минерала со слоистой структурой больше чем 500 нм, то возможны трудности при обеспечении стабильности формирования в ходе прядения образовавшейся композиции смолы. С другой стороны, если попытаться увеличить диспергирование частиц глиноземного минерала со слоистой структурой вплоть до молекулярного уровня, то необходимо снизить концентрацию прядильной жидкости, для того чтобы обеспечить эффекты загущения и дисперсность частиц глиноземного минерала со слоистой структурой, что, в сочетании со снижением производственной эффективности процесса прядения, также приводит к снижению эффекта улучшения ударной вязкости образовавшихся волокон. Следовательно, средняя толщина слоя частиц глиноземного минерала со слоистой структурой предпочтительно составляет 10 нм или больше и более предпочтительно 12 нм или больше. Кроме того, предпочтительные вертикальные и горизонтальные размеры частиц глиноземного минерала со слоистой структурой, используемых в настоящем изобретении, равны (50-1000 нм)×(50-1000 нм), и более предпочтительно (100-500 нм)×(100-500 нм).

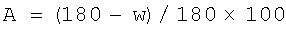

Более того, когда общая площадь поверхности S1 измеряется во множестве областей, в которых происходят изменения состояния сечения волокон вследствие влияния частиц глиноземного минерала со слоистой структурой, на наблюдаемой площади поперечного сечения S2, равной 25 мкм2, посредством разрезания полностью ароматических полиамидных волокон вдоль оси волокна и обследовании продольного сечения в электронном микроскопе при увеличении в 100000 раз, степень диспергирования Y внутри каждой частицы глиноземного минерала со слоистой структурой, которая определяется по следующей формуле (1):

предпочтительно находится в диапазоне от 0,1 до 40% и более предпочтительно в диапазоне от 0,5 до 30%. Если степень диспергирования Y меньше чем 0,1, то улучшение фактора ударной вязкости является незначительным, тогда как, если степень диспергирования Y превышает 40, становится низкой прозрачность прядильной жидкости, полученной из полностью ароматического полиамида, частиц глиноземного минерала со слоистой структурой и растворителя, и снижается пластичность.

В указанных выше микроскопических исследованиях изменения состояния волокон, наблюдаемые в сечении волокон, вызваны распределенными в указанных областях сечения частицами глиноземного минерала со слоистой структурой, которые распространены с повышенной плотностью распределения, по сравнению с другими областями. В настоящем изобретении впервые обнаружено, что фактор ударной вязкости образовавшихся волокон может быть увеличен таким образом, за счет статистического распределения областей, имеющих относительно высокую плотность распределения частиц глиноземного минерала со слоистой структурой в матрице волокон полностью ароматического полиамидного полимера. Целесообразно рассеянное распределение областей, имеющих относительно высокую плотность распределения частиц глиноземного минерала со слоистой структурой может быть достигнуто путем регулирования степени диспергирования Y частиц глиноземного минерала со слоистой структурой внутри диапазона от 0,1 до 40,

На чертеже показано сечение вытянутого образца полностью ароматического полиамидного волокна настоящего изобретения. На чертеже наблюдается множество областей, имеющих высокую плотность распределения глиноземного минерала со слоистой структурой, которые статистически распределены в форме штапельного волокна в сечении волокна. Эти области наподобие штапельного волокна вытянуты вдоль направления оси волокна.

Хотя не вполне выяснены причины улучшения фактора ударной вязкости образовавшихся волокон в результате статистического распределения областей, имеющих относительно высокую плотность распределения частиц глиноземного минерала со слоистой структурой в волокнах, как описано выше, когда вытягиваются эти области, содержащие частицы глиноземного минерала со слоистой структурой при высокой плотности распределения, предполагается, что формируется сетчатая структура частиц глиноземного минерала со слоистой структурой и молекул полностью ароматического полиамидного полимера, причем эта сетчатая структура ориентирована вдоль направления оси волокон благодаря вытягиванию. Авторы полагают, что формирование этой сетчатой структуры, ориентированной между частицами глиноземного минерала со слоистой структурой и полимером, дает основной вклад в улучшение фактора ударной вязкости, даже при относительно небольшом содержании частиц глиноземного минерала со слоистой структурой.

В настоящем изобретении могут быть использованы наполнители, отличающиеся от глиноземного минерала со слоистой структурой, в сочетании с полностью ароматическим полиамидным полимером, при условии, что они не ухудшают физические свойства или технологическую стабильность в ходе прядения. Хотя в качестве наполнителя могут быть использованы волокнистые или неволокнистые наполнители, такие как пластинчатые, чешуйчатые, гранулированные, наполнители с неправильной формой или дробленые наполнители, особенно предпочтительными являются неволокнистые наполнители. Конкретные примеры наполнителей включают нитевидные кристаллы титаната калия, нитевидные кристаллы титаната палладия, нитевидные кристаллы бората алюминия, нитевидные кристаллы нитрида кремния, слюду, тальк, каолин, диоксид кремния, карбонат кальция, стеклянные бусы, стеклянные хлопья, стеклянные микросферы, глинозем, дисульфид молибдена, волластонит, диоксид титана, оксид цинка, полифосфат кальция, графит, металлический порошок, металлические хлопья, металлическая лента, оксиды металлов, углеродный порошок, графит, угольные хлопья и чешуйчатый углерод. Более того, в случае высокой степени дефибрирования моноволокон полностью ароматических полиамидных волокон могут быть использованы стеклянные волокна, углеродные волокна, такие как полиакрилонитрильные и битуминозные волокна, металлические волокна, такие как волокна из нержавеющей стали, алюминиевые волокна или латунные волокна, органические волокна, такие как полностью ароматические полиамидные волокна, гипсовые волокна, керамические волокна, асбестовые волокна, волокна из диоксида циркония, волокна из оксида алюминия, волокна из диоксида кремния, волокна из диоксида титана, волокна из карбида кремния, шлаковата или металлическая лента. Кроме того, могут быть использованы два или больше типов этих наполнителей в сочетании.

Более того, указанные выше наполнители также могут быть использованы после обработки их поверхности известными связующими веществами (таким как связующее вещество на основе силана или связующее вещество на основе титаната) или другим веществом для обработки поверхности.

В полностью ароматических полиамидных волокнах настоящего изобретения необходимо, чтобы содержание глиноземного минерала со слоистой структурой находилось в диапазоне от 0,05 до 20 мас. частей, предпочтительно от 0,1 до 10 мас. частей и более предпочтительно от 0,5 до 5 мас. частей, относительно 100 мас. частей полностью ароматического полиамида. Если содержание глиноземного минерала со слоистой структурой меньше чем 0,05 мас. частей относительно 100 мас. частей указанного полностью ароматического полиамида, то не наблюдается улучшение фактора ударной вязкости, хотя, если содержание этого минерала превышает 20 мас. частей, то становится низкой прозрачность и снижается пластичность прядильной жидкости, состоящей из глиноземного минерала со слоистой структурой, полностью ароматического полиамида и растворителя, следовательно, такие составы нежелательны.

Кроме того, если степень ориентации А глиноземного минерала со слоистой структурой в волокнах составляет 50% или больше, предпочтительно 70% или больше и более предпочтительно 80% или больше, то улучшаются механические свойства (фактор ударной вязкости) и различные физические свойства, такие как термическая формоустойчивость, следовательно, такая ориентация является предпочтительной.

Кроме того, степень ориентации А частиц глиноземного минерала со слоистой структурой определяется согласно следующей формуле из интенсивности распределения, измеренной вдоль дебаевского кольца пика отражения в плоскости (001) частиц глиноземного минерала со слоистой структурой и определенной с помощью рентгенографического анализа.

В этой формуле w означает полуширину (в градусах) интенсивности распределения, измеренной вдоль дебаевского кольца пика отражения.

Полностью ароматические полиамидные волокна настоящего изобретения имеют предел прочности на разрыв, который лучше на 10% или больше, и предельное удлинение (Е), которое лучше на 10% или больше, по сравнению с полностью ароматическими полиамидными волоками, которые совершенно идентичны указанным выше полностью ароматическим полиамидным волокнам, за исключением частиц глиноземного минерала со слоистой структурой (которые отсутствуют). Кроме того, полностью ароматические полиамидные волокна настоящего изобретения имеют фактор ударной вязкости (TF), который лучше на 10% или больше, особенно лучше на 20% или больше и предпочтительно лучше на 30% или больше, по сравнению с полностью ароматическими полиамидными волокнами. Более того, упомянутый здесь фактор ударной вязкости (TF) определяется как произведение предела прочности на разрыв (Т′), который измерен в единицах «грамм/денье», и предельного удлинения (Е), которое измерено в процентах, а именно TF=T′×(Е)1/2.

Таким образом, если фактор ударной вязкости улучшается на 30% или больше, когда улучшается прочность волокон, наблюдается меньше обрывов нитей в волокнах, даже если увеличивается степень вытягивания (улучшается качество), и снижается количество волокон, оставшихся на вытяжном цилиндре и тому подобное в процессе вытягивания (улучшается стабильность процесса). В частности, улучшение фактора ударной вязкости на 10% или больше является предпочтительным, так как становится больше эффект стабилизации в процессе вытяжки.

Кроме того, полностью ароматические полиамидные волокна настоящего изобретения также могут содержать добавки, такие как антиоксиданты, термостабилизаторы, агенты, повышающие атмосферостойкость, красители, антистатические агенты, огнезащитные агенты или агенты, повышающие электропроводность, в таком количестве, которое не ухудшает полезный эффект изобретения.

Полностью ароматические полиамидные волокна настоящего изобретения могут быть получены, например, с помощью способа, аналогичного описанному ниже. А именно, полностью ароматические полиамидные волокна настоящего изобретения могут быть получены, например, с помощью способа, который включает в себя стадии: (1) приготовление прядильной жидкости (прядильный раствор), состоящей из полностью ароматического полиамида, глиноземного минерала со слоистой структурой и растворителя, (2) коагуляция прядильной жидкости за счет введения потоков прядильной жидкости в водную коагулирующую баню, (3) вытягивание коагулированных нитей в увлажненной атмосфере и (4) высушивающая термообработка вытянутых нитей. Отношение глиноземного минерала со слоистой структурой к полностью ароматическому полиамиду в прядильной жидкости при смешении регулируется в диапазоне от 0,05 до 20 мас. частей, предпочтительно от 0,1 до 10 мас. частей и особенно предпочтительно от 0,5 до 5 мас. частей в расчете на 100 мас. частей полностью ароматического полиамида. Кроме того, концентрация полимера в прядильной жидкости предпочтительно составляет от 0,1 до 30 мас.%, более предпочтительно от 1 до 25 мас.%, и даже более предпочтительно от 15 до 25 мас.%. Более того, матовость прядильной жидкости предпочтительно доводится до 10 или меньше и более предпочтительно до 5 или меньше.

Кроме того, отсутствуют ограничения на способ получения прядильной жидкости. Примеры способов, которые могут быть использованы, включают: (А) способ, в котором глиноземный минерал со слоистой структурой добавляют в раствор полностью ароматического полиамида, (В) способ, в котором раствор полностью ароматического полиамида и дисперсию глиноземного минерала со слоистой структурой смешивают друг с другом, и (С) способ, в котором полностью ароматический полиамид добавляют в раствор глиноземного минерала со слоистой структурой.

При получении прядильной жидкости из полностью ароматического полиамидного полимера, частиц глиноземного минерала со слоистой структурой и растворителя предпочтительно прядильную жидкость, применяемую в настоящем изобретении, получают путем приготовления раствора А, который включает в себя часть растворителя, часть полностью ароматического полиамидного полимера и от 30 до 300 мас. частей частиц глиноземного минерала со слоистой структурой в расчете на 100 мас. частей этого полностью ароматического полиамидного полимера, отдельного приготовления раствора В, включающего в себя растворитель и остаток полностью ароматического полиамидного полимера, и смешивания раствора А и раствора В таким образом, что растворитель А и растворитель В одновременно удовлетворяют следующим условиям:

(1) вязкость раствора А при скорости сдвига 0,1 сек-1 в 15-80 раз больше его вязкости при скорости сдвига 10 сек-1 и

(2) вязкость раствора А при скорости сдвига 0,1 сек-1 в 4-20 раз больше вязкости раствора В при скорости сдвига 0,1 сек-1.

В результате такого приготовления области, имеющие относительно высокую плотность частиц глиноземного минерала со слоистой структурой, могут быть равномерно диспергированы и распределены в прядильной жидкости, что, наряду со стабилизацией процесса прядения, дает возможность регулировать степень диспергирования Y частиц глиноземного минерала со слоистой структурой в образовавшихся волокнах на желательном уровне, тем самым усиливается эффект улучшения фактора ударной вязкости образовавшихся волокон.

Здесь, если отношение глиноземного минерала со слоистой структурой к полностью ароматическому полиамиду в растворе А составляет меньше 30 мас. частей, то уменьшается различие в вязкости с раствором В, глиноземный минерал со слоистой структурой легче и более равномерно распределяется в образовавшейся прядильной жидкости, и снижается эффект улучшения фактора ударной вязкости. С другой стороны, если это отношение превышает 300 мас. частей, то плотность распределения глиноземного минерала со слоистой структурой становится заметно менее равномерной, и в результате стабильность процесса прядения может снижаться.

Кроме того, если вязкость раствора А при скорости сдвига 0,1 сек-1 меньше чем в 4 раза вязкости раствора В при скорости сдвига 0,1 сек-1, тогда глиноземный минерал со слоистой структурой легко и равномерно распределяется, в результате замедляется формирование областей, имеющих сравнительно большую плотность распределения частиц глиноземного минерала со слоистой структурой, и уменьшается эффект улучшения фактора ударной вязкости. С другой стороны, если вязкость больше чем в 20 раз, то формирование областей, имеющих относительно высокую плотность распределения частиц глиноземного минерала со слоистой структурой в прядильной жидкости в процессе прядения, становится избыточным, в результате происходит увеличение давления упаковки и тому подобное и стабильность процесса может снижаться. Кроме того, если вязкость раствора А при скорости сдвига 0,1 сек-1 меньше, чем в 15 раз отличается от вязкости при скорости сдвига 10 сек-1, глиноземный минерал со слоистой структурой легко и равномерно распределяется в волокнах, в результате уменьшается формирование областей, имеющих сравнительно большую плотность распределения частиц глиноземного минерала со слоистой структурой, и снижается эффект улучшения фактора ударной вязкости. С другой стороны, если вязкость в 20 раз больше, то формирование областей, имеющих относительно высокую плотность распределения частиц глиноземного минерала со слоистой структурой в прядильной жидкости в процессе прядения, становится избыточным и в результате стабильность процесса может снижаться.

Хотя растворитель, применяемый для приготовления прядильной жидкости, является произвольным, при условии, что он полностью растворяет ароматический полиамид, предпочтительными являются те, которые в основном содержат полярный растворитель на основе амида, конкретные примеры которых включают апротонные органические растворители на основе амида, такие как N-метил-2-пирролидон (НМП), N-этил-2-пирролидон, N,N-диметилацетоамид, диметилформамид, тетраметилмочевина, гексаметилфосфорамид и N-метилбутиролактам. Хотя температура прядильной жидкости целесообразно должна устанавливаться в соответствии с растворимостью полностью ароматического полиамида, предпочтительно ее устанавливают в диапазоне от 50 до 90°С, с точки зрения прядильной способности в случае полиметафениленизофталамида.

В способе настоящего изобретения нитевидные потоки прядильной жидкости вводятся, например, непосредственно в водную коагулирующую баню из многоканального мундштука, который обычно имеет 10 до 30000 выпускных отверстий, для того чтобы коагулировать нитевидный поток с образованием невытянутых волокон. Отсутствуют конкретные ограничения состава водной коагулирующей бани, используемой согласно изобретению, и хотя целесообразно композиция должна выбираться в соответствии с типами используемых полностью ароматического полиамида и растворителя, могут быть использованы традиционно известные водные коагулирующие бани, содержащие неорганическую соль и/или растворитель. Более конкретно, если полностью ароматическим полиамидом является полиметафениленизофталамид и растворителем является N-метил-2-пирролидон (НМП), предпочтительный пример водного раствора имеет концентрацию хлорида кальция от 34 до 42 мас.% и концентрацию НМП от 3 до 10 мас.%. В этом случае подходящая температура водной коагулирующей бани находится в диапазоне от 80 до 95°С, время погружения волокон в коагулирующую баню целесообразно находится в диапазоне от 1 до 11 сек.

Поскольку значительное количество растворителя остается на невытянутых волокнах, удаленных из коагулирующей бани, предпочтительно невытянутые волокна промывают для того, чтобы извлечь и удалить остаточный растворитель. Примеры используемых способов включают пропускание невытянутых волокон через водяную баню, после их удаления из коагулирующей бани, и разбрызгивание воды на невытянутые волокна. Предпочтительно содержание растворителя в волокнах после промывки регулируется на уровне 30 мас.% или меньше, и при большем содержании воды она может проникать в волокна в последующем процессе вытяжки и легко могут образоваться пустоты, что приведет к снижению прочности волокна.

Промытые невытянутые волокна вытягивают в увлажненной атмосфере, предпочтительно в бане с теплой водой, при этом одновременно, за счет промывки удаляются остаточный растворитель и неорганические соли, такие как хлорид кальция, которые используются в сочетании, в случае необходимости. Температуру, при которой проводится указанное выше вытягивание, целесообразно устанавливают в соответствии с количеством растворителя, оставшегося в невытянутых волокнах. Например, в случае, когда количество остаточного растворителя составляет 50% или больше относительно массы полимера, предпочтительно температуру вытягивания регулируют от 0 до 50°С, хотя в случае, когда количество остаточного растворителя составляет меньше 50% относительно массы полимера, предпочтительно температуру вытягивания регулируют от 50 до 100°С. Кроме того, предпочтительно степень вытягивания регулируют от 0,3 до 0,6 раз, более предпочтительно до 1,05 раз или больше, еще более предпочтительно до 1,10 раз или больше от максимальной степени вытягивания невытянутых волокон (степень вытягивания, при которой начинает наблюдаться разрушение нитей, при вытягивании в идентичных условиях).

Образовавшиеся вытянутые волокна обычно сушат при температуре 100°С или выше, с последующим горячим вытягиванием, в случае необходимости, и с последующей термической обработкой, используя нагревательный ролик или нагревательную плитку.

Затем полученные таким образом полностью ароматические полиамидные волокна помещают в барабан, в случае необходимости, свивают или подают непосредственно на последующую обработку, или после гофрирования, в случае необходимости, нарезают, и они поступают в любой последующий желательный процесс переработки в виде коротких волокон.

ПРИМЕРЫ

Более подробное объяснение настоящего изобретения обеспечивается с помощью следующих ниже примеров.

В этих примерах конкретные свойства определяются с помощью следующих испытаний.

(Характеристическая вязкость ХВ)

Испытуемый полимер растворяют в N-метил-2-пирролидоне при концентрации 0,5 г/100 мл, и вязкость этого раствора измеряют при 30°С с помощью вискозиметра Оствальда, затем, используя измеренное значение вязкости, рассчитывают характеристическую вязкость.

(Вязкость)

Вязкость прядильной жидкости измеряют при 70°С, используя вискозиметр производства фирмы Rheometric Scientific (торговая марка Rheomat 115).

(Степень дефибрирования)

Степень дефибрирования измеряют в соответствии со стандартом Японии JIS-L-1015.

(Предел прочности на разрыв, предельное удлинение)

Предел прочности на разрыв и предельное удлинение измеряют в соответствии со стандартом JIS-L-1015, используя образец длиной 20 мм, начальную нагрузку 0,05 г/децитекс и скорость вытягивания 20 мм/мин.

(Степень ориентации А для глиноземного минерала со слоистой структурой)

Степень ориентации измеряют с использованием источника рентгеновского излучения (Rigaku Denki, RU-200B) в условиях: излучение CuKα для мишени, напряжение 45 кВ и ток 70 мА. Падающее рентгеновское излучение конвергируется и превращается в монохроматическое излучение с помощью зеркала с многослойной структурой, производство фирмы Osmic, в последующих измерениях образцов волокна используется метод вертикального пропускания. Детектирование преломленного рентгеновского излучения измеряют с использованием пластины изображения (фирма Fuji Photo Film) размером 200 мм × 250 мм в условиях длины камеры 250 мм. Степень ориентации поверхностного слоя глинозема определяется по следующей формуле из интенсивности распределения, измеренной вдоль дебаевского кольца пика отражения в плоскости (001).

В этой формуле w означает полуширину интенсивности распределения, измеренной вдоль дебаевского кольца пика отражения.

(Матовость прядильной жидкости)

Матовость прядильной жидкости, заполняющей ячейку, имеющую оптическую длину пути 1 см, измеряют, используя измеритель мутности NDH2000, производство фирмы Nippon Denshoku.

(Средняя толщина слоя частиц глиноземного минерала со слоистой структурой)

Толщину слоя всех частиц глиноземного минерала со слоистой структурой, наблюдаемых в поперечном сечении с измеряемой площадью 25 мкм2 в электронной микрофотографии на пропускание (ТЭМ - трансмиссионный электронный микроскоп, увеличение 100000 раз) продольного сечения волокна, определяют с использованием электронного микроскопа Н-800, производство фирмы Hitachi, Ltd., с последующим расчетом среднего значения толщины.

(Степень диспергирования (Y) глиноземного минерала со слоистой структурой)

Указанные выше полностью ароматические полиамидные волокна разрезают по оси волокна и образовавшееся продольное сечение исследуют при увеличении 100000 раз с помощью трансмиссионного электронного микроскопа (Model Н-800), производство фирмы Hitachi, Ltd. При исследовании суммарной площади поверхности S1 наблюдается множество областей, в которых происходят изменения состояния сечения волокна, благодаря действию частиц указанного выше глиноземного минерала со слоистой структурой в наблюдаемой площади поперечного сечения, равной 25 мкм2, степень диспергирования Y частиц глиноземного минерала со слоистой структурой в волокнах, определяемую по указанной выше формуле (1), рассчитывают по следующей формуле:

Среднюю величину Y определяют по трем измерениям.

(Сдвиговая вязкость раствора)

Сдвиговую вязкость раствора при приготовлении прядильной жидкости измеряют при температуре 70°С с использованием прибора Rheomat 115, производство фирмы Rheometric Scientific.

(Содержание растворителя в волокне, N)

Волокна центрифугируют в течение 10 минут (скорость вращения 5000 об/мин), до вытягивания, и затем кипятят в течение 4 часов в метаноле для того, чтобы экстрагировать растворитель и воду из волокон. Измеряют массу метанольного раствора М2 после экстракции и массу сухого волокна M1 и массовую концентрацию растворителя С (%) в экстракте с помощью газового хроматографа, с последующим расчетом содержания растворителя N, согласно следующей формуле:

(Обрывность нитей)

Множество образовавшихся вытянутых волокон равномерно формуют в пучок, причем один конец пучка волокон фиксируют, и затем пучок отрезают таким образом, чтобы длина от фиксированного края до другого конца составляла 20 см. Общее число нитей в пучке волокон для данного момента обозначают как Н. Затем пучок волокон передвигается вперед и назад, 10 раз в продольном направлении в бане, заполненной водой (продольная ширина 0,5 м), после этого пучок волокон вынимают и затем подсчитывают число нитей, оставшихся в бане. Эту процедуру повторяют пять раз, причем общее число нитей, оставшихся в бане, обозначают как М. Затем рассчитывают число оборванных нитей на длине 15000 м (X), с использованием приведенной ниже формулы: расчет повторяют три раза для того, чтобы определить среднюю величину.

X=М×15000/(Н×Т×0,2)

Пример 1

Полиметафениленизофталамид (215 г), имеющий характеристическую вязкость 1,35 дл/г, растворяют в 785 г НМП и перемешивают, получая однородный, прозрачный прядильный раствор. Отдельно от этой процедуры глиноземный минерал со слоистой структурой в форме смектитного глиноземного минерала, обработанный хлористым полиоксипропиленметилдиэтиламмонием (торговая марка: Lucentite SPN, фирма Co-op Chemical), смешивают и диспергируют в НМП в концентрации 1 мас.%. Образовавшуюся дисперсию глиноземного минерала со слоистой структурой добавляют к раствору полностью ароматического полиамида, для того чтобы получить композицию, приведенную в таблице 1, и затем перемешивают, чтобы приготовить прядильную жидкость (прядильный раствор). Образовавшийся прядильный раствор имеет показатель матовости 2,41. После дегазации образовавшегося прядильного раствора его подвергают экструзии в виде нитевидных потоков из многоканального мундштука, имеющего диаметр колпачка 0,07 мм и 100 отверстий; эти нитевидные потоки вводят в коагулирующую баню, состоящую из раствора 43% хлорида кальция в воде (содержит 1 мас.% НМП), при 85°С и затем твердое вещество коагулируют при скорости прядения 7 м/мин. После промывки образовавшиеся невытянутые волокна вытягивают в 2,4 раза в кипящей воде с последующей сушкой при 120°С и затем подвергают вытягиванию в 1,75 раз с термостабилизацией при 350°С, чтобы получить полностью ароматические полиамидные волокна, содержащие глиноземный минерал со слоистой структурой. Измерения продольного сечения нитей с помощью ТЭМ демонстрируют, что средняя толщина слоя частиц глиноземного минерал со слоистой структурой составляет 90 нм. Кроме того, степень ориентации А частиц глиноземного минерала со слоистой структурой, найденная из результатов дифракции рентгеновских лучей, составляет 91%. Данные предела прочности на разрыв, предельного удлинения и фактора ударной вязкости (TF) образовавшихся волокон приведены в таблице 1.

Пример 2

Полностью ароматические полиамидные волокна, имеющие состав, указанный в таблице 1, получают таким же образом, как в примере 1, за исключением того, что в качестве глиноземного минерала со слоистой структурой используют смектитный глиноземный минерал со слоистой структурой (торговая марка: Lucentite STN, фирма Co-op Chemical), обработанный хлористым триоктилметиламмонием. На этой стадии показатель матовости прядильной жидкости равен 1,92. Кроме того, средняя толщина слоя частиц глиноземного минерала со слоистой структурой составляет 86 нм, и степень ориентации А равна 91%. Данные предела прочности на разрыв, предельного удлинения и фактора ударной вязкости (TF) образовавшихся волокон приведены в таблице 1.

Сравнительный пример 1

Полностью ароматические полиамидные волокна получают таким же образом, как в примере 1, за исключением глиноземного минерала со слоистой структурой. Данные предела прочности на разрыв, предельного удлинения и фактора ударной вязкости (TF) образовавшихся волокон приведены в таблице 1.

Пример 3

Полиметафениленизофталамид (0,16 мас. частей), имеющий характеристическую вязкость 1,9 дл/г, растворяют в НМП (1,46 мас. частей) и перемешивают, получая однородный, прозрачный прядильный раствор. Глиноземный минерал (0,18 мас. частей) со слоистой структурой в форме смектитного глиноземного минерала, обработанного хлористым полиоксипропиленметилдиэтиламмонием (торговая марка: Lucentite SPN, фирма Co-op Chemical), добавляют в этот прядильный раствор с последующим перемешиванием, чтобы приготовить раствор полимера А. Отдельно от этой процедуры растворяют 17,44 мас. частей полиметафениленизофталамида в НМП (63,68 мас. частей), получая прозрачный раствор полимера В.

После смешивания полимерных растворов А и В и перемешивания в эту смесь добавляют еще 17,08 мас. частей НМП для того, чтобы получить прядильную жидкость, состоящую из 17,60 мас. частей полиметафениленизофталамида, 0,18 мас. частей Lucentite SPN (торговая марка) и 82,22 мас. частей НМП.

Эту прядильную жидкость нагревают до 85°С и подвергают экструзии в виде нитевидных потоков из многоканального мундштука, имеющего 1500 отверстий диаметром 0,07 мм, и затем потоки вводят в коагулирующую баню при 85°С, чтобы получить невытянутые волокна. В состав коагулирующей бани входит раствор (40 мас.%) хлорида кальция, 5 мас.% НМП и 55 мас.% воды, причем длина погружения (эффективная длина коагулирующей бани) составляет 100 см. После пропускания невытянутых волокон через коагулирующую баню со скоростью 7 м/мин волокна временно вынимают из бани на воздух. Коагулированные невытянутые нити последовательно промывают в трех водных моечных ваннах. Общее время пребывания в этих ваннах составляет 50 сек. Кроме того, в этих трех моечных ваннах используют воду с температурой 30°С. Затем промытые и невытянутые волокна вытягивают в 2,4 раза в горячей воде при 95°С и после промывки путем непрерывного погружения на 48 сек в горячую воду при 95°С нити сушат с помощью термической обработки путем наматывания на валик, имеющий температуру поверхности 130°С. В последующем нити вытягивают в 1,75 раз при контактировании с нагревательной плиткой, имеющей температуру поверхности 330°С, чтобы получить полиметафениленизофталамидные волокна. Степень дефибрирования этих волокон составляет 2,26 децитекс, предел прочности на разрыв равен 5,16 сН/децитекс и предельное удлинение составляет 43,2%.

Максимальная степень вытягивания на указанной выше операции составляет 4,7 (отношение степени вытягивания к максимальной степени вытягивания k=0,51).

Кроме того, число оборванных нитей в указанных выше процессах прядения и вытяжки равно 6 на длину 15000 м и степень диспергирования Y глиноземного минерала со слоистой структурой равна 3%. Результаты испытаний приведены в таблице 2.

Пример 4

Порошок полиметафениленизофталамида (0,32 мас. частей), аналогичный использованному в примере 3, растворяют в НМП (6,46 мас. частей), охлажденном до -10°С, чтобы приготовить прозрачный раствор полимера. В этот раствор добавляют глиноземный минерал со слоистой структурой (0,72 мас. частей) в форме смектитного глиноземного минерала (торговая марка: Lucentite SPN, фирма Co-op Chemical) и затем перемешивают, получая раствор полимера А. Отдельно от этой процедуры растворяют 13,28 мас. частей полиметафениленизофталамида в НМП (48,49 мас. частей), охлажденном до минус 10°С, чтобы приготовить прозрачный раствор полимера В.

После смешивания полимерных растворов А и В и перемешивания в эту смесь добавляют еще 30,73 мас. частей НМП для того, чтобы получить прядильную жидкость, состоящую из 17,60 мас. частей полиметафениленизофталамида, 6,80 мас. частей Lucentite SPN (торговая марка) и 76,6 мас. частей НМП.

Эту прядильную жидкость формуют и вытягивают по той же самой методике и в аналогичных условиях, как в примере 3, чтобы получить полиметафениленизофталамидные волокна, имеющие степень дефибрирования 2,18 децитекс, предел прочности на разрыв 6,03 сН/децитекс и предельное удлинение 45,3%.

Число оборванных нитей в указанных выше процессах прядения и вытяжки равно 10 на длину 15000 м, и степень диспергирования Y глиноземного минерала со слоистой структурой равна 25%. Результаты испытаний приведены в таблице 2.

Пример 5

Прядение и вытягивание проводят по той же самой методике и в аналогичных условиях, как в примере 3. Однако, хотя используется тот же самый прядильный раствор, как в примере 3, степень вытягивания в горячей воде составляет 2,8 раза и степень вытягивания на горячей плитке при 330°С составляет 1,50 раза. Получают полимета-фениленизофталамидные волокна, которые имеют степень дефибрирования нитей 2,22 децитекс, предел прочности на разрыв 5,49 сН/децитекс и предельное удлинение 40,7%.

Максимальная степень вытягивания в процессе вытяжки в горячей воде равна 4,7 (отношение степени вытягивания к максимальной степени вытягивания = 0,60), и содержание растворителя в волокнах до вытягивания составляет 5,0 мас. частей на 100 мас. частей полностью ароматического полиамида.

Кроме того, число оборванных нитей в этих волокнах равно 8 на длину 15000 м. Результаты испытаний приведены в таблице 3.

Пример 6

Прядение и вытягивание проводят по той же самой методике и в аналогичных условиях, как в примере 3. Однако, хотя используется тот же самый прядильный раствор, как в примере 3, время промывки до вытягивания в горячей воде составляет 34 сек. Полученные волокна имеют степень дефибрирования нитей 2,21 децитекс, предел прочности на разрыв 6,12 сН/децитекс и предельное удлинение 48,3%.

Максимальная степень вытягивания в процессе вытяжки в горячей воде равна 4,9 (отношение степени вытягивания к максимальной степени вытягивания = 0,49), и содержание растворителя в волокнах до вытягивания составляет 14,0 мас. частей на 100 мас. частей полностью ароматического полиамида.

Кроме того, число оборванных нитей в этих волокнах равно 2 на длину 15000 м. Результаты испытаний приведены в таблице 3.

**Содержание, на 100 мас. частей полностью ароматического полиамида.

Промышленная применимость

Поскольку полностью ароматические полиамидные волокна настоящего изобретения улучшают механическую прочность, степень удлинения и фактор ударной вязкости по сравнению с волокнами уровня техники, которые не содержат глиноземный минерал со слоистой структурой, они могут быть использованы в различных областях применения, которые воспользуются преимуществом этих свойств. Кроме того, согласно способу получения по настоящему изобретению, можно снизить число обрывов нитей в процессе прядения и вытягивания, причем волокна стандартного качества могут быть произведены в промышленности.

Изобретение относится к технологии получения полностью ароматических полиамидных волокон, содержащих наполнитель, в частности глиноземный минерал. Это волокно содержит 100 мас. частей полностью ароматического полиамида и от 0,05 до 20 мас. частей частиц глиноземного минерала со слоистой структурой, например гекторита, сапонита, стевенсита, бейделлита, монтмориллонита и набухающей слюды. Изобретение обеспечивает получение волокон с отличными механическими свойствами, которые могут быть получены с удовлетворительной технологической стабильностью на стадии их формования. 2 н. и 15 з.п. ф-лы, 1 ил., 3 табл.

Y(%)=(S1/S2)·100, (1)

находится в диапазоне от 0,1 до 40.

А(%)=[(180-w)/180]·100 (2)

в уравнении (2) w означает полуширину интенсивности распределения, найденной при рентгенографическом анализе частиц глиноземного минерала со слоистой структурой, вдоль дебаевского кольца пика отражения в плоскости (001) частиц глиноземного минерала со слоистой структурой.

TF=Т′·Е′1/2 (3)

в этом уравнении (3), Т′ представляет собой численное значение предела прочности на разрыв, в единицах «г/1,1 децитекс», полностью ароматических полиамидных волокон и Е′ представляет собой численное значение предельного удлинения, в единицах %, полностью ароматических полиамидных волокон, предпочтительно составляет 30 или больше.

введение нитевидных потоков прядильной жидкости в водную коагулирующую баню с целью коагуляции нитевидных потоков прядильной жидкости;

вытягивание полученных невытянутых нитей в увлажненной атмосфере; и высушивающую термообработку полученных вытянутых нитей.

(1) вязкость раствора (А) при скорости сдвига 0,1 с-1 в 15-80 раз больше вязкости раствора А при скорости сдвига 10 с-1, и

(2) вязкость раствора (А) при скорости сдвига 0,1 с-1 в 40-20 раз больше вязкости раствора (В) при скорости сдвига 0,1 с-1.

| US 5238637 А, 24.08.1993 | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| RU 2073073 C1, 10.02.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 0 |

|

SU263506A1 |

Авторы

Даты

2008-02-10—Публикация

2004-09-13—Подача