Изобретение относится к электротехнике и может быть использовано для нанесения зеркального покрытия на часть внутренней поверхности колб при производстве электрических источников света.

Известно устройство для нанесения зеркального покрытия на часть внутренней поверхности колб ламп, содержащее позицию откачки с уплотняющим кольцом, герметично закрепленные в ней электроды с испарителем, части экрана (авт. св. №1396179 от 30.06.86).

Недостатком этого устройства является невозможность получения качественного зеркального покрытия на боковой части внутренней поверхности колб.

Наиболее близким по технической сущности является устройство для нанесения зеркального покрытия на часть внутренней поверхности колб ламп, содержащее позицию откачки с уплотняющим кольцом, герметично закрепленные в ней электроды с испарителем, центральный и боковые части экрана с элементами их поворота (авт.св. №1408473 от 05.01.87).

Недостатком этого устройства является сложность изготовления и эксплуатации экрана, случаи разрушения колб при зеркализации, относительно низкая производительность процесса зеркализации.

Задача изобретения - расширение области применения, повышение надежности эксплуатации устройства, повышение производительности операции зеркализации, предотвращение случаев разрушения колб.

Поставленная задача достигается тем, что в устройстве для нанесения зеркального покрытия на часть внутренней поверхности колб ламп, содержащем позицию откачки с уплотняющим кольцом, герметично закрепленные в ней электроды с испарителем, центральный и боковые части экрана с элементами их поворота, позиция откачки состоит из колпака и основания, между которыми размещено уплотняющее кольцо, колба полностью размещена внутри позиции откачки и установлена на центральной части экрана, элементы поворота боковых экранов выведены за пределы колбы и расположены внутри позиции откачки.

Предлагаемое устройство позволяет осуществлять нанесение зеркального покрытия на часть внутренней поверхности колб ламп, с высокой производительностью и качеством, независимо от конфигурации и допустимого технологического разброса по толщине стенки колбы.

Для качественного нанесения зеркального покрытия необходимо колбу откачивать до <5×10-4 мм рт.ст. Выполнение позиции разъемной с уплотняющим кольцом в месте разъема и размещение всей колбы внутри позиции предотвращает случаи разрушения колб во время процесса зеркализации, т.к. внутри и снаружи колбы давление всегда одинаково. Данная откачная позиция позволяет откачивать различные колбы по конфигурациям и размерам.

Размещение колбы на центральном экране и выведение элементов поворота боковых частей экрана за пределы колбы позволяет быстро раскрывать боковые экраны и при необходимости поправлять их до зеркализации для получения равномерной границы покрытия. Закрытие боковых экранов после нанесения покрытия возможно без применения дополнительных деталей, усложняющих эксплуатацию устройства.

Выполнение позиции разъемной и размещение уплотняющего кольца в месте разъема позволяет откачивать колбы различных конфигураций и габаритов.

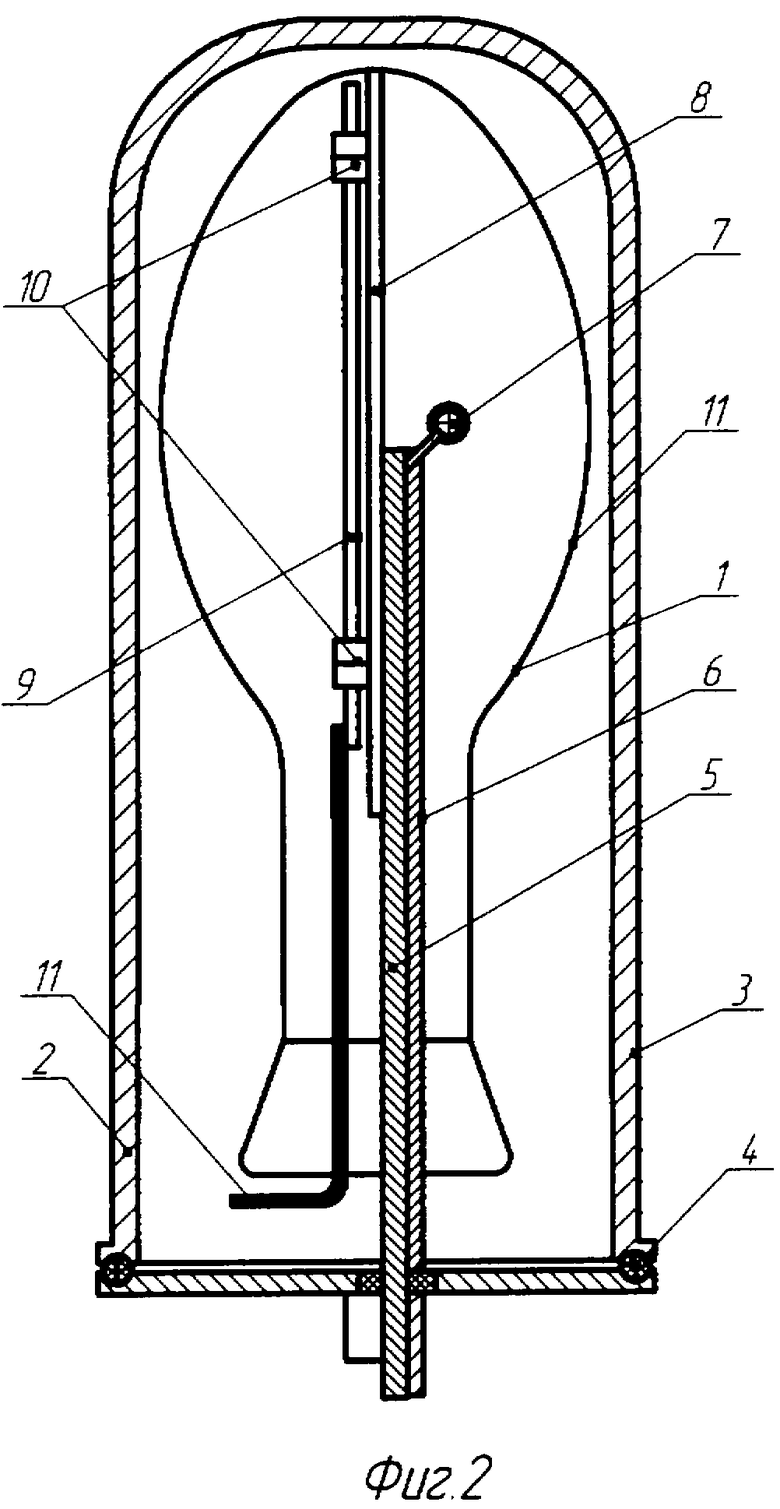

На фиг.1 и 2 изображено устройство для нанесения зеркального покрытия с раскрытым экраном, вид спереди и сбоку, на фиг.3 - разрез А-А.

Устройство для нанесения зеркального покрытия на часть внутренней поверхности колб 1 включает в себя позицию откачки, состоящую из колпака 2 и основания 3, между которым расположено уплотняющее кольцо 4, обеспечивающее вакуумно-плотное присоединение частей позиции. В основании позиции 3 герметично закреплены электроды 5 и 6, обеспечивающие подвод тока к испарителю 7, предназначенному для распыления размещенного на нем алюминия на внутреннюю поверхность колбы с образованием зеркального слоя. Колба 1 размещена внутри позиции отачки и установлена на центральной части экрана 8. Центральная часть экрана 8 закреплена в позиции с помощью держателя, в качестве которого использован электрод 5. К центральной части 8 присоединены боковые части экрана 9 с помощью петель 10. К боковым частям экрана прикреплены элементы поворота боковых экранов 11, которые выведены за пределы колбы.

Устройство работает следующим образом.

Устанавливают алюминий на испаритель 7. Размещают колбу 1 на центральной части экрана 8. При этом боковые части экрана 9 находятся в сложенном состоянии. С помощью элементов поворота, выведенных за пределы колбы, раскрывают боковые части экрана 9. Устанавливая колпак 2 на уплотняющее кольцо 4 основания 3, закрывают колбу внутри позиции. После откачки до остаточного давления <5×10-4 мм рт.ст. производят распыление алюминия путем подачи напряжения на испаритель 7 через электроды 5, 6. При этом алюминий образует зеркальный слой на не защищенной экраном внутренней поверхности колбы. Затем внутрь позиции напускают воздух, закрывают боковые части экрана с помощью элементов поворота и снимают готовую колбу. Элементы экрана в сложенном состоянии легко проходят через горло колбы.

Пример конкретного выполнения.

В устройстве для зеркализации части внутренней поверхности колб диаметром до 122 мм включает в себя позицию, состоящую из колпака ⊘130 мм толщиной 2 мм и основания толщиной 4 мм, между которым расположено уплотняющее кольцо, обеспечивающее вакуумно-плотное присоединение частей позиции. В основании позиции герметично закреплены электроды, выполненные из латуни марки Л 63 ⊘5 мм, обеспечивающие подвод тока к испарителю, выполненному из вольфрамовой проволоки ВА ⊘0,5 мм. Для распыления используется алюминий чистотой не менее 0,99 массой от 0,3 до 0,1 г (в зависимости от габаритов колб). Колба размещена и установлена на центральном экране, изготовленном из стали марки 12Х18Н10Т толщиной 0,5 мм. К центральному экрану присоединены с помощью петель боковые экраны, которые изготовлены из стали марки 12Х18Н10Т толщиной 0,3 мм. К боковым экранам прикреплены элементы поворота боковых экранов, выполненные из никелевой проволоки ⊘2 мм, которые выведены за пределы колбы.

Процесс испарения алюминия проводится после достижения вакуума <5×10-4 мм рт.ст.

Результаты испытаний показали, что устройство для нанесения зеркального покрытия на часть внутренней поверхности колб ламп просто в изготовлении и эксплуатации и позволяет получить качественное зеркальное покрытие на различных конфигурациях и габаритах колб с высокой производительностью без разрушения колб при зеркализации.

Применение предлагаемого изобретения в производстве зеркальных натриевых ламп мощностью 250 Вт позволит увеличить производительность техпроцесса процесса нанесения зеркального покрытия на часть внутренней поверхности колб, снизить себестоимость лампы при сохранении всех потребительских свойств. Использование предлагаемого изобретения позволит при цене лампы 360 руб./шт. и годовом производстве 200 тыс.шт. получить экономический эффект в размере 900 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗЕРКАЛЬНОГО ПОКРЫТИЯ НА ЧАСТЬ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОЛБ ЛАМП | 2007 |

|

RU2331947C1 |

| Устройство для нанесения зеркального покрытия на часть внутренней поверхности колб ламп | 1987 |

|

SU1408473A1 |

| Устройство для зеркализации колб ламп | 1986 |

|

SU1396179A1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 2007 |

|

RU2324257C1 |

| ГАЗОРАЗРЯДНАЯ ЗЕРКАЛЬНАЯ ЛАМПА | 2009 |

|

RU2418342C1 |

| ЛАМПА С ВРАЩАЮЩЕЙСЯ КОЛБОЙ И ИСТОЧНИКОМ ИЗЛУЧЕНИЯ | 2005 |

|

RU2278437C1 |

| ЛАМПА С ВРАЩАЮЩЕЙСЯ КОЛБОЙ И ИСТОЧНИКОМ ИЗЛУЧЕНИЯ | 2006 |

|

RU2319249C1 |

| Устройство для нанесения зеркального покрытия на часть колбы ламп | 1985 |

|

SU1359820A1 |

| ЛАМПА С ВРАЩАЮЩЕЙСЯ КОЛБОЙ И ИСТОЧНИКОМ ИЗЛУЧЕНИЯ | 2007 |

|

RU2322727C1 |

| ГАЗОРАЗРЯДНАЯ ЗЕРКАЛЬНАЯ ЛАМПА | 2005 |

|

RU2280913C1 |

Изобретение относится к электротехнике и может быть использовано для нанесения зеркального покрытия на часть внутренней поверхности колб при производстве электрических источников света. Задача изобретения - расширение области применения, повышение надежности эксплуатации устройства, повышение производительности операции нанесения зеркального покрытия на колбы, предотвращение случаев разрушения колб. Технический результат достигается тем, что в устройстве для нанесения зеркального покрытия на часть внутренней поверхности колб ламп, содержащем позицию откачки с уплотняющим кольцом, герметично закрепленные в ней электроды с испарителем, центральный и боковые части экрана с элементами их поворота, позиция откачки состоит из колпака и основания, между которыми размещено уплотняющее кольцо, колба полностью размещена внутри позиции откачки и установлена на центральной части экрана, элементы поворота боковых экранов выведены за пределы колбы и расположены внутри позиции откачки. 3 ил.

Устройство для нанесения зеркального покрытия на часть внутренней поверхности колб ламп, содержащее позицию откачки с уплотняющим кольцом, герметично закрепленные в ней электроды с испарителем, центральный и боковые части экрана с элементами их поворота, позиция откачки состоит из колпака и основания, между которыми размещено уплотняющее кольцо, колба полностью размещена внутри позиции откачки и установлена на центральной части экрана, элементы поворота боковых экранов выведены за пределы колбы и расположены внутри позиции откачки.

| Устройство для зеркализации колб ламп | 1986 |

|

SU1396179A1 |

| УЛЬМИШЕК Л.Г | |||

| Производство электрических ламп накаливания | |||

| - М.: Энергия, 1966 | |||

| ДЕНИСОВ В.П | |||

| Производство электрических источников света | |||

| - М.: Энергия, 1975 | |||

| УСТРОЙСТВО РАСПОЗНАВАНИЯ ВОЗДУШНЫХ ЦЕЛЕЙ ДВУХЧАСТОТНЫМ СПОСОБОМ | 1996 |

|

RU2114443C1 |

| JP 57131364 A, 14.08.1982. | |||

Авторы

Даты

2008-02-10—Публикация

2006-04-26—Подача