Область техники.

Изобретение относится к способу ручного смешивания исходных компонентов для получения целевого продукта непосредственно на месте его использования и к конструкции пленочного секционированного контейнера-смесителя для осуществления этого способа.

К продуктам, которые целесообразно получать ручным способом смешивания исходных компонентов непосредственно на месте применения из-за малой живучести или срока хранения продуктов, относятся, прежде всего, продукты бытовой и промышленной химии, такие как двух-, и трехкомпонентные системы для клеев, шпаклевок, пеногерметиков, теплозащиты и пеноупаковки, реакционные системы для промышленной теплогидроизоляции стыков теплотрасс, малые строительные и кормовые смеси, искусственные почвы для выращивания рассады, продукты питания и медикаменты для использования в полевых и транспортных условиях. Получают такие продукты путем объединения их исходных компонентов в общей камере смешивания пленочного контейнера-смесителя (объединение проводят путем устранения герметичной перегородки между отдельными пленочными секциями, в которых содержатся исходные компоненты) и последующего тщательного перемешивания компонентов внешним ручным воздействием на камеру смешивания для достижения гомогенизации смеси (равномерного взаимного распределения компонентов или равномерной химической реакции между ними), которая и приводит к получению качественного целевого продукта.

В пленочном секционированном контейнере-смесителе, который получил заметное практическое распространение для получения пенополиуретановой теплогидроизоляции и для упаковочных целей, исходные компоненты «А» (полиольный компонент) и «Б» (изоционатный компонент) хранятся в требуемой пропорции в отдельных герметичных секциях. Секции образованы путем деления общего объема пленочного контейнера (типа пакета) с помощью герметичной, но способной к устранению в необходимый момент, перегородки. Общую камеру смешивания исходных компонентов образуют, как указано выше, путем разгерметизации секций между собой. Смешивание компонентов до уровня гомогенизации смеси проводят путем многократного периодического ручного надавливания ладонями рук оператора (пользователя продукта) поочередно на противоположные (полярно расположенные относительно главной оси контейнера и его герметичной перегородки) стенки контейнера так, чтобы смесь компонентов с достаточной скоростью перетекала (передавливалась) от одного края камеры смешивания к другому ее краю. Такой пленочный контейнер-смеситель мы относим к «смесителю перетекания». Их некоторые современные конструкции раскрыты в наших патентах РФ на изобретения.

Вместе с тем, дальнейшее распространение ручной пленочной технологии получения продуктов на местах их применения сдерживается количественным и качественным ограничением массы исходных компонентов, которую можно гомогенизировать в пленочном контейнере-смесителе, реализующим как принцип «перетекания смеси», так и принцип «беспорядочного мятия». Последний метод также известен из отечественной практики производства и применения т.н. «пенопакетов».

Уровень техники.

Известно и используется в промышленности ряда стран мира несколько принципиально различных конструкций пленочного секционированного контейнера-смесителя, различающихся как конструктивными элементами, так и способом ручного смешивания исходных компонентов для получения целевых продуктов на месте применения. Ряд известных конструкций, в том числе и ранее заявленных нами, реализует способ ручного смешивания, основанный на принципе «перетекания смеси» (патенты США №5699902, 5899325, 5996782, 5873221, патент РФ №2195283 и наши патенты РФ №2245284, 2245285, наши заявки на получение патентов РФ №2002125394 и №2006100246 от 10.01.2006 года). Отечественные пенопакеты для тепло-гидроизоляции стыков теплотрасс реализуют способ ручного смешения, основанный на принципе «беспорядочного многократного мятия» камеры смешивания и визуального контроля (через прозрачную пленочную стенку этой камеры) за процессом.

Пенопакеты финского производства (ABB, Alstom) работают на принципе механического перемешивания с помощью встроенной в этот пенопакет ручной механической мешалки. Подобный же способ ручного перемешивания компонентов реализуется нами в изобретении по заявке на получение патента №2002123571. Недостаток механического перемешивания состоит в относительно сложной и соответственно дорогостоящей конструкции, что сдерживает его использование в менее рентабельных отраслях.

Способ «перетекания смеси» и соответствующие ему контейнеры-смесители не позволяют качественно переработать компоненты массой более 1,0 кг. Способ «мятия» не дает возможности производить высококачественную продукцию и требует большого времени ручного перемешивания, которое часто выходит за рамки «живучести» перемешиваемой смеси компонентов. Кроме того, ему не подвластны высоковязкие системы.

Известен также способ получения терапевтического водного раствора, содержащего растворенную в нем двуокись углерода, в пленочном двухсекционном герметизированном контейнере (патент США №4929499). Этот способ включает операции:

а) загрузку водного раствора в первую пленочную камеру контейнера,

б) загрузку сухого порошка терапевтического вещества во вторую пленочную камеру,

в) образование прохода между камерами для совмещения водного раствора и порошка,

г) смешивание водного раствора и порошка методом обычного для медицины (немногократного, не более нескольких раз) встряхивания или другим методом смешивания (мы полагаем методом «мятия» или «передавливания», когда объем получаемого терапевтического раствора составляет более 300 см).

Недостаток способа смешивания компонентов по патенту США №4929499, если его рассматривать как метод ручного смешивания обычный для медицины - немногократное встряхивание легко растворимого порошка и жидкости, состоит в крайне ограниченной области его использования (он так ограниченно описан в этом патенте), только для хорошо совмещающихся быстрорастворимых компонентов, взятых в небольших количествах. Вязкие, плохосовмещающиеся и труднорастворимые вещества, взятые в количествах более 300-500 мл, по методу указанного патента перерабатывать не представляется возможным. Общая камера их смешивания не может обладать здесь необходимой для интенсивного многократного встряхивания (взбалтывания) формоустойчивостью (жесткостью). Если автор и упоминает на ряду с другими метод встряхивания, то это только (повторяем) для небольших количеств хорошо совмещающихся компонентов - воды и порошка, и только тогда, когда пленочная камера смешивания имеет малый объем и в силу этого некоторую постоянную формоустойчивость за счет небольшой жесткости самих многослойных стенок и их стыков в контейнере. При больших объемах такая пленочная камера не может проявить свою жесткость и поэтому не может быть использована для смешивания больших масс компонентов и тем более плохо совмещающихся между собой. Не случайно, автор указанного патента наряду с упоминанием им для смешивания воды и порошка методом обычного встряхивания рекомендует и другие методы смешивания. Автор вынужден давать такую общую рекомендацию, так как имеет дело с объемами компонентов более 300 мл, когда метод обычного встряхивания не применим для пленочного контейнера, даже имеющего многослойные стенки (некоторую постоянную жесткость). Очевидное решение - увеличить жесткость смесительной камеры за счет подбора для нее более жестких пленочных материалов. Но тогда теряется преимущества эластичности пленочного контейнера: дешевизна в изготовлении и доступность, исключение больших потерь вязких продуктов на стенках при опоражнивании контейнера, уменьшенный транспортный объем и хранение, и соответственно - снижение стоимости перевозок, упрощенные утилизация, складирование и хранение, широкий ассортимент по размерам и исходным материалам, быстрота прогрева реакционных компонентов (в тонком слое) для их активизации на месте применения.

Раскрытие изобретения.

Задачей изобретения является создание способа ручного интенсивного смешивания исходных компонентов различной консистенции и массы для получения широкого ассортимента целевых продуктов непосредственно на месте их использования, а также создание для реализации этого способа соответствующей конструкции пленочного секционированного контейнера-смесителя.

Согласно изобретению способ ручного смешивания компонентов для получения продукта на месте применения в пленочном контейнере-смесителе, секционированном для хранения этих компонентов с помощью герметичной перегородки, состоит в многократном интенсивном встряхивании (взбалтывании) содержимого общей камеры смешивания, которую образуют путем устранения герметичной перегородки и которая имеет достаточную временную жесткость (формоустойчивость), временный максимальный внутренний объем и наполнена, наряду с основными компонентами, также инертным или активным (по отношению к компонентам и продукту) газом под избыточным давлении, необходимым для осуществления заданной технологии в объеме от 0,1 до 1,0 части от суммарного объема смешиваемых компонентов.

При этом наполнение общей камеры смешивания инертным или активным газом проводят путем предварительного заполнения, по меньшей мере, одной основной секции контейнера-смесителя компонентом и указанным газом или заполняют этим газом вспомогательную его секцию, и последующего за этим сворачивания краев общей камеры (см. фиг.1) до придания ей формы с максимальным внутренним объемом и достаточной (для встряхивания содержимого камеры) временной жесткостью (формоустойчивостью);

и/или

- наполнение общей камеры инертным или активным газом до придания этой камере временного максимального внутреннего объема и достаточной временной жесткости проводят путем подачи указанного газа извне, в момент подготовки общей камеры к перемешиванию компонентов, через отдельное устройство подачи газа или через устройство для извлечения конечного продукта из общей камеры смешивания.

Заявляемый способ ручного смешивания компонентов в пленочном контейнере-смесителе заменяет относительно медленное как «перетекание смеси», так и бессистемное «мятие» более энергичным интенсивным процессом - многократным встряхиванием (взбалтыванием) смеси компонентов в газовой среде, перемещением смеси в общей камере от одной стенки к ее противоположной стенке (и перемещение этой камеры относительно смеси) с более высокой скоростью. И за счет поглощения относительно высокой кинетической энергии (при ударе о противоположную стенку-препятствие) разбиванием смеси на мелкие взаимно проникающие фрагменты. В результате - сокращается время перемешивания, повышается уровень гомогенизации и качество целевого продукта, создается меньшая зависимость от вязкости исходных компонентов и от их перерабатываемой массы.

Заявляемый нижний предел наполнения общей камеры газом (0,1 объемных части от суммарного объема компонентов в ней) обусловлен необходимостью иметь достаточное пространство для перемещения всей смеси, всего объема компонентов перед их ударом о противоположную стенку камеры.

Верхний предел (1,0) обусловлен экономическими соображениями (чем он выше, тем больше потребуется пленочного материала для изготовления контейнера-смесителя), а также вязкостью исходных компонентов (чем более вязкие компоненты, тем больше нужно свободного объема общей камеры для их смешивания).

Для реализации заявляемого способа ручного смешивания компонентов здесь заявляется также оригинальная конструкция пленочного контейнера-смесителя. Согласно изобретению контейнер-смеситель состоит из пленочных секций, соединенных через герметичную перегородку и содержащих исходные компоненты для получения целевого продукта путем их смешивания в общей камере после устранения герметичной перегородки, а также включает устройство для извлечения конечного продукта. При этом, по меньшей мере, одна секция контейнера-смесителя или его вспомогательная секция содержит инертный или активный газ, взятый в объеме от 0,1 до 1,0 части от суммарного объема смешиваемых компонентов, который обеспечивает общей камере максимальный внутренний объем и достаточную временную жесткость (формоустойчивость), а также временный свободный объем в момент встряхивания содержимого общей камеры; и/или пленочный контейнер-смеситель содержит часть своего корпуса для образования устройства для подачи в общую камеру инертного или активного газа извне (см. фиг.2, п.6);

и/или устройство для извлечения продукта служит одновременно устройством для подачи указанного газа извне.

Для повышения уровня гомогенизации смеси компонентов, особенно, для случая их относительно невысокой вязкости (медицинские препараты) контейнер-смеситель может дополнительно содержать в зоне геометрического центра общей камеры активатор-сетку и/или активатор в виде лепестков, прикрепленных к стенкам общей камеры.

Предпочтительным вариантом практического исполнения изобретения является наличие в конструкции нижеследующих элементов:

- устройства для подачи в общую камеру инертного или активного газа извне, выполненного на принципе самовсасывания, например, в виде свободного прохода (отверстие в корпусе), образуемого за счет удаления (ввиду соответствующей прочности) части, преимущественно угловой, корпуса контейнера или образуемого за счет устраняемой дополнительной герметичной перегородки (фиг.2. п.7), и/или образуемого в устройстве для извлечения конечного продукта из контейнера-смесителя;

- максимальный внутренний объем общей камеры смешивания установлен из соотношения

Vвн>ΣVк+ΔVп=(1,1÷2,0)ΣVк,

где Vвн - максимальный внутренний объем общей камеры смешивания,

ΣVк - суммарный объем смешиваемых компонентов,

ΔVп - прирост внутреннего объема контейнера за счет устранения герметичной перегородки и реализации формоустойчивости конструкции;

- по меньшей мере, одна из стенок секции, преимущественно, нижняя при выполнении общей камеры в форме пирамиды или конуса, является формоустойчивой в целом или по своему периметру (см. фиг.3, п.10) и/или герметичная перегородка, разделяющая секции, является формоустойчивой по своему периметру (см. фиг.3, п.12) и/или

- контейнер-смеситель содержит дополнительные формоустойчивые элементы, позволяющие реализовать указанный принцип самовсасывания, и/или

- контейнер-смеситель содержит захваты для изменения его внутреннего объема воздействием извне в виде колец и/или выступов и/или прорезей.

Для эффективного перемешивания больших масс компонентов (более 5-х кг), когда прямое ручное классическое встряхивание их смеси ограничено физическими данными человека-оператора, максимальный внутренний объем общей камеры устанавливают из соотношения:

Vвн≥2ΣVк.

Это позволяет использовать для ручного встряхивания компонентов гравитационные силы путем вертикального (по главной оси контейнера) поочередного быстрого и интенсивного переворачивания общей камеры. В результате чего, процесс ручного перемешивания встряхиванием значительно облегчается и становится доступным вплоть до 7-12 кг исходных компонентов.

Краткое описание чертежей.

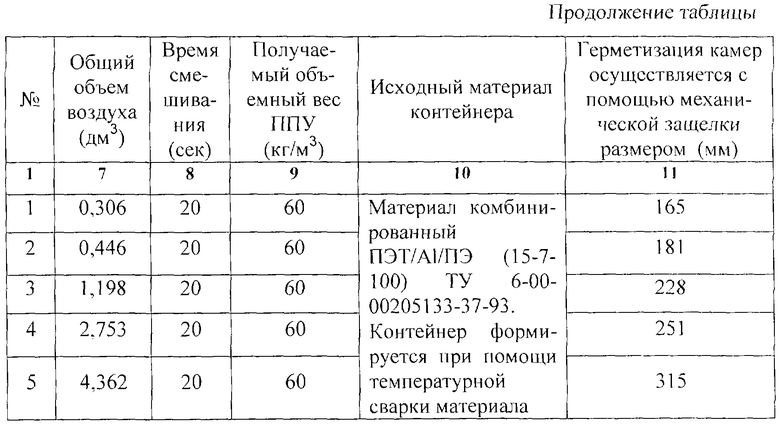

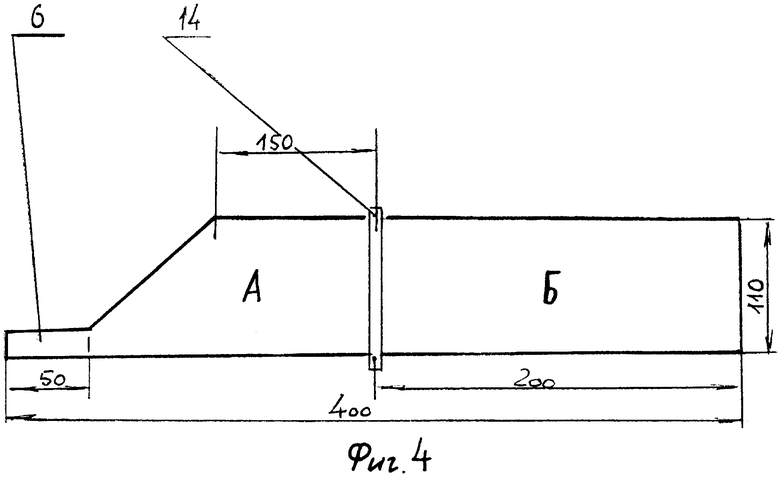

На фиг.1 приведена схема придания заявляемой конструкции пленочного контейнера-смесителя необходимой временной (на момент перешивания компонентов) жесткости - формоустойчивости для осуществления заявляемого способа - многократного встряхивания содержимого общей камеры, в которой находятся после снятия герметичной перегородки между секциями исходные компоненты «А» и «Б», а также газ (преимущественно, воздух), где:

I - исходная позиция контейнера-смесителя (вид сбоку) после снятия герметичной перегородки (5) между секциями;

II - первая стадия надувания контейнера смесителя после снятия герметичной перегородки (5) за счет сокращения его внутреннего объема с помощью внешнего ручного воздействия «Р», и соответственно - повышение давления газа, находящегося вместе с компонентами в общей камере, и рост ее временной жесткости (формоустойчивости);

III - стадия сворачивания (внешним ручным) воздействием -Р,- одного из (оконечного участка) общей камеры с одновременным вытеснением из этого участка компонентов. В результате - дальнейший рост временной формоустойчивости общей камеры. Возможно сворачивание общей камеры с обоих оконечных ее участков;

IV - контейнер полностью подготовлен (надут газом до необходимой формоустойчивости) для осуществления стадии смешивания компонентов «А» и «Б» - энергичного встряхивания (тряски) содержимого общей камеры под действием ручного внешнего воздействия -Р2.

На фиг.2 приведены некоторые схемы контейнера-смесителя (вид условный, сбоку, контейнеры стоят на ребре), которые охватываются настоящим изобретением и которые показывают длину герметичной перегородки (5), равную ширине состыкованных ею секций «А» и «Б» в месте их стыка. Приведены варианты I-V.

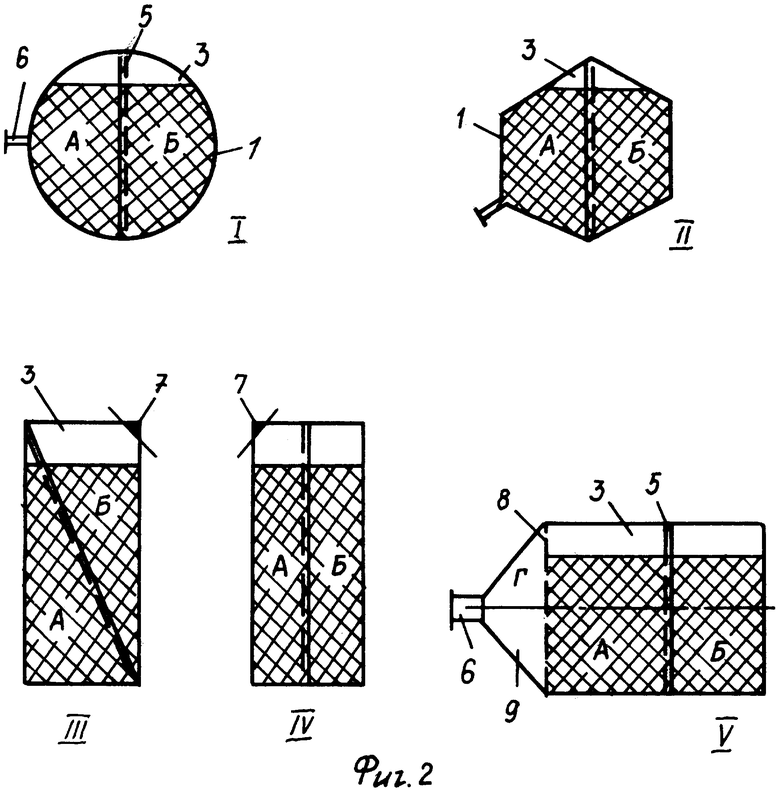

На фиг.3 приведены схемы (варианты I и II) контейнера-смесителя, после устранения герметичной перегородки между секциями, в развернутом виде (компоненты «А» и «Б» не показаны). При этом на схеме "пирамида" (I) - периметр герметичной перегородки (12) является формоустойчивым; на схеме «конус» (II) - дно (10) этого конуса или его периметр является формоустойчивым. При снятии герметичной перегородки между секциями «А» и «Б» (5) и открытием отверстия (11) для сообщения общей камеры (А+Б) с внешней газовой средой (преимущественно, воздуха), последняя засасывает вовнутрь общей камеры воздух под действием расправляющих корпус контейнера усилий формоустойчивых элементов (12 и 10).

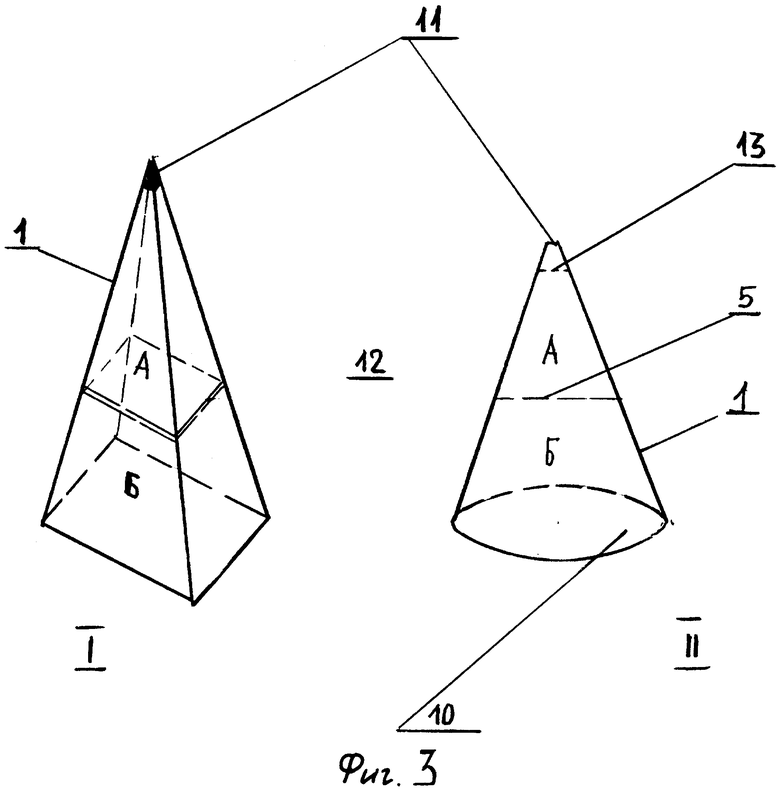

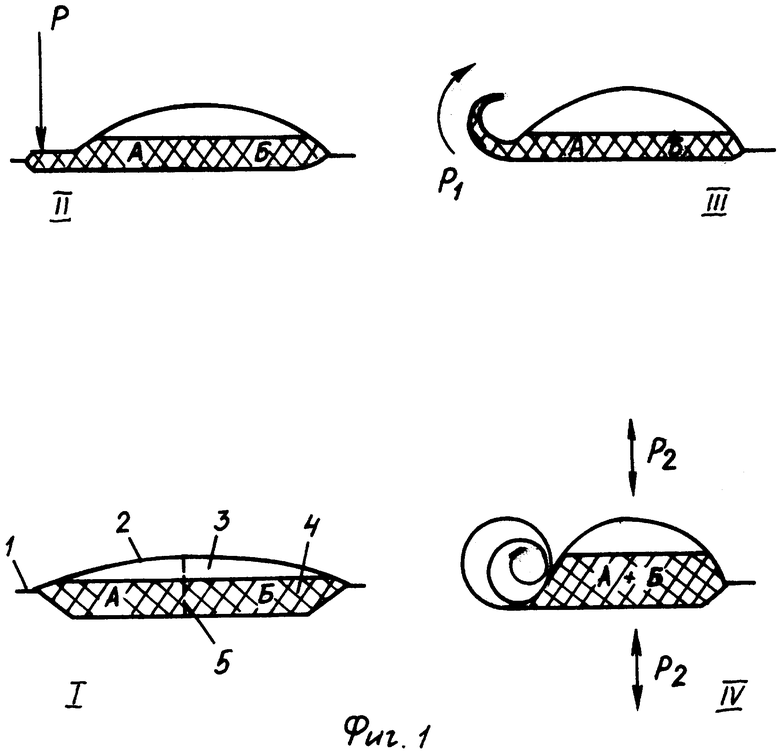

На фиг.4 приведена схема опытного образца контейнера-смесителя (в плане) с механическим внешним зажимом (перегородкой -14).

1 - контейнер-смеситель.

2 - верхняя пленочная стенка контейнера-смесителя, лежащего (на фиг.1) на горизонтальной плоскости. Под этой стенкой находится газовая подушка (3).

3 - газовая подушка. Для технических целей - воздушная.

4 - компоненты «А» и «Б», которые при их взаимном перемешивании (для физического и/или химического взаимодействия) образуют целевой продукт, например - реакционную систему (смесь) для получения пеномассы внутри или за пределами контейнера-смесителя.

5 - место расположения герметичной перегородки (образованной сваркой, склеиванием или механическим внешним пережимом), разделяющей секции «А» и «Б».

6 - устройство для извлечения целевого продукта из контейнера-смесителя, которое может быть совмещено с устройством для наполнения этого контейнера газом извне.

7 - вариант устройства для извлечения целевого продукта - как отделяемой - (отрезанием) части корпуса контейнера, имеющей соответствующую пониженную прочность.

8 - вспомогательная герметичная перегородка, разделяющая основную секцию «А» и вспомогательную секцию «Г», содержащую газ (например, воздух).

9 - вспомогательная секция «Г», содержащая инертный или активный газ, необходимый для осуществления заданной технологии получения целевого продукта. Таким газом для технических продуктов может быть воздух.

10 - формоустойчивая (в целом или по периметру) стенка контейнера смесителя, выполненного в форме конуса.

11 - место для образования отверстия, через которое внутренний объем общей камеры (А+Б) сообщается с внешней газовой (воздушной) средой для ее засасывания в общую камеру.

12 - формоустойчивый периметр герметичной перегородки, разделяющей основные секции «А» и «Б».

13 - вспомогательная герметичная перегородка, отделяющая общую камеру (А+Б) от выходного отверстия (11).

14 - механический зажим (перегородка).

Осуществление изобретения.

Заявляемый способ ручного смешивания компонентов для получения целевого продукта в пленочном секционированном контейнере-смесителе и его конструкция могут быть реализованы в опытном масштабе для получения продуктов технической химии без дополнительных технологических исследований, поскольку на российском рынке имеются необходимые исходные пленочные материалы и химические компоненты и поскольку нижеприводимые наши экспериментальные данные достаточно обосновывают вышесказанное. Кроме того, наши предшествующие патенты РФ (указаны выше) подробно описывают технологию подбора пленочных материалов для изготовления пленочных контейнеров-смесителей. Сегодня эта технология известна для специалистов.

Технология изготовления формоустойчивой стенки, периметра герметичной перегородки или дополнительных формоустойчивых (жестких) элементов конструкции (п.5 формулы изобретения) также не представляет для специалистов какой-либо сложности, т.к. повышать формоустойчивость пленочных материалов можно различными способами: от выбора толщины пленки до химической сшивки полимера, из которого изготовлена формоустойчивая стенка, от тепловой сварки вместе нескольких слоев пленки, образующих указанные элементы до их ламинирования. Наиболее простой способ - тепловая сварка вместе нескольких слоев полимерной (полиэтиленовой) пленки по периферии стенки контейнера-смесителя, там где образуют соединительный шов при изготовлении контейнера.

В качестве конкретного примера осуществления изобретения приводится опытный пленочный контейнер-смеситель (пенопакет монтажный - «ПМ») и способ получения в нем (при ручном смешивании) реакционной полиуретановой системы «Изолан-352», которые предназначены для теплоизоляции стыков теплопроводов диаметром 57/125 мм непосредственно на месте их монтажа (в полевых условиях).

Опытный образец пленочного контейнера-смесителя схематично изображен на фиг.4 и был изготовлен из 3-хслойного пленочного материала (полиэтилен - алюминиевая фольга - полиэтилентерефталат) методом тепловой сварки. Секции «А» и «Б» образованы с помощью механического зажима (скоба в скобе) - 14. Размеры контейнера в наполненном компонентами и воздухом состоянии даны на фиг.4 (толщина его - 50 мм) в -мм-.

Контейнер заполнялся компонентами «Б» (220 г или 180,6 см3) и «А» (130 г или 122,6 см3) и воздухом через устройство (6) для извлечения продукта из контейнера. Контрольные образцы (для сравнения способов перемешивания) воздухом не заполнялись.

По результатам заполнения секций компонентами «А» и «Б» в указанном количестве и воздухом в объеме 303,0 см3 его количество составляло 1,0 часть от суммарного объема (180,6+122,6)=303,2 см3 компонентов.

Получение реакционной полиуретановой системы осуществляли путем снятия механического зажима и последующего сворачивания контейнера по схеме фиг.1 со стороны секции «Б» до придания контейнеру необходимой временной жесткости (формоустойчивости) до состояния, аналогичного «надутому мячу». Затем многократным встряхиванием содержимого контейнера в течение 15 с перемешивали между собой компоненты «А» и «Б» и частично с захватом воздуха. Затем отрезали часть устройства (6) и направили вытекающую из контейнера (под собственным весом) струю образованной реакционной системы (время старта - 55 с, время геля - 179 с) в канал изолируемого стыка трубы. Получили равномерно пористый жесткий пенополиуретан с объемным весом 60-70 кг/м3, против неравномерно пористого пенополиуретана с объемным весом от 20-80 кг/м3 при смешивании указанных компонентов в аналогичном контейнере (без воздуха) методами «передавливания» и «бессистемного мятия».

Промышленная применимость

Заявителем было организовано опытно-промышленное производство пленочных контейнеров смесителей тридцати типоразмеров для получения на месте применения (теплоизоляция стыков трубопроводов в полевых условиях) заливочного жесткого пенополиуриетана рецептуры «Изолан-352» на базе полиольного компонента «А» и изоционатного компонента «Б». Вспенивание системы осуществляется химическим путем - газом, выделяющимся при взаимодействии воды (входит в полиольный компонент) и изоционатного компонента «Б».

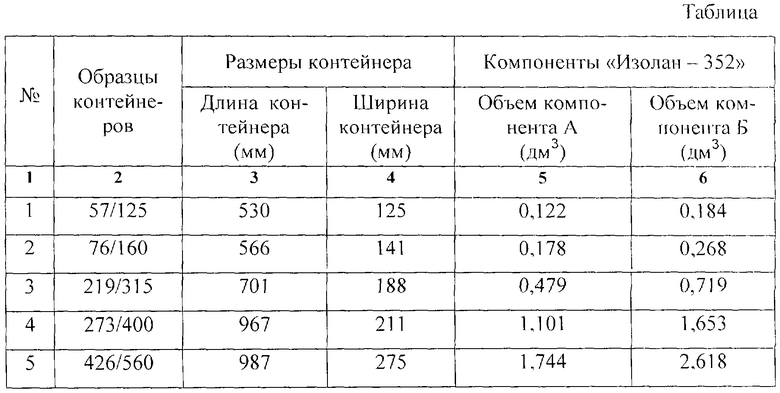

Ниже в таблице приводится основные данные указанного опытно-промышленного производства на примере пяти пленочных контейнеров смесителей.

Порядок заполнения контейнера: заливка компонента А, заполнение воздухом камеры с компонентом А. Заливка компонента Б, заполнение воздухом камеры с компонентом Б.

Изобретение относится к способу ручного перемешивания исходных компонентов для получения целевого продукта непосредственно на месте его использования и к конструкции пленочного секционированного контейнера-смесителя для осуществления этого способа. Способ ручного смешивания компонентов для получения продукта на месте применения в пленочном контейнере-смесителе, секционированном для хранения этих компонентов с помощью герметичной перегородки путем многократного ручного воздействия методом встряхивания на общую камеру смешивания, образуемую устранением герметичной перегородки. Смешивание компонентов ведут путем многократного интенсивного встряхивания или взбалтывания содержимого общей камеры, которая имеет временную жесткость или формоустойчивость, временный максимальный внутренний объем и наполнена наряду с компонентами также инертным или активным газом под избыточным давлением, взятым в объеме от 0,1 до 1,0 части от суммарного объема смешиваемых компонентов. Изобретение включает пленочный контейнер-смеситель для осуществления способа. Пленочный контейнер-смеситель для получения продукта из многокомпонентной системы состоит из пленочных секций, соединенных через герметичную перегородку и содержащих компоненты для получения целевого продукта путем их смешивания в общей камере после устранения герметичной перегородки, и устройства для извлечения продукта. Одна секция пленочного контейнера-смесителя содержит инертный или активный газ, взятый в объеме от 0,1 до 1,0 части от суммарного объема смешиваемых компонентов, который обеспечивает общей камере временный максимальный внутренний объем, необходимую временную жесткость или формоустойчивость и временный свободный объем в момент встряхивания ее содержимого. Пленочный контейнер-смеситель содержит часть своего корпуса для образования устройства подачи в общую камеру инертного или активного газа извне. Пленочный контейнер-смеситель содержит устройство для извлечения продукта из контейнера-смесителя, которое одновременно служит устройством для подачи инертного или активного газа в общую камеру извне. Изобретение позволяет сократить время перемешивания, повысить уровень гомогенизации и качество целевого продукта. 2 н. и 4 з.п. ф-лы, 1 табл., 4 ил.

наполнение общей камеры инертным или активным газом проводят путем предварительного заполнения, по меньшей мере, одной основной секции компонентом и указанным газом или заполняют этим газом вспомогательную секцию, и последующего сворачивания края или оконечной части общей камеры до придания ей максимального внутреннего объема и необходимой временной жесткости или формоустойчивости, и/или

наполнение общей камеры инертным или активным газом до максимального объема и придания ей необходимой временной жесткости или формоустойчивости проводят путем его подачи извне, в момент подготовки общей камеры к перемешиванию компонентов, через отдельное устройство или через устройство для извлечения продукта из контейнера-смесителя.

по меньшей мере, одна секция содержит инертный или активный газ, взятый в объеме от 0,1 до 1,0 части от суммарного объема смешиваемых компонентов, который обеспечивает общей камере временный максимальный внутренний объем, необходимую временную жесткость или формоустойчивость и временный свободный объем в момент встряхивания ее содержимого, и/или

пленочный контейнер-смеситель содержит часть своего корпуса для образования устройства подачи в общую камеру инертного или активного газа извне, и/или

пленочный контейнер-смеситель содержит устройство для извлечения продукта из контейнера-смесителя, которое одновременно служит устройством для подачи инертного или активного газа в общую камеру извне.

устройство для подачи в общую камеру инертного или активного газа извне выполнено на принципе самовсасывания в виде свободного прохода, или канала, или отверстия, образуемого за счет удаления части, преимущественно угловой, корпуса контейнера-смесителя, и/или

образуемого за счет устранения дополнительной герметичной перегородки или образуемого в устройстве для извлечения конечного продукта из контейнера-смесителя;

максимальный внутренний объем общей камеры установлен из соотношения

Vвн≥ΣVк+ΔVп=(1,1÷2,0)ΣVк,

где Vвн - максимальный внутренний объем общей камеры,

Σvк - суммарный объем смешиваемых компонентов,

ΔVп - прирост внутреннего объема за счет устранения герметичной перегородки и реализации формоустойчивости конструкции;

по меньшей мере, одна из стенок секции, является формоустойчивой в целом или по своему периметру, и/или герметичная перегородка, разделяющая основные секции, является формоустойчивой по своему периметру, и/или

контейнер-смеситель содержит дополнительные формоустойчивые элементы, позволяющие реализовать указанный принцип самовсасывания, и/или

контейнер-смеситель содержит захваты для изменения его внутреннего объема воздействием извне в виде колец, и/или выступов, и/или прорезей.

Vвн≥2ΣVк.

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2245285C2 |

| US 4929449 A, 29.05.1990 | |||

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ТЕКУЧЕЙ СРЕДЫ И ЖИДКОСТИ | 1996 |

|

RU2146641C1 |

| КОНТЕЙНЕР ДЛЯ РАЗДЕЛЬНОГО РАЗМЕЩЕНИЯ ЖИДКОСТИ И ПОРОШКА ИЛИ ТВЕРДОГО ВЕЩЕСТВА | 1991 |

|

RU2054366C1 |

| СИСТЕМА ЁМКОСТЕЙ ДЛЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХ ВЕЩЕСТВ И СПОСОБ ИХ ОБЪЕДИНЕНИЯ | 1997 |

|

RU2230695C2 |

Авторы

Даты

2008-02-20—Публикация

2006-03-10—Подача