ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к конструкции пленочного реактора, содержащего в своих герметичных соединенных через устраняемую перегородку пленочных камерах исходные реагенты, которые служат для получения целевого продукта или изделия непосредственно на месте их применения путем ручного смешивания-взаимодействия этих реагентов.

Изобретение относится также к способу ручного смешивания-взаимодействия исходных реагентов в заявляемой конструкции пленочного реактора, в котором предусмотрена оригинальная конструкция активаторного устройства или встроенная во временно формоустойчивую реакционную камеру механическая мешалка.

Изобретение относится также к оригинальной конструкции пленочного устройства, созданного на основе заявляемого реактора и позволяющего получать непосредственно на месте применения различные виды пеноизделий первой необходимости.

Основными направлениями использования заявляемого реактора и пеноизделий на его основе являются т.н. полевые или внезаводские, в том числе экстремальные условия, в которых может оказаться пользователь-человек. В условиях, когда не представляется возможным использовать какой-либо иной кроме ручной, мускульный энергетический фактор при получении необходимых продуктов или изделий. В условиях, когда затруднительно устанавливать (взвешивать, измерять, дозировать) технологические соотношения между исходными реагентами.

К продуктам, в получении которых во внезаводских условиях возникает необходимость относятся - продукты малой промышленной и бытовой химии, биологически и медицинские, в т.ч. препараты скорой медицинской и ветеринарной помощи, продукты питания с малым сроком хранения, а также используемые в особых условиях (космос, боевые действия, чрезвычайные ситуации).

К пеноизделиям, изготовление которых (во внезаводских условиях и в отдельных случаях и в заводских условиях) предусмотрено настоящим изобретением, относятся матрац и подушка (туристические и спасательные), герметизирующая пробка (в горном деле бытовой и корабельной технике), упаковка (бьющихся и хрупких изделий для их транспортировки) аварийные, туристические емкости и теплоизолированные бытовые емкости для хранения овощей и фруктов, аварийные спасательные трапы и буферы, медицийские повязки и шины скорой помощи, водоспасательные и водоподьемные средства, детские игрушки и элементы аттракционов высокой степени надежности (взамен надувных конструкций), спасательная теплозащитная одежда и обувь, обьемное маскирующее средство, укрытие и убежище.

УРОВЕНЬ ТЕХНИКИ

Известны из литературы и практики различные конструкции камерных пленочных реакторов одноразового использования, состоящих из соединенных через устраняемую перегородку пленочных камер, в которых хранят исходные реагенты для последующего получения из них методом ручного смешивания целевого продукта на месте применения (патенты США №5996782, 5699902, 5873221, 5899325, наши патенты РФ №2245284, 2245285, 2276163, 2297376, 2317139 и заявки №2006100246/12, 2007135846/15 и 2007138681/12). Конструкции камерных пленочных реакторов по указанным патентам и патентным заявкам имеют свои техно-экономические достоинства и свои области использования. Вместе с тем, можно заметить определенную ограниченность известных конструкций, их достаточно жесткую специализацию по исходным системам компонентов и целевым продуктам, которая определяется их технической специализацией по видам механизма ручного смешивания-взаимодействия исходных реагентов.

- Либо это «ручное передавливание» исходных реагентов и их реакционной смеси из одной части общей камеры смешивания в ее противоположную часть (патент США №5899325, патент РФ №2245284). При этом используют специальные активаторные устройства (патент РФ №2245285),

- либо это «ручное бессистемное мятие» корпуса реактора и вместе с ним - самих реагентов и их реагирующей смеси, как правило, при визуальном контроле за процессом перемешивания. Для чего такие реактора выполняются из прозрачной для света полимерной пленки, которая при этом не может обладать достаточной для длительного хранения реагентов барьерными (для газопроникания) свойствами.

Сюда относятся отдельные виды т.н. «пенопакетов»,

- либо это «ручное встряхивание или взбалтывание» исходных реагентов и их образуемой реакционной массы в формоустойчивом реакционном обьеме пленочного контейнера (патент США №4929449 и патент РФ №2317239),

- либо это «ручное механическое перемешивание» реакционной массы с помощью встроенной механической мешалки (патент РФ №2276163 и пенопакеты ABB Альстом),

- либо это механическое перемешивание с помощью встроенной в жесткий корпус механической мешалки с ручным или механическим приводом (патент РФ №2276163.

Наиболее близкой к заявляемой конструкции пленочного реактора является упаковка-реактор по нашему патенту РФ (решение о выдаче патента от 15.05.2007 г. по заявке №2006100246/12 от 10.01.2006 г.).

Согласно этому патенту пленочная упаковка-реактор состоит из соединенных через устраняемую герметичную перегородку пленочных камер, содержащих исходные реагенты для получения целевого продукта в реакционной камере реактора (путем внешнего ручного воздействия на эту камеру), и содержит устройство для извлечения целевого продукта из реакционной камеры, которую образуют путем устранения герметичной перегородки. Данная упаковка-реактор основана и реализует частный принцип взаимодействия исходных реагентов - принцип «перемещения смеси реагентов под воздействием ручного попеременного давления на оконечные части реакционной камеры». И в этом достаточно эффективном методе перемещения-смешивания-взаимодействия реагентов, который может быть успешно применен для небольших количеств компонентов (не более 1 кг смеси маловязких реагентов), состоит его ограниченность и техническая специализация. Такая же ограниченность присуща и прототипу заявляемого в настоящем изобретении пленочному устройству для получения различных пеноизделий непосредственно на месте их применения/использования (наш патент РФ №2245284).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание конструкции многокамерного пленочного реактора полифункционального принципа действия, который не имел бы существенных ограничений ни по составу исходных реагентов, ни по принципу организации их взаимодействия, ни по ассортименту и качеству целевого продукта, ни по принципу доставки из реактора целевого продукта к месту его потребления/использования.

Согласно изобретению многофункциональность конструкции пленочного реактора достигается нижеследующими отличительными техническими решениями:

- пленочный реактор содержит попарно и/или по три последовательно соединенные пленочные камеры, образующие секции технологического единства и содержащие исходные реагенты по заданной рецептуре - по набору, соотношению и количеству;

- указанные секции соединены между собой через постоянную или устраняемую герметичную перегородку;

- секция технологического единства имеет конструктивные элементы - размеры, внутренний обьем, вид внутренней устраняемой герметичной перегородки, свободный и реакционный обьем, наполнение реагентами и газом (инертным или активным по отношению к реагентам и целевому продукту), вид устройства для извлечения из реакционной камеры целевого продукта или полупродукта, материал стенок, установленные исходя из одного из используемого в ней метода воздействия на реакционную камеру этой секции, выбранного из группы - передавливания, мятия, встряхивания, взбалтывания или с помощью встроенной механической мешалки;

- другая технологическая секция, соединенная с первой секцией, имеет те же или иные, чем в первой секции конструктивные элементы, определяющие тот же или иной метод воздействия на ее реакционную камеру;

- общее количество секций технологического единства, содержащихся в реакторе, установлено исходя из заданного ассортимента и количества целевого продукта или реакционного полупродукта, получаемого в реакторе при частичном или полном использовании его потенциала.

Согласно изобретению оптимальный вариант заявляемой конструкции пленочного реактора достигается, когда выполняются нижеследующие конструктивные соотношения между его основными элементами:

б=(1/5-1/30)h

V/v=0,1-0,8

L=(t С n) или больше h,

где б - высота и h - ширина прямоугольного профиля реакционной камеры в наполненном реагентами рабочем положении;

V - суммарный объем исходных реагентов, находящихся в камере;

v - максимальный объем и L - длина реакционной камеры;

t - максимально допустимое время пребывания смеси в реакционной камере устанавливается исходя из живучести реакционной смеси (времени старта, геля, отверждения, вспенивания и т.п):

С - максимально возможная скорость ручного перемещения смеси реагентов по реакционной камере;

п - минимально необходимое число перемещений смеси реагентов внутри реакционной камеры или число оборотов механической мешалки для получения целевого продукта (товарного или полупродукта) заданного качества.

Для использованием в заявляемом пленочном реакторе достаточно больших количеств и/или плохо совмещающихся реагентов (например, реакционной системы заливочного пеноматериала в количестве до 12 кг), согласно изобретению по меньшей мере одна из секций технологического единства содержит в момент взаимодействия-перемешивания исходных реагентов инертный или активный (по отношению к исходным реагентам и целевому продукту) газ под избыточным давлении, который обеспечивает реакционной камере временную формоустойчивость и временный свободный (от смеси реагентов) обьем. А вместе с этим - возможность интенсивного перемешивания исходных реагентов методами встряхивания, взбалтывания или с помощью встроенной механической мешалки.

Практический интерес представляет заявляемая конструкция пленочного реактора, в котором устройство для извлечения целевого продукта (или полупродукта) выполнено в виде резьбового или конического штуцера, соединенного с реакционной камерой через устраняемую перегородку и служащего для присоединения к реактору специального выводяще-транспортного устройства, например канюли с иглой, длинномерного патрубка или распылительного устройства или механической мешалки (с ручным или механическим приводом).

Задачей изобретения является также создание способа взаимодействия исходных реагентов в многокамерном пленочном реакторе, когда не представляется возможным или не прогнозируется использование для организации указанного взаимодействия внутренних, расположенных внутри пленочных камер активаторных устройств, но их использование диктуется необходимостью данного момента. Согласно изобретению для таких случаев пленочный реактор помещают на горизонтальную поверхность, имеющую выступ, располагая этот выступ вблизи геометрического центра данной реакционной камеры, и затем осуществляют многократное ручное перемещение исходных компонентов и их реакционной смеси из одной части реакционной камеры в ее противоположную часть с заданной скоростью через суженно-подвижный канал реакционной камеры, образованный в ней указанным выступом. Размеры этого выступа устанавливают исходя из зависимости:

а = или < б.к

L = или >2h

где а - высота выступа над горизонтальной поверхностью, на которой располагают реакционную камеру в момент перемешивания исходных реагентов;

б - высота профиля реакционной камеры в наполненном реагентами рабочем горизонтальном положении;

к - коэффициент, учитывающий вязкость исходных реагентов. Для водных растворов к=0,7-0,8.

Другим способом взаимодействия исходных реагентов в реакционной камере является снабжение пленочного реактора штуцером для введения в него (стационарно или временно) механической мешалки. При этом, в момент перемешивания с ее помощью исходных компонентов реакционному объему придают временную формоустойчивость. Формоустойчивость достигают путем сжатия (некоторого сворачивания) реакционной камеры для сокращения (уменьшения) ее внутреннего объема и придания ее газовой (воздушной) среде некоторого избыточного давления. Сжатие реакционной камеры можно производить с помощью встраиваемой механической мешалки.

После использования заданного количества секций технологического единства их целесообразно отделить от остающихся неиспользованными секций и направить на утилизацию.

Задачей изобретения является также создание конструкции пленочного устройства для образования различных по форме и вместе с этим с повышенной надежностью (в сравнении с надувными изделиями) пеноизделий на месте их применения во внезаводских условиях, таких как - спальный теплогидроизолирующий матрац, подушка (и как спасательное средство), герметизирующая пробка (в горно-шахтных разработках, турпоходах на плавательных средствах и т.п), универсальная высоконадежная упаковка сложных по форме хрупких изделий и точной аппаратуры, туристическое сиденье и стол, теплоизолированная емкость (в быту для хранения овощей и фруктов на балконах многоэтажных домов), аварийный трап и буфер, медицинская повязка и шина, водоспасательное и водоподъемное средство, детские игрушки (в том числе - занимательный конструктор), элементы аттракционов высокой надежности сохранения формы в течение длительного периода эксплуатации, теплозащитная спасательная одежда и обувь, объемное маскирующее средство, надежное и легкое укрытие и временное убежище. Согласно изобретению пленочное устройство состоит из закрытого (для свободного выхода пеноматериала) пленочного пакета с вентиляционными отверстия (для выхода образующихся при получении пеноматериала газообразных продуктов от вспенивающих веществ) и пленочного реактора, созданного в соответствии с настоящим изобретением, в котором (в реакторе) устройство для извлечения (выпуска) целевого продукта (вспенивающее массы) выполнено в виде разрушаемой хрупкой стенки, образованной в одной из пленочных камер, или в виде механического зажима одной из открытой стенки или ее части. При этом закрытый пленочный пакет согласно изобретению имеет скелетную структуру, между упрочненными элементами (ленты, шнуры, нити, складки) находится скрепленный с ними пленочный материал, образующий поверхность пеноизделия. Скелетная структура согласно изобретению задает форму пеноизделию, определяет путь движению пеномассы и ее отверждению в заданных участках внутреннего объема пеноизделия. Количеством помещенных и одновременно используемых в пленочном скелетном пакете реакторов задают объем образуемого пеноматериала и технологические условия растекания-проникновения получаемой пеномассы в труднодоступные участки пленочного пакета.

В качестве пленочных материалов для изготовления заявляемой конструкции пленочного реактора можно использовать известные гибкие полимерные пленки и плотные нетканые материалы толщиной от 20 до 150 мкм (но не жесткие листовые материалы), в том числе дублированные, многослойные, с барьерными или полупроницаемыми свойствами, пленки медицинского, пищевого и технического уровня в зависимости от технических требований соответствующей отрасли.

Для изготовления закрытого пленочного пакета, служащего согласно изобретению внешней оболочкой пеноизделий, можно использовать практически все известные гибкие полимерные пленки и нетканые материалы с толщиной порядка 20-50 мкм, которые должны обладать свойством принимать различные формы, нередко достаточно развитые, производимых на их основе пеноизделий. Такими материалами могут быть, например, пленки из полиэтилена и его сополимеров, поливинилхлоридные, сополимеров, поливинилхлоридные, полиамидные, латексные, полиуретановые пленки и т.п.

Для дублирования и создания многослойных полимерных пленок, которые используют при изготовлении пленочного реактора с высокими барьерными свойствами применяют, как правило, металлическую (алюминиевую) фольгу с толщиной порядка 10-20 мкм, которую помещают в середину многослойной пленки между внутренней, как правило, полиэтиленой и внешней более прочной полиэтилен-терефталатной пленками.

Соединение пленок между собой для образования пленочного реактора и закрытого пленочного пакета осуществляют методами контактной или ультразвуковой сварки. Такими же методами образуют внутренние хрупкие герметичные перегородки между пленочными камерами и секциями реактора, используя для этого более слабый режим сварки или специальные вставки (вкрапления, печать). В любом случае сварной шов таких перегородок должен быть минимум в 1,5-2,0 раза слабее сварных швов, образующих общую конструкцию ректора, его камер и секций. Как возможный вариант образования внутренних герметичных перегородок между камерами и секциями реактора можно назвать конструкцию «канавка-валик», которые используют при достаточно больших размерах реактора. Эту же конструкцию можно использовать для образования внешней герметичной перегородки, располагаемой между пленочными камерами и/или секциями реактора. Вместе с тем, обладая высокой надежностью, такая внешняя перегородка требует достаточно большого холостого или резервного объема реакционной камеры реактора.

Для образования стяжек скелетной конструкции закрытого пленочного пакета используют относительно прочные полимерные, тканевые или нетканевые шнуры, ленты, лески, шпагаты и т.п., которые выбирают из их способности к соединению (сваркой или склеиванием) с основным пленочным материалом, образующим внешнюю поверхность производимого пеноизделия.

В качестве механической герметичной перегородки, которую образуют на внешней стороне реактора между его пленочными камерами и секциями, можно использовать самые различные устройства, от прищепок с пружинным или магнитным затвором до конструкции типа «канавка - валик». При использовании последней через внутреннюю поверхность канавки пропускают и с помощью валика фиксируют соответствующую часть пленочного реактора. Согласно изобретению между пленочными камерами и/или между секциями реактора могут быть установлены дополнительные активаторные устройства, которые допустимо выполнять в различных модификациях - от сужения прохода канала, дополнительных гидросопротивлений до внешнего механического зажима, имеющего участки различной степени сжатия. Указанные конструкции подробно описаны нами в патенте РФ №2297376 и используются на практике.

В заключении данного раздела описания приводим выводы авторов настоящего изобретения относительно практических достоинств заявляемой конструкции многокамерного пленочного реактора:

- возможность периодического многоразового получения-использования целевого продукта в заданном количестве и качестве,

- удобство в обращении: технологические соотношения и дробные количества заданы производителем в заводских условиях,

- простота и дешевизна в изготовлении в сравнении с известными «макрофлексами» различных типов,

- гарантированное и полное опоражнивание и отделение израсходованных частей реактора, экономия сырья и экологическое достоинство при утилизации,

- снижение расходов на хранение и транспортировку к месту потребления ввиду компактности и порционности упаковки,

- возможность регулирования и авторегулирования активаторных качеств реактора в момент смешивания-взаимодействия исходных реагентов, без использования внутренних активаторных устройств.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

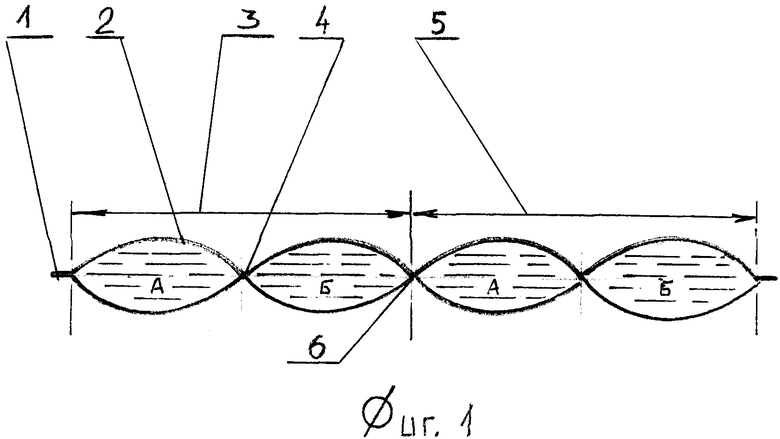

На Фиг.1 приведен эскиз четырехкамерного двухсекционного пленочного реактора, содержащего четыре пленочных камеры (2) - по две камеры (А и Б) в каждой из двух секций технологического единства, в секции (3) и в секции (5). Показан вертикальный разрез вдоль главной оси реактора (вид сбоку) в наполненном исходными реагентами (А и Б) состоянии, которое относится к моменту хранения реактора и его транспортировки к месту использования.

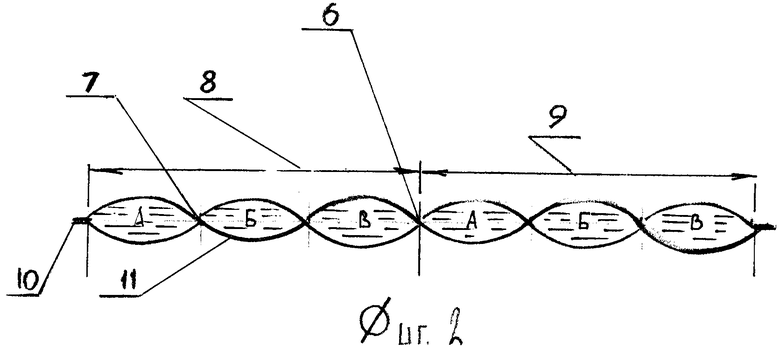

На Фиг.2 приведен эскиз шестикамерного двухсекционного пленочного реактора, содержащего шесть пленочных камер (11) - по три камеры (А, Б и В) в каждой из двух секций технологического единства, в секции (8) и в секции (9). Показан вертикальный разрез вдоль главной (большей) оси реактора (вид сбоку) в наполненном исходными реагентами состоянии, которое относится к моменту их хранения и транспортировки.

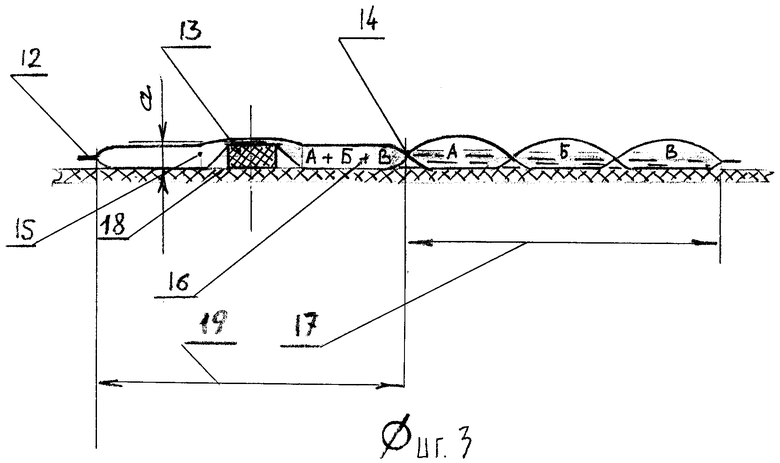

На Фиг.3 приведен эскиз шестикамерного двухсекционного пленочного реактора, который расположен на горизонтальной площадке (18), в момент смешивания исходных реагентов (А, Б и В) в левой (на чертеже) секции (12) реактора. Эскиз относится к моменту, когда образуемая смесь исходных реагентов (А+Б+В) находится в правой (на чертеже) части общей камеры смешивания (16), образованной путем устранения герметичных перегородок (7) между камерами (А-Б и Б-В, см. Фиг.2). Образование двух частей (на чертеже - левой и правой) в реакционной камере достигнуто здесь согласно изобретению путем расположения геометрического центра секции (12) и геометрического центра реакционной камеры над выступом (13). Выступ (13), высоту которого (а) согласно изобретению устанавливают в заданных пределах (а = или <б к), расположен на горизонтальной площадке (18) рабочего стола оператора (пользователя) и благодаря этому уменьшают просвет канала на пути ручного перемещения - передавливания смеси реагентов (А+Б+В) из одной части реакционной камеры в ее противоположную часть. При этом, просвет указанного канала имеет способность авторегулирования в зависимости от прилагаемого давления оператора, т.к. канал образуется в гибких стенках пленочного контейнера. Это способствует повышению эффективности смешивания и сокращению времени на перемешивание-взаимодействия реагентов.

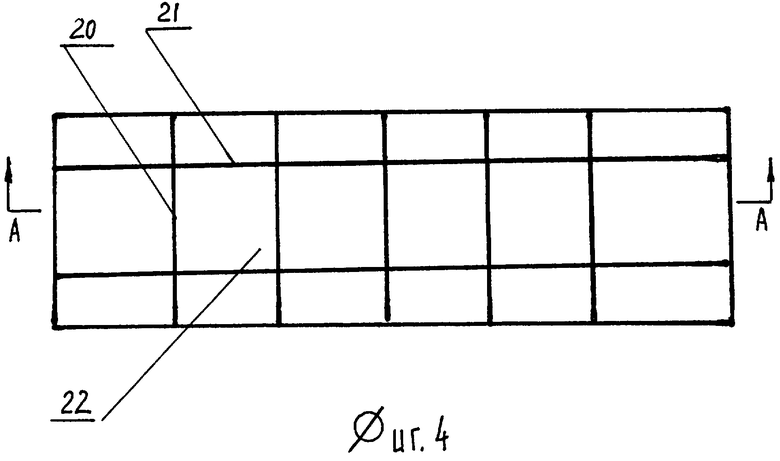

На Фиг.4 приведен рисунок спального матраца (вид сверху), имеющего скелетную структуру, образованную горизонтальными поверхностными стяжками (20 и 21) и пленочным покрытием (22).

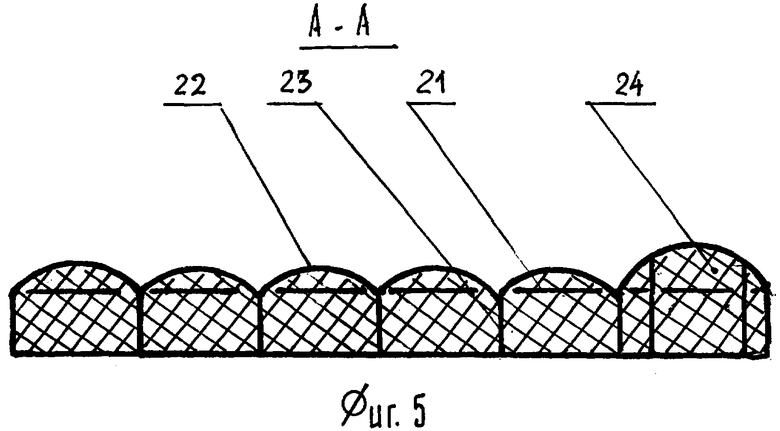

На Фиг.5 приведен рисунок спального матраца (вид сбоку по разрезу А-А фиг.4), который имеет скелетную структуру, образованную горизонтальными поверхностными стяжками (20 и 21), вертикальными внутренними стяжками (23), пленочным покрытием (22) и пеноматериалом (24).

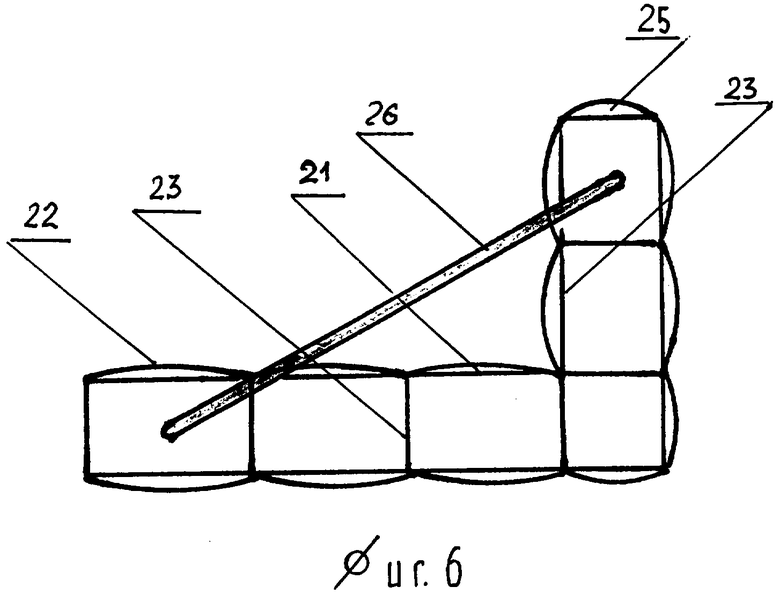

На Фиг.6 приведен рисунок кресла-сиденья (25), образованного горизонтальными поверхностными стяжками (21), вертикальными внутренними стяжками (23), пленочным покрытием (22), пеноматериалом (на фиг.6 не показан) и главной стяжкой (26).

1 - четырехкамерный двухсекционный пленочный реактор, в котором устройство для извлечения целевого продукта из реактора не показано, т.к. предполагает его образование в виде канала путем отрезания (отделения) оконечной части корпуса пленочного реактора.

2 - камера реактора, содержащая реагент (А).

3 - левая (на чертеже) секция технологического единства. Реагенты А и Б находятся в секции в соответствии с заданным технологическим соотношением.

4 - устраняемая герметичная перегородка, расположенная в месте соединения камер (А-Б).

5 - правая (на чертеже) секция реактора (1).

6 - устраняемая герметичная перегородка, расположенная в месте соединения секций (3-5).

7 - устраняемая герметичная перегородка, расположенная в месте соединения камер (А-Б) шестикамерного двухсекционного пленочного реактора.

8 - левая (на чертеже) секция шестикамерного двухсекционного реактора (10), содержащего две секции технологического единства реагентов, взятых в заданных для получения целевого продукта соотношении и количестве.

9 - правая (на чертеже) секция реактора (10).

10 - шестикамерный двухсекционный пленочный реактор для получения целевого продукта по двум вариантам: либо в количестве, заданном в левой или в правой (на чертеже) секции реактора, либо в количестве, заданном обоими секциями. Во втором варианте выступ (13) располагают в районе устраняемой герметичной перегородки (14), расположенной в месте соединения секций (17 и 19).

11 - камера реактора, содержащая реагент (Б)

12 - шестикамерный двухсекционный пленочный контейнер в момент смешивания исходных компонентов (А, Б и В), хранящихся в левой (на чертеже) секции контейнера, для получения целевого продукта в количестве, заданным только этой секцией. После выпуска целевого продукта из данной секции ее можно отделить (например, отрезанием) от остающейся правой секции для облегчения использования последних в нужный момент впоследствии.

13 - выступ, располагаемый на горизонтальной поверхности (площадке) рабочего стола оператора (пользователя).

14 - устраняемая герметичная перегородка, расположенная в месте соединения секций реактора (12).

15 - левая (на чертеже) часть реакционной камеры смешивания компонентов (А, Б и В), хранящихся в левой секции реактора (12). На Фиг.3 зафиксирован момент смешивания, когда смесь реагентов находится (перемещена, передавлена оператором) в правой части реакционной камеры, а левая ее часть временно остается опустошенной. Давление руки (или ручного валка) оператора направлено (приложено) к левой части реакционной камеры.

16 - правая (на чертеже) часть реакционной камеры смешивания реагентов, хранящихся в левой секции реактора. Зафиксированный на чертеже момент описан выше в поз.15.

17 - правая (на чертеже) секция реактора (12), которая в данный момент остается неиспользованной.

18 - горизонтальная поверхность (площадка) на рабочем столе оператора (пользователя).

19 - левая (на чертеже) секция реактора (12), которая в данный момент используется для получения целевого продукта.

20 и 21 - горизонтальные поверхностные стяжки, участвующие в образовании скелетной структуры исходного пленочного пакета, которая предопределяет форму спального матраца.

22 - пленочное покрытие спального матраца, образуемое из исходного пленочного пакета.

23 - вертикальные внутренние стяжки, участвующие в образовании скелетной структуры исходного пленочного пакета, которая предопределяет путь движению реакционной пеномассы по объему этого пакета и форму образуемого пеноизделия, в данном случае - спального матраца или кресла-сиденья.

24 - пеноматериал, заполняющий все внутреннее максимально возможное пространство исходного пленочного пакета, и благодаря скелетной структуры этого пакета, создающий целевое пеноизделие, в данном случае - спальный матрац или кресло-сиденье.

25 - кресло-сиденье.

26 - главная стяжка кресла-сиденья.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Авторами настоящего изобретения ранее было организовано опытно-промышленное производство пленочных контейнеров-смесителей и пленочного устройства («пенотрансформера») для изготовления пеноизделий на месте применения. Эти устройства авторы относят к базовым конструкциям пленочных реакторов по их патентам РФ №2245285, 2297376, 2317139 и по заявке №2006100246.

Используя эти опубликованные данные и достаточно подробное раскрытие настоящего изобретения в его вышеприведенном описании специалистам в данной области техники реализация (воспроизведение) изобретения не составит каких-либо существенных трудностей в настоящее время. Исходные пленочные материалы для всех указанных отраслей использования, в том числе многослойные с барьерными свойствами, для изготовления пленочного реактора-заготовки (без его наполнения реагентами) и для изготовления закрытого пленочного пакета имеются на рынках РФ и других развитых стран. Технология сварки и склейки пленочных материалов давно известна и широко используется в промышленности (см., например, «Энциклопедию полимеров» т.3, 1977 г. стр.372382 или см. монографию Н.Н.Самосатского «Полиэтилен. Способы переработки.» - Техника. Киев. 1968 г.). Исходные реагенты для ручного изготовления из них многих из указанных нами целевых продуктов и полупродуктов также широко представлены на соответствующих рынках. Технология заполнения реагентами пленочного реактора достаточна простая при использовании элементарного дозирующего устройства и соответствующего производственного помещения. Заполнение проводят последовательно, желательно с двух сторон реактора, отделяя каждый реагент от следующего хрупкой или механической герметичной перегородкой.

Авторы изобретения осуществили опытное изготовление и испытание заявляемой конструкции пленочного реактора и пленочного устройства, выполненных на основе 4-х пленочных камер, разделенных механическими («канавка-валик») устраняемыми герметичными перегородками и объединенных по две камеры в две секции технологического единства. Последние были разделены постоянной (полученной методом ультразвуковой сваркой) герметичной перегородкой. В первую секцию реактора помещали грунтовочный антикоррозионный состав на основе эпоксидной смолы (помещалась в камеру А) и отвердителя-полиамина (помещался в камеру Б). Во вторую секцию реактора помещалась система фенолформальдегидного пенопласта кислотного отверждения на основе резольной смолы (помещаласть в камеру В вместе с некоторым количеством воздуха, около 1/2 от объема смолы и отвердителя) и кислотного вспенивателя-отвердителя (помещался в камеру Г). При снятии герметичной перегородки в первой секции образовывали реакционную камеру, в которой методом ручного передавливания образовывали отверждающуся систему антикоррозионного покрытия. Его наносили на стальную изолируемую поверхность емкости для хранения теплоносителя. Затем снимали герметичную перегородку во второй секции реактора, образовывали в ней реакционную камеру и сворачивая реактор со стороны первой опустошенной секции придавали реакционной камере второй секции временную формоустойчивость. Методом ручного многократного взбалтывая в реакционной камере смеси фенольной смолы и кислотного отвердителя получали реакционную систему. Последнюю наносили на загрунтованную поверхность стальной изолируемой емкости, используя соответсвующее ограждение для вспенивающейся и отверждающейся пеномассы.

Аналогичным образом был подготовлен 2-й реактор (за исключением того, что выход для целевого продукта из реакционных камер проходил через хрупкие перегородки их стенок), в секции которого помещали одинаковые по химическому составу (реагенты для образования эластичного пенополиуретана), но разные по количеству и некоторых добавок - компонент А (полиольный компонент с добавками) и компонент Б (полиизоцианатный компонент). Наполненный таким образом реактор помещали в закрытый пленочный пакет с вентиляционными отверстиями для выхода углекислого газа, выделяющегося при химическом вспенивании указанной системы. Реактор располагали примерно по центру пленочного пакета. Затем снимали герметичные перегородки между камерами обоих секций, образуя реакционные камеры этих секций, и методом ручного передавливания (работали одновременно два оператора-упаковщика) образовывали вспенивающиеся системы пенополиуретана. Секцию, в которой образовывали более плотный и упругий пеноматериал, помещали в угол пакуемого изделия, а секцию с менее плотным пеноматериалом помещали в направлении к стенке пакуемого изделия. В результате за один прием образовывали надежную упаковку хрупкого, но достаточно тяжелого, с большой кинематикой (массой) изделия - лобового стекла автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНОЧНЫЙ РЕАКТОР-ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО СРЕДСТВА | 2007 |

|

RU2361734C1 |

| СПОСОБ РУЧНОГО СМЕШИВАНИЯ КОМПОНЕНТОВ ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА НА МЕСТЕ ПРИМЕНЕНИЯ И ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2317139C2 |

| КОНТЕЙНЕР И СПОСОБ ПОЛУЧЕНИЯ В НЕМ ЦЕЛЕВОГО ПРОДУКТА | 2008 |

|

RU2415793C2 |

| ПЛЕНОЧНАЯ УПАКОВКА-РЕАКТОР И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ ПРОДУКТА ИЗ МНОГОКОМПОНЕНТНОЙ СИСТЕМЫ | 2006 |

|

RU2326794C2 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2357903C1 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР С КАПСУЛИРОВАННЫМИ КОМПОНЕНТАМИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДУШКИ ПЕНОМАТЕРИАЛА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2245284C2 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2297376C2 |

| КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА МЕСТЕ ПРИМЕНЕНИЯ И УПАКОВОЧНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2002 |

|

RU2276163C2 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2245285C2 |

| РЕАКТОР ФОРСУНОЧНЫЙ ПЛЕНОЧНОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344876C1 |

Изобретение относится к многокамерному пленочному реактору, способу ручного смешивания реагентов и к пленочному устройству и может использоваться в полевых условиях для получения пеноизделий различного вида. Реактор содержит попарно или по три последовательно соединенные через устраняемые перегородки пленочные камеры, образующие секции, которые имеют конструктивные элементы, позволяющие использовать в них один из методов воздействия на реактор: передавливание, мятие, встряхивание, взбалтывание. Способ взаимодействия предполагает использование устройства в виде валка, помещенного под реакционной камерой реактора, расположенного на горизонтальной поверхности рабочего стола оператора. Пленочное устройство для получения различных по форме пеноизделий состоит из внешнего пленочного пакета, имеющего скелетную структуру, с помощью которой задают форму изготовляемого пеноизделия на месте его применения, и пленочного реактора заявляемой конструкции. Технический результат состоит в многофункциональности реактора и возможности его использования для получения целевого продукта или изделия непосредственно на месте потребления. 3 н. и 5 з.п. ф-лы, 6 ил.

1. Многокамерный пленочный реактор, состоящий из последовательно соединенных через устраняемую герметичную перегородку пленочных камер, содержащих исходные реагенты для получения целевого продукта в реакционной камере, которую образуют путем устранения герметичной перегородки, и имеющий устройство для извлечения целевого продукта, отличающийся тем, что реактор содержит попарно и/или по три последовательно соединенные пленочные камеры, образующие секции, и содержащие исходные реагенты по заданной рецептуре - по набору, соотношению и количеству; указанные секции соединены между собой через постоянную или устраняемую герметичную перегородку; секция имеет конструктивные элементы: размеры, внутренний объем, вид внутренней устраняемой герметичной перегородки, степень наполнения реагентами, свободный и реакционный объем, наполнение инертным или активным газом, вид устройства для извлечения целевого продукта, материал стенок - установленные в ней, исходя из использования в этой секции одного из методов воздействия на реакционную камеру, выбранного из группы методов: передавливание, мятие, встряхивание, взбалтывание или с помощью встроенной механической мешалки; другая, соединенная с первой секция имеет те же или иные, чем в первой секции конструктивные элементы, определяющие тот же или иной, чем в первой секции, метод воздействия на ее реакционную камеру; общее количество секций, содержащихся в реакторе, установлено из заданного ассортимента и количества целевого продукта, получаемого при частичном или полном использовании потенциала реактора.

2. Многокамерный пленочный реактор по п.1, отличающийся тем, что в его реакционной камере выполнены нижеследующие соотношения между основными конструктивными элементами:

б=(1/5-1/30)h,

V/v=0,1-0,8,

L=(tCn) или >h,

где б - высота и h - ширина прямоугольного профиля реакционной камеры в наполненном реагентами рабочем горизонтальном положении,

V - суммарный объем исходных реагентов, находящийся в реакционной камере,

v - максимальный объем и L - длина реакционной камеры,

t - максимально допустимое время пребывания реагентов в реакционной камере,

С - максимально возможная скорость ручного перемещения реагентов,

n - минимально необходимое число перемещений реагентов внутри реакционной камеры или число оборотов механической мешалки.

3. Многокамерный пленочный реактор по п.1, отличающийся тем, что устройство для извлечения целевого продукта из реакционной камеры выполнено в виде резьбового или конического штуцера, соединенного с реакционной камерой через устраняемую перегородку и служащего для присоединения к реактору выводящего устройства или механической мешалки.

4. Способ взаимодействия исходных реагентов в пленочном реакторе, имеющем конструкцию по п.1, отличающийся тем, что пленочный реактор помещают на горизонтальную поверхность, имеющую выступ, располагая его вблизи геометрического центра реакционной камеры, и затем осуществляют многократное ручное перемещение исходных реагентов и их реакционной смеси из одной части реакционной камеры в ее противоположную часть с заданной скоростью через суженно-подвижный канал реакционной камеры, образованный в ней указанным выступом.

5. Способ взаимодействия исходных реагентов по п.4, отличающийся тем, что размеры выступа устанавливают, исходя из зависимости

а≤б к,

L≥2 h,

где а - высота выступа над горизонтальной поверхностью,

б - высота профиля реакционной камеры в наполненном реагентами рабочем горизонтальном положении,

к - коэффициент, учитывающий вязкость исходных реагентов.

6. Способ взаимодействия исходных реагентов по п.4, отличающийся тем, что после использования заданного количества секций их отделяют от остающихся неиспользованными секций.

7. Пленочное устройство для образования пеноизделия на месте применения, состоящее из закрытого пленочного пакета с вентиляционными отверстиями и пленочного контейнера-смесителя, помещенного внутри пленочного пакета, отличающееся тем, что в качестве пленочного контейнера-смесителя использован многокамерный пленочный реактор по п.1, в котором устройство для извлечения продукта из реакционной камеры выполнено в виде разрушаемой хрупкой стенки, образованной в одной из пленочных камер, или в виде механического зажима одной из открытых стенок или открытой их части пленочной камеры; закрытый пленочный пакет имеет скелетную структуру, задающую форму пеноизделию при получении его на месте применения.

8. Пленочное устройство по п.7, отличающееся тем, что количество помещенных и одновременно используемых в пленочном пакете реакторов установлено, исходя из заданного объема образуемого пеноматериала и технологической сложности пленочного пакета в отношении растекания-проникновения реакционной пеномассы в его труднодоступные участки.

| RU 2006100246 A1, 27.07.2007 | |||

| КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА МЕСТЕ ПРИМЕНЕНИЯ И УПАКОВОЧНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2002 |

|

RU2276163C2 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2297376C2 |

| ПЛЕНОЧНЫЙ КОНТЕЙНЕР-СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА НА МЕСТЕ ПРИМЕНЕНИЯ | 2002 |

|

RU2245285C2 |

| US 3419134 A, 31.12.1968 | |||

| US 5873221 A, 23.02.1999. | |||

Авторы

Даты

2010-11-27—Публикация

2008-04-22—Подача