ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу изготовления формованных изделий и к формованным изделиям, изготовленным этим способом. В частности, изобретение относится к способу изготовления протезных устройств, и ниже подробно описан в качестве примера способ изготовления протезов, хотя изобретение не должно ограничиваться этим частным примером.

УРОВЕНЬ ТЕХНИКИ

В последние 15 лет возросло число людей с ампутированными нижними конечностями, которые хотели бы улучшить качество своей жизни за счет получения возможности приобретения подходящих протезов, которые не только обеспечат им базовую подвижность, но также ободрят их и позволят принимать участие в деятельности, связанной с нагрузками от низких до высоких, как и люди со здоровыми конечностями.

Многочисленные технологические разработки в области протезирования обеспечили такую возможность и создали широкий диапазон выбора ножных протезов. В сочетании с обычным типом протезов для нормальной деятельности, такой как обычная ходьба, и для рабочей деятельности, людям с ампутированными ногами необходимо иметь протезы, которые могут дать им возможность вести более активный образ жизни, улучшить качество жизни. В протезной отрасли промышленности было предпринято много попыток создать легкие и долговечные протезы, которые позволят людям с ампутированными конечностями принимать участие в выборе активных видов работы, таких как работа в промышленности, в сельском хозяйстве и т.д., различных видов деятельности от средних до высоких уровней, таких как бег трусцой, сквош, восхождение на горы, теннис и т.д., и очень высоких ударных нагрузок, таких как бег, спринт, прыжки, баскетбол и волейбол.

Были созданы многочисленные различные протезы, каждый из которых пытался повторить функцию и внешний вид заменяемой части тела. Протезы нижней части ноги создают уникальные проблемы. Они должны быть достаточно прочны, чтобы поддерживать вес человека и уровень его деятельности и выдерживать силы, возникающие при движениях во время ходьбы. В результате некоторые разработанные протезы были очень тяжелыми и жесткими и ограничивали уровень деятельности их обладателя, виды работы, отдыха и спорта.

Существует ряд предложенных различных протезов ступни и нижней части ноги, изготовленных из композитных материалов, большинство из которых используют современную технологию композитных материалов, обеспечивающую возможность накопления энергии и ее освобождения при использовании протеза. Примеры протезов ступни, изготовленных из композитных материалов, в которых предполагается накопление энергии, когда ступня находится на земле, и ее освобождение и обеспечение подъема или толчка, когда ступня отрывается от земли, чтобы помочь пациенту в ходьбе, изложены в патенте США №4865612 (выданном на имя Аброгаст и др.(Abrogast et al)), относящемся к искусственной ступне, имеющей пару тонких, выступающих вперед пружинных элементов, присоединенных к килю, и в патенте США №5116383 (выданном на имя Шортер и др. (Shorter et al)). Патент США №5116383 описывает накапливающую энергию ступню, имеющую цельный киль, армированный углеродным волокном и имеющий нижнюю пружинную часть, присоединенную на его заднем конце в виде рычага к верхней лодыжечной крепежной части. Накапливающая энергию ступня объединена с голеностопным суставом типа шарового шарнира.

В других известных протезах нижней части ноги используются пружины, включая многочисленные листовые пружины или плоские, подобные пружинам элементы, в попытке смоделировать свойства и работу настоящей ступни. Примеры включают патент США №4959073 (выданный на имя Мерлетт (Merlette)) и патенты США №4547913 и №5776205 (выданные на имя Филлипс (Phillips)).

Примером вышеуказанного протеза нижней части ноги является протез, известный как «Гибкая Нога» (Flex Foot), который имеет конструкцию из композитной стойки и ступни и который описан подробно в патенте США №4547913. Действие, подобное пружине, производимое материалами, используемыми в таких устройствах, дает дополнительную подвижность и удобство пользователю. Известные протезы ступни, в которых используются множество пружин, такие как в патенте США №5776205, имеют тенденцию качаться при вертикальной нагрузке, так как нагрузка распределяется отдельно между пружинами.

Кроме того, динамические ступни системы «Гибкая Нога», которые имеются на рынке, не имеют жестких голеностопных суставов. Однако эта система включает направленный назад отдельный пяточный сегмент или пяточную часть, прикрепленную к основному телу ступни в середине ступни. В то время как эта система обеспечивает лучшую работу, чем более ранние протезы, она включает множество составных частей и соединений, которые менее чем оптимальны для передачи энергии от пяточного сегмента к кончикам пальцев, из-за недостатка передачи непрерывной энергии от отдельной пяточной пластины к отдельной части в носке на J-образной стойке, как показано в патенте США №4822363, и/или полный подошвенный элемент, описанный в патенте США №5976191. Это происходит из-за необходимости встраивать дополнительные опорные элементы или увеличивать толщину стойки, что необходимо, чтобы обеспечить хорошую опору для человека и удовлетворительную работу протеза.

Известные протезы ступни с отдельным пяточным пружинным элементом и/или вспененным/резиновым упругим материалом, помещенным между ступней и подошвенным элементом, имеют тенденцию поглощать вертикальную нагрузку либо пружинным элементом, либо вспененным/резиновым упругим материалом и, таким образом, ухудшают передачу постоянной энергии от пятки к носочной части.

Патенты США №4822363 и №4547913 относятся к использованию J-образной стойки, выполненной из композитного материала и присоединенной к плоской, подобной пружине, направленной назад пяточной пластине. Патент США №4959073 относится к J-образной стойке, выполненной из композитного материала и образующей одно целое с пяточным элементом. Можно также указать патент США №5037444, который относится к протезу ступни, выполненному из композитного материала, иначе известному под названием "Нога Сиэттла" ("Seattle Foot"). Эти устройства дают большие преимущества при ходьбе и при различных уровнях активности и имеют более высокое отношение прочности и жесткости к весу для графита по сравнению с другими материалами, результатом чего является почти полный возврат входной или накопленной энергии, более легкий вес, более высокий предел усталости и минимальная ползучесть. Однако эти устройства обладают также некоторыми недостатками. Например, из-за более высокого отношения прочности и жесткости к весу для графита по сравнению с другими материалами возникает локальная жесткость, тряска и торможение, обусловленные способами изготовления слоистых материалов, что препятствует гладкости и равномерному изгибу составных частей во время ходьбы человека. Кроме того, будучи существенно легче по весу, они обладают присущей им жесткостью из-за более высокого предела прочности, результатом чего является более высокое отношение жесткости к весу для графита по сравнению с другими материалами, а также имеют области, более предрасположенные к поломке из-за усталостных напряжений.

Известные протезы ступни, в которых используется подпружиненная пятка, которая работает на пружине, отдельной от пружины в носочной части, такие как в указанных выше патентах США №4547913, №5776205 и №4959073, эффективно накапливают энергию в пятке, но они неэффективны в передаче энергии от пятки к носочной части протеза ступни, когда ступня перекатывается вперед во время цикла ходьбы. Эти устройства требуют отдельной нагрузки пружины в носочной части. В результате пользователи отмечают отчетливую и неестественную задержку или неуверенность в перекатывании ступни вперед во время цикла ходьбы, причиняющие ноге неестественное чувство и вызывающие неровный шаг.

Некоторые протезы ступни, такие как устройства, описанные в патентах США №4547913 и №4822363 (выданных на имя Phillips), могут вызвать крутильное движение вокруг продольной оси голенной части, в то время как форма голенной части предназначена обеспечивать прочность на сжатие и растяжение, а не крутильное движение.

Известные устройства, описанные в патентах США №4547913, №4822363 и №4959073 и др., выполнены исключительно из композитного материала, содержащего высокопрочные графитовые нити в термореактивной эпоксидной смоле большой жесткости, выполненные из однонаправленных (ОН) продольных волокон в их центральной части и с ткаными поперечными или ткаными угловыми волокнами на их внешних слоях, чтобы улучшить сопротивление кручению. Поперечные или угловые тканые материалы выпускаются в виде тканых рукавов. Эти тканые рукава могут легко скользить по однонаправленным продольным волокнам, которые находятся в центральной части, и покрывать их. Эти внешние слои являются ткаными рукавами, и все их волоконные нити являются непрерывными от начала до конца. Если бы это было не так, было бы нельзя соткать эти нити в тканый рукав. Обычно центральную часть и тканые рукава формуют из ряда пластов или слоев, которые помещают в жесткую пресс-форму, имеющую форму конечной конфигурации, и затем отверждают.

Это дает результат, при котором каждая непрерывная нить проходит, не прерываясь, через верхнюю оконечность, голенную часть и часть ступни протеза или от верха голени вниз через лодыжку, через верхнюю часть ступни или через носочную часть ступни. Также пяточная пластина и/или подошвенный элемент имеют непрерывные нити, которые проходят непрерывно от передней оконечности до задней оконечности (пятки), т.е. все волоконные нити являются непрерывными и не прерываются в продольном направлении, поперечном направлении или под углом в этих конструкциях. Подобные технологические способы описаны в патентах США №503744, №5156631, №5181933, №5493456, №5514185 и №6071313.

Такие технологические способы имеют следующие недостатки:

(a) необходимо утолщать верхнюю оконечность стойки, чтобы обеспечить ее жесткость. Это может быть также осуществлено путем увеличения ширины верхней оконечности;

(b) важно увеличивать число пластов или слоев и, таким образом, толщину стойки, чтобы удовлетворить пользователей, когда их вес или уровень деятельности возрастет;

(c) добавляются дополнительные слои для поддержания прочности при уменьшении ширины стойки;

(d) установлено, что важно достигать постепенного уменьшения толщины стойки в различных динамических областях так, чтобы часть, относящаяся к ступне, имела меньшую толщину по сравнению с лодыжечной частью, а лодыжечная часть имела меньшую толщину по сравнению с голенной частью.

Количество пластов, или ламинаций, или слоев изменяется в различных частях. Как следствие перечисленных выше пунктов а, b, с и d, от обычных способов изготовления протезов, описанных выше, ожидалось, что, в зависимости от размера ступни и требуемой прочности в конкретных протезах, количество используемых слоев может увеличиваться или уменьшаться в соответствии с требованиями. Например, меньшее количество слоев может потребоваться для меньших по размерам протезов или протезов для людей с меньшим весом. Для протезов больших размеров или протезов для людей большего веса может потребоваться больше слоев. Предполагается, что желательно использовать как можно меньше слоев, чтобы только обеспечить требования по жесткости и прочности и сохранить протез легким по весу, насколько это возможно.

Из рассмотрения известных способов изготовления видно, что при обычных процессах изготовления необходимо использовать множество различных пресс-форм или обеспечить возможность изменения размеров полости пресс-формы, когда используются дополнительные пласты или слои для увеличения толщины или ширины протезов. Другими словами, необходимо использовать пресс-формы с полостями различных размеров в соответствии с различным весом или различными весовыми категориями протезов. Необходимость в различной толщине или ширине обусловлена тем, что требуется обеспечить множество протезов с различными размерами, создавая при этом различие по толщине или ширине, чтобы приспособиться к изменениям величины гибкости для поддержания различных экзоскелетных и эндоскелетных каркасов, тел различного типа и соответствовать требованиям, относящимся к деятельности людей с ампутированными конечностями.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Было установлено, что вышеуказанные недостатки, свойственные обычным способам изготовления обычных протезов, могут быть уменьшены или преодолены с использованием настоящего изобретения, где различные требования индивидуальных пользователей, включая людей с ампутированными конечностями, могут быть удовлетворены при помощи описанного ниже способа, который обеспечивает возможность изготовления протезов, включая протезы с диапазоном различных весов или различными весовыми категориями, в полости пресс-формы одного размера, таким образом делая способ не только более эффективным, но и менее дорогим.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте изобретения предложен способ изготовления протезов для пациентов различных весовых категорий, включающий следующие этапы:

(a) пропитку неметаллических волокон в термореактивной смоле так, что указанные пропитанные волокна располагают с образованием листа из этих волокон;

(b) складывание указанного листа посредством сгибания его смежных частей по смежным линиям сгиба, расположенным между этими частями, с обеспечением расположения указанных волокон в пересекающихся направлениях с образованием препега, имеющего двойной слой волокон в различных плоскостях, так, что волокна в каждом слое расположены под различными углами по отношению к продольной оси препрега;

(c) вырезание заготовок из указанного листа, образованного на этапе (b);

(а) формование слоев из указанных заготовок, полученных на этапе (с), с обеспечением расположения указанных слоев в виде пакета в формовочной полости пресс-формы, при этом указанная полость имеет постоянный объем для всех различных весовых категорий;

(e) формование под давлением и при повышенной температуре; и

(f) удаление протеза из пресс-формы.

Несмотря на то, что на этапе (а) лист может быть изготовлен либо намоткой на барабан, либо с помощью технологии горячего плавления, как описано ниже, предпочтительнее использовать технологию намотки на барабан с созданием промежуточного композитного листа, образованного из волокон, удерживаемых на листе разделительной бумаги на барабане, так, что при удалении разделительной бумаги лист, образованный на этапе (а), получают после разрезания промежуточного листа, когда он удерживается на барабане. Предпочтительно все волокна в листе ориентированы в одном или аналогичном направлении и могут быть названы однонаправленными (ОН).

В альтернативной технологии горячего плавления, которая может быть использована вместо намотки на барабан, как описано выше на этапе (а), в препреге, образованном с использованием указанной технологии, волокна являются непрерывными и уложены на непрерывный лист разделительной бумаги после пропитки горячей расплавленной смолой. Эти однонаправленные препеги горячего плавления могут сохраняться в рулонах длиной по 75 м, 100 м, 150 м или 200 м.

Существенная разница между препрегом, полученным намоткой на барабан с однонаправленными волокнами, и препрегом, полученным с использованием технологии горячего плавления с однонаправленными волокнами, заключается в продольной длине этих препрегов. Продольная длина препрега, полученного намоткой на барабан, задается окружностью барабана (например, при наличии барабана с длиной окружности 1,9 м можно создавать однонаправленный препрег длиной 1,9 м), в то время как препрег, полученный с использованием технологии горячего плавления, является непрерывным в продольном направлении и может быть в рулонах длиной по 75 м, 100 м, 150 м или 200 м, как указано выше.

Промежуточный лист может быть разрезан под различными углами с обеспечением создания препрегов с пересекающимися волокнами, и эти углы могут составлять 15°, 22,5°, 30°, 45° или 60° или любые другие подходящие значения, так что готовый лист имеет наклонные края, составляющие острый угол с вертикалью. Затем готовый лист может быть сложен с наложением его частей друг на друга с образованием препрега или слоистого листа, в котором волокна пересекаются и из которого могут быть вырезаны заготовки, как описано ниже.

Эти препреги могут чередоваться с препрегами, в которых все волокна расположены продольно или поперечно по отношению друг к другу и которые могут быть образованы посредством технологии намотки на барабан, как упоминалось выше, с созданием готового листа, который может иметь форму прямоугольника или квадрата. Таким образом, из готового листа могут быть вырезаны заготовки, в которых волокна ориентированы продольно или поперечно.

Разрезание промежуточного листа, как описано выше, может быть выполнено по линиям разреза или канавкам, выполненным на внешней поверхности барабана и расположенным под нужным углом, например под углом 0° для образования препрегов с продольно или поперечно расположенными волокнами и под углом 60° или 45° для образования препрегов с пересекающимися волокнами.

Другое важное отличие между технологией намотки на барабан и технологией горячего плавления, как описано выше, является то, что вместо линий разреза или канавок, выполненных на барабане в технологии намотки на барабан, в технологии горячего плавления требуемые углы (скажем, 15°, 22,5°, 30°, 45(или 60°) должны быть вырезаны непосредственно на листах препега.

Предлагаемый способ изготовления дает возможность изготовления легких, недорогих протезов из композитных материалов для людей с ампутированными конечностями и, в особенности, улучшенных протезов для нижних конечностей. Такой способ формования эффективен для преодоления ограничений по прочности, динамической прочности, весовых проблем для стекловолокна и ограничений по жесткости/твердости и усталости для известных способов, описанных выше.

Предлагаемый способ изготовления, в котором используются неметаллические волокна в комбинации с эпоксидной смолой, обеспечивает, что все отдельные волокна пропитаны для обеспечения лучшей динамической прочности и уменьшения веса и толщины с одновременным сохранением природной гибкости и характеристик волокон, чтобы протезы могли иметь более мягкий переход с пятки на носок. Другое преимущество состоит в том, что он позволяет лучше распределить ударную нагрузку упругой конструкции, которая рассеивает нагрузку во время удара пяткой.

В то время, как предлагаемое устройство предпочтительно выполнено из эпоксидной смолы, армированной слоями из углеродных и/или стекловолокон, оно может быть выполнено из других неметаллических волокон, таких как арамидное волокно, или из недавно разработанных синтетических волокон.

Предпочтительно протез является стойкой, которая имеет J-образную форму.

Предпочтительно указанная стойка, по меньшей мере, на внешних краях по отношению к поперечному размеру или толщине стойки, образована из слоистого материала из чередующихся слоев (слоя) с пересекающимися волокнами, с некоторыми слоями (слоем) с волокнами, расположенными в продольном и поперечном направлении.

Протез может также содержать J-образную стойку в комбинации с подошвенной пластиной, которая включает переднюю носочную часть и заднюю пяточную часть. Подошвенная пластина может также быть выполнена из того же композитного материала, что и J-образная стойка. Протез может также содержать подошвенную пластину саму по себе.

J-образная стойка может иметь верхнюю крепежную голенную часть, нижнюю голенную часть и лодыжечную зону. Лодыжечная зона может сужаться по толщине от верхней части, прилегающей к нижней голенной части, в направлении нижнего конца лодыжечной зоны.

Верхняя голенная крепежная часть предпочтительно имеет по существу постоянную толщину и ширину. Нижняя голенная часть может иметь ширину или поперечный размер, который увеличивается в наружном направлении по мере приближения к лодыжечной зоне. Лодыжечная зона у нижнего или свободного конца или с приближением к нему может иметь слегка вогнутую кривизну.

Предпочтительно подошвенная пластина имеет существенную ширину по сравнению с лодыжечной зоной. Она может содержать пяточную часть и носочную часть. Предпочтительно пяточная часть имеет кривизну, комплементарную лодыжечной зоне или соответствующую ей, в месте, где они примыкают друг к другу.

К нижней стороне подошвенной пластины может быть прикреплена эластичная прокладка любым подходящим способом, например приклеиванием или с помощью креплений. Предпочтительно подошвенная пластина выполнена с возможностью установки на нижней стороне лодыжечной зоны в намеченной точке на расстоянии 90-110 мм от конца носка подошвенной пластины. При установке двух подошвенных пластин можно получить возможность создания диапазона размеров ступни в пределах 23 см-30 см. Для этой цели подошвенная пластина и лодыжечная зона могут иметь отверстия, которые могут быть совмещены для размещения в них крепежных элементов, таких как болты, чтобы прикрепить подошвенную пластину к лодыжечной зоне в выбранных местах. Соответственно, в лодыжечной зоне и подошвенной пластине выполнены два совмещаемых отверстия.

Предпочтительно подошвенная пластина имеет такую же ширину, что и лодыжечная зона. Предпочтительно пяточная часть также по существу искривлена по существу с тем же радиусом, как и передний конец носка.

Верхняя голенная крепежная часть J-образной стойки может быть прикреплена к крепежному кронштейну, например любым подходящим съемным средством крепления, например, болтами или другими соответствующими крепежными приспособлениями, чтобы верхняя голенная крепежная часть могла быть прикреплена к дистальному концу гнезда для культи. Гнездо для культи имеет прикрепленный к нему Т-образный кронштейн. Предпочтительно кронштейн имеет верхний фланец, прикрепленный или прикрепляемый к гнезду, и нижний фланец, к которому может крепиться крепежная часть. В альтернативном случае верхняя голенная часть может крепиться непосредственно к дистальному концу гнезда для культи.

На этапе d) слои заготовок, в которых волокна расположены в пересекающихся направлениях, чередуют со слоями заготовок, в которых все волокна расположены в продольном и/или поперечном направлении. На этапе d) используют многослойное чередование в формовочной полости, в которой за слоями заготовок, в которых волокна расположены в пересекающихся направлениях, следуют слои заготовок, в которых волокна расположены в продольном и/или поперечном направлении и за которыми следуют слои заготовок, в которых волокна расположены в пересекающихся направлениях. На этапе d) следующие один за другим слои образуют из заготовок, в которых волокна расположены в пересекающихся направлениях, чередующихся с заготовками, в которых волокна расположены в продольном и/или поперечном направлении. Угол разреза выбирают из группы, состоящей из 30° и 45°. Заготовки, в которых волокна расположены в поперечном и/или продольном направлении, формуют из промежуточного листа, который разрезан под углом 0° для продольных волокон и под углом 90° для поперечных волокон по отношению к продольной оси барабана, поддерживающего промежуточный лист.

Протез для пациентов различных категорий, выполненный из композитных материалов, имеющий слои из неметаллических волокон, пропитанных термореактивной смолой, и образованный по меньшей мере частично из двойных слоев не непрерывных или разрезанных волокон, расположенных в разных плоскостях, в которых волокна расположены в пересекающихся направлениях, причем волокна в каждом слое имеют точно заданный, отличающийся угол наклона к продольной оси протеза, т.ч. протез имеет зоны с изменяющимся поверхностным весом волокон вдоль его длины с обеспечением создания протеза с различными зонами жесткости и эластичности для его улучшения, при этом протез имеет одинаковые размеры или одинаковое количество слоев волокон, независимо от весовой категории пациента.

Предлагаемый протез накапливает энергию при ударе пяткой подошвенной пластины с весом, приложенным в цикле ходьбы, благодаря чему во время удара пяткой энергия передается к средней части ступни, и освобождает энергию в точке носка подошвенной пластины с обеспечением устойчивого и управляемого движущего подъема или толчка протезу, способствуя достижению естественной ходьбы.

Подошвенная пластина, прикрепленная к лодыжечной зоне, как описано выше, способна передавать мягко освобождаемую энергию от пятки к носку подошвенной пластины во время цикла ходьбы без задержки, неуверенности, тряски и/или торможения, как результат ее цельной конструкции и изготовления. Этим предложенный протез отличается от известных устройств, таких, которые описаны в патенте США №4822363, где имеется съемная прикрепляемая подошвенная пластина, которая должна передавать освобождаемую энергию через два отдельных элемента (т.е. подошвенную пластину и стойку), чтобы достичь освобождения энергии во время цикла ходьбы.

Предлагаемый протез будет давать возможность приноравливаться к условиям наклонной или неровной местности без использования отдельного голеностопного сустава благодаря свойствам этого устройства, которые облегчают непрерывную мягкую передачу запасенной энергии от пятки к носку. Устройство может включать несколько частей, относящихся к пятке и к носку, причем каждая из этих частей может быть подшлифована, чтобы облегчить подгонку по размеру ступни.

Предлагаемый протез, кроме того, способен минимизировать крутильные движения и будет обеспечивать устойчивые управляемые срединные движения. Улучшенное управление коленом улучшает легкость переката подошвенной пластины, рассеивающей инерцию, и обеспечивает мягкую передачу движения, независимо от интенсивности удара пяткой, средней частью ступни и носком.

Предпочтительно J-образная стойка имеет голень, которая имеет как верхнюю голенную крепежную часть, так и нижнюю голенную часть, и которая имеет равномерную толщину и ширину для всех весовых категорий. Она может быть отрезана, где необходимо, и отрегулирована для пользователя без влияния на вышеуказанные качества работы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того, чтобы изобретение можно было легче понять и осуществить практически, ниже сделаны ссылки на сопровождающие чертежи, которые иллюстрируют предлагаемое формованное изделие в виде протеза, который представляет предпочтительный вариант изобретения, и где:

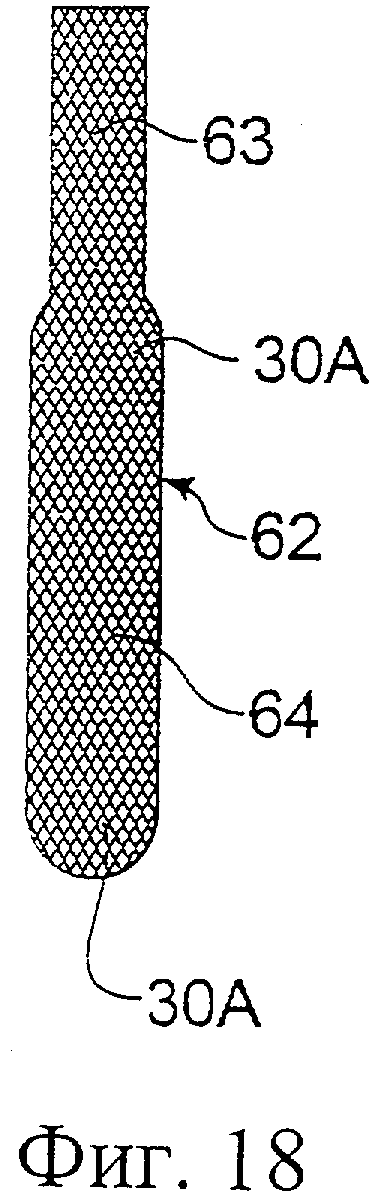

Фиг.1 изображает вид сзади в аксонометрии протеза согласно варианту выполнения изобретения;

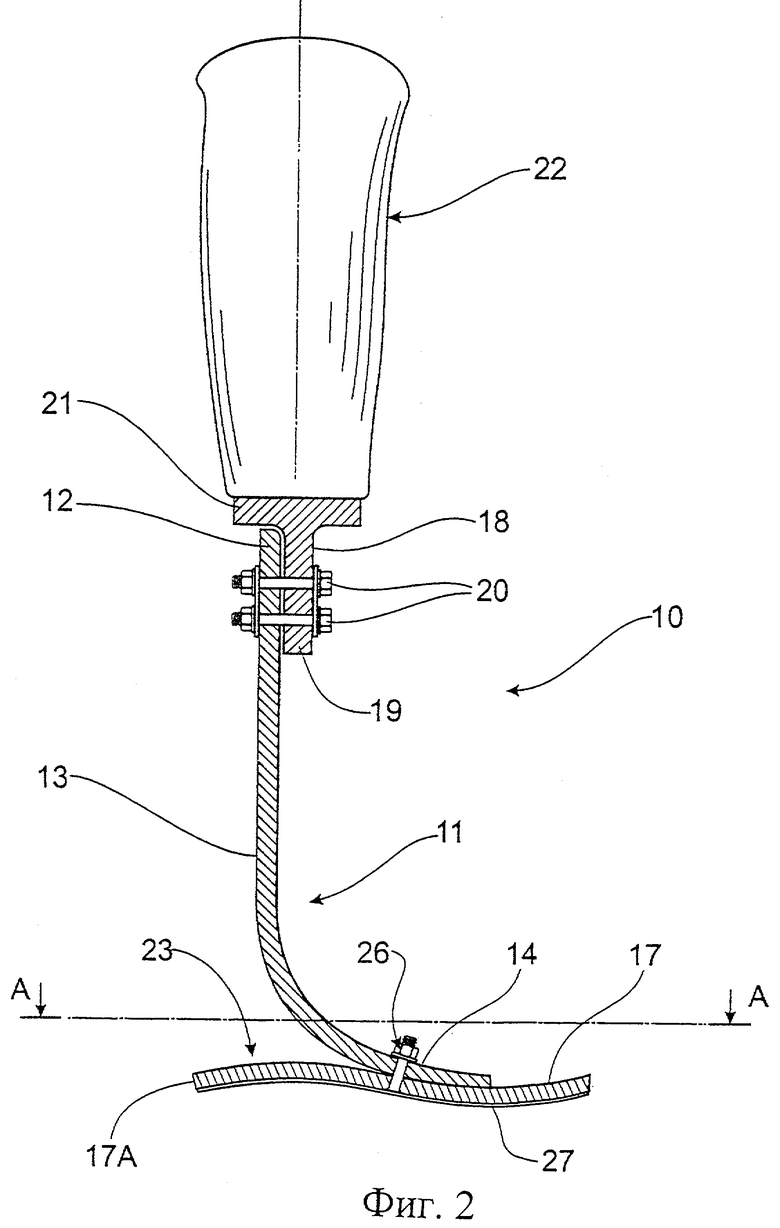

Фиг.2 изображает вертикальный вид сбоку протеза согласно варианту выполнения изобретения, прикрепленного к гнезду для культи;

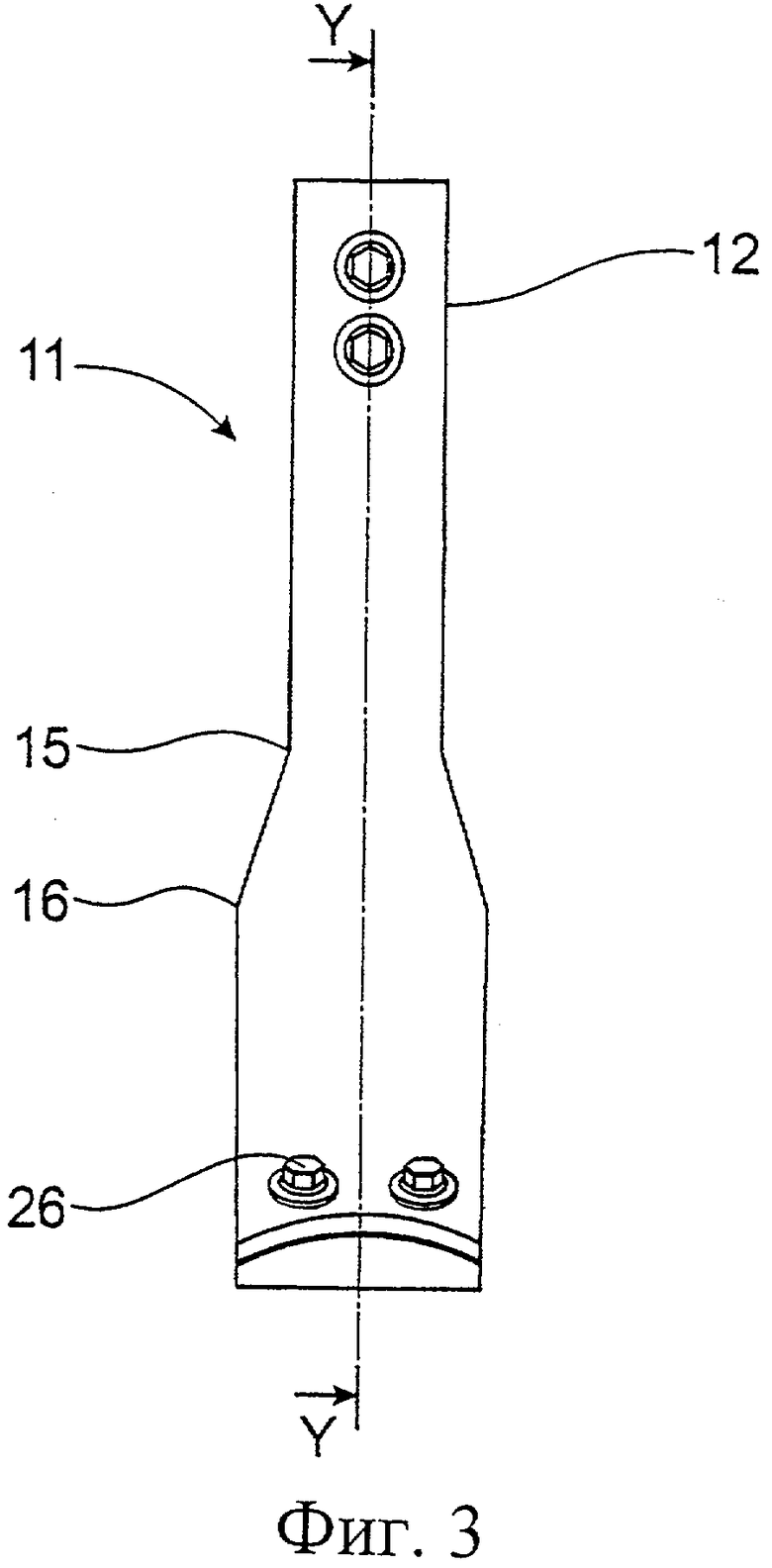

Фиг.3 изображает вид спереди протеза, отсоединенного от гнезда для культи и с удаленным крепежным кронштейном;

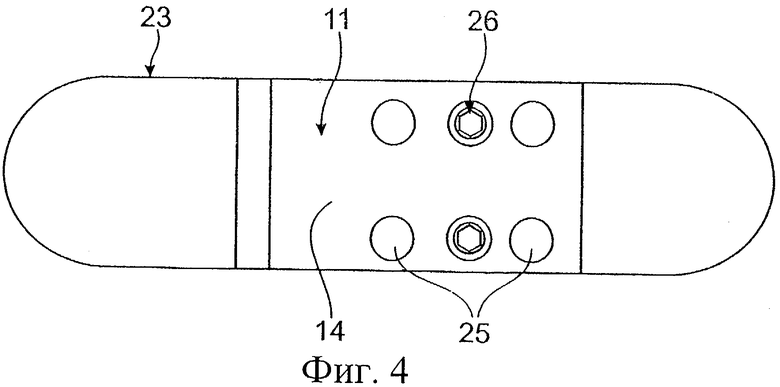

Фиг.4 изображает вид сверху по линии А-А на фиг.2;

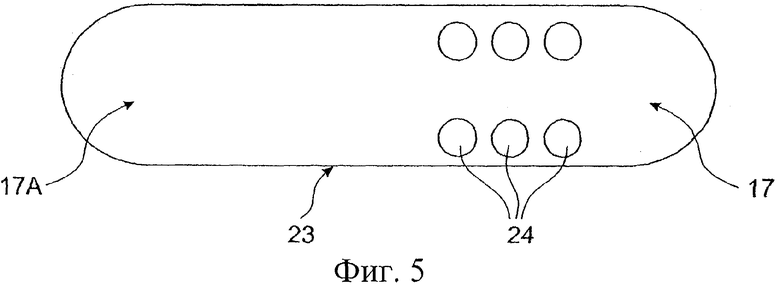

Фиг.5 изображает вид сверху подошвенной пластины;

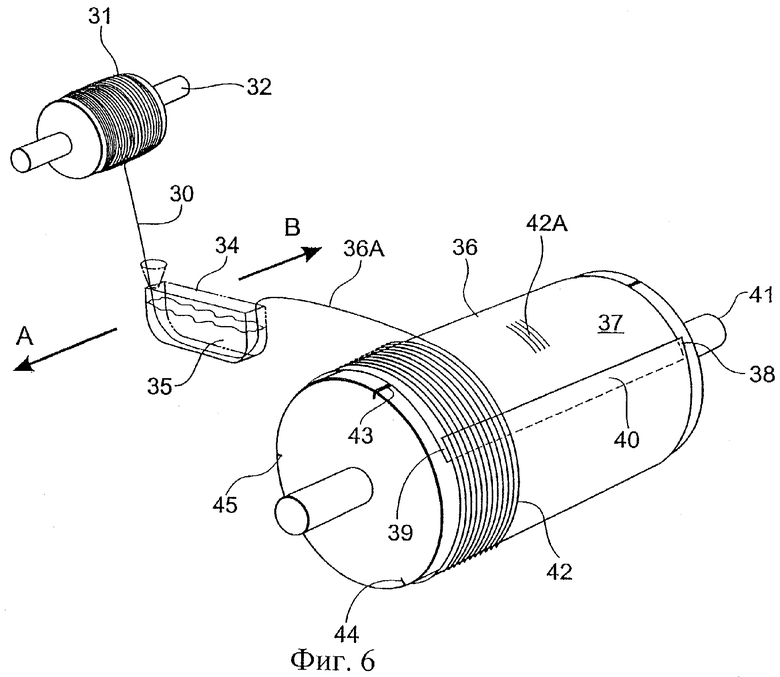

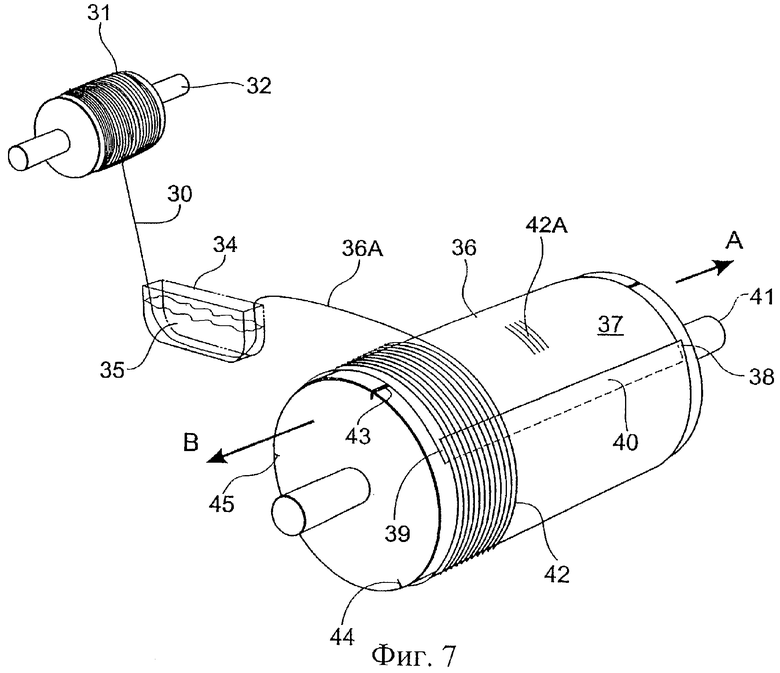

Фиг.6 и 7 изображают виды в аксонометрии, иллюстрирующие этапы (а) и (b) предлагаемого способа;

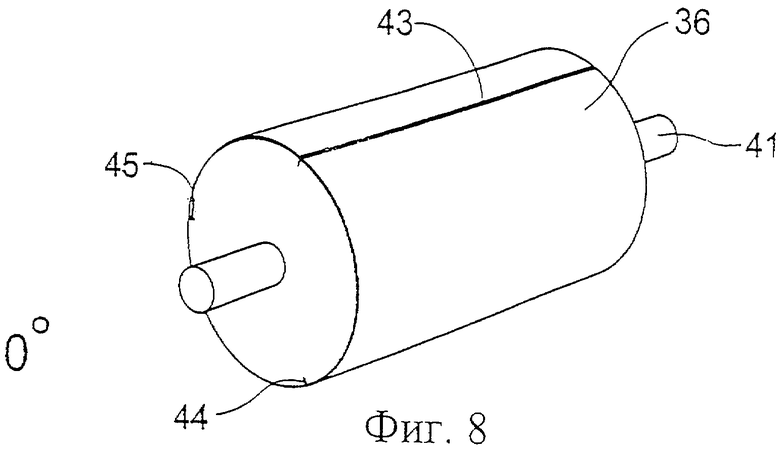

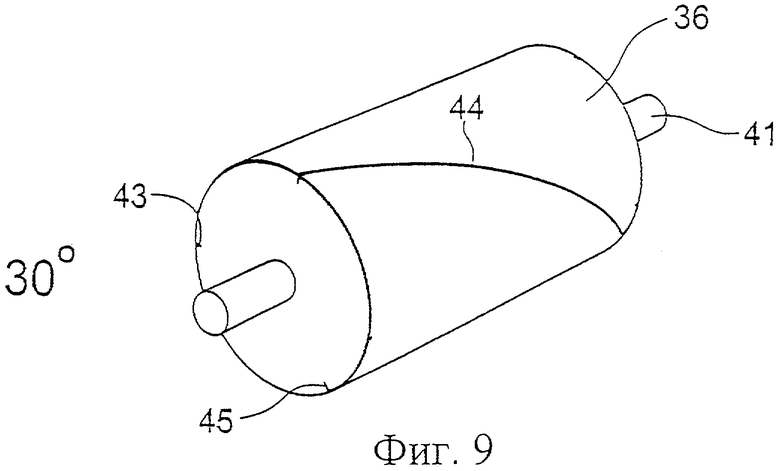

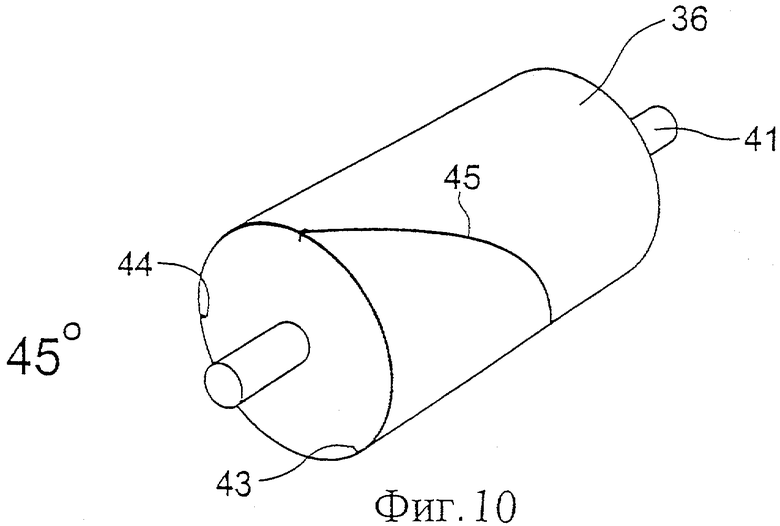

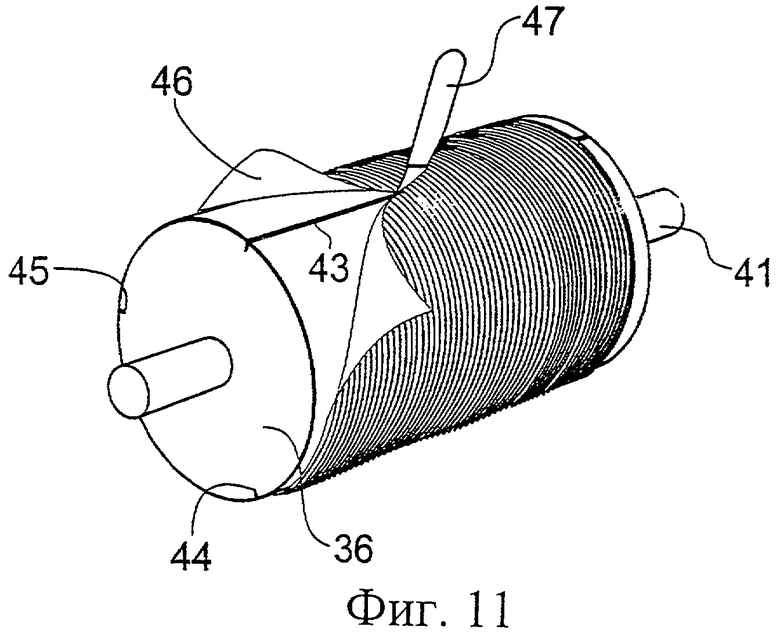

Фиг.8-10 изображают барабаны, которые могут быть использованы в предлагаемом способе, проиллюстрированном на фиг.6 и 7, и у которых канавки или линии разреза расположены с разной ориентацией;

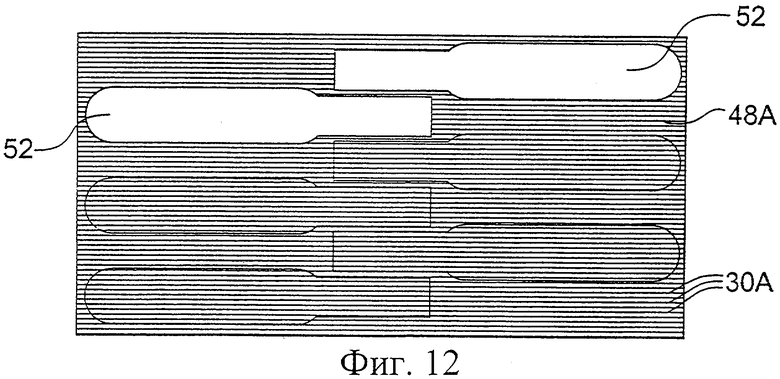

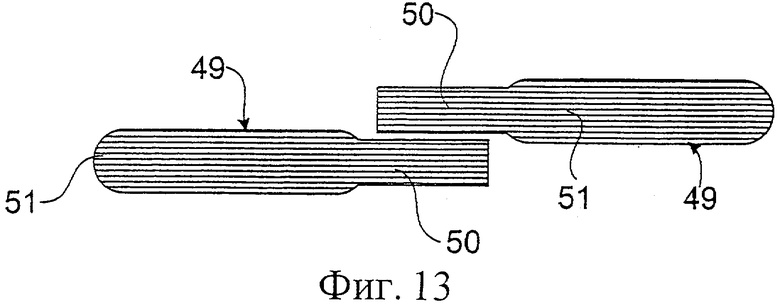

Фиг.11-13 иллюстрируют создание заготовок с волокнами, расположенными в продольном направлении;

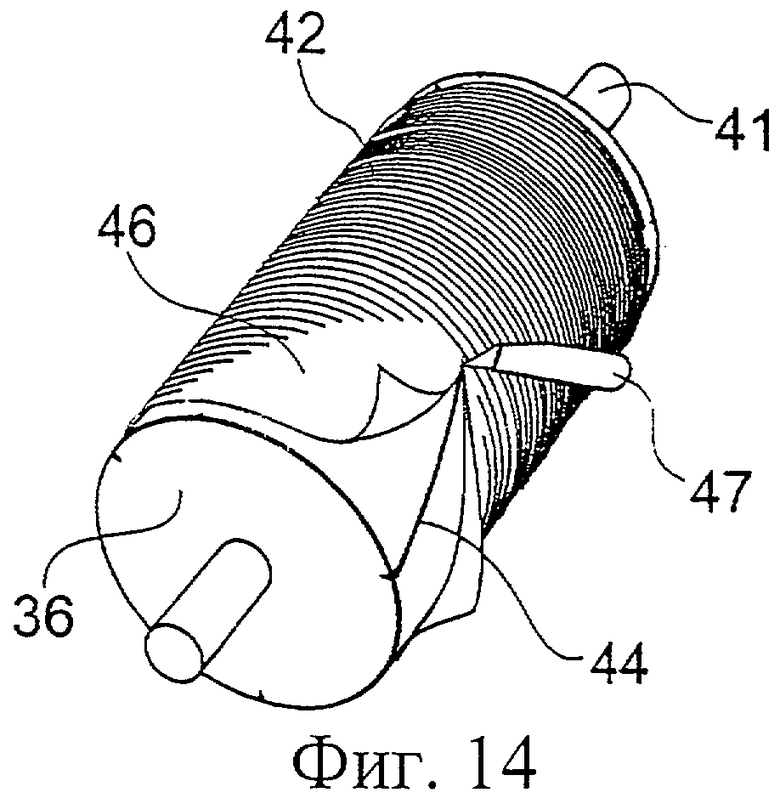

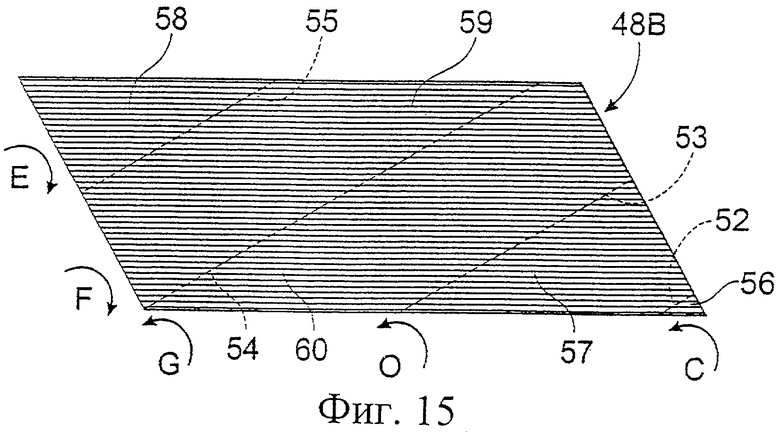

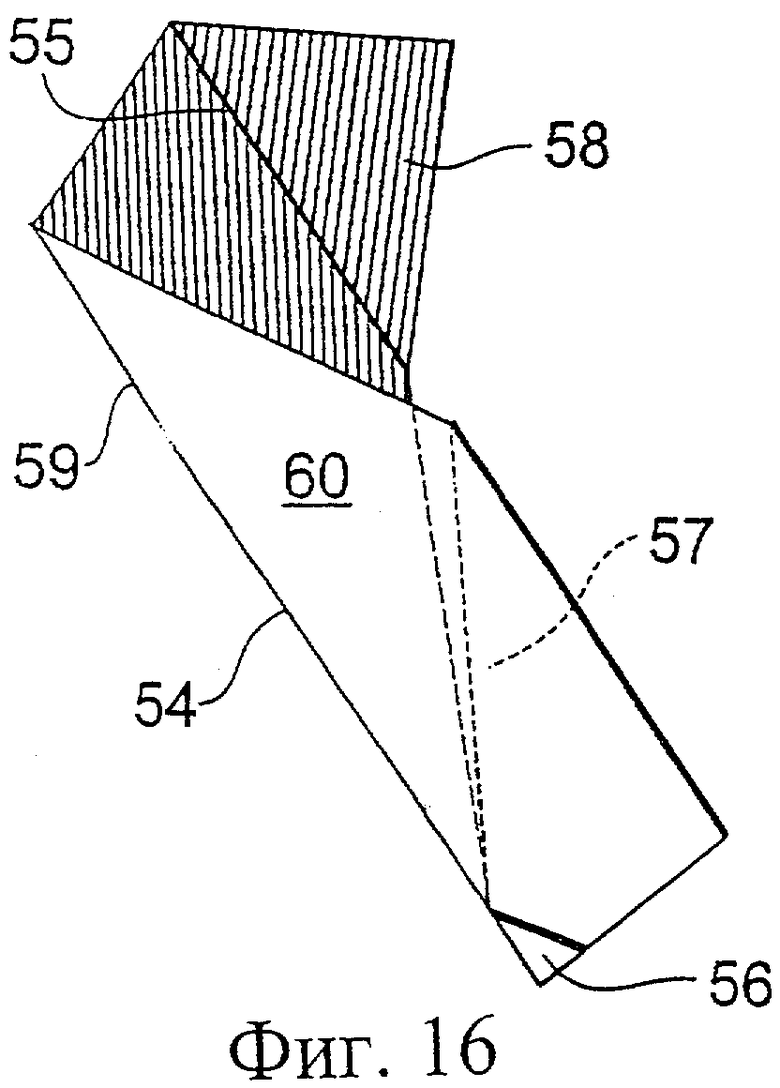

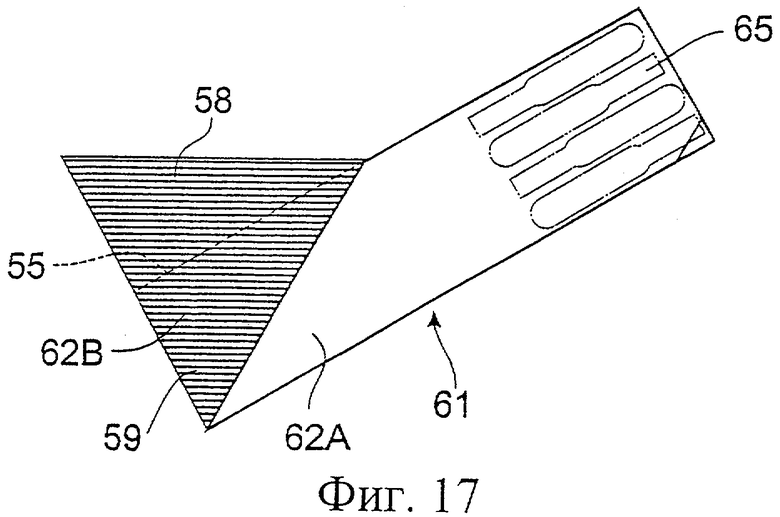

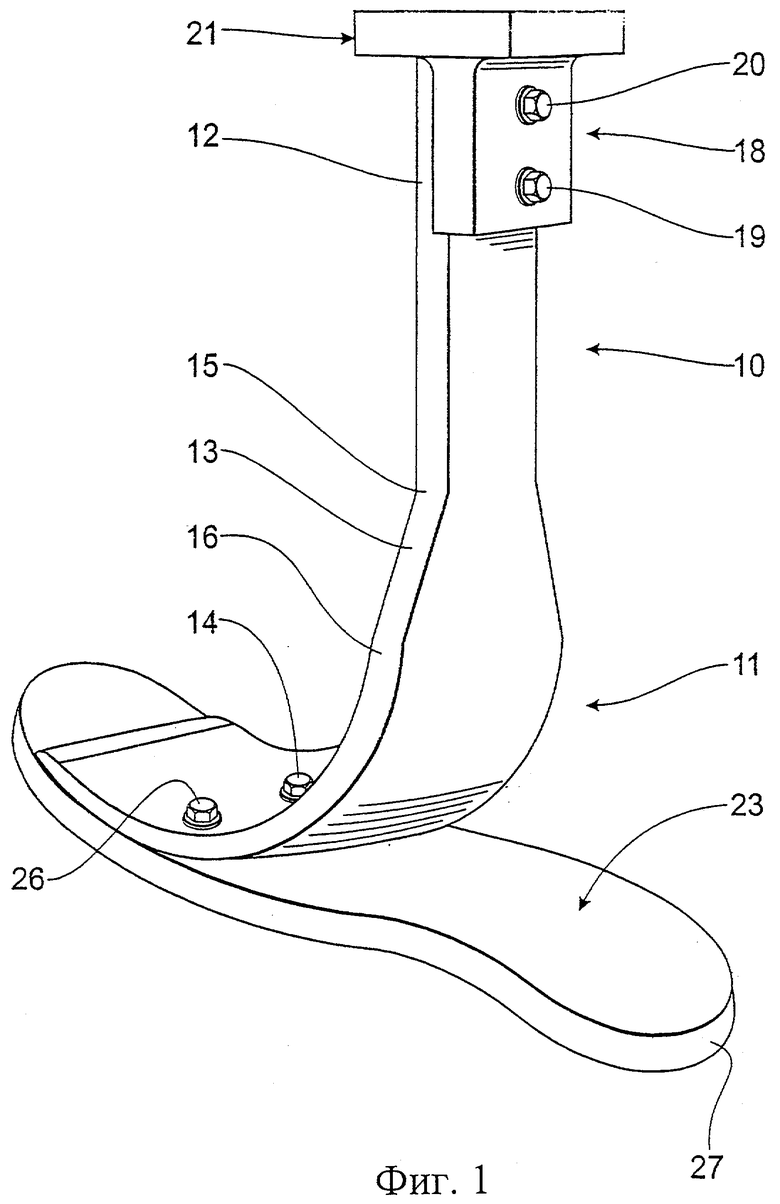

Фиг.14-18 иллюстрируют создание заготовок с волокнами, расположенными в пересекающихся направлениях; и

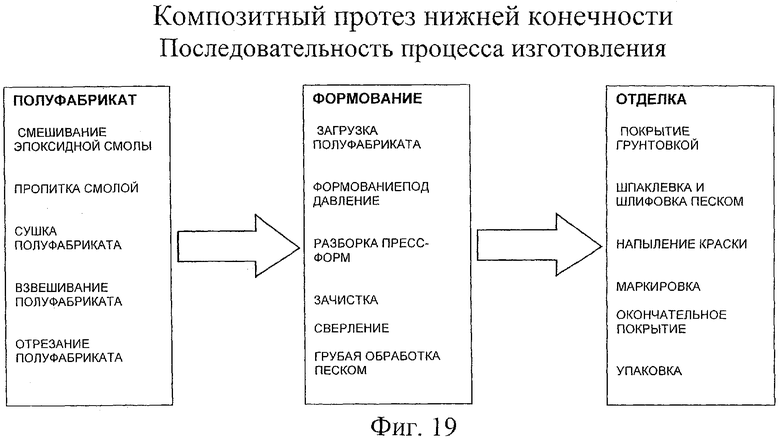

Фиг.19 показывает общую схему производственного процесса предпочтительного варианта выполнения предлагаемого способа.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

На фиг.1 и 2 показан протез 10 нижней конечности, имеющий стойку 11, которая на виде сбоку имеет J-образную форму и которая включает верхнюю голенную крепежную часть 12, нижнюю голенную часть 13 и лодыжечную зону 14. Как изображено и более четко показано на фиг.2, верхняя часть 12, нижняя часть 13 и зона 14, по существу, имеют одинаковую толщину. Здесь также показана подошвенная пластина.

Как хорошо видно на фиг.3, J-образная стойка 11 имеет постоянную ширину от верхней крепежной части 12 до точки 15. Нижняя часть 13 расширяется симметрично в наружном направлении от продольной оси стойки 11, обозначенной Y-Y, в результате увеличиваясь в ширине до второй точки 16, от которой стойка 11 продолжается с, по существу, постоянной шириной, образуя лодыжечную зону 14.

Как показано на фиг.1 и 2, протез 10 также содержит Т-образный кронштейн 18, имеющий ножку 19, к которой верхняя часть 12 стойки 11 может быть прикреплена болтами 20. Кронштейн 18 также имеет верхний фланец 21, который может быть прикреплен непосредственно к гнезду 22 для культи. В альтернативном случае верхний фланец 21 может иметь множество совмещающих соединителей, присоединенных к нему и затем присоединенных к нижней части гнезда 22 с обеспечением регулировки и углового выравнивания для тонкой настройки движений при ходьбе и совершенного прилегания к гнезду 22. К нижней стороне зоны 14 прикреплена выполненная в виде единого целого подошвенная пластина 23, которая является цельной составной частью, содержащей расположенные последовательно пяточную часть 17А и носочную частью 17. Часть 17 слегка вогнута с верхней стороны и проходит вперед от болтов 26, которые крепят стойку 11 к пластине 23, а пяточная часть 17А слегка выпуклая с верхней стороны и проходит назад от болтов 26. Пластина 23 имеет, по существу, такую же ширину, что и зона 14. Также имеется подошвенная прокладка 27.

Как показано на фиг.4 и 5, как в пластине 23, так и в стойке 11 имеется группа разнесенных пар совмещаемых отверстий 24 и 25, предназначенных для крепления пластины 23 к лодыжечной зоне 14 подходящими болтами 26, проходящими через эти отверстия в нескольких местах. Как видно на фиг.5, передний конец носочной части 17 имеет форму части окружности, как и конец 17А пяточной части пластины 23. Указанные выше устройства допускают множество регулировок части 17 относительно пяточной пластины 23 протеза 10, таким образом обеспечивая возможность осуществления частями 17 и 17А и пластиной 23 незначительных изменений в ходьбе.

Эластичный подошвенный материал, такой как резиновая или уретановая прокладка 27, может быть прикреплен к нижней стороне пластины 23, покрывая как часть 17, так и часть 17А, и эта прокладка проходит непрерывно по всей длине пластины 23. Резиновая/уретановая прокладка 27 обеспечивает упругость протезу 10 и помогает поглощать удары пяткой или крутящий момент, которые могут быть приложены к пятке или вдоль оси нижней части 13.

Кроме того, прокладка 27 также обеспечивает демпфирование энергии и повышенный комфорт пользователю. Обычно прокладка 27 прикрепляется на месте подходящими клеями и может действовать как нескользящая поверхность, чтобы можно было использовать протез 10 без обуви.

Конфигурация и конструкция основной опоры или стойки 11, как описано выше, обеспечивают возможность более равномерного распределения концентраций напряжений от крепежной части 12, через нижнюю часть 13 и в зону 14. Пластина 23 выполнена с обеспечением большей устойчивости и управления срединными и поперечными движениями и движениями вперед и назад.

Кроме того, предлагаемые протез и способ изготовления также увеличивает необходимую для протеза нижней конечности прочность и долговечность, что обеспечивает единообразие в единой по размерам конструкции для всех весовых категорий, а также новизну в объединении упругости и возврата энергии протеза в целом.

Он также облегчает характерные изменения величин упругости, более мягкий переход от удара пятки к средней части ступни и носку и позволяет лучшие крутильные движения, что может обеспечить поддержание различных экзоскелетных и эндоскелетных каркасов, тел различного типа, соответствие требованиям, относящимся к деятельности людей с ампутированными конечностями, и уменьшение мышечной усталости и напряжения в бедрах и нижней части спины по сравнению с известными протезами.

Стойка 11 предпочтительно имеет одинаковую толщину от верхней части 12 через нижнюю часть 13 к зоне 14. Форма пластины 23, как показано на чертежах, облегчает мягкое управление носком ступни. Кроме того, конфигурация и конструкция стойки 11 обеспечивает эффективную упругость и возврат энергии всего протеза 10 от верхней части 12 до зоны 14 при усовершенствованном способе изготовления, в котором отсутствует необходимость в разнообразии характерных размеров (ширины и/или толщины) стоек, пяточных подошвенных пластин/элементов, для изменения их прочности, как это необходимо для известных протезов.

Обычно длина стойки 11 до нижней поверхности зоны 14 может меняться от 255 мм до 368 мм. Она может быть увеличена за счет увеличения толщины подошвы (максимум на 20 мм), присоединения удлинительных клиньев к верху кронштейна 18 (3 см) и/или удлинительной части к нижней стороне гнезда 22 (максимум 7,5 см). Эти способы увеличения высоты протеза нижней конечности не влияют на его работу. Ширина стойки 11 обычно возрастает от 45 мм у крепежной части 12 и растет в наружном направлении в точке 15 до положения 16 (на длине 80 мм) до ширины 67 мм, которая затем остается постоянной до зоны 14. Обычно пластина 23 также имеет ширину 67 мм.

Центры отверстий 24 на фиг.5 и отверстий 25 на фиг.4 обычно расположены на расстоянии 15 мм соответственно от боковых сторон пластины 23 и зоны 14. Отверстия 24 в пластине 23 могут быть расположены между 90 мм и 110 мм от переднего края пластины 23, в то время как отверстия 25 в зоне 14 соответственно совмещаются с отверстиями 24 в пластине 23. Это допускает увеличение или уменьшение размера ступни. Следует подчеркнуть, что вышеуказанные размеры могут изменяться.

Длина верхней части 12 может быть срезана не менее чем на 55 мм до точки 15 нижней голенной части, как показано на фиг.3, и отрегулирована по требованиям пользователя без влияния на ее работу. И стойка 11, и пластина 23, по существу, имеют одинаковые толщину, ширину и другие размеры для всех весовых категорий от 30 кг до 130 кг с интервалами 10 кг. Это достигается посредством нового предлагаемого способа.

В настоящем изобретении для формования стойки 11 и пластины 23 может использоваться пресс-форма с формовочной полостью одного размера. Таким образом, J-образная стойка будет иметь единообразные размеры по толщине, ширине и форме для всех классов весовых категорий. Аналогично, пластина 23 также будет иметь единообразные размеры по толщине, ширине и форме для всех классов весовых категорий.

Носочная часть 17 и пяточная часть 17А пластины 23 могут быть отшлифованы до соответствующего размера, насколько требуется, чтобы обеспечить увеличение в носке и/или пятке жесткости, чтобы уменьшить движение вниз при ударе пятки и/или носка.

Как проиллюстрировано на фиг.6, углеродную или стеклонить 30 разматывают с бобины 31, которая смонтирована и поддерживается на оси 32. Ось 32 вращается, когда барабан 36 тянет нить 30. Нить 30 проходит через смоляную ванну 34, содержащую предпочтительно раствор 35 эпоксидной смолы. После пропускания через ванну 34 пропитанную смолой нить З0А затем наматывают на барабан 36, на котором расположен лист разделительной бумаги 37, предпочтительно покрытой силиконом и прикрепленной к нему так, что концы 38 и 39 листа могут перекрываться и соединяться вместе с образованием двухслойной полосы, обозначенной номером 40, чтобы обеспечить непрерывный лист разделительной бумаги 37 на барабане 36. Нить З0А, пропитанная смолой, может затем быть намотана на разделительную бумагу 37 при вращении барабана 36. Барабан 36 приводится в движение подходящим механическим средством (не показано), соединенным с осью 41. Одновременно с вращением барабана ванна 34 вместе с осью 32 может перемещаться в прямолинейном направлении, показанном стрелками А или В, обеспечивая равномерное распределение нити 30А и ее укладывание (при заданном весе на единицу поверхности или плотности волокна) на разделительную бумагу 37, с созданием промежуточного листа 48А препрега (на фиг.12) из последовательных витков 42, как показано на чертежах. Каждый из последующих витков 42 перекрывает предшествующий виток, когда они наматываются на разделительную бумагу 37 при вращении барабана 36. В результате получается промежуточный лист 48А (на фиг.12), в котором волокна обладают связующей целостностью благодаря пропитке смолой каждой нити З0А, и этот лист 48А может быть отделен от разделительной бумаги 37. Под номером 42А показаны перекрывающиеся пропитанные смолой нити 30А, образующие готовый лист 48А.

В альтернативном случае, как показано на фиг.7, барабан 36 может совершать возвратно-поступательное движение в направлении А или В по отношению к неподвижной ванне 34 и оси 32 с обеспечением такого же результата, который описан применительно к фиг.6. Понятно, однако, что устройство на фиг.6 предпочтительнее.

Из фиг.8, 9, 10 следует, что барабан 36 может иметь продолговатые канавки или линии 43, 44 и 45 разреза, предназначенные для облегчения разрезания и удаления композитного листа 46 с барабана 36 и проходящие под тремя углами разреза, обычно, но не исключительно под углом в 0° или параллельно оси 41 для линии 43 разреза, как показано на фиг.8 под углом 60° к оси 41 для линии 44 разреза, как показано на фиг.9, или под углом 45° к оси 41 для линии 45 разреза, как показано на фиг.10. Могут использоваться линии разреза, проходящие под другими углами (хотя они не показаны на фиг.8, 9 и 10), чтобы обеспечить другие углы пересечения для однонаправленных препрегов.

Понятно также, что линии 43, 44, 45 или линии, проходящие под другими углами, могут быть сделаны на одном и том же барабане 36, или такие линии могут быть сделаны на разных барабанах 36. Однако размещение нескольких линий разреза на одном барабане является предпочтительным из соображений универсальности и стоимости.

Фиг.11-13 иллюстрируют разрезание композитного листа 46 режущим ножом 47 по линии 43 с созданием промежуточного листа 48А препрега. Промежуточный лист 48А затем разрезают на предпочтительные по форме и размерам части, как показано в виде заготовки 49. Из каждого промежуточного листа 48А можно нарезать несколько заготовок 49, имеющих продольные или проходящие под углом 0° волокна или стекловолокна, как показано на чертеже. Пример, показанный на фиг.13, иллюстрирует заготовку 49, имеющую узкую часть 50 и более широкую часть 51, как требуется для предпочтительной конструкции. Вырезание и удаление заготовок 49 оставляет проемы 52 в листе 48А. Пропитанные смолой нити 30А показаны в продольном направлении или под углом 0°.

В одном варианте описанного выше способа из промежуточного листа 48А могут быть образованы заготовки 49 не только с продольной ориентацией волокон (т.е. под углом 0°), но также и с поперечной или широтной ориентацией (т.е. под углом 90°).

Фиг.14 иллюстрирует разрезание композитного листа 46 по линии 44 с созданием промежуточного листа 48В, показанного на фиг.15, в котором затем создают линии 52, 53, 54 и 55 сгиба. Сгибание начинают с того, что часть 58 сгибают по линии 55 сгиба, как показано стрелкой Е, затем часть 59 перегибают по линии 54, как показано стрелкой F. Затем часть 57 сгибают по линии 53, как показано стрелкой D, и, наконец, часть 56 сгибают по линии 52, как показано стрелкой С.

В альтернативном случае часть 60 может быть согнута по линии 54 сгиба, как показано стрелкой G, вместо того, чтобы сгибать часть 59 по линии 54, как показано стрелкой F. Эта процедура проиллюстрирована на фиг.16 и 17, и при ее выполнении получается окончательно сложенный лист 61 (показанный на фиг.17), из которого могут быть вырезаны несколько заготовок 62 (показанных на фиг.18), как показано штриховыми линиями на фиг.17, оставляя проемы 65. На фиг.18 также показана заготовка 62, в которой волокна из пропитанных смолой нитей ЗОА пересекаются. Пересекающиеся волокна получаются благодаря тому, что части 56, 57, 60, 59 и 58 согнуты по линиям 52, 53, 54 и 55 с наложением друг на друга.

Оптимальные величины гибкости, прочности на сжатие, динамической прочности, продольной и крутильной жесткости в различных весовых категориях (от 30 до 130 кг) могут быть получены в стойке 11 и пластине 23 (фиг.1) посредством различных углерод/углерод или углерод/стекло комбинаций волокон с вариантами в удельном поверхностном весе волокон и их ориентации. Все весовые категории (30-130 кг) в предпочтительном варианте изобретения имеют одинаковое количество слоев или ламинатов в конструкции.

Существенные характеристики и механическая прочность предпочтительных углеродных волокон и стекловолокон создали множество возможных конфигураций в композициях материалов, поверхностном весе волокон и ориентации волокон и их упорядочении, чтобы оптимизировать прочность на сжатие, гибкость, долговечность, динамическую прочность, продольную и крутильную жесткость предпочтительного варианта. Углеродное волокно обладает более высоким пределом прочности на растяжение и модулем растяжения по сравнению со стекловолокном. Однако стекловолокно, хотя и менее прочное, имеет более высокую эластичность и предел усталости. Более высокое процентное содержание углеродных волокон и меньшее процентное содержание стекловолокон в конструкции дает более высокую жесткость и прочность в предпочтительном варианте, и гибкость будет возрастать с уменьшением предела прочности при использовании более высокого процентного содержания стекловолокон,

Конфигурация ориентации волокон является другим элементом в настоящем изобретении. Обычно, продольное расположение волокон или под углом 0° вдоль главной оси стойки 11 и пластины 23 параллельно ей дает очень низкое сопротивление кручению, но очень высокую жесткость, очень высокое сопротивление растяжению и сжатию. Расположение волокон под другими углами, такими как 30°, 45° или 60°, придают гораздо большую крутильную жесткость, но меньшую прочность на растяжение или сжатие. Следует подчеркнуть, что собственные механические свойства углеродных и стекловолокон сильно отличаются друг от друга, и потому естественно ожидать, что расположение их под углами 0°, 30°, 45° дает очень отличающиеся результаты применительно к крутильной жесткости, прочности на разрыв и прочности на сжатие, и это создает больше вариантов для выбора конфигурации и для оптимизации предела прочности на сжатие, гибкости, долговечности, динамической прочности, продольной и крутильной жесткости для каждой весовой категории в предпочтительном варианте.

Типичные углерод/углерод и углерод/стекло композиции для стойки 11 и пластины 23 представлены в прилагаемой таблице.

Предлагаемый способ предполагает, что все волокна сильно "смочены" во время пропитки смолой и соответствующим образом пропитаны эпоксидной смолой. Обычно этот способ создает углеродные и стеклянные препреги, в которых содержание смолы находится в пределах от 35% до 50%. Содержание смолы здесь выше, чем в большинстве из имеющихся на рынке однонаправленных (ОН) препрегов. Эпоксидная смола действует как клей для связывания и заливки всех волокон вместе. Более высокое содержание смолы обеспечивает достаточный поток смолы во время формования, а также обеспечивает более высокую степень управления в процессе перекрестного соединения, давая значительно улучшенную матрицу смола/волокно. Результатом является увеличение прочности и долговечности в предпочтительном варианте.

Все существующие протезы нижних конечностей изготавливаются из однонаправленных (ОН) продольных волокон в их главной центральной части, с непрерывными ткаными поперечными или ткаными угловыми волокнами на внешних слоях, чтобы улучшить их крутильную прочность. Использование заготовки 49 (в которой волокна проходят с ориентацией под углом либо 0°, либо 90°) в настоящем предпочтительном варианте создает полностью новую концепцию и способ изготовления формованных изделий, обычно включающих предлагаемые протезы нижних конечностей, и замечательно отличается от известных способов.

В настоящем изобретении волоконные нити не должны быть непрерывными, как показано в способе изготовления заготовок 49 и 62. Следует заметить, что использование не непрерывных волоконных нитей является важным свойством предлагаемого протеза.

На фиг.19 показана предпочтительная технологическая схема предлагаемого производственного процесса при изготовлении формованных изделий, включая протезы нижних конечностей. Раствор эпоксидной смолы может быть образован путем смешивания смолы, катализатора, добавок и растворителя в предусмотренных пропорциях. Раствор эпоксидной смолы может иметь от 60% до 70% твердого содержимого со временем отверждения 30 минут при 130°С и может обладать прочностью, гибкостью, хорошей температурной стабильностью и химическим сопротивлением и иметь хорошую адгезионную прочность с углеродными и стеклянными волокнами, которые являются предпочтительными волокнами для использования в настоящем изобретении.

Предлагаемый способ позволяет изготовлять углеродные и/или стеклянные однонаправленные препреги с широким выбором удельного поверхностного веса (в пределах от 60 г/м2 до 300 г/м2), содержания смолы (в пределах от 35% до 50%. по весу) и ориентации волокон и используемой последовательности, а также обеспечивает гибкость в выборе и оптимизации препрегов из разных комбинаций композиций материалов, поверхностного веса волокон, ориентации волокон и содержания смолы, которые имеющтся на рынке.

Обычно углеродные и стеклянные волокна, используемые в предпочтительном предлагаемом способе, являются очень прочными нитями, Предпочтительная технология намотки на барабан гарантирует, что все волокна во время пропитки смолой обильно "смочены" и соответственно пропитаны эпоксидной смолой. При хорошем управлении вязкостью смолы в процессе пропитки смолой можно управлять содержанием смолы в пределах +2%. Управляемое и согласованное содержание смолы предпочтительно для поддержания прочности на сжатие, долговечности, динамической прочности, величин эластичности, продольной и крутильной жесткости.

Промежуточные листы 48А и окончательный сложенный лист 61 могут быть подвергнуты принудительной сушке в печи для удаления растворителей и других нежелательных летучих компонентов в эпоксидной смоле. Принудительная сушка также делает листы препрега менее липкими и более подходящими для использования в процессе создания многослойного пакета. Подходящими характеристиками печи являются температура порядка 50-65°С и время сушки от 3 до 4 часов. Соответственно, после процесса принудительной сушки каждый промежуточный лист 48А и окончательно сложенный лист 61 могут быть взвешены и разрезаны на заготовки 49 или 62 в соответствии с требованиями.

Нужно подчеркнуть, что взвешивание листов 48А и листа 61 после принудительной сушки является желательным аспектом предлагаемого способа. При этом можно отделить препреги, которые попадают в верхний или нижний предел диапазона содержания смолы, и скомбинировать эти препреги соответственно так, чтобы вес формованной стойки 11 или пластины 23 оставался относительно постоянным. Как пример, во время процесса создания многослойной конструкции может быть использован препрег, имеющий высокое содержание смолы, в соединении с другим, который имеет низкое содержание смолы.

После создания многослойной конструкции из последовательных слоев заготовки 49 и заготовки 62 в соответствующей полости пресс-формы последняя может быть нагрета до 135°С-150°С (более предпочтительно до 140°С) в сочетании с приложением гидравлического давления 200 кг/см2, создаваемого гидравлическим поршнем диаметром 200 мм.

После отверждения пресс-форму раскрывают для извлечения отформованных элементов, которые затем подготавливают для сборки и окончательной декоративной обработки.

Нужно понимать из предыдущего описания, что ввиду того, что предлагаемое формованное изделие может быть получено в полости пресс-формы одинакового размера независимо от веса, это свойство будет также использоваться в предпочтительном варианте предлагаемого формованного изделия, такого как J-образная стойка или подошвенная пластина.

Нужно также понимать из предыдущего описания, что предлагаемый способ обеспечивает создание протеза нижней конечности, который имеет значительные преимущества перед известными протезами, как это следует из предыдущего описания.

ПРИМЕРЫ

ПРИМЕР I

Предпочтительный способ создания многослойной конструкции или последовательности как заготовок 49, так и заготовок 62 описан ниже применительно к изготовлению J-образной стойки.

Для всех весовых категорий (30 кг-130 кг) в этом предпочтительном способе имеется одно и то же число слоев (58) с изменениями в последовательности волокон и их ориентации для достижения различных величин эластичности для каждой весовой категории, а именно:

от 30 кг до 40 кг - стойка весом 345 г±5 г, 38 слоев 60° волокон и комбинация из 20 слоев 0° и 90° волокон,

от 40 кг до 50 кг - стойка весом 345 г±5 г, комбинация из 38 слоев 60° волокон и 20 слоев 0° волокон,

от 50 кг до 60 кг - стойка весом 345 г±5 г, комбинация из 38 слоев 45° и 60° волокон и комбинация из 20 слоев 0° и 90° волокон,

от 60 кг до 70 кг - стойка весом 345 г±5 г, комбинация из 38 слоев 45° и 60° волокон и 20 слоев 0° волокон,

от 70 кг до 80 кг - стойка весом. 345 г±5 г, 38 слоев 45° волокон и комбинация из 20 слоев 0° и 90° волокон,

от 80 кг до 90 кг - стойка весом 345 г±5 г, 38 слоев 45° волокон и 20 слоев 0° волокон,

от 90 кг до 100 кг - стойка весом 345 г±5 г, комбинация из 38 слоев 30° и 45° волокон и комбинация из 20 слоев 0° и 90° волокон,

от 100 кг до 110 кг - стойка весом 345 г±5 г, комбинация из 38 слоев 30° и 45° волокон и 20 слоев 0° волокон,

от 110 кг до 120 кг - стойка весом 345 г±5 г, 38 слоев 30° волокон и комбинация из 20 слоев 0° и 90° волокон,

от 120 кг до 130 кг - стойка весом 345 г±5 г, 38 слоев 30° волокон и 20 слоев 0° волокон.

Для стойки для всех весовых категорий (30 кг-130 кг) последовательности слоев углерод/углерод в заготовках предпочтительно одни и те же. Таким образом, для стойки, имеющей 58 слоев, которые включают 38 слоев с волокнами, расположенными под углом, и комбинацию из 20 слоев с волокнами, расположенными по углом 0° и 90°, последовательность слоев такова: 8 слоев, расположенных под углом углеродных волокон с поверхностным весом волокон (FAW) 100 при 0,12 мм, 6 слоев из углерода с комбинацией волокон, проходящих под углом 0° и 90° с поверхностным весом (FAW) 150 при 0,15 мм, 10 слоев из проходящих под углом углеродных волокон с FAW 100 при 0,12 мм, 8 слоев из комбинации углеродных волокон, проходящих под 0° и 90°, с FAW 150 при 0,15 мм, и 10 слоев, проходящих под углом углеродных волокон с FAW 100 при 0,12 мм.

ПРИМЕР II

Максимизация величины эластичности, динамической прочности, прочности на сжатие, продольной и крутильной жесткости для различных весовых категорий (30 кг-130 кг) может быть достигнута в подошвенной пластине посредством комбинации углов ориентации углеродных волокон (0°, 30°, 45°, 60°и 90°) и углов ориентации стеклянных волокон (30°, 45° и 60°), различных длин волокон, направлений волокон (используя продольное, поперечное и диагональное направления), комбинированные толщины углеродных слоев (0,12 мм FAW 100 г/м2 и 0,15 мм FAW 150 г/м2) и/или толщины слоев стекловолокна (0,16 мм FAW 126 г/м2).

Все весовые категории, рассмотренные выше (30 кг-130 кг), предпочтительно имеют одно и то же число (52) слоев как для полностью углеродной подошвенной пластины, так и для пластины с комбинацией углерод/стекло волокон. Посредством изменений в последовательности слоев и направлении волокон как для углерод/углерод, так и для углерод/стекло волокон, были достигнуты различные величины эластичности для каждой весовой категории, а именно:

30 кг-40 кг - подошвенная пластина весом 190 г±5 г, углерод/стекло 50%/50%;

40 кг-50 кг - подошвенная пластина весом 190 г±5 г, углерод/стекло 50%/50%;

50 кг-60 кг - подошвенная пластина весом 190 г±5 г, углерод/стекло 70%/30%;

60 кг-70 кг - подошвенная пластина весом 190 г±5 г, углерод/стекло 70%/30%;

70 кг-80 кг - подошвенная пластина весом 190 г±5 г, углерод 100%;

80 кг-90 кг - подошвенная пластина весом 190 г±5 г, углерод 100%;

90 кг-100 кг - подошвенная пластина весом 190 г±5 г, углерод 100%;

100 кг-110 кг - подошвенная пластина весом 190 г±5 г, углерод 100%;

110 кг-120 кг - подошвенная пластина весом 190 г±5 г, углерод 100%;

120 кг-130 кг - подошвенная пластина весом 190 г±5 г, углерод 100%.

Последовательность слоев заготовок углерод/углерод и углерод/стекло в многослойной конструкции, если рассматривать заготовки 49 и 62, для следующих весовых категорий (30-130 кг) подошвенной пластины такова:

от 30 до 40 кг - 16 слоев 60°углеродного волокна с поверхностным весом волокон (FAW) 100 при 0,12 мм, комбинация из 10 слоев 0° и 90° углеродных волокон с FAW 150 при 0,15 мм и 26 слоев 60°стекловолокна с FAW 126 при 0,16 мм;

от 40 до 50 кг - 16 слоев 60° углеродного волокна с FAW 100 при 0,12 мм, 10 слоев 0° углеродного волокна с FAW 150 при 0,15 мм и 26 слоев 60°стекловолокна с FAW 126 при 0.16 мм;

от 50 до 60 кг - 26 слоев 60° углеродного волокна с FAW 100 при 0,12 мм, комбинация из 10 слоев 0°и 90°углеродного волокна с FAW 150 при 0,15 мм и 16 слоев 60° стекловолокна с FAW 126 при 0,16 мм;

от 60 до 70 кг - 26 слоев 60°углеродного волокна с FAW 100 при 0,12 мм, 10 слоев 0° углеродного волокна с FAW 150 при 0,15 мм и 16 слоев 60° стекловолокна с FAW 126 при 0,16 мм;

от 70 до 80 кг - комбинация из 36 слоев 45° и 60° углеродного волокна с FAW 100 при 0,12 мм, комбинация из 16 слоев 0°и 90° углеродного волокна с FAW 150 при 0,15 мм;

от 80 до 90 кг - комбинация из 36 слоев 45° и 60° углеродного волокна с FAW 100 при 0,12 мм, 16 слоев 0° углеродного волокна с FAW 150 при 0,15 мм;

от 90 до 100 кг - 36 слоев 45° углеродного волокна с FAW 100 при 0,12 мм,

комбинация из 16 слоев 0° и 90° углеродного волокна с FAW 150 при 0,15 мм;

от 100 до 110 кг - 36 слоев 45° углеродного волокна с FAW 100 при 0,12 мм, 16 слоев 0° углеродного волокна с FAW 150 при 0,15 мм;

от 110 до 120 кг - комбинация из 36 слоев 30° и 45° углеродного волокна с FAW 100 при 0,12 мм, 16 слоев 0°углеродного волокна с FAW 150 при 0,15 мм;

от 120 до 130 кг - 36 слоев 30° углеродного волокна с FAW 100 при 0,12 мм, 16 слоев 0°углеродного волокна с FAW 150 при 0,15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗИРУЮЩЕЕ ОРТОПЕДИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2520048C2 |

| ОПОРНАЯ СТЕЛЬКА ПРОТЕЗНОЙ СТОПЫ | 2024 |

|

RU2837525C1 |

| ПРОТЕЗ СТОПЫ | 2015 |

|

RU2666879C2 |

| СТРУКТУРИРОВАННЫЙ ТЕРМОПЛАСТ В МЕЖЛИСТОВЫХ ЗОНАХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2602159C2 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО И СПОРТИВНАЯ ОБУВЬ (ЕЕ ВАРИАНТЫ) | 1991 |

|

RU2046588C1 |

| УЛУЧШЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2533148C1 |

| ГОЛЕНОСТОПНЫЙ ОРТЕЗ | 2013 |

|

RU2637825C2 |

| ОРТОПЕДИЧЕСКОЕ УСТРОЙСТВО ДЛЯ НИЖНЕЙ КОНЕЧНОСТИ ЧЕЛОВЕКА И ОБУВЬ И ПРОТЕЗ, СНАБЖЕННЫЕ ТАКИМ УСТРОЙСТВОМ | 2013 |

|

RU2653687C2 |

| ПРОТЕЗ СТОПЫ С НАСТРАИВАЕМЫМИ ФУНКЦИОНАЛЬНЫМИ ХАРАКТЕРИСТИКАМИ | 2005 |

|

RU2348380C2 |

| ПРОТЕЗ СТОПЫ С РЕГУЛИРУЕМЫМИ ХАРАКТЕРИСТИКАМИ | 2005 |

|

RU2345736C2 |

Данная группа изобретений относится к способу изготовления формованных изделий, преимущественно протезов для инвалидов, и к формованному протезному устройству. Способ изготовления формованного изделия, преимущественно протеза, включает пропитку неметаллических волокон эпоксидной смолой, в результате чего пропитанные волокна могут быть расположены с образованием листа; вырезание заготовок из указанного листа; образование последовательных слоев из указанных заготовок, так что указанные слои располагают друг поверх друга (предпочтительно так, что заготовки, в которых волокна расположены в пересекающихся направлениях, чередовались с заготовками, в которых волокна расположены в продольном и/или поперечном направлении) в формовочной полости пресс-формы. Затем осуществляют формование пакета из слоев под давлением при повышенной температуре и удаление отформованного изделия - протеза из пресс-формы. Также раскрыто само формованное изделие - протез для пациентов различных категорий, выполненный из композитных материалов, с помощью раскрытого выше способа. Технический результат, который достигается при использовании способа и протеза по изобретениям, заключается в том, что обеспечивается возможность изготовления протезов, включая протезы с диапазоном различных весов или различными весовыми категориями, в полости пресс-формы одного размера, делает способ более эффективным и менее дорогим. 2 н. и 24 з.п. ф-лы, 19 ил., 1 табл.

(a) пропитку неметаллических волокон в термореактивной смоле, так что указанные пропитанные волокна располагают с образованием листа из этих волокон;

(b) складывание указанного листа посредством сгибания его смежных частей по смежным линиям сгиба, расположенным между этими частями, с обеспечением расположения указанных волокон в пересекающихся направлениях с образованием препрега, имеющего двойной слой волокон в различных плоскостях, так что волокна в каждом слое расположены под различными углами по отношению к продольной оси препрега;

(c) вырезание заготовок из указанного листа, образованного на этапе (b);

(d) формование слоев из указанных заготовок, полученных на этапе (с), с обеспечением расположения указанных слоев в виде пакета в формовочной полости пресс-формы, причем указанная полость имеет постоянный объем для всех различных весовых категорий;

(e) формование под давлением и при повышенной температуре; и

(f) удаление протеза из пресс-формы.

| US 4568582 А, 04.02.1986 | |||

| US 4822363 А, 18.04.1989 | |||

| US 6071313 А, 06.06.2000 | |||

| US 4031181 А, 21.06.1977 | |||

| GB1364076 А, 21.08.1974 | |||

| ЕР 1074369 A1, 07.02.2001 | |||

| JP 60032615 A, 19.02.1985 | |||

| US 5746773 A, 05.05.1998 | |||

| WO 9608216 A1, 21.03.1996 | |||

| ПРОТЕЗ ГОЛЕНИ | 1996 |

|

RU2145200C1 |

Авторы

Даты

2008-02-20—Публикация

2003-06-25—Подача