Область техники, к которой относится изобретение

Настоящее изобретение относится к исследованиям подземных горных пород или пластов-коллекторов. В частности, изобретение относится к способу определения свойств пласта горных пород (геологической формации) путем интерпретации результатов измерений давления и расхода флюида.

Уровень техники

Для добычи углеводородов, например нефти и газа, бурят скважины, вращая буровое долото, закрепленное на конце бурильной колонны. В настоящее время значительная доля бурильных работ приходится на направленное бурение, т.е. бурение наклонных и горизонтальных скважин для повышения добычи углеводородов и/или извлечения из подземных коллекторов дополнительных запасов углеводородов. В современных системах направленного бурения обычно используется бурильная колонна с компоновкой низа бурильной колонны (КНБК), на конце которой установлено буровое долото, вращаемое буровым двигателем (турбонасосный забойный двигатель или турбобур), и/или вращающаяся бурильная колонна. Для измерения определенных рабочих параметров бурильной колонны используют ряд скважинных устройств, размещаемых в непосредственной близости от бурового долота. К таким устройствам обычно относят датчики для измерения температуры и давления в скважине, приборы для измерения углов азимута и наклона, а также приборы для измерения электрического удельного сопротивления с целью определения присутствия углеводородов и воды. На бурильной колонне часто устанавливают дополнительные скважинные приборы, известные как приборы каротажа в процессе бурения, чтобы во время бурения определять геологические характеристики формации и условия, в которых находятся пластовые флюиды.

В бурильную колонну закачивают буровой раствор для привода бурового двигателя во вращение, смазки различных элементов бурильной колонны, в том числе бурового долота, а также удаления обломков породы, выбуренной буровым долотом. Для облегчения направленного бурения и для бурения вертикальных скважин бурильная колонна вращается с приводом от первичного источника энергии, например двигателя. Буровое долото обычно монтируется на подшипниковой опоре, имеющей вал привода, который в свою очередь вращает закрепленное на нем буровое долото. Радиальные и осевые усилия на буровом долоте воспринимаются радиальными подшипниками и подпятниками подшипниковой опоры.

Бурение скважин, как правило, ведут по заданной трассе, при этом скважина обычно проходит через различные пласты пород. Для оптимизации процесса бурения оператор буровой установки обычно контролирует параметры режима бурения, которые можно регулировать с поверхности, такие как нагрузка на долото, расход бурового раствора бурильную колонну, скорость вращения бурильной колонны, а также плотность и вязкость бурового раствора. Рабочие условия в забое скважины непрерывно меняются, и оператор должен реагировать на такие изменения и для оптимизации процесса бурения корректировать регулируемые с поверхности параметры. При бурении скважины в неразработанном районе у оператора обычно имеются диаграммы сейсмической разведки, дающие общую картину характеристик подземных формаций и запланированной трассы ствола скважины. При бурении нескольких скважин в одной и той же формации оператор также имеет данные скважин, ранее пробуренных в той же формации.

Обычно информация, получаемая оператором во время бурения, включает в себя давление и температуру в скважине, а также параметры режима бурения, такие как осевая нагрузка на долото, скорость вращения бурового долота и/или бурильной колонны и расход бурового раствора. В некоторых случаях оператор бурильной установки получает отдельную информацию об условиях работы (параметрах) КНБК, например о крутящем моменте, разности давлений на забойном турбинном двигателе, характеристиках подскакивания долота на забое, вибрациях долота и т.д.

Данные от скважинных датчиков обычно в определенной степени обрабатывают в скважине и телеметрическим путем передают вверх по стволу скважины, направляя сигналы через бурильную колонну, или посредством телеметрии по гидроимпульсному каналу связи, в котором импульсы давления передаются через циркулирующий буровой раствор. Хотя гидроимпульсная скважинная телеметрия получила более широкое распространение, подобная система способна передавать лишь несколько (1÷4) бит информации в секунду. Столь низкая скорость передачи данных привела к появлению в отрасли тенденции к тому, чтобы в скважине обрабатывать большие объемы данных, передавая избранные результаты вычислений или "ответы" на поверхность для их использования буровым мастером при управлении процессом бурения.

Промышленная разработка нефтегазовых месторождений требует значительных капиталовложений. Компании-операторы хотят иметь как можно больше информации еще до начала разработки месторождения, чтобы оценить его рентабельность. Несмотря на последние достижения в области сбора данных при измерениях в процессе бурения (MWD) при помощи соответствующих систем, часто возникает необходимость в проведении последующих исследований углеводородных коллекторов для получения дополнительных данных. Поэтому после завершения бурения скважины залежи углеводородов часто изучаются при помощи другого испытательного оборудования.

Один вид испытаний пласта после бурения заключается в том, что из коллектора добывают пластовый флюид, скважину закрывают, скважинным зондом или двойными пакерами берут пробы, в испытательном объеме понижают давление, после чего дают давлению восстановиться до статического уровня. Эту последовательность действий можно повторять несколько раз на нескольких разных глубинах или в разных точках одного коллектора и/или в нескольких разных коллекторах в пределах данной скважины. Одним из важных аспектов данных, получаемых во время такого исследования, является информация о характере восстановления, или повышения, давления, собираемая после понижения давления. На основе этих данным можно получить информацию о проницаемости и размере пласта-коллектора. Кроме того, нужно получать реальные пробы пластовых флюидов, и эти пробы должны испытываться для сбора данных на основе соотношений давления, объема и температуры (PVT-данные) и свойств флюида, таких как плотность, вязкость и состав.

Для проведения этих важных испытаний с использованием некоторых систем бурильную колонну необходимо извлечь из ствола скважины. Затем в скважину опускают другой прибор, предназначенный для проведения исследований. Часто для спуска испытательного прибора в ствол скважины используется кабель. Иногда для работы испытательного прибора необходимо использовать пакеры, изолирующие коллектор. К настоящему времени создано множество средств связи, обеспечивающих управление опробователем пласта или же передачу данных от него. Некоторые из таких решений предусматривают использование гидроимпульсной скважинной телеметрии для обмена данными со скважинным микропроцессором, расположенным в опробователя пласта или связанным с ним. В другом варианте может использоваться кабель, спускаемый с поверхности в скважину для стыковки с гнездом подключения электрических приборов, расположенным в опробователе пласта, в результате чего между поверхностью и опробователем пласта устанавливается электрическое соединение для передачи сигналов. Вне зависимости от типа используемого в данное время испытательного оборудования и типа используемой системы передачи информации, затраты времени и финансовых средств, необходимые для извлечения из скважины бурильной колонны и спуска в скважину другого испытательного устройства, весьма значительны. Кроме того, если скважина имеет сильное смещение от вертикали, опробование пластов при помощи спускаемого на кабеле прибора становится невозможным, так как опробователь пласта не сможет пройти в скважину на достаточную глубину, на которой залегает изучаемый пласт горных пород.

Более современная система раскрыта в патенте US 5803186 (Berger и др.). В этом патенте предложена система для проведения измерений в процессе бурения (т.н. MWD-система), используемая совместно с датчиками давления и электрического удельного сопротивления, что позволяет передавать данные этих измерений в истинном масштабе времени. Устройство, известное из патента US 5803186, позволяет получать данные статического давления, данные о восстановлении и депрессии давления без извлечения спусковой колонны, например бурильной колонны. Кроме того, расчеты проницаемости пласта и других параметров коллектора можно проводить на основе результатов измерений давления без извлечения бурильной колонны.

Описанная в патенте US 5803186 система снижает необходимое для испытания время по сравнению с использованием проводных линий связи (кабелей). Однако в решении по патенту US 5803186 не предусмотрено устройство, повышающее эффективность исследований в случаях, когда исследования проводятся спускаемыми на кабеле скважинными приборами. Одним таким случаем является испытание на градиент давления, предусматривающее выполнение нескольких замеров пластового давления при перемещении опробователя пласта на кабеле вниз по скважине. Целью этого испытания является определение плотности флюида в условиях скважины, а также определение границ раздела фаз или газожидкостного контакта (газ, нефть и вода), когда эти флюиды присутствуют в одном коллекторе.

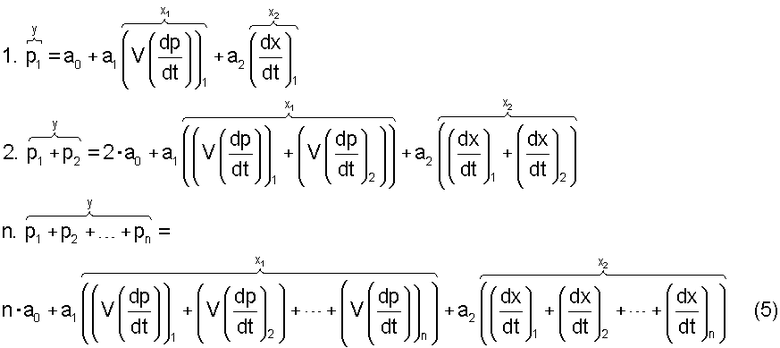

Еще одно устройство и способ для измерения пластового давления и проницаемости формаций описан в патенте US 5233866 (Robert Desbrandes). На фиг.1 воспроизведен чертеж из этого патента, иллюстрирующий способ опробования пласта путем отбора флюида для определения пластового давления и проницаемости.

Как показано на фиг.1, известный способ предусматривает понижение давления в гидравлической линии, сообщающейся со стенкой ствола скважины.

На этапе 2 при помощи поршня увеличивают объем гидравлической линии, тем самым уменьшая в ней давление. В других приборах, например в приборе, описанном в патенте US 5377755 (Michaels и др.), который включен в данное описание путем ссылки, для отбора флюида из пласта используется насос. При этом скорость понижения давления такова, что пластовый флюид, поступающий в гидравлическую линию, соединяется с флюидом, выходящим из гидравлической линии, что делает понижение давления по существу линейным. Для определения базисной прямой с целью определения заданного допустимого отклонения используется метод "наилучшей подгонки точек к прямой линии". Показанное на чертеже допустимое отклонение значений от прямой линии составляет 2σ. После определения базисной прямой объем увеличивают с установившейся скоростью. В момент времени t1 давление выходит за предел 2σ, и считается, что причиной этого отклонения является то, что давление в гидравлической линии лежит ниже пластового давления. В момент времени t1 отбор флюида останавливается, и на этапе 3 давление происходит стабилизация давления. В момент времени t2 начинается еще один цикл отбора флюида, при котором может использоваться новая базисная прямая. Цикл отбора флюида повторяется до тех пор, пока в гидравлической линии дважды не установится некоторое давление. В момент времени t4 начинается этап 5 - заключительный цикл отбора флюида для определения проницаемости породы пласта. Этап 5 заканчивается в момент времени t5, когда давление в гидравлической линии поднимается до давления в скважине Pm. При выравнивании давления в гидравлической линии и в скважине вероятность прихвата прибора уменьшается. Затем прибор можно переместить в новое место испытания пласта или извлечь из скважины.

Недостаток решения по патенту US 5233866 заключается в том, что время, занимаемое стабилизацией давления во время "мини-циклов повышения давления", делает исследование пласта слишком продолжительным. В случае пласта с низкой проницаемостью до стабилизации давления может пройти от нескольких десятков минут до нескольких суток. То, что за первым циклом следует один или несколько других циклов, только усугубляет проблему длительности испытаний.

Независимо от типа применяемого оборудования: спускаемого в скважину на кабеле или измеряющего параметры пласта в процессе бурения, в рассмотренных выше системах измерения пластового давления и проницаемости давление измеряется путем снижения давления на участке ствола скважины до значения, находящегося ниже ожидаемого пластового давления, что выполняется в один прием и до заданного значения, гораздо меньшего ожидаемого пластового давления, либо путем непрерывного снижения давления с установившейся скоростью до тех пор, пока поступление в прибор пластового флюида не стабилизирует давление в камере прибора. Затем за счет прекращения отбора флюида давление повышается и стабилизируется. Для гарантии достоверности результатов измерения пластового давления цикл отбора флюида может быть повторен, а в некоторых случаях потеря или искажение данных требуют повторного испытания. Этот способ измерений сопряжен со значительными затратами времени.

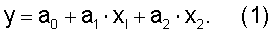

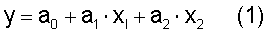

В патенте US 5708204 (выдан на имя Ekrem Kasap и переуступлен фирме Western Atlas), включенном в данное описание путем ссылки, описан способ измерения на основе таких данных проницаемости и других параметров горных пород и флюидов. В этом патенте описан способ анализа расхода отбираемого флюида для кабельных опробователей пластов, по результатам которого легко определяются проницаемость пород в околоскважинной зоне, пластовое давление (р*) и сжимаемость пластового флюида. При исследовании свойств пласта горных пород на основе расхода пластового флюида, отбираемого из пласта при помощи поршня, результаты измерения давления и перемещения поршня в зависимости от времени анализируют методом множественной линейной регрессии, общая форма имеет следующий вид:

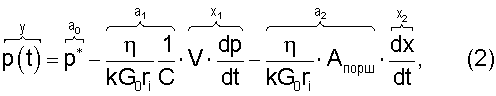

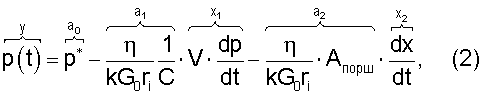

Обычно множественную линейную регрессию применяют к приведенному ниже дифференциальному уравнению следующим образом:

где С - коэффициент сжимаемости, 1/фунт на кв.дюйм;

G0 - геометрический коэффициент;

k - проницаемость, миллидарси;

р - давление, фунт на кв.дюйм;

р* - ненарушенное пластовое давление, фунт на кв.дюйм;

ri - радиус зонда, см;

t - время, с;

V - объем системы, см3;

η - вязкость флюида, сП;

х - перемещение поршня при отборе пробы, см;

Апорш - площадь поршня пробоотборника.

Полученные данные давления p(t) в устройстве для отбора флюида и перемещение x(t) поршня этого устройства можно представить в виде временного ряда результатов измерений. На основе этих данных определяются производные dp/dt и dx/dt для использования в уравнении (2). Следует отметить, что для систем, в которых для отбора пластового флюида используется насос, член Апорш·dx/dt заменяется на объемный расход (производительность) q насоса (см3/с).

Используя традиционный метод множественной линейной регрессии, можно определить коэффициенты а0, a1 и а2, которые представляют собой выходные данные анализа свойств пласта по скорости отбора флюида, так как эти коэффициенты содержат в себе всю необходимую информацию о пласте. Производные dp/dt и dx/dt определяют численно на основе измеренных данных p(t) и x(t), которые в большинстве случаев содержат случайный шум. Такая зашумленность представляет проблему, которая существенно ухудшает качество результатов анализа.

Предлагаемое в изобретении решение преодолевает рассмотренные выше недостатки уровня техники благодаря разработке нового способа проведения анализа данных измерений с помощью множественной линейной регрессии (множественного линейного регрессионного анализа) для обеспечения значительно более точной корреляции данных.

Раскрытие изобретения

Объектом настоящего изобретения является способ определения по меньшей мере одного представляющего интерес параметра пласта горных пород, окружающего скважину. Предлагаемый способ предусматривает ввод в скважину, проходящую через подземный пласт горных пород, содержащий флюид под давлением, скважинного прибора. Далее из скважинного прибора в исследуемый пласт выдвигают зонд, сообщая между собой пласт и объем камеры скважинного прибора. Из пласта отбирают флюид, увеличивая объем камеры скважинного прибора при помощи устройства регулирования объема. Получают наборы данных измерений давления флюида и объема камеры скважинного прибора в зависимости от времени. Для каждого набора данных вычисляют производные измеренных давления и объема по времени. Генерируют систему уравнений, которая для каждого набора данных содержит многочленное линейное уравнение, связывающее измеренное давление с первым членом, зависящим от производной давления по времени, и со вторым членом, зависящим от производной объема по времени. Для каждого набора данных измеренное давление представляет собой соответствующее значение измеренного давления, сложенное с суммой значений измеренного давления из всех предыдущих наборов данных; первый член содержит соответствующее значение производной давления по времени, сложенное с суммой значений производной давления по времени из всех предыдущих наборов данных; а второй член содержит соответствующее значение производной объема по времени, сложенное с суммой значений производной объема по времени из всех предыдущих наборов данных. Решением вышеупомянутой системы уравнений находят множественную линейную регрессию, определяя значения свободного члена регрессии, первого углового коэффициента регрессии, связанного с первым членом, и второго углового коэффициента, связанного со вторым членом. По коррелированным данным можно определять проницаемость породы, пластовое давление и сжимаемость флюида.

Таким образом, выше были довольно широко представлены примеры более важных отличительных особенностей изобретения, позволяющие лучше понять нижеследующее подробное описание осуществления изобретения, а также вклад изобретения в уровень техники. У изобретения безусловно есть и дополнительные признаки, которые описываются ниже и которые включены в прилагаемую формулу изобретения.

Краткое описание чертежей

Для более полного понимания настоящего изобретения ниже приводится подробное описание предпочтительного варианта его осуществления, сопровождаемое прилагаемыми чертежами, на которых аналогичным элементам присвоены одинаковые позиции, на которых показано:

на фиг.1 - качественное графическое представление результатов опробования пласта при измерении пластового давления известным способом;

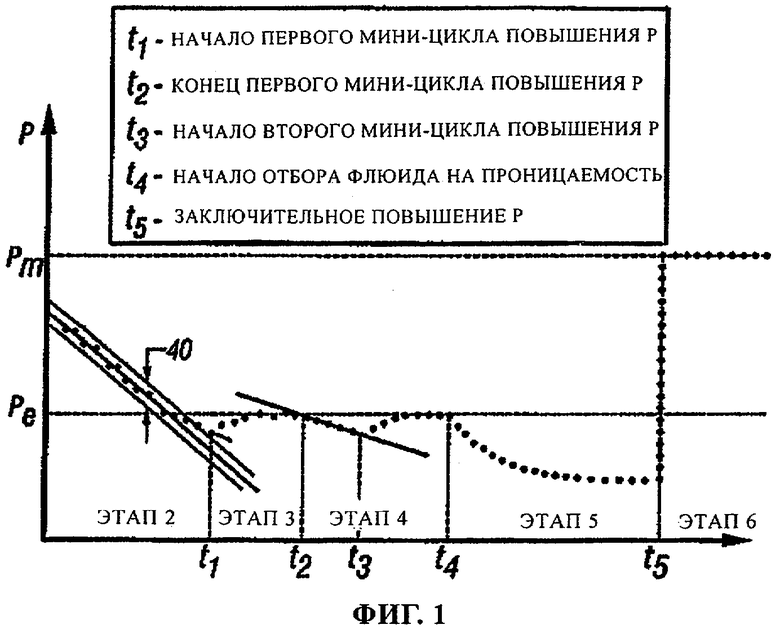

на фиг.2 - плавучая бурильная установка, выполненная в соответствии с одним вариантом изобретения, в вертикальной проекции;

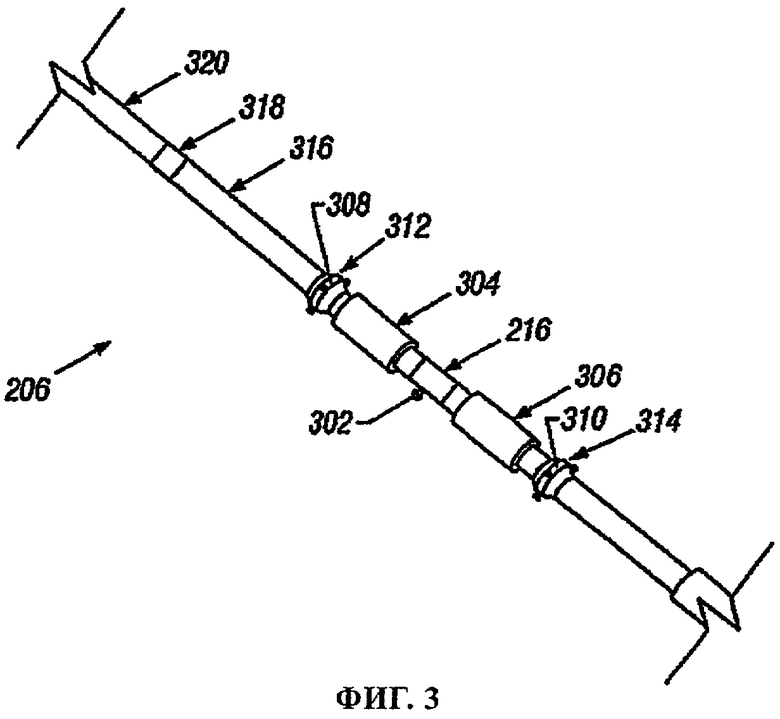

на фиг.3 - участок бурильной колонны, выполненной с использованием изобретения;

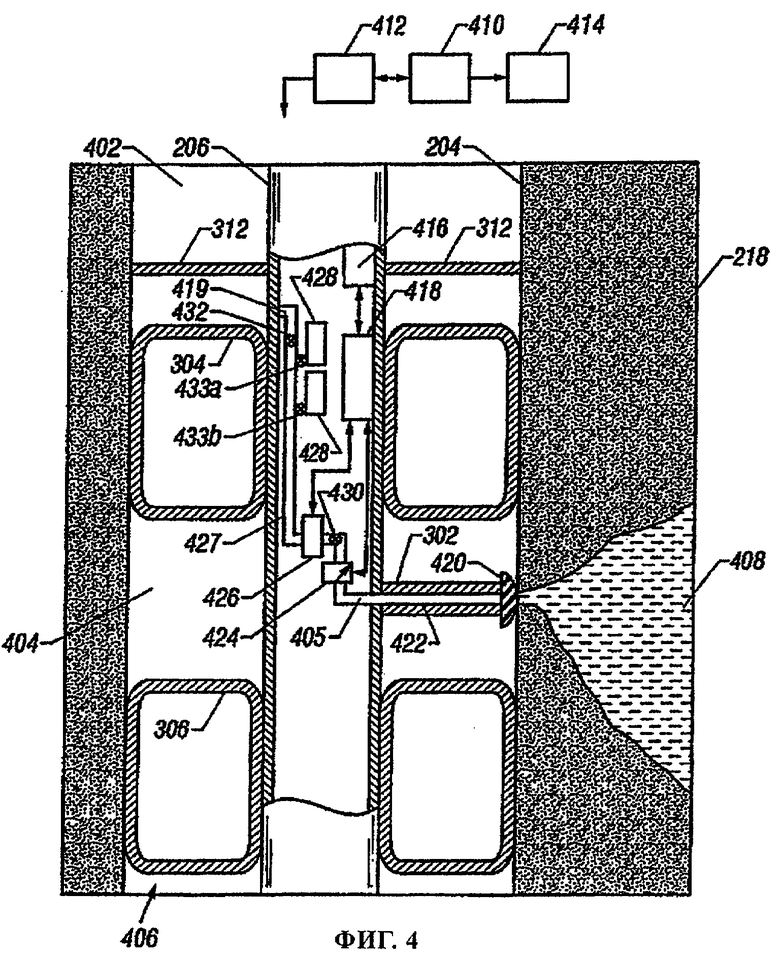

на фиг.4 - схематическое изображение устройства, реализующего изобретение;

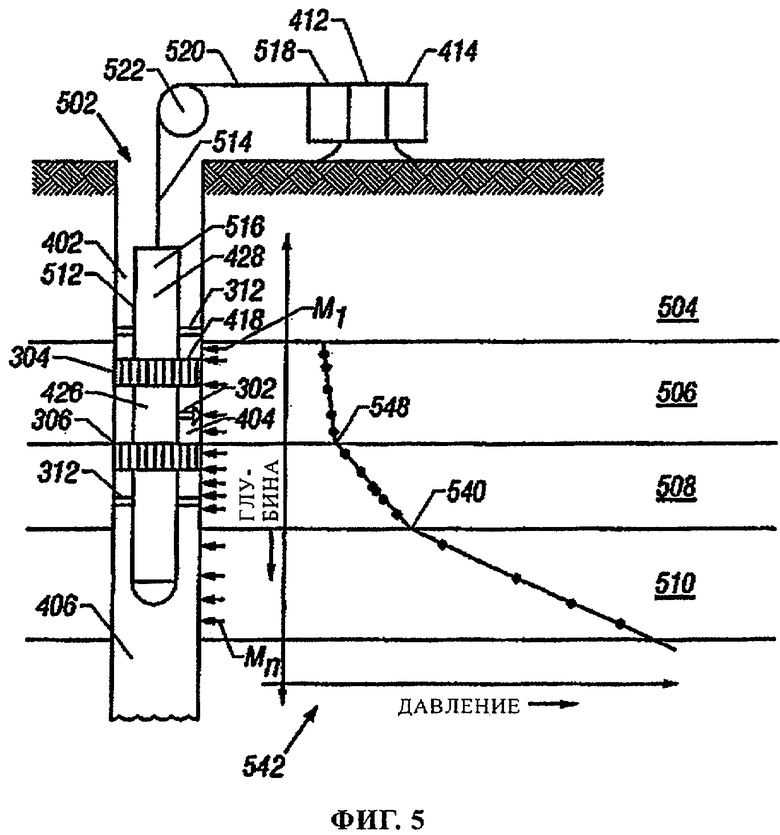

на фиг.5 - вариант осуществления изобретения с прибором, спускаемым в скважину на кабеле.

Описание предпочтительных вариантов осуществления изобретения

На фиг.2 показана буровая установка в одном варианте изобретения. На этом чертеже изображена обычная буровая вышка 202, от которой понятным специалисту образом проходит скважина 204. Буровая вышка 202 имеет спусковую колонну 206, которая в данном варианте представляет собой бурильную колонну. На конце бурильной колонны 206 закреплено буровое долото (или буровая колонка) 208 для бурения скважины 204. Изобретение может найти применение и с другими типами спусковых колонн, и оно осуществимо при использовании кабелей и канатов, сборных колонн насосно-компрессорных труб (НКТ), гибких НКТ и прочих труб малого диаметра, таких как трубы для спуска в скважину под давлением. Буровая вышка 202 установлена на буровом судне 222, снабженном трубопроводом 224, связывающим буровое судно 222 с морским дном 220. Вместе с тем, для реализации настоящего изобретения может быть приспособлена буровая установка любой конфигурации, например наземная установка.

При необходимости бурильная колонна 206 может быть снабжена забойным двигателем 210. В состав бурильной колонны 206 входит расположенное над буровым долотом 208 обычное устройство для исследования пластов, которое может быть снабжено по меньшей мере одним датчиком 214 для измерения в условиях скважины характеристики пород ствола скважины, долота и коллектора, известным из уровня техники. Одной полезной функцией датчика 214 является определение направления, азимута и ориентации бурильной колонны 206 при помощи измерителей ускорения или аналогичных преобразователей. Компоновка низа бурильной колонны (КНБК) также содержит опробователь пласта 216, выполненный в соответствии с изобретением и более подробно рассматриваемый ниже. В подходящем месте спусковой колонны 206, например над опробователем пласта 216, расположена телеметрическая система 212. Телеметрическая система 212 используется для передачи управляющих команд и данных между поверхностью и опробователем пласта 216.

На фиг.3 показан участок бурильной колонны 206, выполненной с использованием настоящего изобретения. Этот участок со скважинным прибором для испытания пластов предпочтительно расположен в КНБК вблизи бурового долота (на чертеже не показано). Скважинный прибор содержит блок передачи данных и источник энергии 320 для обеспечения двусторонней связи с поверхностью и электроснабжения скважинных компонентов. В предпочтительном варианте скважинному прибору нужен сигнал с поверхности только для начала процесса испытания пласта. В дальнейшем все функции управления прибором осуществляются скважинным контроллером и процессором (на чертеже не показаны). Источником энергии может быть генератор, приводимый турбонасосным забойным двигателем (на чертеже не показан), или любой другой подходящий источник питания. В состав устройства также входят несколько стабилизаторов 308 и 310 для центрирования участка бурильной колонны 206 со скважинным прибором и пакеры 304 и 306 для герметизации части кольцевого пространства. Для обеспечения возможности непрерывной циркуляции бурового раствора над пакерами в то время пока буровое долото не вращается, используется циркуляционный клапан, предпочтительно расположенный над верхним пакером 304. Для выпуска флюида из испытательного объема между пакерами 304 и 306 в верхнее кольцевое пространство используется отдельный выпускной клапан или выравнивающий клапан (на чертеже не показан). Такой выпуск флюида снижает давление в испытательном объеме, что требуется для исследования пласта путем отбора флюида. Также предполагается, что давление между пакерами 304 и 306 можно понижать, отбирая флюид в прибор или сбрасывая флюид в нижнее кольцевое пространство, но в любом случае для понижения давления необходимо тем или иным способом увеличивать объем среднего кольцевого пространства.

В одном варианте изобретения на опробователе пласта 216 между пакерами 304 и 306 расположен зонд для отбора флюида - выдвижной уплотнительный башмак 302, взаимодействующий со стенкой скважины (фигура 1). Уплотнительный башмак 302 может использоваться и без пакеров 304 и 306, так как достаточно плотный контакт со стенкой скважины можно создать и с помощью одного башмака 302. Если пакеры 304 и 306 не используются, то потребуется приложить противодействующую силу, которая поддерживала плотное прижатие башмака 302 к стенке скважины. Образующееся при этом уплотнение создает вблизи уплотнительного башмака испытательный объем, находящийся только в пределах прибора и проходящий до насоса, без использования пространства между пакерами.

Одним из путей обеспечения требуемого уплотнения является более надежная фиксация бурильной колонны 206. Для заякоривания бурильной колонны 206 во время испытания пласта в конструкцию бурильной колонны 206 могут быть включены выборочно выдвигаемые распорные элементы 312 и 314. Как показано на чертеже, в данном варианте распорные элементы 312 и 314 встроены в стабилизаторы 308 и 310. Распорные элементы 312 и 314, которые на торцах должны иметь шероховатую рабочую поверхность для сцепления со стенкой скважины, защищают элементы конструкции из мягкого материала, такие как уплотнительный башмак 302 и пакеры 304 и 306, от повреждений, которые могут быть вызваны смещением прибора. Особенно целесообразно применение распорных элементов 312 на плавучих буровых установках, таких как показанная на фиг.2, поскольку вызываемые качкой движения могут привести к преждевременному износу уплотнений.

На фиг.4 схематически показан прибор, изображенный на фиг.3, со спускаемыми в скважину внутренними компонентами, а также компонентами наземного оборудования. Для фиксации бурильной колонны 206 выборочно выдвигаемые распорные элементы 312 упираются в стенку 204 скважины. Пакеры 304 и 306, хорошо известные в данной области техники, расширяются, прижимаясь к стенке 204 скважины. В рабочем состоянии пакеры делят кольцевое пространство скважины на три интервала, разобщая между собой верхнее кольцевое пространство 402, среднее кольцевое пространство 404 и нижнее кольцевое пространство 406. Изолированное кольцевое пространство (или просто изолированная область) 404 граничит с горной породой пласта 218. На бурильной колонне 206 с возможностью управляемого выдвижения в изолированную зону 404 установлен выдвижной уплотнительный башмак 302. Как показано на чертеже, через выдвижной башмак 302 проходит гидравлическая линия, которая соединяет нетронутый пластовый флюид 408 и датчики прибора, такие как датчик давления 424, создавая отверстие 420 в изолированном кольцевом пространстве 404. Для того чтобы исследуемый или отбираемый флюид был нетронутым, предпочтительно чтобы пакеры 304 и 306 были плотно прижаты к стенке 204, а между стенкой и выдвижным элементом 302 образовывалось герметичное уплотнение. Снижение давления в изолированной области 404 перед приведением выдвижного элемента, или башмака, 302 в действие инициирует приток флюида из пласта в изолированную область 404. При взаимодействии выдвижного элемента 302 со стенкой скважины порода "поплывет", открывая нетронутому флюиду 408 доступ в отверстие 420, проходящее через башмак 302. При бурении наклонных или горизонтальных скважин весьма желательно управлять ориентацией выдвижного элемента 302. При этом в предпочтительной ориентации выдвижной элемент должен быть направлен к верхней части стенки скважины. Для определения ориентации выдвижного элемента 302 можно использовать датчик 214, например измеритель ускорения. Затем выдвижной элемент может быть выставлен в заданном направлении при помощи приемов и не показанных на чертеже средств, хорошо известных в данной области техники как направленное бурение отклоняющим переводником. Например, устройство для бурения может включать в себя бурильную колонну 206, вращающуюся с приводом наземного вращательного привода (на чертеже не показан). Для вращения независимо от колонны бурового долота также может использоваться забойный гидротурбинный двигатель (см. поз. 210 на фиг.2). Таким образом, вращение бурильной колонны может продолжаться до тех пор, пока выдвижной элемент не установится в заданном направлении, о котором можно судить по показаниям датчика 214. На время опробования наземный вращательный привод останавливается и бурильная колонна 206 перестает вращаться, тогда как буровое долото при необходимости может продолжать вращаться с приводом от гидротурбинного двигателя.

Управление процессом опробования предпочтительно осуществляется скважинным контроллером 418. Контроллер 418 связан по меньшей мере с одним устройством регулирования объема (насосом) 426. В предпочтительном варианте насос 426 представляет собой малый поршень, перемещающийся с приводом от шарикового винта и шагового электродвигателя или иного двигателя с плавным регулированием благодаря его способности к последовательному (в несколько приемов) изменению объема устройства. Кроме того, насос 426 может быть и винтовым насосом с пропорциональной характеристикой. При использовании других типов насосов в систему также должен быть включен расходомер. Для управления потоком флюида к насосу 426 в гидравлической линии 422 между датчиком давления 424 и насосом 426 расположен клапан 430. Испытательным объемом 405 опробователя является объем пространства под движущимся назад поршнем насоса 426, включая объем гидравлической линии 422. Датчик давления используется для измерения давления в испытательном объеме 404. Этот датчик 424 подключен к контроллеру 418, обеспечивая обратную связь, необходимую для работы замкнутой системы управления. Обратная связь используется для коррекции установок параметров, например, предельного давления для последовательных изменений объема. Для дополнительного сокращения времени испытания в состав скважинного контроллера должен входить процессор (отдельно не показан), а для сохранения данных для будущих исследований и задания установок по умолчанию дополнительно могут быть предусмотрены база данных и система хранения данных.

При понижении давления в изолированной области 404 флюид выводится в верхнее кольцевое пространство 402 через выравнивающий клапан 419. В канале 427, соединяющем насос 426 с выравнивающим клапаном 419, имеется внутренний клапан-распределитель 432. Если необходимо взять пробу флюида, то флюид посредством внутренних клапанов 432, 433а и 433b можно отводить в дополнительные резервуары-пробоотборники 428, а не сбрасывать через выравнивающий клапан 419. Типовая процедура отбора проб флюида предусматривает извлечение содержащегося в резервуарах 428 флюида из скважины для анализа.

В предпочтительном варианте, предназначенном для испытания пластов с низкой подвижностью флюидов (с малой проницаемостью), система, помимо показанного на чертеже насоса 426, содержит по меньшей мере еще один насос (отдельно не показан). Внутренний объем этого второго насоса должен быть гораздо меньшим, чем у основного насоса 426. Предполагается, что объем второго насоса может составлять 1/100 объема основного насоса. Для подключения этих двух насосов к гидравлической линии 422 может использоваться обычный тройниковый соединитель с клапаном-распределителем, управляемым скважинным контроллером 418.

В плотной породе основной насос используется для начального всасывания флюида. Контроллер переключается на второй насос для работы при давлении ниже пластового. Преимущество применения второго насоса с малым внутренним объемом заключается в том, что восстановление давления в таком насосе происходит быстрее, чем в насосе большего объема.

Результаты обработки данных в скважине можно отправлять на поверхность для предоставления оператору буровой установки информации о скважинных условиях или для проверки достоверности результатов испытаний. Контроллер передает прошедшие обработку данные в расположенную в скважине систему двухсторонней связи 416. Скважинная система 416 передает сигналы данных наземную систему связи 412. Существует несколько известных способов и устройств, подходящих для передачи данных. Для достижения целей настоящего изобретения достаточной будет любая приемлемая система. После того как переданный сигнал принят на поверхности, наземный контроллер и процессор 410 преобразуют данные и передают их в соответствующее устройство 414 вывода или хранения данных. Как было описано выше, наземный контроллер 410 и наземная система связи 412 также используются для передачи команды начала испытания.

На фиг.5 представлен вариант осуществления настоящего изобретения с использованием прибора на кабеле. На чертеже скважина 502 пересекает пласт 504, содержащий природный резервуар (коллектор), в котором имеются слои газа 506, нефти 508 и воды 510. В скважине 502 рядом с породой пласта, или формации, 504 расположен спускаемый на кабеле прибор 512, поддерживаемый армированным канатом 514. Из прибора 512 выступают распорные элементы 312, при необходимости используемые для обеспечения устойчивости прибора 512 в скважине. На приборе 512 установлены два расширяющихся пакера 304 и 306, способных разделять кольцевое пространство скважины 502 на верхнее кольцевое пространство 402, герметично изолированное среднее кольцевое пространство 404 и нижнее кольцевое пространство 406. На приборе 512 расположен уплотнительный башмак 302, имеющий возможность управляемого выдвижения. Распорные элементы 312, пакеры 304 и 306 и выдвижной уплотнительный башмак 302 имеют практически ту же конструкцию, что была описана при рассмотрении фигур 3 и 4, поэтому здесь их подробное описание не повторяется.

Телеметрическая аппаратура для варианта с использованием прибора на кабеле представляет собой скважинный блок 516 двусторонней связи, связанный с наземным блоком 518 двусторонней связи при помощи одного или нескольких проводников 520, проходящих в бронированном кабеле 514. Наземный блок 518 двусторонней связи размещен в наземном устройстве управления, в состав которого входят процессор 412 и устройство вывода 414, например такие, как были описаны при рассмотрении фигуры 4. Направление бронированного кабеля 514 при спуске прибора в ствол 502 скважины осуществляется при помощи стандартного канатного шкива 522. В состав прибора 512 входит скважинный процессор 418, предназначенный для управления процессом испытания пласта с использованием способов, которые рассматриваются ниже.

Для определения точек контакта 548 и 540 между газом 506 и нефтью 508, а также между нефтью 508 и водой 510 по разрезу скважины желательно использовать вариант, показанный на фиг.5. Для наглядного пояснения этого на схему пласта 504 наложен график 542 изменения давления по глубине. Скважинный прибор 512 содержит насос 426, несколько датчиков 424 и, при необходимости, резервуары-пробоотборники 428, например, рассмотренные выше для варианта, показанного на фиг.4. Эти компоненты используются для измерения пластового давления на разных глубинах в стволе скважины 502. Отмеченные на графике значения давления служат индикатором плотности жидкости или газа, которая отчетливо меняется при переходе от одного флюида к следующему. Таким образом, имея множество замеров давления М1-Мn, можно получить необходимые данные для определения точек контакта 548 и 540.

Данные, полученные при помощи рассмотренной выше аппаратуры, обычно анализируют, как это обсуждалось выше, используя общую форму множественной линейной регрессии, например:

и вводят в представленное ниже уравнение (2), которое устанавливает связь между измеренным прибором давлением p(t) и свойствами пласта, а также расходом отбираемого из пласта флюида

где С - коэффициент сжимаемости, 1/фунт на кв.дюйм;

G0 - геометрический коэффициент;

k - проницаемость, миллидарси;

р - давление, фунт на кв.дюйм;

р* - ненарушенное пластовое давление, фунт на кв.дюйм;

ri - радиус зонда, см;

t - время, с;

V - объем системы, см3;

η - вязкость флюида, сП;

х - перемещение поршня при отборе пробы, см;

Апорш - площадь поршня пробоотборника.

Учитывая, что в правой части уравнения (2) dp/dt, dx/dt и V являются единственными непостоянными переменными, метод множественной линейной регрессии можно использовать для одновременного получения двух угловых коэффициентов a1 и а2 (называемых также регрессионными коэффициентами, В-коэффициентами или коэффициентами угла наклона линии регрессии) и ее свободного члена а0 (называемого также константой регрессии). При известной вязкости η флюида на основе углового коэффициента а2 при члене dx/dt вычисляют проницаемость k горной породы. Если же известна проницаемость горной породы, то по значению углового коэффициента а2 можно определить вязкость η флюида. Угловой коэффициент a1 при производной давления используют для вычисления сжимаемости С системы. Вычисление сжимаемости проводят при каждом опробовании, так как она может колебаться от испытания к испытанию. Это обусловлено тем, что параметр С в уравнении (2) является сжимаемостью флюида в приборе, а не в коллекторе, и при повторяющихся испытаниях состав флюида в приборе может быстро измениться. Свободный член а0 позволяет оценить пластовое давление р*. Заметим, что объемом V является переменный по времени объем системы, рассчитываемый на основе перемещения поршня x(t) и площади поршня Апорш.

Когда временные ряды данных p(t) и x(t), полученных из устройства для отбора флюида, вводятся в уравнение (2), создается система уравнений, воспроизводящих каждый набор данных, например

набор данных

где приведенная выше система уравнений представляет собой исходные данные множественной линейной регрессии. Методы выполнения регрессионного анализа с помощью множественной линейной регрессии широко известны и в данном описании не рассматриваются. Регрессионный анализ может осуществляться программными средствами наземного процессора для анализа данных. В другом случае метод выполнения регрессионного анализа может быть реализован программными средствами скважинного процессора для управления процессом отбора проб внутри скважины. Как должно быть известно специалистам, для проведения анализа необязательно сначала сохранять в памяти все результаты измерений. Для минимизации объема данных, которые необходимо хранить в памяти скважинного прибора, каждый новый набор данных можно соответствующим образом добавлять к сохраненным промежуточным результатам измерений.

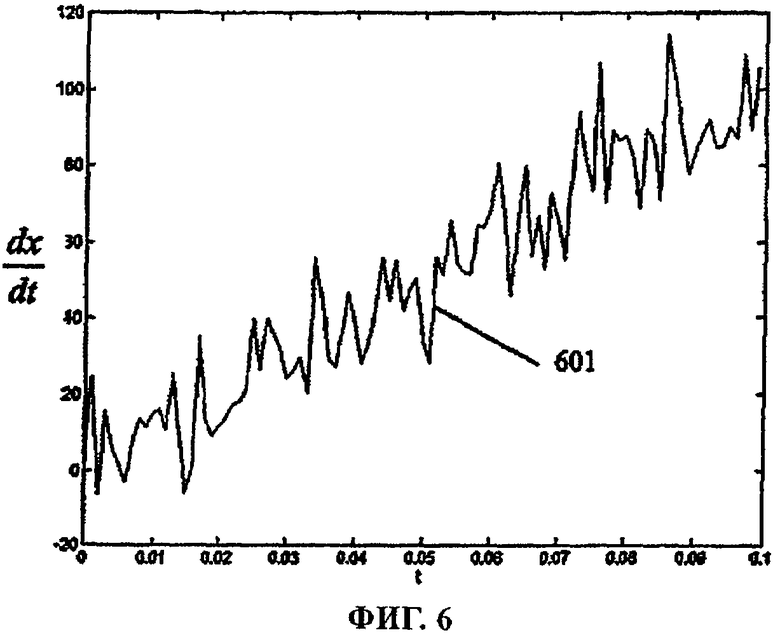

Практически всем измерительным системам свойственны систематические и статистические погрешности, что приводит к определенному рассеиванию или дисперсии данных, т.е. их отклонению от математического ожидания. Такое рассеивание данных наблюдается, например, на этапе 2 показанной на фиг.1 схемы, где на графике, отображающем линейный физический процесс, имеются точки, находящиеся по обе стороны наилучшей эмпирической прямой. Как известно, дифференцирование таких временных рядов данных с определенным рассеянием усугубляет проблему погрешности. На фиг.6 показан результат дифференцирования положения поршня x(t) по времени - dx/dt, где кривая 601 представляет собой график изменения dx/dt по времени. Схожих результатов можно ожидать и при дифференцировании давления по времени. Повышенное рассеивание, или неопределенность, в членах уравнения, содержащих производные, передается и в процессе анализа множественной линейной регрессии, приводя к повышенной неопределенности констант а0, a1 и a2, вычисляемых на основе множественной линейной регрессии. Однако целью анализа является точное определение указанных постоянных, поскольку свойства пласта и флюида и давление определяются исходя их этих постоянных, как это описано выше.

В настоящем изобретении предлагается рассматриваемый ниже способ сглаживания результатов вычисления производных, также известный как фильтрация, с целью уменьшения неопределенности результатов вычисления вышеупомянутых констант регрессии и обеспечения более качественного определения свойств породы и флюида.

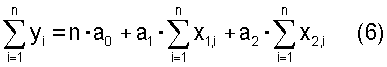

В основе предлагаемого способа лежит допущение, что если два следующих уравнения верны, то сумма этих уравнений также должна быть верна.

Поэтому вместо применения множественной линейной регрессии, как это описано для уравнений (3), используют следующую систему уравнений;

#набор данных (р, х):

где систему уравнений (5) в общей форме можно представить следующим выражением:

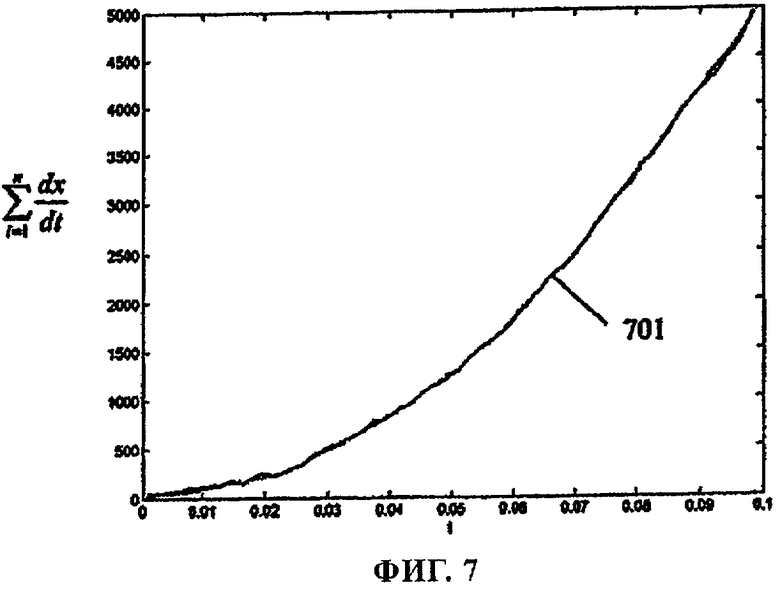

На фиг.7 показана кривая 701, представляющая собой зависимость выражения  времени. Кривая 701 является значительно более плавной, чем кривая 601 на фиг.6, относящаяся к параметру dx/dt. Бóльшая плавность кривой позволяет получить значительно лучшую множественную линейную регрессию при меньшей неопределенности коэффициентов регрессии. Это улучшает корреляцию, что повышает точность прогнозирования свойств флюида и породы пласта по результатам измерений давления и расхода отбираемого флюида.

времени. Кривая 701 является значительно более плавной, чем кривая 601 на фиг.6, относящаяся к параметру dx/dt. Бóльшая плавность кривой позволяет получить значительно лучшую множественную линейную регрессию при меньшей неопределенности коэффициентов регрессии. Это улучшает корреляцию, что повышает точность прогнозирования свойств флюида и породы пласта по результатам измерений давления и расхода отбираемого флюида.

В приведенном выше описании конкретные варианты осуществления изобретения рассмотрены для иллюстрации и пояснения сущности изобретения. Вместе с тем, для специалиста должны быть очевидны возможности внесения в рассмотренный выше вариант различных изменений, не выходя при этом за рамки сущности изобретения. Любые такие изменения предполагаются подпадающими под изложенные в формуле изобретения патентные притязания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ОТКАЧКИ ФЛЮИДА С ПОМОЩЬЮ АНАЛИЗА СКОРОСТИ ПРИТОКА ФЛЮИДА ИЗ ПОРОДЫ | 2004 |

|

RU2349751C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ ОТКАЧКИ ФЛЮИДА НА ОСНОВЕ ОПРЕДЕЛЯЕМОГО В СКВАЖИНЕ ДАВЛЕНИЯ НАЧАЛА КОНДЕНСАЦИИ | 2004 |

|

RU2352776C2 |

| НАПРАВЛЕННЫЙ ОТБОР ОБРАЗЦОВ ПЛАСТОВЫХ ФЛЮИДОВ | 2010 |

|

RU2556583C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И ОПРОБОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492323C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА (ВАРИАНТЫ) | 2005 |

|

RU2378511C2 |

| СИСТЕМЫ И СПОСОБЫ ДЛЯ СЖАТИЯ ДАННЫХ СКВАЖИНЫ | 2008 |

|

RU2459950C2 |

| СПОСОБ ОТБОРА КОНДИЦИОННОЙ ПРОБЫ ПЛАСТОВОЙ ВОДЫ С ПОМОЩЬЮ ОПРОБОВАТЕЛЕЙ ПЛАСТОВ НА КАБЕЛЕ | 2018 |

|

RU2681050C1 |

| ИНСТРУМЕНТ И СПОСОБ ДЛЯ ОЦЕНКИ ПЛАСТА | 2004 |

|

RU2354827C2 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1996 |

|

RU2107816C1 |

| УСТРОЙСТВО И СПОСОБЫ ОТБОРА ОБРАЗЦОВ ПЛАСТОВОЙ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2436951C2 |

Изобретение относится к исследованиям подземных горных пород или пластов-коллекторов. Техническим результатом изобретения является повышение точности определения параметров пласта за счет интерпретации результатов измерений давления и расхода флюида и более точной корреляции данных. Для этого скважинным прибором, имеющим отборную камеру и устройство для отбора проб флюидов, из пласта отбирают флюид. Определяют переменное во времени давление в соответствующем переменном во времени объеме скважинного прибора. Определяют соответствующий расход отбираемого флюида в зависимости от времени. Производят регрессивный анализ, исходными данными для которого являются сумма значений давления в объеме скважинного прибора, сумма значений взятой по времени производной давления в объеме скважинного прибора и сумма значений расхода отбираемого флюида. По результатам регрессивного анализа определяют такие параметры пласта, как проницаемость породы, сжимаемость флюида, вязкость флюида и пластовое давление. 2 н. и 14 з.п. ф-лы, 7 ил.

| US 5708204 А, 13.01.1998 | |||

| Устройство на кабеле для исследования пластов в необсаженных скважинах | 1978 |

|

SU947412A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА В НИСХОДЯЩЕЙ СКВАЖИНЕ И СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТА В НИСХОДЯЩЕЙ СКВАЖИНЕ | 1989 |

|

RU2074316C1 |

| Способ исследования пластов | 1990 |

|

SU1789017A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГАЗОНОСНОГО ПЛАСТА И ДЕБИТА ПРОБУРЕННЫХ В НЕМ СКВАЖИН | 1998 |

|

RU2125151C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОНИЦАЕМОСТИ | 2001 |

|

RU2181883C1 |

| RU 2003127112 A, 10.03.2005 | |||

| US 2002060094 A1, 23.05.2002 | |||

| US 5803186 A, 08.09.1998 | |||

| US 5233866 A, 10.08.1993 | |||

| US 5377755 A, 03.01.1995 | |||

| ПОГРУЗОЧНОЕ УСТРОЙСТВО | 0 |

|

SU295893A1 |

Авторы

Даты

2008-02-20—Публикация

2003-06-06—Подача