Изобретение относится преимущественно к космической технике, а именно к устройствам для заправки жидким теплоносителем систем терморегулирования (СТР) космических аппаратов.

Известно, что для обеспечения качественной заправки СТР необходимо удалить растворенный газ из теплоносителя (деаэрировать теплоноситель), находящегося в заправочном баке и предназначенного для заправки СТР.

Из-за отсутствия количественной теории вакуумного деаэрирования при разработке заправочного устройства используют рекомендации, выработанные на основе опытных данных и изложенные, например, в производственно-техническом сборнике «Передовой производственный опыт», №8, 1979 г., стр.53, изд. ЦНИИНТИ. Одной из рекомендаций является то, что для облегчения роста и выхода пузырей газа необходимо обеспечить постоянное обновление поверхности контакта теплоносителя с вакуумом. Основные способы и устройства для выполнения этой рекомендации приведены на стр.54 того же сборника. Проведение качественной деаэрации с перемешиванием теплоносителя заправочного устройства по замкнутому контуру (заправочный бак - насос - заправочный бак) технически трудно осуществимо из-за необходимости проведения деаэрации при давлении насыщенных паров и одновременного проведения прокачки при давлении на входе в насос значительно превышающем давление насыщенных паров, например, для теплоносителя ЛЗТК-2 ТУ 38-101388-79, имеющем вязкость 0,7 сСт при температуре плюс 20°С и давление насыщенного пара 40 мм рт.ст. при температуре плюс 21°С, давление на входе в центробежный насос должно быть 200-400 мм рт.ст.

Известен вакуумный деаэратор по а.с. №640977, МКИ С02В 1/10, в котором деаэрируемая жидкость поступает в верхнюю часть деаэратора и самотеком перетекает по нескольким горизонтально, один под другим, расположенным листам. Известна установка по а.с. №547389, МКИ С02В 1/10, F22Д 1/30, содержащая размещенную над баком-аккумулятором деаэрационную колонку, соединенную трубопроводом с каждой секцией бака. Перемешивание теплоносителя с помещением во внутренний объем заправочного бака дополнительных элементов конструкции (лопастей, деаэрационных колонок и т.п.) нецелесообразно, т.к. это ведет к усложнению конструкции заправочного бака, снижению точности выдачи заправляемых доз теплоносителя.

Известно устройство (прототип) для заправки теплоносителем СТР (патент 2252901, МПК B64G 1/50, B67D 5/00), снабженное гидропневматическим компенсатором, состоящее из бортовых клапанов и наземного оборудования, включающего заправщик с дренажно-заправочными магистралями, содержащими наземные элементы управления упомянутыми клапанами, вакуумный агрегат, а также источник давления газа, при этом заправщик содержит заправочный бак, сообщенный через вентиль подачи рабочего тела с бортовым заправочным клапаном, и пневмомагистраль с расположенными в ней вентилем подачи газа в заправщик, газовым редуктором и приборами для измерения давления газа, связанную через вентиль наддува с заправочным баком и через вентиль сброса давления с окружающей атмосферой, причем вентиль подачи газа в заправщик, расположенный на входе в газовый редуктор, сообщен с источником давления газа, а также дренажный бак, первая и вторая жидкостные сливные магистрали, снабженные первым и вторым перекрывными вентилями, связывающие дренажный бак через дренажные магистрали с бортовыми жидкостными дренажными клапанами, при этом внутренняя полость дренажного бака сообщена с вакуумным агрегатом и через отсечной вентиль связана с заправочным баком, пневмомагистраль заправщика через заправочный газовый вентиль, установленный за газовым редуктором, дополнительно сообщена с бортовым дренажным клапаном газовой полости гидропневматического компенсатора, а в состав наземного оборудования включена эталонная емкость с подключенными к ней манометром абсолютного давления, первым и вторым запорными вентилями, через первый из которых внутренняя полость эталонной емкости сообщена с окружающей атмосферой, а через второй запорный вентиль она подключена к дренажно-заправочной магистрали, связывающей пневмомагистраль заправщика с бортовым дренажным клапаном газовой полости гидропневматического компенсатора.

Известно, что для обеспечения качественной заправки СТР необходимо удалить газ из заправляемых магистралей заправочного устройства и заправляемой СТР. Для этой цели в известных заправочных устройствах применяются вакуумные агрегаты (установки, насосы), соединенные с газовыми полостями заправочного и дренажного баков с установленными в них вентилями. Т.е. отвакуумировать заправляемые магистрали вакуумным агрегатом возможно только через полости заправочного и (или) дренажного баков, что и является недостатком известных заправочных устройств. Объясняется это следующим: во-первых, если вакуумировать СТР при незаполненных жидким теплоносителем баках, то объемы этих баков будут «паразитными», что увеличивает время вакуумирования СТР и требует применения вакуумных агрегатов (вакуумных насосов) повышенной производительности. К этому следует добавить, что эти «паразитные» объемы всегда больше объема заправляемой СТР; во-вторых, чтобы обеспечить качественную заправку СТР, необходимо их отвакуумировать (удалить газ) до остаточного давления (как правило, равного или менее 1 мм рт.ст.) значительно ниже давления насыщенного пара заправляемого теплоносителя, но, если в баках заправочного устройства находится жидкий теплоноситель, то достичь требуемого остаточного давления (вакуума) в СТР ниже давления насыщенного пара теплоносителя при данной его температуре невозможно до тех пор, пока в вакуумируемых баках будут находиться испаряющиеся компоненты теплоносителя. Например, для теплоносителя ЛЗТК-2 ТУ 38.101388-79 при его температуре 21°С, давление насыщенного пара составляет 40 мм рт.ст. Т.е. при вакуумировании заправляемых СТР объемом, например, 100 дм3 до давления 40 мм рт.ст. в СТР остается примерно 8 дм3 газа, что для обеспечения качественной заправки недопустимо.

Устранение этого недостатка достигается тем, что в предлагаемое устройство введены две дополнительные магистрали, сообщающие вакуумный агрегат с заправочной магистралью и с магистралью пролива. Для подключения (отключения) вакуумного агрегата в эти магистрали введены перекрывные вентили. Для исключения сообщения вновь введенной магистрали с полостью дренажного бака, она (магистраль) подключена в магистраль пролива до вентиля (по ходу потока теплоносителя при его сливе из СТР), отключающего магистраль пролива от дренажного бака. Для исключения сообщения вновь введенной магистрали с полостью заправочного бака она (магистраль) подключена в заправочную магистраль за вентилем (по ходу потока теплоносителя при его заправке в СТР), отключающим насос от заправочного штуцера. Кроме этого, в предлагаемое устройство введена магистраль с установленным в ней перекрывным вентилем, соединяющая объем заправочного бака над зеркалом испарения заправляемого теплоносителя с заправочной магистралью за вентилем, отключающим насос от заправочного штуцера. Введение этой магистрали с вентилем позволяет перед заправкой в отвакуумированную СТР испарять заправляемый теплоноситель. В результате этого снижается доля газа в парогазовой смеси, заполняющей СТР. Трехкратное повторение операции заполнения парами теплоносителя, например ЛЗТК-2, СТР давлением 35-40 мм рт.ст. с последующим вакуумированием до 1 мм рт.ст. снижает долю газа в парогазовой смеси до величины 1×10-5 или для объема СТР равном, например, 30 л - до величины 0,0006 см3 газа при нормальных условиях. Практическое отсутствие свободного газа позволяет заправлять СТР без дренажа (пролива теплоносителя в дренажный бак с целью удаления свободного газа из заправляемой СТР), что снижает массу СТР за счет исключения перекрывных и дренажных вентилей из состава СТР. Объем (масса) теплоносителя, предназначенного для заправки СТР (заправляемого в заправочный бак устройства), уменьшается в 2-3 раза и составляет примерно 1,1-1,2 объема СТР.

Кроме вышеперечисленных известные заправочные устройства имеют и другие недостатки, а именно:

- качество деаэрации непосредственно в объеме деаэрируемой жидкости не контролируется. Качество деаэрации контролируется по величине давления в заправочном баке над зеркалом жидкости или визуально, через уровнемерное стекло бака, по прекращению выделения пузырьков газа в течение заданного промежутка времени при данной величине вакуума в баке. Такой метод контроля не обеспечивает качественного (объективного) контроля деаэрации теплоносителя, используемого для заправки СТР;

- из-за невозможности создания одинаковых условий выхода (давления, температуры) растворенных газов из всех слоев заправленного в заправочный бак теплоносителя, растворенный газ в наиболее удаленном от поверхности контакта с вакуумом слое теплоносителя удаляется не полностью, причем, чем выше столб теплоносителя в баке, тем больше времени необходимо на деаэрацию;

- отсутствуют устройства, обеспечивающие контроль степени деаэрированности заправленного теплоносителя в СТР, не имеющей в своем составе регистраторов давления и температуры;

- не обеспечивается циркуляция с контролем сплошности (контролем газа в потоке жидкого теплоносителя) потока теплоносителя по контуру: насос-заправочная магистраль-заправляемая система-магистраль пролива-насос.

Устранение этих недостатков достигается тем, что:

- в предлагаемое устройство введена емкость, внутренний объем которой разделен герметичным подвижным разделителем сред на две полости: газовую и жидкостную. Газовая полость емкости соединена магистралями через установленные в них перекрывные вентили с источником избыточного давления сжатого газа и источником, создающим разрежение (вакуумным агрегатом). Жидкостная полость вновь введенной емкости соединена через перекрывной вентиль с нижней частью заправочного бака магистралью, с установленными в нем регистратором абсолютного давления и регистратором температуры. Кроме этого, жидкостная полость вновь введенной емкости соединена магистралью и перекрывным вентилем с заправочной магистралью устройства за вентилем, отключающем насос от заправочного штуцера;

- входной патрубок насоса соединен магистралью, с установленным в ней вентилем, с магистралью пролива на участке между смотровым устройством и вентилем, отключающим смотровое устройство от дренажного бака.

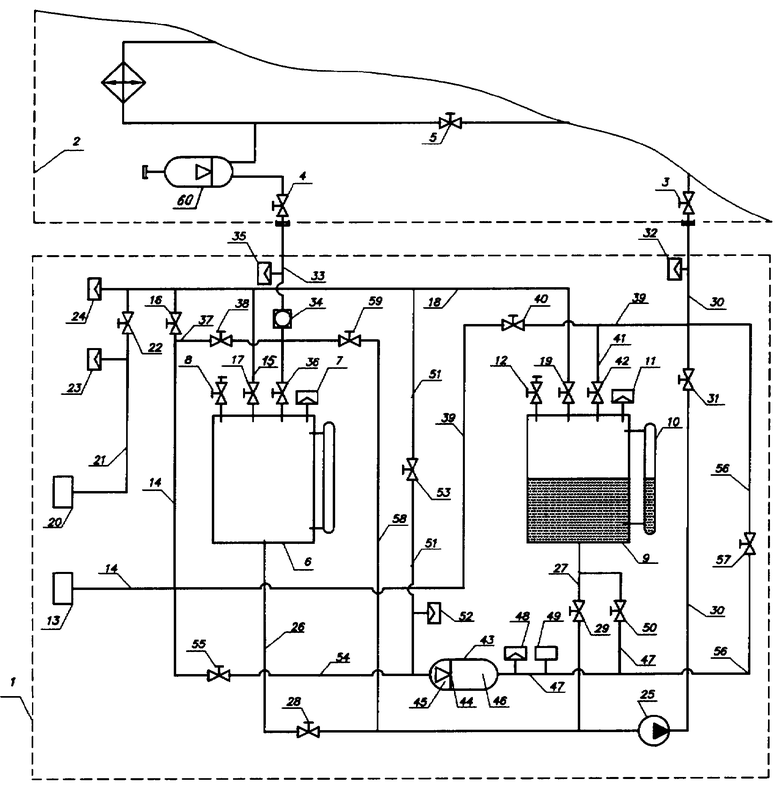

Суть изобретения поясняется чертежом, на котором изображена схема предлагаемого устройства 1 для наглядности показанного в состыкованном с заправляемой СТР 2 виде.

Позиционно эта схема представляет собой следующее содержание: заправочный 3, дренажный 4 и перекрывной 5 вентили СТР 2; дренажный бак 6, снабженный регистратором давления 7 и дренажным вентилем 8; заправочный бак 9, снабженный уровнемером 10, регистратором давления 11 и дренажным вентилем 12; вакуумный агрегат 13, соединенный с дренажным баком 6 магистралями 14, 15 с установленными в них вентилями 16, 17, а с заправочным баком 9 магистралями 14, 18 с установленными в них вентилями 16, 19; источник сжатого газа 20, соединенный магистралями 21, 15, 18 с установленными в них вентилями 22, 17, 19 и регистраторами давлений 23, 24 с дренажным 6 и заправочным 9 баками; насос 25, входной патрубок которого подсоединен магистралями 26 и 27 к дренажному 6 и заправочному 9 бакам через вентили 28 и 29, а выходной патрубок насоса 25 соединен с заправочной магистралью 30 с установленными в ней вентилем 31, отключающим насос 25 от заправочного штуцера, и регистратором давления 32, установленным между вентилем 31 и заправочным штуцером; дренажная магистраль (магистраль пролива) 33 с смотровым устройством 34, регистратором давления 35, установленными между дренажным штуцером и вентилем 36, отключающим магистраль пролива 33 от дренажного бака 6.

В устройство 1 дополнительно введены: магистраль 37 с вентилем 38, подключенная к дренажной магистрали 33 между смотровым устройством 34 и вентилем 36; магистраль 39 с вентилем 40, подключенная к заправочной магистрали между заправочным штуцером и вентилем 31; магистраль 41 с установленным в ней вентилем 42, сообщающая заправочный бак 9 над зеркалом теплоносителя с заправочной магистралью 30 между вентилем 31 и заправочным штуцером; емкость 43, внутренний объем которой разделен герметичным подвижным разделителем сред 44 на две полости (газовую 45 и жидкостную 46); магистраль 47 с регистраторами давления 48, температуры 49 и вентилем 50, сообщающая жидкостную полость 46 емкости 43 с нижней частью заправочного бака 9 и подключенная к магистрали слива 27 между вентилем 29 и нижней частью заправочного бака 9; магистраль 51 с регистратором давления 52 и вентилем 53, сообщающая газовую полость 45 емкости 43 с газовой магистралью 18; магистраль 54 с вентилем 55, сообщающая газовую полость 45 емкости 43 с магистралью вакуумирования 14; магистраль 56 с вентилем 57, сообщающая жидкостную полость 46 емкости 43 с заправочной магистралью 30 между вентилем 31 и заправочным штуцером; магистраль 58 с вентилем 59, сообщающая входной патрубок насоса 25 с дренажной магистралью 33 между вентилем 36 и смотровым устройством 34.

К началу заправки СТР 2 заправочный бак 9 устройства 1 заправлен теплоносителем в необходимом для заправки количестве. Все вентили СТР 2 закрыты, вентиль 50 на устройстве 1 открыт, остальные закрыты.

Работу с устройством 1 по обновлению контакта деаэрируемого теплоносителя с вакуумом при выполнении операции «деаэрация теплоносителя» выполняют в следующей последовательности: при закрытых вентилях 55, 57, 29, открытом вентиле 50 открывают вентили 53, 22. От источника сжатого газа 20 в газовую полость 45 емкости 43 подается избыточное давление, обеспечивающее установку минимального объема жидкостной полости 46 емкости 43; сбрасывают из газовой полости 45 емкости 43 давление до атмосферного; закрывают вентиль 53; открывают вентиль 55; вакуумируют газовую полость 45 емкости 43 до давления, обеспечивающего установку минимального объема газовой полости 45 емкости 43; закрывают вентиль 55; открывают вентиль 53 (подается избыточное давление, обеспечивающее установку минимального объема жидкостной полости 46 емкости 43), при этом истекающая из магистрали 47 струя жидкости производит перемешивание теплоносителя в заправочном баке 9 (обновляется поверхность контакта деаэрируемого теплоносителя с вакуумом).

Работу с устройством 1 при выполнении операции «контроль качества деаэрации теплоносителя» в заправочном баке 9 перед заполнением СТР 2 выполняют в следующей последовательности: устанавливают в газовой полости 45 емкости 43 атмосферное давление; закрывают вентиль 53; открывают вентиль 55 и, вакуумируя газовую полость 45 емкости 43 (контроль по регистратору давления 52) заполняют жидкостную полость 46 емкости 43 требуемым количеством теплоносителя (контроль одним из известных способов, например, по уровнемеру 10) и закрывают вентиль 50; вакуумируют газовую полость 45 емкости 43 до давления меньше давления насыщенных паров теплоносителя (контроль по регистратору давления 52), фиксируют по регистраторам давлений 48, 52 давление в жидкостной 46 и газовой 45 полостях емкости 43, а также температуру теплоносителя регистратором температуры 49. При отсутствии газа регистратор давления 48 покажет давление, равное давлению насыщенного пара при данной температуре.

Работу с устройством 1 при выполнении операции «вакуумирование» выполняют в следующей последовательности: открывают вентили 40, 38; закрывают вентили 40, 38 при достижении требуемой величины остаточного давления (контроль по регистраторам давлений 32, 35); фиксируют остаточное давление в магистралях 30, 33 по регистраторам давлений 32, 35; по истечении заданного промежутка времени повторно фиксируют давление по регистраторам давлений 32, 35 (по величинам изменения давления в магистралях 30, 33 за этот промежуток времени судят о герметичности соединения этих магистралей с вентилями 3, 4 СТР 2); открывают вентили 40, 38, 3, 4 (остальные вентили закрыты) и вакуумируют СТР 2 до требуемой величины остаточного давления (контроль по регистраторам давлений 32, 35); закрывают вентили 38, 40; открывают вентиль 42 и заполняют СТР 2 парами теплоносителя (контроль по регистраторам давлений 32, 11); закрывают вентиль 42; открывают вентили 38, 40 и вакуумируют СТР 2 до требуемой величины остаточного давления.

Работу с устройством 1 при выполнении операции «Контроль наличия газа в заправленной теплоносителем СТР» выполняют в следующей последовательности: устанавливают в газовой полости 45 емкости 43 атмосферное давление; закрывают вентиль 53; открывают вентили 55, 57 (вентиль 3 открыт, вентиль 4 закрыт), вакуумируя газовую полость 45 емкости 43, заполняют жидкостную полость 46 емкости 43 требуемым количеством теплоносителя (контроль одним из известных способов, например, по герконам компенсатора объема 60) и закрывают вентиль 57; вакуумируют газовую полость 45 емкости 43 до давления меньше давления насыщенных паров теплоносителя (контроль по регистратору давления 52), фиксируют по регистраторам давлений 48, 52 давление в жидкостной 46 и газовой 45 полостях емкости 43, а также температуру теплоносителя регистратором температуры 49. При отсутствии газа регистратор давления 48 покажет давление, равное давлению насыщенного пара при данной температуре.

Визуально наличие газа в заправленной теплоносителем СТР 2 устройством 1 можно контролировать в смотровом устройстве 34 по сплошности потока теплоносителя, циркулирующего по контуру: насос 25 - заправочная магистраль 30 - СТР 2 - магистраль пролива 33 - смотровое устройство 34 - насос 25.

Таким образом, использование предлагаемого устройства позволяет получить, по сравнению с известными заправочными устройствами, следующие преимущества:

- повысить качество заправки СТР за счет повышения качества контроля деаэрации теплоносителя, что в конечном итоге повышает надежность работы СТР в орбитальном полете;

- сократить (в зависимости от высоты столба заправленного в заправочный бак теплоносителя) время на деаэрацию теплоносителя. При этом сокращается расход электроэнергии, жидкого азота, вакуумного масла, используемые для вакуумного агрегата;

- повысить качество контроля герметичности схемы заправки за счет исключения из контролируемого объема объемов заправочного и дренажного баков;

- обеспечить возможность вакуумирования заправляемых магистралей СТР до величины остаточного давления ниже давления насыщенного пара теплоносителя при наличии в баках заправочного устройства теплоносителя;

- сократить время вакуумирования СТР за счет исключения из вакуумируемого объема объемов заправочного и дренажного баков;

- обеспечить возможность контроля качества деаэрации (газосодержания) заправленной жидким теплоносителем СТР;

- обеспечить возможность визуального контроля наличия свободного газа в потоке теплоносителя при его циркуляции по контуру: насос-заправочная магистраль-СТР-магистраль пролива-смотровое устройство-насос.

Из известных авторам источников патентных и информационных материалов не известна совокупность признаков заявляемого устройства, поэтому заявитель склонен считать техническое решение, отвечающее признакам новизны.

Настоящее техническое решение опробовано на предприятии и предполагается его использование при заправке ближайшего штатного изделия.

Изобретение относится к средствам терморегулирования космических аппаратов и может использоваться при их наземном обслуживании. Предлагаемое устройство содержит дренажный и заправочный баки, заправочную магистраль и магистраль пролива, соединяющую дренажный бак с заправляемой системой. Баки соединены с вакуумным агрегатом и источником сжатого газа магистралями, в которых установлены вентили и регистраторы давлений. В заправочной магистрали установлены насос и вентили, отключающие входной патрубок насоса от заправочного и дренажного баков, а выходной патрубок насоса - от заправочного штуцера заправляемой системы. Вакуумный агрегат соединен дополнительными магистралями, в которых установлены вентили, с магистралями заправки и пролива на определенных их участках. Область заправочного бака над зеркалом теплоносителя может быть соединена через вентиль с заправочной магистралью. Возможно введение емкости, жидкостная полость которой соединена через вентиль, регистраторы давления и температуры с нижней частью заправочного бака, а газовая полость - через регистратор давления и вентили - с источником сжатого газа и вакуумным агрегатом. Жидкостная полость может быть также соединена через вентиль с заправочной магистралью за вентилем, отключающим насос от заправочного штуцера. Вход насоса может быть соединен через вентиль с определенным местом магистрали пролива. Технический результат изобретения состоит в повышении качества заправки путем усиления контроля газосодержания в заправленной системе и повышения степени вакуумирования системы при деаэрации теплоносителя. 4 з.п. ф-лы. 1 ил.

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252901C1 |

| SU 1797245 A1, 27.06.1999 | |||

| US 4871012 A, 03.10.1989 | |||

| US 4161212 A, 17.07.1979 | |||

| САПОЖНИКОВ В.М | |||

| Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах | |||

| - М.: Машиностроение, 1972, с.158-159. | |||

Авторы

Даты

2008-02-27—Публикация

2006-06-27—Подача