Изобретение относится к космической технике, конкретно к способам заправки рабочими телами гидравлических магистралей замкнутых жидкостных контуров, преимущественно, систем терморегулирования космических аппаратов, снабженных гидропневматическими компенсаторами объемного расширения рабочих тел. Способ является составной частью общего технологического процесса заправки таких систем рабочими телами.

Изобретение может быть использовано на предприятиях, занимающихся наземной подготовкой объектов космической техники к летной эксплуатации. Кроме того, изобретение может быть использовано в общем машиностроении на предприятиях, где предъявляются повышенные требования к качеству заправки гидравлических систем изделий, в состав которых входят гидропневматические компенсаторы или другие аналогичные устройства (например, гидроаккумуляторы).

Как известно (см., например, описания к патентам РФ №№2252901, 2297372 или В.Н.Серебряков «Основы проектирования систем жизнеобеспечения экипажа космических летательных аппаратов», М, «Машиностроение», 1983 г., стр.73-74), системы терморегулирования космических аппаратов имеют в своем составе замкнутые гидравлические контуры, заправленные жидкими рабочими телами (теплоносителями).

Для компенсации температурного изменения объема теплоносителя каждый из гидравлических контуров снабжается гидропневматическим компенсатором. Компенсатор представляет собой сферическую или цилиндрическую емкость, герметично разделенную на две полости - жидкостную и газовую - подвижным разделителем сред. В качестве таких разделителей обычно используют эластичную резиновую мембрану или объемный металлический сильфон. Жидкостная полость компенсатора связывается трубопроводом с гидравлической магистралью контура, а газовая полость заполняется азотом или воздухом с определенным давлением. Компенсация температурного изменения объема теплоносителя в гидравлической магистрали обеспечивается за счет перемещения разделителя сред и соответствующего сжатия (расширения) газа в газовой полости компенсатора, которое сопровождается изменением давления в гидравлической магистрали контура.

Заправка гидравлических контуров системы терморегулирования теплоносителями относится к особо ответственным операциям наземной подготовки, которые требуют реализации комплекса мероприятий по обеспечению безопасности как технического персонала, так и собственно космического объекта. Это обусловлено использованием в наружных контурах горючих и взрывоопасных теплоносителей на основе углеводородов (изооктан) или кремнийорганики (полиметилсилоксан).

Известен способ заправки гидравлической системы терморегулирования разгонного ракетного блока (патент РФ №2247686).

Способ предусматривает операции по вакуумированию гидравлической магистрали системы, заполнению ее деаэрированным теплоносителем, проливке теплоносителя в дренажный бак, тарировочный слив теплоносителя и установку рабочего давления.

Отличительными признаками способа являются вакуумирование гидравлической магистрали системы совместно с жидкостной полостю компенсатора при атмосферном давлении в газовой полости и заполнение гидравлической магистрали при избыточном давлении в две атмосферы в жидкостной полости компенсатора.

Известен также способ заправки теплоносителем гидравлической магистрали системы терморегулирования космического аппарата (патент РФ №2397118).

Способ предусматривает измерение объема гидравлической магистрали, заполнение ее предварительно деаэрированным теплоносителем, слив дозы теплоносителя из жидкостной полости компенсатора.

Отличительным признаком способа является измерение объема нерастворенных газовых включений в заправленном теплоносителе после слива дозы теплоносителя из компенсатора.

Оба способа не обеспечивают современных требований по безопасности как самого технологического процесса, так и технического персонала, т.к. слив дозы теплоносителя производится в открытую мерную емкость путем прямого дренирования струи жидкости из гидромагистрали системы. Поэтому в случае ошибочных действий операторов или каких-либо других случайных факторов, теплоноситель может быть пролит на рабочую площадку изделия, а его пары могут попасть в атмосферу помещения.

Известен способ заправки топливных систем транспортных средств (патент РФ №2220062).

Способ предусматривает заправку жидкой фазы рабочего тела в емкость с одновременным вытеснением его паров из газовой полости этой емкости, образованной над зеркалом заправленной жидкости. Вытесненный пар рабочего тела охлаждают до температуры его жидкой фазы, смешивают скондесированные пары с заправляемым рабочим телом и производят дальнейшую заправку.

Способ не предусматривает контроль количества жидкой фазы рабочего тела, заправленного в емкость, и достаточно сложен в реализации, т.к. требует охлаждения вытесняемых из емкости паров рабочего тела до температуры их конденсации в специальном теплообменнике с помощью теплоносителя с низкой температурой.

Известно устройство для заправки топливных систем транспортных средств (патент РФ №2220062).

Устройство содержит заправляемую емкость, магистрали заправки и дренажа, а также теплообменник, клапан и струйный насос. Вход высокого давления насоса соединен с магистралью заправки, вход низкого давления насоса через теплообменник и клапан соединен с магистралью дренажа, а выход насоса сообщен с заправляемой емкостью.

Недостаток устройства:

- устройство не позволяет контролировать количество рабочего тела, заправленного в емкость;

- устройство не позволяет устанавливать необходимое давление рабочего тела в емкости после ее заправки;

- устройство практически неработоспособно без использования дополнительной холодильной установки, обеспечивающей охлаждение вытесненных паров заправляемого рабочего тела до температуры их конденсации.

Известно устройство для заправки гидравлической системы терморегулирования космического аппарата, снабженной гидропневматическим компенсатором объемного расширения рабочего тела (патент РФ №2252901).

В состав устройства входят: гидравлически связанные между собой заправочный и дренажный баки, дренажно-заправочные магистрали с наземными элементами управления бортовыми заправочными клапанами; вакуумный агрегат, наземный источник технологического давления, заправочно-вентильная арматура, эталонная емкость и контрольно-измерительные приборы. Заправочная магистраль устройства, связывающая нижнюю точку заправочного бака с бортовым заправочных клапаном, содержит ручной запорный вентиль, регулирующий подачу рабочего тела в систему.

Устройство не обеспечивает современных требований по безопасности проведения технологической операции тарированного слива теплоносителя из системы. Из-за отсутствия в составе устройства ампулизированной герметичной мерной емкости слив теплоносителя проводится путем прямого дренирования струи жидкости в открытую стеклянную мензурку большого объема.

Известны также способ заправки жидкостного контура системы терморегулирования теплоносителем и устройство для его осуществления (патент РФ №2269461). Способ и устройство приняты автором за прототипы.

Способ предусматривает заполнение предварительно отвакуумированного контура деаэрированным теплоносителем с последующим сливом из контура требуемой дозы теплоносителя. При этом вытеснение теплоносителя в контур производится давлением насыщенных паров теплоносителя, создаваемым над зеркалом залитого в заправочную емкость теплоносителя.

Отличительным признаком способа является проведение слива требуемой дозы теплоносителя в предварительно отвакуумированную замкнутую мерную емкость путем подачи в газовую полость гидропневматического компенсатора объемного расширения теплоносителя сжатого газа под давлением не ниже, чем давление насыщенных паров теплоносителя над зеркалом жидкости в емкости.

Устройство для заправки жидкостного контура системы терморегулирования теплоносителем содержит емкость с деаэрированным теплоносителем, линию подачи деаэрированного теплоносителя в жидкостный контур с входным гидроразъемом, содержащий гидропневматический компенсатор объемного расширения теплоносителя, имеющий газовую полость, к которой подключена линия подачи сжатого газа, и жидкостную полость, разделенные сильфоном.

Отличительным признаком устройства являются:

- введение дополнительного блока в линию подачи деаэрированного теплоносителя, содержащего герметичную мерную емкость, внутренний объем которой связан с линией вакуумирования и через вентиль подключен к линии подачи деаэрированного теплоносителя в жидкостный контур на участке между вентилем подачи теплоносителя и фильтром;

- установка мановакуумметра на линии подачи теплоносителя в контур;

- выполнение сливной мерной емкости в виде замкнутого герметичного сосуда, работающего под избыточным внешним давлением;

- выполнение емкости для теплоносителя в виде термостатируемого сосуда с поверхностными электронагревателями.

Рассматриваемые в качестве прототипов способ заправки и устройство для его осуществления по сравнению с существующими на настоящее время аналогичными способами и устройствами в наибольшей степени обеспечивают требования по пожаровзрывобезопасности технологического процесса и защите технического персонала. В то же время они не лишены и существенных недостатков:

1. Способ практически применим для очень ограниченного класса низкокипящих рабочих тел (теплоносителей) на основе фреонов (перфторпропан, перфторпентан и т.п.), т.к. вытеснение теплоносителя в заправляемую систему из бака заправщика обеспечивается давлением его насыщенных паров, которое при температурах (30-35°С) должно достигать 0,5-0,7 кгс/см2.

Для существующих и апробированных в космической практике теплоносителей ЛЗ-ТК-2, ЛЗ-ТК-5, ПМС-1,5р, Триол, Темп и других способ применяться не может, т.к. давление насыщенных паров, например, у теплоносителя ЛЗ-ТК-2 при температуре 30°С не превышает ~ 60 мм рт.ст.

2. Способ отличается достаточно большой энергоемкостью, т.к. требует нагрева большой массы заправленного в емкость заправщика теплоносителя с температур 18-20°С до 30-35°С. Например, при заправке наружного контура системы терморегулирования транспортного корабля «Союз» в бак заправщика заливается ~ 50 л теплоносителя ЛЗ-ТК-2.

3. Способ не является финишной операцией технологии заправки, т.к. после него требуются операции по измерению объема газовой полости компенсатора и установки рабочего давления.

4. Способ требует проведения нейтрализации и безопасной утилизации слитого в мерную емкость рабочего тела.

5. В устройстве для заправки используются установленные на поверхности емкости (заправочного бака) электронагреватели, что недопустимо для взрывопожароопасных теплоносителей типа ЛЗ-ТК-2 и ПМС-1,5р.

Задачей настоящего изобретения является создание способа заправки рабочим телом гидравлической магистрали замкнутого жидкостного контура, снабженного гидропневматическим компенсатором объемного расширения рабочего тела, и устройства для его осуществления, позволяющих повысить надежность технологического процесса, улучшить условия труда и безопасность технического персонала с одновременным сокращением общего времени процесса за счет исключения операции тарированного слива и связанных с ней дальнейших операций по нейтрализации и утилизации слитого рабочего тела.

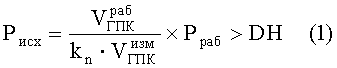

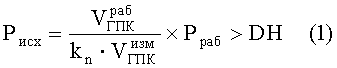

Поставленная задача в части способа решается тем, что в известном способе заправки жидкостного контура системы терморегулирования, снабженного гидропневматическим компенсатором объемного расширения рабочего тела, включающим заполнение предварительно отвакуумированной гидравлической магистрали деаэрированным рабочим телом путем вытеснения его из бака заправщика, перед заполнением гидравлической магистрали рабочим телом измеряют максимальный объем газовой полости гидропневматического компенсатора и заполняют ее газом с давлением, большим, чем давление вытесняющего газа над зеркалом рабочего тела в баке заправщика, а после заполнения гидравлической магистрали рабочим телом измеряют среднемассовую температуру заправленного рабочего тела, после чего устанавливают в газовой полости гидропневматического компенсатора исходное давление газа, определенное из соотношения

где Рисх - исходное давление газа, устанавливаемое в газовой полости гидропневматического компенсатора;

kn=1,060-1,086 - поправочный коэффициент, учитывающий фактическое увеличение объема газовой полости гидропневматического компенсатора за счет внутренних полостей заправочного оборудования, подключенного к газовой полости этого компенсатора на этапе заполнения его жидкостной полости рабочим телом;

Рраб - расчетное рабочее давление в газовой полости гидропневматического компенсатора, соответствующее измеренной среднемассовой температуре заправленного рабочего тела;

D - плотность рабочего тела;

H - высота столба рабочего тела от точки подключения жидкостной полости гидропневматического компенсатора к гидравлической магистрали до верхней точки гидравлической магистрали,

а затем заполняют рабочим телом жидкостную полость гидропневматического компенсатора, непрерывно контролируя текущее давление газа в газовой полости гидропневматического компенсатора, и при достижении величины давления значения Рраб, прекращают заполнение жидкостной полости гидропневматического компенсатора.

Значения параметров в формуле изобретения взяты в системе единиц МКГСС.

Поставленная задача в части устройства для осуществления предложенного способа решается тем, что в известное устройство для заправки рабочим телом гидравлической магистрали замкнутого жидкостного контура, снабженного гидропневматическим компенсатором объемного расширения рабочего тела, состоящее из бортовых заправочного и дренажных клапанов и наземного заправочного оборудования, включающего заправщик с заправочным и дренажным баками, вакуумный агрегат, источник давления газа, заправочное и дренажные приспособления, контрольно-регистрирующую аппаратуру и арматуру, при этом заправочный бак заправщика через вентиль подачи рабочего тела и заправочное приспособление сообщен заправочной магистралью с бортовым заправочным клапаном, а газовая полость, образованная в заправочном баке заправщика над зеркалом рабочего тела, соединена через вентиль наддува первой пневмомагистралью с источником давления газа; дренажный бак заправщика через первое и второе дренажные приспособления связан с бортовыми дренажными клапанами соответственно первой и второй дренажными магистралями и сообщен первой вакуумной магистралью с вакуумным агрегатом, а газовая полость упомянутого гидропневматического компенсатора через бортовой газовый дренажный клапан с помощью третьего дренажного приспособления и второй пневмомагистрали связана с источниками давления газа и с помощью второй вакуумной магистрали подключена к вакуумному агрегату, дополнительно введены пневмоуправляемый гидравлический вентиль, установленный в заправочной магистрали на участке между вентилем подачи рабочего тела и заправочным приспособлением, и третья пневмомагистраль, связывающая управляющий орган упомянутого гидравлического вентиля через двухпозиционный управляющий электропневмоклапан с источником давления газа, а также введены коммутационно-регистрирующее устройство и электрически с ним связанный контактный электроманометр, установленный во второй пневмомагистрали на участке между третьим дренажным приспособлением и источником давления газа.

Технический результат при использовании предложенного способа заправки рабочим телом гидравлической магистрали замкнутого жидкостного контура, снабженного гидропневматическим компенсатором объемного расширения рабочего тела, и устройства для его осуществления достигается за счет того, что способ не требует проведения операции тарированного слива теплоносителя.

Это позволяет получить следующие преимущества по сравнению с существующими способами заправки:

- улучшить условия труда и безопасность технического персонала за счет принципиального исключения возможности пролива рабочего тела и попадания жидкой фазы и паров рабочего тела в помещение;

- повысить надежность технологического процесса за счет исключения возможных ошибок обслуживающего персонала, характерных при сливе рабочего тела из гидравлической магистрали и установке штатного рабочего давления;

- сократить общее время заправки жидкостного контура за счет исключения операции слива и вспомогательных операций по нейтрализации и безопасной утилизации слитого рабочего тела.

Реализацию предложенного способа заправки рассмотрим на примере наружного гидравлического контура системы терморегулирования транспортного пилотируемого корабля типа «Союз» (краткое описание системы терморегулирования корабля приведено, например, в книге «Космические аппараты» под общей редакцией К.П. Феоктистова, Москва, военное издательство, 1983 г., стр.213-215).

Рассматриваемый контур представляет собой замкнутую гидравлическую магистраль, связывающую наружный излучательный радиатор с теплообменником внутреннего контура жилых отсеков. В состав наружного контура, помимо упомянутых радиатора и теплообменника, входят также электронасосные агрегаты, регулятор расхода рабочего тела, дренажно-заправочные клапаны и другая арматура. В качестве рабочего тела в контуре используется низкозамерзающий (минус 100°С) углеводородный теплоноситель ЛЗ-ТК-2 на основе изооктана. Компенсация объемного расширения рабочего тела в контуре обеспечивается гидропневматическим компенсатором.

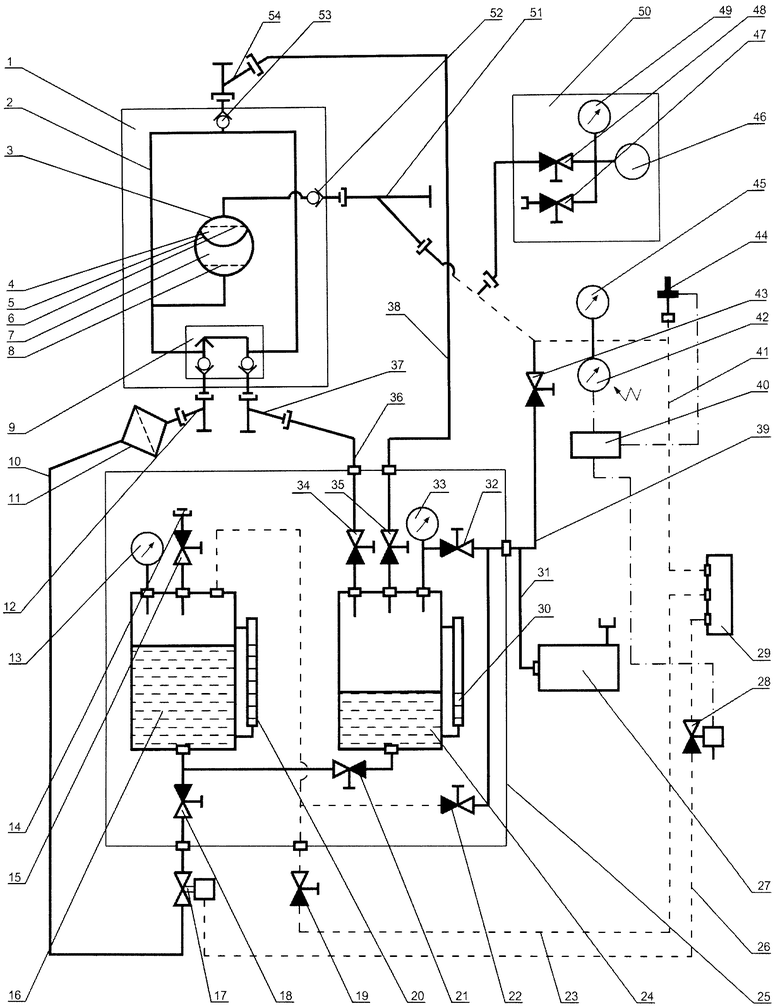

Пневмогидравлическая схема устройства для заправки рабочим телом замкнутой гидравлической магистрали наружного контура, подключенного к бортовому заправочному блоку и бортовым дренажным клапанам, приведена на фигуре, где обозначены:

1 - транспортный корабль;

2 - замкнутая гидравлическая магистраль наружного контура (далее по тексту - гидравлическая магистраль);

3 - гидропневматический компенсатор объемного расширения рабочего тела (далее по тексту - компенсатор);

4 - газовая полость компенсатора;

5 - эластичная мембрана;

6 - ограничительная решетка газовой полости компенсатора;

7 - жидкостная полость компенсатора;

8 - ограничительная решетка жидкостной полости компенсатора;

9 - бортовой заправочный блок; в состав блока входят заправочный и дренажный клапаны;

10 - заправочная магистраль;

11 - фильтр;

12 - заправочное приспособление;

13 - первый мановакуумметр;

14 - заправочный штуцер;

15 - заправочный вентиль;

16 - заправочный бак;

17 - пневмоуправляемый гидравлический вентиль;

18 - вентиль подачи рабочего тела;

19 - вентиль наддува;

20 - мерное стекло заправочного бака;

21 - технологический вентиль;

22 - первый вакуумный вентиль;

23 - первая пневмомагистраль;

24 - дренажный бак;

25 - заправщик;

26 - третья пневмомагистраль;

27 - вакуумный агрегат;

28 - двухпозиционный управляющий электропневмоклапан (далее по тексту - электропневмоклапан);

29 - источник давления газа;

30 - мерное стекло дренажного бака;

31 - первая вакуумная магистраль;

32 - второй вакуумный вентиль;

33 - второй мановакуумметр;

34 - первый дренажный вентиль;

35 - второй дренажный вентиль;

36 - первая дренажная магистраль;

37 - первое дренажное приспособление;

38 - вторая дренажная магистраль;

39 - вторая вакуумная магистраль;

40 - коммутационно-регистрирующее устройство;

41 - вторая пневмомагистраль;

42 - контакный электроманометр;

43 - запорный вентиль;

44 - датчик давления;

45 - манометр;

46 - эталонная емкость;

47 - первый запорный вентиль эталонной емкости;

48 - второй запорный вентиль эталонной емкости;

49 - манометр абсолютного давления;

50 - блок измерения объемов;

51 - третье дренажное приспособление;

52 - бортовой газовый дренажный клапан;

53 - бортовой дренажный клапан;

54 - второе дренажное приспособление.

Гидравлическая магистраль 2 транспортного корабля 1 содержит компенсатор 3, который представляет собой сферическую емкость, разделенную эластичной мембраной 5 на две полости - газовую полость компенсатора 4 и жидкостную полость компенсатора 7. Каждая полость снабжена решеткой, ограничивающей перемещения эластичной мембраны 5 в крайних положениях - ограничительной решеткой газовой полости компенсатора 6 и ограничительной решеткой жидкостной полости компенсатора 8. Решетки выполнены, например, в виде полусфер из перфорированного металла.

В состав гидравлической магистрали 2 входит также бортовой заправочный блок 9, состоящий из конструктивно объединенных заправочного и дренажного клапанов; бортовой дренажный клапан 53 и бортовой газовый дренажный клапан 52.

На бортовой заправочный и дренажные клапаны установлены:

- на заправочный клапан бортового заправочного блока 9 установлено заправочное приспособление 12;

- на дренажный клапан бортового заправочного блока 9 установлено первое дренажное приспособление 37;

- на бортовой газовый дренажный клапан 52 установлено третье дренажное приспособление 51;

- на бортовой дренажный клапан 53 установлено второе дренажное приспособление 54.

Все упомянутые клапаны представляют собой подпружиненные обратные устройства, открытие (закрытие) которых производится исполнительными органами заправочного (12) и дренажных приспособлений 37, 51, 54, выполненными, например, в виде штоков с маховиками управления.

Конструктивное исполнение бортового заправочного блока 9 позволяет организовать последовательно-поступательное движение заправляемого теплоносителя по всей гидравлической магистрали 2 (при открытии заправочного клапана этого блока временно разрывается «замкнутость» магистрали, при закрытии клапана «замкнутость» восстанавливается).

Заправка гидравлической магистрали 2 производится с помощью заправщика 25. Заправщик 25 представляет собой передвижной агрегат, оснащенный необходимой арматурой, средствами управления и контроля давлением газа и рабочего тела, позволяющими осуществлять весь технологический процесс заправки. В частности, в состав заправщика 25 входят:

- заправочный бак 16;

- дренажный бак 24, соединенный с заправочным баком 16 через технологический вентиль 21 (используется при вытеснении в заправочный бак 16 слитого теплоносителя после заправки гидравлической магистрали 2);

- вентиль подачи рабочего тела 18;

- заправочный вентиль 15 с заправочным штуцером 14;

- первый (22) и второй (32) вакуумные вентили;

- первый (34) и второй (35) дренажные вентили;

- первый (13) и второй (33) мановакуумметры.

Оба бака заправщика 25 оснащены мерными стеклами:

- мерным стеклом заправочного бака 20;

- мерным стеклом дренажного бака 30.

В комплект заправочного оборудования входят:

- заправочная магистраль 10, связывающая вентиль подачи рабочего тела 18 через пневмоуправляемый гидравлический вентиль 17 и фильтр 11 с заправочным приспособлением 12;

- первая дренажная магистраль 36, связывающая первое дренажное приспособление 37 через первый дренажный вентиль 34 с дренажным баком 24;

- вторая дренажная магистраль 38, связывающая второе дренажное приспособление 54 через второй дренажный вентиль 35 с дренажным баком 24;

- первая пневмомагистраль 23, связывающая внутреннюю полость заправочного бака 16 через вентиль наддува 19 с источником давления газа 29;

- вторая пневмомагистраль 41, связывающая газовую полость компенсатора 4 через бортовой газовый дренажный клапан 52 и через третье дренажное приспособление 51 с источником давления газа 29. В состав второй пневмомагистрали 41 также входят датчик давления 44, манометр 45 и контактный электроманометр 42;

- третья пневмомагистраль 26, связывающая исполнительный орган пневмоуправляемого гидравлического вентиля 17 через электропневмоклапан 28 с источником давления газа 29;

- первая вакуумная магистраль 31, связывающая внутреннюю полость дренажного бака 24 через второй вакуумный вентиль 32 с вакуумным агрегатом 27;

- вторая вакуумная магистраль 39, связывающая первую вакуумную магистраль через запорный вентиль 43 со второй пневмомагистралью 41;

- блок измерения объемов 50. Содержит в своем составе эталонную емкость 46, первый и второй запорные вентили эталонной емкости соответственно 47, 48, а также манометр абсолютного давления 49. Блок измерения объемов 50 связан трубопроводом со второй пневмомагистралью 41;

- коммутационно-регистрирующее устройство 40, предназначенное для формирования и коммутирования электрического импульса на электропневмоклапан 28 при срабатывании контактного электроманометра 42, записи на электронный носитель и отображении на дисплее преобразованного электрического сигнала с датчика давления 44. Устройство подключено к сети специального электропитания.

В качестве источника давления газа 29 используется промышленная пневмосеть азота низкого давления, пневмопульт которой расположен, в том числе, в районе стапеля, где находится транспортный корабль 1 во время заправки. Пневмопульт содержит манометры, редукционно-вентильную арматуру, обеспечивающие подачу азота с необходимым давлением в несколько линий потребителей (на фигуре не показаны).

Вакуумный агрегат 27 предназначен для вакуумирования внутренней полости заправочного бака 16 в процессе деаэрации теплоносителя и внутренних полостей гидравлической магистрали 2 перед и в ходе заполнения гидравлической магистрали 2 теплоносителем.

В состав вакуумного агрегата 27 входит вакуумный насос, вентильная арматура, приборы контроля и пульт управления (на фигуре не показана). Вакуумный агрегат 27 подключен к сети промышленного электропитания.

В процессе заправки используется также наземная система контроля параметров транспортного корабля, включающая, в том числе, бортовые технологические температурные датчики, установленные на трубопроводах в различных точках гидравлической магистрали 2, и наземный пульт регистрации (на фигуре не показаны). Система подключена к сети специального электропитания.

К началу заправки гидравлической магистрали 2 теплоносителем материальная часть (транспортный корабль 1 и заправочное оборудование) находится в следующем исходном состоянии:

- транспортный корабль 1 установлен на технологическую подставку и размещен в вертикальном стапеле (на фигуре не показан);

- заправщик 25 и вакуумный агрегат 27 расположены в непосредственной близости от стапеля;

- пневмогидравлическая система заправки, приведенная на фигуре, собрана и проверена на герметичность. Электрическая схема системы заправки собрана, проверена и подключена к соответствующим источникам электропитания;

- в заправочный бак 16 в необходимом объеме залит теплоноситель, деаэрация теплоносителя проведена. Дренажный бак 24 промыт и высушен, бак заполнен воздухом с давлением окружающей атмосферы;

- все вентили заправщика и магистралей заправочной системы (за исключением пневмоуправляемого гидравлического вентиля 17) закрыты. Пневмоуправляемый гидравлический вентиль 17 открыт (см. фигуру);

- наземная система контроля параметров транспортного корабля подготовлена к работе и подключена к соответствующему источнику электропитания.

Заправка гидравлической магистрали 2 начинается с вакуумирования ее внутренних полостей.

Предварительно выполняются следующие операции:

- с помощью заправочного приспособления 12 открывают заправочный клапан бортового заправочного блока 9;

- с помощью первого дренажного приспособления 37 открывают дренажный клапан бортового заправочного блока 9;

- с помощью второго дренажного приспособления 54 открывают бортовой дренажный клапан 53;

- открывают первый (34) и второй (35) дренажные вентили;

- с помощью третьего дренажного приспособления 51 открывают бортовой газовый дренажный клапан 52;

- открывают первый (47) и второй (48) запорные вентили эталонной емкости.

В результате этих операций внутренние полости гидравлической магистрали 2, внутренние полости заправочной магистрали 10, а также внутренние полости первой дренажной магистрали 36 и второй дренажной магистрали 38 сообщаются с внутренней полостью дренажного бака 24 заправщика 25. Кроме того, газовая полость компенсатора 4 сообщается с окружающей атмосферой.

Далее включают вакуумный агрегат 27 и начинают вакуумирование гидравлической магистрали 2 и связанных с ней заправочной магистрали 10, первой (36) и второй (38) дренажных магистралей. Вакуумирование производится через дренажный бак 24 заправщица 25. В процессе вакуумирования гидравлической магистрали 2 эластичная мембрана 5 компенсатора 3 под действием перепада давлений между газовой полостью компенсатора 4 и внутренней полостью гидравлической магистрали 2 «выкладывается» на ограничительную решетку жидкостной полости компенсатора 8.

На этом этапе технологического процесса проводят измерение максимального объема газовой полости компенсатора 4, который имеет место в случае нахождения эластичной мембраны 5 на ограничительной решетке жидкостной полости компенсатора 8. Измерение выполняют, например, методом «эталонной емкости» по ОСТ 92-9470-81 «Система терморегулирования. Методика заправки теплоносителями» (см. также стр.12 описания к патенту РФ №2252901). После этой операции первый (47) и второй (48) запорные вентили эталонной емкости закрывают и с помощью источника давления газа 29 устанавливают в газовой полости компенсатора 4 избыточное давление азота, равное 1,3 кгс/см2 (контроль по манометру 45).

В процессе вакуумирования гидравлической магистрали 2 над зеркалом теплоносителя в заправочном баке 16 заправщика 25 устанавливают избыточное давление вытесняющего газа на уровне ~ 1,1 кгс/см2. Величина этого давления выбрана из условий необходимости преодоления гидростатического давления столба теплоносителя и гидравлических сопротивлений заправочной магистрали 10 и гидравлической магистрали 2. Для выполнения этой операции открывают вентиль наддува 19 и с помощью источника давления газа 29 наддувают заправочный бак 16 до необходимого давления (контроль по первому мановакуумметру 13).

После достижения устойчивого давления в дренажном баке 24 на уровне ~ 0,5 мм рт.ст. по второму мановакуумметру 33 приступают к заполнению заправочной магистрали 10 теплоносителем:

- с помощью заправочного приспособления 12 закрывают заправочный клапан бортового заправочного блока 9;

- открывают вентиль подачи рабочего тела 18 и заполняют заправочную магистраль 10 теплоносителем до заправочного клапана бортового заправочного блока 9. Количество рабочего тела, поступившего в заправочную магистраль 10, контролируют по мерному стеклу 20 заправочного бака 16.

Затем приступают к заполнению теплоносителем гидравлической магистрали 2:

- продолжая вакуумировать внутреннюю полость дренажного бака 24, открывают с помощью заправочного приспособления 12 заправочный клапан бортового заправочного блока 9;

- под действием давления вытесняющего газа над зеркалом теплоносителя в заправочном баке 24 теплоноситель поступает в гидравлическую магистраль 2;

- при достижении бортового дренажного клапана 53 часть расхода теплоносителя поступает во вторую дренажную магистраль 38 и через второй дренажный вентиль 35 проливается в дренажный бак 24;

- оставшаяся часть расхода теплоносителя, продолжая последовательное продвижение по гидравлической магистрали 2, достигает дренажного клапана бортового заправочного блока 9 и через первый дренажный вентиль 34 проливается в дренажный бак 24;

- пролив определенное количество теплоносителя в дренажный бак 24, последовательно закрывают бортовой дренажный клапан 53 с помощью второго дренажного приспособления 54 и дренажный клапан бортового заправочного блока 9 с помощью первого дренажного приспособления 37.

В процессе вытеснения теплоносителя в гидравлическую магистраль 2 давление вытесняющего газа в заправочном баке 16 поддерживают на постоянном уровне с помощью источника давления газа 29.

Таким образом, гидравлическая магистраль 2, за исключением жидкостной полости компенсатора 7, оказывается полностью заправленной теплоносителем.

Далее в течение 30 мин проводят «опрессовку» заправленной гидравлической магистрали 2 давлением вытесняющего газа в заправочном баке 16. После завершения «опрессовки» гидравлической магистрали 2 с помощью заправочного приспособления 12 закрывают заправочный клапан бортового заправочного блока 9. В процессе «опрессовки» гидравлической магистрали 2 с помощью датчиков наземной системы контроля параметров транспортного корабля измеряют температуру заправленного теплоносителя. Измерение проводят в 10-15 точках гидравлической магистрали 2 и по заданному в инструкции на заправку алгоритму определяют среднемассовую температуру заправленного теплоносителя.

Как известно, каждая замкнутая гидравлическая система, снабженная гидропневматическим компенсатором объемного расширения рабочего тела, имеет стандартную характеристику - зависимость свободного объема газовой полости компенсатора и давления газа в ней от среднемассовой температуры заправленного рабочего тела в рабочем диапазоне температур системы. Эта характеристика (зависимость) приводится в инструкции на заправку системы.

Поэтому после определения среднемассовой температуры заправленного в гидравлическую магистраль 2 теплоносителя по приведенной зависимости находят необходимые объем газовой полости компенсатора 4 и давление газа, соответствующие определенной среднемассовой температуре.

Затем по соотношению 1) определяют исходное давление газа, которое необходимо установить в газовой полости 4 перед началом заполнения жидкостной полости компенсатора 7, чтобы к концу заполнения жидкостной полости компенсатора получить параметры, соответствующие измеренной среднемассовой температуре теплоносителя. Например, если измеренный максимальный объем газовой полости компенсатора 4 составляет 3,0 л, а рабочий объем газовой полости компенсатора 4 и рабочее давление, соответствующие измеренной среднемассовой температуре теплоносителя (например, 20°С) составляют соответственно 1,5 л и 1200 мм рт.ст. (абсолютных), тогда в соответствии с соотношением 1) исходное давление газа Рисх. в газовой полости компенсатора 4 должно составлять 563,4 мм рт.ст. (абсолютных).

Используемый в соотношении 1) поправочный коэффициент kn определяется для каждой заправочной схемы, например, путем прямого измерения суммарного объема внутренних полостей заправочного оборудования (магистрали, манометры), подключенного к газовой полости компенсатора 4 на этапе заполнения его жидкостной полости 7 рабочим телом, и соотношения этого объема с измеренной величиной максимального объема газовой полости компенсатора

Для установки этого давления закрывают заправочный клапан бортового заправочного блока 9 с помощью заправочного приспособления 12, открывают бортовой газовый дренажный клапан 52 с помощью третьего дренажного приспособления 51 и дренируют азот из газовой полости компенсатора 4 через вторую пневмомагистраль 41 и источник давления газа 29 в дренажную систему промышленной сети азота низкого давления до давления окружающей атмосферы (контроль по манометру 45 и манометру источника давления газа 29). Затем в источнике давления газа 29 закрывают линию подачи газа во вторую пневмомагистраль 41, открывают запорный вентиль 43 второй вакуумной магистрали 39, открывают второй запорный вентиль эталонной емкости 48, включают вакуумный агрегат 27 и вакуумируют газовую полость компенсатора 4 до давления 563,4 мм рт.ст. Давление контролируют манометром абсолютного давления 49. Далее закрывают запорный вентиль 43 второй вакуумной магистрали 39 и закрывают второй запорный вентиль эталонной емкости 48.

После выполнения этих операций настраивают контактный электроманометр 42 на давление срабатывания 1200 мм рт.ст. (Рраб) и приступают к заполнению жидкостной полости компенсатора 7 теплоносителем:

- от источника давления газа 29 подают азот с необходимым давлением в третью пневмомагистраль 26;

- при необходимости открывают вентиль наддува 19 первой пневмомагистрали 23 и восстанавливают в заправочном баке 16 штатное давление вытесняющего газа (избыточное давление ~ 1,1 кгс/см2);

- с помощью заправочного приспособления 12 постепенно открывают заправочной клапан заправочного блока 9 и начинают заполнять теплоносителем жидкостную полость компенсатора 7. Подачу теплоносителя в жидкостную полость компенсатора 7 контролируют по изменению уровня теплоносителя по мерному стеклу заправочного бака 20 и по дисплею коммутационно-регистрирующего устройства 40, отображающего изменение величины давления газа в газовой полости компенсатора 4.

При заполнении жидкостной полости компенсатора 7 теплоносителем соответственно уменьшается объем газовой полости компенсатора 4 с соответствующим увеличением давления газа.

При достижении давлением газа в газовой полости компенсатора 4 значения, равного Рраб=1200 мм рт.ст., срабатывает контактный электроманометр 42 и коммутационно-регистрирующее устройство 40 по его сигналу формирует и коммутирует необходимый электрический импульс на электропневмоклапан 28. При срабатывании (открытии) электропневмоклапана 28 открывается подача газа в исполнительный орган пневмоуправляемого гидравлического вентиля 17, который перекрывает заправочную магистраль 10 и прекращает подачу теплоносителя в гидравлическую магистраль 10. Далее проводят заключительные операции:

- с помощью заправочного приспособления 12 закрывают заправочный клапан бортового заправочного блока 9;

- с помощью третьего дренажного приспособления 51 закрывают бортовой газовый дренажный клапан 52;

- отстыковывают заправочное приспособление 12, первое (37), второе (54) и третье (51) дренажные приспособления от бортовых клапанов.

На этом процесс собственно заправки гидравлической магистрали 2 будет закончен. Далее заправщик 25 и остальное заправочное оборудование приводятся в исходное состояние, разбирается схема заправки.

В результате проведенных операций в гидравлическую магистраль 2 и в жидкостную полость компенсатора заправлено штатное количество теплоносителя, а также сформирована газовая полость компенсатора 4 необходимого объема, заполненная газом со штатным рабочим давлением, соответствующим среднемассовой температуре заправленного теплоносителя.

Таким образом, на примере заправки замкнутой гидравлической магистрали наружного контура системы терморегулирования космического корабля типа «Союз» показано, что предложенный способ заправки и устройство для его осуществления позволяют обеспечить штатные параметры заправленной системы без проведения слива теплоносителя.

Это повышает надежность технологического процесса, улучшает условия труда и безопасность технического персонала с одновременным сокращением времени процесса.

Группа изобретений относится к системам терморегулирования (СТР), преимущественно, космических аппаратов, может быть использована при их подготовке к летной эксплуатации, а также в других областях. В предлагаемом способе перед заполнением отвакуумированной гидравлической магистрали рабочим телом измеряют максимальный объем (

1. Способ заправки рабочим телом гидравлической магистрали замкнутого жидкостного контура, снабженной гидропневматическим компенсатором объемного расширения рабочего тела, включающий заполнение предварительно отвакуумированной гидравлической магистрали деаэрированным рабочим телом путем вытеснения его из бака заправщика, отличающийся тем, что перед заполнением гидравлической магистрали рабочим телом измеряют максимальный объем газовой полости гидропневматического компенсатора и заполняют ее газом с давлением, большим, чем давление вытесняющего газа над зеркалом рабочего тела в баке заправщика, а после заполнения гидравлической магистрали рабочим телом измеряют среднемассовую температуру заправленного рабочего тела, после чего устанавливают в газовой полости гидропневматического компенсатора исходное давление газа, определенное из соотношения

где Pисх - исходное давление газа, устанавливаемое в газовой полости гидропневматического компенсатора;

Pраб - расчетное рабочее давление в газовой полости гидропневматического компенсатора, соответствующее измеренной среднемассовой температуре заправленного рабочего тела;

D - плотность рабочего тела;

H - высота столба рабочего тела от точки подключения жидкостной полости гидропневматического компенсатора к гидравлической магистрали до верхней точки гидравлической магистрали,

а затем заполняют рабочим телом жидкостную полость гидропневматического компенсатора, непрерывно контролируя текущее давление газа в газовой полости гидропневматического компенсатора, и при достижении величины давления значения Рраб, прекращают заполнение жидкостной полости гидропневматического компенсатора.

2. Устройство для заправки рабочим телом гидравлической магистрали замкнутого жидкостного контура, снабженной гидропневматическим компенсатором объемного расширения рабочего тела, состоящее из бортовых заправочного и дренажных клапанов и наземного заправочного оборудования, включающего заправщик с заправочным и дренажным баками, вакуумный агрегат, источник давления газа, заправочное и дренажные приспособления, контрольно-регистрирующую аппаратуру и арматуру, при этом заправочный бак заправщика через вентиль подачи рабочего тела и заправочное приспособление сообщен заправочной магистралью с бортовым заправочным клапаном, а газовая полость, образованная в заправочном баке заправщика над зеркалом рабочего тела, соединена через вентиль наддува первой пневмомагистралью с источником давления газа; дренажный бак заправщика через первое и второе дренажные приспособления связан с бортовыми дренажными клапанами соответственно первой и второй дренажными магистралями и сообщен первой вакуумной магистралью с вакуумным агрегатом, а газовая полость упомянутого гидропневматического компенсатора через бортовой газовый дренажный клапан с помощью третьего дренажного приспособления и второй пневмомагистрали связана с источниками давления газа и с помощью второй вакуумной магистрали подключена к вакуумному агрегату, отличающееся тем, что в его состав дополнительно введены пневмоуправляемый гидравлический вентиль, установленный в заправочной магистрали на участке между вентилем подачи рабочего тела и заправочным приспособлением, и третья пневмомагистраль, связывающая управляющий орган упомянутого гидравлического вентиля через электропневмоклапан с источником давления газа, а также введены коммутационно-регистрирующее устройство и электрически с ним связанный контактный электроманометр, установленный во второй пневмомагистрали на участке между третьим дренажными приспособлением и источником давления газа.

| СПОСОБ ЗАПРАВКИ ЖИДКОСТНОГО КОНТУРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2269461C2 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1998 |

|

RU2151719C1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКИХ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ, СНАБЖЕННЫХ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА | 2005 |

|

RU2297372C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2339552C1 |

| СПОСОБ ОСВЕТЛЕНИЯ САХАРОСОДЕРЖАЩЕГО СИРОПА | 2003 |

|

RU2249620C1 |

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ СРЕЗАНИЯ КУСТАРНИКА И ПОРОСЛИ | 2007 |

|

RU2332839C1 |

| US 4603732 А, 05.08.1986. | |||

Авторы

Даты

2014-03-20—Публикация

2012-07-11—Подача