Изобретение относится к способу производства целлюлозных формованных изделий аминооксидным способом.

В качестве альтернативы вискозному способу получения гидратцеллюлозного волокна в последние годы был описан ряд способов, которые предусматривают растворение целлюлозы без образования ее производных в органическом растворителе, в комбинации органического растворителя и неорганической соли или в водном рассоле.

Однако до настоящего времени применение в промышленном масштабе нашел только один способ производства таких формованных изделий. В этом способе в качестве растворителя целлюлозы используется окись третичного амина, в частности N-метилморфолин-N-оксид (ММО). Способ получения формованных изделий из раствора целлюлозы в водной окиси третичного амина получил название "аминооксидного" или "лиоцельного" процесса.

Согласно этому способу раствор целлюлозы формуют путем экструзии при помощи формовочного инструмента. Свежесформованные изделия из раствора, проходя через воздушную прослойку, попадают в осадительную ванну, в которой за счет осаждения целлюлозы из раствора образуется формованное изделие. Формованное изделие промывают и - после проводимых при необходимости дополнительных операций отделки - сушат.

Целлюлозные волокна, получаемые из таких растворов, называются формованными из раствора волокнами и получили от BISFA (Международный комитет по стандартизации искусственных волокон) общее название "лиоцелл". Способ получения лиоцельных волокон описан, например, в патенте US 4246221. Аминооксидным способом получают волокна, отличающиеся высокой прочностью, высоким модулем упругости в мокром состоянии и высокой прочностью в петле.

Хитин и хитозан представляют собой природные нетоксичные неаллергенные полимеры, способные к биологическому расщеплению, обладающие биологической активностью и совместимостью и по своему строению подобные целлюлозе. Хитин получают из панцирей ракообразных - отходов переработки крабов и креветок. В последние годы во всем мире значительно вырос интерес к возможностям использования хитина, так как хитин наряду с целлюлозой рассматривается как второй по величине сырьевой базы источник природных полисахаридов.

Хитозан, который состоит из поли-(1,4)-2-амино-2-дезокси-β-D-глюкозы, получают деацетилированием хитин-(поли-(1,4)-2-ацетамид-2-дезокси-β-D-глюкозы). С точки зрения растворимости (хитин не растворяется в воде, органических растворителях, разбавленных кислотах и щелочах) хитозан, благодаря своей растворимости в разбавленных кислотах, водном метаноле и глицерине, имеет намного большее значение.

Хитин и хитозан применяются в биотехнологии - для иммобилизации клеток и ферментов, в медицине - для лечения ран, в пищевой промышленности - в качестве пищевых добавок и консервантов, в сельском хозяйстве - для консервирования семян, в системах очистки сточных вод - в качестве флокулянта и хелатирующего агента, образующего комплексы с тяжелыми металлами.

Правда, в большинстве случаев хитин/хитозан необходимо модифицировать, чтобы повысить их растворимость в водных системах.

Применение хитозана в текстильной промышленности подразделяется на три области:

- производство волокна, состоящего на 100% из хитозана, или искусственного волокна с включением хитозана,

- отделка и покрытие текстильных волокон,

- в качестве вспомогательного технологического материала для текстильной промышленности.

Волокна из хитозана находят применение в области медицины, например, в качестве перевязочного материала и хирургического шовного материала, что связано с антибактериальными свойствами хитозана и его действием, замедляющим рост патогенных микробов. Хитин и хитозан могут энзиматически или гидролитически расщепляться собственными ферментами организма и поэтому представляют собой рассасывающиеся волокна. Ранозаживляющее действие этих природных полимеров заключается в постепенном выделении из них М-ацетилглюкозамина, дермукополисахаридной формы организации коллагена, а также в положительном влиянии на рост ткани в процессе заживления раны.

Правда, недостатком волокон, состоящих на 100% из хитозана, является то, что в сухом состоянии они имеют низкую прочность (волокна из хитозана производства фирмы Innovative Technology Ltd., Уинсфорд, Англия: линейная плотность 0,25 текс; прочность волокна в кондиционированном состоянии 9 сН/текс, удлинение волокна в кондиционированном состоянии 12,4%; волокна из хитозана производства фирмы Korea Chitosan Co. LTD: прочность волокна в кондиционированном состоянии 15 сН/текс; удлинение волокна в кондиционированном состоянии 26%) и резко выраженную ломкость, а их прочность в мокром состоянии составляет лишь 30% от прочности сухого волокна. Поэтому либо к другим искусственным или синтетическим волокнам подмешивают волокна из хитозана, либо хитозан добавляют в прядильную массу уже в процессе производства волокон, например, из вискозы.

В промышленных масштабах выпускаются вискозные волокна с включением в состав волокна хитина/хитозана (далее - "вискозное волокно с добавлением хитозана"), например, волокна, известные под торговым названием "Crabyon" (производства фирмы Omikenshi Co) и "Chitopoly" (производства фирмы Fuji Spinning Co). Производятся эти волокна путем диспергирования в воде хитозана или ацетилированного хитозана в виде порошка с размером частиц менее 10 мкм в количестве от 0,5 до 2 мас.% и добавления этой дисперсии в вискозный прядильный раствор (патент US 5320903). Далее волокна изготавливают обычным вискозным или полинозным способом.

Другие способы производства вискозного волокна с примесью хитозана описаны в патенте US 5756111 (дорогостоящие процессы предварительного растворения и дорастворения при низкой температуре, для получения щелочных хитин-хитозановых растворов, добавляемых в вискозный раствор) и в патенте US 5622666 (добавление в вискозный прядильный раствор микрокристаллического хитозана и водо- и/или щелочерастворимого природного полимера, например альгината натрия, способного образовывать с хитозаном ионные связи, в виде дисперсии).

Вискозные волокна с добавлением хитозана обладают повышенным сродством к красителям, повышенными влагоудерживающей способностью, фунгицидными и дезодорирующими свойствами, хотя так же, как и чисто вискозным волокнам, им свойственна низкая прочность в мокром состоянии. Поскольку хитозан препятствует росту вредных для кожи бактерий и устраняет аллергические эффекты, ткани из вискозного волокна с добавлением хитозана, например из волокна "Chitopoly", особенно показаны страдающим кожными заболеваниями.

Недостаток всех описанных выше способов заключается в том, что в получаемых ими волокнах содержатся мельчайшие частицы хитозана, так как хитозан в прядильной массе нерастворим.

Вторичная агломерация или неравномерное распределение хитозана в прядильной массе ведет к ухудшению прядомости последней, и формование волокон с малой линейной плотностью становится крайне затруднительным. По этой причине невозможно и повышение количества добавляемого хитозана, так как при этом сразу же наступает потеря текстильных характеристик, либо уже в процессе формования происходят частые обрывы нитей. Кроме того, поскольку хитозан растворяется в кислотах, в осадительной ванне волокно теряет часть хитозана. Для включения хитозана в состав волокон необходимы дополнительные дорогостоящие операции.

Впоследствии также предпринимались попытки включения хитозана в состав формуемых из раствора целлюлозных волокон, получаемых аминооксидным способом, в особенности - из-за высокой прочности лиоцельных волокон в мокром и сухом состоянии.

В публикации DE 19544097 описан способ производства формованных изделий из полисахаридных смесей путем растворения целлюлозы и второго полисахарида в органическом смешивающимся с водой растворителе полисахаридов (предпочтительно ММО), который также может содержать второй растворитель.

Для образования раствора используют целлюлозу и/или по меньшей мере одно водорастворимое производное целлюлозы, а в качестве второго полисахарида - по меньшей мере один полисахарид, отличающийся от них повышенной водорастворимостью. В качестве третьего полисахарида могут использоваться хитин, хитозан, N- или O-гидроксиалкилированное или же карбоксиалкилированное производное хитина или хитозана. В примерах осуществления известного способа описано получение двух типов целлюлозного волокна с добавлением хитозана, причем в каждом случае помимо ММО используется второй растворитель, а в композицию добавляют карбоксиалкилированный хитозан. В рассматриваемом патентном документе заявлено применение волокна для формованных изделий с бактерицидными и фунгицидными свойствами в качестве средства образования комплексов с водой и тяжелыми металлами.

Далее, в публикации KR-A 9614022 описано производство хитин-целлюлозных волокон, называемых "Chitulose", путем растворения хитина и целлюлозы в растворителе из группы диметилимидазолин/LiCl, дихлорацетат/хлоруглеводород, диметилацетамид/LiCl, N-метилпирролидон/LiCl, с получением нитей способом мокрого формования. В патентных притязаниях этой публикации ММО не упоминается.

В публикации ЕР-А 0883645 среди прочих признаков заявлено добавление в раствор хитозана в качестве модифицирующего соединения для повышения эластичности оболочек для продуктов питания. Такие модифицирующие соединения должны поддаваться смешению с раствором целлюлозы, ММО и воды.

В публикации DE-A 10007794 описано производство полимерных композиций, содержащих способный к биологическому расщеплению полимер и материал из водорослей и/или панцирей морских животных, а также производство из таких композиций формованных изделий.

В этой публикации заявлено также добавление материала из водорослей, моллюсков в виде порошка, в измельченном и суспендированном или в жидком виде в раствор целлюлозы, приготовленный лиоцельным способом. Далее, этот материал также может добавляться во время измельчения сухой целлюлозы или после него, а также на любой стадии производственного процесса. Несмотря на включение этой добавки получаемые волокна демонстрируют такие же текстильно-механические свойства, как и без добавки. В примерах осуществления известного способа описаны только лиоцельные волокна, в состав которых включены бурые водоросли, причем для приготовления прядильной массы смешивают муку из бурых водорослей, ММО, целлюлозу и стабилизатор, и смесь нагревают до 94°С.

Кроме того, в заключительном докладе "Erzeugnisse aus Polysaccharidverbunden" (Taeger, E.; Kramer, H.; Meister, F.; Vorwerg, W.; Radosta, S; TITK-Thüringisches Institut für Textil- und Kunststoff-Forschung, 1997, стр.1-47, № статьи FKZ95/NR 036 F) описано растворение хитозана в разбавленных органических или неорганических кислотах с последующим его осаждением из водного раствора ММО. Таким образом получают суспензию мелких кристалликов хитозана в растворе целлюлозы, из которого затем формуют волокна. Согласно этому документу хитозан и после растворения целлюлозы, остается в растворе в виде мелких кристалликов. Из-за этого состав волокна представляет собой микрогетерогенную двухфазную систему. Прочность такого волокна незначительна (при 10%-ном содержании хитозана прочность волокна в кондиционированном состоянии составляет 19,4 сН/текс, удлинение волокна в кондиционированном состоянии - 11,5%).

Обычные сорта хитозана стандартного качества, получаемые в условиях промышленного производства, не растворяются в растворах воды, ММО и целлюлозы, а прядильные массы, получаемые описанным способом, содержат в растворе целлюлозы частицы хитозана в виде второй фазы. Кроме того, мельчайшие частицы хитозана в прядильном растворе набухают, что вызывает проблемы при формовании и ведет к забиванию фильер формовочного инструмента.

В основу настоящего изобретения положена задача создания способа производства лиоцельного волокна, у которого хитозан или соль хитозана введена в целлюлозную матрицу и/или находится на поверхности волокна. Такой способ должен быть лишен отмеченных выше недостатков уровня техники. В другом своем аспекте настоящее изобретение относится к таким лиоцельным волокнам.

Эта задача решается в предлагаемом способе производства целлюлозных формованных изделий аминооксидным способом, включающим формование раствора целлюлозы в водной окиси третичного амина, осаждение целлюлозы из сформованного раствора, а также промывку и сушку полученного таким образом формованного изделия. Предлагаемый способ отличается тем, что в раствор целлюлозы и/или его исходный компонент добавляют полимер хитозония, и/или формованное изделие перед сушкой обрабатывают полимером хитозония, причем полимер хитозония практически полностью растворим в стандартном прядильном растворе.

В литературе не существует единого определения, позволяющее провести различие между хитином и хитозаном.

Для целей изобретения термин "хитин" должен означать β-1,4-связанный (с β-1,4-связями) полимер 2-ацетамидо-2-дезокси-D-глюкозы со степенью деацетилирования 0%. Далее, для целей изобретения термин "хитозан" означает по меньшей мере частично деацетилированный {3-1,4-связанный (с β-1,4-связями) полимер 2-ацетамидо-2-дезокси-D-глюкозы.

Термин "полимер хитозония" означает соль хитозана с неорганической и/или органической кислотой.

Для целей настоящего изобретения термин "полимер" охватывает также низкомолекулярные олигомеры деацетилированной 2-ацетамидо-2-дезокси-D-глюкозы или ее соли со средней степенью полимеризации 2.

Под "исходными компонентами" раствора целлюлозы подразумеваются исходные или промежуточные продукты приготовления раствора целлюлозы, как, например, применяемая целлюлоза (клетчатка), окись третичного амина или суспензия целлюлозы в водной окиси третичного амина.

Под "ММО" понимается N-метилморфолин-N-оксид.

Под стандартным прядильным раствором понимается прядильный раствор, имеющий следующий состав: 13 мас.% целлюлозы, 77 мас.% ММО, 10 мас.% воды и 0,1 мас.% (по отношению ко всему раствору) обычного стабилизатора, и получаемый способами, раскрытыми в приведенных примерах осуществления изобретения.

Под выражением "практически полностью растворим" понимается тот случай, когда при исследовании под микроскопом, описанном в примерах осуществления изобретения, в стандартном прядильном растворе с содержанием полимера хитозония до 10 мас.% по отношению к целлюлозе нерастворенные частицы полимера хитозония по существу не видны. Для целей настоящего изобретения желеобразные частицы полимера хитозония считаются растворенными частицами.

Неожиданно было установлено, что определенные полимеры хитозония обладают растворимостью в растворе целлюлозы в окиси третичного амина. Если такие полимеры хитозония добавить в раствор целлюлозы или его исходный компонент, то они равномерно или гомогенно распределятся в растворе ММО, воды и целлюлозы и под микроскопом уже будут неотличимы от целлюлозной матрицы.

Известно, что хитозан образует со многими органическими и неорганическими кислотами водорастворимые хитозониевые соли, в литературе также называемые полимерами хитозония, которые выделяют в порошкообразном виде различными способами, например лиофилизацией или сушкой распылением. Получение и применение этих полимеров хитозония известно из литературных источников и описано в многочисленных патентах. Кроме того, полимеры хитозония производятся в промышленных масштабах и поставляются на рынок.

Было установлено, что в качестве полимеров хитозония особенно подходящими являются полимеры со степенью деацетилирования от 10 до 100%, предпочтительно от 50 до 90% и с молекулярной массой от 1 до 10000 кДа, предпочтительно от 1 до 1500 кДа.

Из источников "Dry Chitosan Salts and Complexes of Aliphatic Carboxylic Acids", P.R.Austin и S.Sennett, "Chitin in Nature and Technology", под ред. R.Muzzarelli, C.Jeuniaux; G.W.Gooday, Plenum Press New York, стр.279-286, известно, что полимеры хитозония также могут находиться в форме, в которой имеется избыток кислоты в виде сольвата или комплекса. Оказывается, что полимеры хитозония с содержанием солей более 0,4, предпочтительно от 0,5 до 2,5 обладают хорошей растворимостью в ММО и потому особенно подходят для использования в предложенном способе. При этом содержание солей выражается через отношение молей кислоты на один моль хитозана.

Получение полимеров хитозония также описывается, например, в патентах US 4929722, US 4946870 и US 5900479.

Предпочтительно применяются полимеры хитозония, предлагаемые на рынке, например ацетаты хитозана, хлориды хитозана, цитрат хитозана или лактат хитозана. Полимеры хитозония не раздражают кожу, способствуют заживлению ран и обладают мягким антибактериальным действием. Особенно предпочтительным является применение хлорида хитозана.

При распылении на область ожога растворы ацетата хитозана образуют ранозаживляющую защитную пленку (US 4929722).

Использование полимеров хитозония в качестве средства для обработки волокон описывается в патенте US 5900479 и публикациях WO 00/49219 и WO 01/34897.

В этих публикациях полимер хитозония за счет повышения значения рН по меньшей мере до рН>5,5, предпочтительно до рН≥6,6 делается нерастворимым в воде, т.е. соль хитозония в катионной форме снова переводится в соответствующий хитозан/хитин (WO 92/09636). Еще одним способом преобразования полимера хитозония в N-ацилглюкозоаминовый полимер является легкая термическая обработка (100-130°С), описанная в патенте US 5900479.

Полимер хитозония может добавляться в раствор целлюлозы при концентрации от 1 до 50 мас.%, предпочтительно 1-10 мас.% по отношению к целлюлозе. Полимер хитозония может добавляться в твердом виде, например, в виде порошка, или в виде раствора или суспензии.

Снимки целлюлозного раствора, приготовленного с добавлением полимера хитозония, сделанные при помощи микроскопа (микроскоп для наблюдений в проходящем свете фирмы Olympus, модель ВН-2, съемки проводились с поляризационным светофильтром при 100- и 400-кратном увеличении), показывают, что полимер хитозония распределен в растворе равномерно и неотличим от целлюлозной матрицы.

Из такого раствора известным способом производят формованные изделия, например лиоцельное волокно.

В еще одном предпочтительном варианте осуществления предложенного способа формованные изделия, полученные из раствора целлюлозы (например, волокна) перед сушкой обрабатывают раствором или суспензией полимера хитозония. В этой связи, когда речь идет о лиоцельных волокнах, волокна в этом состоянии называют "ранее не сушившимися".

Содержание полимера хитозония в растворе или суспензии для обработки изделий предпочтительно составляет от 0,1 до 10 мас.%, преимущественно от 0,5 до 3 мас.%.

Значение рН осадительной ванны, используемой при производстве формованных изделий аминооксидным способом, которое обычно больше или равно 7, и последующая сушка формованных изделий в принципе достаточны для того, чтобы снова перевести полимер хитозония, содержащийся в формованном изделии или нанесенный на него, в соответствующий хитозан.

Однако для того, чтобы все катионные группы снова гарантированно стали аминными группами, формованное изделие, имеющее в своем составе и/или на своей поверхности полимер хитозония либо к этому времени частично или полностью восстановленный из него хитозан, подвергают обработке щелочью, предпочтительно раствором соды в концентрации 20 г/л, с последующим промыванием до нейтральной реакции. Эту обработку предпочтительно проводить в процессе производства на ранее не сушившихся формованных изделиях, но можно и впоследствии - на высушенных формованных изделиях.

Кроме того, вместо обработки щелочью или дополнительно к ней с этой целью может проводиться обработка изделий перегретым паром.

Для непрерывной обработки ранее не сушившихся лиоцельных волокон нарезанные и промытые от ММО волокна с определенной влажностью, например устанавливаемой путем отжима и составляющей от 50 до 500%, находясь в хаотично переплетенном состоянии (в форме нетканого материала) на подвижном ленточном сите, вводятся в контакт с ванной, содержащей растворенный в воде полимер хитозония, и насыщаются (пропитываются) раствором, например, путем орошения. После такой пропитки нетканый материал отжимают до заданной влажности, составляющей 50-500%, а выжатую отделочную жидкость возвращают в цикл пропитки. Затем для фиксации полимера хитозония нетканый материал вводят в контакт с щелочью (например, орошением) и/или обрабатывают перегретым паром, после чего промывают до нейтральной реакции.

В другом предпочтительном варианте осуществления изобретения формованное изделие до сушки или после нее подвергают обработке сшивающим агентом. Если формованное изделие обрабатывалось раствором или суспензией полимера хитозония, обработку сшивающим агентом целесообразно проводить после обработки полимером хитозония.

Обработка волокон сшивающим агентом в щелочной среде позволяет не проводить дополнительную стадию обработки волокон щелочами. Кроме того, обработку волокон перегретым паром целесообразно проводить после обеих стадий обработки, т.е. после обработки раствором или суспензией полимера хитозония, а также обработки сшивающим агентом.

Подходящие сшивающие агенты описаны, например, в публикации WO 99/19555.

Настоящее изобретение также относится к раствору целлюлозы в окиси третичного амина, содержащему полимер хитозония, который практически полностью растворим в стандартном прядильном растворе.

Из предложенных растворов можно известным способом изготавливать формованные изделия, которые, как поясняется выше, содержат полимер хитозония или хитозан и обладают отличными технологическими качествами.

Соответственно, изобретение относится и к формованным изделиям, изготавливаемым предложенным способом, в частности к изделиям в форме волокон.

В отличие от уровня техники (см., в частности, Заключительный доклад FKZ 95 № 036 F) предложенные волокна, несмотря на содержание в них до 10 мас.% хитозана, характеризуются отличными текстильными качествами. Эти волокна демонстрируют отличную прядомость - изобретение позволяет прясть волокна с низкой линейной плотностью, - а также присущие лиоцеллу высокие механические качества как в сухом, так и мокром состоянии, и даже без авиважа имеют высокую эластичность (мягкость на ощупь).

Кроме того, предложенные волокна обладают повышенной влагоудерживающей способностью, повышенным влагопоглощением, повышенной окрашиваемостью, а также легким антимикробным и ранозаживляющим, кровоостанавливающим действием.

ПРИМЕРЫ

Приготовление стандартного прядильного раствора

Стандартный прядильный раствор получают известным способом из суспензии, содержащей целлюлозу (клетчатку), стабилизатор, ММО (60%-ный водный раствор), а также соответствующую добавку (полимер хитозония).

Растворы готовят в мешалке модели HKD-T 0,6 фирмы IKA Labortechnik, получая из этой смеси целлюлозы, воды, ММО и стабилизатора, а также добавки раствор заданного состава, который был описан выше, посредством выпаривания в вакууме избытка воды, причем получение раствора длится 60-70 минут при температуре 100-110°С.

Сначала эту смесь ММО, воды, целлюлозы, стабилизатора и добавки в течение одного часа перемешивают в мешалке при комнатной температуре и абсолютном давлении 250 мбар (пропитка).

Затем температуру по термостату устанавливают на 130°С. Через 5 минут после достижения температуры смеси 70°С абсолютное давление каждые последующие 5 минут снижают на 25 мбар, пока оно не станет равным 50 мбар. Примерно через 60-70 мин при температуре смеси 100-110°С из раствора отгоняют соответствующее количество воды, вакуум снимают и проводят оценку качества раствора.

Исследование стандартного прядильного раствора под микроскопом

Оценку качества раствора проводят при помощи микроскопа фирмы Olympus, модель ВН-2, с использованием поляризационного светофильтра при 100-кратном увеличении.

На фиг.1 представлен снимок стандартного прядильного раствора, не содержащего добавок. На снимке не заметно нерастворенных частиц.

На фиг.2 представлен снимок стандартного прядильного раствора, содержащего 5 мас.% (по отношению к целлюлозе) полимера хитозония в соответствии с Примером 5. И на этом снимке не видно никаких нерастворенных частиц, а лишь содержащиеся в растворе пузырьки воздуха.

На фиг.3 представлен снимок стандартного прядильного раствора, содержащего 10 мас.% (по отношению к целлюлозе) полимера хитозония в соответствии с Примером 1. Видны маленькие желеобразные частицы полимера хитозония. Такие частицы для целей настоящего изобретения считаются растворенными.

На фиг.4 представлен снимок стандартного прядильного раствора, содержащего 20 мас.% (по отношению к целлюлозе) нерастворенной добавки. Отчетливо видны нерастворенные нежелеобразные частицы добавки.

Определение влагоудерживающей способности (БУС) волокон

Влагоудерживающая способность определяется как поглощение влаги определенным количеством волокон за счет их набухания и измеряется в процентном отношении к весу волокон в сухом состоянии.

В сосуд для центрифугирования помещают образец волокна массой 0,5 г. В сосуд заливают деионизированную воду до подтекания жидкости снизу и затем еще раз заполняют деионизированной водой до края и оставляют на 5 мин. Сосуд для центрифугирования закрывают пробкой и помещают в сосуд-держатель.

Затем на центрифуге (модель Universal фирмы Hettich) в течение 15 мин проводят центрифугирование при частоте вращения 3000 об/мин. Далее волокна помещают в бюксу и взвешивают, получая вес во влажном состоянии М1. Затем волокна сушат 12 часов в камерной сушилке с циркуляцией воздуха при 60°С и после охлаждения в эксикаторе взвешивают, получая вес в сухом состоянии М2.

Влагоудерживающую способность ВУС (%) рассчитывают по формуле (М1-М2)×100/М2.

Хлорид олигосахарида хитозана

В приведенных ниже примерах использовался олигосахарид хитозана производства фирмы Primex, тип 2, партия № G000825-4K:

Форма: высушенный распылением порошок=хлорид олигосахарида хитозана

Содержание олигосахарида хитозана: 70,1%.

Влажность: 8,4%.

Зола: 21,6%.

Степень деацетилирования: 69%.

Средняя молекулярная масса: 2,5 кДа.

Степень полимеризации DP: 12,7.

Содержание N: 6,2%.

Пример 1.1

Растворы целлюлозы (прядильные массы) готовят, как описано в разделе "Приготовление стандартного прядильного раствора".

Состав прядильной массы:

С целью производства волокна для приготовления прядильной массы применялся прибор для определения индекса расплава фирмы Davenport, использующийся в переработке пластмасс. Этот прибор состоит из подогреваемого цилиндра с регулированием температуры, в который загружается прядильная масса. Посредством одного поршня, который в оригинальном исполнении прибора нагружается другим поршнем (в применявшемся доработанном варианте прибора привод поршня осуществляется шаговым электродвигателем), прядильная масса продавливается через фильеру, расположенную на нижней стороне цилиндра. Прядильную массу экструдировали при температуре формования 125°С и интенсивности экструзии 0,03 г/отверстие в мин через фильеру с одним отверстием диаметром 100 мкм, и после прохождения воздушной прослойки размером 30 мм нить осаждалась в водяной ванне (температура 23°С, длина 20 см). После 15 минут вымывания остатков ММО полученная нить сушилась в камерной сушилке с циркуляцией воздуха при 60°С. Способ позволяет без проблем формовать волокна с линейной плотностью 0,9 дтекс.

Были получены следующие волокна:

Пример 1.2

В котле с мешалкой из 78%-ного ММО в количестве 3433 г, целлюлозы в количестве 455 г, 0,05% стабилизатора (по отношению к целлюлозе) и, соответственно, 1 мас.%, 3 мас.% и 10 мас.% хлорида олигосахарида хитозана (по отношению к целлюлозе) посредством выпаривания избытка воды были приготовлены прядильные массы следующего состава:

76,3% ММО / 10,5% воды /13% целлюлозы / 0,13% хлорида олигосахарида хитозана,

76,1% ММО / 10,4% воды / 12,9% целлюлозы / 0,39% хлорида олигосахарида хитозана и

75,4% ММО / 10,3% воды / 12,8% целлюлозы / 1,29% хлорида олигосахарида хитозана.

Прядильные массы в каждом случае экструдировали при температуре 120°С и интенсивности экструзии 0,03 г/отверстие в мин через фильеру с 589 отверстиями диаметром 100 мкм, вытягивались в воздушной прослойке длиной 15 мм с обдувкой влажным воздухом (относительная влажность воздуха 40%, температура 26°С, расход воды - 10 г на куб.метр воздуха), и целлюлоза осаждалась в водной осадительной ванне.

После 30 мин промывания от остатков ММО нить разрезали на штапели длиной 40 мм и высушили при 60°С. Перед сушкой часть нарезанного волокна при комнатной температуре в течение 15 минут обрабатывали раствором, содержавшим соду в концентрации 20 г/л, при модуле ванны 1:20, промыли до нейтральной реакции и затем высушили при 60°С.

Были получены следующие волокна:

1% олигосахарида хитозана по отношению к целлюлозе

3% олигосахарида хитозана по отношению к целлюлозе

10% олигосахарида хитозана по отношению к целлюлозе

По сравнению со стандартным лиоцельным волокном полученные волокна имеют значительно более высокую окрашиваемость, как это показано ниже:

Испытание на окрашиваемость.

Образец сухих волокон массой 0,5 г в течение одного часа при 80°С окрашивали красителем Lanaset Marine R при концентрации красителя 0,5% (по отношению к целлюлозе) и модуле ванны 1:20, промыли, просушили и прочесали. Окрашенные образцы были проверены на белизну при помощи колориметра фирмы Cielab.

В отношении показателя яркости L* (стандарт белизны L*=100, т.е. чем ниже L*, тем темнее образец) волокно с содержанием хитозана продемонстрировало на 30% более высокую окрашиваемость. Внешне это различие отчетливо заметно невооруженным глазом: образец стандартного лиоцельного волокна имеет небесно-голубой цвет, а волокно с содержание хитозана - синий.

Хлорид хитозана

В приведенных ниже примерах использовался хитозан производства фирмы Primex, партия № G0111121-1.

Форма: высушенный распылением порошок=хлорид хитозана

Влажность: 12,9%.

Зола: 4,44%.

Степень деацетилирования: 55,3%.

Средняя молекулярная масса: 3533 кДа

Содержание N: 6,02%.

Пример 2.1

Прядильные массы готовят, как описано в разделе "Приготовление стандартного прядильного раствора".

Состав прядильной массы (мас.%): 76,5% ММО, 13% целлюлозы, 0,1% стабилизатора, 1% хлорида хитозана по отношению к целлюлозе, 10,5% воды.

Волокна формовали в соответствии с Примером 1.1.

Были получены следующие волокна:

1% хлорида хитозана

5% хлорида хитозана

На фиг.5 представлен снимок прядильной массы 6 под микроскопом. Нерастворенные частицы отсутствуют.

Пример 2.2

Как описано в примере 1.2, были получены лиоцельные волокна с содержанием 2% хлорида хитозана по отношению к целлюлозе:

Пример 2.2

Пример 3 - хлорид хитозана

В приведенном ниже примере использовался олигомер хитозана производства фирмы Primex, партия №G020418-1K.

Форма: высушенный распылением порошок=хлорид хитозана.

Влажность: 8,3%.

Зола: 6%.

Степень деацетилирования: 40%.

Средняя молекулярная масса: 1,133 кДа.

Степень полимеризации DP: 12,7.

Содержание N: 6,46%.

Как было описано в примере 1.1, были получены лиоцельные волокна с содержанием 5 мас.% хлорида хитозана по отношению к целлюлозе:

5% хлорида хитозана по отношению к целлюлозе

На фиг.6 представлен снимок прядильной массы 8 под микроскопом. Нерастворенные частицы отсутствуют.

Все полученные лиоцельные волокна с содержанием хитозана были сфотографированы под флюоресцентным микроскопом: при этом хитозан, введенный в состав волокна, во всех образцах может быть визуализирован.

Методика

Образец волокна массой 0,05 г обрабатывают раствором флюоресцентного изотиоцианата в количестве 1 г, который был приготовлен разведением концентрированного раствора 10 мг флюоресцентного изотиоцианата в 1 мл этилового спирта в буферном растворе уксусной кислоты/ацетата натрия в соотношении 1:10000. Волокна смешали сданным раствором и обрабатывали им в течение одного часа, с последующим пятикратным промыванием деионизированной водой и однократным промыванием этиловым спиртом, высушили при 60°С и исследовали под флюоресцентным микроскопом с 40-кратным увеличением (производства фирмы Olympus, модель ВХ51). Присутствие хитозана выявляется по зеленой флюоресцирующей окраске.

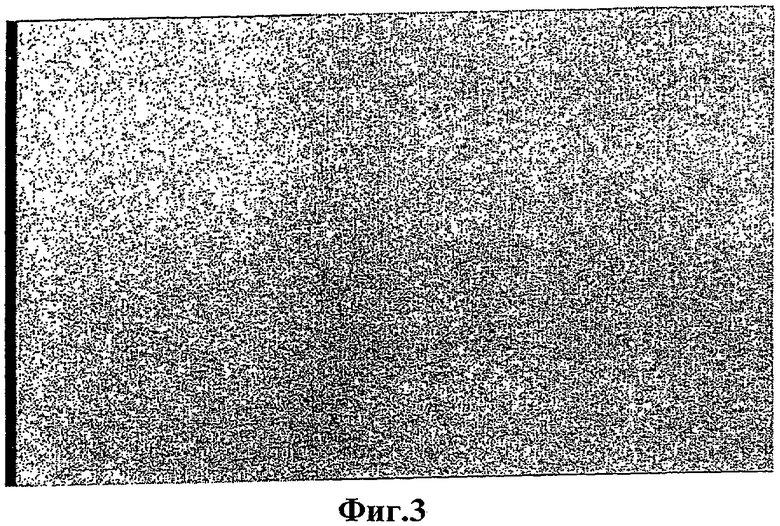

Пример 4 - Обработка ранее не сушившегося волокна

В рассматриваемых ниже примерах использовался хлорид олигосахарида хитозана производства фирмы Primex, тип 2, партия № G000825-4K, содержание N-6,183%.

Сначала были приготовлены растворы хлорида олигосахарида хитозана в воде (с содержанием хлорида олигосахарида хитозана соответственно 1, 2 и 3 мас.%), рН которых был доведен до 5,70 добавлением 10%-ной уксусной кислоты.

Ранее не сушившееся лиоцельное волокно линейной плотностью 1,3 дтекс в количестве 10 г пропитывают в течение 5 минут раствором хлорида олигосахарида хитозана при комнатной температуре и модуле ванны 1:20, после чего отжимают давлением 1 бар. Затем для фиксации хитозана образец волокна либо

- пропаривают в течение 5 минут при 100°С и промывают, или

- обрабатывают щелочью (при модуле ванны 1:20, в течение 15 минут при комнатной температуре, концентрация соды в растворе 20 г/л) и промывают, или

- пропаривают, обрабатывают щелочью и промывают.

Результаты экспериментов сведены в нижеследующей таблице:

Некоторые данные полученных волокон сведены в нижеследующей таблице:

Пример 5

В рассматриваемых ниже примерах использовался олигосахарид хитозана производства фирмы Primex, тип 2, партия №G020304-2K.

Форма: высушенный распылением порошок=хлорид хитозана.

Влажность: 10%.

Зола: 0,72%.

Степень деацетилирования: 77%.

Средняя молекулярная масса: 4,06 кДа.

Содержание N: 7,03%.

Сначала были приготовлены растворы хлорида олигосахарида хитозана в воде (3 мас.%). рН растворов составил 4,6.

Ранее не сушившееся лиоцельное волокно линейной плотностью 1,3 дтекс в количестве 10 г в течение 5 минут пропитывают раствором хлорида олигосахарида хитозана при комнатной температуре и модуле ванны 1:10, после чего отжимают давлением 1 бар. Затем для фиксации хитозана обработанный образец волокна или пропаривают, или обрабатывают щелочью, аналогично Примеру 4.

Результаты экспериментов сведены в нижеследующей таблице:

Некоторые данные полученных волокон сведены в нижеследующей таблице:

Пример 6 - обработка сшивающим агентом

Ранее не сушившееся лиоцельное волокно пропитали раствором хлорида олигосахарида хитозана и отжали давлением 1 бар, как описано в Примере 5.

Затем волокно в течение 3 минут при комнатной температуре и модуле ванны 1:20 пропитывали раствором, содержавшим 20 г/л натриевой соли 2,4-дихлор-6-гидрокси-1.3.5-триазина (NHDT) и 16 г/л NaOH. После пропитки волокно отжали давлением 3 бар, подвергли 5-минутной термической обработке водяным паром при 100°С, промыли до нейтральной реакции и высушили.

Для волокна, пропитанного раствором хлорида олигосахарида хитозана, без обработки сшивающим агентом содержание хитозана составляет 2,15%, а показатель истираемости в мокром состоянии - 60. Показатель истираемости в мокром состоянии определяется, например, способом, описанным в публикации WO 99/19555.

Волокно же, обработанное как раствором хлорида олигосахарида хитозана, так и NHDT, имеет показатель истираемости в мокром состоянии 499.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ МНОГОКОМПОНЕНТНЫХ ВОЛОКОН | 2007 |

|

RU2431004C2 |

| ОГНЕСТОЙКИЕ ФОРМОВАННЫЕ ТЕЛА ИЗ ЦЕЛЛЮЛОЗЫ, ПОЛУЧЕННЫЕ СПОСОБОМ ПРЯМОГО РАСТВОРЕНИЯ | 2015 |

|

RU2662477C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН И ПЛЕНОК | 1992 |

|

RU2061115C1 |

| ОКРАШЕННОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2237760C2 |

| ПРИМЕНЕНИЕ ЛИОЦЕЛЬНОГО ВОЛОКНА | 2016 |

|

RU2720084C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2075560C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ ЦЕЛЛЮЛОЗЫ ИЗ ПРОЦЕССА ПРЯДЕНИЯ | 2020 |

|

RU2819018C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2278188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2174166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ СМЕСЕВЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ И СОПОЛИМЕРА ПАН В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ (ВАРИАНТЫ) | 2019 |

|

RU2707600C1 |

Изобретение относится к способу производства целлюлозных формованных изделий аминооксидным способом, включающим формование раствора целлюлозы в водной окиси третичного амина, осаждение целлюлозы из сформованного раствора, а также промывку и сушку полученного таким образом формованного изделия. В раствор целлюлозы и/или его исходный компонент добавляют полимер хитозония, и/или формованное изделие перед сушкой обрабатывают полимером хитозония, причем полимер хитозония состоит из хитозановой соли с неорганической и/или органической кислотой и практически полностью растворим в стандартном прядильном растворе. Также изобретение касается раствора целлюлозы в окиси третичного амина и формованного изделия. 3 н. и 11 з.п. ф-лы., 11 табл., 6 ил.

| KR 2002036398 А, 16.05.2002 | |||

| Устройство для электрического разрушения горных пород | 1974 |

|

SU464700A1 |

| WO 9707266 А, 27.02.1997 | |||

| JP 07102079 А, 18.04.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2142523C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН И ПЛЕНОК | 1992 |

|

RU2061115C1 |

Авторы

Даты

2008-02-27—Публикация

2003-07-04—Подача