Изобретение касается способа получения целлюлозных многокомпонентных волокон с уменьшенной набухаемостью и повышенной стойкостью к мокрому истиранию.

Уровень техники

Вискозные волокна вследствие включения второго компонента могут претерпевать значительное повышение набухаемости, проявляемое в возможности удерживания воды (WRV) (ВУВ) (M. Einzmann et al.; Lenzinger Berichte 84 (2005) 42-49). Примеры уменьшения ВУВ неизвестны.

Добавление второго полимера к раствору целлюлозы в N-метилморфолин-N-оксид-моногидрате (NMMO) способствует получению лиоцельных волокон с дискретным введением второго компонента в поры системы, которые имеют повышенную набухаемость независимо от того, обладает ли второй компонент гидрофильными или гидрофобными свойствами (M. Einzmann et al.; Lenzinger Berichte 84 (2005) 42-49; F. Meister et al.; Lenzinger Berichte 78 (1998) 59-64; Ch. Michels; Abschlussbericht zum BMWA-Projekt “Modelluntersuchungen zum Lyocell-Prozess”, Reg.Nr. 1077/03 (2005) 13-19).

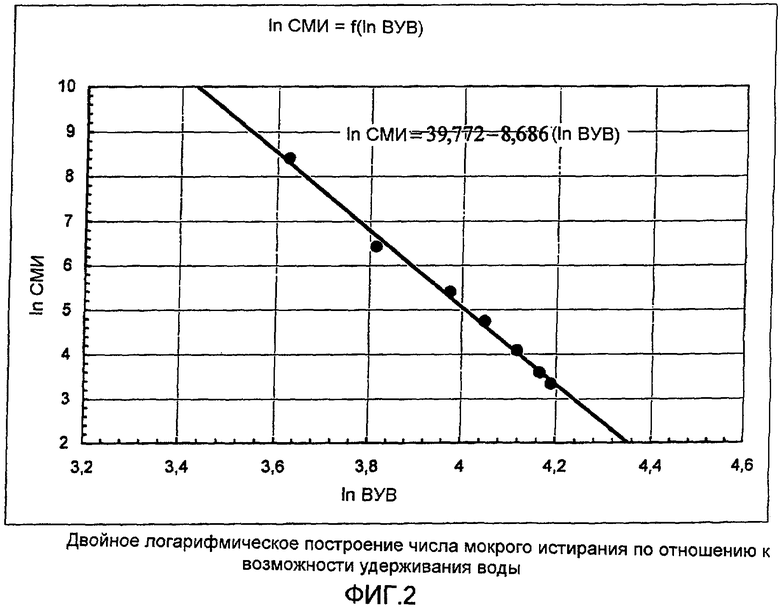

В международной заявке WO 98/09009 описывают добавку линейных синтетических полимеров, например полиэтилена НП, к раствору целлюлозы в NММО. Хотя добавленный полимер является гидрофобным и при диспергировании существует в расплавленном виде (рабочие температуры выше температуры плавления добавляемого полимера), в этом случае также происходит образование островков матричной структуры с неизменной или повышенной набухаемостью. Исследования лиоцельных волокон или модифицированных лиоцельных волокон показали, что между их ВУВ и стойкостью к мокрому истиранию (NSB) (СМИ) существует двойная логарифмическая связь (Ch. Michels; Abschlussbericht zum BMWA-Projekt “Modelluntersuchungen zum Lyocell-Prozess”, Reg.Nr. 1077/03 (2005) 21).

Только с помощью последующего получения производных целлюлозного волокна с гидрофобными заместителями достигают снижения набухаемости и повышения СМИ.

Способы получения лиоцельных волокон из ионных жидкостей описаны в патенте Германии DE 10 2004 031 025 B3, причем эти целлюлозные волокна характеризуются набухаемостью, сравнимой с лиоцельными волокнами, изготовленными по процессу в NММО.

В международной заявке WO 2005/098546 А2 описывают получение смесей из, по меньшей мере, двух различных полимеров или сополимеров с, по меньшей мере, одной ионной жидкостью. При этом полимеры в отдельности растворяют непосредственно в почти безводных ионных жидкостях, полимерные растворы смешивают и получают поливные пленки из полимерной смеси осаждением с водными средами и характеризуют их. Получение волокон не описано, также не приводят свидетельств о набухаемости полученных полимерных смесей.

Задача изобретения

Задачей данного изобретения является создание простого способа получения целлюлозных многокомпонентных волокон с уменьшенной набухаемостью и повышенной стойкостью к мокрому истиранию.

Эта задача в способе согласно изобретению решается тем, что 75-25 объемных % целлюлозы и 25-75 объемных %, по меньшей мере, одного другого волокнообразующего полимерного компонента диспергируют в водосодержащей ионной жидкости при добавлении стабилизаторов, удаляют максимально воду при помощи сдвига, подвода тепла и вакуума, полученный микроскопически гомогенный раствор формуют через, по меньшей мере, одну фильеру в волокно/пучок волокон, направляют его через кондиционированный зазор при вытягивании, осаждают ориентированную струю раствора путем обработки термостатированным раствором, который смешивают с ионной жидкостью, который представляет собой осадитель для целлюлозы и другого волокнообразующего полимерного компонента, при спинодальном расслоении, удаляют ориентированные струи раствора из осадительной ванны и затем подвергают последующей обработке.

Неожиданно было найдено, что ионные жидкости, которые содержат целлюлозу и определенный волокнообразующий полимер, как, например, полиакрилонитрил (ПАН) или сополимер полиакрилонитрила, в известной области концентраций, в состоянии образовывать не матрично-островную структуру, а матрично-матричную структуру, т.е. две отдельные непрерывные фазы, которые при спинодальном расслоении при осаждении сохраняются. После отделения целлюлозы с помощью куоксама (реактива Швейцера) остается структура волокна из ПАН (сравнительная фиг.1). Очевидное следствие состоит в том, что набухаемость явно понижается, но СМИ возрастает. Как видно из примера 2 (фиг.2), здесь также сохраняется двойная логарифмическая связь, которая в области 0-75 об.% ПАН подчиняется уравнению

ln СМИ=39,772-8,686 (ln ВУВ)

с R=0,998. Из данных о прочности на разрыв сухого и мокрого (волокна) в зависимости от состава в об.% (фиг.3), можно сделать вывод, что при смешивании 50 об.% ПАН имеет место инверсия фаз. При доле >50 об.% целлюлозы соотношение σсух/σмокр≥1, при доле >50 об.% ПАН σсух/σмокр≤1.

Далее, оказалось благоприятным, когда второй полимер один образует низковязкий раствор с ионной жидкостью и вследствие этого является легко диспергируемым. Соотношение вязкостей при нулевом сдвиге системы целлюлоза/второй полимер должно четко лежать выше 1, предпочтительно выше 10.

Пригодным целлюлозным компонентом оказалась клетчатка из древесины, хлопка и других однолетних растений, полученная по сульфитному, сульфатному или предгидролизному сульфатному способу. Способы отбеливания целлюлозы при этом имеют подчиненное значение.

В качестве второго полимера оптимальными оказались полиакрилонитрил (ПАН) и сополимеры полиакрилонитрила, например, с 6 масс.% метилового эфира акриловой кислоты. Второй компонент может быть в форме порошка или волокна (Dolanit®, Dolan®, Dralon®, Orlon®, волокно вольприла и т.д.) и предпочтительно должен обладать гидрофобными свойствами.

В качестве ионных жидкостей были опробованы производные имидазола, как 1-бутил-3-метилимидазолхлорид (BMIMCl), 1-этил-3-метилимидазолхлорид (EMIMCl), 1-бутил-3-метилимидазолацетат (BMIMAc), 1-этил-3-метилимидазолацетат (EMIMAc).

Стабилизация полимерных растворов происходит посредством регулирования в них концентрации ионов водорода (значения pH) нелетучим основанием, например гидроксидом натрия или полиэтиленимином и, в случае необходимости, добавки пропилгаллата или подобных стабилизаторов, как таннин, п-фенилендиамин, хинон.

В качестве осадителя пригодны вода и/или смешиваемые с водой спирты, которые могут содержать вплоть до 50% ионных жидкостей, используемых в качестве растворителя.

Изобретение может быть пояснено с помощью следующих примеров.

ПРИМЕРЫ

Пример 1

Получение растворов целлюлозы - второго полимера в ионных жидкостях и их характеристика и прядение волокон происходило по следующему общему способу.

Требуемое количество целлюлозы и волокон второго полимера смешивали соответственно заданному соотношению смеси, в модуле ванны (соотношение растворов) (Flottenverhältnis) 1:20 в воде размельчали посредством устройства Ultra-Turrax и обезвоживали отжиманием до около 35 мас.%. Необходимое количество отжатой полимерной смеси, соответствующее желаемому содержанию твердого вещества полимерного раствора, вносили в ионную жидкость, содержащую 20 мас.% воды и стабилизаторы, и диспергировали, и посредством добавки 0,1 молярного водного раствора NaOH устанавливали значение pH >8 водной суспензии.

Если второй полимер имел форму порошка, целлюлозу отдельно размельчали в воде и отжимали. Порошкообразный второй полимер диспергировали непосредственно в ионной жидкости, содержащей 30 мас.% воды и стабилизаторы, затем вводили отжатую целлюлозу и диспергировали, и посредством добавки 0,1 молярного водного раствора NaOH устанавливали значение pH >8 водной суспензии.

После помещения суспензии в вертикальный смеситель при сильном сдвиге, медленно повышающейся температуре от 90 до 130°С и пониженном давлении от 850 до 5 мбар при полном удалении воды получали гомогенный полимерный раствор. Время растворения во всех случаях составляло 90 мин. Растворы оценивали по их микрофотографиям в поляризованном свете и характеризовали реологически. Результаты приведены в таблице 1.

(Па·с)

BMIMCl: 1-бутил-3-метилимидазолхлорид

EMIMCl: 1-этил-3-метилимидазолхлорид

BMIMAc: 1-бутил-3-метилимидазолацетат

EMIMAc: 1-этил-3-метилимидазолацетат

Гомополимер ПАН: Dolanit 10, полиакрилонитрильное волокно

Сополимер ПАН: сополимер с 6% метилового эфира акриловой кислоты

ПЛА: полилактид

ПММА: полиметилметакрилат

Прядение полимерных растворов происходило согласно ниже описанным способам. Требуемое количество прядильного раствора (массовый поток) подавали с температурой массы 85°С через поршневой прядильный аппарат в прядильный пакет, фильтровали, нагревали в теплообменнике до температуры прядения Θпр, подвергали релаксации в камере-сборнике и с помощью форсунок с 30 прядильными капиллярами выдавливали с соотношением L/Da 1 и выходным диаметром Da 90 мкм. Струи раствора проходили через кондиционированный воздушный зазор длиной а и дополнительно обдувались воздухом с температурой 25°С и влажностью и количеством воздуха в соответствии с таблицей 2. Ориентированный свод нитей (семейство параллельных нитей, идущих на некотором расстоянии в одной плоскости) проводили при одновременном выделении полимерной сетки в осадительную ванну с температурой 20°С, выделяли из осадительной ванны со скоростью вытяжки va=30 м/мин под углом β≈40°С, вытягивали через галеты (Galetten) и подвергали дискретной, свободной от внутренних напряжений последующей обработке путем промывания и сушки. Условия прядения для некоторых полимерных смесей, описанных в таблице 1, приведены в таблице 2 под теми же номерами.

Условия прядения

Θпр (°C)

(мм)

(л/мин)

(г/м3)

Пример 2

Эвкалиптовую клетчатку (показатель «Куоксам-DP»: 556) и волокно из гомополимера полиакрилонитрила (DOLANIT 10) смешивали в различных соотношениях смеси, в модуле ванны 1:20 в воде размельчали посредством устройства Ultra-Turrax и обезвоживали с помощью отжимания до около 35 мас.%. Необходимое количество отжатой полимерной смеси, соответствующее желаемому содержанию твердого вещества полимерного раствора, вносили в BMIMCl, содержащий 20 мас.% воды и 0,03 мас.% пропилового эфира галловой кислоты, и диспергировали и получали гомогенный полимерный раствор в соответствии с вариантами, описанными в примере 2. Результаты приведены в таблице 3.

Различные микрофотографии после получения растворов показали гомогенные растворы, которые не содержали никаких частей изломанных волокон от остатков целлюлозы или ПАН. Однако с увеличением содержания ПАН микроснимки показывали возникающий эффект Тиндаля. Растворы были реологически охарактеризованы перед прядением.

Определение волокна-DP происходило аналогично определению чистого целлюлозного волокна, принимая во внимание навеску целлюлозы согласно используемому соотношению смеси. Целлюлозу селективно выделяли из волокна с помощью куоксама, в то время как полиакрилонитрил (ПАН) в куоксаме нерастворим. При этом после селективного процесса растворения в куоксаме сохранялась структура волокна оставшегося ПАН (см. фиг.1).

Растворы целлюлозы - ПАН, различающиеся соотношениями смеси.

целлюлоза/ПАН (мас.%)

(Па·с)

Из полимерных растворов с помощью поршневого прядильного аппарата по сухому/мокрому процессу прядения в соответствии со способами, описанными в примере 1, пряли целлюлозные многокомпонентные волокна. Условия прядения и данные о волокне полученных волокон приведены далее и в таблице 4.

Общие условия прядения:

Диаметр устья сопла: 90 мкм

Число капилляров сопла: 30

Скорость вытягивания: 30 м/мин

Температура осадительной ванны: 20°С

Условия прядения и данные о волокне

(ср.)

(сН/текс)

2 Сродство к красителю определяли в 6%-ном растворе красителя Direct Red 81 (условия реакции: 3 часа при 80°С, 14,2 г/л сульфата натрия). Волокно целлюлоза-ПАН проявляет по сравнению с чистым целлюлозным волокном незначительно повышенное сродство к красителю, в то время как используемое волокно ПАН Dolanit 10 не обладает никаким сродством к этому красителю (сродство к красителю: 0 мг/г).

Двойная логарифмическая связь между NSB (СМИ) и WRV (ВУВ), найденная для лиоцельных волокон из растворов целлюлозы/второго компонента в NММО, подтвердилась с помощью этого примера для лиоцельных волокон из целлюлозы/ПАН в ионных жидкостях исключительным образом (сравнительная фиг.2).

Изображение зависимости прочности на разрыв сухого и мокрого (способа) от состава в объемных % при привлечении данных волокна для смеси 24,7 об.% целлюлозы/75,5 об.% ПАН (пример 4, в таблице 4 не содержится) на фиг.3 показывает очень отчетливо инверсию фаз при объемном соотношении 50 к 50.

Пример 3

Массовое соотношение целлюлоза/ПАН (60:40)

Хлопковый линт целлюлозы (показатель «Куоксам-DP»: 454) и волокно из ПАН (Dolanit 10) в модуле ванны 1:20 в воде размельчали посредством устройства Ultra-Turrax до отдельных волокон и отжимали до доли твердого вещества 35 мас.%. 174 г отжатой смеси волокон вносили в 341,6 г 1-этил-3-метилимидазолхлорида (EMIMCl), содержащего 30 мас.% воды и 0,2 г пропилового эфира галловой кислоты, диспергировали, чтобы получить гомогенную суспензию, в которой с помощью 0,1 молярного водного раствора гидроксида натрия устанавливали pH>8. После помещения суспензии в вертикальный смеситель при сильном сдвиге, медленно повышающейся температуре от 90 до 125°С и пониженном давлении от 850 до 5 мбар при отгонке воды получали гомогенный полимерный раствор. Время растворения составляло 90 мин.

Аналитические характеристики полимерного раствора представлены следующими данными:

Содержание твердого вещества: 20,3%

Вязкость при нулевом сдвиге: (85°С): 28167 Па·с

Из полимерных растворов посредством сухого/мокрого процесса прядения пряли волокна. Условия прядения и размер волокна приведены в следующей таблице 5.

Условия прядения и данные о волокне

Пример 4

Массовое соотношение целлюлоза/ПАН (30:70)

12,0 г эвкалиптовой клетчатки (содержание сухого вещества: 95%, показатель «куоксам-DP»: 892) и 26,8 г волокна ПАН (Dolanit 10, содержание сухого вещества 99,25%) вместе в модуле ванны 1:20 в воде размельчали посредством Ultra-Turrax до отдельных волокон и отжимали до доли твердого вещества 25%. Отжатую смесь волокон вносили в 265 г 1-бутил-3-метилимидазолхлорида (BMIMCl), содержащего 20 мас.% воды и 0,1 г пропилового эфира галловой кислоты, и диспергировали, чтобы получить гомогенную суспензию, в которой с помощью нелетучего основания устанавливали pH>8. После помещения суспензии в вертикальный смеситель при сильном сдвиге, медленно повышающейся температуре от 90 до 135°С и пониженном давлении от 850 до 3 мбар при отгонке воды получали гомогенный полимерный раствор. Время растворения составляло 90 мин.

Аналитические характеристики полимерного раствора представлены следующими данными:

Содержание твердого вещества: 15,2%

Вязкость при нулевом сдвиге: (95°С): 927 Па·с

Из полимерных растворов посредством сухого/мокрого процесса прядения пряли волокна. Условия прядения и данные о волокне приведены в следующей таблице 6.

Условия прядения и данные о волокне

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИГНИНСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА ВОЛОКОН, А ТАКЖЕ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2625306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ СМЕСЕВЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ И СОПОЛИМЕРА ПАН В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ (ВАРИАНТЫ) | 2019 |

|

RU2707600C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2318084C2 |

| НЕТКАНАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИТНАЯ СТРУКТУРА | 2020 |

|

RU2821000C1 |

| ВОДОРАСТВОРИМЫЕ НЕТКАНЫЕ ПОЛОТНА ДЛЯ УПАКОВКИ АГРЕССИВНЫХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 2020 |

|

RU2824131C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЭЛЕМЕНТАРНОЙ НИТИ С ИЗМЕНЕНИЕМ НАПРАВЛЕНИЯ | 2019 |

|

RU2808962C2 |

| МНОГОКОМПОНЕНТНЫЕ ВОЛОКНА | 2007 |

|

RU2444583C2 |

| ПРИМЕНЕНИЕ ЛИОЦЕЛЬНОГО ВОЛОКНА | 2016 |

|

RU2720084C2 |

| ЦЕЛЛЮЛОЗНОЕ ШТАПЕЛЬНОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И НАПОЛНИТЕЛЬ | 2005 |

|

RU2388855C2 |

| ЛИОЦЕЛЬНОЕ ВОЛОКНО, СПОСОБ ЕГО ПРОИЗВОДСТВА, БУМАГА И ГИДРОПЕРЕПЛЕТЕННЫЙ МАТЕРИАЛ | 1995 |

|

RU2144101C1 |

Изобретение относится к технологии производства целлюлозных многокомпонентных волокон. Сначала получают микроскопически гомогенный раствор диспергированием 75-25 об.% целлюлозы и 25-75 об.%, по меньшей мере, одного другого волокнообразующего полимера в водосодержащей ионной жидкости при добавлении стабилизаторов и удалением полностью воды при помощи сдвига, температуры и вакуума. Раствор формуют через, по меньшей мере, одну фильеру в волокно/пучок волокон, направляют его через кондиционированный зазор при вытягивании для осаждения ориентированных струй раствора обработкой термостатированным раствором осадителя для целлюлозы и другого волокнообразующего полимера, смешанным с ионной жидкостью так, чтобы произошло спинодальное расслоение. Ориентированные струи раствора удаляют из осадительной ванны и подвергают последующей обработке. Полученное волокно обладает пониженной набухаемостью и повышенной стойкостью к мокрому истиранию. 2 н. и 8 з.п. ф-лы, 6 табл., 3 ил.

1. Способ получения целлюлозных многокомпонентных волокон с уменьшенной набухаемостью из ионных жидкостей, отличающийся тем, что 75-25 об.% целлюлозы и 25-75 об.%, по меньшей мере, одного другого волокнообразующего полимерного компонента диспергируют в водосодержащей ионной жидкости при добавлении стабилизаторов, удаляют полностью воду при помощи сдвига, подвода тепла и вакуума, полученный микроскопически гомогенный раствор формуют через, по меньшей мере, одну фильеру в волокно/пучок волокон, направляют его через кондиционированный зазор при вытягивании, осаждают ориентированные струи раствора путем обработки термостатированным раствором, который смешивают с ионной жидкостью и который представляет собой осадитель для целлюлозы и другого волокнообразующего полимерного компонента, так чтобы произошло спинодальное расслоение, удаляют ориентированные струи раствора из осадительной ванны и затем подвергают последующей обработке.

2. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве целлюлозного компонента используют клетчатку с показателем «куоксам-DP» в области 300-2000, полученную из древесины, хлопкового линта или других однолетних растений по сульфитному, сульфатному/предгидролизному сульфатному способу.

3. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве другого волокнообразующего компонента используют полиакрилонитрил.

4. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве другого волокнообразующего компонента используют сополимеры полиакрилонитрила.

5. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что соотношение вязкостей при нулевом сдвиге растворов целлюлозы и второго полимера в ионной жидкости имеет значение исключительно выше 1.

6. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве ионных жидкостей используют 1-бутил-3-метилимидазолхлорид (BMIMCl), и/или 1-этил-3-метилимидазолхлорид (EMIMCl), и/или 1-бутил-3-метилимидазолацетат (BMIMAc), и/или 1-этил-3-метилимидазолацетат (EMIMAc).

7. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве стабилизаторов используют нелетучие основания в отдельности или в комбинации с пропилгаллатом, таннином, п-фенилендиамином или хиноном.

8. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве нелетучих оснований используют гидроксиды щелочных металлов или полиэтиленимин.

9. Способ получения целлюлозных многокомпонентных волокон по п.1, отличающийся тем, что в качестве осадителей используют воду и/или смешиваемые с водой спирты, которые могут содержать вплоть до 50% ионной жидкости, используемой в качестве растворителя.

10. Целлюлозное многокомпонентное волокно с уменьшенной набухаемостью, полученное способом по одному из пп.1-9.

| DE 102004031025 В3, 29.12.2005 | |||

| YOSHIYUKI NISHIO et all | |||

| «Blends of cellulose with polyacrilonitrile prepared from N,N-dimethylacetamide-lithium chloride solutions», J | |||

| Polymer, 1987, vol.28, July, p.1385-1390 | |||

| WO 2005098546 A2, 20.10.2005 | |||

| Способ получения раствора для формования волокон и пленок | 1981 |

|

SU1002419A1 |

Авторы

Даты

2011-10-10—Публикация

2007-04-26—Подача