Область техники, к которой относится изобретение

Настоящее изобретение относится к способу регенерации растворителя целлюлозы в процесс прядения.

Уровень техники

Известны различные процессы прядения для целлюлозных материалов, в частности вискозный процесс и лиоцельный процесс. Лиоцель представляет собой родовое имя, данное BISFA (Международное бюро стандартизации синтетических волокон) для целлюлозных волокон, которые получаются из целлюлозы без образования производных. В то время как вискозный процесс базируется на щелочной производной целлюлозы для того, чтобы перевести ее в растворимую прядомую форму, в лиоцельном процессе используют растворители целлюлозы, которые не модифицируют ее (смотрите статью Zhang и др., BioResources 13(2), 2018: 4577-4592 с обзором различий вышеуказанных процессов). Кроме того, для лиоцельного процесса требуется энергоемкая регенерация растворителя, что является основной причиной высоких затрат и низкой эффективности процесса (Перепелкин, Химия волокон, 39(2), 2007: 163-172). В качестве примера, в патенте US 8932471 предложен способ трехступенчатого выпаривания для того, чтобы выпарить воду из жидкости, содержащей растворитель, появляющейся в течение процесса прядения, с целью концентрирования растворяющего вещества (N-метилморфолин-N-оксид; сокращенно NMMO или NMMNO) для того, чтобы полученную смесь можно было использовать снова, для растворения целлюлозы. Этот процесс выпаривания является весьма энергоемким.

Обзор лиоцельного процесса может быть найден в статье Singha, International Journal of Materials Engineering 2012, 2(3): 10-16. Вкратце, этот процесс включает в себя стадии растворения целлюлозы из целлюлозной волокнистой массы, например, древесной пульпы. Применяемым растворителем может быть смесь NMMO-вода, в которой доля NMMO должна составлять 76-78% для растворения при 70°C-90°C. Полученный раствор целлюлозы подвергают фильтрации, сплетению с использованием процесса экструзии в прядильной ванне (ванна, заполненная смесью NMMO-вода с долей NMMO меньше предела растворимости для целлюлозы), коагулированный раствор целлюлозы промывают, сушат и разрезают на волокна желательной длины. Растворитель, который накапливается в процессах прядения и промывки, очищается (фильтрацией, ионным обменом) и путем выпаривания большей части воды, доводится до такой концентрации NMMO, что смесь снова пригодна для растворения целлюлозы. Добавляют порцию свежего NMMO, чтобы заменить NMMO, который не регенерируется.

Краткое изложение изобретения

Проблема известных способов заключается в том, что регенерация растворителя является неполной. Дополнительной проблемой является то, что в лиоцельном процессе, имеется множество устройств, в которых может теряться растворитель.

Таким образом, цель изобретения заключается в разработке совершенствованного способа с более эффективной регенерацией растворителя целлюлозы. В частности, должна быть достигнута рециркуляция водного растворителя целлюлозы для того, чтобы улучшить экономическую эффективность способа получения целлюлозных волокон.

Изобретение относится к способу экстракции или регенерации растворителя целлюлозы в процессе производства формованных изделий из целлюлозы, который включает в себя стадии:

A) непрерывное или периодическое производство твердых формованных целлюлозных изделий из раствора целлюлозы, которое включает этапы:

i) получение раствора целлюлозы из растворенной целлюлозы и растворителя целлюлозы и предпочтительно дополнительного нерастворителя, особенно предпочтительно воды,

ii) формование раствора целлюлозы в желательную геометрическую форму,

iii) отвердевание формованного раствора целлюлозы в формованное целлюлозное изделие в коагуляционной жидкости,

iv) высвобождение или экстракция растворителя из формованного целлюлозного изделия,

где в течение непрерывного или периодического процесса накапливаются отходы формованных изделий из раствора целлюлозы в нежелательной форме и необязательно в желательной форме,

B) сбор отходов формованных изделий в нежелательной форме и необязательно в желательной форме,

C) измельчение отходов формованных изделий со стадии B),

D) экстракция растворителя из измельченных отходов формованных изделий.

Кроме того, изобретение относится к устройству для проведения указанного способа. В качестве примера, изобретение относится к устройству для регенерации растворителя целлюлозы в способе производства формованных целлюлозных изделий, который включает в себя блок прядения с экструдером, емкость для коагуляционной жидкости, которая расположена после промежутка ниже экструдера, и устройство для вывода затвердевших формованных целлюлозных изделий из емкости, емкость для сбора затвердевших формованных целлюлозных изделий и дробилка для затвердевших формованных целлюлозных изделий. Кроме того, изобретение относится к применению устройства для сбора и измельчения затвердевших формованных целлюлозных изделий и для осуществления способа согласно изобретению.

Все аспекты устройства и способа будут вместе описаны более подробно ниже; в этой связи, указанные подробности всегда относятся к обоим аспектам: описание способа или стадий способа относятся к устройству в контексте частей устройства для указанного способа или стадий; описание устройства также относится к средствам проведения способа.

Описание чертежей

На фиг. 1 показано местонахождение, где могут накапливаться содержащие растворитель потоки отходов в лиоцельном способе.

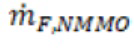

На фиг. 2 показаны индивидуальные объекты в смешанных отходах после стадии предварительного измельчения. Размеры даны в см.

На фиг. 3 показаны целлюлозные отходы после экстракции растворителя и после удаления воды (обезвоживания).

На фиг. 4 приведена упрощенная структурная схема способа рециркуляции растворителя.

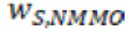

Фиг. 5 иллюстрирует суммарный NMMNO баланс для лиоцельной технологической установки.

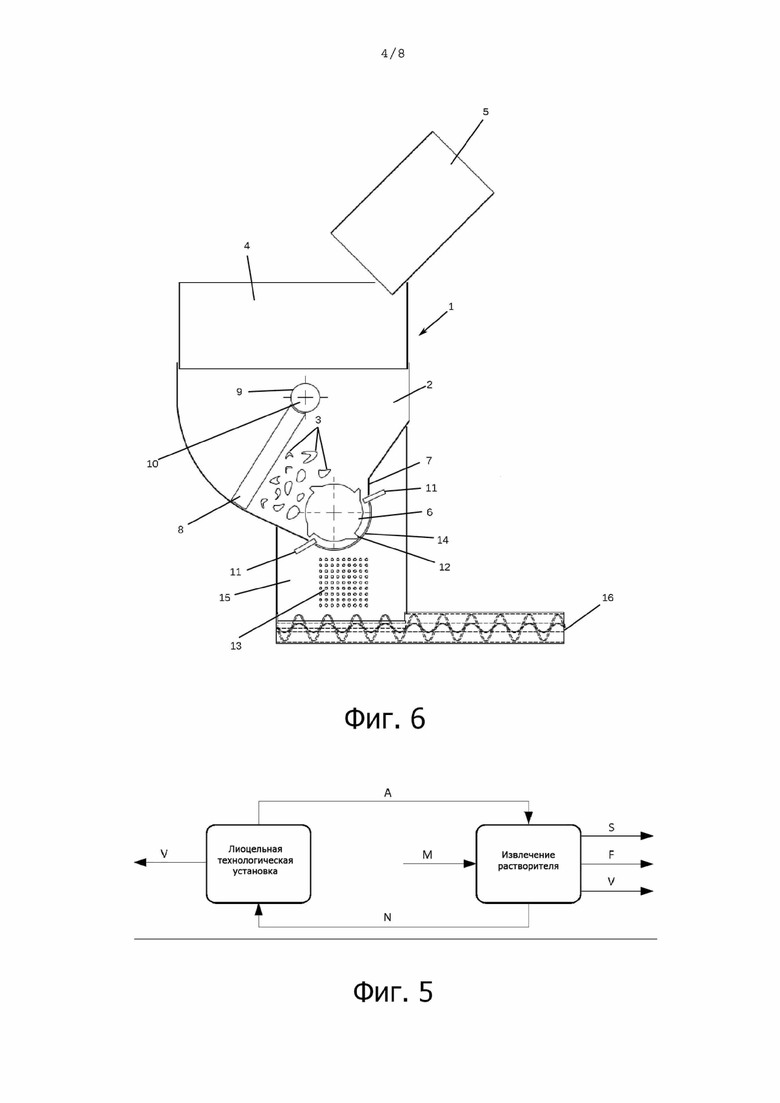

На фиг. 6 изображена дробилка.

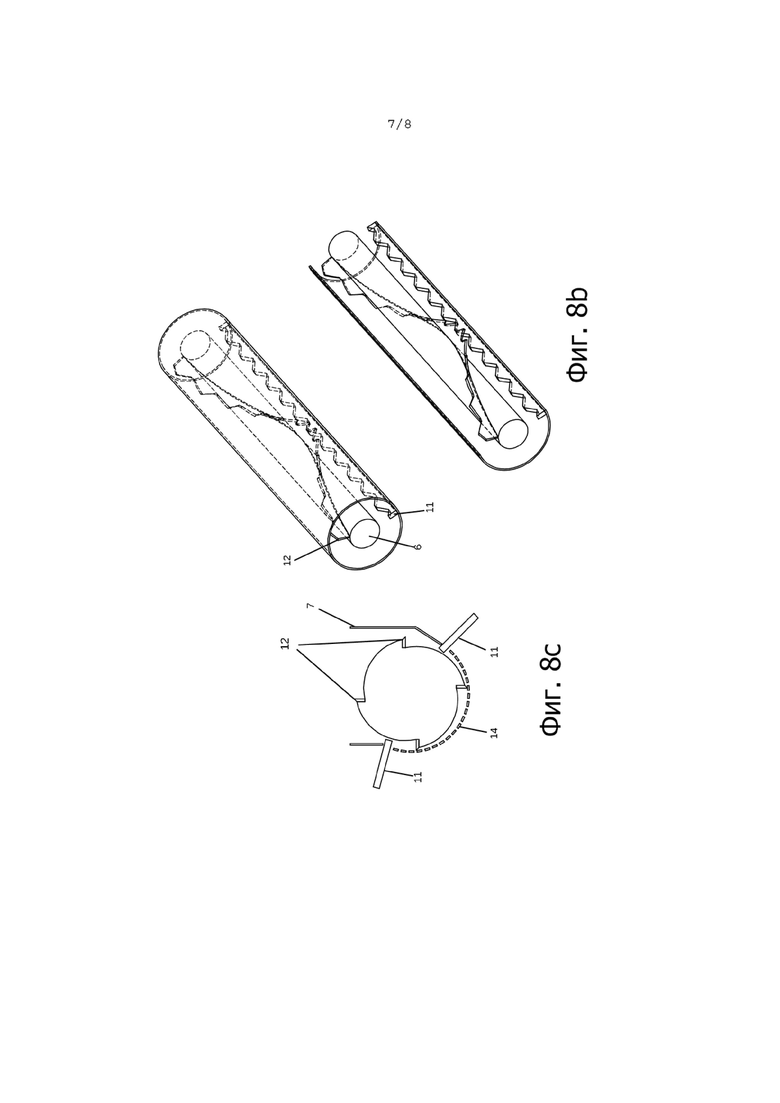

На фиг. 7 показан ротор с режущими элементами дробилки.

На фиг. 8 показан ротор с режущими элементами спиральной формы (a), ротор с зубчатыми режущими кромками и диаметрально расположенными зубчатыми противоположными режущими кромками (b) и вид сбоку на расположение ротора относительно противоположной режущей кромки в дробилке (b).

На фиг. 9 показаны сита для дробилки.

Подробное описание изобретения

Растворители целлюлозы являются сравнительно дорогими, и поэтому они должны интенсивно использоваться повторно в способе путем замкнутого контура. Хотя лиоцельный способ в течение многих лет успешно использовался для производства целлюлозных продуктов, необходима высокая степень извлечения >99,5% для того, чтобы он мог удовлетворять экономическим и экологическим требованиям. Дополнительное увеличение степени извлечения растворителя, даже в малой степени по сравнению с обычным уровнем, было бы действительно выгодным.

В соответствии со способом согласно изобретению, растворитель для целлюлозы собирают и регенерируют. В способе производства формованных целлюлозных изделий, таком как лиоцельный способ производства, на различных стадиях, накапливаются отходы, которые еще содержат растворитель. Эти отходы могут быть жидкими или твердыми (отходы формованных изделий). Жидкости с растворителями можно экстрагировать из отходов формованных изделий, которые, вместе с прямыми жидкими отходами из лиоцельного способа (или тому подобного), можно обрабатывать для того, чтобы собрать или регенерировать растворитель для многократного использования в способе.

Обычно формованные изделия производятся непрерывно, а также периодически. В частности, когда запускается непрерывный способ, накапливается множество отходов формованных изделий, которые собирают и обрабатывают согласно изобретению. Способ получения твердых формованных целлюлозных изделий из раствора целлюлозы, такой как лиоцельный способ, включает в себя стадии:

i) предоставление раствора целлюлозы растворенной целлюлозы и растворителя целлюлозы и предпочтительно нерастворителя, особенно предпочтительно воды,

ii) формование раствора целлюлозы в желательной геометрической форме,

iii) затвердевание формованного раствора целлюлозы в формованные целлюлозные изделия в коагуляционной жидкости,

iv) высвобождение или экстракция растворителя из формованных целлюлозных изделий, например, с использованием нерастворителя, предпочтительно воды или водной среды, и необязательно, промывка формованных целлюлозных изделий.

Указанные стадии являются существенными. Дополнительные подробности можно найти из цитированной выше литературы и следующего подробного описания. В качестве примера, обычно раствор целлюлозы подвергают формованию путем экструзии из экструдера и вытягивания в воздушный зазор между экструдером и коагуляционной жидкостью. Формование или экструзия также известны как “прядение”, особенно когда волокна или нити должны быть получены как формованные изделия. Кроме того, настоящее изобретение не ограничено волокнами или нитями, причем все аспекты изобретения, которые описаны для этих формованных изделий, также применимы для других формованных изделий, таких как пленки, нетканые материалы или полые трубки.

Эти описанные формованные изделия и все предварительные продукты и промежуточные продукты для указанных формованных изделий, соответствующие способу, будут описаны как желательные геометрические формы в способе согласно изобретению.

Любые формованные изделия, которые не соответствуют желательной геометрической форме и которые в способе производства указанных формованных целлюлозных изделий не могут быть превращены в желательную геометрическую форму, будут описаны как нежелательные геометрические формы в способе согласно изобретению.

Тип формованного изделия часто определяется формой и типом экструзионных насадок и их отверстий или компоновкой. В качестве примера, желательной формой могут быть нити, которые должны обладать однородной толщиной, например, в диапазоне допуска ±10% или меньше.

Рециркуляция растворителя согласно изобретению на более поздних стадиях не зависит от насадок. Формованный раствор целлюлозы может быть подан из коагуляционной жидкости с помощью извлекающего устройства, которое описано, например, в документе WO 2013/030400 A1. В связи с этим извлеченный коагулированный раствор целлюлозы (формованные изделия) можно отклонять в емкость коагуляционной жидкости, как показано, например, в документе EP 18191628.9.

В частности, в “пусковой период” или в “начале” процесса накапливается возрастающее количество отходов формованных изделий, то есть затвердевший или коагулированный раствор целлюлозы в нежелательной форме. Кроме того, в течение непрерывной эксплуатации всегда могут накапливаться отходы указанного типа, что приводит прерыванию процесса для удаления (желательных) формованных целлюлозных изделий. Отходы формованных изделий (имеющие нежелательную форму) обычно собирают, например, в емкости, такой как корзина, затем измельчают, например, в дробилке. Затем растворитель можно экстрагировать из измельченных отходов формованных изделий. Экстракция может быть осуществлена путем промывки или механического дробления или перемешивания, предпочтительно путем сочетания промывки с дроблением или перемешиванием измельченных отходов формованных изделий. Дробление или перемешивание может быть осуществлено, например, в шнеке, который, в то же самое время, также может измельчать отходы формованных изделий.

Для указанных стадий в изобретении также предусмотрено устройство регенерации растворителя целлюлозы в способе получения формованных целлюлозных изделий. Устройство может включать блок получения прядильного раствора, блок фильтрации прядильного раствора, блок прядения с экструдером, экструзионные насосы, теплообменник, экструзионные приспособления, фильеры, емкость для коагуляционной жидкости, которая расположена ниже по потоку после промежутка ниже экструдера, или экструзионного средства, предпочтительно фильеры, извлекающее устройство, разрезающее устройство, емкость для сбора затвердевших формованных целлюлозных изделий, дробилка для затвердевших формованных целлюлозных изделий, блок механического разделения для разделения твердых веществ в жидкости, блок для ионного обмена, блок для концентрирования водного растворителя целлюлозы или их комбинаций. Предпочтительно устройство включает в себя блок прядения с экструдером, емкость для коагуляционной жидкости, которая расположена ниже по потоку после промежутка ниже экструдера, и устройство для извлечения затвердевших формованных целлюлозных изделий из емкости. Более подробно указанные детали устройства будут разъяснены ниже.

Предпочтительно, предусмотрена емкость для сбора затвердевших формованных целлюлозных изделий и дробилка для измельчения затвердевших формованных целлюлозных изделий. Кроме того, устройство может иметь экстрактор для экстракции растворителя из отходов формованных изделий. Аналогично может быть предусмотрен промывочный блок для формованных изделий (а также для отходов, но особенно для желательных формованных изделий).

Обычно растворы целлюлозы, предназначенные для экстракции, в начальной стадии получают из суспензии в смесителе, например, как описано в документах WO 2009/098073 A1, WO 2011/124387 A1 или в патенте США №5948905. Обычно целлюлозу получают из древесины или древесной волокнистой массы, однако возможны и другие источники.

Целлюлозу измельчают и затем смешивают с растворителем и водой. После непрерывного получения суспензии часть воды удаляют из суспензии под вакуумом и при повышенной температуре. После того, как содержание воды снизится в достаточной степени, целлюлоза растворяется в растворителе с образованием раствора, который применяется в способе формования (также известен как прядильный раствор или экструзионный раствор), который фильтруют и затем формуют, например, прессуют с использованием экструдера (например, через фильеры) в ходе получения волокна. Затем формованные изделия, сформированные таким образом, осаждают в ванне коагуляционной жидкостью (обычно вода или вода с растворителем с концентрацией, меньше требующейся для растворения). Согласно изобретению, предпочтительно используется не-дериватизированная целлюлоза (лиоцель), то есть, она не является вискозой. Даже при получении экструзионного раствора может происходить образование отходов, которые собираются, например, в фильтрах. Фильтр описан, например, в документе WO 2014/085836 A1. Отходы указанного типа могут быть твердыми (целлюлозная суспензия или затвердевший раствор) или жидкими (например, раствор целлюлозы, полученный при промывке фильтров).

Растворитель (также называется “солюбилизирующий агент” или “растворитель целлюлозы”) представляет собой реагент для растворения целлюлозы. Обычно, в связи с этим, применяют повышенные температуры, например 70°C или выше, особенно 75°C или выше, или 78°C или выше. В большинстве случаев растворитель смешивают с нерастворителем, то есть, веществом, которое не может растворить целлюлозу, после чего смесь еще пригодна для растворения целлюлозы. В связи с этим, между прочим, необходимы повышенные пропорции растворителя в смеси, например, 60% (% по массе) или выше, в зависимости от растворителя эти соотношения могут изменяться, причем специалист в этой области техники легко может установить пропорцию экспериментально путем разбавления.

Экструзионная среда для способа формования используется в качестве раствора целлюлозы в способе согласно изобретению. Концентрацию целлюлозы подбирают таким образом, чтобы она была обычной для лиоцельного способа. В таком контексте, концентрация целлюлозы в растворе целлюлозы (получена на стадии i)) может составлять от 4% до 23%, предпочтительно от 6% до 20%, особенно от 8% до 18%, или от 10% до 16% (все пропорции указаны в % по массе).

Предпочтительно, растворитель представляет собой оксид третичного амина (N-оксид амина), особенно предпочтительно N-метилморфолин-N-оксид.

В качестве альтернативы или дополнительно растворитель может быть ионным. Примеры ионных растворителей указанного типа описаны в документах WO 03/029329; WO 2006/000197 A1; Parviainen и др., RSC Adv., 2015, 5, 69728-69737; Liu и др., Green Chem. 2017, DOI: 10.1039/c7gc02880f; Hauru и др., Zellulose (2014) 21:4471-4481; Fernández и др., J Membra Sci Technol 2011, стр. 4; и т.д. и преимущественно содержат органические катионы, например, такие как катионы аммония, пиримидия (pyrimidium) или имидазолия (imidazolium), предпочтительно соли 1,3-диалкилимидазолия, такие как галиды. Здесь также преимущественно используется вода в качестве нерастворителя для целлюлозы. Особенно предпочтительно используется раствор целлюлозы и бутил-3-метилимидазолия (BMIM), например, с хлоридом в качестве противоиона (BMIMCl), или 1-этил-3-метил- имидазолия (также предпочтительно в виде хлорида, ацетата или диэтилфосфата) или 1-гексил-3-метилимидазолия или 1-гексил-1-метил пирролидиния (предпочтительно с бис(трифторметилсульфонил)амидным анионом), и вода. Другие ионные растворители представляют собой 1,5-диазабицикло[4.3.0]нон-5-ениум, предпочтительно в виде ацетата; ацетат 1-этил-3-метилимидазолия, ацетат 1,3-диметилимидазолия, хлорид 1-этил-3-метилимидазолия, ацетат 1-бутил-3-метилимидазолия, диэтилфосфат 1-этил-3-метилимидазолия, диметилфосфат 1-метил-3-метилимидазолия, формиат 1-этил-3-метилимидазолия, октаноат 1-этил-3-метилимидазолия, ацетат 1,3-диэтил имидазолия и пропионат 1-этил-3-метилимидазолия.

Жидкости или твердые вещества с растворителями накапливаются на различных этапах лиоцельного способа (или тому подобного). Растворитель необходимо собирать, экстрагировать и/или регенерировать из них, для того чтобы растворитель можно было снова использовать для растворения целлюлозы в лиоцельном способе. В связи с этим, необязательно, чтобы растворитель выделялся в виде чистого вещества. Подходящей является смесь растворителя и нерастворителя, которая пригодна для растворения целлюлозы. Концентрирование растворителя указанного типа также можно рассматривать как часть процесса регенерации растворителя. Цель способа заключается в максимально возможном извлечении растворителя с устранением потерь. В частности, целью является сохранения в способе свыше 99%, особенно свыше 99,5% (указаны % по массе) растворителя.

В частности, веществами, содержащими растворитель, являются (смотрите фиг. 1):

(1) целлюлозные суспензии, например, образовавшиеся из остатков при получении целлюлозы.

(2) растворы целлюлозы, например, из фильтров,

(3) коагулированные растворы целлюлозы, например, отходы формованных изделий в нежелательной форме, которые особенно накапливаются в течение пуска способа,

(4) формованные целлюлозные изделия в непрерывной форме, например, после формования, которые промывают для того, чтобы экстрагировать из них растворитель,

(5) формованные целлюлозные изделия в разрезанном виде, например, после формования и разрезания, которые промывают для того, чтобы экстрагировать из них растворитель,

(6) сточные воды, содержащие растворитель, которые накапливается на различных этапах, например, в виде коагуляционной жидкости, которая вытекает из емкости для коагуляционной жидкости с формованными изделиями, распыляющие жидкости, промывные жидкости (при промывке желательных формованных изделий), экстракционные жидкости после обработки твердых отходов. Потери указанного типа происходят, например, когда они сливаются с формованных изделий. С целью предотвращения или минимизации потерь может быть предусмотрен резервуар для накопления указанных потерь. Это также может быть осуществлено в виде системы каналов, отделенных от отходов, содержащих нерастворитель, ограниченных как областью промывки, так и всей областью способа, где используется растворитель.

Все формованные целлюлозные изделия, указанные в пунктах (1) - (5), могут иметь как желательную форму (например, в виде правильных формованных изделий, во время получения волокна), так и нежелательную форму (например, в виде отходов). Различие между продуктом и отходами может быть установлено произвольно, в зависимости от качественных критериев желательного продукта (как правило, слипшаяся масса, которая прерывает процесс, всегда рассматривается как отходы) или установлено в соответствии с экономикой способа (обрезки). Способ согласно изобретению преимущественно характеризуется следующими признаками:

Предпочтительно, твердые отходы собираются из (1) целлюлозных суспензий, (2) растворов целлюлозы, (3) коагулированных растворов целлюлозы, например, отходов формованных изделий в нежелательной форме, (4) формованных целлюлозных изделий в непрерывной форме - если имеются в виде отходов, (5) формованных целлюлозных изделий в разрезанном виде - если имеются в виде отходов, с целью проведения дальнейшей комбинированной обработки. Пока отсутствуют твердые вещества, отбрасываемые в пп. (4) и (5), можно собирать экстракционные и/или промывные жидкости, полученные при обработке.

Необязательно, клейкость, например, целлюлозной суспензии (1), может быть снижена путем обработки нерастворителем, например водой, перед дальнейшей обработкой (в частности, измельчением).

Обработка твердых отходов может приводить к жидким отходам, а обработка жидких отходов может приводить к твердым отходам. В связи с этим, растворитель промывают, экстрагируют или выщелачивают из твердых отходов. Содержащие растворитель жидкости, которые появляются в связи с этим (промывные или экстракционные жидкости) отправляют на регенерацию как жидкие отходы. Жидкие отходы с достаточно высоким содержанием целлюлозы могут быть осаждены (например, из (2), например, как описано в документе CN 104711706), и таким образом, это приводит к содержащим растворитель твердым отходам, которые, в свою очередь, поступают на стадию получения твердого материала согласно изобретению для того, чтобы вымывать или экстрагировать из него растворитель (что, в свою очередь, приводит к жидким отходам). Твердое вещество можно удалить только тогда, когда будет удалено достаточное количество или почти весь растворитель. Это также относится к жидкостям или флюидам без растворителя (например, водяной пар процесса выпаривания с целью концентрировании растворителя в оставшейся жидкости), которые могут быть удалены или использованы иначе в лиоцельном способе.

Твердые отходы, содержащие растворитель, могут иметь различные формы. Если они осаждены из целлюлозных суспензий или растворов до формования (например, в фильтре), целлюлоза может быть выделена из указанных сред (путем смешивания с нерастворителями и/или путем охлаждения). Обычно это приводит к мелким волокнистым отходам. В течение формования может образоваться слипшаяся масса, особенно при пуске или эксплуатации процесса непрерывной экструзии. Предпочтительно, формование раствора целлюлозы в желательные геометрические формы осуществляется путем прядения в пряди или нити. В связи с этим, отходы формованных изделий могут находиться в нежелательной форме слипшейся массы прядей или нитей.

Другие твердые отходы состоят из резаных отходов из формованных изделий, даже тех, которые изначально имели желаемую форму.

Согласно изобретению, можно смешивать различные типы отходов формованных изделий из указанных различных этапов способа. Предпочтительно, твердые содержащие растворитель отходы из коагулированных растворов целлюлозы или суспензий до формования смешивают с отходами формованных изделий после формования, например, слипшиеся массы или фактически формованные изделия в желательной форме. Смешение означает, что эффективность измельчения увеличивается, то есть твердые отходы, предназначенные для измельчения, легче обрабатывать, и таким образом, быстрее достигают желаемого измельченного размера, или реже происходят паузы или образование слипшейся массы в дробилке. В частности, формованные изделия в желательной форме, такие как целлюлозные волокна, часто трудно измельчаются. Концентрация этих фракций снижается путем смешения с другими твердыми отходами, после чего может облегчаться обработка смешанных отходов в дробилке. Состав смеси двух частей отходов формованных целлюлозных изделий (в зависимости от формы, предпочтительно с отходами в желательной форме) с одной или несколькими частями твердых отходов до формования, то есть, которые накапливаются до формования (из целлюлозных суспензий или растворов целлюлозы), оказывает положительное действие благодаря более эффективному измельчению. Смеси из одной части отходов формованных целлюлозных изделий и двух или больше частей твердых отходов, которые накапливаются до формования, являются особенно предпочтительными, причем было показано, что они особенно эффективны. Собранные твердые отходы обрабатывают с помощью устройства измельчения с целью уменьшения размера гранул. В связи с этим, собранные твердые отходы можно обрабатывать раздельно (например, после разделения или просеивания), или собранные твердые отходы можно обрабатывать в комбинации. В связи с этим, твердые отходы, обрабатываемые в комбинации, конкретно можно обрабатывать как смесь, или твердые отходы, обрабатываемые в комбинации, конкретно могут быть обработаны последовательно.

Измельчение может быть осуществлено на одном этапе или на множестве этапов (с помощью предварительных дробилок и/или последующих дробилок).

Предпочтительно, измельчение на стадии C) проводят с использованием режущей мельницы. Согласно изобретению, было показано, что мельница с режущим элементом является особенно подходящей для измельчения отходов формованных изделий, а также других твердых отходов, содержащих растворитель, без потребления избыточной энергии трения для того, чтобы твердая среда нагревалась незначительно. В то же время сосредоточенная механическая сила, воздействующая через режущий элемент, является достаточно большой для измельчения даже для жестких и волокнистых отходов.

Предпочтительно, режущий элемент действует против встречно режущего фрагмента, такого как статор или дополнительный режущий элемент, таким образом, отходы разрезаются между элементами. Измельчение путем разрезания является предпочтительным. Особенно предпочтительно, чтобы разрезающая мельница (дробилка) имела ротор с выступающими режущими элементами, а также сито с отверстиями, где режущие элементы сталкиваются с отверстиями сита. Сито играет роль встречно-режущего фрагмента с встречно-режущими кромками, и поскольку режущие элементы проходят внутрь отверстий, твердые отходы, которые находятся в них, измельчаются и могут выталкиваться через отверстия. Отверстия могут быть в статоре или, альтернативно, в дополнительном валу ротора. Другие сита могут быть использованы с целью регулирования размера гранул измельченного материала. В качестве примера, сито может регулировать выгрузку материала. Только материал, который проходит через отверстия сита, транспортируется во вне; более крупные частицы материала остаются в пределах режущих элементов и измельчаются дополнительно. Согласно изобретению, было продемонстрировано, что с использованием сита указанного типа возможно особенно эффективное измельчение целлюлозных отходов из лиоцельного способа.

Дробилка с ротором с одним или несколькими выступающими режущими элементами и одной или несколькими встречно-режущими кромками является особенно предпочтительной, где режущие элементы скользят после встречно-режущих кромок таким образом, что измельчаются формованные изделия или отходы формованных изделий между режущими элементами и встречно-режущими кромками. Предпочтительно режущие кромки и/или встречно-режущая кромка являются зубчатыми. Наконечники зубцов предпочтительно образованы кромками под углом от 160° до 30°. Предпочтительно, предусматривается сито вблизи и/или ниже ротора для того, чтобы регулировать размер частиц разрезанного материала. Более предпочтительно, ротор снабжен выступающими фрикционными элементами или одним или несколькими режущими элементами и одной или несколькими встречно-режущими кромками, где режущие элементы скользят после противо-режущих кромок таким образом, что измельчаются формованные изделия или отходы формованных изделий между режущими элементами и встречно-режущими кромками. Формованные изделия или отходы формованных изделий могут поступать непрерывно или периодически на режущие элементы для измельчения. Особенно предпочтительно, режущие элементы имеют треугольную или зубчатую форму. Более предпочтительно, фрикционные или режущие элементы закреплены на роторе таким образом, чтобы они были отклонены друг от друга.

Указанные предпочтительные элементы, и, в частности, их комбинация, имеют следствием в высшей степени удобный способ. Примером дробилки указанного типа является резательная машина “Antares” от фирмы Lindner Recyclingtech GmbH, которая первоначально была разработана для измельчения древесины. Неожиданно эта машина оказалась удобной для оптимизированного измельчения пастообразных твердых отходов из лиоцельного способа.

Предпочтительно, формованные изделия и другие твердые отходы (даже отходы до формования) измельчают до размера (максимальные размеры частиц) 20 мм или меньше, предпочтительно 15 мм или меньше. Типичными размерами являются от 10 мм до 20 мм.

Необязательно, может быть использована последующая дробилка, которая измельчает формованные изделия и другие твердые отходы до размера от 10 до 15 мм или меньше, предпочтительно до 10 мм или меньше. Последующая дробилка может быть сконфигурирована аналогичным или идентичным образом, что и предварительная дробилка, за исключением размеров измельчения.

Предпочтительно, на стадии измельчения в дробилку подается вода или водная среда. В связи с этим экстракция или выделение растворителя целлюлозы из формованных изделий также может происходить в дробилке.

Дополнительные выгодные признаки дробилки рассмотрены ниже, в части (b), “Измельчение материалов отходов”, в частности со ссылкой на фиг. 6-9. Измельченные твердые вещества вводятся непосредственно в экстракционную емкость (например, в резервуар). В качестве альтернативы, измельченные твердые вещества можно хранить временно. Предпочтительно, все измельченные твердые вещества, независимо от их первоначального местонахождения, то есть, пункты (1)-(5), поступают вместе в экстракционную емкость (например, резервуар).

Предпочтительно, экстракцию проводят с перемешиванием, например с использованием мешалки. Смесь твердого вещества и жидкости транспортируется насосом для удаления воды.

Удаление воды и экстракция могут быть осуществлены в комбинации, поэтапно. Это выполняется на одном или нескольких этапах экстракции и удаления воды. Предпочтительно, для экстракции применяется вода. Предпочтительно, во время экстракции необходимый нерастворитель, например вода, подается противотоком относительно смеси твердого вещества и жидкости, которую необходимо обработать.

Предпочтительно, все жидкие отходы собирают с целью последующей обработки в способе согласно изобретению.

Жидкость, содержащая растворитель, накапливается на различных стадиях и может смешиваться для обработки. Предпочтительно, коагуляционную жидкость отделяют от формованных целлюлозных изделий со стадии A) iii) после транспортировки из емкости с коагуляционной жидкостью, например, путем дренирования или прессования формованных целлюлозных изделий, и собирают вместе с экстрагированным растворителем из стадии D).

Кроме того, устройство согласно изобретению имеет канал (например открытый желоб для стока или закрытую трубу) на дне для накопления и перемещения коагуляционной жидкости, удаленной из блока прядения, которая поступает в жидкостную емкость для сбора жидкости или в испаритель для жидкостей, содержащих растворитель целлюлозы. Указанный канал предпочтительно покрыт крышкой, по которая можно ходить быть сдвинута, но которая проницаема для жидкостей, таким образом, сведен к минимуму контакт оператора лиоцельной установки с жидкостью, содержащей растворитель. Примером крышки указанного типа является решетка.

В соответствии со способом согласно изобретению жидкие отходы обрабатывают дополнительно таким образом, чтобы содержащийся в них растворитель можно было регенерировать до исходной чистоты, или, по меньшей мере, до чистоты, достаточной для лиоцельного способа, и таким образом, можно было возвратить в процесс.

Предпочтительно, жидкие отходы собирают в резервуаре таким образом, чтобы их можно было обрабатывать этим способом в сочетании. Цель заключается в рециркуляции растворителя в лиоцельный способ в возможно большей степени.

На первой стадии жидкие отходы можно отфильтровать с целью удаления твердого остатка (US 2011/0226427 A1) и/или перекачать для ионного обмена для того, чтобы удалить вредные ионы, например ионы железа или меди (смотрите, например, Han и др., Journal of Textile Research 29(6), 2008, 15-19). Продукты разложения NMMO, такие как NMM (N-метилморфолин), могут быть обесцвечены путем окисления или регенерированы как NMMO. Подходящий способ окисления описан в WO 2018/115443 A1.

Эффективное приготовление жидкостей, содержащих растворитель, получают согласно изобретению путем сочетания дополнительной обработки (например очистка, в частности концентрирование растворителя). Предпочтительно, согласно изобретению, концентрирование растворителя проводят посредством промывки содержащих растворитель жидкостей со стадии A) iv) и содержащих растворитель экстракционных жидкостей со стадии D) - то есть, после промывки, разделения или экстракции. Кроме того, в устройстве согласно изобретению могут быть предусмотрены испарители, микро- или ультра-фильтрационные процессы, методы мембранного или осмотического разделения и/или аппаратура для кристаллизации. В связи с этим, указанные способы также могут быть использованы в комбинации или последовательно. В связи с этим, способ согласно изобретению также обеспечивает селективное использование, в котором определенный поток водных отходов, содержащих растворитель, предварительно обрабатывают в способе и после этого подают в смеси на последующий этап концентрирования.

Предпочтительно, экстрагированный растворитель или смесь водного растворителя обрабатывают в процессе механического разделения перед концентрированием. Механическое разделение обеспечивает выделение других фаз, таких как твердая фаза. Примером процесса разделения указанного типа является фильтрация или адсорбция.

Процесс механического разделения может быть осуществлен как статическая и/или динамическая фильтрация. При статической фильтрации фаза, подлежащая выделению (ретентат) удерживается статически, например, в фильтре или фиксируется или иммобилизируется на адсорбенте. Предпочтительными методами статической фильтрации являются фильтрация под давлением (повышенным), вакуумная фильтрация, поверхностная фильтрация, слоевая фильтрация, в частности глубокая фильтрация, например с песчаными фильтрами.

Процесс механического разделения также или альтернативно может быть осуществлен как динамическая фильтрация. При динамической фильтрации имеются две подвижные фазы, которые разделены, например, мембраной. Примером является мембранная фильтрация, предпочтительно как фильтрация перекрестного потока или фильтрация с тангенциальным потоком. В связи с этим, обе подвижные фазы обычно являются флюидами, в частности жидкостями. Мембранная технология для обработки растворителей, в частности NNMO и/или ионных жидкостей, описана, например, в статье “Регенерация ионных жидкостей из сточных вод с помощью нанофильтрации” (Journal of Membrane Science and Technology 2011, стр. 4-8; DOI:10.4172/2155-9589.p4-001 и в документе EP 0 448 924 (оба включены в описание как ссылки). Указанная технология предпочтительно используется в изобретении.

Предпочтительным способом фильтрации предпочтительно является динамическая фильтрация, микрофильтрация, ультрафильтрация, нанофильтрация или обратный осмос. Обычный размер пор для фильтра или мембраны в указанном способе фильтрации составляет 0,5-0,1 мкм для микрофильтрации, 0,1-0,01 мкм для ультрафильтрации, 0,01-0,001 мкм для нанофильтрации, и 1-0,1 нм для обратного осмоса.

Фазы, которые должны быть разделены, также могут быть выделены без фильтрации, например, путем осаждения или центрифугирования, в частности с целью удаления твердых веществ. В связи с этим, предпочтительно в способе согласно изобретению, выделенный или экстрагированный растворитель или смесь водного растворителя поступает в резервуар осаждения до обогащения. Более предпочтительно, выделенный или экстрагированный растворитель или смесь водного растворителя подают в центрифугу и/или сепаратор до концентрирования. Более того, выделенный или экстрагированный растворитель или смесь водного растворителя можно подавать в фильтр-пресс, до концентрирования. Кроме того, или в качестве альтернативы, выделенный или экстрагированный растворитель или смесь водного растворителя можно подавать в центрифугу и/или сепаратор до концентрирования для того, чтобы получить там дополнительное разделение загрязняющего материала, такого как твердые вещества. Предпочтительно, используется комбинация резервуара осаждения, фильтр-пресса, центрифуги и/или сепаратора.

Особенно предпочтительно, выделенный или экстрагированный растворитель или смесь водного растворителя обрабатывается с помощью роторного микрофильтра до концентрирования.

Во всех вариантах осуществления стадии экстракции и/или фильтрации можно осуществлять периодически и/или непрерывно.

Впоследствии, растворитель или смесь водного растворителя предпочтительно подвергают ионному обмену, например с использованием ионообменника. В связи с этим, например, после (периодической и/или непрерывной) стадии экстракции и/или фильтрации, растворитель или смесь водного растворителя поступает в блок катионного и/или анионного обмена.

Указанные стадии концентрирования могут быть проведены с целью достижения растворения целлюлозного растворителя, который является подходящим для растворения или суспендирования целлюлозы. Предпочтительно, получается концентрация, по меньшей мере, 50% (% по массе), особенно предпочтительно 50% или выше, или 70% или выше, растворителя в растворе, в частности, при использовании N-метилморфолин-N-оксида в качестве растворителя. Процессы растворения или суспендирования, для которых концентрированный раствор является подходящим, являются ранними стадиями лиоцельного способа, как описано выше. Вкратце, целлюлозу суспендируют в смеси растворителя и нерастворителя и переводят в раствор путем удаления нерастворителя. Количество обычных растворителей в этой смеси составляет 50% или выше, например от 58% до 78% (все % по массе). Например, практически раствор целлюлозы может содержать 5-16% целлюлозы, 55-80% растворителя, в частности NMMO, и остаток, предпочтительно 18-30%, составляет нерастворитель, в частности вода (все % по массе). В связи с этим, ничтожные следы компонентов, таких как соли, не принимаются во внимание.

Концентрирование предпочтительно включает в себя выпаривание нерастворителя, которым предпочтительно является вода. Выпаривание представляет собой предпочтительное осуществление в случае аминоксидов, в частности NMMO, в качестве растворителя. Кроме того, или в качестве альтернативы, концентрирование растворителя может включать кристаллизацию. Это особенно предпочтительно в случае использования ионных растворителей. Устройство согласно изобретению может содержать устройство концентрирования, в частности испаритель, чтобы выпарить нерастворитель из жидкостей, содержащих растворитель целлюлозы (документы US 8 932 471; US 2011/0226427 A1), или блок кристаллизации (Liu и др., смотрите выше).

Таким образом, устройство согласно изобретению может быть использовано для получения суспензий целлюлозы в водных растворителях и/или для получения растворов целлюлозы в водных растворителях.

Кроме того, изобретение относится к целлюлозному продукту, который получен по способу согласно изобретению, в частности путем использования очищенного, концентрированного водного растворителя. Целлюлозный продукт получается путем экструзии раствора целлюлозы (формование, как описано в изобретении).

Предпочтительно целлюлозный продукт представляет собой непрерывный продукт целлюлозной нити или продукт целлюлозного штапельного волокна, или целлюлозный пленочный продукт. До или после концентрирования содержащая растворитель жидкость может быть очищена с помощью ионного обмена. С этой целью используются катионный и/или анионный обменник, в частности для того, чтобы удалить ионы железа и меди из жидкости.

Содержащие растворитель жидкости накапливаются на различных стадиях, и они могут смешиваться для обработки. Предпочтительно, коагуляционную жидкость, которая вытекает или выдавливается из формованных целлюлозных изделий со стадии A) iii) после транспортирования из емкости с коагуляционной жидкостью, собирают с экстрагированным растворителем со стадии D) и/или дополнительно обрабатывают, в частности, с целью концентрирования. Коагуляционная жидкость находится в емкости в течение непрерывного процесса. Сборный резервуар для накопления растворителя целлюлозы, вытекающего из емкости в результате транспортировки формованных целлюлозных изделий во вне, может быть объединен с указанной емкостью. От этой емкости может идти трубопровод в общую накопительную емкость. В лиоцельном способе раствор целлюлозы формуется, например, путем экструзии или прядения, и вводится в коагуляционную жидкость. Это вызывает обмен растворителя между раствором формованной целлюлозы и коагуляционной жидкостью. В таком контексте формованные изделия, сформированные таким образом, в свою очередь вынимают из коагуляционной жидкости, в результате чего могут происходить различные потери коагуляционной жидкости, содержащей растворитель. Указанные потери устраняются, например, путем накопления жидкости, которая вытекает наружу. В качестве примера, после удаления из емкости, содержащей коагуляционную жидкость, может быть предусмотрен блок извлечения, в котором формованные изделия отклоняются вокруг одного или нескольких валков и извлекаются. Содержащая растворитель жидкость, которая сливается, может собираться здесь.

Стадии A) от i) до iv) проводятся в одном или нескольких блоках прядения. Каждый блок содержит экструдер, который подводит раствор целлюлозы в отдельную или объединенные емкости для коагуляционной жидкости. Предпочтительно объединяют множество блоков прядения, как показано, например, в документе WO 02/12599 A1. Предпочтительно, коагуляционная жидкость, вытекающая из блока прядения, собирается по каналу, смешивается вместе с растворителем со стадии D) и дополнительно обрабатываются вместе, в частности для концентрирования. Более предпочтительно, содержащая растворитель водная коагуляционная жидкость, вытекающая из блока прядения, собирается по каналу, или по системе каналов и смешивается вместе с растворителем или смесью водного растворителя со стадии iv), и направляется для очистки, концентрирования и рециркуляции. Потери распыленного растворителя из блока могут достигать дна. Отсюда содержащая растворитель жидкость собираются по каналу и перемещается. С этой целью устройство согласно изобретению имеет канал (например открытый желоб или закрытую трубу) на дне для накопления и перемещения коагуляционной жидкости, вытекающей из блока прядения, который ведет в емкость, собирающую жидкость или в испаритель для жидкости, содержащей растворитель целлюлозы. Предпочтительно этот канал прикрыт крышкой, по которой можно ходить, но которая проницаема для жидкости, так что сведен к минимуму контакт оператора лиоцельной установки с жидкостью, содержащей растворитель. Примером крышки указанного типа является решетка.

Теперь настоящее изобретение будет дополнительно объяснено посредством вариантов осуществления, которые описаны ниже.

На фиг. 1 показано местонахождение, где могут накапливаться содержащие растворитель потоки отходов в лиоцельном способе. Лиоцельный способ грубо подразделяется на стадии смешения исходных материалов, растворения целлюлозы, фильтрации, прядения (или, в общем, формование), экстракции растворителя/промывки формованных изделий/разрезание формованных изделий, сушка формованных изделий и дальнейшая обработка (такая как свертывание, обжатие, и т.п.) - в зависимости от варианта обработки от исходного целлюлозного материала (такого как древесная волокнистая масса) до конечных формованных изделий. Отходы в указанных индивидуальных стадиях маркируют и регистрируют. На диаграмме изображен резервуар с каналом, который охватывает сбор сточных вод, содержащих растворитель (в частности, поскольку используются резервуар для накопления и каналы для сбора для того, чтобы собирать сточные воды). Следовательно, содержащие растворитель продукты и отходы представляют собой: (1) целлюлозные суспензии, (2) растворы целлюлозы, (3) коагулированные растворы целлюлозы, (4) формованные целлюлозные изделия в непрерывной форме, (5) формованные целлюлозные изделия в разрезанном виде, (6) содержащие растворитель сточные воды.

(1) Суспензии целлюлозы

Суспензии целлюлозы представляют собой смеси из основных компонентов, которыми являются целлюлоза, вода и растворитель, например N-метилморфолин-N-оксид (NMMNO). Более того, добавляют стабилизаторы и другие вещества, которые важны для способа. Суспензии целлюлозы появляются как отходы в области блока для смешивания исходных материалов, а также во время операции растворения. Возможные композиции суспензий целлюлозы показаны в таблице 1.

Таблица 1. Примеры суспензий целлюлозы различного состава

(2) Растворы целлюлозы

Целлюлозу растворяют удалением воды из суспензии, и таким образом, при концентрировании растворителя. Растворы целлюлозы появляются как отходы в области блока для растворения, фильтрации и формования (например прядения). Возможные композиции растворов целлюлозы показаны в таблице 2.

Таблица 2. Примеры растворов целлюлозы, возникающих из данных суспензий целлюлозы

(3) Коагулированные растворы целлюлозы

Растворитель, присутствующий в растворе целлюлозы, экстрагируют путем добавления воды, причем целлюлоза осаждается (коагуляция происходит при введении раствора целлюлозы в коагуляционную жидкость). Дополнительно к основному процессу, где указанный эффект является крайне необходим для формования целлюлозного продукта, это также используется для связывания различных отходов с водой или для снижения их клейкости. В зависимости от местонахождения, где накапливаются отходы, и исходного раствора, коагулированные таким образом растворы целлюлозы имеют весьма различные составы. Коагулированные растворы целлюлозы возникают при обработке растворов целлюлозы из отходов (2) в области блока для растворения, фильтрации и формования (например, прядения). Возможные композиции коагулированных растворов целлюлозы показаны в таблице 3.

Таблица 3. Примеры растворов целлюлозы, коагулированных в воде

(4) Продукты из целлюлозного волокна в непрерывной форме

Продукты из целлюлозного волокна (или в общем, формованные изделия) в непрерывной форме получаются в лиоцельном способе в качестве промежуточного продукта, а также в виде конечного продукта.

Отходы в указанной форме появляются в блоке экструзии (прядения), а также в последующих процессах экстракции растворителем, промывки и обработки продукта (например, разрезание). Возможные композиции продуктов из целлюлозного волокна, как в непрерывном, так и в разрезанном виде, приведены в таблице 4.

(5) Продукты из целлюлозного волокна (формованные изделия) в разрезанном виде

Формованные целлюлозные изделия в разрезанном виде получаются с помощью технологических стадий обработки продукта (например разрезания) из непрерывных формованных целлюлозных изделий (4). Возможные составы материала соответствуют продуктам из целлюлозного волокна в непрерывной форме и включены в таблицу 4.

После экстракции растворителя в обычном продукте никакая часть потенциально извлекаемого растворителя не может оставаться в продукте из целлюлозного волокна. Твердые отходы без растворителя могут быть удалены. Если растворитель остается в отходах после экстракции, например, в исключительном случае или в случае прекращения работы, эти отходы могут быть переработаны вместе с другими твердыми отходами, содержащими растворитель.

Таблица 4. Примеры продуктов из целлюлозных волокон различных этапах способа. Они действительны как для непрерывных, так и для разрезанных целлюлозных волокнистых продуктов

(6) Сточные воды, содержащие растворитель

Содержащие растворитель сточные воды могут появляться преднамеренно или непреднамеренно в самых различных областях блоков лиоцельного способа. Конкретный сбор и рециркуляция указанных сточных вод является существенным элементом контура растворителя и проводится регулярно для того, чтобы обеспечить высокую степень извлечения растворителя.

Таким образом, в областях блоков лиоцельного способа, где могут образоваться содержащие растворитель сточные воды, к сточным водам и сети каналов предъявляются особые требования, чтобы специально собирать указанные сточные воды. Затронутые области блоков выполнены непроницаемыми для жидкости, например с помощью уплотнений и износостойкого бетона или специального покрытия пола.

Основными источниками сточных вод, содержащих растворитель являются операции обратной промывки и регенерации на стадиях фильтрации и очистки раствора целлюлозы и растворителя в способе. Другими источниками являются операции очистки в промышленной установке и содержащие растворитель сточные воды, полученные в течение извлечения растворителя из твердых отходов.

Различные возможные составы для второстепенных потоков сточных вод, содержащих растворитель, показаны в таблице 5.

Таблица 5. Примеры сточных вод, содержащих растворитель, с твердыми веществами или без них. Обычно твердые вещества содержат целлюлозу, но это не всегда так, особенно для сточных вод, полученных из компонентов блока очистки.

Согласно изобретению, при рециркуляции растворителя в лиоцельном способе, эффективность улучшается за счет обновления и обработки различных типов содержащих растворитель остаточных материалов, отходов и сточных вод.

Согласно изобретению раскрыт способ, который обеспечивает следующие стадии для подготовки отходов или остаточных материалов, а также смесей остаточных материалов и сточных вод:

(a) Накопление твердых, содержащих растворитель отходов (например, которые цитированы выше в пунктах (1)-(5)). Указанные отходы можно дополнительно обрабатывать отдельно или после сбора вместе некоторых или всех материалов отходов от (1) до (5).

(b) Измельчение материалов отходов, указанных в п. (a). Поскольку на этой стадии используется вода, то здесь снова может быть экстрагирована часть или весь растворитель, причем эта экстракционная жидкость может быть направлена на этап подготовки растворителя. Указанные материалы отходов (1)-(5) могут быть измельчены отдельно или совместно.

(c) Экстракция растворителя целлюлозы из измельченных материалов отходов или смесей материалов, предпочтительно в общем способе, который может быть использован одинаковым образом для всех твердых материалов отходов (1) - (5).

(d) Удаление воды из остаточных твердых веществ, экстрагированных на стадии (c), с необязательной последующей промывкой и очисткой веществ. В связи с этим, стадии (c) и (d) способа можно повторять возможно большее число раз, пока не будет достигнуто желательное содержание остаточного растворителя в твердых остатках. В конечном счете, эти твердые вещества удаляют из процесса как отходы.

(e) Сбор и очистка всех содержащих растворитель сточных вод. Сюда входят как сточные воды, полученные на стадиях (a)-(d), так и вся содержащая растворитель сточная вода (6), собранная в лиоцельной установке. В зависимости от степени загрязнения сточной воды, ее можно очистить от твердого загрязнения отдельно в одном или нескольких фильтрах. Предпочтительно, все собранные сточные воды, содержащие растворитель, очищают вместе на одном или нескольких этапах тонкой фильтрации.

(f) Сточные воды, отфильтрованные на стадии (e) способа, поступают в катионный и анионный обменник для того, чтобы удалить ионные загрязнения, которые создают затруднения в лиоцельном способе (например, ионы железа или меди).

(g) Чистые содержащие растворитель сточные воды со стадии (f) способа поступают в блок концентрирования, где содержание растворителя снова повышается до исходной концентрации, применяемой в лиоцельном способе.

Поскольку степень рециркуляции растворителя повышается настолько эффективно, способ согласно изобретению чрезвычайно экологичен и способствует экономической эффективности лиоцельного способа.

(a) Сбор материалов отходов

Указанные выше отходы (1)-(5) накапливаются в различных местонахождениях, как можно видеть на фиг. 1, и как описано, обладают различными свойствами. Для того, чтобы подготовить эти материалы отходов для следующей стадии (b) способа, может быть использовано множество необязательных технологических стадий:

- Получение коагулированных растворов целлюлозы (3) из растворов целлюлозы (2) путем увлажнения или погружения в нерастворители, предпочтительно в воду. Это устраняет клейкость материалов и облегчает их транспорт.

- Охлаждение отходов ((1), (2) и (3)), которые обычно являются горячими, охлажденной водой. Это способствует отвердению среды и облегчает измельчение.

- Грубое разделение неорганических и органических остаточных материалов, в случае наличия неорганических или металлических примесей в смеси.

- Порционирование отходов в легко транспортируемые емкости. Это обеспечивает легкое временное разъединение между получением периодических отходов и непрерывной обработкой отходов. Кроме того, указанное разъединение позволяет систематически выбирать последовательность измельчения на следующей стадии способа.

- Смешивание отходов формованных целлюлозных изделий, в частности волокон ((4) и (5)), с отходами растворов ((2) и (3)), или непосредственно в связи со сбором, или путем альтернативного ввода на стадию измельчения (b) способа.

Цель смешивания состоит в увеличении измельчающего действия устройства измельчения компонентов, которые трудно измельчаются, например, таких как отходы целлюлозных волокон. Состав смеси из двух частей отходов целлюлозных волокон ((4) и (5)) с одной или несколькими частями отходов растворов ((2) и (3)) оказывает положительный эффект на более эффективное измельчение. Особенно предпочтительными являются смеси из одной части отходов целлюлозных волокон и двух или больше частей отходов растворов.

Количество различных отходов (1) - (5), которые накапливаются, сильно зависит от типа установки и получаемого целлюлозного продукта. Примеры возможного распределения отходов в процессе получения целлюлозного штапельного волокна показаны в таблице 6 и таблице 7.

Сбор и хранение материалов отходов имеет место в любой транспортируемой емкости. Отсутствуют специальные требования к используемому оборудованию.

Таблица 6. Суточное количество отходов при нормальной эксплуатации относительно нормального часового производства (NHP) прядильного раствора в поточной линии.

Таблица 7. Суточное количество отходов в пусковой период относительно нормального часового производства (NHP) прядильного раствора в поточной линии

(b) Измельчение материалов отходов

Измельчение материалов отходов, указанных в (a), проводят отдельно или после объединения некоторых или всех отходов.

Измельчение материалов отходов может быть осуществлено в одну или несколько стадий, с целью получения окончательного размера гранул в диапазоне между 5 и 15 мм для того, чтобы получить достаточно большую площадь поверхности для последующего процесса экстракции.

Было показано, что следующие стадии способа являются выгодными для измельчения:

- Дробилка одновременно осуществляет тщательное смешение остаточных отходов. Перемешивание различных типов отходов, которые описаны в (a), Сбор материалов отходов, увеличивают эффективность измельчения для отходов целлюлозных волокон.

- Предварительное измельчение до размера гранул отходов меньше чем 50 мм, предпочтительно меньше чем 30 мм, в частности меньше чем 20 мм, может быть осуществлено с помощью медленно движущейся дробилки в конкретном энергосберегающем и безопасном режиме эксплуатации. Пример материала, полученного в этой связи, показан на фиг. 2.

Указанный способ с медленно вращающимся валом ротора имеет определенное преимущество, поскольку эти приспособления вносят только небольшую энергию трения, и таким образом, материалы отходов не подвергаются риску термолиза, который может привести к разложению NMMO и опасности возгорания.

- В течение измельчения к отходам могут быть добавлены водный растворитель или чистая вода для того, чтобы даже при увеличении площади поверхности, происходила коагуляция материалов отходов, и растворитель целлюлозы экстрагировался уже на стадии измельчения.

Последующее измельчение с быстро движущимся разрезающим приспособлением, например, разрезающей дробилкой, может уменьшать указанный предварительно измельченный материал особенно эффективно до заданного размера гранул между 2 и 15 мм, предпочтительно приблизительно 10 мм. Кроме того, это последующее измельчение может быть осуществлено во влажной среде, где может быть использована разрезающая струя насоса для того, чтобы накачивать поток экстракционной воды вместе с твердым материалом через разрезающее средство. Указанный тип подачи среды является особенно выгодным, поскольку поток воды одновременно оказывает охлаждающее действие, а также действует как растворитель экстракции (стадия (c) способа).

Для предварительного измельчения, особенно подходящими являются медленно движущиеся измельчающие приспособления такие как, например:

- GSL Slow Speed Granulator от фирмы ZERMA Zerkleinerungsmaschinenbau GmbH

- ZPS Single Shaft Shredder от AMIS Maschinen-Vertriebs GmbH

- ANTARES Single Shaft Shredder от Lindner Recyclingtech GmbH

- M&J FineShred от Metso Waste Recycling.

Для последующего измельчения особенно подходящими являются быстро движущиеся измельчающие приспособления такие как, например:

- режущая мельница ALPINE Rotoplex от фирмы Hosokawa Alpine AG

- мелко режущая мельница CS-Z от Netzsch Lohnmahltechnik GmbH.

Молотковые мельницы (например, для предварительного измельчения):

CEMTEC Cement and Mining Technology GmbH; Gebr. Jehmlich GmbH; J. Rettenmaier & Söhne GmbH + Co. KG; MINOX Siebtechnik GmbH SIEBTECHNIK GmbH;

Грануляторы, разрывающие машины, решеточные дробилки (мельницы) от фирм:

Alexanderwerk GmbH; AMIS Maschinen Vertriebs GmbH; Automatik Plastics Machinery GmbH; BKG Bruckmann & Kreyenborg; Coperion GmbH; Dreher GmbH & Co KG, ECON GmbH; EREMA Ges.m.b.H. Gala K. + K.-Maschinen GmbH; Getecha GmbH; HB-Feinmechanik GmbH & Co. KG; Herbold Meckesheim GmbH; HOSOKAWA Alpine AG, Lindner Recycling Tech; Nordson XALOY Europe GmbH; Noris Plastic GmbH & Co. KG; Pallmann Maschinenfabrik GmbH & Co. KG; Plasma GmbH; Reduction Engineering GmbH; Rolf Schlicht GmbH; UNTHA Recyclingtechnik GmbH; Wanner Technik GmbH; Wittmann Robot.

На фиг. 6 показана дробилка (1) согласно изобретению с камерой сбора материала (2), которая может быть заполнена материалом, подлежащим измельчению (3) путем дозирования или партиями. Дозатор материала (4) может быть расположен на камере сбора материала (2), которая практически покрыта и может быть снабжена устройством подачи (5). Расположенный сбоку вращающийся ротор (6) смонтирован в камере сбора материала (2), который вставлен в корпус (7) и в камеру сбора материала (2), размещен регулятор (8) давления сырья, который может перемещаться в направлении ротора, чтобы поддерживать давление на материал (3), который будет измельчен. Устройство контроля (9) для регулятора (8) давления сырья включено таким образом, что регулятор давления сырья может поворачиваться вокруг оси (10) и, таким образом, материал, подлежащий измельчению, может перемещаться к ротору (6) партиями и может давить на ротор, который снабжен режущими элементами (12).

В таком контексте подача и надавливание материала (3) обеспечивает регулируемое количество материала, которое может создать нагрузку на ротор (6).

Если ротор (6) не может обработать количество материала (3), поступающего с помощью регулятора (8) давления сырья, причем сырье посредством этого оказывает давление, поскольку измельченный материал (13) транспортируется недостаточно быстро от корпуса ротора (7), давление сырья снижается регулятором (8) таким образом, что ротор может свободно вращаться, благодаря уменьшению приложенного давления (свободное измельчение). Если мощность ротора уменьшаться, то регулятор (8) давления сырья используется для того, чтобы подавать материал (3) к ротору (6).

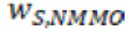

Степень измельчения материала (13) можно регулировать с помощью перфорированного сита или пластины (14), расположенной ниже ротора (6). На фиг. 9 показано, что используются пластины с квадратными (b) или круглыми (a) отверстиями, причем диаметр или размер (для квадратных или отверстий другой формы: центр отверстий наименьшего и наибольшего размера) предпочтительно выбирают между 3 и 50 мм, особенно предпочтительно между 5 и 30 мм, в частности между 8 и 20 мм.

Ротор (6) может быть снабжен режущими элементами (12), такими как крючкообразными измельчителями, лезвиями или режущими пластинами, или режущими кромками по всей периферии, расположенными по спирали (фиг. 8b) или намотанными синусоидально, причем режущие элементы прикреплены к роторным держателям лезвий шнеками, или фактически также могут быть жестко приварены. На фиг. 7 показан ротор с режущими элементами дробилки, которые сконструированы из индивидуальных смещенных элементов. Предпочтительно, режущие кромки и/или встречно-режущие кромки являются зубчатыми. Режущая кромка и встречно-режущая кромка фактически расположены диаметрально с максимально узким разведением относительно друг друга, что удобно для разрезания, или практически без разведения, таким образом, они могут двигаться мимо друг друга с целью разрезания. Зубчатый вариант конструкции оптимизирует разрезание и предотвращает обратное проскальзывание материалов, подлежащих разрезанию. Предпочтительно наконечники зубцов формируются кромками под углом от 160° до 30°.

Измельчение поступающего материала осуществляется между режущими элементами (12), которые вращаются с ротором и закрепленными встречно-режущими кромками (11), которые необязательно вращаются, такими как встречно-режущие лезвия или режущие кромки статора.

После измельчения отходов, проведенного между вращающимися режущим элементами (12) и встречно-режущими кромками (11), нарезанный материал сразу продавливается сквозь перфорированную пластину (14), которая определяет размер нарезанного материала, в соответствии с размером перфораций в пластине, и может непрерывно выпускаться. С использованием транспортного средства (16), расположенного ниже корпуса ротора (7) и выпускного вала (15), такого как, например, лента транспортера, шнек конвейера, цепной транспортер, или вакуумный блок, измельченный продукт необязательно может быть перемещен далее на этап дополнительного измельчения или для извлечения растворителя или на промывку.

Измельчение согласно изобретению и подготовка материала для дальнейшей обработки нарезанного материала, такой как выщелачивание, промывка и регенерация растворителя, могут быть осуществлены в дробилке с одиночным валом или в многошпиндельной дробилке в горизонтальном и/или вертикальном исполнении.

Аналогично, способ согласно изобретению может быть использован для грубого измельчения на этапе предварительного измельчения с последующим единственным (или множеством) этапом тонкого измельчения. Размер измельченных частиц (крупных, мелких) может быть установлен по размеру перфораций.

Дробилка согласно изобретению может быть использована для любого целлюлозного материала и не ограничена применением лиоцельных материалов. Таким образом, также может быть использован материал из других способов производства формованных изделий, таких как вискозный процесс или купро-процесс. В этих вариантах осуществления целлюлозным материалом может быть дериватизированная целлюлоза, например ксантогенат целлюлозы или щелочная целлюлоза. В вискозном процессе древесная волокнистая масса превращается в щелочную целлюлозу на нескольких технологических этапах путем обработки гидроксидом натрия и с помощью другого последующего взаимодействия с сероуглеродом, ее дериватизируют в ксантогенат целлюлозы. После дериватизации, окончательный вискозный прядильный раствор получается путем дополнительного добавления гидроксида натрия и разбавления водой, которая прокачивается через фильеры в прядильную ванну, содержащую кислоту.

Здесь, при коагуляции вискозного раствора происходит образование одной вискозной нити в отверстии фильеры. С помощью стадий вытягивания и дополнительной обработки с объединением отдельных нитей, получаются пряди вискозных нитей, которые наматываются на бобины, или штапельные волокна получаются путем дополнительно разрезания непрерывно скрученных вискозных нитей. Ниже по потоку процесса прядения, получаются желательные и нежелательные продукты, которые могут быть обработаны согласно изобретению.

Если способ согласно изобретению используется в вискозном процессе, главной проблемой является не регенерация растворителя, а экологически приемлемый выпуск отходов прядения и остаточных волокон, в частности с использованием вспомогательного измельчения. Аналогичные технологические стадии используются при дериватизации целлюлозы с использованием купро-процесса. В купро-процессе древесная волокнистая масса растворяется в аммиачном растворе гидроксида тетрааминмеди (II). Образовавшийся раствор и полученные формованные изделия в желательной и нежелательной форме, в качестве отходов обрабатывают согласно изобретению, в частности путем измельчения. Примерами формованных изделий в каждом варианте осуществления являются нити, штапельные волокна, пленки, мембраны.

Конечно, применение лиоцельного способа является предпочтительным, поскольку здесь имеется синергический эффект с регенерацией растворителя. Возможно даже добавление жидкостей в течение процесса измельчения. С помощью добавления воды, растворителя, или нерастворителя, или других осаждающих реагентов, отходы, подлежащие измельчению на этапе измельчения, с одной стороны, можно обрабатывать для последующего осаждения и экстракции материала, и/или с другой стороны, можно одновременно охлаждать.

В связи с этим, изобретение также относится к роторной дробилке с выступающими решетчатыми или режущими элементами, а также одной или несколькими встречно-режущими кромками, где режущие элементы скользят после встречно-режущих кромок таким образом, что измельчаются формованные изделия или отходы формованных изделий между режущими элементами и встречно-режущими кромками. Указанные формованные изделия или отходы формованных изделий предпочтительно содержат целлюлозу, в частности, после процесса формования в растворе, например, в лиоцельном способе, вискозном процессе или купро-процессе.

Изобретение также относится к способу измельчения указанных формованных изделий или отходов формованных изделий с помощью дробилки. Предпочтительно, дробилка имеет регулятор давления сырья, который прижимает формованные изделия или отходы формованных изделий, подлежащие измельчению, к ротору, или решетке, или к режущим элементам. Предпочтительно, дробилка включает любой один или несколько из вышеуказанных признаков, или все признаки. Предпочтительно, режущие кромки и/или встречно-режущие кромки являются зубчатыми. Предпочтительно, предусмотрено сито вблизи и/или ниже ротора для того, чтобы регулировать размер резаного материала.

(c) Экстракция растворителя целлюлозы

Экстракция растворителя целлюлозы является одинаковой для всех твердых веществ, обрабатываемых на стадии (b) способа. Обычно экстракцию проводят при температуре между 15°C и 30°C и для размера гранул меньше чем 30 мм, требуемое время выдержки составляет от 0,5 до 2 часов. В связи с этим, выгодно применять постоянное перемешивание и суспендирование твердого вещества.

Следующие необязательные действия могут быть осуществлены с целью ускорения экстракции:

- Повышение средней температуры экстракции от 40°C до 70°C увеличивает скорость экстракции материала и уменьшает требуемое время выдержки приблизительно на четверть. Это является особенно предпочтительным, когда это повышение температуры может быть осуществлено путем регенерации тепла из отходящего теплового потока, который иначе не используется.

- Уменьшение размера гранул сокращает требуемое время выдержки.

- Когда экстракция проводится на множестве этапов, следуя принципу противотока, это снижает требования для каждого отдельного этапа экстракции, поскольку отсутствует вероятность того, что часть отходов, которые еще содержат растворитель, будет немедленно покидать резервуар экстракции на следующей стадии способа.

Предпочтительно экстракция проводится в открытом или закрытом контейнере, емкости или резервуаре. Смесь растворителя и твердое вещество приводится в движение, или путем перемешивания или путем образования потока с использованием насоса. Необязательно, температуру можно специально повышать или путем предварительного нагревания поступающего растворителя, или фактически путем введения пара непосредственно в процесс.

(d) Удаление воды (обезвоживание)

Твердое вещество, экстрагированное или частично экстрагированное на стадии (c) способа, отделяется от воды, содержащей растворитель, во время обезвоживания. Полученное при этом сухое вещество является главнейшим для эффективности экстракционной стадии. Обезвоженное таким образом твердое вещество теперь можно или подавать на этап контакта со свежим экстрагентом, или при относительно низком содержании растворителя, можно вымывать струей из процесса в виде отходов. Пример отходов указанного типа показан на фиг. 3. Заданная концентрация растворителя в твердых отходах должна быть меньше чем 3%, принимая во внимание степень извлечения. Дополнительное снижение концентрации растворителя может быть выгодным, в зависимости от требуемого объема инвестиций по технологическому регламенту.

Твердые вещества, выделенные на стадии (d) способа, можно подавать в процессы другого типа. Так, например, выделенные компоненты целлюлозы могут быть использованы в качестве компостного материала, в качестве строительной добавки в дорожном строительстве, для засыпки дренажа или для заделки.

На первой стадии обезвоживания цель заключается в грубом отделении твердого вещества от растворителя. Поскольку твердое веществе, а также фильтрат будут направляться на дополнительный этап обработки, отсутствуют конкретные требования для тонкого разделения. Таким образом, непрерывно эксплуатируемые твердо-жидкостные сепараторы являются особенно подходящими, такие как, например:

- Сепаратор PSS от фирмы FAN Separatoren GmbH

- Сепаратор PSS от Erich Stallkamp ESTA GmbH

- Роторный микрофильтр MDF от ABZ Zierler GmbH

- Ленточный пресс от фирмы Flottweg SE

На конечной стадии обезвоживания цель заключается в удалении твердых отходов, не содержащих растворителя, насколько это возможно, от жидкости, и в связи с этим снизить до минимума содержание твердых веществ в фильтрате. В общем, в связи с этим, могут быть использованы вышеуказанные приспособления, но предпочтительными устройствами являются, например: камерный фильтр-пресс от фирмы Welders Filtration Technology NV SA; или отстойная центрифуга от фирмы Flottweg SE.

Блоки ультрафильтрации:

Aqua-System Technologie GmbH; Krones AG; OSMO Membrane Systems GmbH;

Блоки микрофильтрации:

Annen Verfahrenstechnik GmbH; Atec Automatisierungstechnik GmbH; ECOFLUID Handels GmbH; Hydro-Elektrik GmbH; Lanz-Anliker AG; Lenzing Technik GmbH; Tetra Pak Processing GmbH; WAG Wasseraufbereitung GmbH;

Блоки обратного осмоса:

AS Schmertmann GmbH; Decker Verfahrenstechnik GmbH; Enviro-FALK GmbH Prozesswasser-Technik; MembraPure Gesellschaft für Membrantechnik GmbH;

Производители ультрафильтрационных мембран /микрофильтрационных мембран:

KOCH Membrane Systems GmbH / John Zink KEU GmbH; MICRODYN-NADIR GmbH; MTS & Apic Filter GmbH & Co. KG; SOMA GmbH & Co. KG;

Мембраны обратного осмоса:

CWG® Watertechnology GmbH; Kalle Wassertechnik; KOCH Membrane Systems GmbH / John Zink KEU GmbH; OSMO Membrane Systems GmbH; POREX Membrane.

(e) Сбор и очистка всех сточных вод, содержащих растворитель

Сточные воды, образовавшиеся на стадиях (a) - (d) способа, предпочтительно собирают вместе со всеми содержащими растворитель сточными водами (6), образовавшимися в лиоцельном блоке.

Необязательно, в зависимости от степени загрязнения отдельных потоков сточных вод, их можно очищать отдельно, в одном или нескольких фильтрах, от крупных твердых загрязнений. Цель состоит в том, чтобы максимальное среднее содержание твердых веществ в собранных сточных водах, содержащих растворитель, составляло 1000 мг/л или меньше, например от 20 до 1000 мг/л, предпочтительно 200 мг/л или меньше, и особенно предпочтительно 50 мг/л или меньше.

Собранные сточные воды, содержащие растворитель, очищают (предпочтительно вместе) на одном или нескольких этапах тонкой фильтрации. Эта стадия фильтрации может быть осуществлена с использованием одного или нескольких различных фильтрационных устройств, в которых особенно удобными являются микро-ситовые или многослойные фильтры. Целью фильтрации является защита последующего процесса от загрязнения твердыми частицами. В зависимости от селективности, на этом этапе фильтрации, можно экстрагировать компоненты, которые дают окрашивание; что особенно предпочтительно.

Обычно сточные воды собирают в резервуаре, который непроницаем для жидкости и является химически стойким. Отдельные технологические потоки сточных вод можно предварительно фильтровать, как описано. Примерами подходящего оборудования для фильтрации, в зависимости от степени загрязнения, являются: фильтры с концевым зазором, корзиночные фильтры, или для более грубых загрязнений, любой из твердо-жидкостных сепараторов, указанных в (d). Затем собранные сточные воды подвергают тонкой фильтрации для того, чтобы защитить процессы, следующие ниже по потоку. Примерами широко используемых устройств являются: многослойные фильтры, микрофильтры и мембранные фильтры.

(f) Деионизация

На этой стадии способа, ионные примеси удаляют с помощью одного или нескольких анионных и катионных обменников. Обычно деионизацию проводят в отдельных анионных и катионных обменниках, где последовательность ионных обменников в конфигурации анионообменника с последующим катионобменником может быть выгодной для процесса.

Среднее время выдержки для фильтрата в секции ионного обмена, предусмотренной в соответствии со способом, составляет между 2 и 20 минут, особенно предпочтительно между 8 и 12 минут. Деионизацию проводят для обеспечения надежности лиоцельного способа, поскольку удаляются вредные ионы.

(g) Концентрирование/обогащение растворителя

В следующей части способа растворитель целлюлозы направляется на концентрирование, например, в блок многостадийного выпаривания. В связи с этим, должна быть получена по меньшей мере такая концентрация растворителя, чтобы раствор снова был пригоден для растворения или суспендирования целлюлозы. Однако концентрация раствора еще не должна достигаться, поскольку при перемещении из суспензии целлюлозы в раствор удаляется нерастворитель. Предпочтительно получается по меньшей мере 50% (по массе) растворителя. Кроме того, более высокая концентрация может быть получена с целью манипулирования с меньшим объемом (для последующего разбавления нерастворителем). Предпочтительно более чем 70%, предпочтительно от 83% до 85% (по массе) выпаренного растворителя целлюлозы в последующем добавляют в качестве свежего растворителя на технологической стадии получения суспензии целлюлозы для дальнейшего использования.

Рециркулирующие потоки водного растворителя используют в качестве свежего растворителя в непрерывно работающем производстве раствора. Таким образом, способ согласно изобретению обеспечивает возврат органических остаточных или исходных материалов, а также сточных вод, накапливаемых в способе производства целлюлозных волокон, в их исходное пригодное для использования состояние, и обеспечивает замкнутый контур растворителя.

Кроме того, тот факт, что способ проводится с экологически устойчивым разлагаемым сырьем или остаточными материалами, приводит к равновесию, которое гармонично в отношении выбросов CO2 и которое является экологически нейтральным, поскольку выделенная твердая целлюлоза без растворителя без колебания может быть направлена на компостирование.

Дальнейшие подробности, признаки и преимущества изобретения станут очевидными из приведенного ниже описания типичного варианта осуществления, выполненного с помощью фигур.

На фиг. 4 в виде диаграммы показана упрощенная структурная схема, причем показана схема способа согласно изобретению, а также конструкция устройства согласно изобретению, подходящая для проведения способа согласно изобретению. Кроме основных компонентов способа согласно изобретению или устройства согласно изобретению, на фиг. 4 также продемонстрированы дополнительные элементы в виде компонентов предпочтительных вариантов осуществления.

Составлен список примеров различных типов устройств, которые могут быть использованы. Этот перечень не является исчерпывающим, причем отдельные устройства могут быть заменены другими агрегатами, с которыми в способе достигается аналогичный эффект в любое время.

С целью оценки степени извлечения растворителя, в частности N-метилморфолин-N-оксида, в производственном лиоцельном блоке, может быть установлен простой баланс с использованием способа изобретения.

На фиг. 5 показан контур циркуляции растворителя в лиоцельном способе:

- Поток A содержит все отходы твердых веществ ((1)-(5)), содержащие растворитель, а также сточные воды (6).

- Поток S представляет собой сумму спрессованных отходов твердых веществ, появляющихся на стадии (e) способа, и которые покидают блок получения и регенерации.

- Поток F представляет собой сумму потоков сточных вод, которые покидают блок получения и регенерации.

- Два потока V представляют собой другие, еще не описанные потери растворителя. Эти потери, среди прочего, включают потери при термическом разложении, и потери полученного целлюлозного продукта. В дальнейшем расчет ведется с суммой всех существенных потерь в виде одного потока.

- Поток M представляет собой свежий поток растворителя, который необходим для компенсации потерь растворителя.

- Поток N представляет собой концентрированный поток растворителя, который повторно используется в способе производства.

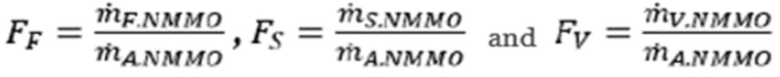

Из указанного баланса выводится следующая функция для степени извлечения RGR:

RGR = 1 - FF - FS - FV

в которой коэффициенты потерь FF, FS и FV определены следующим образом: