Настоящее изобретение относится к способу и устройству для подачи пылевидного материала для стеклоплавильной печи и, в частности, к способу и устройству для подачи пылевидного материала для стеклоплавильной печи, которое может работать непрерывно при противодавлении во время выгрузки пылевидного материала.

Плавление стекла выполняют в различных типах печей и с различными видами топлива в зависимости от конечных характеристик продукта, а также с учетом термического кпд процессов плавления и осветления. Автономные плавильные печи использовались для варки стекла (посредством газового топлива), при этом данные печи имеют несколько горелок вдоль сторон печи, вся установка имеет вид закрытого короба, в котором имеется дымовая труба, которая может быть размещена или в начале устройства подачи, или в самом конце печи, то есть дальше по ходу процесса. Тем не менее, существуют огромные теплопотери в стекле, выходящем из печей, работающих при высокой температуре. При 2500°F, например, тепло в дымовых газах составляет 62 процента от количества подводимого тепла для печи, работающей на природном газе.

Для использования остаточной теплоты дымовых газов была создана более сложная и дорогая конструкция, названная регенеративной печью. Хорошо известно, что для обеспечения функционирования регенеративной стеклоплавильной печи множество газовых горелок соединяют с парой герметичных регенераторов, расположенных рядом. Каждый регенератор имеет нижнюю камеру, жаропрочную конструкцию над нижней камерой и верхнюю камеру над указанной конструкцией. Каждый регенератор имеет соответствующий канал, соединяющий соответствующую верхнюю камеру с ванной печи, предназначенной для варки и осветления. Горелки предназначены для сжигания топлива, такого как природный газ, сжиженный нефтяной газ, топочный мазут или другое газообразное или жидкое топливо, которое пригодно для использования в стеклоплавильной печи, и тем самым для подачи тепла для плавления и осветления стеклообразующих материалов в ванне. Материалы для производства стекла подают в ванну для варки и осветления стекла на одном конце ванны, у которого расположен загрузочный карман, и ванна имеет распределитель расплавленного материала, расположенный у другого конца ванны, который содержит ряд каналов, по которым стекломасса может быть удалена из ванны для варки и осветления.

Горелки могут быть расположены в нескольких возможных конфигурациях, например, в конфигурации со сквозным каналом, конфигурации с боковым каналом или конфигурации с нижним каналом. Топливо, например природный газ, подается из горелки в поступающую струю предварительно подогретого воздуха, поступающего из каждого регенератора во время цикла сжигания топлива, и образующееся в результате пламя и продукты сгорания, образующиеся в этом пламени, проходят по поверхности стекломассы и передают тепло этому стеклу в ванне для варки и осветления.

В процессе работы регенераторов циклически поочередно повторяются циклы поступления воздуха для горения и выделения тепла. Каждые 20 или 30 минут в зависимости от конкретных печей направление траектории пламени изменяется на противоположное. Задача каждого регенератора заключается в аккумулировании выделенного тепла, что позволяет достичь большей эффективности и более высокой температуры пламени, что могло бы в ином случае представлять собой ситуацию с холодным воздухом.

Для управления работой стеклоплавильной печи подачу топлива к горелкам и подачу воздуха для горения регулируют путем измерения у влета горелки и в верхней части конструкции количества имеющегося кислорода и горючего материала с тем, чтобы гарантировать то, что внутри варочной ванны или в местах вдоль варочной ванны регулирование подачи воздуха для горения будет осуществляться так, что количество подаваемого воздуха для горения будет превышать то, которое требуется для сжигания подаваемого топлива, для обеспечения полного сгорания топлива.

Однако продолжающийся, постепенно ускоряющийся рост цен на энергоносители (в первую очередь, на природный газ) вынудил основных производителей флоат-стекла, контейнеров и столовой посуды добавлять "доплаты" к стоимости груза из листового стекла, бутылок и других стеклянных изделий. Цены на природный газ увеличились более чем на 120% в этом году (в Мексике), что значительно превысило прежние оценки.

С учетом вышеизложенного настоящее изобретение относится к использованию пылевидного материала в качестве источника топлива для варки стекла и, более точно, к способу и устройству для дозированной подачи пылевидного материала в печь для варки стекла.

Устройства для непрерывной гравиметрической дозированной подачи поддающегося засыпке материала известны в данной области техники. Системы гравиметрического дозирования, как правило, применяются в тех случаях, когда точное отмеривание и регулирование подачи рассматриваемого материала имеют принципиальное значение (фармацевтическая промышленность, химическая промышленность, производство цемента, производство стекла, пищевая промышленность и т.д.) или в тех случаях, когда используемые потоки так малы, что ошибка, которая имеет место в случае использования системы объемного дозирования, недопустима.

Примеры устройств для гравиметрического дозирования, предназначенных для поддающегося засыпке материала, описаны в патентах США №4528848, 4661024, 5184892, 5353647, 5670751 и 6041664.

Например, патент США №4528848 относится к устройству для непрерывного гравиметрического дозирования, и пневматическая конвейерная транспортировка поддающегося засыпке материала обеспечивает то, что поток материала транспортируется по траектории отмеривания при одновременной загрузке устройства для измерения нагрузки, и получают произведение мгновенной нагрузки и скорости транспортировки. Конвейер выполнен в виде ротора, имеющего по существу вертикальную ось и полости конвейера в виде камер или ячеек, которые перемещаются вместе с ротором по круговой "орбите" над траекторией отмеривания. Кожух окружает ротор с обеспечением герметичности и включает в себя загрузочное отверстие и отверстие для опорожнения, которые смещены друг от друга в направлении вращения. Устройство для измерения нагрузки соединено с кожухом, и предусмотрен тахометр для измерения угловой скорости ротора. Предусмотрена система пневматической конвейерной транспортировки, которая имеет линии подачи, соответственно сообщающиеся с отверстием в кожухе, предназначенным для подачи воздуха, и с отверстием для опорожнения.

Патент США №4661024 относится к способу управления работой устройства для непрерывного гравиметрического дозирования и подачи поддающегося засыпке материала, транспортируемого с помощью конвейера по траектории дозирования, при этом конвейер включает в себя ротор, предусмотренный с полостями конвейера, имеющий по существу вертикальную ось и расположенный внутри кожуха с обеспечением герметичности, причем кожух выполнен с позицией загрузки и позицией выгрузки, при этом последняя включает в себя каналы для соединения с системой пневматической подачи, при этом газ подается в пространства внутри кожуха и ротора, находящиеся вне траектории дозирования.

Патент США №5184892 относится к системе и способу непрерывного гравиметрического дозирования, пневматической конвейерной транспортировки и/или смешивания поддающихся засыпке материалов посредством использования дозирующих устройств такого типа, как, например, раскрытое в патенте США №4528848.

Патент США №5353647 относится к устройству для измерения потока массы сыпучего материала путем измерения сил Кориолиса, которые обусловлены потоком массы, проходящим через колесо с лопастями. Поток массы вводится центрально на колесо с лопастями, которое вращается с постоянным количеством оборотов в минуту и отклоняет поток массы радиально наружу. Силы Кориолиса и, следовательно, соответствующие реактивные моменты, которые пропорциональны продольному потоку массы, измеряются с помощью шарнира для передачи крутящего момента, расположенного между кожухом колеса с лопастями и приводным двигателем для вала, который приводит в движение колесо. Элементы для измерения силы, предпочтительно выполненные в виде изгибающихся балок, включены в шарнир для передачи крутящего момента и прогибаются под действием реактивного момента, приложенного к корпусу двигателя. Эти изгибающиеся балки обеспечивают выдачу выходного сигнала, который пропорционален продольному потоку массы через устройство.

Другое устройство, относящееся к гравиметрическому дозированию сыпучего материала, раскрыто в патенте США №5670751 и включает в себя контейнер для взвешивания, который опирается, по меньшей мере, на один датчик массы, соединенный с электронным оборудованием для взвешивания, и соединен посредством гибких соединений с линией подачи сыпучего материала и с линией выгрузки, причем на контейнере для взвешивания расположен датчик давления для определения давления в контейнере для взвешивания, и датчик давления соединен с электронным оборудованием для взвешивания для регистрации сигнала, относящегося к массе, только тогда, когда будет достигнуто предельное значение давления.

И в завершение патент США №6041664 относится к способу и устройству для непрерывного гравиметрического дозирования и определения массового расхода текучего материала с помощью расходомера, в особенности ролика для измерения сил Кориолиса, предназначенного для определения мгновенного массового расхода, и дозирующего устройства, расположенного по ходу за расходомером.

Однако одна из основных проблем, связанных с устройствами для дозирования поддающегося засыпке материала, состоит в том, что в тот момент, когда происходит выгрузка пылевидного материала, возникает противодавление при подаче материала. Это явление приводит к тому, что пылевидный материал подается неравномерно, что создает проблемы при подаче и транспортировке пылевидного материала.

Другая проблема, связанная с устройствами по предшествующему уровню техники, состоит в том, что многие из устройств были разработаны для подачи больших количеств пылевидного материала (до одной тонны), и они являются чрезвычайно дорогими и сложными.

Как можно видеть из вышеизложенного, существуют различные типы устройств для дозирования поддающегося засыпке материала, каждое из которых создано в соответствии с различными целями и применениями в промышленности.

С учетом вышеизложенного настоящее изобретение относится к способу и устройству для подачи пылевидного материала для стеклоплавильной печи и для некоторых других применений, которые обеспечивают подачу постоянного потока пылевидного материала к ряду горелок, которые связаны с указанной стеклоплавильной печью и расположены бок о бок. Указанный пылевидный материал подают непрерывно для сжигания пылевидного топлива в той зоне стеклоплавильной печи, которая предназначена для варки и осветления. Пылевидный материал смешивается с воздухом для подачи воздушно-топливной смеси к каждой из упомянутых горелок для варки стекла.

В соответствии с вышеизложенным настоящее изобретение относится к устройству для подачи пылевидного материала, которое содержит: первый контейнер для хранения, включающий в себя верхнюю секцию и нижнюю секцию, причем указанный первый контейнер для хранения имеет каналы для загрузки и выгрузки, предназначенные соответственно для приема и выпуска постоянного потока пылевидного материала; разделительную камеру, присоединенную под первым контейнером для хранения, причем указанная разделительная камера включает в себя верхний впускной канал и нижний выпускной канал, причем указанный верхний впускной канал и указанный нижний выпускной канал попеременно открываются и закрываются для заполнения разделительной камеры пылевидным материалом или освобождения разделительной камеры от пылевидного материала, при этом поступающий материал осаждается под действием силы тяжести в указанную разделительную камеру; второй контейнер для хранения, включающий в себя верхнюю секцию и нижнюю секцию, причем верхняя секция указанного второго контейнера для хранения соединена с нижним выпускным каналом указанной разделительной камеры для попеременного заполнения второго контейнера для хранения в соответствии с заданным уровнем накопления или весом; выпускающее средство, присоединенное к нижней секции второго контейнера для непрерывного выпуска пылевидного материала; пневматическое конвейерное транспортирующее средство, расположенное под указанным выпускающим средством и предназначенное для транспортировки материала, выпущенного из выпускающего средства; и средство для взвешивания, связанное со вторым контейнером для хранения для управления заполнением и освобождением указанного второго средства для хранения в соответствии с указанным заданным уровнем накопления.

Задача настоящего изобретения заключается в создании способа и устройства для подачи пылевидного материала для стеклоплавильной печи, которое может непрерывно работать при противодавлении во время выгрузки пылевидного материала.

Дополнительная задача настоящего изобретения состоит в создании способа и устройства для подачи пылевидного материала для стеклоплавильной печи, которое имеет простую конструкцию, которое оперирует с количествами пылевидного материала от 100 кг/ч до 1,6 т/ч.

Еще одна задача настоящего изобретения состоит в создании способа и устройства для подачи пылевидного материала для стеклоплавильной печи, которое способно непрерывно дозировать пылевидный материал при минимальном отрицательном давлении воздуха.

Эти и другие задачи и преимущества настоящего изобретения станут очевидными для специалистов в данной области из нижеприведенного подробного описания изобретения, которое проиллюстрировано на приложенных чертежах.

Фиг.1 представляет схематический вид в плане стеклоплавильной печи типа печи с боковыми каналами;

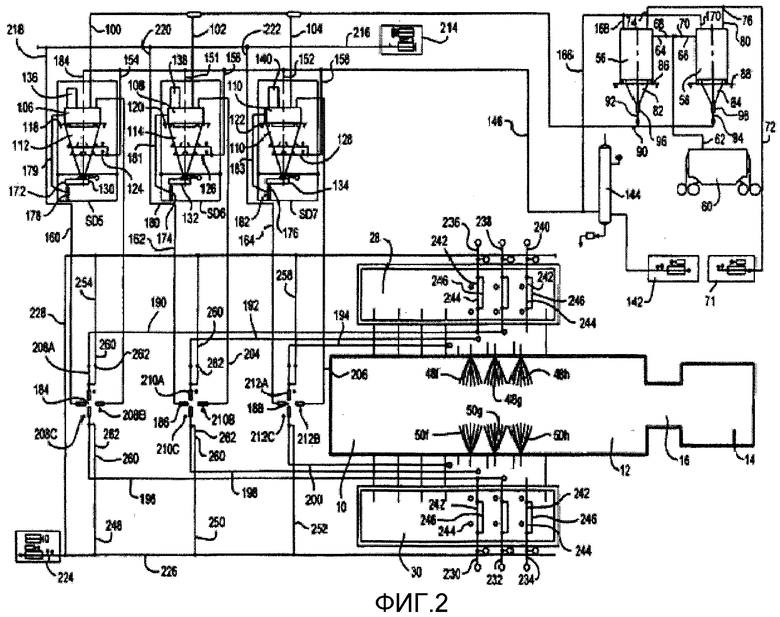

фиг.2 представляет собой схематический вид системы для подачи и сжигания пылевидного топлива, подлежащей использованию вместе с устройством для подачи пылевидного материала согласно настоящему изобретению;

фиг.3 представляет собой продольное сечение устройства для подачи пылевидного материала согласно настоящему изобретению; и

фиг.4 представляет собой блок-схему устройства для подачи пылевидного материала по настоящему изобретению.

Изобретение далее будет описано в связи с конкретным вариантом осуществления, при этом в качестве базиса взята стеклоплавильная печь и система дозирования пылевидного материала, которые были проиллюстрированы в находящейся на рассмотрении заявке на патент США с порядковым номером 09/816 254 и которые приведены в качестве ссылки для описания функционирования настоящего изобретения.

На фиг.1 показан схематический вид стеклоплавильной печи регенеративного типа, типа печи с боковыми каналами, которая содержит варочную ванну 10, ванну 12 для осветления, камеру 14 кондиционирования и суженную часть 16 между ванной 12 для осветления и камерой 14 кондиционирования. Передний конец 18 ванны 12 для осветления содержит ряд соединений 20 для каналов питателя, по которым стекломасса удаляется из ванны 12 для осветления. Задний конец 22 варочной ванны 10 включает в себя загрузочный карман 24, через который материалы для производства стекла подаются посредством загрузчика шихты (непоказанного). Два регенератора 28, 30 предусмотрены с каждой стороны варочной ванны 10. Регенераторы 28 и 30 выполнены с каналами 32, 34 для обеспечения горения, соединяющими каждый регенератор 28, 30 с варочной ванной 10. Регенераторы 28, 30 выполнены с газовой камерой 36 регенератора и с воздушной камерой 38 регенератора. Обе камеры 36 и 38 соединены с нижней камерой 42, которая расположена так, что она посредством заслонок сообщается с дымовой трубой 44 и дымоходом 46 для отходящих газов. Горелки 48а, 48b, 48 с, 48d, 48е, 48f, 48g и 48h, а также горелки 50а, 50b, 50с, 50d, 50е, 50f, 50g и 50h расположены у каждого канала 32, 34 в суженной части 52, 54 каждого из каналов 32, 34 для обеспечения горения для сжигания топлива в стеклоплавильной печи.

Итак, когда материалы для производства стекла подаются через загрузочный карман 24 на заднем конце варочной ванны 10, стекломасса расплавляется с помощью горелок 48а-h, 50а-h и течет в направлении вперед до тех пор, пока она полностью не расплавится для прохода из варочной ванны 10 в камеру 14 кондиционирования. Во время работы печи регенераторы 28, 30 попеременно периодически переходят от цикла подачи воздуха для горения к циклу выпуска и наоборот. Каждые 20 минут или 30 минут, в зависимости от конкретных печей, направление траектории пламени ряда горелок 48а-h или 50а-h изменяется на противоположное. При этом образующееся в результате пламя и продукты сгорания, образующиеся в каждой горелке 48а-h, 50а-h, проходят по поверхности стекломассы и передают тепло этой стекломассе в варочной ванне 10 и в ванне 12 для осветления.

Как показано на фиг.2, система для подачи и сжигания пылевидного топлива в стеклоплавильной печи содержит в первом варианте осуществления настоящего изобретения первые бункеры или резервуары 56 и 58 для хранения, предназначенные для хранения пылевидного материала, предназначенного для использования в стеклоплавильной печи. Подача в бункеры 56, 58 для хранения осуществляется с помощью вагонетки или состава 60 из вагонеток посредством первой впускной трубы 62, соединяющей состав 60 из вагонеток и бункеры 56, 58. Первая магистральная труба 62 имеет первые отводные трубы 64, 66, которые соединены соответственно с каждым бункером 56, 58 для заполнения каждого бункера 56, 58. Клапаны 68, 70 соединены с каждой первой отводной трубой 64 и 66 для регулирования заполнения каждого бункера 56, 58. Каждый бункер 56, 58 заполняется за счет эффекта разрежения, создаваемого посредством вакуумного насоса 70 с помощью первой выпускной трубы 72. Первая выпускная труба 72 имеет вторые отводные трубы 74, 76, подлежащие соединению с каждым бункером 56, 58. Клапаны 78, 80 соединены с каждой второй отводной трубой 74, 76 для регулирования эффекта разрежения, создаваемого вакуумным насосом 70 для заполнения каждого бункера 56, 58.

В нижней части каждого бункера 56, 58 расположены коническая секция 82, 84 и система 86, 88 гравиметрической подачи кокса, предназначенные для псевдоожижения и для обеспечения постоянного выпуска потока пылевидного кокса во вторую выпускную трубу 90, где пылевидный материал принудительно направляется в систему SD-5, SD-6 и SD-7 дозирования твердого топлива. Вторая выпускная труба 90 включает в себя третьи отводные трубы 92, 94, соединенные с нижней частью каждой конической секции 82, 84 каждого бункера или резервуара 56, 58. Клапаны 96, 98 присоединены к каждой третьей отводной трубе 92, 94 для регулирования потока пылевидного нефтяного кокса, проходящего во вторую выпускную трубу 90.

Далее рассматривается система дозирования в соответствии с настоящим изобретением, при этом пылевидный материал поступает в каждую систему SD-5, SD-6 и SD-7 дозирования твердого топлива по второй выпускной трубе 90. Четвертые отводные трубы 100, 102 и 104 соединены со второй выпускной трубой 90 для транспортировки пылевидного кокса из первых бункеров или резервуаров 56 и 58 к системе SD-5, SD-6 и SD-7 подачи твердого топлива. Каждая система SD-5, SD-6 и SD-7 подачи твердого топлива содержит вторую группу бункеров или резервуаров 106, 108, 110. Вторая группа бункеров 106, 108, 110 содержит коническую секцию 112, 114, 116; гравиметрическую систему 118, 120, 122 подачи кокса; систему 124, 126, 128 аэрации; питатель 130, 132, 134 и фильтр 136, 138 и 140, предназначенные для подачи постоянного потока пылевидного кокса к каждой из горелок 48f, 48g, 48h и горелок 50f, 50g и 50h, как будет описано ниже.

Пневматический воздушный компрессор 142 и резервуар 144 для сжатого воздуха соединены посредством второй магистральной трубы 146. Первые впускные отводные трубы 148, 150, 152 соединены со второй магистральной трубой 146 для подачи отфильтрованного воздуха - через фильтры 136, 138 и 140 - для транспортировки кокса во внутреннее пространство каждого из второй группы бункеров или резервуаров 106, 108, 110. Вторая магистральная труба 146 также включает в себя первые обратные отводные трубы 154, 156, 158, которые соединены с каждой системой 124, 126, 128 аэрации для обеспечения возможности получения соответствующего потока кокса, проходящего к третьим выпускным трубам 160, 162, 164, как будет описано ниже. Кроме того, вторая впускная труба 166 соединена за резервуаром 144 для сжатого воздуха со второй магистральной трубой 146, которая содержит вторые впускные отводные трубы 168, 170, соединенные с верхней частью каждого бункера или резервуара 56, 58 для нагнетания воздуха во внутреннее пространство каждого бункера или резервуара 56, 58.

Система SD-5, SD-6 и SD-7 подачи твердого топлива включает в себя четвертые выпускные трубы 172, 174, 176, подсоединенные под каждым питателем 130, 132, 134. Трехходовой регулирующий клапан 178, 180, 182 соединен соответственно с четвертыми выпускными трубами 172, 174, 176 посредством первого хода (канала); второй ход соединен с первыми обратными (возвратными) трубами 179, 181, 183 для возврата излишка пылевидного кокса к каждому из второй группы бункеров или резервуаров 106, 108, 110, в то время как третий ход соединен с третьими выпускными трубами 160, 162, 164, которые используются для подачи воздушно-топливной смеси к конструкции 184, 186 и 188, представляющей собой крестообразный фитинг и связанной с системой сжигания, как будет описано далее.

Далее рассматривается система сжигания. Данная система соединена с системой SD-5, SD-6 и SD-7 подачи твердого топлива посредством первых отводов крестообразных фитингов 184, 186 и 186, которые соединены с соответствующими третьими выпускными трубами 160, 162, 164 каждой системы SD-5, SD-6 и SD-7 подачи твердого топлива. Вторые отводы соединены соответственно с четвертыми выпускными трубами 190, 192, 194 для подачи подаваемой воздушно-топливной смеси к горелкам 48h, 48g и 48f. Третьи отводы крестообразных фитингов 184, 186 и 188 соединены с пятыми выпускными трубами 196, 198, 200 для подачи воздушно-топливной смеси к горелкам 50h, 50g и 50f; и четвертые отводы крестообразных фитингов 184, 186, 188 соединены соответственно со вторыми обратными трубами 202, 204, 206 для возврата излишка пылевидного кокса к каждому из второй группы бункеров или резервуаров 106, 108, 110. Крестообразные фитинги 184, 186 и 188 имеют шаровые клапаны 208А-С, 210А-С, 212А-С между соединительными участками крестообразных фитингов 184, 186 и 188 и четвертыми выпускными трубами 190, 192, 194, пятыми выпускными трубами 196, 198, 200 и вторыми обратными трубами 202, 204, 206.

Таким образом, во время работы печи горелки 48а-h или 50а-h попеременно периодически переходят от цикла горения к циклу без горения и наоборот. Каждые 20 или 30 минут, в зависимости от заданного значения температуры в конкретных печах, направление траектории пламени группы горелок 48а-h или 50а-h изменяется на противоположное. Подача воздушно-топливной смеси, которая поступает по третьим выпускным трубами 160, 162, 164, регулируется посредством крестообразных фитингов 184, 186 и 188 и шаровых клапанов 280А-С, 210А-С, 212А-С для чередования нагнетания воздушно-топливной смеси между горелками 48а-h и 50а-h. При попеременном выполнении рабочего цикла горелками 48a-h и 50a-h некоторое количество воздушно-топливной смеси возвращается во вторую группу бункеров или резервуаров 106, 108, 110 посредством вторых обратных труб 202, 204, 206.

Транспортировка вторичного воздуха, который подается по третьим выпускным трубам 160, 162, 164, используется для перемещения материала и для обеспечения высоких скоростей нагнетания кокса к соплу каждой горелки 48a-h и 50a-h. Транспортировка вторичного воздуха осуществляется посредством пневматической питающей воздуходувки 214 по третьей магистральной трубе 216.

Четвертые выпускные трубы 218, 220 и 222 соединены с третьей магистральной трубой 216 и третьими выпускными трубами 160, 162, 164 для поддержания повышенного отношения количества топлива к количеству воздуха в топливно-воздушной смеси, которая подается к горелкам 48a-h и 50a-h.

Для осуществления цикла горения в горелках 48a-h или 50a-h воздушно-топливная смесь подается отдельно в каждую горелку 48a-h или 50a-h. Эта смесь подается по внутренней трубе каждой горелки 48a-h или 50a-h и поступает в распределительную камеру для распределения по различным распылительным соплам каждой горелки 48a-h или 50a-h.

Для увеличения турбулентности потоков и смеси пылевидного топлива с предварительно подогретым воздухом для горения в каждой горелке 48a-h или 50a-h первичный воздух нагнетается из воздуходувки 224 для нагнетания первичного воздуха и подается под давлением через распылительные сопла каждой горелки 48a-h или 50a-h. Таким образом, при работе горелок 48a-h или 50a-h обеспечивается нагнетание кокса посредством пневматической транспортировки с увеличенным отношением количества твердого топлива к количеству воздуха и с долей первичного воздуха, составляющей приблизительно 4% от теоретически необходимого количества воздуха.

Шестая выпускная труба 226 и седьмая выпускная труба 228 соединены с воздуходувкой 224 для нагнетания первичного воздуха. Шестая выпускная труба 226 соединена c пятыми отводными трубами 230, 232, 234, и седьмая выпускная труба 228 соединена с шестыми отводными трубами 236, 238, 240. Выходная сторона каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 соединена напрямую с каждой горелкой 48f-h или 50f-h. Поток первичного воздуха в каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240 регулируется отдельно посредством конструкции, состоящей из первого проходного вентиля 242, первого шарового клапана 244 и второго проходного вентиля 246.

Кроме того, шестая выпускная труба 226 включает в себя седьмые выпускные трубы 248, 250 и 252, которые соединены соответственно с пятыми выпускными трубами 196, 198, 200. И седьмая выпускная труба 228 включает в себя шестые выпускные трубы 254, 256, 258, которые соединены соответственно с четвертыми выпускными трубами 190, 192, 194. Каждая из шестых и седьмых выпускных труб 248, 250, 252, 254, 256, 258 имеет запорный клапан 260 и шаровой клапан 262.

Посредством описанной выше конструкции воздуходувка 224 для нагнетания первичного воздуха будет подавать первичный воздух к горелкам 48f-h (левым горелкам) или горелкам 50f-h посредством шестой выпускной трубы 226 и седьмой выпускной трубы 228 и с помощью каждой из пятых и шестых отводных труб 230, 232, 234, 236, 238, 240. Воздуходувка 224 будет функционировать для подачи максимального воздушного потока во время работы каждой горелки 48f-h или горелок 50f-h, между тем минимальный воздушный поток будет подаваться к горелкам 48f-h или горелкам 50f-h, которые не работают, посредством каждой из шестых и седьмых выпускных труб 248, 250, 252, 254, 256, 258 для гарантирования лучших условий охлаждения.

На фиг.3 показан конкретный вариант осуществления подающего устройства по настоящему изобретению, которое содержит: первый бункер 264 для хранения, который включает в себя верхнюю секцию 266 и нижнюю секцию 268. Верхняя секция 266 включает в себя впускной канал 270, по которому пылевидное топливо подается в первый бункер 264 для хранения. Бункер 264 дополнительно содержит выпускной канал или выход 272, выпускную трубу 274 и первую заслонку 276 для выпуска постоянного потока пылевидного материала и для обслуживания. Разделительная камера или шлюзовая камера 278 присоединена под выпускной трубой 274 указанного первого бункера 264 для хранения, при этом разделительная камера 278 включает в себя верхний впускной канал 280 и нижний выпускной канал 282. Вторая заслонка 284 присоединена над верхним впускным каналом 280 разделительной камеры 278, и третья заслонка 286 присоединена под нижним выпускным каналом 282 разделительной камеры 278, при этом вторая заслонка 284 и третья заслонка 286 связаны с верхним выпускным каналом 280 и нижним выпускным каналом 282 для попеременного открытия или закрытия второй заслонки 284 и третьей заслонки 286 для заполнения разделительной камеры 278 пылевидным материалом или освобождения разделительной камеры 278 от пылевидного материала. Разделительная камера может иметь коническую форму или любую другую форму для того, чтобы поступающий материал осаждался под действием силы тяжести в разделительной камере 278. Второй бункер 288 для хранения включает в себя верхнюю секцию 290 и нижнюю секцию 292. Верхняя секция 290 второго бункера 288 для хранения соединена с нижним выпускным каналом 282 разделительной камеры 278 для обеспечения непрерывного заполнения второго бункера 288 в соответствии с заданным уровнем накопления или массой. Пылевидный материал, хранящийся во втором бункере 288 для хранения, непрерывно выпускается через поворотную заслонку с воздушным шлюзом, или секторный питатель, или шлюз 294 в виде колеса с ячейками, присоединенный к нижней секции 292 второго бункера 288 для непрерывной подачи пылевидного материала к третьим выпускным трубам 160, или 162, или 164 ранее описанной системы. Воздуходувка 296, связанная с магистральной трубой 298, расположена под выходной стороной 300 поворотной заслонки с воздушным шлюзом, или секторного питателя, или шлюза 294 в виде колеса с ячейками для транспортирования пылевидного материала, который подается из второго бункера 288, по магистральной трубе 298. Эта магистральная труба 298 может быть соединена в качестве примера с каждой из третьих выпускных труб 160, или 162, или 164, проиллюстрированных на фиг.2. Второй бункер 288 для хранения включает в себя динамометрические датчики 302, 304, соединенные со вторым бункером 288 для хранения и регулирования заполнения и освобождения второго бункера 288 для хранения в соответствии с заданным уровнем накопления в этом бункере. Два датчика 336 и 338 уровня предусмотрены для той же цели. Кроме того, они используются для подачи в машину с объемной дозировкой или для заполнения бункера 288 для хранения в случае отказа динамометрических датчиков. С подающим устройством по настоящему изобретению соединен ряд труб для уравновешивания давлений, действующих во время загрузки и выпуска пылевидного материала. Первая труба 306 соединена с верхней секцией 290 второго бункера 288 для хранения, первый клапан 308 соединен с указанной первой трубой 306, и вторая труба 310 подсоединена между указанным первым клапаном 308 и верхней секцией 266 первого бункера 264 для хранения. Третья труба 312 соединена с верхней частью 280 разделительной камеры 278, второй клапан 314 соединен со свободным концом третьей трубы 312, и четвертая труба соединяет второй клапан 314 с первой трубой 310. Эта конструкция выполнена для соединения верхней части 280 разделительной камеры 278 с первой трубой 310 для компенсации внутреннего давления между резервуарами так, что система не может создать избыточного давления. Кроме того, четвертая труба 316 и третий клапан 318 подсоединены между первой трубой 306 и третьей трубой 312. В завершение входная труба 320 соединена с впускным каналом 270 для загрузки пылевидного топлива в первый бункер 264 для хранения.

В завершение, как показано на фиг.4, устройство соединено с системой 322 управления подающим устройством для управления попеременно заполнением и освобождением разделительной камеры 278 и второго бункера 288 для хранения с целью дозированной подачи пылевидного материала к каждой из горелок 48a-h или 50a-h. Система 322 управления подающим устройством содержит блок 324 управления заполнением, соединенный посредством линии 325 с разделительной камеры 278 для передачи характеризующего сигнала, указывающего на заполнение или освобождение разделительной камеры 278. Блок 324 управления заполнением получает сигнал от динамометрических датчиков 302, 304 или от датчиков 338, 336 уровня. Система 322 управления подающим устройством принимает решение о том, какой сигнал должен инициировать выполнение цикла заполнения разделительной камеры 278, в соответствии со специальными алгоритмами идентификации и управления. Блок 326 управления скоростью подачи топлива соединен посредством линии 327 с поворотной заслонкой с воздушным шлюзом, или секторным питателем, или шлюзом 294 в виде колеса с ячейками для регулирования скорости указанной поворотной заслонки с воздушным шлюзом, или секторного питателя, или шлюза 294 в виде колеса с ячейками. Регулирование скорости осуществляется посредством привода 328 с регулируемой скоростью в соответствии с потребностями стеклоплавильной печи в топливе. Блок 330 управления скоростью потока подаваемого воздуха обеспечит регулирование отношения количества воздуха к количеству топлива, требуемого для способа, причем указанный блок 330 управления скоростью потока подаваемого воздуха соединен посредством линии 329 со вторым приводом 332 с регулируемой скоростью, который обеспечивает прямое управление воздуходувкой 296 для подачи воздуха, чтобы управлять требуемой подачей воздуха, который подается вместе с пылевидным материалом.

Система 322 управления подающим устройством имеет два варианта осуществления для управления дозированием пылевидного материала. В первом варианте осуществления управление дозированием осуществляется посредством весового дозатора 334, который соединен со вторым бункером 288 для хранения посредством линии 331. Вторая линия 333 соединена с линией 331 и блоком 324 управления заполнением для передачи характеризующего сигнала, указывающего на заполнение или освобождение разделительной камеры 278. В этом случае дозирование материала выполняется в режиме гравиметрического дозирования. Управление дозированием базируется на вычислениях, учитывающих образующееся со временем уменьшение массы пылевидного материала, который выявляется во втором бункере 288 для хранения. Таким образом, каждый раз, когда минимальная масса будет обнаружена во втором бункере 288 для хранения, разделительная камера 278 будет попеременно открываться или закрываться для непрерывного заполнения второго бункера 288 для хранения. Альтернативный способ управления весовым дозатором 334 - это управление посредством блока 340 управления объемом с оценкой скорости подачи на основе сигналов 336 и 338 уровня от бункера 288, а также от динамометрических датчиков 334, используемых в качестве источников первичного базового значения для заполнения второго бункера 288 для хранения. Блок 340 управления объемом с оценкой скорости подачи соединен с блоком 324 управления заполнением, блоком 326 управления скоростью подачи топлива и блоком 330 управления скоростью подаваемого воздушного потока посредством линий 335, 336 и 337.

Во втором варианте осуществления регулирование уровня пылевидного материала осуществляется за счет использования датчиков уровня. Первый датчик 336 уровня расположен в верхней части второго бункера 288 для хранения, и второй датчик 338 уровня расположен в нижней части второго бункера 288 для хранения. В этом случае первый датчик 336 уровня и второй датчик 338 уровня соединены посредством линий 339 и 341 с блоком 340 управления объемом с оценкой скорости подачи для определения максимального и минимального уровня пылевидного материала во втором бункере 288 для хранения. Таким образом, генерируется сигнал, вызывающий открытие или закрытие разделительной камеры 278 для заполнения второго бункера 288 для хранения. Кроме того, в данном случае каждый раз, когда будет выявлен минимальный уровень во втором бункере 288 для хранения, разделительная камера 278 будет открываться или закрываться попеременно для непрерывного заполнения второго бункера 288 для хранения. Блок 340 управления с оценкой скорости подачи рассчитывает время работы между приведением в действие таких датчиков 336 и 338 уровня для определения соответствующего сигнала, который будет направлен в блок 326 управления скоростью подачи топлива посредством линии 335, 336 и 337 и будет передан дальше в блок управления скоростью подаваемого воздушного потока в том случае, если практическое применение требует управления подачей с дозированием объема.

В завершение пневматический датчик "А" потока массы, а также датчик "В" избыточного давления установлены в магистральной трубе 298 и соединены с блоком 330 управления скоростью подаваемого воздушного потока посредством линии 343 для вычисления скорости воздушного потока в указанной трубе 298, которая требуется для сохранения отношения количества воздуха к количеству топлива, соответствующего операции варки.

На основе вышеизложенного ниже описана работа устройства для подачи пылевидного материала в соответствии с настоящим изобретением:

Сначала первый бункер 264 для хранения заполняют пылевидным материалом, при этом во время заполнения первая заслонка 276, расположенная у выпускного канала или выхода 272 указанного бункера 264, закрыта. Как только первый бункер 264 для хранения будет заполнен, заслонку 276, первую заслонку 284 и вторую заслонку 280 открывают для выпуска пылевидного материала непосредственно во второй бункер 288 для хранения через разделительную камеру 278. На этой стадии первый клапан 308, который соединен с первой трубой 306 и второй трубой 310, полностью открыт для сброса давления воздуха, которое действует во время заполнения второго бункера 288 для хранения. Второй клапан 314 и третий клапан 318 удерживаются закрытыми.

Как только второй бункер 288 для хранения будет полностью заполнен пылевидным материалом, первую заслонку 284 и вторую заслонку 286 разделительной камеры 278 закрывают. После этой стадии пылевидный материал, хранящийся во втором бункере 288 для хранения, непрерывно выпускают посредством шлюза 294 в виде колеса с ячейками для непрерывной подачи пылевидного материала. Выпускаемый пылевидный материал смешивается с потоком воздуха, проходящим по магистральной трубе 298 и через воздуходувку 296.

После того, как пылевидный материал достигнет заданного уровня во втором бункере 288 для хранения, первую заслонку 284 открывают, при этом вторую заслонку 286 удерживают закрытой, и разделительную камеру 278 заполняют пылевидным материалом. Как только разделительная камера 278 будет полностью заполнена пылевидным материалом, первую заслонку 284 закрывают и вторую заслонку 286 открывают (разделительная камера 278 опорожняется) для заполнения и поддержания соответствующего уровня пылевидного топлива во втором бункере 288 для хранения. На этой стадии первый клапан 308 и второй клапан 314 закрыты, а третий клапан 318 открыт для сброса посредством четвертой трубы 316 и третьей трубы 312 давления воздуха из второго бункера 288 для хранения, которое было приложено во время заполнения второго бункера 288 для хранения. После опорожнения разделительной камеры 278 вторую заслонку 286 закрывают и разделительную камеру 278 снова заполняют. Процесс заполнения второго бункера 288 для хранения происходит попеременно, то есть когда минимальный уровень или вес пылевидного материала будут выявлены во втором бункере 288 для хранения, первую заслонку 284 и вторую заслонку 286 разделительной камеры 278 попеременно открывают и закрывают для заполнения или опорожнения разделительной камеры 278 в соответствии с уровнем или массой пылевидного материала, который требуется во втором бункере 288 для хранения. Блок 340 управления объемом с оценкой скорости подачи может автоматически, в случае "сбоя", инициировать вычисление пылевидного материала во втором бункере 288 для хранения или посредством уровня указанного пылевидного материала, или посредством веса пылевидного материала в указанном втором бункере 292 для хранения.

Выше было описано устройство для подачи пылевидного топлива, и из вышеизложенного для специалистов в данной области техники очевидно, что могут быть реализованы и выполнены многие другие признаки или усовершенствования, которые можно рассматривать в пределах объема, определяемого нижеприведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2007 |

|

RU2446356C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ И СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛКА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ | 2004 |

|

RU2376526C2 |

| СИСТЕМА УПРАВЛЕНИЯ ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ С СЖИГАНИЕМ ПЫЛЕВИДНОГО ТОПЛИВА В СТЕКЛОВАРЕННОЙ ПЕЧИ | 2003 |

|

RU2355650C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| НАКОНЕЧНИК СОПЛА ДЛЯ ПЕЧИ, РАБОТАЮЩЕЙ НА ПЫЛЕВИДНОМ ТВЕРДОМ ТОПЛИВЕ (ВАРИАНТЫ) | 2009 |

|

RU2503885C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННОГО РИФОРМИНГА ТОПЛИВА С КИСЛОРОДОМ | 1998 |

|

RU2195425C2 |

| ПЕЧЬ | 2015 |

|

RU2763026C2 |

| ПРОМЫШЛЕННАЯ РЕКУПЕРАТИВНАЯ ГОРЕЛКА ДЛЯ ПРОМЫШЛЕННЫХ ПЕЧЕЙ | 2019 |

|

RU2765796C1 |

| ПЛАВИЛЬНЫЙ АППАРАТ ПОГРУЖНОГО ГОРЕНИЯ | 2016 |

|

RU2699114C2 |

Изобретение относится к способу и устройству для дозированной подачи пылевидного материала в печь для варки стекла. Предложены способ и устройство для подачи пылевидного материала для стеклоплавильной печи. Устройство включает в себя первый контейнер для хранения, предназначенный для приема и для выпуска потока пылевидного материала, разделительную камеру, присоединенную к первому контейнеру для хранения, которая попеременно заполняется пылевидным материалом или освобождается от пылевидного материала. Второй контейнер для хранения соединен с выпускным каналом разделительной камеры для попеременного заполнения второго контейнера для хранения в соответствии с заданным накапливаемым количеством пылевидного материала. Выпускающее средство присоединено к выпускному каналу второго контейнера для хранения для непрерывного регулирования выпуска пылевидного материала. Транспортирующее средство расположено под выпускающим средством для транспортировки выпускаемого материала. Предусмотрены средства для вычисления количества пылевидного материала во втором контейнере для хранения для попеременного управления заполнением и опорожнением второго средства для хранения в соответствии с заданным уровнем хранения или весом пылевидного материала. Кроме того, средства управления, предназначенные для обработки сигналов, образованы средствами для вычисления количества пылевидного материала во втором контейнере для хранения и предназначены для попеременного открытия или закрытия разделительной камеры для заполнения второго контейнера для хранения. Технический результат заключается в реализации способа и устройства, которое может работать непрерывно при противодавлении во время выгрузки пылевидного материала, и упрощении конструкции. 2 н. и 3 з.п. ф-лы, 4 ил.

| МНОГОКАНАЛЬНОЕ ВЫПУСКНОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ВЯЖУЩЕЙ СУСПЕНЗИИ | 2012 |

|

RU2631443C2 |

| US 6041664 А, 28.03.2000 | |||

| US 4669634 А, 02.06.1987 | |||

| WO 03040666, 15.05.2003 | |||

| СПОСОБ ДОЗИРОВАННОГО ВВОДА МЕЛКОЗЕРНИСТЫХ ТВЕРДЫХ ВЕЩЕСТВ В ПРОМЫШЛЕННУЮ ПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2054047C1 |

Авторы

Даты

2008-02-27—Публикация

2003-08-05—Подача