Изобретение относится к ультразвуковой очистке воздушных фильтров мощных энергетических машин от механических частиц, волокнистых материалов, пыли и продуктов их затвердевания в моющих растворах с применением эффектов явления кавитации в жидкости и может быть использовано при обслуживании различных газотурбинных установок газотранспортной промышленности и электро- и теплоэнергетики, а также в других отраслях промышленности.

Уровень техники

Фильтр в мощных энергетических машинах выполнен, как правило, в виде прямоугольной конструкции, в которой рамка и наружные сетки изготовлены из листового дюралюминия толщиной 1,0 мм с внутренней набивкой из нарезанной алюминиевой фольги толщиной 0,1 мм. При работе воздухоочистительного устройства механические частицы, волокна природного и искусственного происхождения и пыль оседают на фольговой набивке. Под воздействием атмосферных условий (влаги и температуры) и мощного потока воздуха происходит затвердевание пыли в сочетании с волокнами на поверхности фольги с высокой степенью адгезии.

Известен способ очистки воздушных фильтров и устройство для его осуществления (заявка РФ №2001127358, F04D 29/70). Известный способ включает поочередную продувку фильтров воздушным потоком в направлении, обратном направлению рабочего потока в воздухоочистительном устройстве, и в направлении, совпадающем с рабочим потоком. Устройство для осуществления этого способа содержит пакеты фильтров в воздухоочистительном устройстве, полости перед которыми соединены трубопроводами с вентиляторами и снабжены поворотными заглушками.

Данный способ и устройство имеют следующие недостатки:

- удаление затвердевших загрязнений даже мощным потоком воздуха производится не до конца, в результате чего производительность очищенного фильтра по объему пропускаемого воздуха по сравнению с его первоначальной производительностью постоянно снижается после каждой регламентной очистки;

- устройство для осуществления способа требует значительных затрат при использовании его в существующем воздухоочистительном устройстве, так как требует конструктивной доработки последнего, причем каждого воздухоочистительного устройства каждой энергетической машины.

Наиболее близкими к предлагаемым решениям являются способ и устройство очистки пылеулавливающего фильтра по патенту JP 2931277 В2 11188322А, В08В 3/12, "Способ чистки пылеулавливающего фильтра".

Известный способ очистки пылеулавливающего фильтра предусматривает введение этого фильтра в очистной резервуар и размещение генератора ультразвуковых колебаний его излучающей поверхностью на соответствующем расстоянии от соответствующей поверхности фильтра.

Недостатком известного способа является низкая производительность процесса, обусловленная отсутствием предварительного размягчения затвердевших загрязнений и требующая длительного воздействия генератором ультразвуковых колебаний, а также плохое качество очистки вследствие неполного удаления значительных по толщине наслоений затвердевших загрязнений на внутренней набивке фильтра, так как из-за отсутствия принудительного удаления разрыхленных и оторванных ультразвуком частиц с поверхностных слоев загрязнений они в значительном количестве остаются во внутренней набивке фильтра и препятствуют разрыхлению и отрыву частиц последующих загрязнений. К тому же, отсутствие удаления остатков моющего раствора с внутренней и наружной поверхности фильтра приводит к повышению адгезионной способности фильтра к загрязнениям при его последующей работе в воздухоочистительном устройстве

Известное устройство для осуществления способа очистки содержит очистной резервуар с моющим раствором, кассетой для установки загрязненного пылеулавливающего фильтра и генератором ультразвуковых колебаний, размещенным его излучающей поверхностью на соответствующем расстоянии от соответствующей поверхности фильтра. Устройство выполнено с возможностью перемещения генератора ультразвуковых колебаний в разных направлениях относительно соответствующей поверхности фильтра с целью регулируемого изменения расстояния между его излучающей поверхностью и соответствующей поверхностью фильтра.

Недостатком известного устройства является сложное конструктивное выполнение генератора ультразвуковых колебаний с возможностью перемещения его в разных направлениях, что требует применения сложных технических решений и значительных затрат по его изготовлению. Кроме того, в данном устройстве невозможно осуществить промывку от моющего раствора и сушку фильтров, что влияет на качество их очистки.

Раскрытие изобретения

Целью заявляемого способа является повышение качества очистки и интенсификация процесса.

Поставленная цель достигается тем, что в известном способе очистки пылеулавливающего фильтра, предусматривающем введение этого фильтра в очистной резервуар с моющим раствором и воздействие на него генератором ультразвуковых колебаний, при котором последний своей излучающей поверхностью размещают на соответствующем расстоянии от соответствующей поверхности фильтра, дополнительно применено воздействие затопленными струями моющего раствора соответствующей интенсивности одновременно и повышенной по сравнению с ней в К раз интенсивности поочередно с воздействием генератором ультразвуковых колебаний, при этом предварительно фильтр подвергается замачиванию в этом же моющем растворе и при этих же, но ослабленных в N раз воздействиях затопленными струями и генератором ультразвуковых колебаний, а после очистки проводят промывку фильтра от остатков моющего раствора в проточной водопроводной воде с одновременным воздействием затопленными струями водопроводной воды и в заключение сушку сжатым воздухом. Воздействия затопленными струями моющего раствора и генератором ультразвуковых колебаний могут быть повторены при введении фильтра в очистной резервуар с моющим раствором относительно генератора ультразвуковых колебаний поверхностью, противоположной той, которой он размещался при первом воздействии.

Техническими результатами, полученными при осуществлении предлагаемого способа, являются повышение эффективности удаления загрязнений и остатков моющего раствора из внутренней набивки фильтра

Целью заявляемого устройства является упрощение конструкции генератора ультразвуковых колебаний и расширение технологических возможностей.

Поставленная цель достигается тем, что в известном устройстве для осуществления способа очистки пылеулавливающего фильтра, содержащем очистной резервуар с моющим раствором, кассетой для установки пылеулавливающего фильтра и генератором ультразвуковых колебаний, размещенным его излучающей поверхностью на соответствующем расстоянии от кассеты, введены накопительный резервуар с моющим раствором, нагревателем и насосом рециркуляции, соединенный входом и выходом с очистным резервуаром, резервуар с проточной водопроводной водой, кассетой для установки фильтра и винтовыми активаторами, установленными на соответствующем расстоянии от кассеты, и сушильный резервуар с поворотной вокруг продольной горизонтальной оси кассетой для установки фильтра и воздушным пневмопистолетом, а в очистной резервуар введены вторая кассета для установки второго пылеулавливающего фильтра на соответствующем расстоянии от первой со стороны, противоположной той, с которой размещен генератор ультразвуковых колебаний, и винтовые активаторы, установленные между генератором ультразвуковых колебаний и первой кассетой на соответствующем расстоянии от нее, причем все активаторы выполнены с включением в режиме всасывания. Все активаторы могут быть также выполнены в режиме нагнетания или в режиме поочередного всасывания и нагнетания.

Техническими результатами, полученными при использовании устройства, являются повышение эффективности удаления загрязнений и остатков моющего раствора из внутренней набивки фильтра и выполнение генератора ультразвуковых колебаний в виде простой неподвижной конструкции.

Краткое описание чертежей

На фиг.1 приведена схема способа очистки пылеулавливающего фильтра.

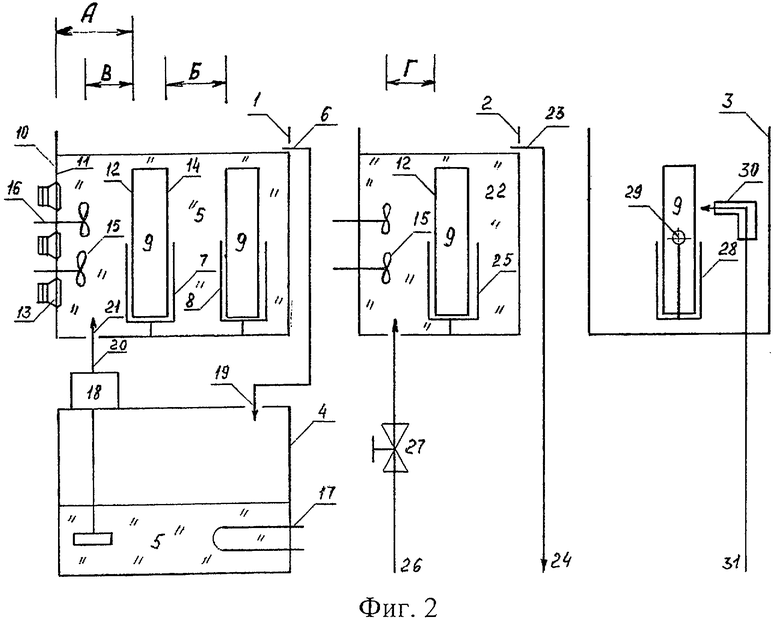

На фиг.2 приведен пример схемы построения устройства.

Осуществление изобретения

Способ очистки пылеулавливающего фильтра, как показано на фиг.1, состоит из последовательно выполняемых операций замачивания в моющем растворе, очистки в моющем растворе, промывки в проточной водопроводной воде и сушки сжатым воздухом. Операция очистки в моющем растворе производится в очистном резервуаре с моющим раствором (например, раствор следующего состава: сода кальцинированная 13-15 г/л, триполифосфат натрия 7-9 г/л, жидкое стекло или метасиликат натрия 16-20 г/л; температура 60-80°С), в который помещается загрязненный фильтр и в котором размещен генератор ультразвуковых колебаний на соответствующем расстоянии от соответствующей поверхности фильтра. Очистка фильтра производится воздействием на него затопленными струями моющего раствора и генератором ультразвуковых колебаний. Это воздействие производится в циклическом режиме в две стадии. В первой стадии в течение определенного времени осуществляется одновременное воздействие затопленными струями моющего раствора, создаваемыми, например, путем прокачивания моющего раствора через очистной резервуар насосом в режиме рециркуляции и имеющими интенсивность, например, Iзсмр, оцениваемую по давлению, создаваемому в моющем растворе с учетом степени раздробленности струй, и генератором ультразвуковых колебаний, создающим акустическое излучение в моющем растворе интенсивностью, например, Iуз, оцениваемую мощностью акустического излучения, приходящегося на единицу площади моющего раствора в плоскости, перпендикулярной направлению излучения. Во второй стадии также в течение определенного времени в дополнение к затопленным струям, создаваемым насосом рециркуляции, добавляется воздействие затопленными струями моющего раствора, создаваемыми, например, винтовыми активаторами. Суммарная интенсивность, оцениваемая по давлению, создаваемому в моющем растворе с учетом степени вращения (завихрения) струй, имеет интенсивность, превышающую интенсивность затопленных струй первой стадии в К раз (К=10-50), то есть I=Iзсмр×K. Количество циклов Моч и продолжительность каждой стадии воздействия может изменяться в зависимости от степени загрязнения фильтра.

Перед операцией очистки фильтра предварительно проводят операцию замачивания, которая осуществляется в этом же моющем растворе (с той же концентрацией составных частей и при той же температуре) и в этом же (или другом) очистном резервуаре. Размягчение и частичное удаление поверхностных слоев загрязнений производится воздействиями, аналогичными примененным воздействиям при операции очистки, но ослабленными в N раз: в первой стадии одновременно затопленными струями моющего раствора интенсивностью Iзсмр/N и генератором ультразвуковых колебаний интенсивностью Iуз/N, во второй стадии затопленными струями моющего раствора интенсивностью Iзсмр×K/N. Если замачивание производится в том же очистном резервуаре, что и очистка, то количество циклов Мзам и продолжительность каждой стадии воздействия совпадает с количеством циклов Моч и продолжительностью стадий операции очистки. Если же замачивание производится в другом резервуаре, то эти параметры могут отличаться.

Операция промывки от остатков моющего раствора в проточной водопроводной воде производится после операции очистки в моющем растворе и осуществляется, например, в промывочном резервуаре, через который организован проток водопроводной воды с температурой, например, 20-50°С. Удаление остатков моющего раствора производится воздействием на фильтр протоком водопроводной воды, создаваемым, например, путем открытия вентиля подачи водопроводной воды из магистрали, и интенсивность которого IПВ зависит от степени открытия вентиля и оценивается величиной расхода, например, 0,3 м3/ч, и затопленными струями водопроводной воды, создаваемыми, например, винтовыми активаторами и имеющими интенсивность Iзспв.

Операция сушки сжатым воздухом является заключительной и производится, например, в сушильном резервуаре. Удаление влаги снаружи и внутри фильтра производится, например, воздушным пневмопистолетом, подающим воздух соответствующего давления, например, 0,2-0,4 МПа.

При необходимости воздействие затопленными струями и генератором ультразвуковых колебаний на операции очистки может быть повторено при введении фильтра в очистной резервуар относительно генератора ультразвуковых колебаний поверхностью, противоположной той, которой он размещался при первом воздействии.

Способ очистки пылеулавливающего фильтра при выполнении операции замачивания в очистном резервуаре осуществляется в устройстве, содержащем очистной резервуар 1, промывочный резервуар 2, сушильный резервуар 3 и накопительный резервуар 4 (см. фиг.2).

Очистной резервуар 1 заполнен моющим раствором 5 до уровня перелива 6 и содержит кассеты 7 и 8 для размещения очищаемых фильтров 9, выполненные, например, в виде прямоугольной каркасной конструкции из прутков нержавеющей стали и закрепленные жестко внутри резервуара 1, и генератор ультразвуковых колебаний 10, размещенный его излучающей поверхностью 11 на соответствующем расстоянии А, определяемом исходя из требования получения наиболее эффективного удаления загрязнений, от соответствующей поверхности 12 фильтра 9, как правило, входной по отношению к его работе в воздухоочистительном устройстве. Генератор ультразвуковых колебаний 10 может быть выполнен в виде неподвижной боковой стенки очистного резервуара 1 (излучающей мембраны), в которую установлены акустические излучатели 13, например, пьезоэлектрического типа или в виде погружного блока с аналогичной излучающей мембраной, неподвижно установленного внутри очистного резервуара 1 излучающей поверхностью к соответствующей поверхности 12 фильтра 9. Кассета 7 предназначена для установки фильтра 9 при проведении операции очистки, а вторая кассета 8 предназначена для установки фильтра 9 при проведении операции замачивания с размещением его на соответствующем расстоянии Б, определяемом исходя из требования получения достаточных интенсивностей воздействия затопленными струями моющего раствора 5 Iзсмр/N и Iзсмр×K/N и генератором ультразвуковых колебаний 10 Iуз/N при минимально возможных размерах очистного резервуара 1, от поверхности 14 фильтра 9, противоположной его поверхности 12. Между фильтром 9 и генератором ультразвуковых колебаний 10 на соответствующем расстоянии В, определяемом исходя из требования получения достаточного вращения (завихрения) моющего раствора 5, от соответствующей поверхности 12 фильтра 9 установлены винтовые активаторы 15, выполненные, например, в виде рабочего колеса с наклонными лопастями и из материалов, стойких к моющему раствору 5 (например, нержавеющей стали), и в количестве, достаточном для охвата своим воздействием всей поверхности 12 фильтра 9. Валы 16 активаторов 15 выведены наружу очистного резервуара 1 через его боковую стенку с обеспечением герметичности вывода и, в случае расположения акустических излучателей 13 на этой же боковой стенке, акустической развязки с излучающей поверхностью 11. На наружной части валов 16 активаторов 15 устанавливаются шкивы для подключения активаторов 15 к приводу вращения (шкивы и привод на фиг.2 не показаны).

Накопительный резервуар 4, обеспечивает работу гидравлической части очистного резервуара 1 и заполнен моющим раствором 5. Он может быть выполнен из тонколистовой нержавеющей стали и содержит нагреватель 17, в качестве которого может быть использован типовой трубчатый электронагреватель, и насос рециркуляции 18, например, центробежный погружного типа. Вход 19 накопительного резервуара 4 соединен с переливом 6 очистного резервуара 1, а выход 20 (выходной патрубок насоса рециркуляции 18) - с входом залива 21 очистного резервуара 1. Соединения могут быть выполнены поливинилхлоридными шлангами.

Промывочный резервуар 2 заполнен проточной водопроводной водой 22 до уровня перелива 23 в сливной коллектор 24 и содержит кассету 25, идентичную по конструкции кассетам 7 и 8 очистного резервуара 1, для установки фильтра 9 и винтовые активаторы 15, установленные на соответствующем расстоянии Г, определяемом исходя из требования получения достаточного вращения (завихрения) водопроводной воды 22, от соответствующей поверхности 12 фильтра 9, идентичные по конструкции и способу установки активаторам 15 очистного резервуара 1 и в количестве, достаточном для охвата своим воздействием всей поверхности 12 фильтра 9. Подача водопроводной воды 22 осуществляется из магистрали 26. Интенсивность (величина) протока устанавливается степенью открытия вентиля подачи 27.

Сушильный резервуар 3 содержит кассету 28 для установки фильтра 9, которая может поворачиваться вместе с фильтром 9 вокруг своей продольной горизонтальной оси 29, например, на 45-60° относительно вертикали, и выполнена из тех же материалов, что и кассеты 7, 8 и 25. Воздушный пневмопистолет 30 типового исполнения для ручного использования подключен к магистрали сжатого воздуха 31 таким образом, чтобы его можно было вводить внутрь сушильного резервуара 3.

Все резервуары закрываются открывающимися крышками. Все активаторы могут быть выполнены с включением в режиме всасывания, или нагнетания, или поочередного всасывания и нагнетания, что обеспечивается изменением направления их вращения.

Способ очистки пылеулавливающего фильтра осуществляется в устройстве, которое работает следующим образом.

В накопительный резервуар 4 заливается водопроводная вода (с одновременным заливом расчетного количества концентрата моющего раствора 5) до определенного уровня. Полученный моющий раствор 5 нагревается нагревателем 17 до установленной температуры и затем закачивается насосом рециркуляции 18 с выхода 20 через вход 21 в очистной резервуар 1, в котором уровень моющего раствора 5 поддерживается до уровня перелива 6, через который моющий раствор 5 сливается через вход 19 в накопительный резервуар 4. Таким образом при постоянно включенном насосе рециркуляции 18 осуществляется режим рециркуляции моющего раствора 5. Открывается вентиль подачи 27 и промывочный резервуар 2 заполняется водопроводной водой 22 соответствующей температуры до уровня перелива 23 в сливной коллектор 24, затем вентиль подачи 27 прикрывается до такой степени, чтобы создавался проток водопроводной воды 22 через промывочный резервуар 2 с необходимым ее расходом и достаточной степенью поддержания температуры.

В кассету 8 очистного резервуара 1 устанавливается загрязненный пылеулавливающий фильтр 9, как правило, его входной поверхностью в сторону кассеты 7 (требование необязательное, однако так удобнее не нарушать ориентацию фильтра 9 при его перемещении по резервуарам 1-3).

С пульта управления устройства включается рабочий режим исполнительных устройств очистного резервуара 1 на определенное, ранее установленное, время, в течение которого фильтр 9 подвергается замачиванию. Так как замачивание фильтра 9 при пустой кассете 7 производится только в начале работы и в некоторой степени отличается от замачивания при обычном осуществлении процесса, когда кассета 7 загружена, то описание такого процесса замачивания не производится. Считаем, что в кассете 7 уже установлен фильтр 9, который до этого прошел операцию замачивания в кассете 8. Рабочий режим очистного резервуара 1 состоит из циклов, состоящих из двух стадий. В первой стадии в моющем растворе 5 создаются его затопленные струи, получаемые за счет прокачивания его насосом рециркуляции 18 по замкнутой цепи (накопительный резервуар 4 - насос рециркуляции 18 - выход 20 - вход 21 - очистной резервуар 1 - перелив 6 - вход 19 - накопительный резервуар 4) и раздробленные, например, специальным коллектором у входа 21 для обеспечения их наличия во всем объеме очистного резервуара 1. и акустическое излучение генератора ультразвуковых колебаний 10, создаваемое его излучающей поверхностью 11 и акустическими излучателями 13. Затопленные струи моющего раствора 5 и акустическое излучение генератора ультразвуковых колебаний 10 воздействуют на фильтр 9, установленный в кассете 8 и подвергаемый операции замачивания, причем из-за экранирования фильтром 9 в кассете 7 эти воздействия имеют в зоне расположения фильтра 9 в кассете 8 значительно меньшую интенсивность Iзсмр/N и Iуз/N, чем в зоне расположения соответствующей поверхности 12 фильтра 9 в кассете 7. Вибрирующие перемещения молекул жидкости, создаваемые акустическим излучением за счет применения рабочей частоты ультразвукового диапазона, например, 44 кГц (очень малая длина волны), воздействуют не только на поверхность фильтра 9, но и проникают внутрь его набивки, интенсифицируя естественный процесс размягчения поверхностных слоев загрязнений за счет нахождения в нагретом моющем растворе 5 путем их разрыхления. Затопленные струи моющего раствора 5 способствуют отрыву отдельных загрязнений и переводу их в моющий раствор 5, что увеличивает глубину проникновения моющего раствора 5 и акустического излучения в загрязнения. Во второй стадии цикла в моющем растворе 5 очистного резервуара 1 создаются затопленные струи моющего раствора 5, получаемые за счет работы активаторов 15, которые включены в режиме всасывания и создают потоки моющего раствора 5 с их вращением (завихрением), направленные в сторону активаторов 15. К этим затопленным струям добавляются затопленные струи, создаваемые насосом рециркуляции 18 и действующие и в первой стадии цикла. И хотя они имеют незначительное влияние на общую интенсивность затопленных струй в этой стадии, они способствуют более эффективному обмену моющего раствора 5 между струями, создаваемыми активаторами 15, и общим объемом моющего раствора 5 в очистном резервуаре 1. Эти суммарные затопленные струи в зоне расположения фильтра 9 в кассете 8 также ослаблены экранированием фильтром 9 в кассете 7 и имеют интенсивность Iзсмр×К/N, но их величина в К раз больше, чем на первой стадии цикла, вследствие чего они в значительно большей степени проникают внутрь набивки фильтра 9 в кассете 8, и более эффективно отрывают отдельные частицы загрязнений и переводят их в моющий раствор 5. За время выполнения установленного количества циклов указанных воздействий в течение операции замачивания поверхность загрязнений на внутренней набивке фильтра 9 в кассете 8 доводится до состояния, когда в ней возникают каналы, достигающие непосредственно поверхности алюминиевой фольги этой набивки.

После окончания операции замачивания фильтра 9 в кассете 8 и, соответственно, операции очистки фильтра 9 в кассете 7, все воздействия в очистном резервуаре 1 заканчиваются, кроме затопленных струй, создаваемых насосом рециркуляции 18. Выждав некоторое время, пока имеющиеся в очистном резервуаре 1 на поверхности моющего раствора 5 плавающие загрязнения перейдут в накопительный резервуар 4 через перелив 6, вынимают фильтр 9 из кассеты 7 и устанавливают его в кассету 25 промывочного резервуара 2, а фильтр 9 из кассеты 8 перемещают в кассету 7. В освободившуюся кассету 8 устанавливается новый загрязненный пылеулавливающий фильтр 9. Вновь включают рабочий режим очистного резервуара 1 со всеми теми же воздействиями и результатами этих воздействий на новый фильтр 9 в кассете 8, который также подвергается операции замачивания. Аналогичным воздействиям, но с другой интенсивностью, подвергается и фильтр 9 в кассете 7, который после замачивания теперь подвергается очистке. В первой стадии затопленные струи моющего раствора 5 и акустическое излучение генератора ультразвуковых колебаний 10 оказывают непосредственное, без всякого экранирования, воздействие на фильтр 9 в кассете 7 и имеют интенсивность соответственно Iзсмр и Iуз, в N раз большую, чем при воздействии на фильтр 9 в кассете 8. Интенсивность Iуз акустического излучения имеет величину, достаточную для того, чтобы в моющем растворе 5 возникло явление кавитации - разрывы жидкости с созданием воздушных микрополостей, которые затем захлопываются с возникновением микровзрывов. Воздушные микрополости в наибольшей степени образуются на границе раздела двух сред, в данном случае моющего раствора 5 и поверхностей элементов конструкции фильтра 9 в кассете 7, в том числе покрытых загрязнениями. Во время микровзрыва создаются значительные усилия, приводящие к отрыву частиц загрязнений и переводу их в моющий раствор 5, причем наибольшей величины эти усилия достигают внутри каналов, образовавшихся в загрязнениях при операции замачивания этого фильтра 9. Действующие в это же время затопленные струи моющего раствора 5 способствуют удалению оторванных частиц загрязнений из внутренней набивки и от элементов конструкции фильтра 9, уменьшая толщину загрязнений на их поверхности. Для увеличения степени этого удаления осуществляется переход ко второй стадии цикла: отключается генератор ультразвуковых колебаний 10 и включаются активаторы 15, которые создают затопленные струи моющего раствора 5 с их вращением (завихрением), направленные в сторону активаторов 15. В сумме с затопленными струями моющего раствора 5, создаваемыми насосом рециркуляции 18, они имеют интенсивность Iзсмр×K, достаточную для того, чтобы вытягивать все оторванные частицы загрязнений из внутренней набивки фильтра 9 в кассете 7. За время выполнения установленного количества циклов указанных воздействий в течение операции очистки поверхность внутренней набивки фильтра 9 в кассете 7 полностью очищается от загрязнений с их удалением в моющий раствор 5. Время обеих стадий цикла и количество циклов выбираются именно из условия достижения этой цели. Выемку фильтра 9 из кассеты 7 и перемещение его в промывочный резервуар 2 производят уже описанным выше способом.

После установки фильтра 9 в кассету 25 промывочного резервуара 2 включают рабочий режим исполнительных устройств промывочного резервуара 2 на определенное, ранее установленное, время, в течение которого фильтр 9 подвергается промывке от моющего раствора 5. В дополнение к протоку водопроводной воды 22 с интенсивностью IПВ, действующему постоянно, включаются активаторы 15, создавая затопленные струи в виде потоков водопроводной воды 22 с их вращением (завихрением), направленные в сторону этих активаторов 15 и имеющие интенсивность Iзспв. Эти потоки, проходя через внутреннюю набивку фильтра 9 и омывая его, смывают моющий раствор 5 с поверхности алюминиевой фольги и наружных элементов его конструкции. Проток водопроводной воды 22 через промывочный резервуар 2 обеспечивает постоянное частичное обновление этой воды, чем поддерживается ее моющая способность и удаление моющего раствора 5 через перелив 23 в сливной коллектор 24. Время промывки, как правило, для непрерывности технологического процесса соответствует времени очистки.

После окончания операции промывки фильтра 9 воздействие затопленными струями в промывочном резервуаре 2 заканчиваются, но проток водопроводной воды 22 остается. Выждав некоторое время, пока имеющиеся в промывочном резервуаре 2 на поверхности водопроводной воды 22 плавающие пенообразующие составляющие моющего раствора 5 перейдут в сливной коллектор 24 через перелив 23, вынимают фильтр 9 из кассеты 25 и устанавливают его в кассету 28 сушильного резервуара 3.

В сушильном резервуаре 3 производят удаление влаги с наружной поверхности и внутренней набивки фильтра 9, для чего, поворачивая вручную кассету 28 вокруг ее продольной горизонтальной оси 29 на необходимый угол попеременно то в одну, то в другую сторону, включают ручной пневмопистолет и продувают внутреннюю набивку фильтра 9 сжатым воздухом, имеющим интенсивность IСВ, при этом струи воздуха сбивают и уносят с собой имеющуюся влагу, которая скапливается на дне сушильного резервуара 3 и стекает в канализацию через сливное отверстие (на фиг.2 не показано). Таким образом удаляют влагу со всех элементов конструкции фильтра 9.

В случае очень сильного загрязнения фильтра 9 операция его очистки в очистном резервуаре 1 может быть повторена при его установке в кассету 7 поверхностью 14 в сторону генератора ультразвуковых колебаний 10.

Некоторые конструкции фильтра 9 имеют такую ориентацию алюминиевой фольги в набивке, что удаление загрязнений и моющего раствора 5 из нее наиболее эффективно осуществляется, когда активаторы включены в режиме нагнетания. Самый существенный эффект достигается при поочередной работе активаторов 15 в режиме всасывания и нагнетания.

Таким образом, предлагаемый способ очистки пылеулавливающего фильтра и устройство для его осуществления позволяют повысить качество очистки фильтра за счет применения последовательного и увязанного по времени процесса замачивания в моющем растворе с применением циклического двухстадийного воздействия затопленными струями этого моющего раствора и генератором ультразвуковых колебаний (в докавитационном режиме) соответствующих интенсивностей на первой стадии и затопленными струями этого моющего раствора более высокой интенсивности на второй стадии, очистки от загрязнений в моющем растворе при аналогичных воздействиях, но повышенной интенсивности (при этом воздействие генератором ультразвуковых колебаний проводится в кавитационном режиме), промывки от моющего раствора протоком водопроводной воды и воздействием затопленными струями водопроводной воды соответствующих интенсивностей и сушки сжатым воздухом соответствующей интенсивности.

Интенсификация процесса очистки за счет применения воздействий затопленными струями позволяет исключить необходимость перемещения генератора ультразвуковых колебаний относительно фильтра и выполнить его в виде простой неподвижной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЬЕЗОЭЛЕКТРИЧЕСКОЕ ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ АВИАЦИОННЫХ ФИЛЬТРОЭЛЕМЕНТОВ И ФИЛЬТРОПАКЕТОВ | 2003 |

|

RU2262995C2 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ПАССАЖИРСКИХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2264312C1 |

| Устройство для ультразвуковой очистки изделий | 2017 |

|

RU2680030C1 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

| Автоматизированная установка для мойки подвижного состава железнодорожного транспорта | 2015 |

|

RU2613077C1 |

| Установка для очистки изделий | 1987 |

|

SU1458032A1 |

| УНИФИЦИРОВАННАЯ МОДУЛЬНАЯ УСТАНОВКА ДЛЯ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2280622C2 |

| СПОСОБ ОЧИСТКИ И СТЕРИЛИЗАЦИИ МЕДИЦИНСКОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2068705C1 |

| Устройство для биологической очистки сточных вод | 1986 |

|

SU1404467A1 |

| УЛЬТРАЗВУКОВАЯ МАШИНА ДЛЯ ПРЕДСТЕРИЛИЗАЦИОННОЙ ОЧИСТКИ МЕДИЦИНСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2692787C1 |

Группа изобретений относится к ультразвуковой очистке воздушных фильтров мощных энергетических машин от механических частиц, волокнистых материалов, пыли и продуктов их затвердевания в моющих растворах с применением эффектов явления кавитации в жидкости и может быть использовано при обслуживании различных газотурбинных установок газотранспортной промышленности и электро- и теплоэнергетики, а также в других отраслях промышленности. При этом обеспечивается повышение качества очистки воздушных фильтров и интенсификация процесса. Способ предусматривает введение этого фильтра в очистной резервуар с моющим раствором и воздействие на него генератором ультразвуковых колебаний, при котором последний своей излучающей поверхностью размещают на соответствующем расстоянии от соответствующей поверхности фильтра. В способе дополнительно применено воздействие затопленными струями моющего раствора соответствующей интенсивности одновременно и повышенной по сравнению с ней в К раз интенсивности поочередно с воздействием генератором ультразвуковых колебаний, при этом предварительно фильтр подвергается замачиванию в этом же моющем растворе и при этих же, но ослабленных в N раз воздействиях затопленными струями и генератором ультразвуковых колебаний. После очистки проводят промывку фильтра от остатков моющего раствора в проточной водопроводной воде с одновременным воздействием затопленными струями водопроводной воды и в заключение сушку сжатым воздухом. Устройство для осуществления способа содержит очистной резервуар с моющим раствором, кассетой для установки пылеулавливающего фильтра и генератором ультразвуковых колебаний, размещенным его излучающей поверхностью на соответствующем расстоянии от кассеты. В устройство введены накопительный резервуар с моющим раствором, нагревателем и насосом рециркуляции, соединенный входом и выходом с очистным резервуаром, резервуар с проточной водопроводной водой, кассетой для установки фильтра и винтовыми активаторами, установленными на соответствующем расстоянии от кассеты, и сушильный резервуар с поворотной кассетой для установки фильтра и воздушным пневмопистолетом. В очистной резервуар введены вторая кассета для установки второго пылеулавливающего фильтра на соответствующем расстоянии от первой со стороны, противоположной той, с которой размещен генератор ультразвуковых колебаний, и винтовые активаторы, установленные между генератором ультразвуковых колебаний и первой кассетой. Все активаторы выполнены с включением в режиме всасывания. 2 н. и 3 з.п. ф-лы, 2 ил.

| JP 11188322 А, 13.07.1999 | |||

| RU 2001127358 A, 10.06.2003 | |||

| Фильтр для очистки газов | 1980 |

|

SU929163A1 |

Авторы

Даты

2008-03-10—Публикация

2006-04-24—Подача