Область техники

Изобретение относится к ультразвуковой очистке фильтроэлементов и фильтропакетов топливных, масляных, гидравлических и пневматических систем летательных аппаратов от механических частиц, смолистых веществ и продуктов коксования в моющих растворах с применением технологических эффектов явления кавитации в жидкости и может быть использовано в различных областях промышленности.

Уровень техники

Известно устройство для ультразвуковой очистки авиационных фильтроэлементов и фильтропакетов, содержащее ультразвуковой генератор, ванну с моющим раствором и блоком возвратно-поступательного перемещения фильтроэлементов и фильтропакетов и блок подготовки моющего раствора, содержащий бак, блок фильтров и насос подачи моющего раствора через блок фильтров в ванну, в стенки которой встроен кольцевой магнитострикционный преобразователь (А.В.Донской, O.K.Келлер, Г.С.Кратыш. Ультразвуковые электротехнологические установки. Ленинград, Энергоиздат, Ленинградское отделение, 1982 г., стр.148-149). За счет установки в ванне избыточного давления при перемещении фильтроэлементов и фильтропакетов происходит прямая прокачка через них моющего раствора. Недостатком данного устройства является недостаточное качество очистки, так как кавитационные течения в моющем растворе, возникающие под воздействием акустического излучения, имеют недостаточный уровень из-за преобразования электрической энергии в акустическую на одной частоте (один ультразвуковой генератор и один магнитострикционный преобразователь). Магнитострикционный преобразователь отличается низким коэффициентом полезного действия. Создание прямой прокачки моющего раствора при избыточном давлении в ванне достигается за счет сложных конструктивных решений, при этом такая прокачка не отличается высокой эффективностью. Применение только одной ванны с моющим раствором приводит к наличию на фильтроэлементах и фильтропакетах остатков моющего раствора, что требует дополнительной отмывки от них в других устройствах.

Наиболее близким к предлагаемому является устройство пьезоэлектрическое для ультразвуковой очистки авиационных фильтроэлементов, фильтропакетов и фильтров, которое содержит ванну с моющим раствором и N ультразвуковых генераторов, каждый из которых состоит из блока начального запуска, усилителя мощности, блока защиты от перегрузки, блока автоподстройки частоты и ультразвукового преобразователя, установленного на излучающей мембране и содержащего излучающую и тыльную накладки, между которыми расположены пьезоэлементы, при этом конструкционный выход ультразвукового преобразователя в виде рабочей поверхности излучающей накладки соединен с излучающей мембраной (Полезная модель №29249, МПК7 В 08 В 3/12). Устройство может использоваться для очистки от загрязнений в растворе технического моющего средства. Данное устройство может иметь блок подготовки моющего раствора, содержащий бак с нагревателями и датчиками контроля уровня и температуры, фильтр, обратный клапан и узел рециркуляции моющего раствора, вход которого через фильтр соединен с баком, а выход через обратный клапан с ванной. Для отмывки фильтроэлементов и фильтропакетов от раствора технического моющего средства данное устройство может иметь еще одно такое же пьезоэлектрическое устройство с блоком подготовки моющего раствора при количестве ультразвуковых генераторов К и использовании в качестве моющего раствора водопроводной воды. Для удаления остатков солей технического моющего средства в устройство может быть введена ванна ополаскивания с блоком подготовки раствора ополаскивания, содержащим бак с датчиком контроля уровня, фильтр, обратный клапан и узел рециркуляции раствора ополаскивания, вход которого через фильтр соединен с баком, а выход через обратный клапан с ванной ополаскивания. Устройство может также иметь блок сушки, содержащий вентилятор, нагреватель и камеру сушки с датчиком температуры, причем вентилятор через нагреватель соединен с камерой сушки. В каждой ванне с моющим раствором и раствором ополаскивания может быть установлен блок вращения фильтроэлементов и фильтропакетов.

Недостатки данного устройства заключаются в следующем. Фильтроэлементы и фильтропакеты имеют цилиндрическую форму с внутренней полостью и работа их в летательных аппаратах заключается в прямом прокачивании жидкости или воздуха (снаружи через фильтрующую сетку во внутреннюю полость и из нее через выходное отверстие в отводящий трубопровод), то есть загрязнения накапливаются на наружной поверхности сетки и внутри окна ее ячеек. Под влиянием химических процессов воздействия поверхностно-активных веществ технического моющего средства и явления ультразвуковой кавитации происходит размягчение и удаление загрязнений с поверхности сетки фильтроэлементов и фильтропакетов. Однако при малых размерах окна ячеек сетки (например, от 5 до 16 мкм) удаление размягченных загрязнений непосредственно из окна ячейки даже под воздействием кавитации в некоторых ячейках происходит неполностью, причем часть этих загрязнений из окна ячейки попадает во внутреннюю полость и может остаться там и после завершения всех операций очистки. Устройство также не позволяет проводить операцию контроля герметичности фильтроэлементов и фильтропакетов (проверку на отсутствие повреждения фильтрующей сетки), что требует проводить эту операцию после завершения очистки и сушки, причем в пожароопасном растворителе, так как требуется естественное за счет испарения удаление влаги с фильтроэлементов и фильтропакетов по причине завершения очистки и сушки до этой операции.

Сущность изобретения

Задачами, на решение которых направлено заявляемое техническое решение, является повышение качества очистки и совершенствование контроля герметичности фильтроэлементов и фильтропакетов. Техническими результатами, полученными при осуществлении устройства, являются повышение эффективности кавитации за счет введения обратного прокачивания моющего раствора и импульсов воздуха через фильтроэлементы и фильтропакеты и механической очистки щетками наружной поверхности фильтродисков фильтропакетов, расширение технологических возможностей за счет удаления остатков раствора технического моющего средства продувкой воздухом и проведения контроля герметичности фильтроэлементов и фильтропакетов в пожаробезопасном растворе технического моющего средства. Указанные технические результаты достигаются тем, что в устройстве, содержащем технологические позиции очистки в растворе технического моющего средства, промывки водопроводной водой от раствора технического моющего средства, ополаскивания в растворе ополаскивания и сушки нагретым воздухом, где каждая из позиции очистки, промывки и ополаскивания состоит из ванны с соответствующим моющим раствором и по крайней мере одним блоком вращения фильтроэлементов и фильтропакетов и блока подготовки моющего раствора, содержащего бак с нагревателями и датчиками контроля уровня и температуры моющего раствора, фильтр, обратный клапан и узел рециркуляции моющего раствора, вход которого через фильтр соединен с баком, а выход - через обратный клапан с ванной, позиции очистки и промывки содержат соответственно N и К ультразвуковых генераторов, каждый из которых состоит из блока начального запуска, усилителя мощности, блока защиты от перегрузки, блока автоподстройки частоты и ультразвукового преобразователя, установленного на излучающей мембране, содержащего излучающую и тыльную накладки, между которыми расположены пьезоэлементы, и соединенного конструкционным выходом в виде рабочей поверхности излучающей накладки с излучающей мембраной, а позиция сушки содержит вентилятор, нагреватель и камеру сушки с датчиком температуры нагретого воздуха, при этом вентилятор через нагреватель соединен с камерой сушки, - между позициями очистки и промывки введена позиция контроля герметичности фильтроэлементов и фильтропакетов, содержащая ванну с пожаробезопасным моющим раствором и блоком вращения фильтроэлементов и фильтропакетов и обратный клапан, соединенный через напоромер и редуктор с сетью сжатого газа, на позиции очистки и промывки выход узла рециркуляции моющего раствора соединен через воздушный клапан с сетью сжатого воздуха для его импульсной подачи во внутреннюю полость фильтроэлементов и фильтропакетов, на позиции очистки, промывки, контроля герметичности и ополаскивания введена кассета для размещения фильтроэлементов и фильтропакетов, состыкованная с обратным клапаном и блоком вращения и выполненная с возможностью вращения в ней фильтроэлементов и фильтропакетов с обеспечением герметичного ввода моющего раствора, сжатого газа и сжатого воздуха из обратного клапана во внутреннюю полость фильтроэлементов и фильтропакетов и прокачки из нее через фильтрующую сетку фильтроэлементов и фильтропакетов в ванну с моющим раствором, а на позиции очистки введены щетки механической очистки наружной поверхности фильтродисков фильтропакетов, установленные на кассете, и воздушный пистолет для удаления из фильтроэлементов и фильтропакетов остатков моющего раствора.

Перечень чертежей

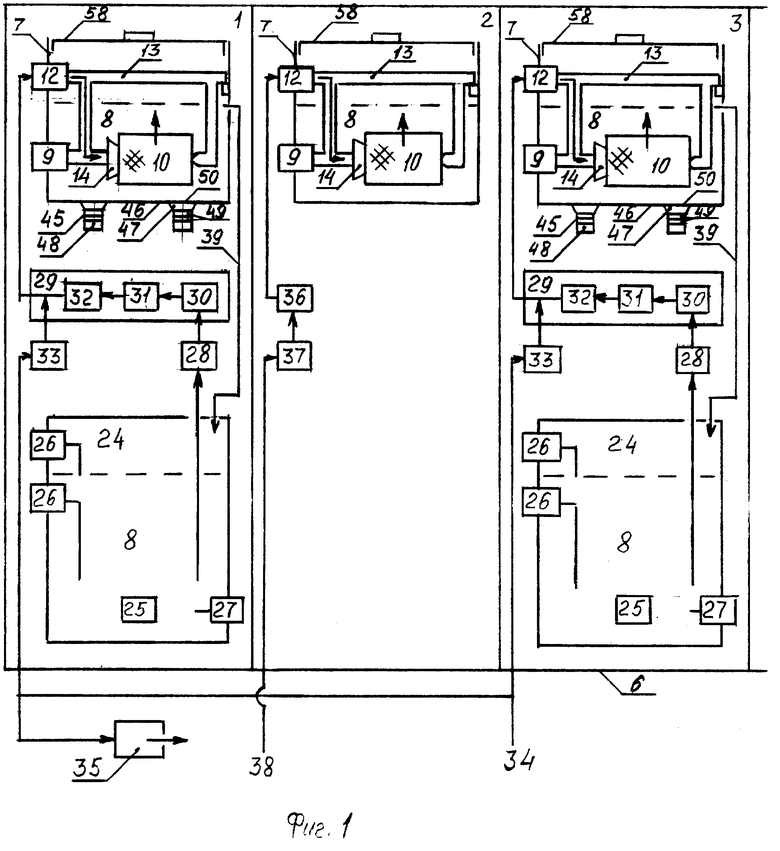

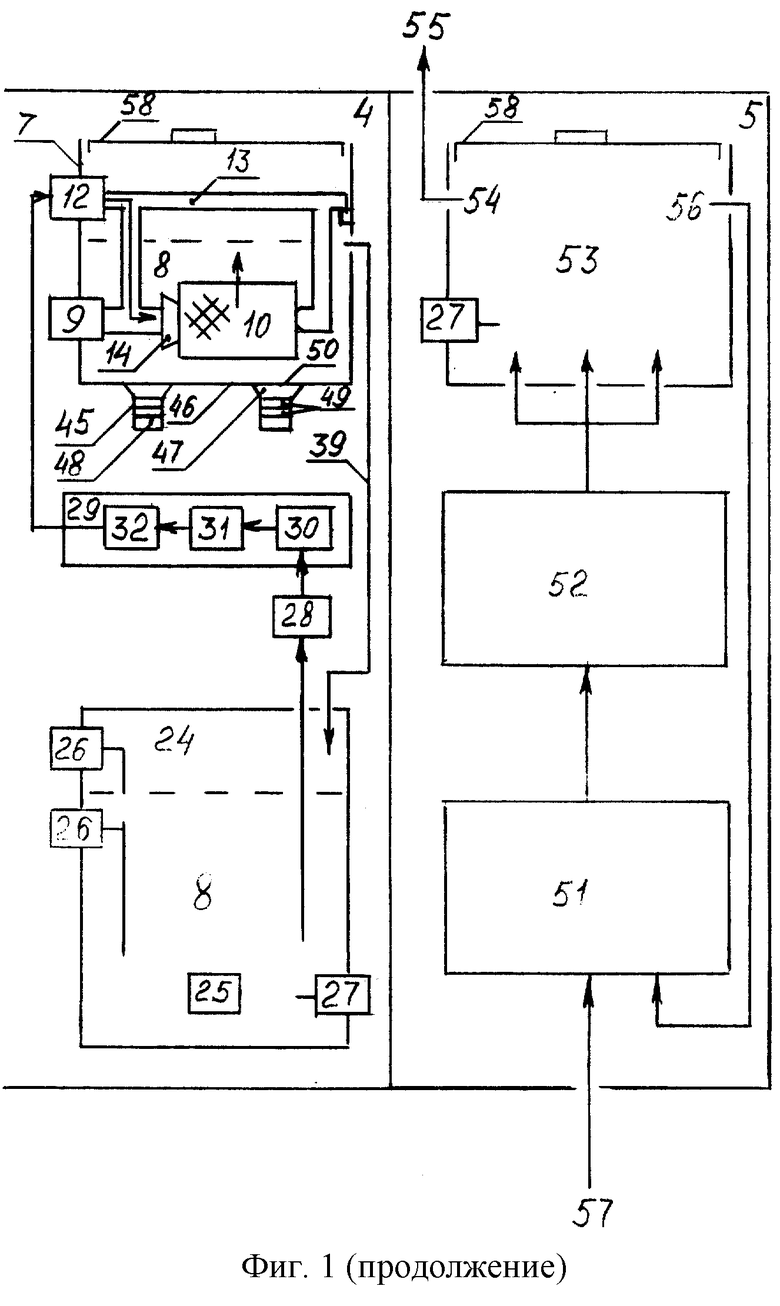

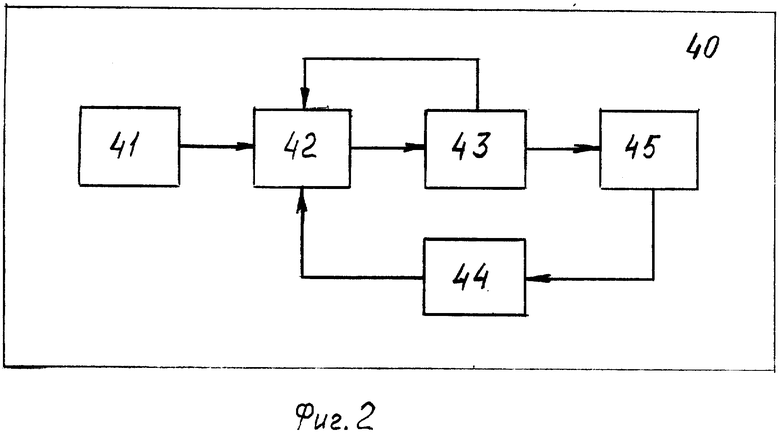

На фиг.1 приведен пример схемы построения устройства. На фиг.2 приведен пример построения блок-схемы ультразвукового генератора. На фиг.3 приведен пример размещения фильтропакета в кассете.

Возможность осуществления изобретения

Устройство, как показано на фиг.1, состоит из технологических позиций очистки 1, контроля герметичности 2, промывки 3, ополаскивания 4 и сушки 5, представляющих из себя функционально законченные наборы взаимосвязанных блоков, узлов и элементов, установленных в едином каркасе 6, выполненном, например, из прямоугольных металлических труб или уголков.

Каждая из технологических позиций, кроме позиции сушки 5, содержит ванну 7, выполненную из тонколистовой нержавеющей стали, с моющим раствором 8 и блоком вращения 9 фильтроэлементов 10 и фильтропакетов 11 (см. фиг.3) и обратный клапан 12. С блоком вращения 9, выполненным, например, в виде вала с поперечным штифтом зацепления, приводимого во вращение установленной на нем звездочкой за счет цепной передачи от общего привода (на фиг.1 не показан), и обратным клапаном 12 состыкована кассета 13, в которой через резиновую заглушку 14 крепится фильтроэлемент 10 или фильтропакет 11. Кассета 13 (см. фиг.3) состоит из стоек 15, на которых установлен трубопровод 16, обеспечивающий подачу моющего раствора 8 через отверстие в заглушке 14 во внутреннюю полость фильтроэлемента 10 или фильтропакета 11 и служащий своей верхней частью в качестве ручки для перемещения кассеты 13, прижимного фиксатора 17 и вала 18, обеспечивающего передачу вращения от блока вращения 9 и моющего раствора 8 от обратного клапана 12 к фильтроэлементу 10 или фильтропакету 11. Обратный клапан 12 устроен так, что он открывается в прямом направлении (к фильтроэлементу 10 или фильтропакету 11) при стыковке с ним кассеты 13 (при введении в него трубопровода 16) и закрывается при расстыковке. Фильтропакет 11 может быть как в собранном, так и в разобранном виде. В последнем случае фильтропакет 11 состоит из полого цилиндра, на котором фильтродиски 19 устанавливаются через втулки 20 и фиксируются резьбовой гайкой 21. Полый цилиндр имеет прорези, через которые моющий раствор проходит из внутренней полости фильтродисков 19 через их фильтрующую сетку в ванну 7. Для механической очистки наружной поверхности фильтродисков 19 на стойках 15 кассеты 13 установлен держатель 22 со щетками 23, выполненными, например, из пучков жесткой капроновой лески, установленных на проволочных стержнях.

Позиции очистки 1, промывки 3 и ополаскивания 4 содержат блок подготовки моющего раствора, состоящий из бака 24 с нагревателями 25, датчиками контроля уровня 26, выполненными, например, в виде кондуктометрических одноэлектродных стержней и контролирующими верхний (уровень залива) и нижний (аварийный уровень) уровни моющего раствора 8, и датчиком температуры 27, представляющим из себя стандартный термопреобразователь сопротивления и используемым для измерения и регулирования температуры моющего раствора 8, фильтра 28 грубой очистки моющего раствора 8, выполненного, например, в виде металлической сетки с размером ячейки 0,63×0,63 мм, узла рециркуляции 29, имеющего в своем составе, например, насос 30, обратный клапан 31 и фильтр 32 тонкой очистки моющего раствора 8, выполненный на основе типовых авиационных фильтроэлементов, и обратного клапана 12. Бак 24 соединен через фильтр 28 с входом узла рециркуляции 29, выход которого через обратный клапан 12 соединен с ванной 7. На позициях очистки 1 и промывки 3 узел рециркуляции 29 соединен через воздушный клапан 33, управляемый, например, с помощью пневмораспределителя, с сетью сжатого воздуха 34. На позиции 1 к сети сжатого воздуха 34 подсоединен воздушный пистолет 35 типовой конструкции.

На позиции контроля герметичности 2 обратный клапан 12 соединен через стандартные напоромер 36 и редуктор 37 с сетью сжатого газа 38, в качестве которого могут быть использованы воздух или азот.

Ванна 7 на позициях очистки 1, промывки 3 и ополаскивания 4 имеет системы перелива 39, обеспечивающую безаварийную работу режима рециркуляции моющего раствора 8, и слива в бак 24 (на фиг.1 не показана). Бак 24 имеет системы подачи соответствующего моющего раствора 8 из соответствующих магистралей, перелива и слива моющего раствора 8 в канализацию или систему нейтрализации (на фиг.1 не показаны).

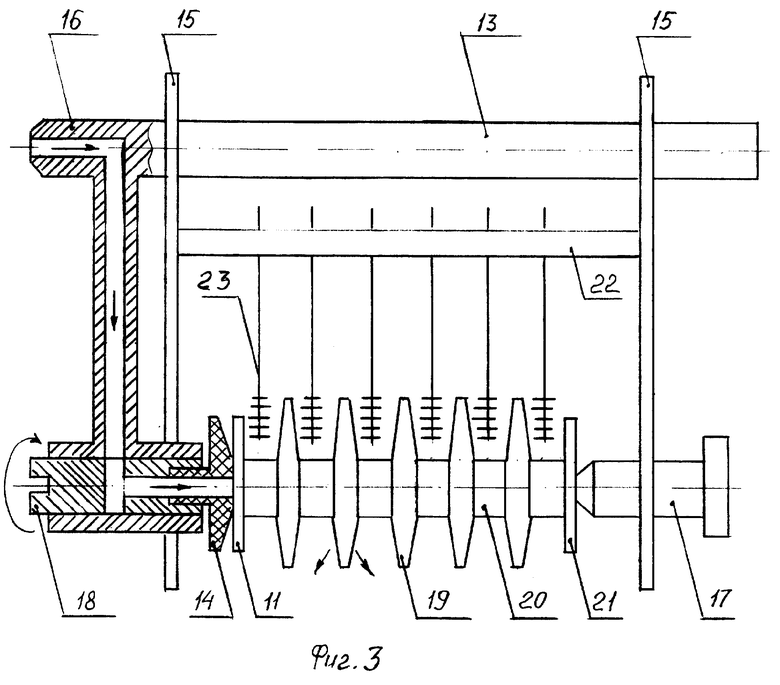

Позиции очистки 1 и промывки 3 содержат соответственно N и К ультразвуковых генераторов 40 (см. фиг.2), каждый из которых состоит из блока начального запуска 41, усилителя мощности 42, блока защиты от перегрузки 43, блока автоподстройки частоты 44 и ультразвукового преобразователя 45 (см. также фиг.1), установленного на излучающей мембране 46, являющейся дном или боковой стенкой ванны 7, и содержащего излучающую 47 и тыльную 48 накладки, между которыми расположены два пьезоэлемента 49. Конструкционный выход ультразвукового преобразователя 45 в виде рабочей поверхности 50 излучающей накладки 47 соединен с излучающей мембраной 46 посредством вваривания в отверстия в ней или приклейки к ее наружной поверхности. Ультразвуковой преобразователь 45 может быть установлен теми же способами на излучающей мембране 46, являющейся, например, частью погружного блока, размещенного внутри ванны 7. На фиг.2 приведен один из возможных вариантов связей между составными частями ультразвукового генератора 40. Выход усилителя мощности 42, выполненного, например, по двухтактной схеме, работающей в режиме переключения, через блок защиты от перегрузки 43, выполненный, например, на трансформаторе тока и формирователе сигнала блокировки, соединен с ультразвуковым преобразователем 45, который цепью обратной связи соединен с входом блока автоподстройки частоты 44, выполненного, например, на узле контроля тока и фазосдвигающей цепи. Усилитель мощности 42 имеет входы, соединенные с управляющими выходами блока начального запуска 41, выполненного, например, на основе динисторно-резисторно-конденсаторной цепи, блока защиты от перегрузки 43 и блока автоподстройки частоты 44. Соединения выполнены электрическими проводами и проводниками. Составные части ультразвуковых генераторов 40, кроме ультразвуковых преобразователей 45, могут быть расположены в отдельной стойке и на фиг.1 не изображены.

Позиция сушки 5 содержит вентилятор 51, нагреватель 52 и камеру сушки 53 с датчиком температуры 27, при этом вентилятор 51 через нагреватель 52 связан с камерой сушки 53, имеющей выход 54 для связи с вытяжной вентиляцией 55 и выход 56 для рециркуляционной связи с вентилятором 51, соединенным дополнительно для подпитки рециркуляционного режима с наружным воздухом 57.

Ванны 7 и камера сушки 53 закрыты крышками 58.

Все гидравлические и пневматические связи составных частей устройства выполнены металлическими, полипропиленовыми и полихлорвиниловыми трубопроводами. Все конструкционные части вышеприведенных блоков, узлов и элементов, контактирующие с моющим раствором 8, сжатым воздухом, сжатым газом и воздухом сушки, выполнены из материалов, стойких к коррозии, например, нержавеющей стали и полипропилена.

В качестве моющего раствора 8 могут использоваться: на позициях очистки 1 и контроля герметичности 2 - водные растворы технических моющих средств, таких, например, как "Вертолин-74", "Синвал", "Импульс"; на позиции промывки 3 - водопроводная вода; на позиции ополаскивания 4 - водный раствор трилона Б или дистиллированная вода.

Устройство работает следующим образом.

Баки 24 заполняются соответствующими моющими растворами 8 до уровня залива, определяемого датчиком верхнего уровня 26. Моющий раствор 8 нагревается нагревателями 25 до соответствующей температуры, контролируемой при помощи датчика температуры 27 (например, 75±5°С для раствора на основе технического моющего средства "Вертолин-74", 40±10°С для водопроводной воды, 20±5°С для раствора трилона Б). В ванну 7 на позиции контроля герметичности заливается моющий раствор 8 соответствующей температуры (например, 20±5°С). В ванны 7 на позициях очистки 1, промывки 3 и ополаскивания 4 устанавливают пустые (без фильтроэлементов 10 и фильтропакетов 11) кассеты 13, обеспечивая введение трубопровода 16 в обратный клапан 12, а вала 18 в блок вращения 9, при этом обратный клапан 12 открывается в прямом направлении. Включают насосы 30 узлов рециркуляции 29, которые через фильтр 28 грубой очистки, обратный клапан 31, фильтр 32 тонкой очистки, обратный клапан 12 и кассету 13 закачивают моющий раствор 8 из баков 24 в ванны 7 до уровня перелива в систему перелива 39. Насосы 30 отключают. Заполнение ванн 7 можно производить без установки кассет 13 при использовании имитатора трубопровода 16. Обратный клапан 31 предотвращает возврат моющего раствора 8 из ванны 7 в бак 24 после отключения насоса из возникающего разряжения в трубопроводах при работающем насосе. Из ванны 7 на позиции очистки 1 вынимают пустую кассету 13 и устанавливают в нее фильтроэлемент 10 через заглушку 14. Установив загруженную кассету 13 обратно в ванну 7, производят включение привода вращения и на позиции очистки 1 насоса 30, ультразвуковых генераторов 40 и подачу в импульсном режиме (например, подача - 1 с, пауза - 4 с) сжатого воздуха из сети сжатого воздуха 34 через воздушный клапан 33. При включении ультразвукового генератора 40 он начинает работать в режиме автоколебаний, возникающих за счет того, что ультразвуковой преобразователь 45 обладает выраженным индуктивно-емкостным характером, и усилитель мощности 42 начинает работать в режиме переключения на частоте, определяемой в первую очередь резонансными свойствами ультразвукового преобразователя 45. Ток, протекающий через ультразвуковой преобразователь 45, протекает и через блок автоподстройки частоты 44, который формирует на своем управляющем выходе напряжение обратной связи, пропорциональное этому току и имеющее фазовый сдвиг, зависящий от величины отклонения этого тока от тока механического резонанса ультразвукового преобразователя 45. Вследствие этого происходит автоматическая подстройка рабочей частоты усилителя мощности 42 на частоту механического резонанса ультразвукового преобразователя 45, обеспечивая максимальную акустическую мощность, отдаваемую в моющий раствор 8. Блок начального запуска 41 формирует последовательность импульсов, обеспечивающую гарантированный запуск ультразвукового генератора 40 для исключения отсутствия возбуждения или срывов генерации из-за изменения электромеханических характеристик ультразвукового преобразователя 45 при изменении нагрузки: изменение типа, уровня и температуры моющего раствора 8, объема и конфигурации обрабатываемого фильтроэлемента 10. Пьезоэлементы 49 преобразуют электрические сигналы ультразвуковой частоты в механические колебания рабочей поверхности 50 излучающей накладки 47, которые за счет распространения акустических колебаний в моющем растворе 8 создают в нем эффект кавитации - образование воздушных полостей с их последующим захлопыванием в виде микровзрыва, что обеспечивает создание ударных волн, отрывающих загрязнения от поверхности фильтроэлемента 10 и особенно эффективных при образовании воздушных полостей непосредственно на его поверхности, и интенсивных течений, возникающих за счет того, что каждый из ультразвуковых преобразователей 45 работает на собственной частоте, так как на практике невозможно изготовить все ультразвуковые преобразователи 45 с идентичными характеристиками, но не выходящей за пределы стандартного допуска на разрешенные для применения в ультразвуковых генераторах частоты (например, ±10% для частоты 44 кГц), что способствует эффективному удалению загрязнений с поверхности фильтроэлемента 10. Осуществляемая за счет узла рециркуляции 29 обратная (из внутренней полости фильтроэлемента 10 в ванну 7) прокачка моющего раствора 8 позволяет исключить попадание загрязнений внутрь фильтроэлемента 10 и способствует их удалению из окна ячеек фильтрующей сетки. Импульсная подача воздуха соответствующего давления позволяет получить последовательность жидкостной и воздушно-жидкостной струй через фильтроэлемент 10, что повышает степень удаления загрязнений из окна ячейки фильтрующей сетки. В дополнение к этому движущийся через фильтрующую сетку моющий раствор 8 под действием ультразвукового излучения совершает дополнительные колебания с ультразвуковой частотой, что способствует отрыванию загрязнений от сетки и качественному их удалению из окон ее ячеек. Вращение фильтроэлемента 10 обеспечивает его обработку по всей поверхности. После окончания требуемого времени обработки насос 30 и ультразвуковые генераторы 40 отключают, открывают крышку 58, вынимают кассету 13 с фильтроэлементом 10, дают стечь из него моющему раствору 8 и воздушным пистолетом 35, введя его ствол во входное отверстие трубопровода 16 кассеты 13, удаляют остатки моющего раствора 8, в особенности его пену, из внутренней полости фильтроэлемента 10. Аналогично проводится очистка фильтропакета 11.

При очистке фильтропакета 11 в разобранном виде действительный фильтропакет разбирают на фильтродиски 19 и устанавливают их на полый цилиндр через втулки 20, и фиксируют резьбовой гайкой 21. В соответствии с размером фильтродисков 19 устанавливают соответствующий вылет щеток 23 из держателя 22, чтобы щетки 23 касались наружной поверхности фильтродисков 19 при вращении фильтропакета 11. Установка фильтропакета 11 в кассету 13 и его очистка производится аналогично фильтроэлементу 10. В действительном фильтропакете 11 зазор между фильтродисками 19 отсутствует, поэтому отдельные загрязнения с наружной поверхности могут не удаляться. Эта проблема решается за счет наличия в фильтропакете 11 втулок 20 и щеток 23.

После очистки кассету 13 с фильтроэлементом 10 или фильтропакетом 11 устанавливают в ванну 7 на позиции контроля герметичности 2. Для фильтропакета 11 из кассеты 13 убирают держатель 22 со щетками 23. Уровень моющего раствора 8 устанавливают на определенную технологией величину выше верхней границы фильтроэлемента 10 или фильтропакета 11 (например, 20±2 мм), слив его излишков из ванны 7 в отдельную емкость. Открывают подачу на редуктор 37 сжатого газа из сети сжатого газа 38 соответствующего давления (например, 0,15-0,20 МПа), затем устанавливают редуктором величину давления сжатого газа, подаваемого внутрь фильтроэлемента 10 или фильтропакета 11, определенную технологией в зависимости от допустимой герметичности фильтрующей сетки, смачивающей способности и плотности моющего раствора 8 (например, из диапазона 0,002-0,008 МПа), увеличивая его от нуля и контролируя по напорометру 36. Появление отделяющихся от проверяемого фильтроэлемента 10 или фильтропакета 11 пузырьков газа при давлении ниже требуемого является признаком повреждения фильтрующей сетки или несоответствия ее тонкости фильтрации техническим условиям. Контроль герметичности ведут при вращении фильтроэлемента 10 или фильтропакета 11, поэтому можно точно определить места повреждения. Редуктором 37 снижают давление сжатого газа до нуля и закрывают его подачу. Кассету 13 с фильтроэлементом 10 или фильтропакетом 11 вынимают из ванны 7 на позиции контроля герметичности 2 и при исправном фильтроэлементе 10 или фильтродисках 19 фильтропакета 11 устанавливают в ванну 7 на позиции промывки 3 для отмывки фильтроэлемента 10 или фильтропакета 11 от остатков моющего раствора 8 с позиции очистки 1 и контроля герметичности 2. При степени повреждения фильтроэлемента 10 или фильтродисков 19 фильтропакета 11 выше допустимой нормы их бракуют и их дальнейшая обработка на устройстве не проводится, что снижает трудозатраты на очистку комплекта фильтроэлементов 10 и фильтропакетов 11.

Обработка фильтроэлемента 10 или фильтропакета 11 на позиции промывки 3 аналогична обработке на позиции очистки 1, только проводится в водопроводной воде и без применения щеток 23 и воздушного пистолета 35. Для повышения качества отмывки может быть установлена постоянная подпитка бака 24 от магистрали подачи водопроводной воды для организации проточного режима (постепенного обмена водопроводной воды в баке 24 с одновременным удалением плавучих пеносоставляющих остатков моющего раствора 8 с позиции очистки 1 и контроля герметичности 2 через систему перелива в канализацию).

Аналогично проводят ополаскивание фильтроэлемента 10 или фильтропакета 11 раствором трилона Б на позиции ополаскивания 4 с тем отличием, что здесь не применяются ультразвуковые генераторы 40 и импульсная подача воздуха.

Для удаления влаги фильтроэлемент 10 или фильтропакет 11 вынимают из кассеты 13 и укладывают в корзину (на фиг.1 не показана), которую устанавливают в камеру сушки 53 на позиции сушки 5, причем фильтропакет 11 предварительно разбирают и в корзину укладывают в разобранном виде. Включают вентилятор 51 и нагреватель 52. Вентилятор 51 забирает через фильтр наружный воздух 57 и прогоняет его через нагреватель 52 и камеру сушки 53 в рециркуляционном режиме - с выхода 56 камеры сушки 53 воздух через воздуховод поступает вновь в заборный патрубок вентилятора 51. Использование рециркуляционного режима и регулируемых заслонок выхода 54 позволяет достигнуть незначительного забора наружного воздуха 57 при оптимальном режиме сушки - минимальное потребление электрической энергии на нагрев за счет малого поступления холодного наружного воздуха 57 и эффективное удаление паров влаги в вытяжную вентиляцию 55 при незначительном, но достаточном удалении воздуха через выход 54. Информация с датчика температуры 27 обеспечивает нагрев воздуха до необходимого значения температуры в зоне камеры 53 (например, 90±10°С).

В процессе работы устройства нагреватели 25 и 52 с датчиками температуры 27 обеспечивают автоматическое поддерживание температуры моющих растворов 8 и воздуха сушки в требуемых пределах. Датчики 26 аварийного уровня обеспечивают безопасную работу нагревателей 25 и насосов 30. Крышки 58 в процессе обработки закрывают на всех позициях, кроме позиции контроля герметичности 2, при этом на позициях очистки 1 и промывки 3 имеются датчики положения крышки, обеспечивающие отключение ультразвуковых генераторов 40 при открывании крышки для снижения уровня шума и исключения контакта рук оператора с кавитирующим моющим раствором 8.

При использовании специальных кассет вместо кассеты 13 устройство позволяет проводить очистку стеклянной тары и других изделий. При использовании корзины можно проводить очистку различных мелких деталей.

Таким образом предлагаемая конструкция пьезоэлектрического устройства для ультразвуковой очистки авиационных фильтроэлементов и фильтропакетов позволяет повысить качество очистки за счет следующих факторов:

- более высокой эффективности кавитации, обеспеченной наложением на ультразвуковые колебания моющего раствора дополнительных ультразвуковых колебаний движущегося моющего раствора, возникающих при его обратном прокачивании через фильтроэлементы и фильтропакеты, и импульсов воздуха;

- исключения попадания смываемых загрязнений внутрь фильтроэлементов и фильтропакетов и дополнительного механического воздействия (отрыва) на загрязнения в окнах ячеек фильтрующей сетки, обеспеченного введением обратного прокачивания моющего раствора и импульсов воздуха через фильтроэлементы и фильтропакеты;

- уменьшения остатков моющего раствора на позиции очистки путем продувки через фильтроэлементы и фильтропакеты сжатого воздуха воздушным пистолетом;

- более эффективного удаления загрязнений с фильтродисков фильтропакетов на позиции очистки совместным воздействием ультразвуковой кавитации и механической очистки наружной поверхности фильтродисков щетками;

- эффективной взаимосвязи ультразвуковых генераторов, моющего раствора, сжатого воздуха, щеток и воздушного пистолета, обеспеченной введением кассеты, стыкуемой одновременно с обратным клапаном и блоком вращения и выполненной с обеспечением возможности герметичного ввода моющего раствора и импульсов сжатого воздуха из обратного клапана во внутреннюю полость фильтроэлементов и фильтропакетов при их вращении, позволяющей получить при ультразвуковом воздействии процесс обратной прокачки этих сред при одновременной механической обработке щетками наружной поверхности фильтродисков фильтропакетов, и возможностью введения воздушного пистолета во входное отверстие кассеты.

Введение в конструкцию позиции контроля герметичности между позициями очистки и промывки позволяет расширить технические возможности устройства, проводить этот процесс в пожаробезопасном растворе технического моющего средства и снизить общую трудоемкость очистки.

Изобретение относится к ультразвуковой очистке авиационных фильтроэлементов и фильтропакетов топливных, масляных, гидравлических и пневматических систем летательных аппаратов, а также вискозиметров, стеклянной тары и мелких авиационных деталей и может быть использовано в различных областях промышленности. Устройство содержит технологические позиции очистки в растворе технического моющего средства, промывки от раствора технического моющего средства, ополаскивания и сушки. Каждая из позиций очистки, промывки и ополаскивания состоит из ванны с соответствующим моющим раствором и блоком вращения фильтроэлементов и фильтропакетов и блока подготовки моющего раствора, содержащего бак с нагревателями и датчиками контроля уровня и температуры моющего раствора, фильтр, обратный клапан и узел рециркуляции моющего раствора, вход которого через фильтр соединен с баком, а выход через обратный клапан с ванной, позиции очистки и промывки содержат соответственно по N и К ультразвуковых генераторов, каждый из которых состоит из блока начального запуска, усилителя мощности, блока защиты от перегрузки, блока автоподстройки частоты и ультразвукового преобразователя, установленного на излучающей мембране, содержащего излучающую и тыльную накладки, между которыми расположены пьезоэлементы, и соединенного конструкционным выходом в виде рабочей поверхности излучающей накладки с излучающей мембраной, а позиция сушки содержит вентилятор, нагреватель и камеру сушки с датчиком температуры нагретого воздуха. Вентилятор через нагреватель соединен с камерой сушки. Между позициями очистки и промывки введена позиция контроля герметичности фильтроэлементов и фильтропакетов, содержащая ванну с моющим раствором и блоком вращения фильтроэлементов и фильтропакетов и обратный клапан, соединенный через напоромер и редуктор с сетью сжатого газа, на позициях очистки и промывки выход узла рециркуляции моющего раствора соединен через воздушный клапан с сетью сжатого воздуха, на позициях очистки, промывки, контроля герметичности и ополаскивания введена кассета для размещения фильтроэлементов и фильтропакетов, состыкованная с обратным клапаном и блоком вращения с обеспечением герметичного ввода моющего раствора, сжатого газа и сжатого воздуха из обратного клапана во внутреннюю полость фильтроэлементов и фильтропакетов, а на позиции очистки введены щетки, установленные на кассете, и воздушный пистолет. Устройство обеспечивает повышение эффективности кавитации моющего раствора за счет обратного прокачивания моющего раствора и импульсов воздуха через фильтроэлементы и фильтропакеты и механической очистки щетками наружной поверхности фильтродисков фильтропакетов, расширение технологических возможностей за счет удаления остатков моющего раствора продувкой воздухом и проведения контроля герметичности фильтроэлементов и фильтропакетов. 3 ил.

Устройство пьезоэлектрическое для ультразвуковой очистки авиационных фильтроэлементов и фильтропакетов, содержащее технологические позиции очистки в растворе технического моющего средства, промывки от раствора технического моющего средства, ополаскивания и сушки, при этом каждая из позиций очистки, промывки и ополаскивания состоит из ванны с соответствующим моющим раствором и блоком вращения фильтроэлементов и фильтропакетов и блока подготовки моющего раствора, содержащего бак с нагревателями и датчиками контроля уровня и температуры моющего раствора, фильтр, обратный клапан и узел рециркуляции моющего раствора, вход которого через фильтр соединен с баком, а выход через обратный клапан с ванной, позиции очистки и промывки содержат соответственно по N и К ультразвуковых генераторов, каждый из которых состоит из блока начального запуска, усилителя мощности, блока защиты от перегрузки, блока автоподстройки частоты и ультразвукового преобразователя, установленного на излучающей мембране, содержащего излучающую и тыльную накладки, между которыми расположены пьезоэлементы, и соединенного конструкционным выходом в виде рабочей поверхности, излучающей накладки с излучающей мембраной, а позиция сушки содержит вентилятор, нагреватель и камеру сушки с датчиком температуры нагретого воздуха, при этом вентилятор через нагреватель соединен с камерой сушки, отличающееся тем, что между позициями очистки и промывки введена позиция контроля герметичности фильтроэлементов и фильтропакетов, содержащая ванну с моющим раствором и блоком вращения фильтроэлементов и фильтропакетов и обратный клапан, соединенный через напоромер и редуктор с сетью сжатого газа, на позициях очистки и промывки выход узла рециркуляции моющего раствора соединен через воздушный клапан с сетью сжатого воздуха, на позициях очистки, промывки, контроля герметичности и ополаскивания введена кассета для размещения фильтроэлементов и фильтропакетов, состыкованная с обратным клапаном и блоком вращения с обеспечением герметичного ввода моющего раствора, сжатого газа и сжатого воздуха из обратного клапана во внутреннюю полость фильтроэлементов и фильтропакетов, а на позиции очистки введены щетки, установленные на кассете, и воздушный пистолет.

| Способ изготовления счетных линеек из пластических масс прессованием в формах | 1932 |

|

SU29249A1 |

Авторы

Даты

2005-10-27—Публикация

2003-11-18—Подача