Изобретение относится к области сжигания топлива, в частности к конструкции топливоподающего устройства.

В практике эксплуатации горелок в области строительных материалов используются конструкции различных газовых горелок. Наиболее распространенными горелками, применяемыми при обжиге клинкера, извести, магнезита, являются диффузионные горелки. В печах перечисленных производств сжигание газа производится без подачи первичного воздуха [Михеев В.П. Газовое топливо и его сжигание. - Ленинград: «Недра», 1966. - 328 с.; Древицкий Е.Г., Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающейся печи. - М: Стройиздат, 1990. - 224 с.]. Известны конструкции горелок, содержащие сопло с расположенными в нем завихрителем с лопатками и дроссельным механизмом, состоящим из дросселя, выполненного в виде конфузора, соединенного посредством тяги с управляющим механизмом [Михеев В.П. Газовое топливо и его сжигание. - Ленинград: «Недра», 1966. - 328 с.; Древицкий Е.Г., Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающейся печи. - М.: Стройиздат, 1990. - 224 с.].

Недостатком данных горелок с дроссельными механизмами является недостаточная интенсификация горения топлива.

Также известна конструкция диффузионной горелки типа ГРЦ с встроенным завихряющим аппаратом и дроссельным механизмом, представляющие единый элемент, перемещающийся в осевом направлении.

Недостатками такой конструкции и, в частности, дроссельного механизма являются недостаточная интенсификация горения топлива [Древицкий Е.Г., Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающейся печи. - М.: Стройиздат, 1990. - 224 с.].

Наиболее близкой к заявляемой является горелка типа ГДВС [Патент РФ №2187043, "Диффузионная газовая горелка". Коновалов В.М., Мишин Д.А., Стрепетов И.П., Шевченко МПК7 F23D 14/20, опубл. 08.08.2001 г.], содержащая сопло, корпус и управляющий дросселем механизм. Сопло выполнено в форме диффузора. Внутри корпуса размещен дроссельный механизм, содержащий дроссель и тягу, на которой внутри корпуса закреплены поддерживающие элементы, ограничивающие ее радиальный прогиб. Тяга проходит через управляющий дросселем механизм и входит в зацепление посредством передачи «винт-гайка» с ручкой перемещения дросселя. Дроссель расположен со стороны сопла и на нем неподвижно закреплены лопатки таким образом, что проекции боковых стенок лопаток перекрывают свободное сечение горелки. Дроссель выполнен в виде усеченного конуса, большим основанием направленным в сторону движения газа, при этом отношение диаметра сопла к большему диаметру дросселя не превышает 1,4. В корпус горелки встроен патрубок с фланцем для подвода газа.

Известен дроссельный механизм, используемый в горелке, взятой за прототип, состоящий из дросселя, выполненного в виде усеченного конуса, большим основанием направленным в сторону движения газа, жестко соединенного с тягой.

Недостатками известной горелки с дроссельным механизмом является низкая степень интенсификации горения топлива, а также невозможность совместного сжигания альтернативных видов топлива и утилизации жидких горючих отходов.

Изобретение направлено на повышение интенсификации горения топлива и, кроме того, на обеспечение совместного сжигания нескольких видов топлива, в том числе за счет утилизации жидких горючих газов, что позволяет снизить материалоемкость процесса за счет замены части основного топлива на более дешевые отходы производства.

Это достигается двумя вариантами выполнения горелки.

Согласно первому варианту диффузионная газовая горелка, состоящая из корпуса с одной стороны жестко соединенного с соплом, выполненным в виде диффузора, а с другой - также жестко - с управляющим механизмом и содержащего патрубок для подвода газа, при этом внутри корпуса со стороны сопла встроен дроссель, выполненный в виде усеченного конуса, большим основанием направленным в сторону движения газа, причем отношение диаметра сопла к большему диаметру дросселя не превышает 1,4, а на дросселе жестко закреплены лопатки таким образом, что проекции боковых стенок лопаток перекрывают свободное сечение горелки, при этом дроссель связан с управляющим механизмом посредством тяги, связанной с управляющим механизмом подвижно. В устройстве согласно предлагаемому решению тяга выполнена полой, а дроссель выполнен со сквозным осевым каналом и герметично соединен с тягой, в которой со стороны управляющего механизма установлена регулируемая заслонка.

Согласно второму варианту диффузионная газовая горелка, состоящая из корпуса с одной стороны жестко соединенного с соплом, выполненным в виде диффузора, а с другой - также жестко - с управляющим механизмом и содержащего патрубок для подвода газа, при этом внутри корпуса со стороны сопла встроен дроссель, выполненный в виде усеченного конуса, большим основанием направленным в сторону движения газа, причем отношение диаметра сопла к большему диаметру дросселя не превышает 1,4, а на дросселе жестко закреплены лопатки таким образом, что проекции боковых стенок лопаток перекрывают свободное сечение горелки, при этом дроссель связан с управляющим дросселем механизмом посредством тяги, связанной с управляющим механизмом подвижно. В устройстве согласно предлагаемому решению тяга выполнена полой, дроссель выполнен со сквозным осевым каналом, при этом дроссель и тяга соединены между собой герметично, а в канале, образованном полостью тяги и осевым каналом дросселя, расположены вторая горелка для жидкого топлива и(или) трубка, каждая из которых одним концом выходит на обрез дросселя, другим концом вторая горелка для жидкого топлива связана с альтернативным видом жидкого топлива, а трубка соединена с жидкими горючими отходами, кроме того, в тяге со стороны управляющего механизма установлена регулируемая заслонка, выполненная с возможностью перекрывания свободного сечения полости в свету и прохождения через нее второй горелки для жидкого топлива и трубки.

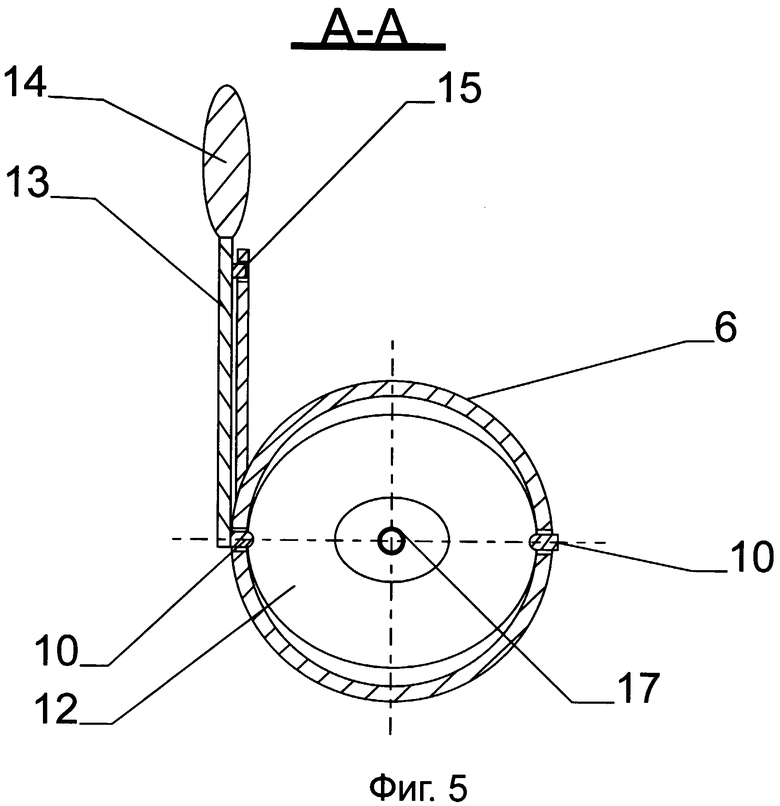

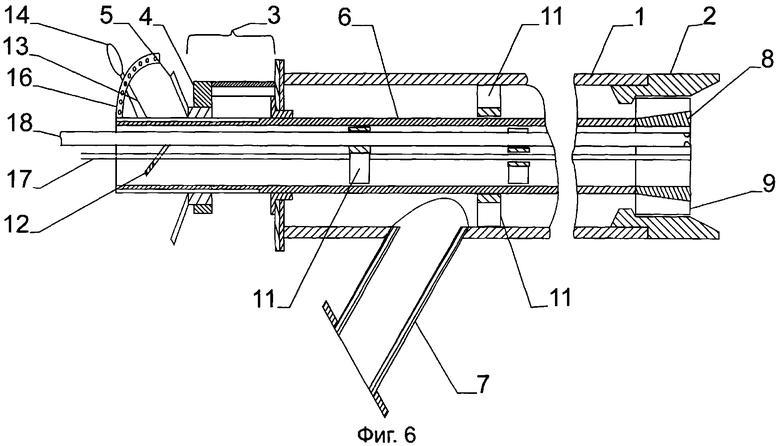

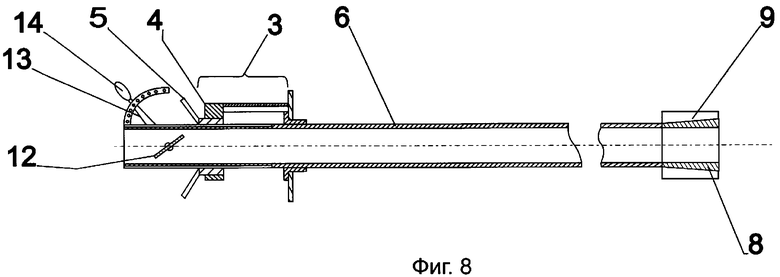

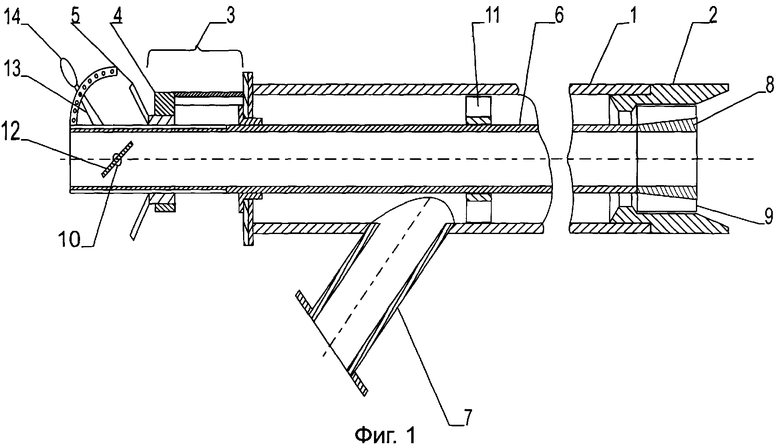

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид горелки с полыми дросселем и тягой; на фиг.2 показан увеличенный вид разреза полого дросселя с регулируемой заслонкой; на фиг.3 показан общий вид горелки с трубкой для утилизации жидких отходов; на фиг.4 показан увеличенный вид разреза полого дросселя с регулируемой заслонкой, через которую проходит трубка для утилизации жидких горючих отходов; на фиг.5 показан поперечный разрез полого дросселя с регулируемой заслонкой, через которую проходит трубка для утилизации жидких горючих отходов; на фиг.6 показана горелка, содержащая вторую горелку для жидкого топлива и трубку для утилизации жидких отходов; на фиг.7 показан увеличенный вид разреза полого дросселя с регулируемой заслонкой, через которую проходит трубка для утилизации жидких горючих отходов и горелка для жидкого топлива; на фиг.8 показан дроссельный механизм.

Заявляемая горелка по первому варианту состоит из корпуса 1, содержащего патрубок для подвода газа 7. Корпус 1 с одной стороны жестко, например сваркой, соединен с соплом горелки 2, выполненным в виде диффузора. Корпус с другой стороны также жестко, например посредством болтовых соединений, соединен с управляющим дросселем механизмом 3, содержащим опору 4 управляющего механизма 3 и ручку перемещения дросселя 5. Ручка перемещения дросселя 5 соединена с опорой 4 управляющего механизма 3 например посредством передачи «винт-гайка». Устройство содержит полую тягу 6, которая проходит через управляющий механизм 3 и входит с ним в зацепление через винтовую резьбу ручки перемещения дросселя 5. С противоположной стороны тяги 6 жестко, например сваркой, закреплен дроссель 8, выполненный в виде усеченного конуса, со сквозным осевым каналом, при этом конус большим основанием направлен в сторону движения газа. Дроссель 8 и тяга 6 соединены между собой герметично, например сваркой. Полость тяги совместно со сквозным осевым каналом дросселя образуют сквозной канал горелки. На дросселе 8 жестко, например сваркой, по отношению к оси горелочного устройства, закреплены лопатки 9. Угол закрепления лопаток подбирается экспериментально. В предлагаемом решении лопатки закреплены под углом 20°, а угол раскрытия дросселя и сопла составляет 12°. Лопатки 9 закреплены таким образом, чтобы независимо от угла наклона проекции боковых стенок лопаток перекрывали свободное сечение горелки, что необходимо для увеличения степени закручивания газового потока. Конструктивно диаметр большего основания дросселя 8 выполнен таким образом, что при крайнем введенном положении дросселя зазор между дросселем и соплом обеспечивал небольшую толщину газового потока, выходящего из сопла, для обеспечения быстрого и более полного смешивания топлива с воздухом. В предлагаемом решении зазор составляет 16 мм при диаметре сопла 130 мм и диаметре дросселя 97 мм. Величина зазора обеспечивает скорость вылета газа 430 м/с при расходе газа 12500 нм /час. Вместе с этим отношение диаметра сопла к диаметру дросселя не превышает 1,4, как и в прототипе. К корпусу 1 со стороны управляющего механизма 3 жестко-герметично, например сваркой, прикреплен патрубок 7 для подвода газа. Жестко-герметичное соединение необходимо для предотвращения утечки газа. Для уменьшения прогиба тяги 6 тяга зафиксирована в радиальном направлении равномерно по всей длине тяги жестко закрепленными, например сваркой, ребрами 11, сопряженными с внутренней поверхностью корпуса. С противоположного конца полой тяги от дросселя расположена регулируемая заслонка 12, установленная внутри тяги. Заслонка представляет собой, например, металлический лист, выполненный по форме и размеру сечения полости, для того чтобы полностью перекрывать сечение полости в свету. Заслонка может быть закреплена подвижно, например на двух полуосях 10 внутри полой тяги 6 с возможностью свободного вращения вокруг своей оси. Заслонка 12 закреплена на полуоси жестко, например сваркой. Одна полуось 10 выходит за границы тяги и заканчивается рычагом 13 с ручкой 14. На рычаге 13 жестко, например сваркой, закреплен штифт 15. Рычаг с ручкой необходимы для того, чтобы регулировать положение заслонки. Для фиксации заслонки в нужном положении на тяге 6 со стороны штифта 15 на рычаге 13 жестко, например сваркой, закреплена дугообразная пластина 16 с отверстиями 20 для штифта 15.

Горелка по второму варианту дополнительно содержит трубку 17 и вторую горелку для жидкого топлива 18 (см. Древицкий Е.Б., Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающихся печей. - М.: Стройиздат, 1990. - С.69-77), расположенные или по отдельности, или совместно в канале, образованном полостью тяги и осевым каналом дросселя. При этом трубка 17 может быть выполнена из металла и одним концом выходит на обрез дросселя 8, а другим концом соединена с емкостью, содержащей жидкие горючие отходы. В виде жидких отходов могут быть использованы отработанные масла. Трубка 17 может быть закреплена по оси тяги, например, посредством поддерживающих ребер 11, сопряженных с внутренней поверхностью полой тяги. Вторая горелка для жидкого топлива 18 также одним концом выходит на обрез дросселя 8, а другим концом связана с альтернативным видом жидкого топлива. В качестве альтернативного вида топлива могут быть использованы мазут, дизельное топливо и т.п. жидкий вид топлива. Вторая горелка для альтернативного топлива может быть закреплена, например, так же как и трубка, посредством поддерживающих ребер 11, сопряженных с внутренней поверхностью полой тяги. Использование второй горелки для жидкого топлива позволяет экономить основной вид сжигаемого топлива - газ, а использование трубки позволяет утилизировать жидкие горючие отходы.

Если в канале, образованном полостью тяги и осевым каналом дросселя, встроены одновременно вторая горелка для жидкого топлива 18 и трубка 17, то они могут быть либо зафиксированы посредством поддерживающих ребер, сопряженных с внутренней поверхностью полой тяги, либо просто свободно лежать в канале. Регулируемая заслонка выполнена с возможностью перекрывания свободного сечения канала в свету и прохождения через нее второй горелки для жидкого топлива и трубки. Конструктивно это может быть выполнено, например, в виде металлической пластины, выполненной по размеру и форме сечения полости, в которой выполнены отверстия с допуском для прохождения горелки и(или) трубки, позволяющие заслонке поворачиваться вокруг своей оси на полуосях.

Горелка по первому варианту работает следующим образом. Газ через патрубок 7 поступает в корпус горелки 1, затем - в сопло горелки 2. Поворачивая ручку 5 на управляющем механизме 3, воздействие через передачу "винт-гайка" передается на полую тягу 6. Возвратно-поступательное воздействие через тягу 6 передается на дроссель 8 с лопатками 9. Дроссель 8 вводится в сопло горелки 2, частично перекрывая свободное сечение сопла, за счет чего увеличивается скорость вылета газа. Выходящий газ дополнительно закручивается лопатками 9, увеличивая степень турбулентности газового потока, что интенсифицирует горение газа при низких скоростях вылета. Далее газ, с высокой скоростью вылетая из сопла 2, приводит к значительному падению давления за обрезом сопла, которое влечет за собой интенсивное вовлечение воздуха в струю газа, и инжекцию воздуха из канала, образованного осевым каналом дросселя 8 и полостью тяги 6. Количество инжектируемого воздуха из канала регулируется заслонкой 12 посредством поворота ручки 14, жестко соединенной с полуосью заслонки 12. При открытии заслонки 12 и повороте ручки 14 увеличивается зазор между заслонкой и стенками полой тяги 6, за счет чего возрастает количество инжектируемого воздуха, который смешивается с газовой струей. Это интенсифицирует горение топлива, приводящее к уменьшению длины факела, а также к увеличению теплонапряжения и температуры горения. При перекрытии сечения полой тяги заслонкой 12 уменьшается количество инжектируемого воздуха в топливную струю и процесс горения тормозится, в результате чего длина факела увеличивается. В комбинации с лопатками, дросселем и первичным воздухом, инжектируемым через канал, значительно увеличиваются пределы регулирования параметрами факела, что уменьшает количество выпускаемого брака.

Конструктивные изменения, касающиеся дросселя с осевым каналом 8, полой тяги 6 и заслонки упрощают конструкцию, позволяя отказаться от вентилятора высокого давления для первичного воздуха, уменьшают трудоемкость при изготовлении горелки. В комбинации с лопатками, дросселем и первичным воздухом, инжектируемым через сквозной канал горелки, значительно увеличиваются пределы регулирования параметрами факела, что уменьшит количество выпускаемого брака, так как машинист печи сможет обжечь неподготовленный материал при нестабильной работе печи. В горелке по прототипу невозможно настолько интенсифицировать горение из-за конструктивных особенностей горелочного устройства.

Если согласно второму варианту в канале, образованном полостью тяги и осевым каналом дросселя, установлена трубка, то в результате того, что свободный конец трубки находится на обрезе дросселя, он попадает в область пониженного давления, создаваемого высокой скоростью истечения газа из сопла горелки, в результате чего жидкие отходы поступают из резервуара по трубке в область пониженного давления за обрезом дросселя, подхватываются газовым потоком и сгорают в области высоких температур. Количество инжектируемого воздуха из канала регулируется заслонкой 12. При открытии заслонки увеличивается количество инжектируемого воздуха, который смешивается с газовой струей, что интенсифицирует горение топлива, приводящее к укорачиванию длины факела, а также к увеличению теплонапряжения и температуры. Одновременно с открытием заслонки по причине увеличения разряжения возрастает и количество подсасываемого жидкого горючего отхода, который подхватывается потоком газа и сгорает в области высоких температур. При перекрытии сечения полой тяги заслонкой уменьшается количество инжектируемого воздуха в топливную струю и процесс горения тормозится, в результате чего длина факела увеличивается. При диаметре дросселя 210 мм и диаметре отверстия в дросселе и тяге 120 мм, расходе газа 12500 нм3/ч количество инжектируемого воздуха составляет 3000 нм3/ч. Конструктивные изменения, касающиеся дросселя 8, тяги 6 с использованием заслонки 12 позволяют в значительном интервале изменять положения дросселя 8 с закрепленными на нем лопатками 9 и, как следствие, в широком интервале изменять скорость вылета газа, повышая интенсивность горения топлива, упрощают конструкцию, позволяя отказаться от вентилятора высокого давления для первичного воздуха, уменьшают трудоемкость при изготовлении горелки. За счет того, что значительно увеличиваются пределы регулирования параметрами факела, уменьшается количество выпускаемого брака, так как машинист печи сможет обжечь неподготовленный материал при нестабильной работе печи, и одновременно произойдет утилизация горючих отходов. В горелке по прототипу невозможно настолько интенсифицировать горение из-за конструктивных особенностей горелочного устройства и утилизировать жидкие горючие отходы без установки отдельной горелки под их сжигание и установки насоса для их подачи. При сжигании отходов снизится расход основного топлива на эквивалентное количество подаваемого отхода.

Если в канале, образованном полостью тяги и осевым каналом дросселя, установлена горелка для сжигания альтернативного вида топлива 18, свободный конец которой расположен на обрезе дросселя, то жидкое топливо, распыляясь мазутной горелкой, смешивается с газообразным топливом и воздухом, поступающим из холодильника, и совместно сгорают. Количество инжектируемого воздуха из канала регулируется заслонкой 12. При диаметре дросселя 210 мм и диаметре отверстия в дросселе и тяге 120 мм, расходе газа 12500 нм3/ч количество инжектируемого воздуха составляет 3000 нм3/ч. Конструктивные изменения, касающиеся дросселя 8, тяги 6 с использованием заслонки 12, позволяют в значительном интервале изменять положения дросселя 8 с закрепленными на нем лопатками 9 и, как следствие, в широком интервале изменять скорость вылета газа, повышая интенсивность горения топлива, упрощают конструкцию, позволяя отказаться от вентилятора высокого давления для первичного воздуха, уменьшают трудоемкость при изготовлении горелки. За счет того, что значительно увеличиваются пределы регулирования параметрами факела, уменьшается количество выпускаемого брака, так как машинист печи сможет обжечь неподготовленный материал при нестабильной работе печи, и одновременно произойдет использование более дешевого альтернативного вида жидкого топлива. На сегодняшний день одним из дешевых видов топлива является газ. Но в связи с тенденцией к увеличению его цены и учитывая мировые цены, цена на газообразное топливо в России превысит цену на жидкое топливо (мазут) и твердое (уголь). В горелке по прототипу невозможно настолько интенсифицировать горение из-за конструктивных особенностей горелочного устройства и утилизировать жидкие горючие отходы без установки отдельной горелки под их сжигание и установки насоса для их подачи. При сжигании отходов снизится расход основного топлива на эквивалентное количество подаваемого альтернативного топлива.

При совместном размещении в канале, образованном полой тягой и отверстием в дросселе, трубки для подачи жидких отходов топлива и второй горелки, например мазутной, горелочное устройство работает следующим образом. Вытекающий газ из сопла 2 создает за обрезом горелки область пониженного давления. Поэтому жидкие отходы из резервуара, соединенного с трубкой 17, проходя через трубку и вытекая из нее, подхватываются газовым потоком. В результате пониженного давления за обрезом горелки мазут, распыляясь горелкой, работающей на альтернативном виде топлива, смешивается с газом, жидкими отходами, первичным воздухом

Таким образом, авторами выявлено, что конструктивные изменения дросселя и тяги повышают интенсивность горения топлива, в том числе позволяя сжигать несколько видов топлива, утилизируя жидкие горючие отходы. Помимо этого снижается трудоемкость изготовления горелки, а увеличение предела регулирования параметрами факела позволяет снизить процент брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2003 |

|

RU2253803C2 |

| Газовая горелка | 2023 |

|

RU2804169C1 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ГОРЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2013 |

|

RU2517463C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ | 2015 |

|

RU2619666C2 |

| ГОРЕЛКА | 1991 |

|

RU2018051C1 |

| Универсальная горелка | 2024 |

|

RU2831558C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

Изобретение относится к области сжигания топлива, в частности к конструкции топливоподающего устройства. Предложены два варианта выполнения диффузионной газовой горелки, состоящей из корпуса с одной стороны жестко соединенного с соплом, выполненным в виде диффузора, а с другой - также жестко с - управляющим механизмом и содержащего патрубок для подвода газа. Внутри корпуса со стороны сопла встроен дроссель, выполненный в виде усеченного конуса, большим основанием направленным в сторону движения газа, причем отношение диаметра сопла к большему диаметру дросселя не превышает 1,4. На дросселе жестко закреплены лопатки таким образом, что проекции боковых стенок лопаток перекрывают свободное сечение горелки, при этом дроссель связан с управляющим механизмом посредством тяги, связанной с управляющим механизмом подвижно. Согласно первому варианту тяга выполнена полой, а дроссель выполнен со сквозным осевым каналом, при этом дроссель и тяга соединены между собой герметично, а в тяге со стороны управляющего механизма установлена регулируемая заслонка. Согласно второму варианту тяга выполнена полой, дроссель выполнен со сквозным осевым каналом, при этом дроссель и тяга соединены между собой герметично. В канале, образованном полостью тяги и осевым каналом дросселя, расположены вторая горелка для жидкого топлива и(или) трубка, каждая из которых одним концом выходит на обрез дросселя, другим концом вторая горелка для жидкого топлива связана с альтернативным видом жидкого топлива, а трубка соединена с жидкими горючими отходами. Кроме того, в тяге со стороны управляющего механизма установлена регулируемая заслонка, выполненная с возможностью перекрывания свободного сечения полой тяги и прохождения через нее второй горелки для жидкого топлива и трубки. Изобретение направлено на повышение интенсификации горения топлива и, кроме того, на обеспечение совместного сжигания нескольких видов топлива, в том числе за счет утилизации жидких горючих газов, что позволяет снизить материалоемкость процесса за счет замены части основного топлива на более дешевые отходы производства. 2 н.п. ф-лы, 8 ил.

| Газовая горелка | 1979 |

|

SU879156A2 |

| DE 3202105 A1, 04.08.1983 | |||

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2003 |

|

RU2253803C2 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| Газовая горелка | 1978 |

|

SU781501A1 |

| 0 |

|

SU297210A1 | |

| Горелочное устройство | 1982 |

|

SU1060883A1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 0 |

|

SU244541A1 |

Авторы

Даты

2008-03-10—Публикация

2006-06-22—Подача