Изобретение относится к области сжигания топлива, в частности к конструкции топливоподающего устройства. В практике эксплуатации горелок в области строительных материалов используются конструкции различных газовых горелок.

Наиболее распространенными горелками, применяемыми при обжиге клинкера, извести, магнезита, являются диффузионные горелки. В печах перечисленных производств сжигание газа производится без подачи первичного воздуха [1].

Недостатками данных горелок являются повышенная скорость вылета газа, работа горелок при давлении газа более 1 кг/см2, что не позволяет получать менее теплонапряженный факел.

Также известна конструкция диффузионной горелки типа ГРЦ с встроенным завихряющим аппаратом. Недостатком такой конструкции является наличие неуправляемого завихряющего аппарата [2].

Наиболее близкой к заявляемой является горелка типа ВРГ [3], содержащая сопло, соединенное резьбовым соединением с корпусом. С противоположного конца корпуса закреплен управляющий механизм, который содержит опору управляющего механизма, ручку поворота лопастей со шпоночными выступами и ручку перемещения дросселя. Дроссель размещен внутри корпуса совместно с тягой и жестко соединен с ней. На тяге внутри корпуса закреплены через 2-3 м поддерживающие элементы, ограничивающие ее радиальный прогиб. Поддерживающие элементы представляют собой кольцо, с зазором входящее в корпус горелки, и жестко соединенные с тягой. Тяга проходит через управляющий механизм и входит с ним в зацепление через шпоночные пазы тяги и шпоночные выступы ручки поворота лопастей, а также посредством передачи "винт-гайка" с ручкой перемещения дросселя. Ручка перемещения тяги соединена с опорой управляющего механизма так, что она может совершать вращательное движение вокруг своей оси и не может возвратно-поступательного. Внутри корпуса со стороны сопла коаксиально расположены переднее подвижное кольцо и втулка опоры дросселя. Во втулке опоры дросселя и переднем подвижном кольце выполнены радиальные отверстия. Втулка опоры дросселя жестко соединена с корпусом ребрами, а на конце корпуса со стороны сопла выполнена кольцевая проточка для посадки двух полуколец. В полукольцах радиально выполнены цилиндрические пазы, которые при их совмещении образуют отверстия круглой формы. В отверстия, образованные полукольцами при их совмещении, втулке опоры дросселя и подвижном кольце установлены шарнирными ножками лопатки лопаточного завихрителя. Все лопатки завихрителя могут одновременно поворачиваться на своих шарнирных ножках в ту или иную сторону. Одновременный поворот лопаток осуществляется поворотом подвижного кольца. К подвижному кольцу с внутренней стороны жестко прикреплены шпоночные выступы для сцепления с дросселем. Внутри подвижного кольца и втулки опоры дросселя помещен дроссель обтекаемой формы, которым изменяют скорость вылета газа путем перекрытия внутреннего сечения сопла. В дросселе выточены пазы под шпоночные выступы подвижного кольца. Шпоночные выступы свободно перемещаются в пазах дросселя. В корпус горелки вварен патрубок с фланцем для подвода газа.

Недостатком известной горелки является ряд ограничений, сужающий интервал управления параметрами факела, так как в ней конструктивно заложены высокие минимальная скорость вылета 250-400 м/с и высокие значения углов раскрытия факела. Конструктивные особенности горелки приводят к образованию факела с удаленной точкой воспламенения и углом раскрытия, при котором факел начинает касаться стенок печного агрегата, т.е. угол раскрытия факела выходит за граничные значения. Превышение граничных значений углов раскрытия факела приводит к перегреву корпуса печи и снижает стойкость футеровки. Для получения удлиненного мягкого факела с оптимальной теплонапряженностью по его длине необходимо в горелке снизить скорость вылета газа и угол внутренней конусной части сопла, что невозможно, так как они ограничены ее конструктивным исполнением, или увеличить температуру вторичного воздуха, что нецелесообразно, так как слишком высокие значения температур приведут к развальцовке горячего конца печи, выпаду огнеупорной футеровки и даже выходу из строя самой горелки. Также можно снизить коэффициент избытка воздуха, что может привести к недожогу топлива. Множество ситуаций, возникающих при управлении печью, различное обжигаемое сырье подразумевают применение факела с различной структурой и характеристиками. Сужение интервала регулирования параметрами факела затрудняет работу машиниста. Более теплонапряженный факел, получаемый при работе горелки, приводит к увеличению концентрации NOX в отходящих печных газах. Кроме этого, недостатками горелки являются ненадежность конструкций формы и крепления завихряющих лопаток, приводящая к их заклиниванию. При прогибе корпуса под собственным весом и неравномерном одностороннем его прогреве, приводящем к деформации, жесткое крепление тяги к дросселю и к управляющему механизму приводит к заклиниванию дросселя. Существующие поддерживающие элементы тяги выполнены таким образом, что их осевое смещение из-за повышенной силы трения между поддерживающим элементом и корпусом горелки затруднено. Повышенная скорость вылета газа из горелки приводит к сужению диапазона регулирования формы факела, увеличению теплонапряжения на коротком участке печи, снижению стойкости огнеупорной футеровки и качества клинкера.

Изобретение направлено на увеличение надежности конструкции горелки, повышение качества готового продукта и его физико-механических характеристик, снижение тепловых потерь через корпус печи, увеличение стойкости футеровки за счет получения удлиненного мягкого факела с оптимальной теплонапряженностью по его длине, расширение диапазона регулирования структурой факела, а также на снижение вредных выбросов NOX.

Это достигается тем, что в диффузионной газовой горелке, состоящей из корпуса, с одной стороны жестко соединенного с соплом, а с другой - также жестко с управляющим механизмом и содержащего патрубок для подвода газа, внутри корпуса со стороны сопла коаксиально встроено подвижное кольцо с радиальными отверстиями, кинематически связанное с дросселем, соединенным через тягу с управляющим механизмом, и проходящим через втулку опоры дросселя, жестко связанную с корпусом, причем тяга с управляющим механизмом связана подвижным соединением, а на корпусе со стороны сопла в кольцевой проточке расположены два полукольца с радиальными цилиндрическими пазами, при совмещении образующими отверстия круглой формы, в которых расположены задние верхние шарнирные ножки лопаток лопаточного завихрителя, задние нижние шарнирные ножки лопаток расположены в радиальных отверстиях втулки опоры дросселя, а передние шарнирные ножки в радиальных отверстиях подвижного кольца, согласно предлагаемому решению сопло горелки выполнено диаметром 52-154 мм и углом, образованным внутренней конусообразной поверхностью сопла, составляющим 15-24o, внутри корпуса равномерно по всей длине тяги установлены опоры для фиксации тяги в радиальном направлении, тяга шарнирно соединена с дросселем, на лопатках срезаны верхние и нижние кромки, не доходя до задних шарнирных ножек на расстояние, не превышающее ширины полукольца, глубиной среза, обеспечивающей свободное движение лопаток внутри корпуса, верхние и нижние шарнирные ножки лопаток выполнены с удлинением: верхние - не более толщины полукольца, нижние - не более толщины втулки опоры дросселя, причем передние шарнирные ножки лопаток выполнены в виде усеченного конуса, обращенного вершиной к оси горелки, в сопле со стороны конуса выполнен кольцевой выступ не менее чем на 1 мм меньше выступа, выполненного для посадки сопла, при этом сопло жестко-герметично соединено с головкой горелки.

Тяга может содержать шарнирный узел, установленный на расстоянии не менее 80 мм от соединения корпуса с управляющим механизмом в направлении сопла.

В местах соединения ребер втулки опоры дросселя с корпусом и втулкой, ребра могут быть утоплены в пазы, выполненные соответственно в корпусе и втулке опоры дросселя, а глубина кольцевой проточки для размещения полуколец может быть выполнена чуть меньше ширины двух полуколец.

Дроссель может быть выполнен полым, а срезы лопаток - закругленными.

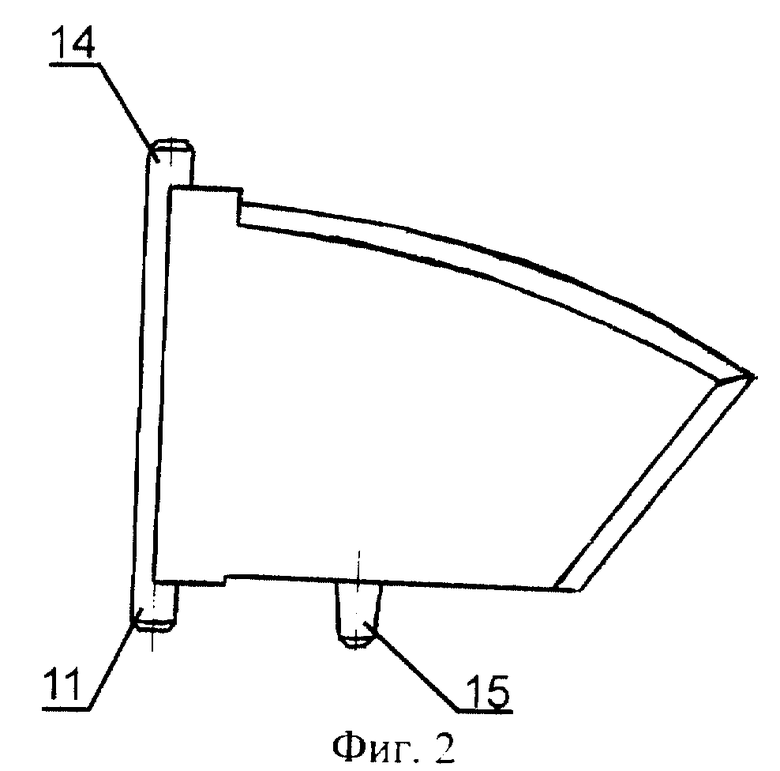

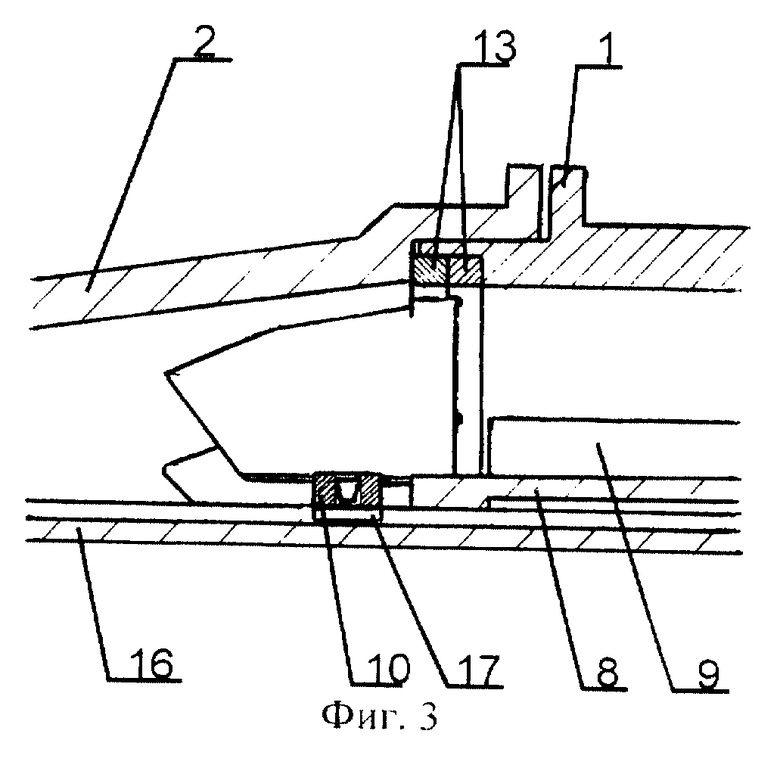

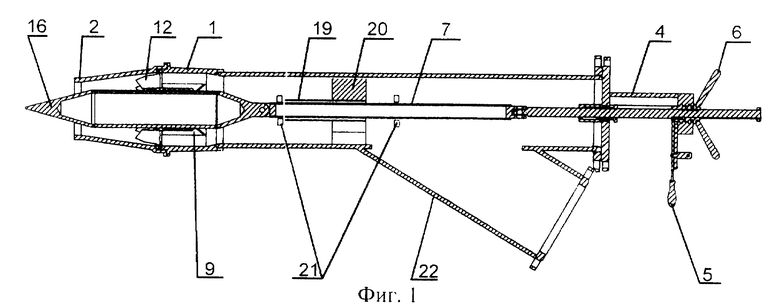

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид горелки; на фиг.2 показана завихряющая лопатка; на фиг.3 показано подвижное соединяющее устройство.

Заявляемая горелка состоит из корпуса 1 с одной стороны жестко, например сваркой, соединенного с соплом 2. Соединение сваркой в отличие от резьбового соединения по прототипу предотвращает самопроизвольное раскручивание сопла и расклепывание резьбы при вибрации, приводящее к выпадению полуколец из посадочного гнезда и заклиниванию лопаток. С противоположного конца корпуса 1 жестко, например с помощью болтов, закреплен управляющий механизм 3, который содержит опору управляющего механизма 4, ручку поворота лопастей 5 со шпоночными выступами и ручку перемещения дросселя 6. Ручка перемещения дросселя 6 соединена с опорой 4 управляющего механизма 3 так, что она может совершать вращательное движение вокруг своей оси и не может возвратно-поступательного. Тяга 7 проходит через управляющий механизм 3 и входит с ним в зацепление через шпоночные пазы тяги и шпоночные выступы ручки поворота лопастей 5, а также через винтовую резьбу ручки перемещения дросселя 6. Внутри корпуса со стороны сопла коаксиально расположены втулка опоры дросселя 8, жестко соединенная с корпусом ребрами 9, например сваркой, и подвижное кольцо 10. Ребра 9 втулки опоры дросселя 8 для удобства монтажа могут быть немного утоплены в пазы, выполненные с внутренней стороны корпуса 1 и в местах соединения втулки 8 с ребрами 9. В подвижном кольце 10 и втулке опоры дросселя 8 равномерно по всей окружности выполнены отверстия, в которые вставлены задние нижние шарнирные ножки 11 лопаток 12. В корпусе выполнена кольцевая проточка, в которой жестко, например болтами с потайными головками, закреплены два полукольца 13. Проточка может быть выполнена глубиной, чуть менее ширины двух полуколец 13, что позволяет дополнительно поджать полукольца 13 при монтаже сопла 2. В полукольцах 13 в радиальном направлении выполнены цилиндрические пазы, которые при их совмещении образуют отверстия круглой формы. В эти отверстия вставлены задние верхние шарнирные ножки 14 лопаток 12. Передние шарнирные ножки 15 лопаток 12, выполнены в форме усеченного конуса, обращенного вершиной к оси горелки, с целью предотвращения выхода из гнезд и заклинивания подвижного кольца 10 и увеличены на длину, не превышающую толщину подвижного кольца 10. Задние верхние ножки 14 имеют также удлинение не более толщины полукольца 13, а задние нижние - не более толщины втулки опоры дросселя 8. Это предложено для того, чтобы при повороте лопаток 12 ножки не выпадали из гнезд. На лопатках 12 срезаны и могут быть скруглены верхние и нижние кромки, не доходя до задних шарнирных ножек 11,14 на расстояние, не превышающее ширины полукольца 13, глубиной среза, обеспечивающей свободное движение лопаток 12 внутри корпуса. Обрезка кромок лопаток и изменение формы передних шарнирных ножек направлены на предотвращение защемления лопаток и передних ножек соответственно. В сопле 2 со стороны корпуса 1 может быть выполнен кольцевой выступ не менее чем на 1 мм меньше выступа, выполненного для посадки сопла 2, что позволяет дополнительно зажать полукольца 13 при монтаже сопла. К подвижному кольцу 10 с внутренней стороны жестко, например сваркой, прикреплены шпоночные выступы для соединения с дросселем 16. Дроссель 16, расположенный внутри подвижного кольца 10 и втулки опоры дросселя 8, для облегчения конструкции может быть выполнен полым и смонтирован, например, в виде полого цилиндра с жестко закрепленными на его торцах, например, сваркой конусообразными также полыми насадками. Это снижает нагрузку на корпус и уменьшает его прогиб. В дросселе 16 выточены пазы под шпоночные выступы 17 подвижного кольца 10. Шпоночные выступы 17 свободно перемещаются в пазах дросселя 16. Для того, чтобы оси дросселя 16 и втулки опоры дросселя 8 не пересекались в результате прогиба корпуса 1 горелки или тяги 7, что приводит к заклиниванию дросселя на тяге, дроссель 16 с тягой 7 соединен шарнирно, например карданным соединением или любым другим соединением, обеспечивающим движение тяги в двух взаимно перпендикулярных плоскостях. В свою очередь для более свободного хода тяги в управляющем механизме 3 тяга 7 может содержать дополнительный шарнир, выполненный, например, также в виде вышеуказанного соединения. Дополнительный шарнир должен быть расположен на расстоянии не менее 80 мм от соединения корпуса с управляющим механизмом в направлении сопла 2. Так как горелка прогибается не только в одной плоскости, но и совершает сложное круговое движение при вибрации, поэтому и плоскости движения предложенных соединений должны лежать в двух различных плоскостях.

Совместно два карданных соединения соединяют тягу 7 с дросселем 16 и управляющим механизмом 3 так, что они обеспечивают подвижность тяги в двух взаимно перпендикулярных плоскостях, что предотвращает заклинивание дросселя 16 при прогибе корпуса горелки. Для уменьшения прогиба тяги 7 внутри корпуса горелки равномерно по всей длине тяги 7 установлены опоры 18 для фиксации тяги 7 в радиальном направлении, например в виде втулок 19, с зазором охватывающих тягу 7 и сопряженных ребрами 20 с внутренней поверхностью корпуса 1 и двух ограничителей 21, выполненных, например, в виде колец, жестко закрепленных на тяге 7, расположенных по обе стороны каждой втулки 19, на расстоянии друг от друга, обеспечивающем рабочий ход дросселя. В зазорах втулок 19 тяга 7 может совершать как поступательное, так и круговое движение относительно собственной оси. Экспериментально установлено, что оптимальное количество опор выбирается исходя из условия: 1 опора на 2-4 м длины тяги. В корпусе 1 жестко-герметично, например сваркой, закреплен патрубок 22 с фланцем для подвода газа. Жестко-герметичное соединение необходимо для предотвращения утечки газа. Сопло предлагаемой горелки выполнено диаметром 52-154 мм, обеспечивающим скорость вылета газа, при полностью выдвинутом дросселе из сопла, 110-250 м/с, а угол внутренней конусообразной части сопла составляет 15-24o.

Горелка работает следующим образом. Газ через патрубок 18 поступает в горелку 1. Поворачивая ручку перемещения дросселя 6 через тягу 7, вводим дроссель 16 в свободное сечение сопла 2, тем самым, увеличивая скорость вылета газа. Это приводит к увеличению турбулентности и отдалению точки воспламенения газа, что в конечном итоге приводит к концентрации тепла на отдаленном более коротком участке. Конструктивные изменения, касающиеся тяги 7 и дросселя 16 позволяют легче и точнее осуществлять управляющее воздействие на дроссель 16 в продольном направлении и на лопатки 12, связанные с дросселем 16 через подвижное кольцо 10 в случае поворота дросселя 16 вокруг своей оси. При выведении дросселя 16 из сопла 2 скорость потока газа снижается и при достижении скоростей 110-150 м/с возможно образование чрезмерно удлиненного факела. Поэтому для улучшения процессов смешения газа с воздухом, при снижении скорости вылета газа, увеличивают турбулентность при помощи завихряющих лопаток, оптимальный угол поворота которых в предлагаемом решении составит 15-20% при вводе дросселя на 25-30% в свободное сечение сопла 2. Управляющее воздействие на лопатки 12 передается при помощи ручки поворота лопаток 5. Вращающий момент через тягу 7 передается на дроссель 16, и через шпоночное сцепление с подвижным кольцом 10 поворачиваются лопатки 12 завихрителя. В прототипе при введении дросселя на величину 25-30% и угле поворота лопаток на 15-20% получается укороченный факел с выделением тепла на коротком участке. Угол поворота лопаток, не приводящий к образованию нерационального факела, возможен только до 8-12%, при этом скорость вылета газа будет заведомо выше, чем у предлагаемого решения.

Таким образом, предложенные конструктивные изменения обеспечивают преимущество совместной работы лопаток 12 и дросселя 16 по сравнению с прототипом вследствие того, что диапазон угла поворота лопаток 12, позволяющий работать в оптимальных пределах формы факела, расширен до 20%, тогда как в прототипе этот диапазон составляет 8-12%. Вышеуказанное преимущество совместной работы лопаток и дросселя приводит к возможности изменения в более широком диапазоне скорости вылета и степени завихрения газа. В том случае, когда скорость газа снижена, при выведении дросселя 16 из сопла 2, а турбулентность газа увеличена за счет изменения угла поворота лопаток 12, происходит более ранее воспламенение факела с последующим более медленным выгоранием топлива на большей длине печи, удлиненного мягкого факела с оптимальной теплонапряженностью по его длине. Известно, что при определенных интервалах поворота лопаток 12 и степени перекрытия дросселем 16 внутреннего сечения сопла 2 можно достичь факела оптимальной структуры, характеризующегося более продолжительной зоной тепловыделения. Авторами установлено, что на образование факела наиболее оптимальной структуры, с более равномерным тепловыделением, влияющим на получение более качественного продукта, кроме перечисленных факторов, влияют также угол внутренней конусообразной частью сопла и диаметр выходного отверстия сопла. На угол раскрытия факела прямо пропорционально влияют скорость вылета и степень завихрения газового потока, а также угол внутренней конусной части сопла (чем он больше, тем больше угол раскрытия факела). При определенной скорости вылета газа образуется факел с определенным углом раскрытия, который дополнительно можно ограничить, уменьшив угол внутренней конусной части сопла 2. Таким образом, авторами впервые обнаружен интервал оптимальных углов внутренней конусной части сопла, составляющий 15-24o. Уменьшение угла внутренней конусной части сопла позволяет ограничить угол раскрытия факела до граничных значений при возможности в широком диапазоне изменять скорость вылета и степень завихрения газового потока. Полученные сочетания вышеперечисленных условий позволяют расширить диапазон регулирования структурой факела, позволяющей использовать его для обработки сырья с различными характеристиками. Установлено, что при угле внутренней конусообразной поверхности сопла, составляющем менее 15o, получается факел с низкими углом раскрытия и турбулентностью, что может привести к недожогу топлива. Превышение 24o приводит к увеличению турбулентности газового потока, и факел получается коротким и теплонапряженным. В месте максимального теплонапряжения может произойти перегрев корпуса печного агрегата, снижается стойкость огнеупорной футеровки. Если диаметр сопла обеспечивает скорость вылета газа меньше 110 м/с, может произойти недожог топлива, приводящий к снижению температуры факела, что влечет за собой выпуск некондиционного сырья и возможность отравления угарным газом. При диаметре сопла, обеспечивающем скорость вылета более 250 м/с, образуется факел с короткой зоной тепловыделения, приводящий к прожогу футеровки. В предлагаемом решении при угле внутренней конусообразной поверхности сопла 2, равном 18o, диаметром внутреннего выходного сечения сопла 154 мм, углом поворота лопаток 10-24o, степенью перекрытия дросселем внутреннего выходного сечения сопла 10-30% скорость вылета газа составляет 240-300 м/с. В результате, стойкость футеровки увеличивается на 15-20%. Снижение потерь тепла через корпус печи составляет до 5%. Активность клинкера увеличивается на 6-8%.

При работе цементной вращающейся печи возникает множество ситуаций, при которых необходимо получение факела с различными характеристиками. Выполнение сопла 2 с учетом вышеописанных конструктивных изменений, и при любом сочетании диаметра выходного сечения с углом внутренней конусообразной поверхностью сопла, лежащих в найденных пределах, приводит к увеличению интервала регулирования структурой факела, тем самым увеличивается качество выпускаемой продукции (активность клинкера увеличивается на 6-8%, снижается количество выпускаемого клинкера с содержанием СаО>1%), снижаются на 5% потери тепла через корпус печи, облегчается набор обмазки, увеличивается на 15-20% стойкость футеровки.

Таким образом, авторами выявлено, что конструктивные изменения сопла в сочетании с известными условиями, характеризующимися взаимодействием угла поворота лопаток со степенью перекрытия дросселя внутреннего сечения сопла позволяют достичь факела с наиболее оптимальной структурой по сравнению с факелами известных горелок, обеспечивают ее надежность и более легкое и точное управление горелкой. Кроме этого, работа горелочного устройства на низких скоростях вылета газа приводит к замедлению скорости горения топлива, снижению температуры факела и тем самым к уменьшению концентрации NOХ до 80% в отходящих газах.

Источники

1. Михеев В.П. Газовое топливо и его сжигание. Л.: Недра, 1966, 328 с.

2. Древицкий Е. Г. , Добровольский А.Г., Коробок А.А. Повышение эффективности работы вращающейся печи. М.: Стройиздат, 1990, 224 с.

3. Шакиров К.Ш. Газовая вихревая горелка. Авт. св. 159595, БИ 1, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2003 |

|

RU2253803C2 |

| СПОСОБ СИНТЕЗА ЧИСТЫХ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ ОКСИДОВ | 1996 |

|

RU2104942C1 |

| МИКРОКОНТРОЛЛЕРНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ РОЗЖИГА ГОРЕЛКИ И ГОРЕНИЕМ | 2001 |

|

RU2211406C2 |

| ГРОХОТ ГИРАЦИОННЫЙ | 2000 |

|

RU2165312C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЗАТВЕРДЕВАЮЩИХ ПРОДУКТОВ ИЗ ЕМКОСТЕЙ | 1999 |

|

RU2178763C2 |

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФОРМЫ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179705C2 |

Изобретение относится к сжиганию топлива, в частности к конструкции топливоподающего устройства и позволяет увеличить надежность конструкции горелки, повысить качество готового продукта и его физико-механических характеристик, снизить потери тепла через корпус печи, увеличить стойкость футеровки за счет получения удлиненного мягкого факела с оптимальной теплонапряженностью по его длине, расширить диапазон регулирования структуры факела, а также снизить вредные выбросы NOХ. Горелка состоит из корпуса, с одной стороны жестко соединенного с соплом, а с другой - также жестко с управляющим механизмом и содержащего патрубок для подвода газа. Внутри корпуса со стороны сопла коаксиально встроено подвижное кольцо с радиальными отверстиями, кинематически связанное с дросселем, соединенным через тягу с управляющим механизмом и проходящим через втулку опоры дросселя, жестко связанную с корпусом. Тяга с управляющим механизмом связана подвижным соединением, а на корпусе со стороны сопла в кольцевой проточке расположены два полукольца с радиальными цилиндрическими пазами, при совмещении образующими отверстия круглой формы, в которых расположены задние верхние шарнирные ножки лопаток лопаточного завихрителя, задние нижние шарнирные ножки лопаток расположены в радиальных отверстиях втулки опоры дросселя, а передние шарнирные ножки - в радиальных отверстиях подвижного кольца. Сопло горелки выполнено диаметром 52-154 мм и углом наклона 15-25o, а внутри корпуса равномерно по всей длине тяги установлены опоры для фиксации тяги в радиальном направлении. Тяга шарнирно соединена с дросселем, а на лопатках срезаны верхние и нижние кромки, не доходя до задних шарнирных ножек на расстояние, не превышающее ширины полукольца, глубиной среза, обеспечивающей свободное движение лопаток внутри корпуса. Верхние и нижние шарнирные ножки лопаток выполнены с удлинением: верхние - не более толщины полукольца, нижние - не более толщины втулки опоры дросселя, причем передние шарнирные ножки лопаток выполнены в виде усеченного конуса, обращенного вершиной к оси горелки. 5 з.п. ф-лы, 3 ил.

| 0 |

|

SU159595A1 | |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105244C1 |

| Газовая горелка | 1972 |

|

SU454396A1 |

| Горелка | 1985 |

|

SU1280271A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 C1, 21.04.1988 | |||

| DE 3722446 A1, 04.02.1988. | |||

Авторы

Даты

2002-08-10—Публикация

2001-08-08—Подача