Изобретения относятся к измерительной технике, а более конкретно к автоматизированным средствам контроля, предназначенным для проверок и калибровки электрических параметров изделия и функциональной диагностики электромеханических объектов, и может использоваться в цеховых условиях сборочного производства при изготовлении датчиков давления. Известен способ экспресс-диагностики многоканальных цифровых блоков, описанный в одноименном патенте РФ №2133479 по кл. G01R 31/28, G06F 11/26, з. 13.06.97, оп. 20.07.99.

Известный способ заключается в том, что воздействуют тестовым сигналом на объект контроля, регистрируют отклики объекта контроля, сравнивают эталонные и зарегистрированные отклики, задают в цифровом коде значения тестовых сигналов и эталонных откликов объекта контроля, формируют тестовые сигналы по заданным в цифровом коде значениям, осуществляют воздействие на соответствующие входы объекта контроля тестовыми сигналами, фиксируют отклонения в откликах объекта контроля во временной области на соответствующее воздействие, визуализируют виды отклонений в откликах объекта, возобновляют формирование тестовых сигналов по заданным в цифровом коде значениям до первого отклонения и периодически повторяют данное воздействие до устранения отклонения, визуально отображают принятое решение по результатам диагностики.

Недостатком известного способа является то, что он является достаточно сложным.

Известны целый ряд датчиков давления и средства для их настройки, например:

- способ и устройство для калибровки датчика давления, описанные в одноименном патенте РФ №2260142 по кл. F02D 41/38, F02M 65/00, G01L 27/00, з. 24.01.2001, оп. 10.09.05;

- способ настройки струнного датчика давления, описанный в п. РФ №20226538;

- высокопрочный датчик давления и способ его настройки, описанный в з. №93029009;

- тонкопленочный датчик давления и способ его настройки (п. РФ №2028584);

- универсальный датчик давления и способ его настройки (з. №93029012).

Однако все перечисленные датчики являются механическими, настройка их предусматривает либо механическое воздействие с помощью регулирующих ступенчатых упоров (з. №93029009) или настроечных штырей (з. №93029012), либо гидравлическую калибровку посредством насоса и форсунок дозированной подачи (п. РФ №2260142). Эти датчики могут быть также электромеханическими, настраиваемыми электромеханически (с помощью электроклапана - №2026538, путем закорачивания тензорезисторов - №2028584). Как правило, настройка этих датчиков производится уже при эксплуатации, обычно по одному датчику. При этом такие датчики не имеют элементов памяти.

Для характеризации параметров микропроцессорных датчиков давления при их изготовлении, т.е. для проверки точности измерения эталонного давления вновь изготовленным датчиком давления, да еще в изменяющихся температурных условиях с коррекцией его характеристик из условия минимального отклонения показаний датчика от эталонного значения во всем диапазоне рабочих температур и с последующей записью в память датчика его "выходной" характеристики "давление-температура" такие способы не годятся.

Известны способ разбраковки партии интегральных запоминающих устройств по радиационной стойкости и устройство, описанные в патенте РФ №2249228 "Способ разбраковки партии интегральных запоминающих устройств по радиационной стойкости" по кл. G01R 31/28, з. 02.12.2003, оп. 27.03.2005 г. Известный способ заключается в том, что отбирают представительскую выборку интегральных микросхем (ИС), содержащих запоминающие устройства (ЗУ), каждой из них присваивают порядковый номер, который наносят на корпус ИС, на шины питания каждой микросхемы из выборки, подают линейно возрастающее до номинального значения напряжение питания, затем считывают содержимое матрицы элементов памяти ИС ЗУ в дополнительное запоминающее устройство контроллера, последовательно перебирая адреса всех ячеек в матрице ИС ЗУ. Регистрируемое содержимое матрицы элементов памяти является устойчиво воспроизводимым информационным массивом, т.е при каждом включении напряжения питания ИС ячейки памяти ЗУ переходят в одни и те же логические состояния. Поразрядно инвертируют в контроллере считанное содержимое и получают тестовый информационный массив, записывают полученный тестовый информационный массив в испытуемую микросхему выборки по соответствующим адресам, определяют время сохранения тестового информационного массива при импульсном отключении напряжения питания ИС, для чего кратковременно отключают напряжение питания на время tоткл.=t1 и регистрируют полученные состояния элементов матрицы памяти, сопоставляют полученные состояния с тестовым информационным массивом этой ИС. Далее увеличивают длительность отключающего импульса, поступающего с источника питания, и находят значение длительности отключающего импульса, при котором произошло переключение одной или нескольких ячеек в матрице элементов памяти. Время сохранения информационного массива для ИС ЗУ определяют как среднюю величину в интервале последнего шага изменения длительности импульса отключения напряжения питания. Затем охлаждают микросхемы выборки до минимально допустимой температуры, например, до нижней границы интервала рабочих температур для контролируемых микросхем, определяют время сохранения тестового информационного массива для всех микросхем выборки при минимально допустимой температуре. Проводят радиационные испытания всех микросхем выборки известными методами и определяют уровень бессбойной работы (УБР) каждой из них и устанавливают группы разбраковки ИС по численному граничному значению УБР. Выявляют корреляционную зависимость между значениями УБР и значениями времени сохранения тестового информационного массива для ИС выборки при нормальной и минимальной температурах и определяют граничные значения времени сохранения тестового информационного массива соответственно для нормальной и минимальной температур. Отбирают из выборки контрольный образец с требуемым граничным значением УБР на основе корреляционных данных и определяют для него численное граничное значение времени сохранения тестового информационного массива при минимально допустимой температуре и разбраковывают партии ИС ЗУ на группы стойкости, для чего повторяют те же основные операции.

Недостатком известного способа является ограниченность его функциональных возможностей, обусловленная тем, что с его помощью осуществляется только разбраковка интегральных микросхем по уровню бессбойной работы на основе времени сохранения информационного массива.

Устройство, реализующее данный способ, включает в себя контроллер, представляющий собой вычислительное устройство, содержащее дополнительное запоминающее устройство (ЗУ) (с объемом памяти не менее чем у контролируемой ИС ЗУ), схему управления и генерации адресов, осуществляющую управление всеми элементами устройства и перебор адресов ячеек памяти ИС ЗУ, одноразрядный инвертор и схему сравнения данных, считанных из контролируемой ИС ЗУ, с тестовым информационным массивом. В качестве контроллера может применяться микроЭВМ (персональный компьютер). Специализированный источник питания микросхем обеспечивает формирование по командам контроллера линейно нарастающего напряжения питания ИС ЗУ, а также формирование на выходе источника питания импульсов кратковременного отключения напряжения питания микросхем заданной длительности. Охлаждающее устройство предназначено для установки и поддержания температурного режима испытаний ИС ЗУ и реализуется, например, с помощью термобатарей на элементах Пельтье.

Недостатком известного устройства является ограниченность его функциональных возможностей, обусловленная тем, что оно служит только для разбраковки интегральных микросхем.

Наиболее близкими по технической сущности к заявляемым являются способ и устройство, описанные в п. РФ №2221229 «Способ многоточечного измерения давлений» по кл. G01L 27/00, з. 27.02.02, оп. 10.01.04 и выбранные в качестве прототипов.

Известный способ предназначен для исследования распределения давления по поверхности моделей летательных аппаратов. Он осуществляется следующим путем. Осуществляют регистрацию показаний, объединенных в термостабилизированные модули полупроводниковых датчиков давления в условиях изменения температуры окружающей модули среды. Проводят градуировку модулей при температурах среды до и после испытаний/исследований с измерением при этом температуры окружающей среды, создаваемой с помощью климатической камеры 5, где температура может меняться не более чем на 1°С. При этом градуировки проводят также в нескольких точках широкого диапазона рабочих температур, одновременно делят этот диапазон индивидуально по каждому модулю на несколько участков, ограничивая их протяженности величиной допускаемой погрешности измерения давлений. Находят по результатам градуировок функции обратного преобразования, отвечающие температурным участкам индивидуально для каждого датчика давления. Корректируют участки и/или проводят оперативную проверку датчиков. Выполняют операцию выбора участка, соответствующего температуре снаружи модуля, вычисляют значения давления по показаниям датчика с помощью отвечающей выбранному участку функции обратного преобразования. Технический результат - уменьшение температурных погрешностей многоточечного измерения давлений.

Устройство содержит малогабаритные модули 1 полупроводниковых датчиков давления, снабженные нагревательными элемнтами и термодатчиками, многоканальное измерительное устройство 2 с добавочными функциями термостабилизации за счет наличия в нем терморегуляторов и градуировки модулей, регистрирующее, вычислительное и управляющее устройство 3, датчики 4 измерения температуры окружающей модули среды и устройство 5 для создания требуемой температуры среды (климатическая камера).

Недостатками известных технических решений являются:

- в способе - сложность его осуществления, обсловленная необходимостью деления диапазона температур на несколько участков для каждого модуля, выбора участка, соответствующего температуре снаружи модуля, выбора участка, соответствующего температуре снаружи модуля, приближение к каждой точке градуирования с одного и другого края измерений, нахождение функций обратного преобразования, регистрация замеренных значений в вычислительном устройстве и т.п.

- в устройстве - сложность конструкции за счет наличия в измерительном устройстве терморегуляторов и средств градуировки, в термостабилизированных модулях - термодатчиков и нагревательных элементов и т.п.;

Задачей заявляемых технических решений является упрощение способа характеризации и конструкции устройства для его осуществления.

Поставленная задача решается тем, что

- в способе характеризации параметров датчиков давления, заключающемся в том, что тестируемые датчики размещают в климатической камере, с помощью которой задают воздействующую на датчики температуру, подают на каждый тестируемый датчик давления в качестве тестирующих параметров изменяющиеся температуру и эталонное давление, снимают показания с датчиков, регистрируя измеренные параметры температуры и давления, на основании которых для каждого тестируемого датчика давления при помощи компьютера определяют во всем диапазоне рабочих температур коэффициенты коррекции и коррелирующие значения давления и температуры, согласно изобретению, в качестве тестируемых датчиков давления используют микропроцессорные датчики давления, которые оснащены ячейками памяти, все тестируемые датчики давления при установке в климатическую камеру соединяют параллельно по отношению друг к другу так, что с каждым датчиком соединен отдельный интеллектуальный сетевой адаптер с уникальным номером, каждому тестируемому датчику давления из базы данных компьютера присваивают уникальный адрес, опрос по которому в процессе тестирования выполняется один раз, в процессе опроса всей совокупности тестируемых датчиков давления широковещательной командой по принципу «кто ответит», каждому датчику присваивается короткий адрес, который используется для последующего обращения к указанному датчику, причем считывание откликов тестируемых датчиков давления выполняют последовательно адресными командами, а по результатам полученных параметров тестируемых датчиков давления с учетом коэффициентов коррекции строят для каждого из датчиков давления кривые зависимости давления от температуры, которые записывают в их память, и проводят классификацию каждого датчика по классу точности; в качестве тестируемых датчиков давления используют микропроцессорные датчики давления, которые оснащены ячейками памяти, все тестируемые датчики давления при установке в климатическую камеру соединяют параллельно по отношению друг к другу так, что с каждым датчиком соединен отдельный интеллектуальный сетевой адаптер с уникальным номером, каждому тестируемому датчику давления из базы данных компьютера присваивают уникальный адрес, опрос по которому в процессе тестирования выполняется один раз, в процессе опроса всей совокупности тестируемых датчиков давления широковещательной командой по принципу «кто ответит», каждому датчику присваивается короткий адрес, который используется для последующего обращения к указанному датчику, причем считывание откликов тестируемых датчиков давления выполняют последовательно адресными командами, а по результатам полученных параметров тестируемых датчиков давления с учетом коэффициентов коррекции строят для каждого из датчиков давления кривые зависимости;

- в устройстве для характеризации параметров датчиков давления, содержащем персональный компьютер для расчета коэффициентов коррекции тестируемых датчиков давления и кривых зависимости давления от температуры со схемой управления и генерации адресов и информационными каналами, задатчики параметров тестирования, в состав которых входит источник изменяющейся температуры - климатическая камера и источник изменяющегося эталонного давления, при этом тестируемые датчики давления размещены в климатической камере, согласно изобретению, в состав устройства дополнительно введены интеллектуальные сетевые адаптеры, каждый из которых имеет конфигурацию, отличную от конфигурации других интеллектуальных сетевых адаптеров, и имеет свой уникальный номер, а также источник питания для подачи напряжения питания на интеллектуальные сетевые адаптеры и тестируемые датчики давления, при этом персональный компьютер соединен с задатчиками параметров тестирования через адаптер, тестируемые датчики давления выполнены микропроцессорными, оснащены ячейками памяти и соединены параллельно по отношению друг к другу, с каждым тестируемым датчиком давления соединен отдельный интеллектуальный сетевой адаптер с уникальным номером, а интеллектуальные сетевые адаптеры соединены через шину с выходами информационных каналов компьютера.

Использование в качестве характеризуемых микропроцессорных датчиков давления с ячейками памяти при их параллельном размещении в климатическомй камере и присвоении каждому из объектов уникального номера-адреса и короткого адреса в совокупности со считыванием откликов на тестирующие параметры с помощью последовательных адресных команд, построением по замеренным параметрам с учетом коэффициентов коррекции кривых зависимости давления от температуры для каждого датчика и запись этих кривых в их память упрощает способ характеризации.

Введение в устройство интеллектуальных сетевых адаптеров с различной конфигурацией и своими уникальными адресами, наличие источника питания для сетевых адаптеров и используемых микропроцессорных датчиков с ячейками памяти, соединенных в климатической камере параллельно при указанных выше связях их с персональным компьютером, также упрощает конструкцию устройства.

Технический результат - упрощение способа и устройства.

Заявляемый способ обладает новизной в сравнении с прототипом, отличаясь от него наличием таких существенных признаков, как использование в качестве тестируемых датчиков давления микропроцессорных датчиков давления, оснащенных ячейками памяти, соединение параллельно всех тестируемых датчиков давления при установке их в климатическую камеру, при том, что с каждым датчиком соединен отдельный интеллектуальный сетевой адаптер с уникальным номером, присвоение уникального адреса каждому тестируемому датчику давления из базы данных компьютера, опрос по которому в процессе тестирования выполняется один раз, присвоение каждому датчику короткого адреса в процессе опроса всей совокупности тестируемых датчиков давления широковещательной командой по принципу «кто ответит», который используется для последующего обращения к указанному датчику, выполнение считывания откликов тестируемых датчиков давления последовательно адресными командами, построение для каждого из датчиков давления кривых зависимости давления от температуры с учетом коэффициентов коррекции, запись их в ячейки памяти каждого их датчиков, последующая классификация объектов выборки по классу точности, обеспечивающих в совокупности достижение заданного результата.

Заявляемое устройство обладает новизной в сравнении с прототипом, отличаясь от него наличием таких существенных признаков, как наличие в составе устройства дополнительно интеллектуальных сетевых адаптеров, каждый из которых имеет конфигурацию, отличную от конфигурации других интеллектуальных сетевых адаптеров, и имеет свой уникальный номер, а также источника питания для подачи напряжения питания на интеллектуальные сетевые адаптеры и тестируемые датчики давления, соединения персонального компьютера с задатчиками параметров тестирования через адаптер, использование в качестве тестируемых микропроцессорных датчиков давления с ячейками памяти, соединения их параллельно по отношению друг к другу с подсоединением к каждому тестируемому датчику давления отдельного интеллектуального сетевого адаптера с уникальным номером и соединения интеллектуальных сетевых адаптеров через шину с выходами информационных каналов компьютера, обеспечивающих в совокупности достижение заданного результата.

Заявителю не известны технические решения, обладающие указанными отличительными признаками, обеспечивающими в совокупности достижение заданного результата, поэтому он считает, что заявляемые способ и устройство для характеризации параметров датчиков давления соответствуют критерию "изобретательский уровень".

Заявляемые способ и устройство для характеризации параметров микропроцессорных датчиков давления при их изготовлении могут найти широкое применение в выходном контроле качества для сортировки изготавливаемых датчиков давления по классу точности, а потому соответствуют критерию "промышленная применимость".

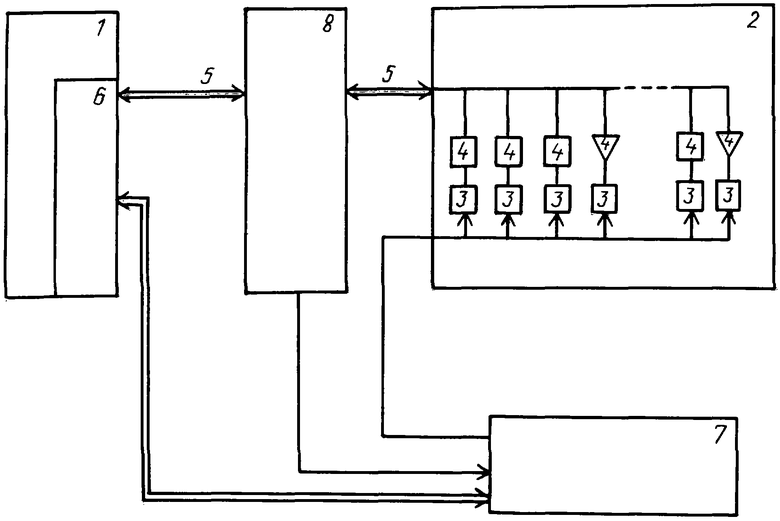

Изобретения иллюстрируются чертежом, где представлена функциональная схема устройства, реализующего способ.

Заявляемый способ характеризации параметров микропроцессорных датчиков давления при изготовлении заключается в следующем.

В качестве представительной выборки объектов берут всю партию датчиков давления с ячейками памяти, собирают их в сеть и размещают параллельно в климатической камере для создания предельных условий испытания. Присваивают каждому объекту порядковый номер, который берут из базы сервера как уникальный адрес в сети в совокупности с его коротким адресом, который присваивают при опросе всей сети или ее части широковещательной командой по принципу "кто ответит". Подают на каждый из объектов изменяющиеся по величине тестирующие параметры проверки - эталонное давление и температуру. Затем производят последовательно адресными командами считывание откликов объектов на тестирование. Считанные отклики обрабатывают, рассчитывая из условия минимального отклонения показаний датчика от эталонных значений давления во всем диапазоне рабочих температур коэффициенты коррекции, коррелирующие значения давления и температуры. Строят на их основе кривые зависимости давления от температуры и осуществляют их запись в память соответствующего объекта проверки. По качеству параметров характеризации производят классификацию объектов по классу точности.

Устройство для характеризации параметров микропроцессорных датчиков давления при изготовлении (см. чертеж) содержит персональный компьютер 1 со схемой управления и генерации адресов, информационными каналами и программным обеспечением (на чертеже не показаны и не обозначены), климатическую камеру 2 для размещения в ней объектов тестирования - датчиков 3 давления, снабженных ячейками памяти. При этом датчики 3 давления собраны в сеть, где они размещены параллельно, и подключены для подачи на них параметров тестирования и считывания откликов на тесты к интеллектуальным сетевым адаптерам 4 различной конфигурации с программным обеспечением, соединенным через шину 5 посредством адаптера 6 с информационными каналами компьютера 1. Задатчиками параметров тестирования являются источники изменяющихся по программе тестирования температуры (климатическая камера 2) и эталонного давления - регулируемый источник 7 давления, которые связаны через адаптер 6 "компьютер - информационная сеть" с информационными каналами персонального компьютера 1, снабженного программным обеспечением для вычисления коэффициентов корреляции и расчета на их основе кривых зависимости давления от температуры. В схеме имеется источник 8 питания для подачи напряжения питания на адаптеры 4 и датчики 3.

В качестве интеллектуальных сетевых адаптеров могут использоваться, в частности, адаптеры, изготавливаемые ЗАО ПГ "Метран" (КП 9980.1111.030) и выполненные на контроллере с программным обеспечением.

Заявляемый способ с помощью заявляемого устройства осуществляется следующим образом.

Объекты, которыми являются микропроцессорные датчики 3 давления и параметры которых необходимо характеризовать, собирают в климатической камере 2 в сеть, где размещают их параллельно. К каждому датчику 3 давления в сети прикреплен интеллектуальный сетевой адаптер 4 с программным обеспечением, которому при производстве присвоен уникальный номер. Проводят опрос датчиков 3 в сети широковещательной командой по принципу "кто ответит", выбирая предполагаемый уникальный адрес из базы сервера персонального компьютера 1. Таким образом, опрос по каждому уникальному адресу базы выполняется один раз. В случае присутствия в сети устройства - адаптера 4i с датчиком 3i - с искомым уникальным адресом, ему присваивается короткий адрес сети, при этом считывается результат самотестирования устройства (связь устройства-адаптера с датчиком) и в дальнейшем обращение к устройству производится по короткому адресу адресной командой.

С помощью задатчиков 2 и 7 подают на датчики 3 давления изменяющиеся по программе тестирования температуру и эталонное давление. По мере изменения по программе тестирования задаваемых температуры и эталонного давления через адаптеры 4 с каждого датчика 3 в сети снимают показатели давления и температуры в цифровом виде по каналам "давление" и "температура" для всех диапазонов работы и передают весь массив данных на персональный компьютер 1, где производится их обработка. По результатам полученных данных для каждого датчика 3 рассчитываются из условия минимального отклонения показаний датчика 3 от эталонных значений давления во всем диапазоне рабочих температур коэффициенты коррекции, коррелирующие значения давления и температуры.

Построенные с учетом коэффициентов коррекции кривые зависимости давления от температуры для каждого из датчиков 3 из ПК 1 записываются через адаптеры 4 в ячейки памяти датчиков 3. Датчики 3 давления вынимают из климатической камеры 2 и на их место устанавливают для характеризации следующую партию датчиков 3.

Далее аналогичным образом производится характеризация следующей партии датчиков давления.

В сравнении с прототипами заявляемые способ и устройство характеризации параметров датчиков давления являются более простыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОГРАММНО-АППАРАТНЫЙ СТЕНД ДЛЯ ДИАГНОСТИКИ ЦИФРОВЫХ И МИКРОПРОЦЕССОРНЫХ БЛОКОВ | 2006 |

|

RU2324967C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРИЧЕСКИХ ИСПЫТАНИЙ МИКРОПРОЦЕССОРНОГО УСТРОЙСТВА РЕЛЕЙНОЙ ЗАЩИТЫ И АВТОМАТИКИ | 2024 |

|

RU2838834C1 |

| РАСПРЕДЕЛЕННЫЙ КОМПЛЕКС ТЕСТИРОВАНИЯ ВСТРОЕННОГО ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2024 |

|

RU2834350C1 |

| АВТОМАТИЗИРОВАННЫЙ РЕМОНТНЫЙ СТЕНД (БАРС) | 2009 |

|

RU2421787C2 |

| ТЕСТЕР СЕЙСМОПРИЕМНИКОВ ЭЛЕКТРОДИНАМИЧЕСКИХ | 2017 |

|

RU2657116C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2019 |

|

RU2715425C1 |

| СИСТЕМА ФУНКЦИОНАЛЬНОГО ТЕСТИРОВАНИЯ КОРПУСИРОВАННЫХ МИКРОСХЕМ ОПЕРАТИВНО ЗАПОМИНАЮЩИХ УСТРОЙСТВ | 2009 |

|

RU2438164C2 |

| СПОСОБ И ИНТЕГРИРОВАННАЯ СИСТЕМА ИНДИВИДУАЛЬНОГО УЧЕТА И РЕГУЛИРОВАНИЯ ПОТРЕБЛЕНИЯ ЭНЕРГОРЕСУРСОВ В ЖИЛИЩНО-КОММУНАЛЬНОМ ХОЗЯЙСТВЕ | 2008 |

|

RU2378655C1 |

| СПОСОБ РАЗБРАКОВКИ ПАРТИИ ИНТЕГРАЛЬНЫХ ЗАПОМИНАЮЩИХ УСТРОЙСТВ ПО РАДИАЦИОННОЙ СТОЙКОСТИ | 2003 |

|

RU2249228C1 |

| Устройство для функционального контроля интегральных схем | 1988 |

|

SU1737465A1 |

Предложенная группа изобретений относится к измерительной технике, а именно к автоматизированным средствам контроля, предназначенным для проверок и калибровки электрических параметров изделия и функциональной диагностики электромеханических объектов. Задачей заявляемых технических решений является расширение их функциональных возможностей за счет обеспечения возможности характеризации параметров датчиков давления. Устройство для характеризации параметров датчиков давления содержит персональный компьютер для расчета коэффициента коррекции тестируемых датчиков давления и кривых зависимости давления от температуры со схемой управления и генерации адресов и информационными каналами, задатчики параметров тестирования, в состав которых входит источник изменяющейся температуры - климатическая камера и источник изменяющегося эталонного давления, при этом тестируемые датчики давления размещены в климатической камере. Кроме того, в состав устройства дополнительно введены интеллектуальные сетевые адаптеры, каждый из которых имеет конфигурацию, отличную от конфигурации других интеллектуальных сетевых адаптеров, и имеет свой уникальный номер, а также источник питания для подачи напряжения питания на интеллектуальные сетевые адаптеры и тестируемые датчики давления, при этом персональный компьютер соединен с задатчиками параметров тестирования через адаптер, тестируемые датчики давления выполнены микропроцессорными, оснащены ячейками памяти и соединены параллельно по отношению друг к другу, с каждым тестируемым датчиком давления соединен отдельный интеллектуальный сетевой адаптер с уникальным номером, а интеллектуальные сетевые адаптеры подключены через шину с выходами информационных каналов компьютера. Указанное устройство реализует соответствующий способ характеризации микропроцессорных датчиков давления. 2 н.п. ф-лы, 1 ил.

| СПОСОБ МНОГОТОЧЕЧНОГО ИЗМЕРЕНИЯ ДАВЛЕНИЙ | 2002 |

|

RU2221229C2 |

| US 6848292 В2, 01.02.2005 | |||

| Пуговица | 0 |

|

SU83A1 |

| Устройство для градуировки датчиков давления | 1987 |

|

SU1432361A1 |

| Устройство для градуировки датчиков давления | 1984 |

|

SU1173212A1 |

| US 4111058 A, 05.09.1978 | |||

| JP 2002286576 A, 03.10.2002 | |||

| US 4873654 A, 10.10.1989. | |||

Авторы

Даты

2008-03-10—Публикация

2005-12-08—Подача