Область изобретения

Данное изобретение относится, в целом, к источникам топлива для топливных элементов и, в частности, к источникам топлива, минимизирующим давление внутри камеры источников топлива.

Предпосылки изобретения

Топливные элементы - это устройства, непосредственно преобразующие химическую энергию реагентов, т.е. топлива и окислителя, в электрическую энергию постоянного тока. Для растущего числа применений топливные элементы являются более эффективными, чем обычное генерирование энергии, например, при сгорании ископаемого топлива, а также чем портативное аккумулирование энергии, например ионно-литиевые батареи.

Обычно технологии топливных элементов включают самые разные топливные элементы, например щелочные топливные элементы, топливные элементы с полимерным электролитом, фосфорнокислые топливные элементы, топливные элементы с плавленым карбонатом, топливные элементы на твердом оксиде и ферментные топливные элементы. Основные существующие топливные элементы можно разбить на три общие категории, а именно: (i) топливные элементы, в которых в качестве топлива используется сжатый водород (Н2); (ii) топливные элементы с протонообменной мембраной (ПОМ), в которых в качестве топлива используются алкоголи, например метанол (СН3ОН), гидриды металла, например борогидрид натрия (NaBH4), углеводороды или другие топлива, преобразованные посредством риформинга в водородное топливо; (iii) топливные элементы с ПОМ, которые работают на неводородном топливе непосредственно, или топливные элементы с непосредственным окислением; и (iv) твердооксидные топливные элементы (ТОТЭ), непосредственно преобразующие углеводородное топливо в электричество при высокой температуре.

Сжатый водород обычно поддерживается под высоким давлением и поэтому с ним трудно обращаться. Кроме того, обычно требуются большие баки для хранения, которые невозможно сделать достаточно малогабаритными для использования в потребительских электронных устройствах. Обычные топливные элементы на продуктах риформинга требуют риформинг-установок и иных испарительных и вспомогательных систем для преобразования топлив в водород для реакции с окислителем в топливном элементе. Последние достижения делают топливные элементы на продуктах риформинга перспективными для потребительских электронных устройств. Наиболее распространенными топливными элементами с прямым окислением являются метаноловые топливные элементы с прямым окислением или МТЭПО. К числу других топливных элементов с прямым окислением относятся этаноловые топливные элементы с прямым окислением и топливные элементы с прямым окислением на тетраметилортокарбонате. МТЭПО, в котором метанол реагирует непосредственно с окислителем в топливном элементе, представляет собой простейший и потенциально наименьший топливный элемент и является наиболее перспективным в энергетическом отношении для использования в потребительских электронных устройствах. ТЭТО при высокой температуре преобразует углеводородные топлива, например бутан, в электрическую энергию. Для реакции в топливном элементе ТЭТО требует относительно высокой температуры порядка 1000°С.

Химические реакции, в результате которых образуется электрическая энергия, отличаются для каждого типа топливного элемента. В случае МТЭПО электрохимическая реакция на каждом электроде и общая реакция для метанолового топливного элемента с прямым окислением описываются следующим образом:

Полуреакция на аноде:

СН3ОН+Н2O→СO2+6Н++6е-

Полуреакция на катоде:

1.5O2+6Н++6е-→3Н2O

Общая реакция топливного элемента:

СН3ОН+1.5O2→СO2+2Н2O

Из-за миграции ионов водорода (Н+) через ПОМ с анода на катод и из-за неспособности свободных электронов (е-) проходить через ПОМ электроны протекают по внешней цепи, тем самым создавая во внешней цепи электрический ток. Внешняя цепь может использоваться для питания многих потребительских электронных устройств, например мобильные или сотовые телефоны, калькуляторы, персональные цифровые ассистенты, дорожные компьютеры и механизированные инструменты и др.

МТЭПО описан в патентах США №3143440, 4390603, 5992008 и 5945231, описания из которых полностью включаются ссылкой в настоящую заявку. Обычно ПОМ изготовлена из полимера, например Nafion®, выпускаемого корпорацией DuPont, который представляет собой полимер перфторированной сульфоновой кислоты толщиной примерно 0,05-0,50 мм, или других подходящих мембран. Анод обычно выполнен в виде опоры из обработанной тефлоном (политетрафторэтиленом) копировальной бумаги с осажденным на ней тонким слоем катализатора, например платины-рутения. Катодом обычно служит газодиффузионный электрод, в котором с одной стороной мембраны связаны частицы платины.

Для другого топливного элемента с прямым окислением борогидридный топливный элемент (БГТЭ) реагирует следующим образом:

Полуреакция на аноде:

ВН4 -+8OН-→ВO2 -+6Н2O+8е-

Полуреакция на катоде:

2O2+4Н2O+8е-→8OН-

В химическом топливном элементе на гидриде металла борогидрид натрия риформируется и реагирует следующим образом:

NaBH4+2Н2O→(тепло или катализатор)→4(Н2)+(NaBO2)

Полуреакция на аноде:

Н2→2Н++2е-

Полуреакция на катоде:

2(2Н++2е-)+O2→2Н2O

К числу приемлемых катализаторов относятся среди других металлов платина и рутений. Водородное топливо, полученное риформингом борогидрида натрия, реагирует в топливном элементе с окислителем, например O2, с получением электрической энергии (или потока электронов) и побочного продукта - воды. В процессе риформинга получается еще один побочный продукт - борат натрия (NaBO2). Топливный элемент на борогидриде натрия рассмотрен в опубликованной патентной заявке США №2003/0082427, которая ссылкой включается в настоящую заявку.

Одной из важнейших особенностей для применения топливных элементов является хранение топлива. Если жидкое топливо, например метанол, хранится в источнике топлива или в топливной камере источника топлива, то в источнике топлива или топливной камере может возникнуть нежелательное давление.

Краткое описание изобретения

Настоящее изобретение относится к способу минимизации внутреннего давления в источнике топлива топливного элемента, который содержит этапы, на которых: заполняют внутреннюю камеру топливом топливного элемента; герметизируют указанную внутреннюю камеру внутри наружного корпуса; нагревают источник топлива до температуры ниже точки кипения топлива; удерживают источник топлива при указанной температуре в течение заранее определенного периода времени и охлаждают источник топлива до комнатной температуры.

Краткое описание графического материала

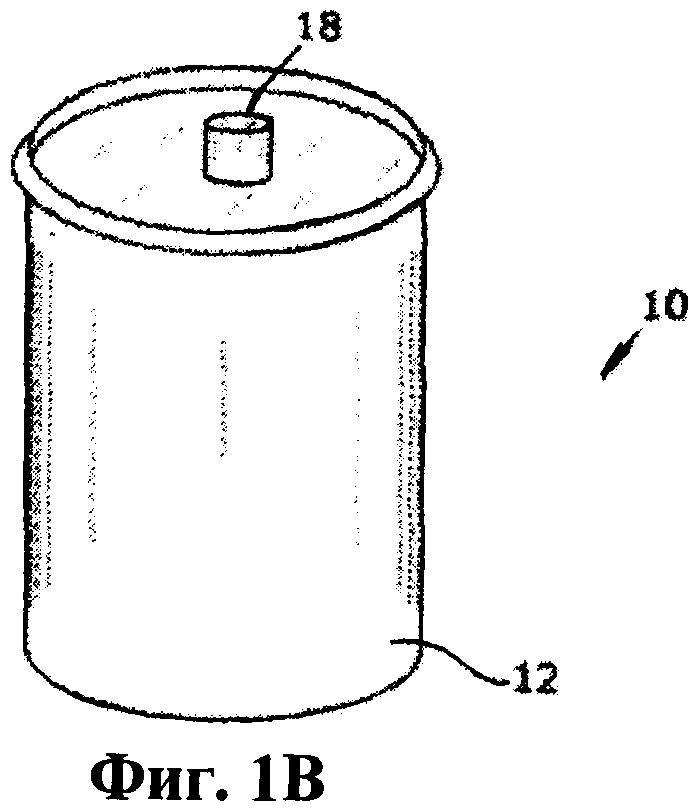

Фиг.1А - поперечное сечение источника топлива согласно настоящему изобретению; и

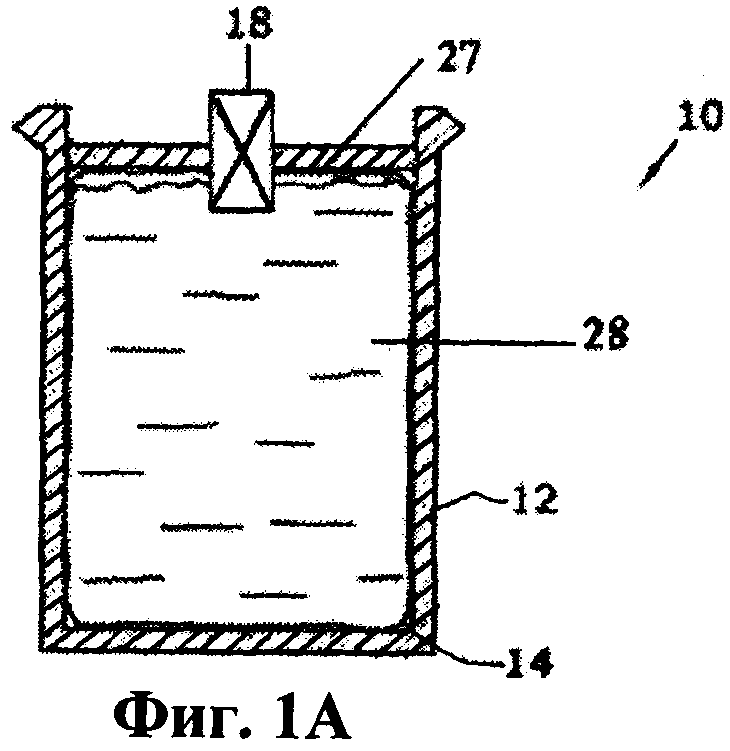

Фиг.1В - общий вид Фиг.1А.

Подробное описание предпочтительных вариантов осуществления

Как показано на прилагаемых фигурах и подробно описывается ниже, настоящее изобретение относится к источнику топлива, который хранит топлива для топливных элементов, например метанол и вода, смесь метанола и воды, смеси метанола и воды разных концентраций или чистый метанол. Метанол используется во многих видах топливных элементов, например МТЭПО, ферментные топливные элементы, топливные элементы на продуктах риформинга и др. Источник топлива может содержать другие виды топлива для топливных элементов, например этанол или другие спирты.

Термин «источник топлива», используемый в тексте настоящего описания, охватывает среди прочих одноразовые баллончики, перезаправляемые/многоразовые баллончики, контейнеры, баллончики, находящиеся в электронном устройстве, извлекаемые баллончики, баллончики, находящиеся снаружи электронного устройства, топливные баки, заправочные топливные баки, другие контейнеры, в которых хранится топливо, и трубки, подсоединенные к топливным бакам и контейнерам. Хотя ниже баллончик описывается применительно к примерным вариантам осуществления настоящего изобретения, следует отметить, что эти варианты осуществления применимы и к другим источникам топлива и что настоящее изобретение не ограничивается каким-либо конкретным типом источников топлива.

Предлагаемый источник топлива можно использовать и для хранения топлив, которые не используются в топливных элементах. К числу этих применений относится среди прочих хранение углеводов и водородных топлив для газотурбинного микродвигателя, работающего на силиконовой крошке, рассмотренного в статье "Неге Come the Microengines" («А вот и микродвигатели»), опубликованной в журнале The Industrial Physicist (декабрь 2001 г. / январь 2002 г.), стр.20-25. Термин «топливный элемент», используемый в тексте настоящего описания, может охватывать и микродвигатели. К числу других применений может относиться хранение традиционных топлив для двигателей внутреннего сгорания и углеводов, например бутана, для карманных и бытовых зажигалок и жидкого пропана.

Когда жидкое топливо, например метанол или другие спирты, хранится в топливном контейнере, давление может повышаться внутри контейнера со временем. Повышение давления внутри топливного контейнера может повысить скорость топлива, когда оно выходит из контейнера. Повышение давления находится под влиянием множества факторов, включая парциальное давление испарений от топлива в газообразном состоянии. Способы регулирования давления в топливном контейнере рассмотрены в совместно рассматриваемой патентной заявке США №11/243767 того же заявителя под названием «Топливный баллончик для топливных элементов», поданной 5 октября 2005 г. Описание из этой заявки полностью данной ссылкой включено в настоящее описание.

Ссылаясь на фиг.1, топливный баллончик 10 содержит внешнюю оболочку 12 и внутренний топливный контейнер 14, который содержит топливо. Топливный баллончик 10 дополнительно содержит запорный клапан 18, который соединен по жидкости с внутренним топливным контейнером 14. Внутренний топливный контейнер 14 содержит топливо 28, например метанол, или любые подходящие топлива, изложенные выше, и может иметь свободное пространство 27 над топливом.

Внешняя оболочка 12 является предпочтительно жесткой, но также может быть довольно гибкой, чтобы сжиматься наряду с внутренним топливным контейнером 14, по мере того как топливо перемещается из баллончика. Жесткая внешняя оболочка может обеспечить дополнительную конструктивную поддержку для топливной камеры 14. Внешняя оболочка 12 предпочтительно выполнена из металлов, например нержавеющей стали или алюминия, или полиформальдегида, который может быть отлит под давлением или прессованный. Факультативно, внешняя оболочка 12 может быть выполнена из материалов, которые не содержат примесей, таких как цинк, сера, тальк и масла, и может быть обработана фтором для минимизации проницаемости. Внешняя оболочка 12 может быть изготовлена из любого полимера, который можно отлить в достаточно жестком виде, например полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), ацетальный полиоксиметилен (ПОМ), полипропилен (ПП), полиэтилентерефталат (ПЭТ), полиэтиленнафталат (ПЭН), нейлон и смеси из них. Внешняя оболочка 12 может быть также выполнена из материала с высокой проницаемостью, который не дает расширяться внутреннему топливному контейнеру 14 и может сминаться в случае выхода топлива из внутренней топливной камеры 14. Внешняя оболочка 12 наиболее предпочтительно выполняется из материала, факультативно покрытого слоем, препятствующим проницаемости.

Внутренний топливный контейнер 14, предпочтительно гибкий и деформируемый, например топливная камера, такая что объем внутри топливной камеры 14 уменьшается, когда топливо передается в топливный элемент. Наиболее предпочтительно, топливная камера 14 является тонкой и выполнена из износостойкого и гибкого материала так, чтобы она эффективно сминалась или уменьшала свой объем по мере того, как топливо выходит. Примеры материалов для топливной камеры 14 включают натуральный каучук, полиэтилен (включая ПЭ от низкой плотности до высокой плотности), этиленпропилен (ЭП), ЭПМД и другие тонкие полимерные пленки. Полиэтилен ламинируют с паронепроницаемым слоем, таким как алюминиевый лист или пластмассы, обработанные фтором, для уменьшения распространения метанола. Предпочтительно, топливная камера 14 выполнена из полиэтилена низкой плотности и отлита под давлением для формирования тонкостенного баллона. Подобные топливные камеры и внешняя оболочка и подходящие материалы для них полностью раскрыты в совместно рассматриваемой заявке США №2005/0023236-А1 того же заявителя под названием "Топливный баллончик с гибкой камерой"; заявке США №2006/0030652-А1 под названием "Источники топлива для топливных элементов" и в патенте США №7059582 В2 того же заявителя. Описание заявок '236, '652 и патента '582 данной ссылкой включаются в настоящее описание. Преимущество наличия сминаемой и деформируемой топливной камеры 14 заключается в том, что, если топливная камера 14 сминается по мере того, как топливо передается в топливный элемент, топливный баллончик 10 является годным к использованию в любом положении.

Запорный клапан 18 адаптирован для соединения с топливным элементом (не показано) или с повторно заполняемым топливным контейнером/баллончиком или переходником для повторного заполнения. Запорные клапаны полностью изложены в совместно рассматриваемой заявке США №2005/0022883 того же заявителя под названием "Топливный баллончик с соединительным клапаном", описание которой данной ссылкой включается в настоящее описание. Запорный клапан 18 также может быть заменен при помощи пористого или волокнистого материала, способного передавать топливо благодаря капиллярному или впитывающему действию, или эластомерного материала, который может быть открыт или проколот штырем или иглой, например мембраны. Подходящие капиллярные или впитывающие материалы полностью изложены в совместно рассматриваемой заявке США №2004/015962 того же заявителя под названием "Топливные баллончики для топливных элементов", описание которой данной ссылкой полностью включается в настоящее описание.

Изобретатель настоящего изобретения выявил, что в источниках топлива 10, заполненных метанолом или подобными топливами и хранимых в течение длительного периода времени, внутри камеры 14 возникает внутреннее давление и формируется свободное пространство 27 даже в примерах, где во время заправки топливом не было сформировано свободное пространство. Это внутреннее давление может растянуть стенку камеры 14 и может сжать топливо.

В одном варианте осуществления настоящего изобретения предложен способ подогрева топлива перед наполнением внутренней камеры 14, а потом охлаждения топлива для уменьшения создания внутреннего давления при хранении топливного баллончика 10 и для минимизации создания свободного пространства 27 при хранении. Предпочтительно этот способ осуществляют после транспортировки топлива или закачки его во внутреннюю камеру 14. В одном примере метаноловое топливо во внутренней камере 14, которая содержится внутри металлической цилиндрической внешней оболочки 12, подогревают до температуры на около 65°С ниже его точки кипения в течение заранее определенного периода времени, а потом охлаждают до комнатной температуры. Давление в этом примере не контролируется, но считается, что оно примерно равно стандартному давлению в 1 атм. Источники топлива с внутренней камерой и металлической внешней оболочкой раскрыты в совместно рассматриваемом патенте США № US 11/244218 того же заявителя, поданном 5 октября 2005 г., и в совместно рассматриваемой патентной заявке США №60/729761 того же заявителя, поданной 25 октября 2005 г. Эти две ссылки полностью включаются в настоящее описание данной ссылкой.

В еще одном примере метаноловое топливо нагревают до около 55°С в течение 24, 48 и 206 часов. Было выявлено, что чем дольше период нагревания, тем больше топлива остается в баллончике. Также было выявлено, что, когда металлическая внешняя оболочка была негерметична, потери топлива немного превышали 1%, а когда металлическая внешняя оболочка была герметична, потери топлива были примерно вполовину меньше. При негерметичном соединении круглая верхняя часть баллончика, как показано на Фиг.1А и 1В, негерметично соприкасается с остальным металлическим наружным корпусом. К тому же плотно прилегающая полимерная крышка (не показано) установлена вокруг клапана 18 для некоторых герметичных или негерметичных образцов для проверки на любой возможный поток через клапан 18. Также было выявлено, что в негерметичных баллончиках внутренняя камера может поддерживать высокое давление и нет видимого уменьшения свободного пространства в размерах. С другой стороны, в герметичных баллончиках при их охлаждении до комнатной температуры, т.е. после 2-3 часов, неожиданно исчезло свободное пространство, и внутреннее давление внутренней камеры не было повышенным и в некоторых случаях соответствовало низкому разрежению.

Аналогичное испытание было проведено с метанолом, подогретым до около 65°С, но ниже точки кипения метанола, в течение 24 или 192 часов. Похожие результаты были получены, однако при подогреве было утеряно вдвое больше топлива. Неожиданные результаты с отсутствием роста давления и свободного пространства в герметичных баллончиках повторились. Результаты эксперимента представлены ниже.

Аналогичное испытание было снова проведено с метанолом, подогретым до около 55°С, однако в некоторых случаях клапан 18 был заменен на заглушку в течение 24, 48, 72 и 96 часов. Результаты эксперимента представлены ниже.

Результаты показывают, что вследствие нагрева, по меньшей мере, часть топлива утеряна через клапан, а часть - через стенки внутренней камеры. К тому же подогрев в течение 24 и 48 часов не полностью устраняет свободное пространство и внутреннее давление внутренней камеры после 8-ми часового охлаждения до комнатной температуры, хотя размер свободного пространства и внутреннее давление уменьшаются после 48 часов. Подогрев в течение 72 часов и охлаждение в течение 4 часов тестового образца с клапаном и охлаждение в течение 6 часов тестового образца с заглушкой устранило свободное пространство и увеличенное внутреннее давление во внутренней камере. Подогрев в течение 96 часов и охлаждение в течение 2 часов тестового образца с клапаном и охлаждение в течение 4 часов тестового образца с заглушкой устранили свободное пространство и увеличенное внутреннее давление во внутренней камере.

Герметичные тестовые образцы, в которых исчезло свободное пространство, были осмотрены повторно примерно через 3 месяца хранения, изменений свободного пространства и внутреннего давления не наблюдалось. Другими словами, свободное пространство не появляется, и внутреннее давление остается неувеличенным. Это непредвиденно, поскольку герметичные тестовые образцы были «открыты», так чтобы внутренняя топливная камера могла быть извлечена для взвешивания. Верхняя часть тестовых баллончиков была установлена на место после взвешивания, но не была повторно герметизирована при установке тестового образца на стеллаж.

Если совершенно очевидно, что приведенные варианты осуществления изобретения, раскрытые в этом документе, удовлетворяют целям настоящего изобретения, очень важно, что многочисленные модификации и другие варианты осуществления могут быть разработаны специалистом в данной области техники. К тому же особенность(и) и/или элемент(ы) любого варианта осуществления могут быть использованы самостоятельно или в сочетании с другим(и) вариантом(ами) осуществления. Следовательно, понятно, что прилагаемая формула изобретения направлена охватить все модификации и варианты осуществления, которые соответствуют сути и объему настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕ ВЗАИМОЗАМЕНЯЕМЫЕ СОЕДИНИТЕЛЬНЫЕ КЛАПАНЫ ДЛЯ ТОПЛИВНЫХ БАЛЛОНЧИКОВ | 2008 |

|

RU2468273C2 |

| ОТДЕЛЯЕМЫЙ ТОПЛИВНЫЙ БАЛЛОНЧИК | 2006 |

|

RU2419016C2 |

| БАЛЛОНЧИКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, НАХОДЯЩИЕСЯ ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2485637C2 |

| ТОПЛИВНЫЙ БАЛЛОНЧИК С ГИБКОЙ ВНУТРЕННЕЙ КАМЕРОЙ | 2004 |

|

RU2316079C2 |

| ТОПЛИВА ДЛЯ ГЕНЕРИРУЮЩИХ ВОДОРОД БАЛЛОНЧИКОВ | 2006 |

|

RU2444472C2 |

| ИСТОЧНИК ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, ИМЕЮЩИЙ МАТЕРИАЛЫ, СОВМЕСТИМЫЕ С ТОПЛИВОМ | 2004 |

|

RU2319257C9 |

| ТОПЛИВНЫЕ БАЛЛОНЧИКИ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2325737C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ТОПЛИВНЫХ КОНТЕЙНЕРОВ | 2004 |

|

RU2360331C2 |

| ТОПЛИВНЫЙ КОНТЕЙНЕР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2316852C2 |

| ТОПЛИВНЫЙ БАЛЛОНЧИК С СОЕДИНИТЕЛЬНЫМ КЛАПАНОМ | 2004 |

|

RU2315396C2 |

Изобретение относится к источникам топлива для топливных элементов и, в частности, к источникам топлива, минимизирующим давление внутри камеры источников топлива. Согласно изобретению способ минимизации внутреннего давления в источнике топлива топливного элемента содержит этапы, на которых заполняют внутреннюю камеру топливом топливного элемента; герметизируют указанную внутреннюю камеру внутри наружного корпуса; подогревают источник топлива до температуры ниже точки кипения топлива; удерживают источник топлива при указанной температуре в течение заранее определенного периода времени и охлаждают источник топлива до комнатной температуры. Техническим результатом является уменьшение внутреннего давления в источнике топлива топливного элемента. 13 з.п. ф-лы, 2 ил., 2 табл.

1. Способ минимизации внутреннего давления в источнике топлива топливного элемента, содержащий этапы на которых:

i. заполняют внутреннюю камеру топливом топливного элемента;

ii. герметизируют указанную внутреннюю камеру внутри наружного корпуса;

iii. подогревают источник топлива до температуры ниже точки кипения топлива;

iv. удерживают источник топлива при указанной температуре в течение заранее определенного периода времени и

v. охлаждают источник топлива до комнатной температуры.

2. Способ по п.1, отличающийся тем, что на этапе IV удерживают источник топлива при указанной температуре в течение, по меньшей мере, 48 ч.

3. Способ по п.2, отличающийся тем, что на этапе IV удерживают источник топлива при указанной температуре в течение, по меньшей мере, 72 ч.

4. Способ по п.3, отличающийся тем, что на этапе IV удерживают источник топлива при указанной температуре в течение, по меньшей мере, 96 ч.

5. Способ по п.1, отличающийся тем, что на этапе III подогревают топливо до температуры от около комнатной до около на 10°С ниже от температуры кипения топлива.

6. Способ по п.1, отличающийся тем, что на этапе III подогревают топливо до температуры от около комнатной до около на 1°С ниже от температуры кипения топлива.

7. Способ по п.1, отличающийся тем, что на этапе V удерживают источник топлива в течение, по меньшей мере, 2 ч.

8. Способ по п.7, отличающийся тем, что на этапе V удерживают источник топлива в течение, по меньшей мере, 4 ч.

9. Способ по п.8, отличающийся тем, что на этапе V удерживают источник топлива в течение, по меньшей мере, 6 ч.

10. Способ по п.9, отличающийся тем, что на этапе V удерживают источник топлива в течение, по меньшей мере, 8 ч.

11. Способ по п.1, отличающийся тем, что дополнительно включает этап, на котором изготавливают наружный корпус из металла.

12. Способ по п.11, отличающийся тем, что дополнительно включает этап, на котором покрывают наружный корпус материалом, препятствующим проницанию.

13. Способ по п.1, отличающийся тем, что дополнительно включает этап, на котором изготавливают внутреннюю камеру из полиэтилена.

14. Способ по п.1, отличающийся тем, что топливо для топливного элемента содержит метанол.

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА (ВАРИАНТЫ) | 1997 |

|

RU2192356C2 |

| US 2005115637 А1, 02.06.2005 | |||

| US 2005116190 А1, 02.06.2005 | |||

| US 2005023236 A1, 03.02.2005. | |||

Авторы

Даты

2012-03-10—Публикация

2007-11-15—Подача