Изобретение относится к антифрикционному слою для опорного элемента, в частности подшипника скольжения, состоящему из синтетического полимерного слоя, в частности смоляного или соответственно лакового слоя, а также к опорному элементу, в частности подшипнику скольжения с металлическим опорным слоем, расположенным над ним слоем подшипникового металла, а также с расположенным поверх этого антифрикционным слоем.

Покрытия трибологически нагруженных деталей и соответственно поверхностей должны удовлетворять самым различным требованиям. С одной стороны, желательно, по возможности менее подверженное трению покрытие, которое является относительно мягким и вследствие этого может хорошо приспосабливаться к обусловленному истиранием износу, а также к скользящим контрагентам. С другой стороны, должна быть придана достаточно высокая механическая стабильность и прочность, чтобы иметь возможность воспринимать наряду со статическими, также динамические колебательные нагрузки и таким образом увеличивать усталостную прочность и срок службы. Разработки, например в индустрии двигателей, идут в направлении более высоких удельных мощностей, чтобы повышать эффективность и вместе с тем экономичность и качество тепловых двигателей, удовлетворяющее экологическим требованиям, в частности принимая во внимание становящиеся все строже нормы токсичности отработанных газов. Этими разработками затронуты множество компонентов двигателя внутреннего сгорания, как, например, очень высоко нагруженные радиальные подшипники скольжения из-за очень высоких крутящих моментов и непрерывно возрастающих для оптимизации процесса горения максимальных давлений воспламенения, например, дизельного двигателя с газотурбинным наддувом и прямым впрыскиванием топлива. За счет высокопроизводительных систем впрыскивания этих двигателей этим высоким нагрузкам подвержены компоненты топливных насосов высокого давления и их измерительные инструменты, и соответственно за счет более высоких производительностей - так же другие детали, такие как толкатели, штифты или ролики, которые подвергаются скользящим нагрузкам. Часто для этих компонентов используются алюминиевые сплавы, так как при этом принципиально можно достигать хорошего соотношения между достижимыми характеристиками и расходуемыми средствами.

Недавние разработки в этой области показывают - хотя их принципиальное использование в этой области известно уже в течение нескольких лет - увеличение применения так называемых смазочных лаков.

Таким образом, например, документ DE 2206400 A описывает композитный материал с металлическим опорным корпусом и связанным посредством клеящего вещества с опорным корпусом, подверженным трению и соответственно антифрикционным слоем из термически высоко нагружаемых пластмасс, которые содержат термореактивные полиимидные смолы и улучшающие антифрикционные свойства подшипника добавки, такие как политетрафторэтилен, металлические подшипниковые сплавы, или т.п. При этом антифрикционный слой может содержать от 70 до 20 вес.% термореактивных полиимидных смол и примерно от 30 до 80 вес.% самосмазывающихся добавок. Как самосмазывающиеся добавки называются графит, дисульфид молибдена, а также оксиды.

Из документа ЕР 0939106 A известен материал антифрикционного слоя, который содержит как матричный материал ПТФЭ или ПТФЭ в комбинации с другими фтортермопластами, точка плавления которых лежит выше 260°C, причем содержится по меньшей мере один порошкообразный полиарамид, доля которого составляет от 10 до 50 об.% по отношению ко всей массе ПТФЭ или смеси из ПТФЭ и других фтортермопластов и полиарамида.

Также в документе ЕР 1236914 A описан подшипник скольжения, который имеет смоляное покрытие на слое подшипникового металла, причем смоляное покрытие содержит термореактивную смолу с определенными физическими свойствами в количестве от 70 до 30 об.%, снабженную самосмазывающимися добавками в количестве от 30 до 70 об.%, причем твердость по Виккерсу не превышает 20. Смола может быть, например, полиамидимидной смолой. В качестве самосмазывающихся добавок можно назвать дисульфид молибдена, графит, нитрид бора, дисульфид вольфрама, политетрафторэтилен, свинец и т.п.

Полимеры для применения в качестве материала покрытия антифрикционных элементов описываются также в следующих документах:

US 5,525,246 A, JP 60-1424 A, ЕР 0984182 A, JP 04-83914 A, JP 07-247493 A, GB 2337306 A, JP 09-79262 A, JP 2001/173644 A, DE 2000632 A, DE 3343309 A, DE 3221785 A, WO 97/38046 A, ЕР 0340839 A, ЕР 0044577 A, ЕР 0340838 A, DE 2415327 A, ЕР 060725 A, DE 19814756 A, US 4618270 A, DE 2504833 A, FR 2133320 A, GB 2384033 B, JP 53-007780 A.

Задачей настоящего изобретения является усовершенствование антифрикционного слоя из синтетического полимерного слоя для опорного элемента так, чтобы он выдерживал повышенные нагрузки.

Эта задача решается посредством того, что синтетический полимерный слой антифрикционного слоя состоит из нескольких частичных слоев, в частности, по меньшей мере из двух, причем эти частичные слои имеют разную структуру. Преимущества достигают тем, что требования к таким антифрикционным слоям теперь распространяются не только на отдельный частичный слой, а эти требования могут распространяться по меньшей мере на два частичных слоя, так что соответствующий частичный слой может быть образован так, что он будет лучше соответствовать профильным требованиям. Можно получать весь антифрикционный слой так, что при износе одного из частичных слоев его задачу может по меньшей мере частично принимать на себя соответственно лежащий под ним частичный слой, который в общей компоновке антифрикционного слоя имеет, тем не менее, в соответствии с изобретением, другой профиль требований. Таким образом становится возможным, что опорные элементы, которые оборудованы синтетическими антифрикционными слоями, имеют более высокие сроки службы.

Первый частичный слой антифрикционного слоя может быть тверже, чем второй частичный слой, вследствие чего последний может придавать способность приспособления к опирающимся в подшипниках конструктивным элементам, например валам, и соответственно возможность внедрения для частиц, образованных от истирания, тогда как первый частичный слой более устойчив к износу и может иметь более высокую сопротивляемость против истирания. За счет более высокой твердости первого частичного слоя достигают также более высокой стойкости к кавитации. Одновременно за счет более мягкого второго частичного слоя делается возможной локальная приспособляемость антифрикционного слоя.

При этом, принимая во внимание устойчивость к высоким механическим нагрузкам, выгодно, если первый частичный слой имеет твердость по Виккерсу, которая выбрана из диапазона с нижней границей HV2 35 и верхней границей HV2 60.

В отличие от этого, второй частичный слой может иметь для улучшения возможности внедрения частиц твердость по Виккерсу, которая выбрана из диапазона с нижней границей HV2 25 и верхней границей HV2 45.

Для повышения твердости первого частичного слоя в нем может содержаться по меньшей мере один твердый сплав, вследствие чего снова может повышаться сопротивляемость против истирания и соответственно стабильность первого частичного слоя.

За счет распределения задач антифрикционного слоя на несколько частичных слоев является возможным, чтобы в первом частичном слое содержался твердосплавный материал в количестве, которое выбрано из диапазона с нижней границей 5 вес.%, в частности 10 вес.%, например 15 вес.%, и верхней границей 50 вес.%, в частности 45 вес.%, например 40 вес.%, а именно, по сравнению с известными антифрикционными слоями из синтетических полимерных слоев, содержится более высокая доля твердого сплава.

Однако твердосплавный материал может содержаться и во втором частичном слое, чтобы также придавать ему определенную сопротивляемость, причем в этом случае доля выбрана из диапазона с нижней границей 2 вес.%, в частности 5 вес.%, например 10 вес.%, и верхней границей 50 вес.%, в частности 40 вес.%, например 30 вес.%.

Этот твердый материал может быть выбран из группы, охватывающей такие твердые материалы, как, например, CrO3, Fe3О4, PbO, ZnO, CdO, Al2О3, SiC, Si3N4, SiO2, MnO, Si3N4, глина, тальк, TiO2, силикаты алюминия, как, например, муллит, силикаты магния, как, например, амосит, антофиллит, хризотил, сфероидальный углерод, карбиды, как, например, CaC2, Mo2C, WC, частицы металлов, как, например, Zn, Ag, Ba, Bi, бронза, Cd, Co, Cu, In, Pb, Sn, Tl, частицы сплава олова и свинца, частицы подшипникового металла на базе Pb или Sn, AlN, Fe3P, бориды металлов, как, например, Fe2B, Ni2B, FeB, BaSO4, сульфиды металлов, как, например, ZnS, Ag2S, CuS, FeS, FeS2, Sb2S3, PbS, Bi2S3, CdS, WS2, хлорированные гидрокарбонаты, соли фтористоводородной кислоты, как, например, CaF2, фториды металлов, как, например, PbF2, фториды углерода (CFX), фториды оксидов металлов, кросидолит, тремолит, молибден-тиокарбамат, силициды, тиофосфаты, как, например, тиофосфат цинка.

Также возможны смеси разных твердых материалов, например, двух, трех или четырех или нескольких разных твердых материалов. Таким образом, например, возможно CrO3, и/или Fe3О4, и/или PbO, и/или ZnO, и/или CdO, и/или Al2О3, и/или SiC, и/или Si3N4, и/или SiO2, и/или MnO, и/или Si3N4, и/или глину, и/или тальк, и/или TiO2, и/или силикаты алюминия, как, например, муллит, и/или силикаты магния, как, например, амосит, антофиллит, и/или хризотил, и/или сфероидальный углерод, и/или карбиды, как, например, CaC2, Mo2C, и/или WC, и/или частицы металлов, как, например, Zn, Ag, Ba, Bi, бронза, Cd, Co, Cu, In, Pb, Sn, Tl, частицы сплава олова и свинца, частицы подшипникового металла на базе Pb или Sn, и/или AlN, и/или Fe3P, и/или бориды металлов, как, например, Fe2B, Ni2B, FeB, и/или BaSO4, и/или сульфиды металлов, как, например, ZnS, Ag2S, CuS, FeS, FeS2, Sb2S3, PbS, Bi2S3, CdS, WS2, и/или хлорированные гидрокарбонаты, и/или соли фтористоводородной кислоты, как, например, CF2, и/или фториды металлов, как, например, PbF2, и/или фториды оксидов металлов, и/или кросидолит, и/или тремолит, и/или молибден-тиокарбамат, и/или силициды, и/или тиофосфаты, как, например, тиофосфат цинка, смешивать с CrO3, и/или Fe3О4, и/или PbO, и/или ZnO, и/или CdO, и/или Al2О3, и/или SiC, и/или Si3N4, и/или SiO2, и/или MnO, и/или Si3N4, и/или глиной, и/или тальком, и/или TiO2, и/или силикатами алюминия, как, например, муллит, и/или силикатами магния, как, например, амосит, антофиллит, и/или хризотилом, и/или сфероидальным углеродом, и/или карбидами, как, например, CaC2, Mo2C, и/или WC, и/или частицами металлов, как, например, Zn, Ag, Ba, Bi, бронза, Cd, Co, Cu, In, Pb, Sn, Tl, частицы сплава олова и свинца, частицы подшипникового металла на базе Pb или Sn, и/или AlN, и/или Fe3P, и/или боридами металлов, как, например, Fe2B, Ni2B, FeB, и/или BaSO4, и/или сульфидами металлов, как, например, ZnS, Ag2S, CuS, FeS, FeS2, Sb2S3, PbS, Bi2S3, CdS, WS2, и/или хлорированными гидрокарбонатами, и/или солями фтористоводородной кислоты, как, например, CF2, и/или фторидами металлов, как, например, PbF2, и/или фторидами оксидов металлов, и/или кросидолитом, и/или тремолитом, и/или молибден-тиокарбаматами, и/или силицидами, и/или тиофосфатами, как, например, тиофосфат цинка.

Согласно следующему варианту выполнения антифрикционного слоя предусмотрено, что в первом и/или втором частичном слое содержатся волокна, в частности, неорганические, например, из стекла, углерода, асбеста, титаната калия, нитевидных монокристаллов, как, например, SiC, металлические волокна, например, из Cu или стали, филаменты с сердцевиной из твердого сплава. За счет этих волокон достигают также упрочнения матрицы, причем в зависимости от доли волокон в синтетическом слое достигают более высокой или низкой прочности матрицы.

При этом выгодно, если в первом частичном слое, который жестче, содержится более высокая доля волокон, так что второй частичный слой более мягок и снова обнаруживает более высокую способность запрессовки и соответственно возможность приспосабливаться.

Также при этом снова возможны смеси разных фаз, например, стекла, и/или углерода, и/или асбеста, и/или титаната калия, и/или SiC, и/или металлических волокон из меди, и/или металлических волокон из стали, и/или филаментов с сердцевиной из твердого сплава с волокнами из стекла, и/или углерода, и/или асбеста, и/или титаната калия, и/или SiC, и/или металлическими волокнами, например, из Cu или стали, и/или филаментами с сердцевиной из твердого сплава.

Чтобы достигать вышеназванных качеств, является выгодным, если доля волокон первого частичного слоя выбрана из диапазона с нижней границей 5 вес.%, в частности 7 вес.%, например 9 вес.%, и верхней границей 20 вес.%, в частности 15 вес.%, например 12 вес.%.

Принимая во внимание способность запрессовки, является выгодным, что доля волокон во втором частичном слое, насколько они там имеются в наличии, выбрана из диапазона с нижней границей 0,05 вес.%, в частности 1 вес.%, например 3 вес.%, и верхней границей 10 вес.%, в частности 7 вес.%, например 5 вес.%.

Так как укрепляемый в подшипниках конструктивный элемент, например, вал, состоит в непосредственном контакте со вторым частичным слоем, является выгодным, если в этом втором частичном слое содержится твердый смазочный материал. Однако, сверх того, возможно, чтобы также в первом, более жестком частичном слое содержался твердый смазочный материал, так что при местном износе второго, более мягкого частичного слоя определенные качества скольжения антифрикционного слоя по-прежнему сохраняются. При этом выгодно, если доля по меньшей мере одного твердого смазочного материала выбрана из диапазона с нижней границей 5 вес.%, в частности 7 вес.%, например 9 вес.%, и верхней границей 20 вес.%, в частности 15 вес.%, например 12 вес.%, так как при этом можно достигать лучшего эффекта, принимая во внимание комбинацию твердости и смазывающей способности.

В противоположность этому доля по меньшей мере одного твердого смазочного материала во втором частичном слое предпочтительно больше, вследствие чего этот второй частичный слой не только мягче, но и обнаруживает повышенную смазывающую способность, и при этом выгодно, если эта доля выбрана из диапазона с нижней границей 15 вес.%, в частности 20 вес.%, например 25 вес.%, и верхней границей 50 вес.%, в частности 40 вес.%, например 30 вес.%.

Твердый смазочный материал выбран преимущественно из группы, охватывающей MoS2, h-BN, WS2, графит, политетрафторэтилен, Pb, Pb-Sn-сплавы, CF2, PbF2.

Также в этом случае возможны смеси нескольких твердых смазочных материалов, например, в первом и/или втором частичном слое могут содержаться смеси из MoS2, и/или h-BN, и/или WS2, и/или графита, и/или политетрафторэтилена, и/или Pb, и/или Pb-Sn-сплавов, и/или CF2, и/или PbF2 с MoS2, и/или h-BN, и/или WS2, и/или графитом, и/или политетрафторэтиленом, и/или Pb, и/или Pb-Sn-сплавами, и/или CF2, и/или PbF2.

Первый и второй частичный слой могут состоять из одного и того же полимера и содержат в этом случае разные доли твердых материалов, и/или твердых смазочных материалов, и/или прочих добавок. Однако, возможно, чтобы первый частичный слой состоял из полимера, отличающегося от второго частичного слоя, вследствие чего эффекты, как, например, приспосабливаемость, сопротивляемость, твердость и т.д., могут еще усиливаться. При этом выражение „отличающийся полимер" охватывает также те же самые полимеры, которые различаются лишь разными расположениями цепей полимера и соответственно остатками на полимерных цепях, как, например, тактические, атактические, синдиотактические и т.д., так как эти полимеры могут иметь также отличающиеся друг от друга качества.

Предпочтительно, полимер первого и/или второго частичного слоя выбран из группы, охватывающей политетрафторэтилен, фторсодержащие смолы, как, например, перфторалкокси-сополимеры, полифторалкокси-политетрафторэтилен-сополимеры, этилен-тетрафторэтилен, полихлортрифторэтилен, фторированные этилен-пропилен сополимеры, поливинилфторид, поливинилиденфторид, чередующиеся сополимеры, статистические сополимеры, как, например, перфторэтиленпропилен, полиэфиримиды, бисмалеимиды, полиимидные смолы, как, например, карборанимиды, ароматические полиимидные смолы, не содержащие водород полиимидные смолы, поли-триазо-пиромеллитимиды, полиамидимиды, в частности ароматические полиарилэфиримиды, модифицированные при известных условиях изоцианатами, полиэфиримиды, модифицированные при известных условиях изоцианитами, эпоксидные смолы, эфиры эпоксидных смол, фенольные смолы, полиамид 6, полиамид 66, полиоксиметилен, силиконы, полиарилэфиры, полиарилкетоны, полиарилэфиркетоны, полиарилэфир-эфиркетоны, полиэфир-эфиркетоны, полиэфиркетоны, поливинилидендифториды, полиэтиленсульфиды, аллиленсульфиды, поли-триазо-пирометиллитимиды, полиэфиримиды, полиарилсульфиды, поливиниленсульфиды, полифениленсульфиды, полисульфоны, полиэфирсульфоны, полиарилсульфоны, полиарилоксиды, полиарилсульфиды, нитрильную резину, фторкаучуки, а также сополимеры из этого.

Также при этом для первого и/или второго частичного слоя снова возможны смеси нескольких полимеров, например, политетрафторэтилена, и/или фторсодержащих смол, как, например, перфторалкокси-сополимеры, полифторалкокси-политетрафторэтилен-сополимеры, и/или этилен-тетрафторэтилена, и/или полихлортрифторэтилена, и/или фторированных этилен-пропилен сополимеров, и/или поливинилфторида, и/или поливинилиденфторида, и/или чередующихся сополимеров, и/или статистических сополимеров, как, например, перфторэтиленпропилен, и/или полиэфиримидов, и/или бисмалеимидов, и/или полиимидных смол, как, например, карборанимиды, и/или ароматических полиимидных смол, и/или не содержащих водород полиимидных смол, и/или поли-триазо-пиромеллитимидов, и/или полиамидимидов, в частности ароматических полиарилэфиримидов, модифицированных при известных условиях изоцианатами, и/или полиэфиримидов, модифицированных при известных условиях изоцианитами, и/или эпоксидных смол, и/или эфиров эпоксидных смол, и/или фенольных смол, и/или полиамида 6, и/или полиамида 66, и/или полиоксиметилена, и/или силиконов, и/или полиарилэфиров, и/или полиарилкетонов, и/или полиарилэфиркетонов, и/или полиарилэфир-эфиркетонов, и/или полиэфир-эфиркетонов, и/или полиэфиркетонов, и/или поливинилидендифторидов, и/или полиэтиленсульфидов, и/или аллиленсульфидов, и/или поли-триазо-пирометиллитимидов, и/или полиэфиримидов, и/или полиарилсульфидов, и/или поливиниленсульфидов, и/или полифениленсульфидов, и/или полисульфонов, и/или полиэфирсульфонов, и/или полиарилсульфонов, и/или полиарилоксидов, и/или полиарилсульфидов, и/или нитрильной резины, и/или фторкаучуков с политетрафторэтиленом, и/или фторсодержащими смолами, как, например, перфторалкокси-сополимеры, полифторалкокси-политетрафторэтилен-сополимеры, и/или этилен-тетрафторэтиленом, и/или полихлортрифторэтиленом, и/или фторированными этилен-пропилен сополимерами, и/или поливинилфторидом, и/или поливинилиденфторидом, и/или чередующимися сополимерами, и/или статистическими сополимерами, как, например, перфторэтиленпропилен, и/или полиэфиримидами, и/или бисмалеимидами, и/или полиимидными смолами, как, например, карборанимиды, и/или ароматическими полиимидными смолами, и/или не содержащими водород полиимидными смолами, и/или поли-триазо-пиромеллитимидами, и/или полиамидимидами, в частности ароматическими полиарилэфиримидами, модифицированными при известных условиях изоцианатами, и/или полиэфиримидами, модифицированными при известных условиях изоцианитами, и/или эпоксидными смолами, и/или эфирами эпоксидных смол, и/или фенольными смолами, и/или полиамидом 6, и/или полиамидом 66, и/или полиоксиметиленом, и/или силиконами, и/или полиарилэфирами, и/или полиарилкетонами, и/или полиарилэфиркетонами, и/или полиарилэфир-эфиркетонами, и/или полиэфир-эфиркетонами, и/или полиэфиркетонами, и/или поливинилидендифторидами, и/или полиэтиленсульфидами, и/или аллиленсульфидами, и/или поли-триазо-пирометиллитимидами, и/или полиэфиримидами, и/или полиарилсульфидами, и/или поливиниленсульфидами, и/или полифениленсульфидами, и/или полисульфонами, и/или полиэфирсульфонами, и/или полиарилсульфонами, и/или полиарилоксидами, и/или полиарилсульфидами, и/или нитрильной резиной, и/или фторкаучуками.

При наличии по меньшей мере в одном из частичных слоев двух или нескольких полимеров они могут образовывать проникающую сеть, при которой каждый полимер существует подобно сети. Для этого полимеры могут производиться и соответственно структурироваться совместно, т.е. в присутствии соответствующего другого полимера. Полимеры должны были иметь схожую кинетику реакций.

Доля твердого смазочного материала в первом частичном слое может возрастать по направлению ко второму частичному слою, вследствие чего первый частичный слой будет мягче по направлению второму частичному слою и имеет самую малую твердость в области граничной поверхности со вторым частичным слоем, так что при местном износе второго частичного слоя делается возможной более высокая скользящая способность первого частичного слоя по сравнению с рассмотренным выше вариантом исполнения.

Также возможно, чтобы в первом частичном слое по направлению второму частичному слою уменьшалась доля твердого материала, вследствие чего также снова в области граничной поверхности со вторым частичным слоем первый частичный слой имеет самую малую твердость и обнаруживает вместе с тем в этой области граничных поверхностей более высокую приспосабливаемость и соответственно способность запрессовки.

С той же самой целью возможно, чтобы доля твердого материала во втором частичном слое возрастала по направлению к первому частичному слою, так что второй частичный слой имеет более высокую сопротивляемость в нижних областях слоя и может принимать вместе с тем уже в известной мере часть задачи первого частичного слоя.

Для повышения скользящей способности в области граничной поверхности с укрепляемой в подшипниках деталью возможно, чтобы твердый смазочный материал уменьшался во втором частичном слое по направлению к первому частичному слою, и, значит, в области вала обнаруживается самая высокая доля твердого смазочного материала.

Для этих целей возможно, чтобы первый частичный слой и/или второй частичный слой состоял из нескольких отдельных слоев разного в вышеупомянутом смысле состава, например, в первом частичном слое постепенно уменьшалась доля твердого материала по направлению ко второму частичному слою и соответственно повышалась концентрация твердого смазочного материала в этом направлении, и соответственно во втором частичном слое постепенно возрастает доля твердого материала по направлению первому частичному слою, и соответственно в этом направлении уменьшается доля твердого смазочного материала.

Хотя принципиально необязательно необходимо располагать между отдельными слоями антифрикционного слоя вещество, повышающее прочность сцепления, так как адгезия отдельных слоев полимера является достаточной, все же для повышения этой прочности сцепления существует возможность располагать промотор адгезии между по меньшей мере двумя отдельными слоями частичных слоев и соответственно между частичными слоями. При этом предотвращается по меньшей мере местное удаление одного отдельного частичного слоя с другого.

Наконец, задача изобретения решается посредством опорного элемента, у которого антифрикционный слой выполнен согласно изобретению, причем первый частичный слой расположен между вторым частичным слоем и слоем подшипникового металла, и, значит, второй частичный слой расположен в области укрепляемой в подшипниках детали.

Для лучшего понимания изобретения оно разъясняется посредством следующих чертежей и примеров более подробно.

При этом соответственно сильно схематически упрощенно показано:

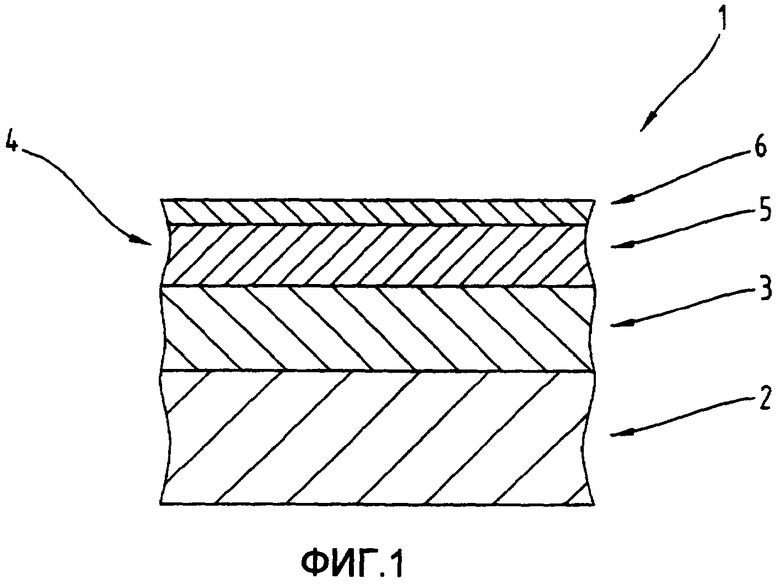

Фиг.1 первый вариант выполнения опорного элемента;

Фиг.2 - следующий вариант выполнения структуры слоев опорного элемента.

Первоначально установим, что в описанных по-разному конструктивных формах те же самые части снабжаются теми же самыми обозначениями и соответственно теми же самыми обозначениями детали, причем содержащиеся во всем описании отличия и признаки могут переноситься по смыслу на те же самые части с теми же самыми обозначениями и соответственно теми же самыми обозначениями детали. Также избранные в описании данные о положении, как, например, наверху, внизу, со стороны и т.д., относящиеся к непосредственно описанному, а также представленному чертежу, нужно переносить при изменении положения по смыслу на новое расположение. В дальнейшем отдельные признаки или комбинации признаков из показанных и описанных разных примеров выполнения также могут представлять из себя самостоятельные, значимые для изобретения или соответствующие изобретению решения.

Фиг.1 показывает опорный элемент 1, состоящий из опорного металлического слоя 2, расположенного на нем слоя 3 подшипникового металла, а также расположенного поверх него антифрикционного слоя 4, который состоит в этом варианте выполнения из первого частичного слоя 5, который образован на слое 3 подшипникового металла, а также из расположенного поверх первого частичного слоя 5 второго частичного слоя 6, который, например, состоит в контакте с не представленным здесь валом.

Опорный металлический слой 2 состоит, как правило, из стали, однако, может быть образован, само собой разумеется, также из сравнимых материалов, которые доставляют опорному элементу 1 соответствующую структурную прочность.

Как слой 3 подшипникового металла для таких опорных элементов принимаются в расчет все принципиально известные из состояния техники подшипниковые металлы. Примерами этому являются:

1. Подшипниковые металлы на базе алюминия (частично по германскому промышленному стандарту ISO 4381 и соответственно 4383): AlSn6CuNi, AlSn20Cu, AlSi4Cd, AlCd3CuNi, AlSi11Cu, AlSn6Cu, AlSn40, AlSn25CuMn, AlSi11CuMgNi;

2. Подшипниковые металлы на базе меди (частично по германскому промышленному стандарту ISO 4383): CuSn10, CuA110Fe5Ni5, CuZn31Si1, CuPb24Sn2, CuSn8Bi10;

3. Подшипниковые металлы на базе олова: SnSb8Cu4, SnSb12Cu6Pb.

Первый частичный слой 5, а также второй частичный слой 6 образованы соответственно вышеупомянутым вариантам выполнения.

Опорный элемент 1 может иметь форму подшипника скольжения, например полуобоймы корпуса подшипника скольжения, так же возможны варианты выполнения в виде цельной конструкции, и соответственно непосредственных покрытий, например, шатунов, в частности шатунных головок, причем в этом случае непосредственного покрытия при определенных обстоятельствах можно отказываться от слоя 3 подшипникового металла. Однако, совместно охвачены и другие возможности применения изобретения, например образование регулировочных шайб или т.п. Принципиально изобретение применимо для всех опорных элементов 1, при которых требуются трибологические качества.

На фиг.2 показана другая многослойная конструкция опорного элемента 1. Он снова состоит из лежащего снаружи опорного металлического слоя 2, слоя 3 подшипникового металла, а также антифрикционного слоя 4.

При этом варианте выполнения между слоем 2 опорного металла и слоем 3 подшипникового металла расположен промежуточный слой 7, который может быть образован, например, как связующий слой. Такие связующие слои для подшипников скольжения уже известны из состояния техники, например они состоят из чистого алюминия, алюминиевых сплавов, в частности алюминиевого сплава со скандием и т.д., однако промежуточный слой 7 может быть образован как диффузионный запирающий слой, например, как перемычка из никеля, меди или серебра или т.п.

Само собой разумеется, можно располагать несколько этих промежуточных слоев 7, например, как связующих, так и диффузионных запирающих слоев.

При этом варианте исполнения антифрикционный слой 4 снова состоит из первого частичного слоя 5, а также второго частичного слоя 6, причем как первый частичный слой 5, так и второй частичный слой 6, состоят из нескольких отдельных слоев, как это уже было изложено выше, так что в отдельности на этом больше не останавливаемся для предотвращения излишних повторений.

При всех вариантах выполнения изобретения, разумеется, между антифрикционным слоем 4 и слоем 3 подшипникового металла могут быть снова расположены также не представленные здесь промежуточные слои, например связующие слои и/или диффузионные запирающие слои.

Также между слоями первого частичного слоя 5 и/или второго частичного слоя 6 по меньшей мере в частичной области может быть образован слой промотора адгезии, как это уже было изложено выше.

Как слои промоторов адгезии, например, могут использоваться грунтовочные покрытия.

Первый частичный слой 5 может иметь толщину слоя, выбранную из диапазона с нижней границей 3 мкм и верхней границей 20 мкм.

Так же второй частичный слой 6 может иметь толщину слоя, выбранную из диапазона с нижней границей 3 мкм и верхней границей 20 мкм.

Отдельные слои первого частичного слоя 5 и соответственно второго частичного слоя 6 могут иметь толщину слоя, выбранную из диапазона с нижней границей 3 мкм и верхней границей 10 мкм.

Как это уже изложено выше, в пределах этих отдельных слоев первого частичного слоя 5 и соответственно второго частичного слоя 6 можно ступенчато изменять концентрацию твердого смазочного материала, и соответственно твердых частиц, и соответственно волокон. Однако вместо ступенчатого изменения возможно, чтобы это изменение концентраций шло непрерывно от исходных так, чтобы в пределах первого частичного слоя 5 и/или второго частичного слоя 6 не были больше различимы никакие дискретные отдельные слои.

Заметим в дальнейшем, что не настоятельно требуется, чтобы концентрации изменялись как в первом частичном слое 5, так и во втором частичном слое 6, а что имеются варианты выполнения, при которых такое изменение концентрации происходит либо в первом частичном слое 5, либо во втором частичном слое 6.

Также возможно, чтобы в пределах одного из частичных слоев 5, 6 изменялась только концентрация твердого смазочного материала, или только концентрация твердых частиц, или только концентрация волокон.

В пределах частичных слоев 5, 6 возможны изменения концентрации для твердого материала и соответственно твердых материалов, выбранные из диапазона с нижней границей 5%, в частности 10%, например 15%, и верхней границей 50%, в частности 40%, например 30%, и для твердого смазочного материала и соответственно твердых смазочных материалов, выбранные соответственно из диапазона с нижней границей 5%, в частности 20%, например 30%, и верхней границей 70%, в частности 60%, например 50%. Для волокон в пределах этих слоев возможны изменения концентрации, которые выбраны из диапазона с нижней границей 0,5%, в частности 5%, например 10%, и верхней границей 20%, в частности 17%, например 15%.

Изменения концентрации могут быть проведены, например, 5%- или 10% - шагами.

Далее возможно, что при вариантах выполнения, при которых в пределах первого частичного слоя 5 и/или второго частичного слоя 6 расположены несколько твердых смазочных материалов или твердых частиц и/или волокон, что изменение концентрации относится только к отдельному и соответственно не к общему количеству разных твердых смазочных материалов, и/или твердых частиц, и/или волокон.

В дальнейшем представлены несколько примеров соответствующих изобретению антифрикционных слоев 4 опорного элемента.

Пример 1:

Первый частичный слой 5 состоит из полиамида, который содержит нитрид бора или соответственно карбид кремния как твердые частицы в доле от 24 до 28 вес.%. Для дальнейшего упрочнения и для повышения теплопроводности содержатся металлические волокна в доле, выбранной в области 10 вес.%. Дополнительно этот первый частичный слой 5 содержит твердые смазочные материалы в количестве до 10 вес.%, причем они состоят из MoS2 или графита.

Второй частичный слой 6 состоит из полиамид-имида с более высокой долей твердых смазочных материалов, в частности MoS2 и/или графита, причем эта более высокая доля составляет до 20 вес.%. В этом слое не содержится никаких металлических волокон.

Пример 2:

Нижний частичный слой состоит из эпоксидной смолы с 25% карбида кремния для упрочнения слоя и 5% твердого смазочного материала, в частности MoS2, h-BN, или TiO2.

Второй частичный слой 6 состоит также из эпоксидной смолы с примерно 10% карбида кремния и 50%-долей твердых смазочных материалов, в частности MoS2 и/или графита.

Пример 3:

В этом примере частичный слой 5 состоит из отдельного нижнего слоя, который расположен в области слоя подшипникового металла, а также расположенного поверх него второго отдельного слоя. Первый отдельный слой состоит из полиамид-имида с твердыми частицами в форме Si3N4, SiC и WC в доле 15%. В этом первом отдельном слое частичного слоя 5 не содержится никаких твердых смазочных материалов.

Второй отдельный слой, который расположен смежно со вторым частичным слоем 6, состоит также из полиамид-имидной смолы с упрочняющими частицами, в частности твердыми частицами, такими как, например, Si3N4, SiC и WC, в доле 20%, а также с 10% твердого смазочного материала, в частности MoS2 и/или h-BN.

Второй частичный слой 6 содержит основу на базе полиамид-имидной смолы с 20% твердого смазочного материала в форме MoS2 и/или графита.

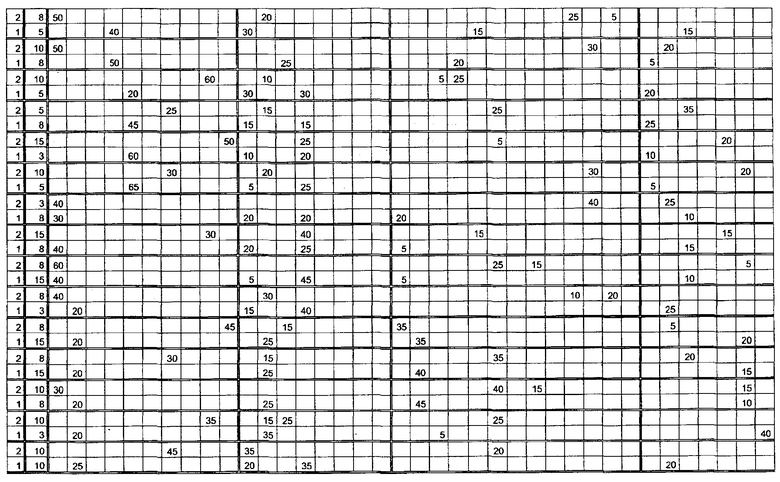

Следующие примеры указаны в таблице в дополнении. При этом "1" относится к первому частичному слою 5 и "2" ко второму частичному слою 6, причем для каждого примера соответственно указаны первый и второй частичные слои 5, 6. Все технические данные для состава нужно понимать в вес.%.

Нужно отметить, что приведенные примеры не оказывают ограничивающее влияние на объем защиты, а изобретение распространяется на все возможные комбинации, которые возможны в рамках формулы изобретения.

Все технические данные к диапазонам значений в реальном описании нужно понимать так, что они охватывают любые и все подобласти из этого диапазона, например технические данные от 1 до 10 нужно понимать так, что охвачены все подобласти, начиная от нижней границы 1 и до верхней границы 10, т.е. все подобласти начинаются с нижней границы 1 или больше и кончаются при верхней границе 10 или меньше, например от 1 до 1,7, или от 3,2 до 8,1, или от 5,5 до 10.

Примеры изготовления показывают возможные варианты выполнения антифрикционного слоя 4 и соответственно опорного элемента 1, причем на этом месте отмечено, что изобретение не ограничено специально представленными вариантами его выполнения, а скорее возможны также различные взаимные комбинации отдельных вариантов выполнения, и эта возможность изменений на основе указаний к техническому действию согласно данному изобретению лежит в мастерстве действующего в этой технической области специалиста. Все мыслимые варианты изготовления, которые возможны комбинациями отдельных деталей представленного и описанного варианта выполнения, также охвачены объемом защиты.

Для порядка в заключение нужно отметить, что для лучшего понимания структуры опорного элемента 1 он и соответственно его составные части представлялись частично не в масштабе, и/или увеличено, и/или уменьшено.

Лежащая в основе независимых изобретательских решений задача может быть взята из описания.

Прежде всего, отдельные показанные на фиг.1 и 2 конструкции могут образовывать предмет независимых, соответствующих изобретению решений. Соответствующие изобретению задачи и решения можно получить из подробных описаний этих чертежей.

Перечень основных обозначений:

1 - опорный элемент

2 - опорный металлический слой

3 - слой подшипникового металла

4 - антифрикционный слой

5 - частичный слой

6 - частичный слой

7 - промежуточный слой

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2329415C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2009 |

|

RU2521854C2 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| САМОСМАЗЫВАЮЩЕЕСЯ ЭЛЕКТРОЛИТИЧЕСКИ ОСАЖДЕННОЕ ФОСФАТИРУЮЩЕЕ ПОКРЫТИЕ | 2017 |

|

RU2702521C1 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| СРЕДСТВО ДЛЯ ФОРМИРОВАНИЯ ПЛЁНКИ ТВЁРДОСМАЗОЧНОГО ПОКРЫТИЯ, НЕФТЕГАЗОПРОМЫСЛОВЫЕ ТРУБЫ, РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ | 2022 |

|

RU2837894C2 |

| СПЛАВ СПЕЦИАЛЬНОЙ ЛАТУНИ И ПРОДУКТ ИЗ ЭТОГО СПЛАВА | 2015 |

|

RU2717432C2 |

Изобретение относится к антифрикционному слою для опорного элемента. Предложен антифрикционный слой (4) для опорного элемента (1), в частности подшипника скольжения, из синтетического полимерного слоя, в частности смоляного или, соответственно, лакового слоя. Полимерный слой состоит из одного первого частичного слоя (5) и одного второго частичного слоя (6). Слой (5) состоит из первого полимера, а слой (6), который прилегает к укрепленному конструктивному элементу, состоит из второго, отличающегося от первого, полимера. Слой (6) содержит, по меньшей мере, один твердый смазочный материал в количестве от 15 до 50 вес.%. Слой (5) содержит, по меньшей мере, один твердый смазочный материал в количестве от 5 до 20 вес.%, при условии, что количество, по меньшей мере, одного твердого смазочного материала в слое (6) является большим, чем в слое (5). Также предложен опорный элемент (1), в частности подшипник скольжения, с опорным металлическим слоем (2), расположенным поверх него слоем (3) подшипникового металла, а также с расположенным поверх этого антифрикционным слоем (4). Причем в слое (4) слой (5) расположен между слоем (6) и слоем (3). Технический результат: усовершенствование антифрикционного слоя из синтетического полимерного слоя для опорного элемента таким образом, чтобы он выдержал повышенные нагрузки. 2 н. и 19 з.п. ф-лы, 2 ил., 1 табл.

1. Антифрикционный слой (4) для опорного элемента (1), в частности подшипника скольжения, из синтетического полимерного слоя, в частности смоляного или соответственно лакового слоя, где полимерный слой состоит из одного первого частичного слоя (5) и одного второго частичного слоя (6), и первый частичный слой (5) состоит из первого полимера, и второй частичный слой (6), который прилегает к укрепленному конструктивному элементу, состоит из второго, отличающегося от первого полимера, причем второй частичный слой (6) содержит, по меньшей мере, один твердый смазочный материал в количестве от 15 до 50 вес.%, отличающийся тем, что первый частичный слой (5) содержит, по меньшей мере, один твердый смазочный материал в количестве от 5 до 20 вес.%, при условии, что количество, по меньшей мере, одного твердого смазочного материала во втором частичном слое (6) является большим, чем в первом частичном слое (5).

2. Антифрикционный слой (4) по п.1, отличающийся тем, что первый частичный слой (5) является более твердым, чем второй частичный слой (6).

3. Антифрикционный слой (4) по п.2, отличающийся тем, что первый частичный слой (5) имеет твердость по Виккерсу, которая выбрана из диапазона с нижней границей HV2 35 и верхней границей HV2 60.

4. Антифрикционный слой (4) по п.2 или 3, отличающийся тем, что второй частичный слой (6) имеет твердость по Виккерсу, которая выбрана из диапазона с нижней границей HV2 25 и верхней границей HV2 45.

5. Антифрикционный слой (4) по п.1, отличающийся тем, что в первом частичном слое (5) содержится по меньшей мере один твердый материал.

6. Антифрикционный слой (4) по п.5, отличающийся тем, что количество по меньшей мере одного твердого материала в первом частичном слое (5) составляет от 5 до 50 вес.%.

7. Антифрикционный слой (4) по п.1, отличающийся тем, что во втором частичном слое (6) содержится твердый материал в количестве от 2 до 50 вес.%.

8. Антифрикционный слой (4) по п.5 или 7, отличающийся тем, что твердый материал выбран из группы, включающей CrO3, Fe3O4, PbO, ZnO, CdO, Al2O3, SiC, Si3N4, SiO2, MnO, Si3N4, глина, тальк, TiO2, силикаты алюминия, как например муллит, силикаты магния, как например амосит, антофиллит, хризотил, сфероидальньй углерод, карбиды, как например СаС2, Мо2С, WC, частицы металлов, как например Zn, Ag, Ba, Bi, бронза, Cd, Co, Cu, In, Pb, Sn, Tl, частицы сплава олова и свинца, частицы подшипникового металла на базе Pb или Sn, AlN, Fe3P, бориды металлов, как например Fe2B, Ni2B, FeB, BaSO4, сульфиды металлов, как например ZnS, Ag2S, CuS, FeS, FeS2, Sb2S3, PbS, Bi2S3, CdS, WS2, хлорированные гидрокарбонаты, фториды, как например CF2, фториды металлов, как например PbF3 фториды оксидов металлов, кросидолит, тремолит, молибден-тиокарбамат, силициды, тиофосфаты, как например тиофосфат цинка, а также смеси из этого.

9. Антифрикционный слой (4) по п.1, отличающийся тем,

что в первом и/или втором частичном слое (5, 6) содержатся волокна, в частности, неорганические, как например из стекла, углерода, асбеста, титаната калия, нитевидных монокристаллов, как например SiC, металлические волокна, например из Cu или стали, филаменты с сердцевиной из твердого сплава, а также смеси из этого.

10. Антифрикционный слой (4) по п.9, отличающийся тем, что волокна в первом частичном слое (5) содержатся в количестве от 5 до 20 вес.%.

11. Антифрикционный слой (4) по п.9, отличающийся тем, что волокна во втором частичном слое (6) содержатся в количестве от 0,05 до 10 вес.%.

12. Антифрикционный слой (4) по п.1, отличающийся тем, что, по меньшей мере, один твердый смазочный материал выбран из группы, состоящей из MoS2, h-BN, WS2, графита, политетрафторэтилена, Pb, Pb-Sn-сплавов, CF2, PbF2, а также их смесей.

13. Антифрикционный слой (4) по п.1, отличающийся тем, что полимер первого и/или второго частичного слоя (5, 6) выбран из группы, состоящей из политетрафторэтилена, фторсодержащих смол, как например перфторалкокси-сополимеры, полифторалкокси-политетрафторэтилен-сополимеры, этилен-тетрафторэтилен, полихлортрифторэтилен, фторированные этилен-пропилен сополимеры, поливинилфторид, поливинилиденфторид, чередующихся сополимеров, статистических сополимеров, как например перфторэтиленпропилен, полиэфиримидов, бисмалеимидов, полиимидных смол, как например карборанимиды, ароматических полиимидных смол, не содержащих водород полиимидных смол, поли-триазо-пиромеллитимидов, полиамидимидов, в частности ароматических полиарилэфиримидов, модифицированных при известных условиях изоцианатами, полиэфиримидов, модифицированных при известных условиях изоцианитами, эпоксидных смол, эфиров эпоксидных смол, фенольных смол, полиамида 6, полиамида 66, полиоксиметилена, силиконов, полиарилэфиров, полиарилкетонов, полиарилэфиркетонов, полиарилэфир-эфиркетонов, полиэфир-эфиркетонов, полиэфиркетонов, поливинилидендифторидов, полиэтиленсульфидов, аллиленсульфидов, поли-триазо-полиэфиримидов, полиарилсульфидов, полифениленсульфидов, полисульфонов, полиарилсульфонов, полиарилоксидов, пирометиллитимидов, поливиниленсульфидов, полиэфирсульфонов, полиарилсульфидов, нитрильного каучука, фторкаучуков, а также их смесей и их сополимеров.

14. Антифрикционный слой (4) по п.5, отличающийся тем, что количество твердого материала в первом частичном слое (5) уменьшается по направлению ко второму частичному слою (6).

15. Антифрикционный слой (4) по п.1, отличающийся тем, что количество твердого смазочного материала в первом частичном слое (5) возрастает по направлению ко второму частичному слою (6).

16. Антифрикционный слой (4) по п.7, отличающийся тем, что количество твердого материала во втором частичном слое (6) возрастает по направлению к первому частичному слою (5).

17. Антифрикционный слой (4) по п.1, отличающийся тем, что количество твердого смазочного материала во втором частичном слое (6) уменьшается по направлению к первому частичному слою (5).

18. Антифрикционный слой (4) по п.1, отличающийся тем, что первый частичный слой (5) состоит из нескольких отдельных слоев разного состава.

19. Антифрикционный слой (4) по п.1, отличающийся тем, что второй частичный слой (6) состоит из нескольких отдельных слоев разного состава.

20. Антифрикционный слой (4) по пп.1 или 18, или 19, отличающийся тем, что между частичными слоями (5, 6) и соответственно между, по меньшей мере, двумя отдельными слоями частичных слоев (5, 6) расположен промотор адгезии.

21. Опорный элемент (1), в частности подшипник скольжения, с опорным металлическим слоем (2), расположенным поверх него слоем (3) подшипникового металла, а также с расположенным поверх этого антифрикционным слоем (4), отличающийся тем, что антифрикционный слой (4) образован согласно одному из предыдущих пп.1-20, причем первый частичный слой (5) расположен между вторым частичным слоем (6) и слоем (3) подшипникового металла.

| US 2003185474 A1, 02.10.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА С ДУГООБРАЗНЫМИ ВКЛАДЫШАМИ | 1997 |

|

RU2202716C2 |

| US 2006029795 A1, 09.02.2006 | |||

| US 5573846 A, 12.11.1996 | |||

| US 6726994 B1, 27.04.2004 | |||

| Способ получения самосмазывающегося теплостойкого материала | 1974 |

|

SU553124A1 |

| Детектор нейтронов | 1984 |

|

SU1236914A1 |

Авторы

Даты

2009-07-10—Публикация

2007-08-01—Подача