Изобретение может быть использовано в металлургической промышленности, например, для сушки и нагрева сталеразливочных ковшей.

Известно многоствольное эжекторное горелочное устройство для сжигания природного газа ОАО "СЕВЕРСТАЛЬ", (г.Череповец), которое много лет успешно работает на этом предприятии [1]. К настоящему времени данное горелочное устройство наработало около 14000 часов без замечаний и ремонта. Горелочное устройство ОАО "СЕВЕРСТАЛЬ" представляет собой многоствольный газовоздушный эжектор и включает в себя форсунки для подачи природного газа, камеру смешения, входной и выходной диффузоры, кольцевой блок дополнительного подвода окислителя - воздуха и/или технического кислорода, стабилизатора пламени. Конструкция этого эжекторного горелочного устройства принимается в качестве прототипа.

Работает горелочное устройство-прототип следующим образом.

Сначала с помощью регулирующей и запорной арматуры на входе подводящего газопровода к горелочному устройству задается требуемое давление природного газа (примерно, 0,2 МПа), при котором обеспечивается истечение газа со звуковой (или небольшой сверхзвуковой) скоростью в камеру смешения. При таком истечении струй во входном сечении этой камеры устанавливается статическое давление меньше полного давления внешней среды. Под действием разности давлений атмосферный воздух поступает во входной диффузор и далее в камеру смешения. В этой камере происходит его турбулентное смешение со струями природного газа и образование гомогенной горючей газовоздушной смеси (стехиометрического или иного потребного состава). Полученная смесь через выходной диффузор, обтекая стабилизатор пламени, истекает в конкретный рабочий объем, где и сгорает в виде турбулентного факела пламени. С помощью теплоты, дозируемой по количеству и времени, которая образуется при горении этого факела, производится сушка и/или нагрев сталеразливочного ковша. Как показали прямые промышленные натурные эксперименты, на горелочном устройстве-прототипе стабильно достигается диапазон регулирования горелки по тепловой мощности от Qн=1 МВт до Qк=4 МВт, т.е. коэффициент регулирования n=Qк/Qн=4.

Однако в настоящее время в связи с постоянно изменяющими требованиями промышленных предприятий от газовых горелок требуется более глубокий диапазон регулирования порядка n=8...10, при этом располагаемое полное давление в подводящих цеховых газопроводах на предприятиях не является большим, т.е. 0,2 МПа.

Технический результат настоящего изобретения состоит в расширении диапазона регулирования газовой горелки по температуре турбулентного факела пламени и струи продуктов его сгорания за счет смешения их с балластным воздухом, подаваемым по наружному воздушному кольцевому эжектору.

Для достижения указанного технического результата в газовой горелке, состоящей из внутреннего газовоздушного эжектора с коллектором, форсунками для подачи природного газа в камеру смешения и входным и выходным диффузором с размещенным в нем стабилизатором пламени, согласно изобретению коаксиально внутреннему эжектору расположен наружный кольцевой воздушный эжектор с коллектором и форсунками для подачи высоконапорного воздуха и входным и выходным диффузором, а стабилизатор пламени и крепящие его стойки, а также наружная и внутренняя поверхности выходного диффузора газовоздушного эжектора на длине L=Da, где Da - диаметр выходного сечения диффузора, подвергнуты плазменному напылению тугоплавким материалам, например оксидом алюминия.

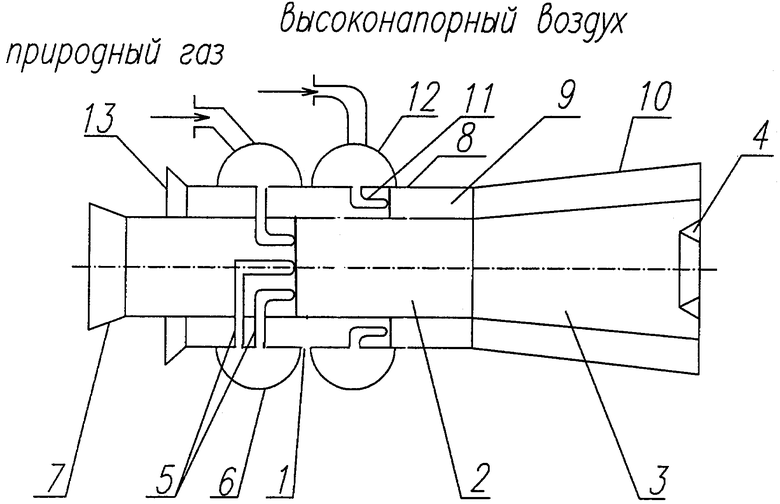

На чертеже представлен продольный разрез газовой горелки.

Горелка содержит внутренний газовоздушный эжектор 1 с коллектором 6, форсунками 5 для подачи природного газа в камеру 2 смешения и входным 7 и выходным 3 диффузором с размещенным в нем стабилизатором 4 пламени. Коаксиально внутреннему эжектору 1 расположен наружный кольцевой воздушный эжектор 8 с коллектором 12 и форсунками 11 для подачи высоконапорного воздуха и входным 13 и выходным 10 диффузором.

При работе газовой горелки, смонтированной на крышке сталеразливочного ковша, после подачи природного газа заданного давления в коллектор 6 и форсунки 5 газовоздушного эжектора 1, из форсунок 5 начинают истекать со звуковой скоростью в камеру 2 смешения турбулентные струи. При этом во входном сечении камеры 2 смешения устанавливается статическое давление, меньшее полного давления внешней среды. Под действием разности давлений атмосферный воздух поступает во входной диффузор 7 и далее в камеру 2 смешения, где и происходит его смешение со струями природного газа и образование гомогенной горючей смеси. Полученная горючая газовоздушная смесь через выходной диффузор 3, обтекая стабилизатор 4 пламени, истекает в рабочий объем, например, сталеразливочного ковша, где после поджига сгорает в виде турбулентного факела пламени. Далее одновременно с подачей природного газа в газовоздушный эжектор начинает подаваться небольшой расход высоконапорного воздуха (скажем, 0,3 кг/с) в коллектор 12 и форсунки 11 наружного кольцевого воздушного эжектора 8. Истекающие из форсунок 11 со звуковой скоростью воздушные струи создают на входе кольцевой камеры 9 смешения кольцевого эжектора 8 статическое давление, меньшее полного внешней среды, т.е. атмосферного давления. Под действием разности давлений атмосферный воздух поступает во входной диффузор 13 кольцевого эжектора 8 и далее в камеру 9 смешения, где и происходит его смешение со струями высоконапорного воздуха. Образовавшийся кольцевой воздушный поток через кольцевой выходной диффузор 10 истекает наружу и образует вместе с турбулентным факелом коаксиальную высокотемпературную газовую струю в объеме, например, сталеразливочного ковша. Необходимо отметить, что перед нанесением тугоплавкого покрытия стабилизатора 4 пламени, его стойки, а также часть наружной и внутренней поверхности диффузора 1 газовой горелки необходимо подвергнуть пескоструйной обработке в специальной камере. После этой операции в другой, а именно камере плазменного напыления, на отпескоструенные узлы и поверхности газовой горелки наносят тугоплавкое покрытие - слой оксида алюминия с помощью аргоно-водородной плазмы (соотношение газов по объему соответственно 1:3, импульсное напряжение поджига дуги этой плазмы Uдуги≈30 кВ). При реализации этого процесса температура аргоно-водородной плазмы Тпл≈2500К, температура плавления частиц оксида алюминия Токсид≈2303К, среднесчетный размер частиц оксида алюминия в спектре равен 50 микрометров, толщина напыляемого слоя тугоплавкого покрытия равна 0,2...0,3 мм.

Предлагаемая конструкция газовой горелки, управляемая по расходу природного газа и по расходу кольцевого воздушного балластного потока, позволяет вырабатывать требуемую тепловую мощность и получать высокотемпературную газовую струю заданной температуры. С помощью последней возможно обеспечить требуемый коэффициент регулирования и заданный темп сушки и нагрева технологического оборудования, например сталеразливочного ковша.

Источник информации

1. Патент RU 2116567, 27.07.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТВОЛЬНОЕ ЭЖЕКТОРНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2116567C1 |

| СПОСОБ СУШКИ И НАГРЕВА МНОГОСЛОЙНОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1998 |

|

RU2138365C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ ИНЖЕКЦИОННАЯ | 2002 |

|

RU2215938C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| ПРЕДПУСКОВОЙ ПОДОГРЕВАТЕЛЬ НА ГАЗОВОМ ТОПЛИВЕ | 1997 |

|

RU2138676C1 |

| Многогорелочная закрытая факельная установка, способ сжигания газа на этой установке и устройство горелки многогорелочной закрытой факельной установки | 2023 |

|

RU2817903C1 |

| ГОРЕЛКА ФАКЕЛЬНАЯ | 2015 |

|

RU2619666C2 |

Изобретение может быть использовано в металлургической промышленности, например, для сушки и нагрева сталеразливочных ковшей. Предлагаемая газовая горелка содержит внутренний газовоздушный эжектор с коллектором, форсунками для подачи природного газа, камерой смешения, входным и выходным диффузорами, стабилизатором пламени, при этом горелка выполнена в виде двух коаксиально расположенных эжекторов - внутреннего цилиндрического газовоздушного и наружного кольцевого воздушного. У внутреннего цилиндрического газовоздушного эжектора стабилизатор пламени и крепящие его стойки, а также наружная и внутренняя поверхности выходного диффузора на длине L=Da, где Da - диаметр выходного сечения диффузора, подвергнуты плазменному напылению тугоплавким материалом, например оксидом алюминия. 1 ил.

Газовая горелка, состоящая из внутреннего газовоздушного эжектора с коллектором, форсунками для подачи природного газа в камеру смешения и входным и выходным диффузором с размещенным в нем стабилизатором пламени, причем коаксиально внутреннему эжектору расположен наружный кольцевой воздушный эжектор с коллектором и форсунками для подачи высоконапорного воздуха и входным и выходным диффузором, а стабилизатор пламени и крепящие его стойки, а также наружная и внутренняя поверхности выходного диффузора газовоздушного эжектора на длине L=Da, где Da - диаметр выходного сечения диффузора, подвергнуты плазменному напылению тугоплавким материалом, например оксидом алюминия.

| МНОГОСТВОЛЬНОЕ ЭЖЕКТОРНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2116567C1 |

| DE 10019890 A1, 20.10.2001 | |||

| Устройство для сжигания отбросных газов | 1991 |

|

SU1796837A1 |

| Приспособление к газовой горелке для дополнительной подачи воздуха в зону горения | 1946 |

|

SU70016A2 |

| FR 2939092 A, 18.05.1990. | |||

Авторы

Даты

2008-03-20—Публикация

2006-06-27—Подача