Изобретение относится к комбинированным газожидкостным горелочным устройствам инжекционного типа для трубчатых печей в химической, нефтехимической и нефтяной промышленности. Может быть использовано в теплотехнических устройствах различного назначения других отраслей промышленности.

Известна газомазутная горелка, содержащая корпус с установленной по его оси мазутной форсункой, кольцевую газовую камеру, центральный с завихрителем и периферийный воздушные каналы, в том числе 3-й канал с завихрителем между центральным и периферийным каналами, при этом крутка воздуха в 3-м канале противоположна крутке воздуха в центральном канале. (А.с. SU №354223, F 23 D 17/00, от 20.01.1967 г.)

Недостатками данного изобретения являются:

1) невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что кольцевая газовая камера за счет лучевого теплообмена при прямом воздействии энергии излучения пламени горящего топлива нагревается до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, забивающей каналы и сопла, очистка которых возможна только при остановке работы печи и демонтаже горелки.

2) нерациональное использование двух воздушных потоков с противоположной круткой для смешения газа и воздуха и образования газовоздушной смеси. Это объясняется тем, что энергетические возможности двух потоков одинаковы, и при встречи они гасят друг друга, поэтому смешение может происходить только в зоне встречи и зона смешения не охватывает всего объема этих двух потоков.

Известна газомазутная горелка, содержащая корпус и воздушный патрубок с завихрителем, центральной паромазутной форсункой и шибером, регулятор расхода воздуха и кольцевой газовый коллектор с соплами, расположенными коаксиально оси горелки, смесители, которые закреплены непосредственно на соплах, причем отношение диаметра окружности, через которую проходят оси сопел, к калибру горелки составляет 0.7-0.8 (Патент RU №94025341 A1, F 23 D 17/00 от 06.07.1994).

Недостатками данного изобретения являются:

1) невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что кольцевая газовая камера за счет лучевого теплообмена при прямом воздействии энергии излучения пламени горящего топлива нагревается до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, забивающей каналы и сопла, очистка которых возможна только при остановке работы печи и демонтаже горелки;

2) нерационально организовано использование кинетической энергии паромазутной эмульсии, выбрасываемой из форсунки для смешивания с воздухом при образовании топливовоздушной смеси. Это объясняется следующим образом: поток воздуха из патрубка, закрученный завихрителем, отбрасывается центробежными силами к периферии, смешивается со струями газовоздушной смеси, но не встречается в полном объеме со струями паромазутной эмульсии из прямоточной форсунки на входе в амбразуру, когда скорости струй эмульсии и воздуха не снижены еще в диффузоре амбразуры и интенсивность процесса смешения могла бы быть больше. Встреча струй эмульсии с обратными потоками смеси воздуха и газа от периферии в центр происходит за счет разряжения в центре, но интенсивность процесса смешения будет в этом случае значительно ниже. Таким образом с воздухом смешивается весь газ и только часть эмульсии. Остальная часть эмульсии смешивается с обратными в центр потоками смеси, скорее всего горящими, это приводит к значительной неравномерности распределения топлива и воздуха и поля температур по всему объему факела, что вызывает рост содержания СО и NOx в продуктах сгорания;

3) интенсивность процесса смешения воздуха с топливом низка, это объясняется следующим образом: поскольку горелка крепится на обшивке печи непосредственно перед амбразурой, то роль камеры смешения выполняет диффузорная часть амбразуры, в этом случае скорости потоков газа, воздуха и паромазутной эмульсии падают, интенсивность процесса смешивания и образования топливовоздушной смеси снижается, процесс образования полноценной смеси затягивается во времени, происходит ее воспламенение в то время, когда неравномерность концентрации воздуха и топлива по объему факела еще велика, что приводит к значительной неравномерности поля температур и в конечном итоге к увеличению концентрации СО и NOx в продуктах сгорания.

Наиболее близкой по технической сущности и достигаемым техническим результатам к заявляемому изобретению является горелка ГП-2 (ТУ-26-02-68-78 каталог: "Горелки для трубчатых печей", ЦИНТИХИМНЕФТЕМАШ, Москва 1985 г.), содержащая корпус с веерной заслонкой, коаксиальный к нему кольцевой газовый коллектор с двумя рядами сопел, коаксиальных оси горелки, воздуховод с установленным внутри него завихрителем и заслонкой, трубопровод подвода газа и паромазутную прямоточную форсунку по центру воздуховода.

Недостатками данного изобретения являются:

1) невозможность использования в качестве топлива теплонеустойчивых природных газов. Объясняется это тем, что газовый коллектор за счет лучевого теплообмена при прямом воздействии энергии излучения пламени горящего топлива нагревается до температуры пиролиза газа и выше, при этом происходит нагрев и разложение теплонеустойчивого газа с образованием сажи, забивающей каналы и сопла, очистка которых возможна только при остановке работы печи и демонтаже горелки;

2) нерационально организовано использование кинетической энергии паромазутной эмульсии, выбрасываемой из форсунки для смешивания с воздухом при образовании топливовоздушной смеси. Это объясняется следующим образом: поток воздуха из патрубка, закрученный завихрителем, отбрасывается центробежными силами к периферии, смешивается со струями газа из сопел, но не встречается в полном объеме со струями паромазутной эмульсии из форсунки на входе в амбразуру, когда скорости струй эмульсии и воздуха не снижены еще в диффузоре амбразуры и интенсивность процесса смешения могла бы быть больше. Встреча струй эмульсии с обратными потоками смеси воздуха и газа от периферии в центр происходит за счет разряжения в центре, но интенсивность процесса смешения будет в этом случае значительно ниже. Таким образом с воздухом смешивается весь газ и только часть эмульсии. Остальная часть эмульсии смешивается с обратными в центр потоками смеси, скорее всего горящими, это приводит к значительной неравномерности распределения топлива и воздуха и поля температур по всему объему факела, что вызывает рост содержания СО и NOx в продуктах сгорания;

3) интенсивность процесса смешения воздуха с топливом низка, это объясняется следующим образом: поскольку горелка крепится на обшивке печи непосредственно перед амбразурой, то роль камеры смешения выполняет диффузорная часть амбразуры, в этом случае скорости потоков газа, воздуха и паромазутной эмульсии падают, интенсивность процесса смешивания и образования топливовоздушной смеси снижается, процесс образования полноценой смеси затягивается во времени, происходит ее воспламенение в то время, когда неравномерность концентрации воздуха и топлива по объему факела еще велика, что приводит к значительной неравномерности поля температур и в конечном итоге к увеличению концентрации СО и NOx в продуктах сгорания.

Технической задачей данного изобретения является создание горелки печной двухтопливной, конструкция которой позволяет использовать в качестве топлива, наряду с жидким, теплонеустойчивый природный газ, повысить интенсивность смешения топлива и воздуха, обеспечить возможность образования гомогенной топливовоздушной смеси, настраивать горелку на необходимый режим при изменении нагрузки по топливу, повысить качество сгорания топлива и снизить содержание СО и NOx в продуктах сгорания, а также регулировать длину факела пламени, замену и очистку сопел без остановки работы печи.

Поставленная задача по горелке печной двухтопливной решается тем, что горелка включает: корпус с веерной заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сменных сопел, трубопровод подвода газа, воздуховод, образованный центральным каналом газового коллектора с управляемым завихрителем в нем и жидкостной форсункой, причем форсунка выполнена вихревого распыления мазута паром, с возможностью осевого перемещения ее и с направлением вращения конуса распыла паромазутной эмульсии из форсунки обратно направлению вращения воздушного потока за управляемым завихрителем, а сама горелка дополнительно включает эжекторный насадок на выходе форсунки, камеру смешения, образованную в полости цилиндрической трубы, установленной на радиальных штифтах коаксиально внутри проставки, имеющей поворотную заслонку, а также защитный экран, установленный с осевым зазором перед коллектором и радиальным зазором с корпусом, диафрагму, выполненную заодно с торцом коллектора, имеющую радиальный зазор с корпусом, кроме того, каналы сопел направлены под углом 10÷20° к оси камеры смешения.

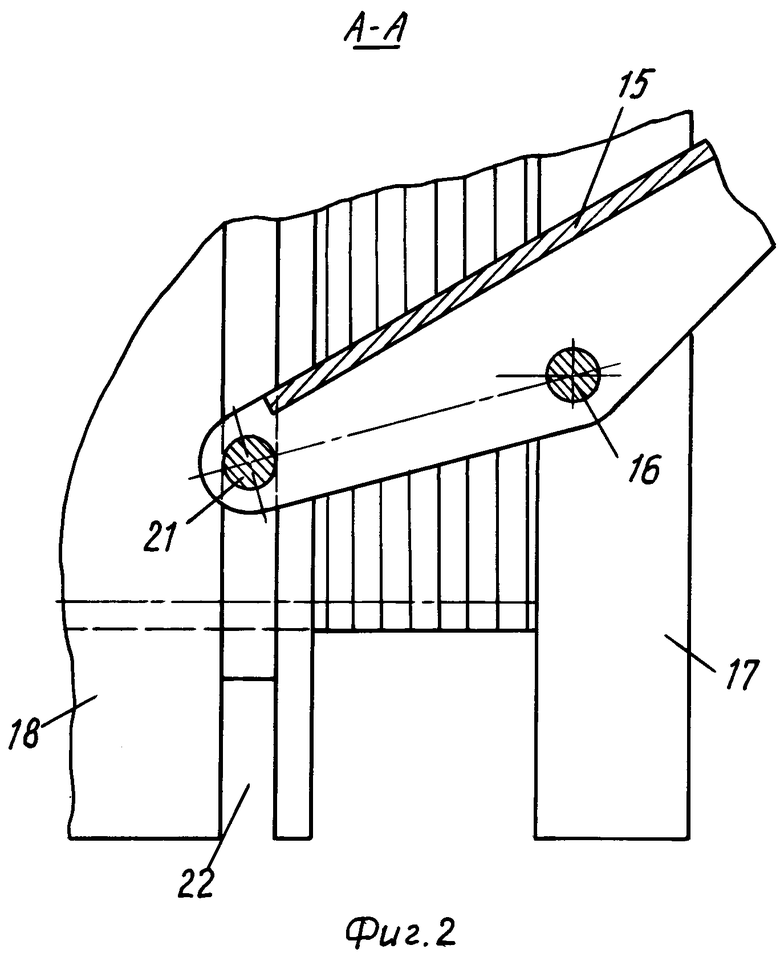

Изобретение поясняется чертежами: фиг.1 - общий вид горелки печной, фиг.2 - сечение А-А, перпендикулярное оси поворотной лопатки управляемого завихрителя.

Горелка печная двухтопливная содержит корпус 1 с веерной заслонкой 2, коаксиальный корпусу 1 кольцевой газовый коллектор 3, управляемый завихритель 4, трубопровод подвода газа 5, воздуховод 6, образованный центральным каналом газового коллектора 7, и жидкостную форсунку 8 вихревого распыления мазута паром.

В кольцевом газовом коллекторе 3 установлены сменные сопла 9 с перфорированными стенками, каналы 10 которых направлены под углом α=10÷20° к оси горелки. Перед газовым коллектором 3 с осевым зазором S1 на дистанционных распорках 11 свободно с учетом возможности теплового расширения установлен защитный экран 12. Каналы 10 сменных сопел 9 направлены в отверстия 13 защитного экрана 12. Заодно с торцом газового коллектора 3 изготовлена диафрагма 14. Между корпусом 1 и наружным диаметром диафрагмы 14 имеется радиальный зазор S2. Между корпусом 1 и наружным диаметром защитного экрана 12 имеется радиальный зазор S3. Между коллектором 3 и корпусом 1 имеется радиальный зазор S0.

Управляемый завихритель 4 включает в себя поворотные лопатки 15 на радиальных осях 16, в свою очередь неподвижно закрепленных в полой оси 17, ввернутой на резьбе в центральной резьбовой втулке 18 веерной заслонки 2. Полая ось 17 зафиксирована в резьбовой втулке 18 контргайкой 19. Для вращения оси 18 на ней имеются торцевые пазы 20. На передней кромке лопатки 15 закреплен цилиндрический поводок 21, сопрягаемый с кольцевой проточкой 22 центральной резьбовой втулки 18 веерной заслонки 2. Сменные сопла 9 установлены в соосных проточках газового коллектора 3 и закреплены пробками 23. Уплотнение сопла 9 осуществляется с помощью уплотнительных колец 24, 25. Для обеспечения надежной работы уплотнений 25 между торцом сопла 9 и пробкой 23 вводятся упругие элементы 26. Угловое положение сопла 9 относительно его оси фиксируется специальными приспособлениями типа шип-паз, которые на чертеже условно не показаны. С помощью цанговой втулки 27 установлена форсунка 8. Цанговая втулка 27 имеет возможность вращаться в оси 17 и закреплена от осевого перемещения. Цанги 28 при вращении гайки 29 сжимаются и фиксируют форсунку 8 в необходимом осевом положении. На выходе форсунки 8 установлен эжекторный насадок 30, закрепленный на цанговой втулке 27. Между фронтальной обшивкой 31 амбразуры 32 и корпусом 1 установлена цилиндрическая проставка 33, внутри проставки 33 с радиальным зазором S4 на радиальных штифтах 34 установлена коаксиальная проставке 33 защитная труба 35 с возможностью свободного теплового расширения. На проставке 33 имеется гнездо 36 для установки запального устройства и поворотная заслонка 37. Имеется смотровой глазок, установленный так же, как и гнездо 36, условно на фиг.1 не показан. Внутренняя полость трубы 35 образует камеру смешения 38. Горелка печная двухтопливная крепится к фронтальной обшивке 31 амбразуры 32 печи с помощью лапок 39, болтов 40 и гаек 41.

Горелка печная двухтопливная работает следующим образом: воздух за счет эжектирующего действия газовых струй из каналов 10 сопел 9, паромазутных струй из форсунки 8, разряжения в печи поступает в горелку через веерную заслонку 2, далее часть воздуха поступает в зазор S0 между корпусом 1 и коллектором 3, другая часть воздуха через воздуховод 6 поступает в камеру смешения 38, при этом поток воздуха в воздуховоде 6 закручивается управляемым завихрителем 4, и часть его центробежными силами отбрасывается к периферии камеры смешения 38, где по пути интенсивно перемешивается с газом, при встрече струй газа с вращающимся потоком воздуха. Другая часть вращающегося потока засасывается в эжекторный насадок 30, поскольку разряжение, создаваемое между форсункой 8 и насадком 30 струей паромазутной эмульсии из форсунки 8, значительно превышает разряжение, создаваемое в центре вращающегося потока воздуха центробежными силами, за счет того, что кинетическая энергия струи эмульсии больше энергии потока воздуха. Это подтверждается сведениями из существующей практики: на разгон воздушного потока затрачивается перепад давления, равный не более 100 Па, на разгон пара - 0.6 МПа, на разгон мазута - 0.5 МПа. Расход весовой воздуха может быть больше расхода мазута, примерно, в 10 раз, но скорость паромазутной эмульсии в 10 и более раз больше скорости воздуха, и поэтому, учитывая, что в формулу расчета кинетической энергии скорость входит в квадрате, можно сделать вывод, что кинетическая энергия струи эмульсии заведомо больше кинетической энергии потока воздуха. Направление вращения конуса распыла эмульсии обратно направлению вращения воздушного потока после завихрителя 4. При встрече воздушного потока и конуса распыла эмульсии они за счет встречного движения интенсивно перемешиваются в ограниченном насадком 30 пространстве. Кинетическая энергия эмульсии больше кинетической энергии воздушного потока, поэтому смесь после смешения увлекается во вращение в том же направлении, что и эмульсия до смешения. Вращающийся поток воздуха встречается с газовыми струями из каналов 10 сопел 9. Направления движения газа и воздуха взаимно перпендикулярны, смешение происходит в отличие от аналогов и прототипов в ограниченном пространстве на периферии камеры смешения 38, с большими скоростями движения и поэтому процесс осуществляется с большой интенсивностью. Скорость вращения получившейся газовоздушной смеси меньше, чем скорость вращения воздуха до смешения, поэтому в середину камеры смешения 38, где давление меньше за счет центробежного эффекта, чем на периферии, начинаются обратные потоки смеси, преодолевающие центробежные силы, что способствует еще лучшему перемешиванию компонентов. Направление струй газа под углом 10÷20° к оси камеры смешения 38 способствует перемещениям обратных вращающихся потоков газовоздушной смеси к центру камеры смешения 38, где они встречаются с вращающимся в противоположном направлении потоком смеси эмульсии и воздуха из насадка 30. Происходит окончательное смешивание газа, мазута и воздуха и образование в достаточной степени полноценной топливовоздушной смеси, что является основным условием снижения содержания СО и NOx в продуктах сгорания. Смешивание эмульсии с газом и воздухом производится в два этапа: предварительно с воздухом в эжекторном насадке 30 и окончательно с газовоздушным потоком в камере смешения 38. Это необходимо для того, чтобы успеть использовать в камере смешения 38 в процессе смешения всех компонентов всю кинетическую энергию эмульсии, значительно превышающую кинетические энергии остальных компонентов. Для обеспечения этого процесса длина В камеры смешения 38 выбирается равной 1.5÷2 диаметра Дк.с. камеры смешения 38. Перемешивание компонентов происходит при их встречном или перпендикулярном относительных перемещениях, причем траектории перемещения двух компонентов из трех имеют направление, близкое к перпендикулярному оси камеры смешения 38, поэтому принята длина В≥1.5 Дк.с в отличие от длины камеры смешения известных в практике инжекторных горелок (В=5÷10 Дк.с), где смешение осуществляется путем массообмена спутных турбулентных струй компонентов. Угол наклона струй газа к оси камеры смешения 38 задается исходя из того, что чем короче камера смешения 38, тем больше угол. Величина Дк.с выбирается такой, чтобы фронт пламени держался за камерой смешения 38 в диффузорной части амбразуры 32 и не допускался проскок пламени. Это возможно тогда, когда осевая скорость смеси намного превышает скорость распостранения пламени, потому величина Дк.с камеры смешения рассчитывается из этих условий. Все три компонента до смешения и смесь после смешения имеют осевую составляющую скорости, вследствие этого смесь выбрасывается в амбразуру 32 печи. Качество смешивания топливовоздушной смеси по равномерности распределения компонентов высокое. Часть воздуха, поступающая через веерную заслонку 2 по зазорам S0, S1, S2, S3, S4, подается в амбразуру 32, где встречается с топливовоздушной смесью, и происходит дополнительное смешивание вторичного воздуха с топливовоздушной смесью. Кроме того, вторичный воздух защищает стенки амбразуры 32 от воздействия факела пламени. Вторичный воздух, протекая по зазору S0, дросселируется из зазора S2 в зазор S3, эжектирует по зазору S1 воздух из потока в воздуховоде 6, вращающегося после завихрителя 4, часть которого под действием центробежных сил движется по зазору S1 к периферии, тем самым усиливая эжектирующий эффект. Таким образом газовый коллектор 3 обтекается и охлаждается со всех сторон воздухом, а изнутри газом. Кроме того, коллектор 3 защищен защитным экраном 12 от прямого воздействия энергии излучения горящего факела пламени, что создает ему надежную тепловую защиту от лучистого теплообмена и позволяет использовать в качестве топлива теплонеустойчивые природные газы. Струи газа из каналов 10 сопел 9, вытекающие через отверстия 13 в защитном экране 12, подсасывают окружающий воздух, тем самым интенсивно охлаждая головки сопел 9. Воздух, истекающий из зазора S3 и протекающий по зазору S4 между защитной трубой 35 и проставкой 33, охлаждает трубу 35 и защищает проставку 33 от теплового воздействия со стороны горящего факела пламени. В случае значительного теплового воздействия со стороны горящего пламени конструкция горелки допускает возможность подачи дополнительного воздуха в зазор между защитной трубой 35 и проставкой 33 через поворотную заслонку 37. При вращении поворотной заслонки 37 меняется проходное сечение и меняется количество поступающего дополнительного воздуха в зазор S4.

При изменении нагрузки по газу и по жидкому топливу конструкцией горелки предусмотрена настройка на необходимый режим работы. Без демонтажа горелки и остановки работы печи можно произвести замену сменных сопел 9. Сменные сопла 9 подбираются по диаметру каналов 10 на необходимый расход газа. Можно установить величину закрутки завихрителя 4, изменяя угол поворота лопаток 15, вращая полую ось 17. При вворачивании или выворачивании оси 17 из резьбовой втулки 18 веерной заслонки 2 поводок 21 лопатки 15 во взаимодействии с кольцевой проточкой 22 втулки 18 поворачивает лопатки на необходимый угол, тем самым устанавливается величина крутки потока воздуха, а следовательно, и осевая скорость потока топливовоздушной смеси, поскольку расход воздуха в 10÷40 раз превышает расход топлива. Изменяя величину крутки, можно менять длину факела пламени, поскольку она напрямую зависит от величины осевой скорости, с которой смесь подается в амбразуру 32. Изменение расхода воздуха через горелку осуществляется с помощью веерной заслонки 2. Изменение положения в осевом направлении форсунки 8 достигается путем разжатия и сжатия цанг 28 гайкой 29. Настройка осевого положения форсунки 8 осуществляется для регулирования работы эжекторного насадка 30 при изменении расхода мазута. Настройка достигается изменением величины "X".

Практическим воплощением изобретения является горелка печная двухтопливная со следующими характеристиками:

1. Калибр горелки Dг 309 мм.

2. Соотношение между диаметром окружности, на которой расположены оси сопел горелки, и калибром dк/Dг 0,8.

3. Соотношение между длиной камеры смешения и ее диаметром В/Дк.с. 1.58.

4. Угол наклона каналов сопел к оси горелки 15°.

5. Номинальная тепловая мощность 2,5 МВт.

6. Номинальный расход при раздельном сжигании топлива:

7. Номинальное давление при раздельном сжигании топлива, не более:

8. Коэффициент рабочего регулирования тепловой мощности Крр

9. Коэффициент избытка воздуха при номинальной тепловой мощности

10. Разряжение в топке при номинальной мощности, не менее: 80 Па.

11. Номинальная длина видимого факела, не более 1.5÷2 м.

12. Объем оксида углерода в сухих продуктах сгорания (при α=1) в диапазоне рабочего регулирования, не более, по объему

13. Содержание оксида азота в сухих продуктах сгорания (при пересчете на NO2 α=1) при номинальной тепловой мощности, не более:

14. Габаритные размеры:

15. Диаметры проходных сечений сменных сопел: 2.4; 3; 3.7; 4.5; 6 мм.

Использование данного изобретения позволит создать горелку печную двухтопливную, конструкция которой позволяет использовать в качестве топлива, наряду с жидким, теплонеустойчивые природные газы, настраивать горелку на необходимый режим в зависимости от нагрузки на жидкое топливо и газ, осуществлять замену сопел без остановки работы печи и демонтажа горелки, повысить качество сжигания топлива, снизить содержание СО и NOx в продуктах сгорания, регулировать длину факела пламени.

Изобретение относится к комбинированным газожидкостным горелочным устройствам инжекционного типа для трубчатых печей в химической, нефтехимической и нефтяной промышленности и может быть использовано в теплотехнических устройствах различного назначения других отраслей промышленности. Горелка печная двухтопливная содержит корпус с верхней заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сопел, трубопровод подвода газа, воздуховод, образованный центральным каналом газового коллектора с управляемым завихрителем в нем, форсункой вихревого распыления мазута паром с возможностью осевого перемещения и с направлением вращения конуса распыла паромазутной эмульсии из форсунки обратно направлению вращения воздушного потока за управляемым завихрителем, эжекторный насадок на выходе форсунки, камеру смешения, образованную в полости цилиндрической трубы, установленной на радиальных штифтах коаксиально внутри проставки, имеющей поворотную заслонку, а также защитный экран, установленный с осевым зазором перед коллектором и радиальным зазором с корпусом, диафрагму, выполненную заодно с торцом газового коллектора, имеющую радиальный зазор с корпусом, кроме того, каналы сопел направлены к оси горелки под углом 10÷20°. Изобретение позволяет повысить качество сжигания топлива, снизить содержание СО и NOx в продуктах сгорания, регулировать длину факела пламени. 2 ил.

Горелка печная двухтопливная, содержащая корпус с веерной заслонкой, коаксиальный ему кольцевой газовый коллектор с одним рядом сменных сопел, трубопровод подвода газа, воздуховод, образованный центральным каналом газового коллектора с управляемым завихрителем в нем и жидкостной форсункой, причем форсунка выполнена вихревого распыления мазута паром с возможностью ее осевого перемещения и с направлением вращения конуса распыла паромазутной эмульсии, обратным направлению вращения воздушного потока за управляемым завихрителем, а сама горелка дополнительно включает эжекторный насадок на выходе форсунки, камеру смешения, образованную в полости цилиндрической трубы, установленной на радиальных штифтах коаксиально внутри проставки, имеющей поворотную заслонку, а также защитный экран, установленный с осевым зазором перед газовым коллектором и радиальным зазором с корпусом, диафрагму, выполненную заодно с торцом газового коллектора и имеющую радиальный зазор с корпусом, кроме того, каналы сопел направлены под углом 10÷20° к оси камеры смешения.

| КАРАБИН А.И | |||

| Сжигание жидкого топлива в промышленных установках | |||

| Москва, Металлургиздат, 1957, с.125, рис.74 | |||

| RU 2059156 C1, 27.04.1996 | |||

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 0 |

|

SU311098A1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1990 |

|

RU2013700C1 |

| Устройство для контроля плотности цементогрунтовой смеси при строительстве ленточных фундаментов | 1982 |

|

SU1077978A1 |

| ГРАНУЛЯТОР РАСПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2262981C1 |

Авторы

Даты

2006-01-10—Публикация

2004-10-18—Подача