Предлагаемый способ можно использовать для сушки и нагрева многослойных футеровок сталеразливочных или любых других промышленных ковшей и печей в металлургической, химической, машиностроительной, энергомашиностроительной, строительной, нефтяной, пищевой и других отраслях промышленности.

Технические решения высокого уровня по данной тематике содержатся как в научных публикациях, так и в описаниях патентов и авторских свидетельств Российской Федерации, Германии, США, Франции, Великобритании, Швейцарии и других стран.

Известен способ сушки и разогрева 130-тонных сталеразливочных ковшей, используемый на Молдавском металлургическом заводе (ММЗ) в г. Рыбница [1,2]. Данный способ принимается в качестве прототипа. Основными узлами и блоками стенда, в котором реализован способ-прототип, являются стационарная станина, металлическая крышка с внутренней футеровкой, газовоздушная горелка с системами подвода газа и воздуха, вентилятор и дымосос.

Способ-прототип включает в себя следующие последовательно-параллельные операции:

- установку ковша в горизонтальное положение на стационарной станине и размещение вблизи ковша футерованной металлической крышки с газовоздушными горелками и системой их энергообеспечения на управляемой подвижной тележке ковша (заметим, что в отдельных случаях сушка ковшей на ММЗ проводится в перевернутом виде, т.е. вверх дном);

- подачу природного газа и воздуха в горелку, при этом подача воздуха (расход воздуха до Qв=6000 м3/час или Gв=2,04 кг/с при Tв=288K и давлении 7,5 Па (очень низкое давление; 0,1 кгс/см2=9,8 кПа)) в горелку осуществляется с помощью вентилятора;

- поджиг газовоздушной смеси, истекающей в рабочий объем сталеразливочного ковша;

- включение дымососа и удаление с его помощью продуктов сгорания газовоздушной смеси из рабочего объема сталеразливочного ковша в аспирационную цеховую систему через одиночное отверстие в нижней половине объема ковша;

- осуществление, как сообщают авторы [1], "оптимального многоступенчатого режима сушки сталеразливочного ковша с использованием зарубежного многопрограммного регулятора P-130 "Ремиконт", позволяющего обеспечить заданную программу разогрева с автоматическим изменением расхода энергоносителей в зависимости от температуры отходящих из-под крышки ковша газов".

Анализ способа-прототипа показывает, что наряду с известными достоинствами данный способ обладает и рядом серьезных недостатков. Рассмотрим эти недостатки более подробно.

Так, при установке сталеразливочного ковша с обновленной многослойной футеровкой из вертикального в горизонтальное положение, а тем более верх дном, может произойти обвал футеровки, следствием которого будут длительные по времени ремонтные работы, большие материальные потери, огромная упущенная выгода. Для сталеразливочных ковшей большой емкости, например для 385-тонных, горизонтальная установка является, вероятно, совершенно неприемлемой, поскольку верхний ярус футеровки вблизи кромки этого ковша из-за ее больших температурных деформаций оставляют незакрепленным.

Далее. При сушке и нагреве газовоздушной горелки внутреннего объема ковша, установленного горизонтально, в нижнюю часть этого объема через зазор между металлической крышкой и кромкой ковша может втекать (подсасываться) холодный воздух, в результате чего будет происходить неравномерный нагрев футеровки ковша, что недопустимо.

Одним из основных устройств на стенде в котором реализован способ-прототип, является газовоздушная горелка, работающая на природном газе, поступающем в горелку из газопровода, и воздухе, подаваемом в горелку принудительно с помощью вентилятора.

Здесь сразу же можно отметить, что принудительная подача воздуха в горелку с помощью вентилятора по сравнению, например, с подачей воздуха с помощью эжектора приводит к большим энергозатратам только по одному техническому воздуху. Действительно, при подаче воздуха в горелку с расходом Qв= 6000 м 3/ч (или Gв = 2,04 кг/с при Tв=15oC=288K) для сушки ковша футерованного наливным высокоглиноземистым бетоном, в течение τ = 32 часов [1] требуется масса воздуха в количестве

mв= Qв•τ = 6000 м3/ч•32 ч = 192000 м3

Один кубический метр технического воздуха высокого давления в настоящее время стоит порядка Cв= 411 руб/м3, отсюда следует, что затраты на один только технический воздух при нагреве одного вышеупомянутого ковша на ММЗ [1] будут равны.

Зв=Cв•mв=411 руб/м3• 192000=78912 тыс.руб.=78,9 млн.руб.

При этом необходимо учитывать и то, что все 32 часа на стенде, в котором реализован способ-прототип, работает еще и дымосос, приводимый в движение посредством электродвигателя; это - еще одна составляющая энергозатрат для способа-прототипа.

Продолжим критику способа-прототипа по [1]. Используемая с способе-прототипе конструкция газовоздушной горелки с двуступенчатой подачей при низком давлении воздуха и внешним, в объеме ковша, дроблением газовой и воздушной струй не позволяет организовать гомогенное смешение компонентов топлива - природного газа и воздуха и их стабильного полного сгорания.

Задачу о равномерном стехиометрическом распределении компонентов топлива по поперечному сечению газовоздушной струи авторам [1] решить не удалось. Следствием неравномерного распределения компонентов топлива по поперечному сечению газовоздушной струи в [1] является неоптимальная полнота сгорания топлива и не максимально возможное выделение тепла в объеме сталеразливочного ковша.

Заметим, что одним из основных признаков гомогенного смешения компонентов "природный газ+воздух" и их оптимального сгорания является факел голубого цвета на выходе из горелки.

Использование при сушке и разогреве сталеразливочного ковша зарубежного многопрограммного регулятора P-130 "Ремиконт" не решает задачи об организации гомогенного смешения компонентов топлива на выходе из газовоздушной горелки и оптимальном сжигании природного газа во внутреннем объеме ковша.

Правда, как указывают авторы работы [1, стр. 18], при использовании вышеупомянутой горелки "выбивания факела из рабочей полости ковша не наблюдается", но отсутствие горящих сполохов несгоревших порций горючего в области зазора между крышкой и кромкой ковша не свидетельствует об их отсутствии во внутреннем объеме ковша и не подтверждает протекания полного и высокотемпературного горения в этом ковше. Здесь же хотелось бы обратить внимание и еще на одно утверждение авторов [1, стр. 18]: "...в продуктах сгорания, характеризующихся минимальной установленной температурой, угарный газ практически отсутствует". Данное утверждение авторов [1] неверно: в продуктах сгорания смеси "природный газ+воздух" угарный газ (т.е. CO) присутствует всегда, причем, чем выше температура факела, тем выше объемное содержание угарного газа в продуктах сгорания этой смеси (см., например, Меньшикова Т. С. , Иванов Н.Н., Иванов А.Н. "Экономичное горелочное устройство для нагрева сталеразливочных ковшей". Журнал "Сталь", 1996, N8, стр. 22 - 24).

Еще одним недостатком способа-прототипа по [1,2], по мнению авторов настоящей заявки, является откровенная ориентация ("привязка") цехового оборудования на зарубежное оборудование и материалы [на ММЗ используются шиберный затвор фирмы "Интер стоп", высокоглиноземистый бетон марки Ancokst-SV70 фирмы "Vaitscher-Radex", многопрограммный регулятор P-130 "Ремиконт" и т. д. ] . Практика работы отечественных предприятий с зарубежными партнерами наглядно доказала, что иностранные фирмы продают оборудование своим партнерам относительно дешево, но очень дорого - запасные блоки к этому оборудованию. Конечным итогом такой технической политики является увеличение конечной цены выпускаемой продукции.

Технический эффект предлагаемого способа состоит в повышении эффективности и качества процессов сушки и нагрева футеровки сталеразливочного ковша, равномерного симметрично-принудительного удаления образующихся при сушке во внутреннем объеме ковша влаги и продуктов сгорания, увеличении срока службы футеровки и цикла его оборачиваемости, экономии поступающих в эжекторное горелочное устройство газа и воздуха. Для достижения указанного технического результата в способе сушки и нагрета многослойной футеровки сталеразливочного ковша футеровку ковша подвергают непрерывно-последовательному, различному по интенсивности теплообмена и времени трехрежимному нагреву - минимальному, номинальному и форсированному горящим, управляемым по коэффициенту избытка окислителя факелом, образованным гомогенно перемешанной газовоздушной смесью, истекающей из многоствольного эжекторного горелочного устройства (сокращенно ЭГУ), жестко закрепленного на подвижной крышке и погруженного во внутренний объем ковша на глубину H=(6-10)dг, где dг - диаметр выходного сечения эжекторного горелочного устройства, и горячей струей продуктов сгорания этого факела, причем до начала сушки факел поджигают, прикрывают крышку ковша, оставляя зазор L=50...100 мм, запускают влагоудаляющие многоствольные воздушные эжекторы, установленные, как и эжекторное горелочное устройство, на подвижной крышке ковша равномерно и симметрично относительно эжекторного горелочного устройства и друг относительно друга в количестве, например, 4 - 6 штук, после чего эжекторное горелочное устройство переводят на работу в режим сушки футеровки ковша при коэффициенте избытка окислителя α

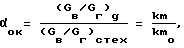

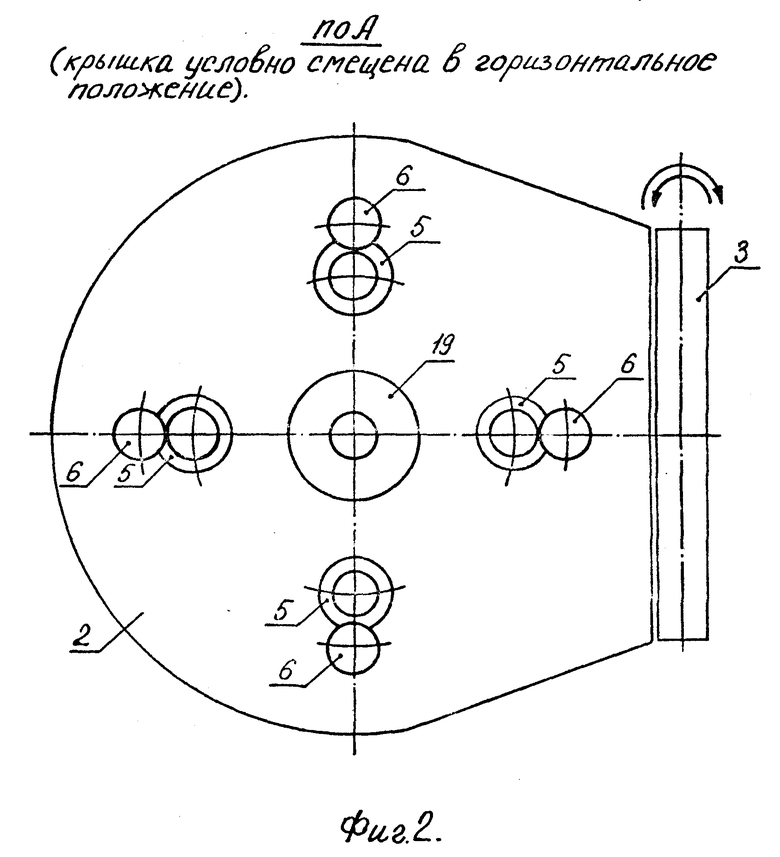

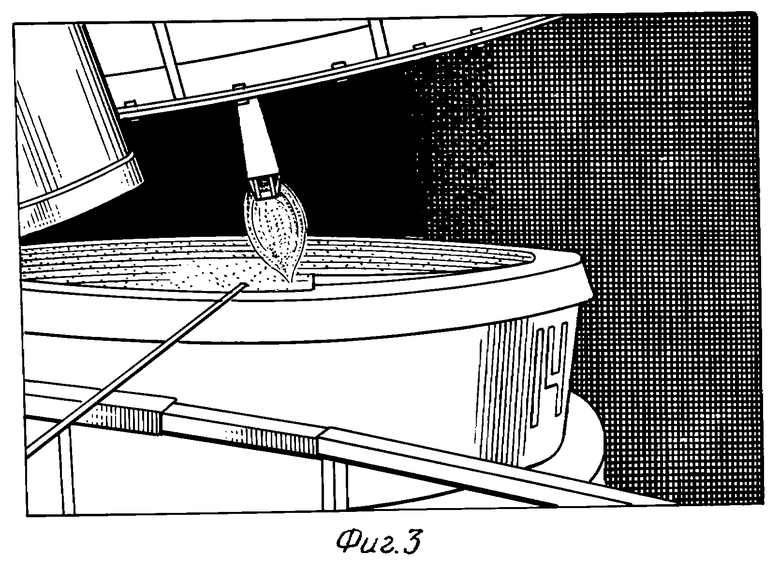

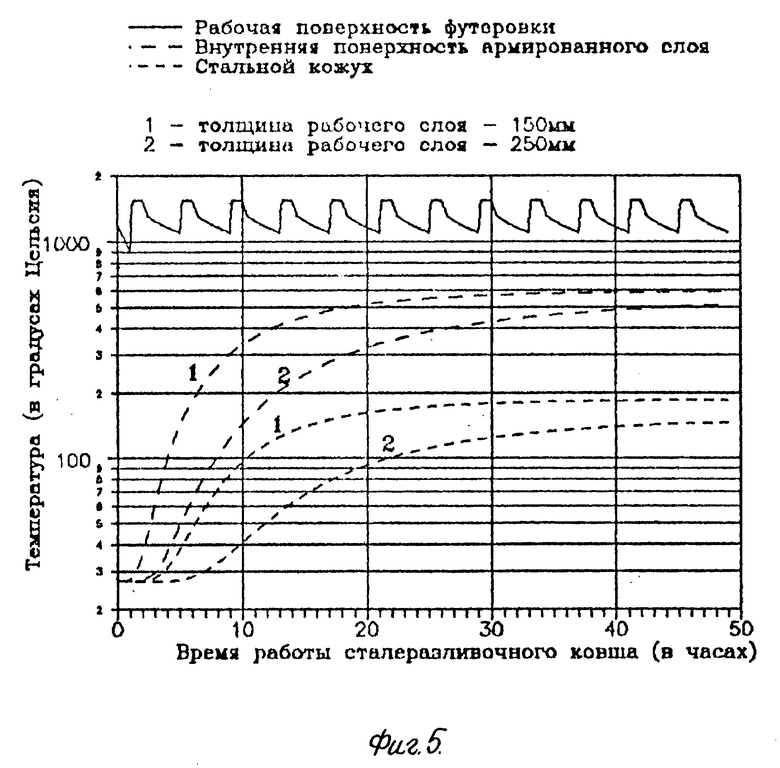

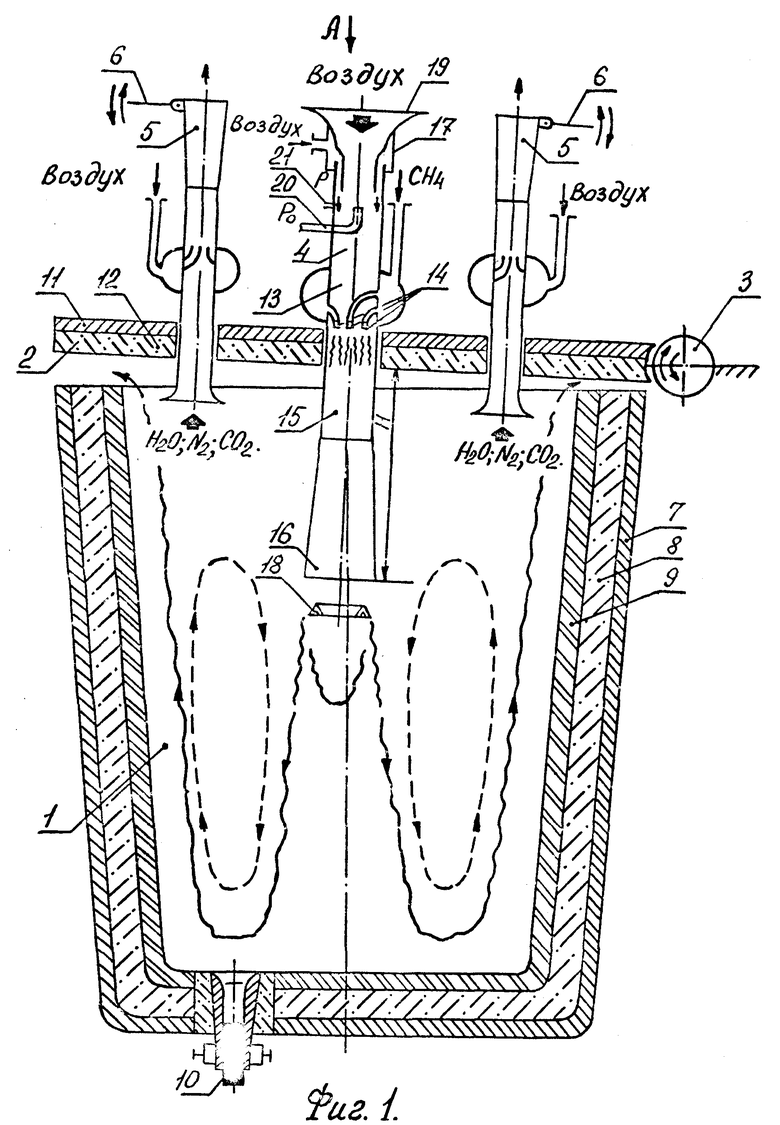

Предлагаемый способ поясняется чертежами и фотографиями, где: на фиг. 1 представлена схема стенда для сушки и нагрева сталеразливочного ковша, выполненного по предлагаемому способу, продольный разрез; на фиг. 2 - то же, вид по стрелке А на фиг. 1; на фиг. 3 представлен общий вид закрепленного на подвижной крышке ковша работающего эжекторного горелочного устройства с факелом, образованным гомогенно перемешанной газовоздушной смесью (работа ЭГУ в номинальном режиме нагрева сталеразливочного ковша); на фиг. 4 представлен нагретый с помощью эжекторного горелочного устройства сталеразливочный ковш перед отправкой под слив расплава из конвертера; на фиг. 5 представлены результаты расчета изменения температуры футеровки (различные огнеупорные материалы) ковша при нагреве ее многоствольным ЭГУ в зависимости от времени.

Основными функционально связанными между собой узлами стенда, в котором реализован заявляемый способ сушки и нагрева многослойной футеровки сталеразливочного ковша, являются сталеразливочный ковш 1, подвижная крышка 2 ковша 1, вращающаяся вокруг шарнира 3, управляемое многоствольное эжекторное горелочное устройство 4, влагоудаляющие многоствольные воздушные эжекторы 5 с заслонками 6.

Сталеразливочный ковш 1 включает в себя собственно металлический кожух 7, арматурный (обычно из шамотного кирпича) слой 8, рабочий (может быть кислая футеровка, основная футеровка либо наливной бетон) слой 9 и шиберный затвор 10. Шиберный затвор 10 предназначен для слива расплава из ковша 1.

Подвижная крышка 2 ковша 1, вращающаяся вокруг своей оси на шарнире 3, в свою очередь, включает в себя металлическое основание 11 и внутреннее теплозащитное покрытие 12.

Управляемое многоствольное эжекторное горелочное устройство 4, жестко закрепленное на подвижной крышке 2 и утопленное во внутренний объем этого ковша на глубину H=(6-10)dг, где dг - диаметр выходного сечения ЭГУ, содержит многоствольный эжектирующий модуль 13 с форсунками 14, камеру смешения 15, кормовой диффузор 16, кольцевой блок принудительной подачи воздуха 17, стабилизатор пламени 18, воздухозаборник 19. Расход воздуха, втекающего в ЭГУ через воздухозаборник 19, контролируется с помощью малоразмерной трубки полного напора 20 (давление Po) и штуцера 21 для замера статического давления (давление P). Данные по этому расходу воздуха необходимы для настройки ЭГУ на требуемый режим его работы.

К форсункам 14 предусмотрен комплект сменных сопловых насадков различного проходного диаметра, эти насадки позволяют при необходимости изменять расход природного газа, поступающего в многоствольный эжектирующий модуль 13; для доступа к форсункам 14 крепление многоствольного эжектирующего модуля 13 и камеры смешения 15 выполнено разъемным, например фланцевым.

Определение параметра утопленности H= (6-10)dг многоствольного ЭГУ во внутренний объем сталеразливочного ковша было проведено на основе анализа различных экспериментально-расчетных факторов, основными среди которых, по мнению авторов заявляемого способа, являлись надежная работа ЭГУ в требуемом диапазоне регулирования по коэффициенту избытка окислителя αок= 1,05...5 и высокое значение коэффициента теплообмена α ≈ 210 Вт/(м2•K), характеризующего интенсивность теплообмена в области днища и на боковых поверхностях сталеразливочного ковша.

Влагоудаляющие многоствольные воздушные эжекторы 5 с заслонками 6 по конструкции аналогичны многоствольному эжекторному голерочному устройству 4, однако блока принудительной подачи воздуха и стабилизатора пламени они не имеют.

Работа стенда, в котором реализован заявляемый способ сушки и нагрева многослойной футеровки сталеразливочного ковша, совершается в соответствии с заданной циклограммой.

Вначале с помощью агрегата автоматики на входе в эжектирующий модуль 13 ЭГУ 4 оператор устанавливает требуемое давление (вернее перепад давления) природного газа. Для природного газа потребный перепад давления  Pо/Pкр=1,83, где Pо - полное давление природного газа на входе в эжектирующий модуль 13 ЭГУ, Pкр - статическое давление природного газа в критическом сечении форсунок 14. При таком перепаде давления будет обеспечиваться истечение природного газа со скоростью звука из прямоструйных форсунок 14 в камеру смешения 15. Далее срабатывает газовая задвижка, природный газ начинает поступать в форсунки 14 и истекать из них со звуковой скоростью в камеру смешения 15. Во входном сечении камеры смешения 15 ЭГУ сразу же устанавливается статическое давление, которое всегда ниже полного давления окружающей среды - атмосферного воздуха перед воздухозаборником 19. Под действием этой разности давлений окислитель - атмосферный воздух - устремляется в воздухозаборник 19 заранее рассчитанного диаметра и далее поступает в камеру смешения 15, где перемешивается с высокоскоростными струями природного газа, образуя при этом однородную по составу, гомогенную стехиометрическую газовоздушную смесь, которая через кормовой диффузор 16, обтекая стабилизатор пламени 17, истекает во внутренний объем сталеразливочного ковша 1. Производится поджиг этой газовоздушной смеси с помощью, например, дежурного факела запальника. Для настройки многоствольного эжекторного горелочного устройства 4 на режим сушки ковша 1 в кольцевой блок принудительной подачи воздуха 17 ЭГУ подают дополнительный расход воздуха в количестве, равном (3...5)(Gв)стех, где (Gв)стех - массовый стехиометрический расход воздуха, эжектируемого через воздухозаборник 19 ЭГУ 4. По окончании этой операции многоствольное эжекторное горелочное устройство полностью настроено на режим сушки футеровки ковша при коэффициенте избытка окислителя α

Pо/Pкр=1,83, где Pо - полное давление природного газа на входе в эжектирующий модуль 13 ЭГУ, Pкр - статическое давление природного газа в критическом сечении форсунок 14. При таком перепаде давления будет обеспечиваться истечение природного газа со скоростью звука из прямоструйных форсунок 14 в камеру смешения 15. Далее срабатывает газовая задвижка, природный газ начинает поступать в форсунки 14 и истекать из них со звуковой скоростью в камеру смешения 15. Во входном сечении камеры смешения 15 ЭГУ сразу же устанавливается статическое давление, которое всегда ниже полного давления окружающей среды - атмосферного воздуха перед воздухозаборником 19. Под действием этой разности давлений окислитель - атмосферный воздух - устремляется в воздухозаборник 19 заранее рассчитанного диаметра и далее поступает в камеру смешения 15, где перемешивается с высокоскоростными струями природного газа, образуя при этом однородную по составу, гомогенную стехиометрическую газовоздушную смесь, которая через кормовой диффузор 16, обтекая стабилизатор пламени 17, истекает во внутренний объем сталеразливочного ковша 1. Производится поджиг этой газовоздушной смеси с помощью, например, дежурного факела запальника. Для настройки многоствольного эжекторного горелочного устройства 4 на режим сушки ковша 1 в кольцевой блок принудительной подачи воздуха 17 ЭГУ подают дополнительный расход воздуха в количестве, равном (3...5)(Gв)стех, где (Gв)стех - массовый стехиометрический расход воздуха, эжектируемого через воздухозаборник 19 ЭГУ 4. По окончании этой операции многоствольное эжекторное горелочное устройство полностью настроено на режим сушки футеровки ковша при коэффициенте избытка окислителя α

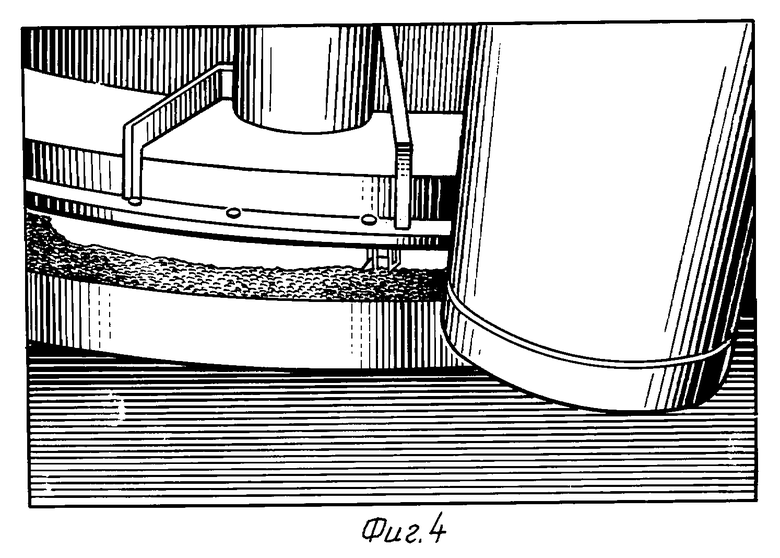

Заметим, что коэффициентом избытка окислителя называется соотношение

где km = (Gв/Gг)g - действительное соотношение массового расхода окислителя - воздуха - к массовому расходу горючего - природного газа;

kmo = (Gв/Gг) стех - стехиометрическое соотношение массового расхода окислителя - воздуха - к массовому расходу горючего - природного газа.

Для пары "природный газ+воздух" стехиометрическое соотношение kmo= (Gв/Gг)стех= 17,28; данное число означает, что для полного сгорания 1 кг природного газа (~ CH4) требуется подвести 17,28 кг воздуха.

По окончании настройки эжекторного горелочного устройства 4 запускают влагоудаляющие многоствольные воздушные эжекторы 5, высоконапорным газом для которых является воздух при давлении Pв=2 кгс/см2 из заводской сети низкого давления. Принцип работы многоствольных воздушных эжекторов 5 такой же, как и у ЭГУ 4. Смонтированы многоствольные воздушные эжектора 5 на подвижной крышке 2 ковша 1 неподвижно, равномерно и симметрично относительно ЭГУ 4 и друг относительно друга в количестве, например, 4 - 6 штук (см. фиг. 2). Назначение многоствольных воздушных эжекторов 5 - удалять влагу, выделяющуюся в процессе конвективной сушки многослойной футеровки сталеразливочного ковша 1, а также продукты сгорания (в их числе пары воды), образующиеся при горении газовоздушного факела во внутреннем объеме этого ковша. Заметим, что кристаллизационно связанная вода интенсивно испаряется из многослойной футеровки сталеразливочного ковша при температуре последней Tс≤500oC=773K. В случае отсутствия равномерного симметрично- принудительного удаления влаги (и продуктов сгорания) во внутреннем объеме сталеразливочного ковша может реализоваться процесс "запарки", т.е. периодическое чередование процессов "испарение-конденсация" влаги в ковше. Негативные последствия процесса "запарки" - существенное увеличение времени сушки многослойной футеровки ковша и большие дополнительные расходы дорогого энергоносителя - природного газа. Здесь можно отметить, что при сгорании 1 м3 природного газа образуется примерно 2 м3 паров воды. Процесс сушки сталеразливочного ковша емкостью 385 тонн, как показывают расчеты и накопленный производственный опыт, должен продолжаться по времени τc= 5-10 часов при массовом расходе природного газа через эжекторное горелочное устройство Gо эгу=(0,03-0,04) кг/с.

Здесь можно отметить, что суммарное количество тепла Q, которое необходимо подвести к слою огнеупорной массы футеровки в процессе сушки ее с помощью многоствольного ЭГУ, определяется толщиной футеровки δ и ее влагосодержанием β:

Q = ρδ[C(T

В этой приближенной формуле:

ρ - плотность огнеупорной массы футеровки;

δ - толщина футеровки;

C - теплоемкость огнеупорной массы футеровки;

Tв кип=100oC температура кипения воды;

Tо - начальная температура огнеупорной массы футеровки;

β - влагосодержание в огнеупорной массе футеровки;

H - удельная теплота испарения воды.

Время сушки τc с помощью ЭГУ должно быть достаточно большим из-за низкой теплопроводности огнеупорной массы и ее значительной толщины. Проведенные расчеты показали, что при толщине футеровки δ = 200 мм величина τc оказывается на уровне 20-30 часов в зависимости от коэффициента температуропроводности огнеупорной массы. Зависимость времени сушки τc от толщины футеровки δ является квадратичной; так, уменьшение толщины футеровки от 250 мм до 150 мм приводит к уменьшению времени сушки τc примерно в 3 раза.

По окончании процесса сушки многоствольные воздушные эжекторы 5 отключают, их выходные сечения закрывают заслонками 6, а эжекторное горелочное устройство 4 переводят на работу в номинальный режим - режим нагрева футеровки ковша при коэффициенте избытка окислителя α

По окончании режима нагрева эжекторное горелочное устройство переводят в последний - форсированный режим нагрева сталеразливочного ковша с такими же коэффициентом избытка окислителя и температурой факела, как и при номинальном режиме, по увеличенным массовым расходом газа через эжекторное горелочное устройство Gн эгу=0,07 кг/с и временем работы τф≤ 2-3 часа, после чего нагретый ковш подают под слив расплава из конвертера.

В настоящее время предлагаемый способ сушки и нагрева многослойной футеровки сталеразливочного ковша проходит опытную проверку в конвертерном производстве ОАО "Северсталь", г. Череповец. (см. фиг. 3 и 4).

Источники информации, использованные при составлении материалов заявки:

1. Сапрыгин А.Н., Леонтьева Т.С., Конюхов В.В. и др. Совершенствование технологии подготовки сталеразливочных ковшей. Журнал "Сталь", 1996, N 2, стр. 16 - 18.

2. Черновол В.Н., Леонтьева Т.С., Конюхов В.В. и др. Совершенствование оборудования и технологии сушки и разогрева футеровки сталеразливочных ковшей. Журнал "Металлург", 1995, N 1, стр. 29 - 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА | 2006 |

|

RU2319897C1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2779267C1 |

| МНОГОСТВОЛЬНОЕ ЭЖЕКТОРНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2116567C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1995 |

|

RU2095191C1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2160871C1 |

| ГОРЕЛКА ДЛЯ НАГРЕВА ФУТЕРОВКИ ВАКУУМКАМЕРЫ | 1999 |

|

RU2156404C1 |

| СПОСОБ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1997 |

|

RU2119844C1 |

| УСТАНОВКА ДЛЯ НАГРЕВА ФУТЕРОВКИ КОВШЕЙ | 2001 |

|

RU2218240C2 |

| СПОСОБ ОТОПЛЕНИЯ ПЕЧИ | 2000 |

|

RU2186130C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПЕКОДОЛОМИТОВОЙ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1997 |

|

RU2119405C1 |

Изобретение может использоваться в металлургической промышленности для нагрева футеровки разливочных ковшей, а также других промышленных ковшей и печей. Нагрев многослойной футеровки осуществляют по трем режимам: режиму сушки, номинальному и форсированному режиму. Используют многоствольное горелочное устройство, погруженное в ковш на глубину Н=(6-10)dг, где dг - диаметр выходного сечения горелочного устройства. До начала сушки ковш прикрывают крышкой, оставляя зазор 50-100 мм. Во время сушки осуществляют удаление влаги посредством многоствольных воздушных эжекторов. Все режимы нагрева проводятся с различными коэффициентами избытка окислителя, температурами факела и массовом расходе газа через горелочное устройство. Способ повышает эффективность и качество процессов сушки и нагрева. 5 ил.

Способ сушки и нагрева многослойной футеровки сталеразливочного ковша, включающий установку ковша на стенд, прикрытие ковша крышкой с закрепленным на ней горелочным устройством, подачу природного газа и воздуха в горелку, поджиг ее, непрерывный нагрев футеровки факелом, температуру которого регулируют по коэффициенту избытка окислителя, удаление газообразных продуктов сгорания и влаги из ковша, отличающийся тем, что нагрев осуществляют по трем режимам: режиму сушки в течение 5 - 10 ч при коэффициенте избытка окислителя, равном 3 - 5, температуре факела 1100 - 800К, массовом расходе газа через горелочное устройство 0,03 - 0,04 кг/с и с одновременным удалением продуктов сгорания и влаги, номинальному режиму в течение 9 - 15 ч при коэффициенте избытка окислителя, равном 1,05 - 1,1, температуре факела 2000 - 1800К и массовом расходе газа через горелочное устройство, 0,05 - 0,06 кг/с и форсированном режиме в течение 2 - 3 ч при таких же коэффициенте избытка окислителя и температуре факела, что и при номинальном режиме, но увеличенном массовом расходе газа, составляющим 0,07 кг/с, при этом в качестве горелочного устройства используют многоствольное эжекторное устройство, которое погружают в ковш на глубину, составляющую (6 - 10) dг, где dг - диаметр выходного сечения горелочного устройства, удаление продуктов сгорания и влаги осуществляют через многоствольные воздушные эжекторы, которые располагают в крышке равномерно и симметрично относительно горелочного устройства, а крышку прикрывают с зазором относительно торца ковша, составляющим 50 - 100 мм.

| Сапрыкин А.Н | |||

| и др | |||

| Совершенствование технологии подготовки сталеразливочных ковшей | |||

| Ж | |||

| "Сталь", 1996, N 2, с.16-18 | |||

| Способ разогрева футеровки сталеразливочного ковша | 1989 |

|

SU1650345A1 |

| SU 1592116 A1, 15.09.90 | |||

| УСТРОЙСТВО ДЛЯ СУШКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 1995 |

|

RU2095191C1 |

| Мясорубка | 1972 |

|

SU449739A1 |

| US 4462698 A, 31.07.84. | |||

Авторы

Даты

1999-09-27—Публикация

1998-01-29—Подача