ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для бурения и заканчивания нефтегазовых скважин, более конкретно, способу установки изолированной камеры, примыкающей к бурильной компоновке низа бурильной колонны и избирательной регулировки давления в данной камере для поддержания давления, исключающего повреждение пласта, поглощение текучей среды и повреждение приствольной части пласта с достижением более высоких скоростей бурения, увеличенного срока службы бурового долота, минимизации прихвата бурильной колонны и максимизации сбора информации по пласту в ходе бурения, и способу непрерывного выполнения обсадки и цементирования после окончания бурения с поддержанием целостности ствола скважины. Устройство может создавать изоляцию, предохраняющую пласт в ходе бурения, для осуществления заканчивания с необсаженным стволом, с поддержанием целостности ствола скважины. Описан способ непрерывной обсадки и цементирования скважины с предохраняющим пласт уплотнением, устанавливаемым в многочисленных зонах при различных пластовых давлениях.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Терминология

Бурением на депрессии является бурение скважины с гидростатическим давлением бурового раствора ниже порового давления в коллекторе. Бурение при управляемом давлении включает в себя бурение «с малым напором» и «на равновесии», при котором забойное давление поддерживают незначительно выше или равным поровому давлению в коллекторе. Бурение с обратной промывкой и центральным выпуском является бурением скважины на депрессии с минимизацией контакта бурового раствора со стенками пласта. Поскольку все бурение можно считать, в сущности, бурением при управляемом давлении, при использовании в данном документе бурение при программируемом давлении, должно означать адаптивный способ строительства скважины, используемый для точной регулировки забойного давления в кольцевом пространстве с конкретными ограничениями по защите окружающей среды посредством динамического расчета, корректировки и приложения давления с положительным или отрицательным отклонением во время бурения и цементирования. Дополнительно, система бурения с программируемым градиентом давления означает адаптивный способ строительства скважины с использованием способа бурения при программируемом давлении с обеспечением приложения изменяемых отклонений давления в модулирующем режиме с постепенным ростом секций ствола скважины во время бурения без нарушения давления в остальной части ствола скважины, с получением, в результате, полностью программируемого профиля давления в кольцевом пространстве или градиента давления, в котором в дальнейшем обсаживают и заканчивают скважину. Бурение при программируемом давлении и бурение при программируемом градиенте давления можно дополнительно воспринимать, как автоматизированное бурение при программируемом давлении или автоматизированное бурение с программируемым градиентом давления с увеличением использования автоматизированных замкнутых контуров регулирования технологического процесса.

Бурение при программируемом давлении описывает поддержание забойного давления с конкретным перепадом давления в зоне бурения. Его выполняют с использованием компоновки блока управления и блока изоляции. Неподвижный блок изоляции, установленный в нужном месте в стволе скважин, поддерживает давление на стороне расположения (ближней стороне) как блока управления, так и блока изоляции на уровне давления, достаточного для управления скважиной, создает достаточный поток для охлаждения долота с использованием циркуляции бурового раствора через зону бурения, и создания подачи, достаточной для выноса бурового шлама со стороны, противоположной стороне расположения блока управления и блока изоляции (дальней стороне), на ближнюю сторону и далее вверх, на поверхность. Изоляция дает возможность бурения на дальней стороне от блока управления с поддержанием перепада давления в зоне бурения от давления, имеющегося на ближней стороне уплотнения.

Бурение при программируемом градиенте давления обеспечивает дополнительное развертывание предохранительного уплотнения на стенке пласта, по мере продвижения, по сути, химического или механического, по ходу выполнения бурения при программируемом давлении, для действия в качестве барьера давления, а также упрочнения пласта, по мере продвижения, с одновременной подачей перемещающегося блока уплотнения в положение непосредственно вблизи перемещающегося блока управления, где перемещения обоих блоков точно координируют с перемещением бурильной компоновки.

В обычном режиме бурения или бурении на репрессии поддерживают гидростатическое давление бурового раствора в стволе скважины на уровне между поровым давлением в пласте и давлением гидроразрыва пласта. Буровой раствор постоянно циркулирует в стволе скважины для контроля пластовой текучей среды и транспортировки выбуренной породы на поверхность. Буровой раствор также стабилизирует ствол скважины и смазывает и охлаждает буровое долото.

Настоящее изобретении направлено на объединение бурения на репрессии для минимизации рисков, обычно связанных с бурением на депрессии, таких как высвобождение H2S, неспрогнозированное и незапланированное высвобождение значительных количеств углеводородов в ствол скважины («проявление») или где законы и правила защиты окружающей среды запрещают сжигание в факеле или добычу во время бурения, с преимуществами бурения в зоне при управляемом давлении или на репрессии. Такие способы исключают повреждение пласта, потерю циркуляции и другие хорошо известные проблемы. Более того, настоящее изобретение устраняют необходимость бурильной структуры, оснащенной дополнительным оборудованием, обычно предусматриваемым в программах бурения на репрессии или бурения при управляемом давлении, такого как установки закачки азота, парки герметичных резервуаров, многофазные сепараторы, вращающиеся штуцерные устройства, вакуумные дегазаторы и т.п.

Обычно буровой раствор представляет собой жидкость на водной основе или на нефтяной основе и содержит различные твердые и жидкие добавки для придания плотности, характеристик поглощения и реологических свойств, специфичных для условий ствола скважины, известных или прогнозируемых. Данные обычные способы бурения долгое время считались самыми безопасными для бурения скважины, несмотря на известные проблемы, создаваемые указанным гидростатическим давлением бурового раствора на пласт, представляющий интерес. Поскольку давление бурового раствора выше естественного пластового давления, часто происходит вторжение текучей среды, обуславливая повреждение проницаемости пласта, вызываемое размывом пласта или физическим закупориванием от проникновения текучей среды и твердых частиц в саму структуру пласта.

Бурение на депрессии было разработано как бурение с градиентом давления текучей среды ствола скважины меньше градиента естественного пластового давления, что обеспечивает возможность фонтанирования скважины в ходе бурения. Данная методика минимизирует поглощение и увеличивает скорости проходки с минимизацией повреждений, обусловленных вторжением бурового раствора в структуру пласта. Продуктивные зоны немедленно идентифицируют, и можно выполнять подробные профили скважины по ходу выполнения программы бурения на депрессии данных скважин, что приводит к сокращению времени бурения, особенно в минимально рентабельных или давно эксплуатирующихся геологических пластах.

При использовании бурения на депрессии получают уменьшенное время бурения, увеличенный срок службы долота, раннее обнаружение изменений пласта и динамическое испытание продуктивных интервалов в бурящемся пласте. Увеличение кпд бурения вместе с улучшенными перспективами извлечения из неповрежденных пластов делает бурение на депрессии весьма желательным.

Бурение на депрессии в настоящее время требует специального наземного оборудования для безопасной и производительной работы. Регулирование плотности бурового раствора обычно получают закачкой азота в бурильную трубу или паразитную трубу. Выполнение надлежащего нагнетания азота требует значительных подготовительных работ на поверхности. Для управления забойным давлением, можно использовать штуцеры на поверхности для повышения или понижения давления в стояке, но работа штуцера не воспринимается компоновкой низа бурильной колонны вследствие времени запаздывания. Расчет времени запаздывания является обычным прямым для однофазных систем, но системы с многофазными потоками являются комплексными и сложными для моделирования и, следовательно, сложными для прогнозирования их реагирования, автономного и точного управления.

При бурении на репрессии существует больший риск выброса, пожара или взрыва при ненадлежащем управлении, более того, такое бурение требует увеличенных бригад, обученных по совершенно отличающейся от обычной системы, занимающих большую площадь палубы и дополнительные жилые помещения, которые обычно весьма ограничены при морском бурении и обычно увеличивает стоимость вследствие требуемого дополнительного оборудования на поверхности для закачки азота и многофазных штуцеров подачи и сепарационного оборудования. Однако, несмотря на данные проблемы, бурение на депрессии широко распространено в современных программах бурения, поскольку выгоды значительно перевешивают затраты.

Бурение при управляемом давлении известно в промышленности, как группа технологий точного управления профилем давления в кольцевом пространстве в стволе скважины. Точное управление профилем давления в кольцевом пространстве на всех этапах во время бурения и цементирования устанавливают для обеспечения бурения с соблюдением комплексных режимов порового давления и давления гидроразрыва, улучшения кпд бурения, вследствие уменьшения риска бурения, и также исключения установки многочисленных дорогостоящих обсадных колонн уменьшенного диаметра в стволе скважины. За миллионы лет геологические пласты претерпевают геологические изменения, приводящие к неожиданным изменениям давления и прочности породы. Для достижения сложных, на больших морских глубинах и необычных коллекторов, промышленности необходимы новые способы бурения через многочисленные различные поровые давления и градиент давления гидроразрыва пласта в одной секции ствола скважины. Сегодня не существует технологии, которая может изменять давление в кольцевом пространстве и поддерживать его в необходимых пределах в многочисленных фиксированных точках в стволе скважины при непрерывном бурении в стволе скважины. Промышленность заинтересована в системе постоянного забойного давления, поддерживающей необходимое давление на уровне или выше уровня гидростатического давления бурового раствора в одной точке вблизи забоя ствола скважины с приложением положительного противодавления с поверхности на кольцевое пространство для компенсации уменьшения эквивалентной плотности циркуляции, когда буровые насосы остановлены. Такой способ и связанные с ним устройства не обеспечивают динамического уменьшения забойного давления, поскольку любое уменьшение требует изменение гидростатического давления бурового раствора, что является медленным процессом. Они также не предотвращают динамического воздействия данных изменений на профиль давления в кольцевом пространстве в остальной части ствола скважины и, следовательно, вредного воздействия на целостность ствола скважины или привлечения поступлений из пласта. Промышленность заинтересована в системе двойного градиента, устанавливающей фиксированную точку между поверхностью и забоем скважины, где изменение градиента можно получать как закачкой N2 с использованием паразитной колонны или забойного насоса. Возможности технологии двойного градиента ограничены не только двумя градиентами, точность в обеспечении неизменности данных градиентов в ходе бурения и заканчивани является сомнительной вследствие множества неуправляемых факторов, таких как длинные секции необсаженного ствола со сжимаемыми буровыми растворами, отсутствие управления поступлением пластовой текучей среды, требования постоянной циркуляции на всех этапах и отсутствие измерений по всей длине ствола скважины.

Настоящее изобретение направлено на получение всех преимуществ бурения на депрессии в объединении с безопасностью обычного бурения на репрессии посредством регулирования давления вблизи бурового долота и компоновки низа бурильной колонны и изоляции и/или упрочнения пласта во время бурения. Настоящее изобретение также направлено на преодоление недостатков в существующей практике бурения при управляемом давлении посредством точного регулирования профиля давления в кольцевом пространстве по всему стволу скважины. Изобретение также создает уникальное для отрасли решение проблем и затрат, связанных с разработкой, очисткой и эксплуатацией буровых растворов. Настоящее изобретение также создает промышленное решение для безопасного бурения разведочных скважин на депрессии, что увеличивает шансы обнаружения новых продуктивных зон, ранее пропускавшимися при использовании обычных методик бурения на репрессии.

В отрасли бурения долгое время ищут решение данных проблем. Например, в патенте США №5873420 описано использование клапана управления вблизи бурового долота для выпуска воздуха в смесь бурового раствора для уменьшения гидростатического давления на основе сбора данных забойного давления и других мероприятий с текучей средой. Когда забойное давление в необсаженном стволе достигает опасного уровня, подача воздуха должна быть уменьшена или исключена, при этом исходят из давления столба плотного бурового раствора для управления пластовым давлением.

Аналогично, в патенте США №6732804 описана система бурения на депрессии с пробкой бурового раствора без выхода циркуляции с использованием концентрических обсадных колонн, обеспечивающих поддержание столба бурового раствора в кольцевом пространстве ствола скважин для управления скважиной и предотвращения выброса. В патенте также описано использование клапана развертывания для отсечки участка забоя скважины, когда компоновку бурового долота поднимают для техобслуживания или замены. Для известных устройств нет каких-либо описаний средств упрочнения или предохранения необсаженного ствола скважины.

Устройства забойных пробок для защиты необсаженного ствола скважины с бурением на депрессии, имеющегося уровня техники, такие, как показаны в патентах США №№.5954137 и 7086481, требуют манипуляций бурильной колонны для установки и высвобождения забойной пробки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению создан способ бурения при программируемом давлении, содержащий следующие этапы: изоляция кольцевого пространства с созданием первой зоны давления и второй зоны давления в стволе скважины; определение давления в первой зоне давления и во второй зоне давления; регулировка перепада давления между первой зоной давления и второй зоной давления для получения конкретного градиента давления; бурение в первой зоне давления в стволе скважины с динамической регулировкой давления в первой зоне давления; упрочнение первой зоны давления в стволе скважины во время бурения.

Данный способ может дополнительно содержать этапы уравнивания давления в первой зоне давления с давлением во второй зоне давления, продолжения бурения в первой зоне давления после уравнивания указанных давлений и изоляции кольцевого пространства в другой точке в стволе скважины.

Данный способ может дополнительно содержать этап гидравлической изоляции первой зоны давления для предотвращения поступления в изолированную зону давления или выхода из нее бурового раствора или углеводородов.

Этап упрочнения может содержать один из следующих выбранных операций стабилизации первой зоны давления: покрытие ствола скважины уплотнительным материалом, развертывание втулки, цементирование обсадной колонны на месте установки, расширение расширяющегося трубного изделия, спуск и развертывание плотно прилегающих непрерывных полос или формирование гравийного фильтра.

Способ дополнительно может содержать этап непрерывного мониторинга пластового давления и глубины в первой зоне давления с созданием потенциального профиля потока в пробуренной скважине или этап модулирования давления в первой зоне давления и измерения потенциального профиля потока для определения пластового давления и проницаемости.

Способ данного изобретения может дополнительно содержать этап непрерывного возбуждения пласта ультразвуковой энергией и измерения скорости звука в пласте с модулированием давления в первой зоне давления, при этом определяя характеристику пласта без гидроразрыва первой зоны давления, и/или, динамическую передачу скважинной информации во время бурения из первой зоны давления на поверхность и прием сигналов управления с поверхности. Такую передачу данных по скважине и пласту можно осуществлять через кабелированную бурильную трубу.

Данный способ может дополнительно содержать определение потенциала продуктивности каждой зоны давления в скважине во время бурения в первой зоне давления с определением детальной информации о пласте и скважине в ходе бурения скважины без необходимости дополнительных исследований или изучения после бурения. Поскольку способ предполагает мгновенные измерения во время бурения, он может дополнительно обеспечивать управление направлением бурового долота в первой зоне давления с использованием информации, определенной блоком управления, связанным с одним или несколькими датчиками, размещенными в первой зоне давления.

Согласно настоящему изобретению создан также способ бурения ствола скважины при программируемом давлении, содержащий следующие этапы: размещение кольцевого уплотнения вблизи дальнего конца бурильной трубы, оборудованной компоновкой низа бурильной колонны, обеспечивающего непрерывное перемещение бурильной трубы; ввод кольцевого уплотнения в контакт со стволом скважины для образования переменного давления в кольцевом пространстве вблизи компоновки низа бурильной колонны под уплотнением в стволе скважины; бурение ствола скважины с использованием компоновки низа бурильной колонны с поддержанием кольцевого уплотнения; поддержание давления в стволе скважины на дальней стороне уплотнения во время бурения ствола с перепадом давления от давления на ближней стороне кольцевого уплотнения; непрерывное возбуждение пласта ультразвуковой энергией и измерения скорости звука в пласте при модулировании давления в первой зоне давления.

Данный способ может дополнительно содержать удаление бурового раствора и выбуренной породы через уплотнение без высвобождения уплотнения, при этом поддерживая давление в необсаженном стволе скважины ниже давления в кольцевом пространстве с противоположной стороны кольцевого уплотнения.

Согласно изобретению создан также способ регулирования давления текучей среды в пробуриваемом стволе скважины, содержащий следующие этапы: установка перемещающегося уплотнения ствола скважины между бурильной трубой и поверхностью ствола скважины вблизи нижнего конца бурильной колонны; определение первого давления текучей среды на поверхности призабойной зоны скважины и второго давления в кольцевом пространстве между стволом скважины и бурильной колонной с противоположной стороны уплотнения ствола скважины; регулировка давления на поверхности призабойной зоны откачкой текучей среды от поверхности призабойной зоны скважины через уплотнение ствола скважины в кольцевое пространство во время бурения; перемещение уплотнения ствола скважины по ходу бурения на поверхности призабойной зоны скважины; упрочнение окружающего пласта дополнительным уплотнением.

Перемещающееся уплотнение можно выполнять посредством приведения в действие скважинного трактора или перемещением винта. Данный способ может дополнительно содержать размещение уплотнения ствола скважины на поверхности призабойной зоны скважины. Уплотнение ствола скважины может быть втулкой, уплотняющим материалом, взаимодействующим с поверхностью ствола скважины при вдавливании в стенку ствола скважины, расширяющейся обсадной колонной, которую расширяют для контакта со стенкой ствола скважины, или плотно прилегающей полосой, сматываемой с катушки и спирально укладываемой на поверхность стенки призабойной зоны ствола скважины для соединения плотно прилегающих элементов и изоляции или упрочнения пласта.

Согласно изобретению создано устройство для бурения при программируемом давлении, содержащее бурильную компоновку, соединенную с дальним концом бурильной колонны, первый датчик давления, размещенный вблизи бурильной компоновки, уплотнение, приспособленное для избирательного ввода в контакт для изоляции дальнего конца бурильной колонны от кольцевого пространства, образованного между бурильной колонной и примыкающей кольцевой стенкой, и для перемещения с продвижением вперед бурильной компоновки, второй датчик давления, размещенный с противоположной стороны уплотнения для сравнительного измерение перепада давления между дальним концом бурильной компоновки и кольцевым пространством, по меньшей мере, один насос для удаления текучей среды из области вблизи дальнего конца бурильной компоновки через уплотнение в кольцевое пространство и дополнительное уплотнение для упрочнения пласта.

Уплотнение может быть втулкой.

Соседняя кольцевая стенка может принадлежать стволу скважины или обсадной колонне.

Уплотнение может быть плотно прилегающей спиральной укладкой.

Ближний конец втулки может быть скреплен с обсадной колонной перед развертыванием в пласте, которую можно затем развертывать в необсаженном стволе скважины для изоляции или упрочнения пласта во время бурения. Вследствие природы пласта, данное устройство выполнено для поддержания целостности продуктивного пласта с уменьшением динамического воздействия на него бурового раствора или выбуренной породы. Устройство может представлять собой буровое долото с обратной промывкой и центральным выпуском и расширителем, хотя в данной бурильной компоновке можно также использовать стандартное буровое долото для направляющей скважины.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

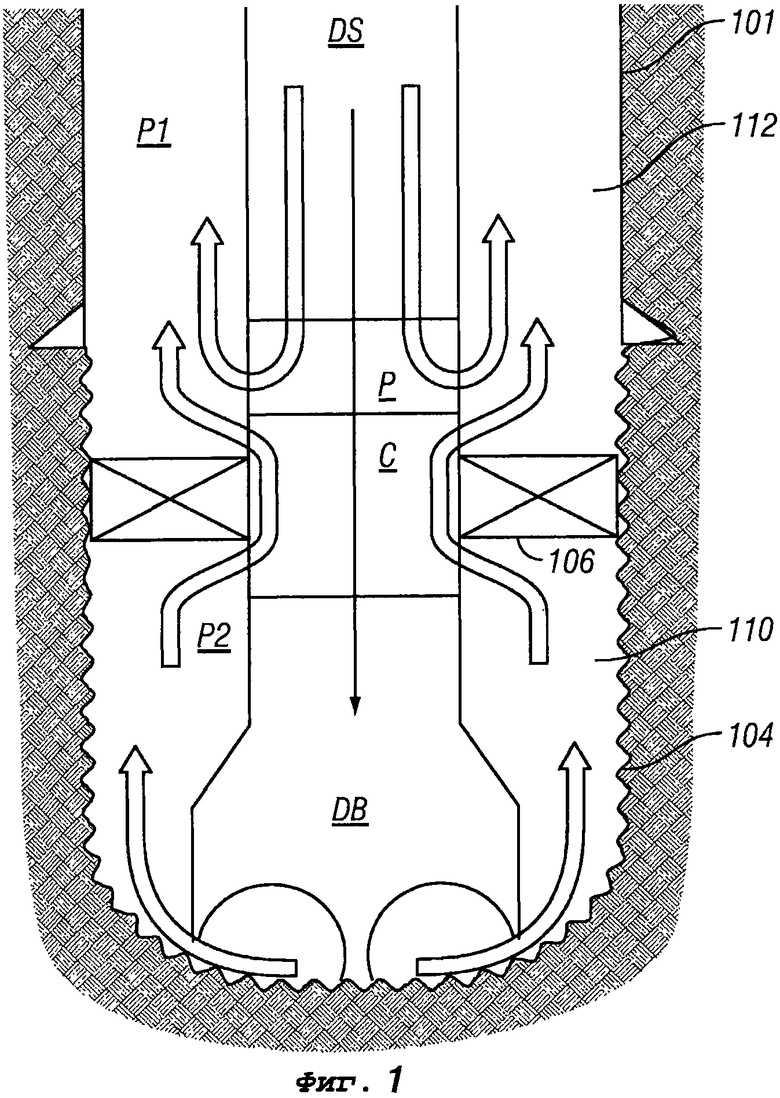

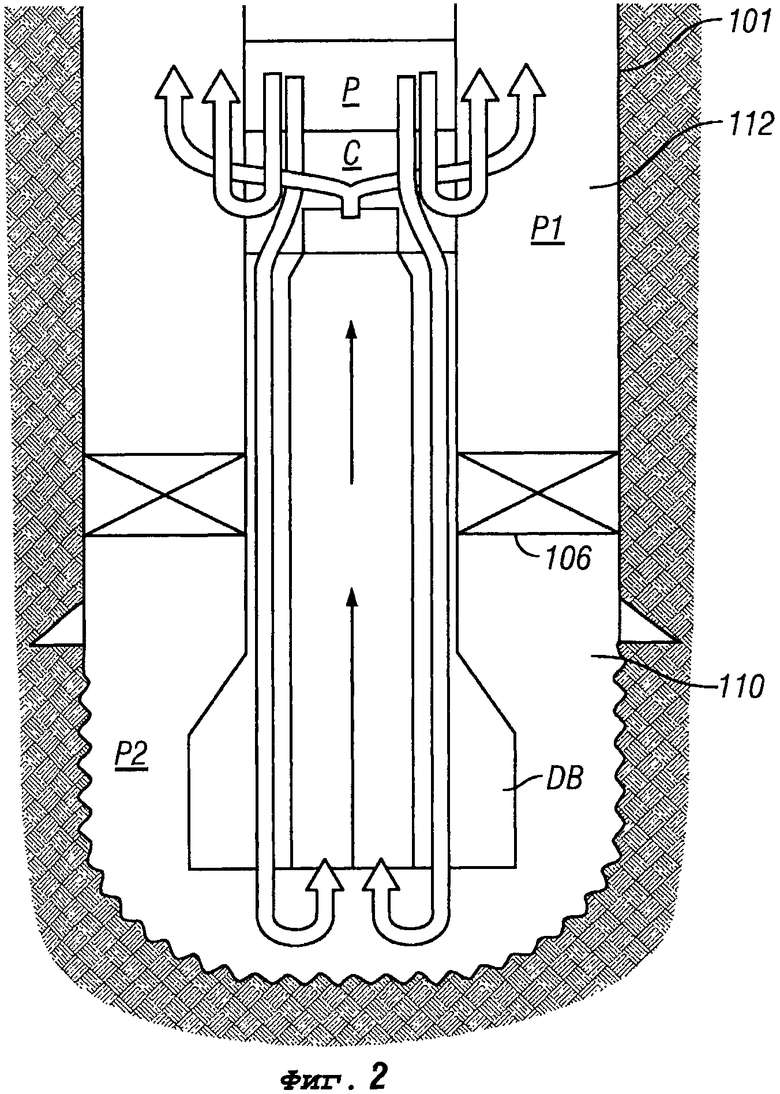

На фиг.1 и 2 схематично показаны способы практического применения бурения при программируемом давлении.

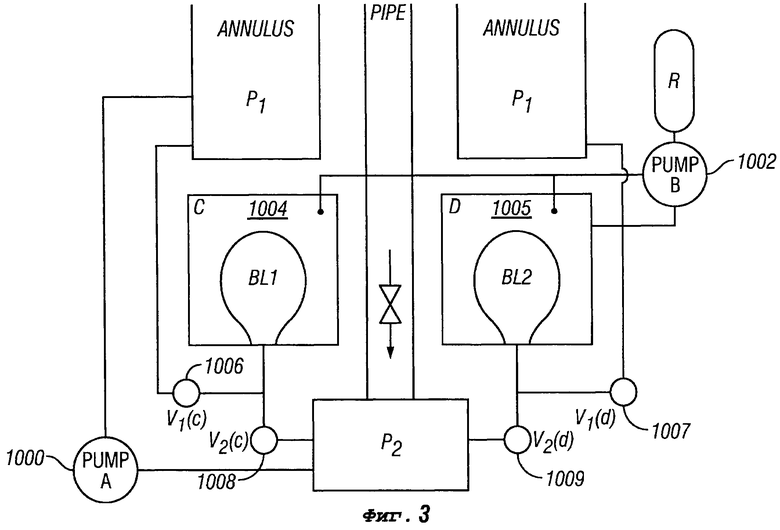

На фиг.3 схематично показан насос, использующий согласованно работающие эластичные баллоны, размещенные внутри перемещающегося блока управления для управления перепадами давления в кольцевом пространстве.

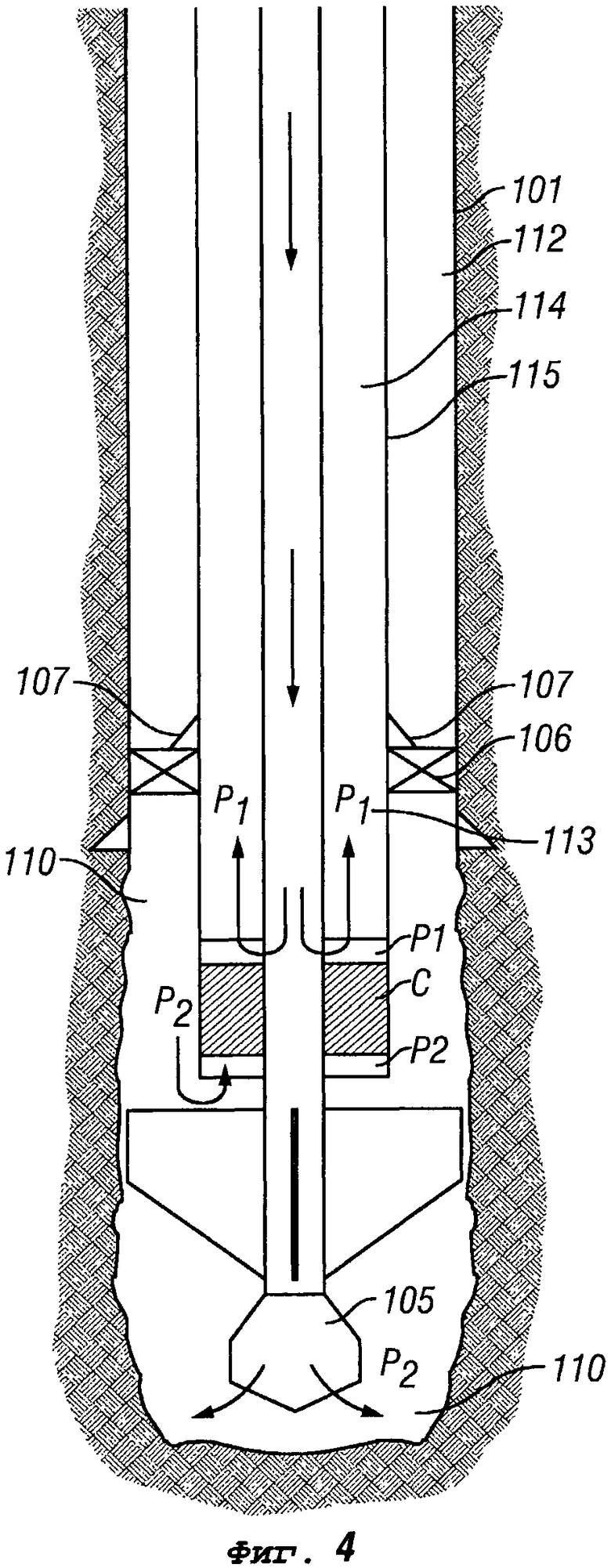

На фиг.4 схематично показан способ практического применения бурения при программируемом давлении с использованием не перемещающегося блока изоляции, неподвижно установленного в обсадной колонне, с созданием вторичного возвратного напорного трубопровода, через который управляют давлением с использованием перемещающегося блока управления вблизи долота.

На фиг.5-14 последовательно показаны схемы одного способа практического применения бурения и заканчивания при программируемом давлении аспектов настоящего изобретения.

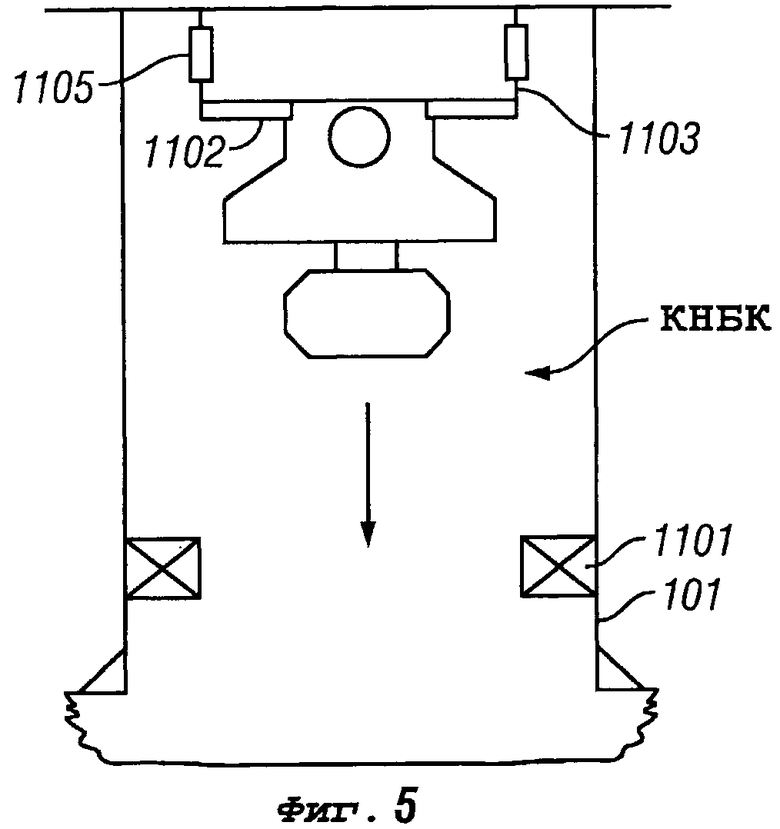

На фиг.5 схематично показан вид варианта осуществления системы бурения при программируемом давлении, иллюстрирующий установку компоновки низа бурильной колонны в профильный фиксатор, расположенный на дальнем конце надставной колонны.

На фиг.6 схематично показан альтернативный вариант осуществления, опущенный на фиксатор на дальнем конце обсаженной секции скважины.

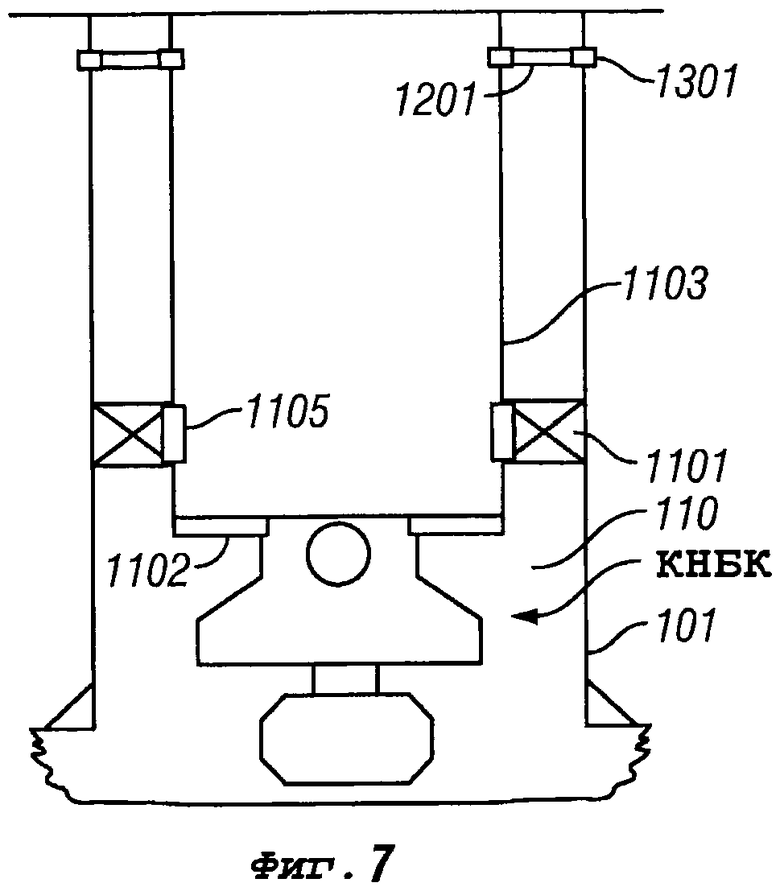

На фиг.7 схематично показана компоновка низа бурильной колонны, установленная в фиксатор и свисающая с надставной колонны.

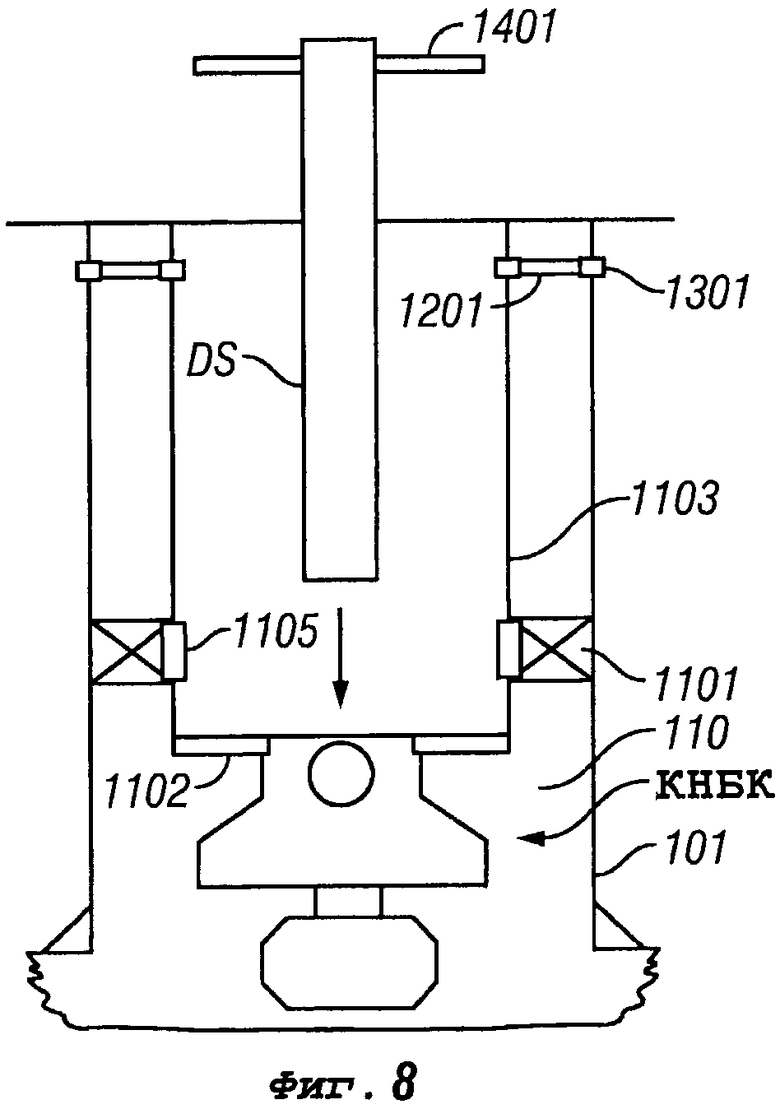

На фиг.8 схематично показана компоновка низа бурильной колонны в ожидании установки бурильной колонны для продолжения бурения в пласте.

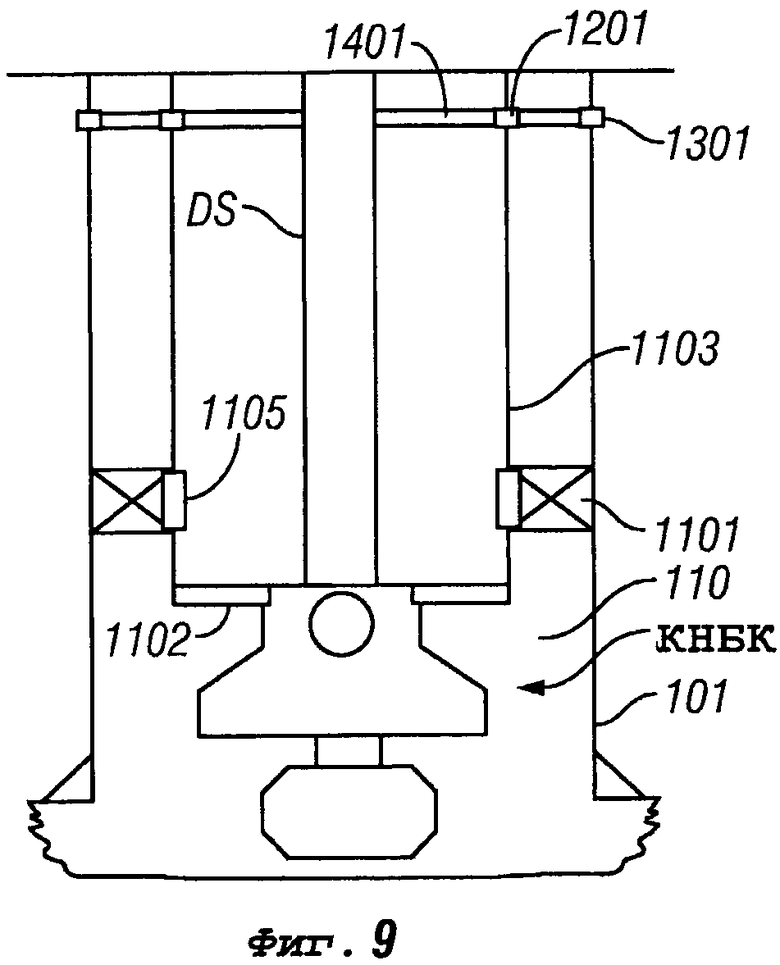

На фиг.9 схематично показана бурильная колонна, скрепленная с компоновкой низа бурильной колонны перед откреплением хвостовика (надставной трубы) для продолжения бурения.

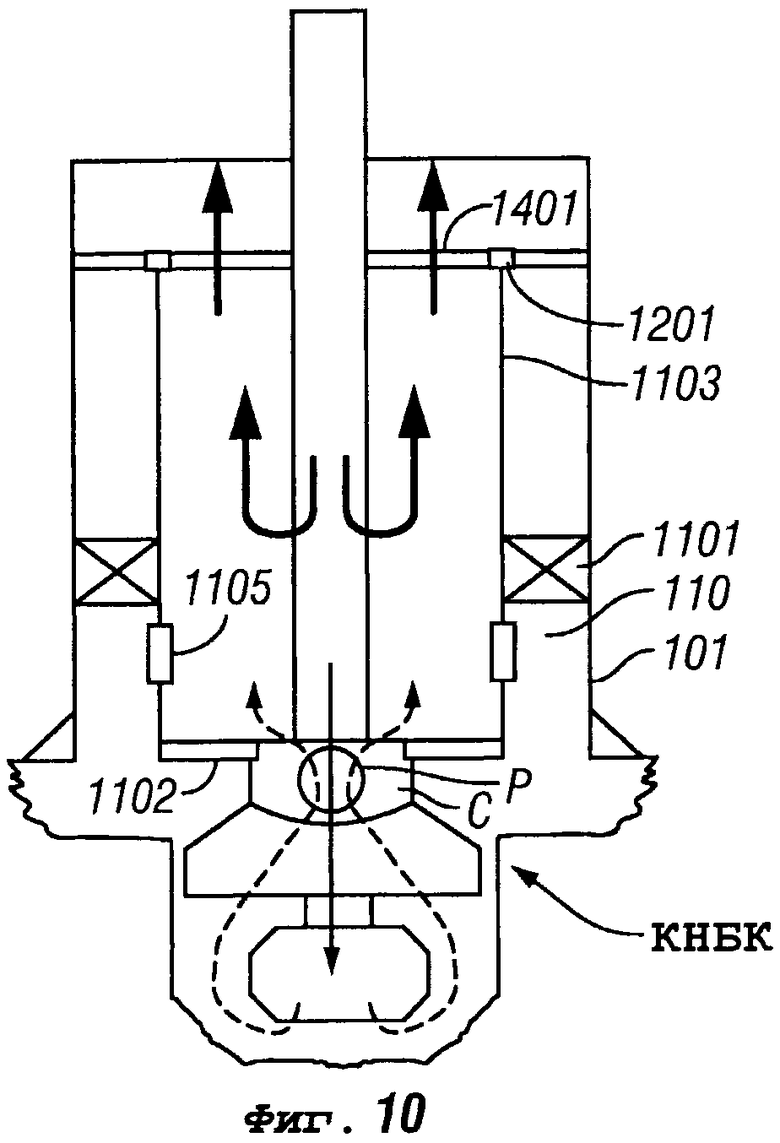

На фиг.10 схематично показана открепленная бурильная колонна и надставная труба, дающие возможность продолжения бурения, также показаны пути потоков бурового раствора.

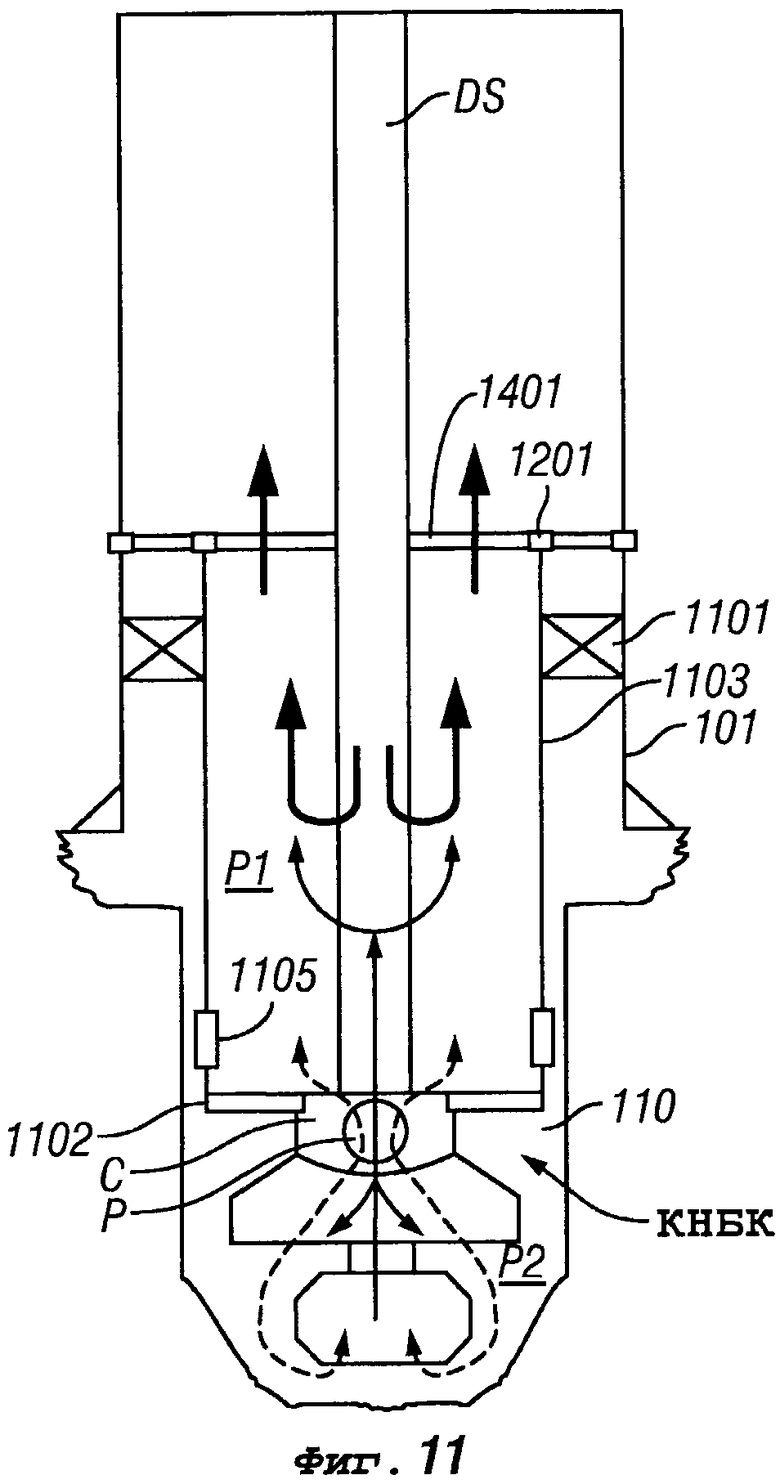

На фиг.11 схематично показан надставная колонна, поднятая обратно к фиксатору в обсадной колонне для дополнительного обеспечения подъема бурильной колонны и бурового долота (вместе с другими, не показанными, составляющими КНБК, такими как двигатель, блок каротажа во время бурения, забойный насос) из скважины.

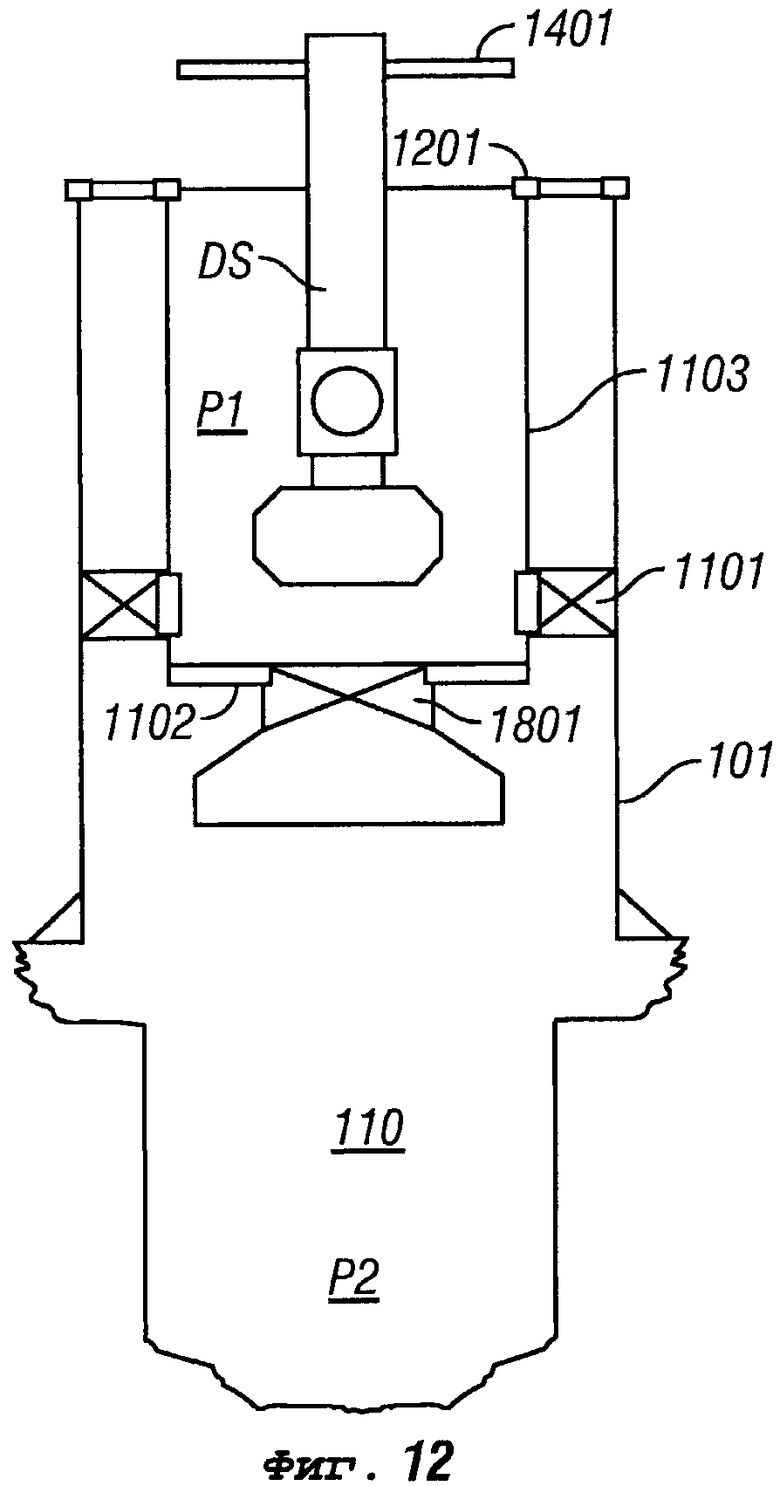

На фиг.12 схематично показано буровое долото (также не показаны другие составляющие КНБК, такие, как двигатель, блок каротажа во время бурения, забойный насос и т.п.) поднимаемое на поверхность, при этом сквозное проходное отверстие, созданное вследствие их удаления, закрыто с использованием забойного клапана, размещенного в части КНБК, оставленной в стволе скважины для поддержания изоляции давления.

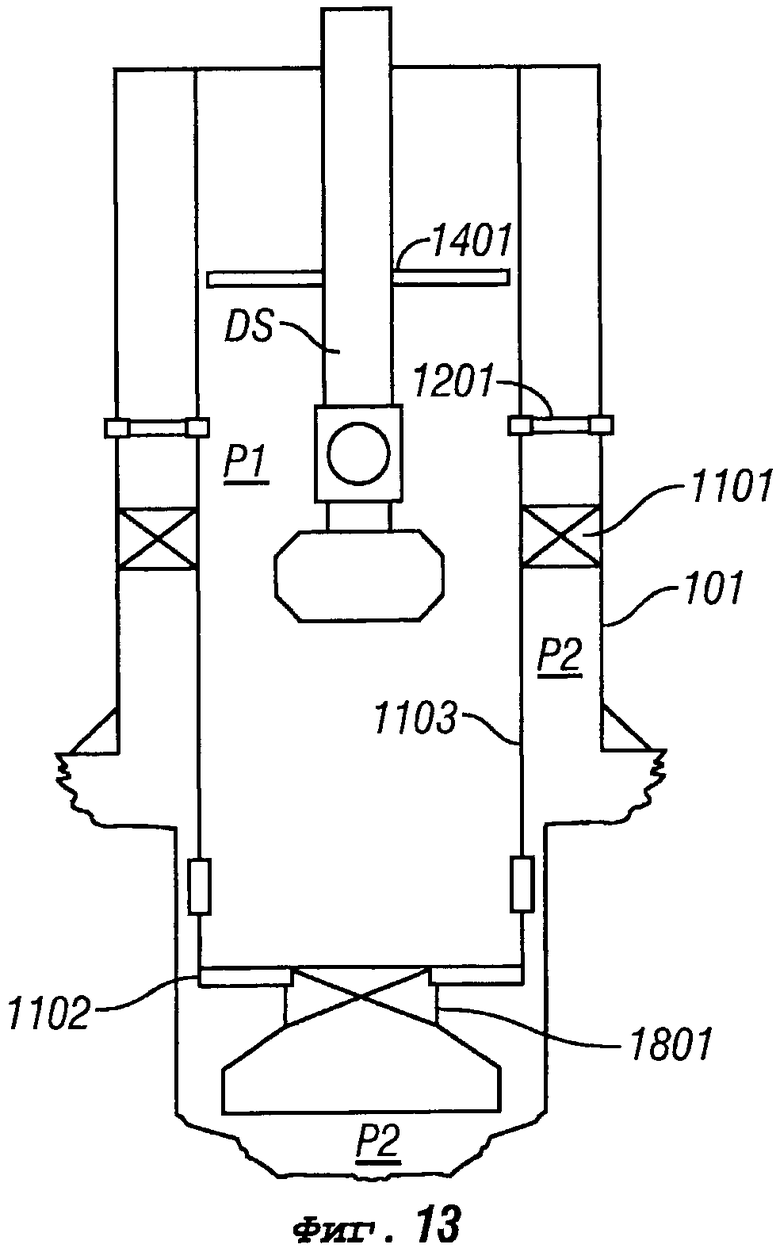

На фиг.13 схематично показано буровое долото, оставленное на проектной глубине на время подготовки надставного хвостовика к установке следующей колонны обсадных труб.

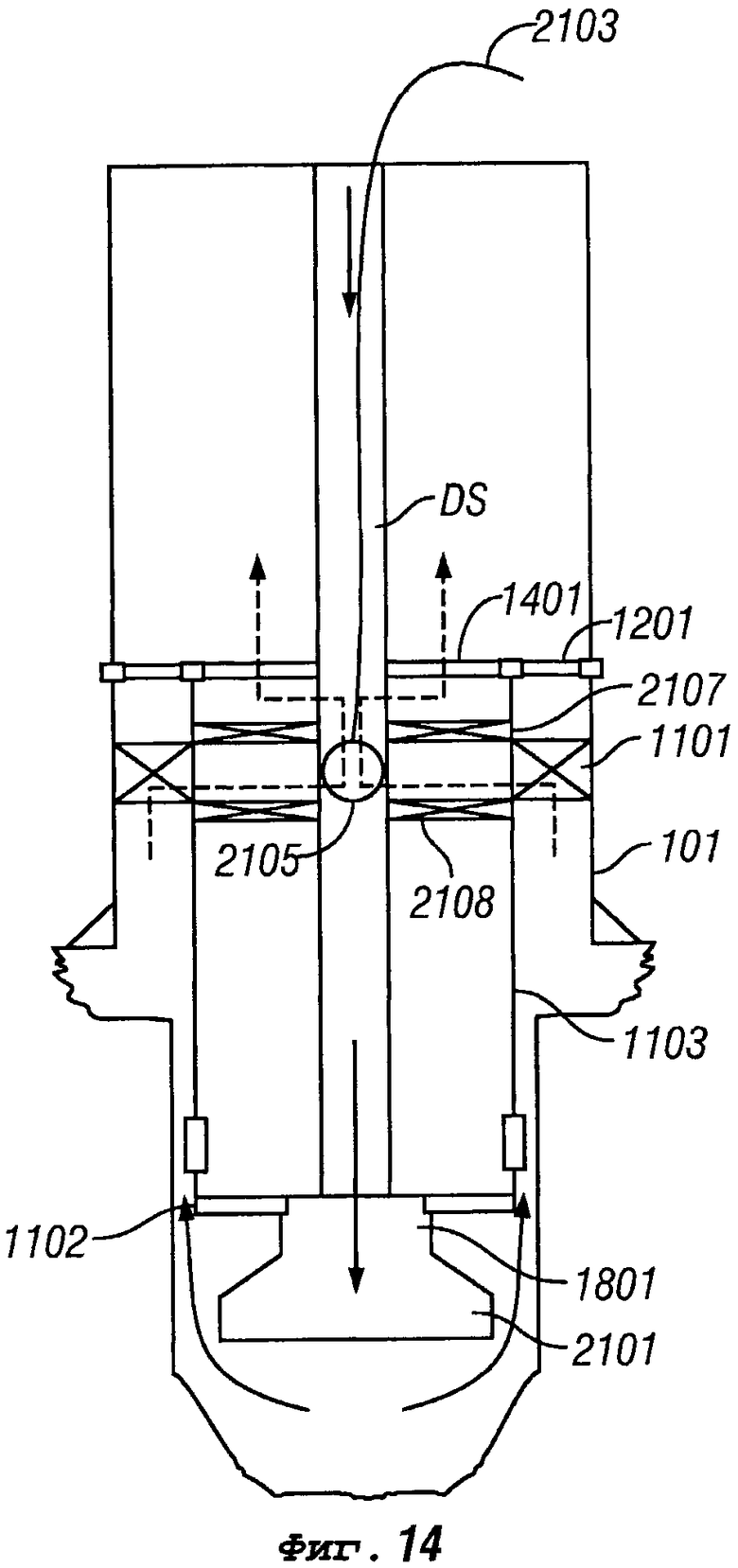

На фиг.14 схематично показано буровое долото (без показа составляющих КНБК, таких как двигатель, блок каротажа во время бурения, забойный насос и т.п.) поднимаемое на поверхность после окончания бурения, при этом сквозное проходное отверстие, созданное вследствие их удаления, отсечено с использованием забойного клапана, размещенного в части КНБК, оставленной в стволе скважины для поддержания изоляции давления.

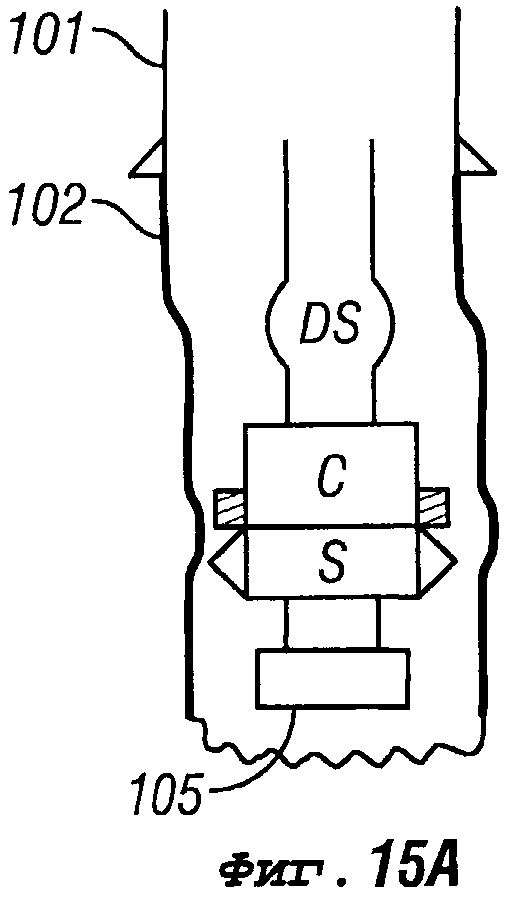

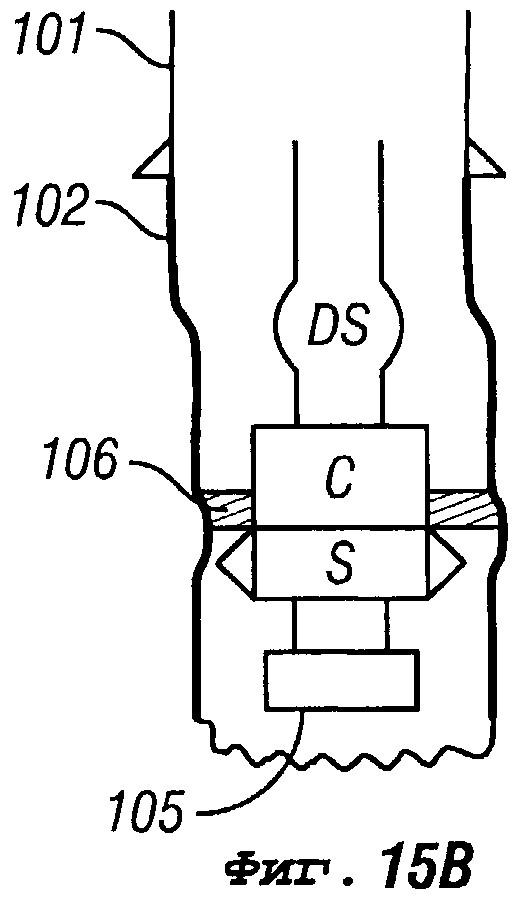

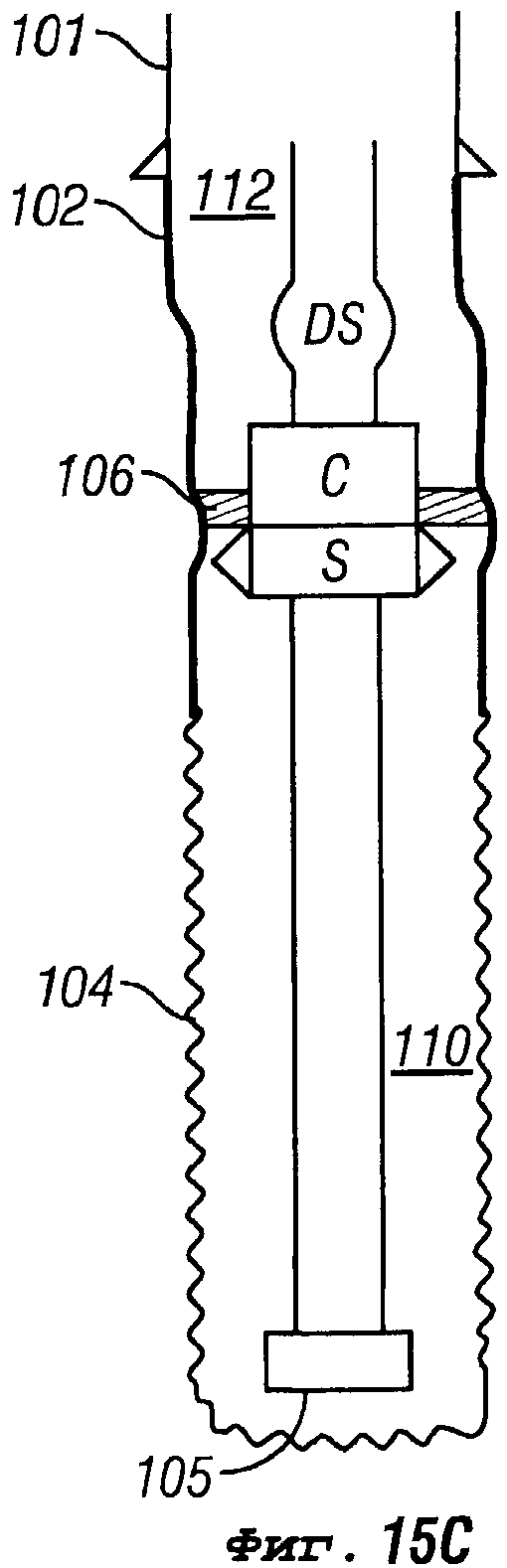

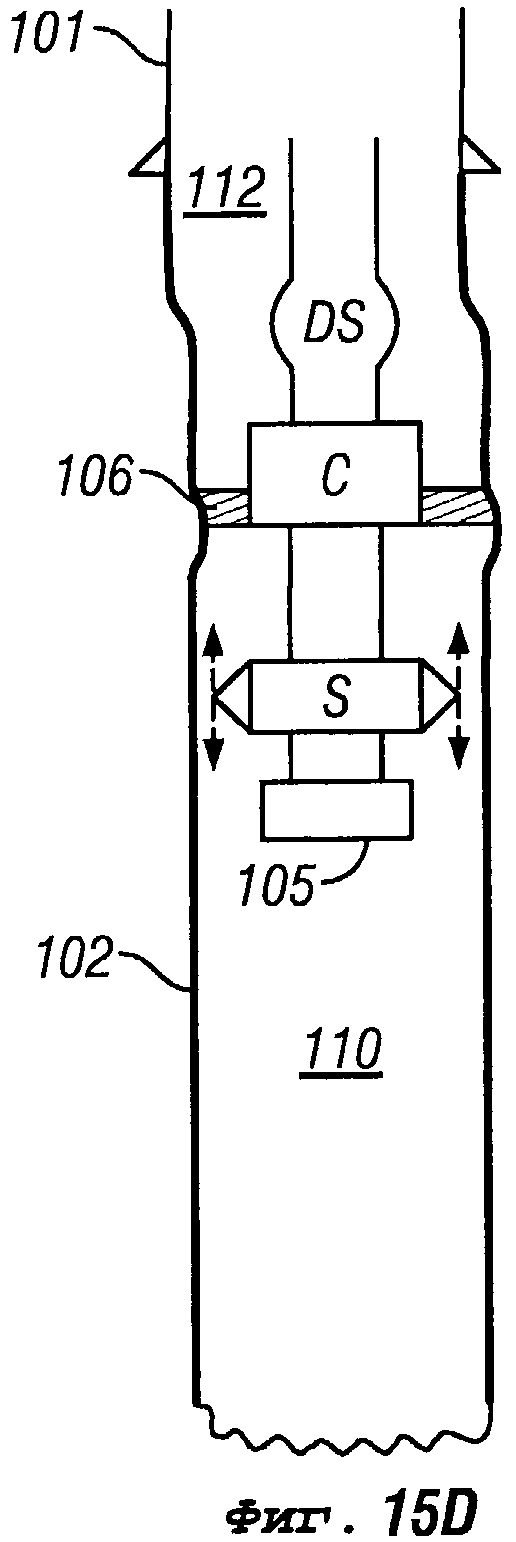

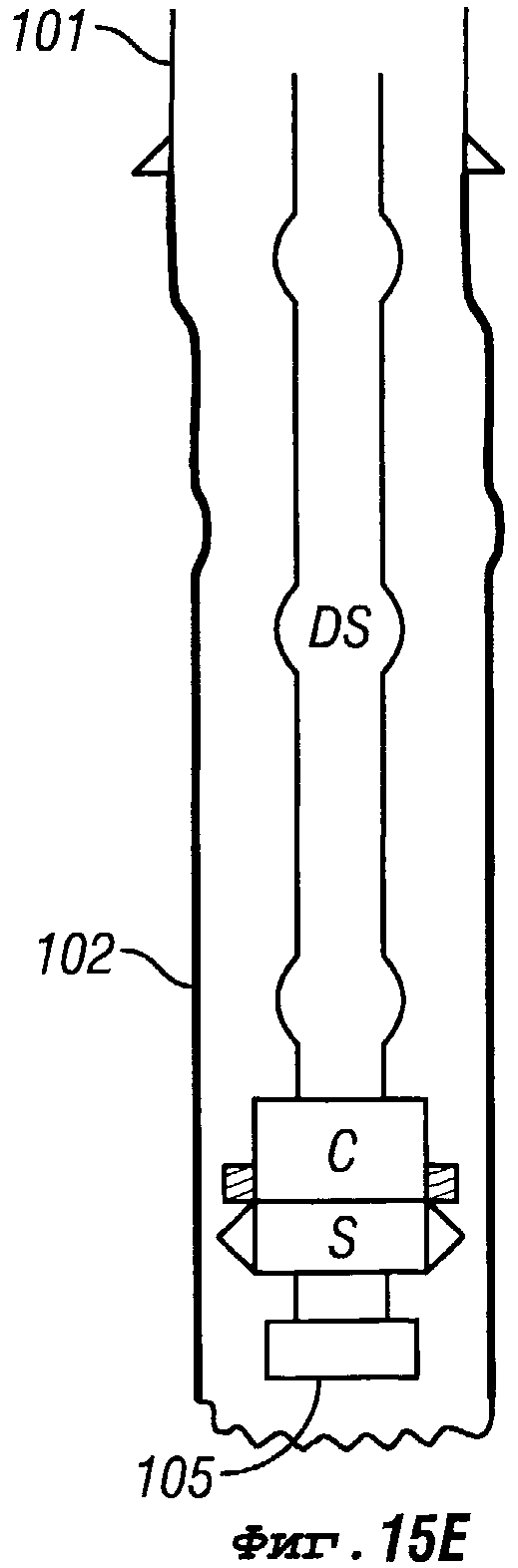

На фиг.15А-Е схематично показано цементирование, которое можно проводить в способе бурения при программируемом давлении для заканчивания скважины.

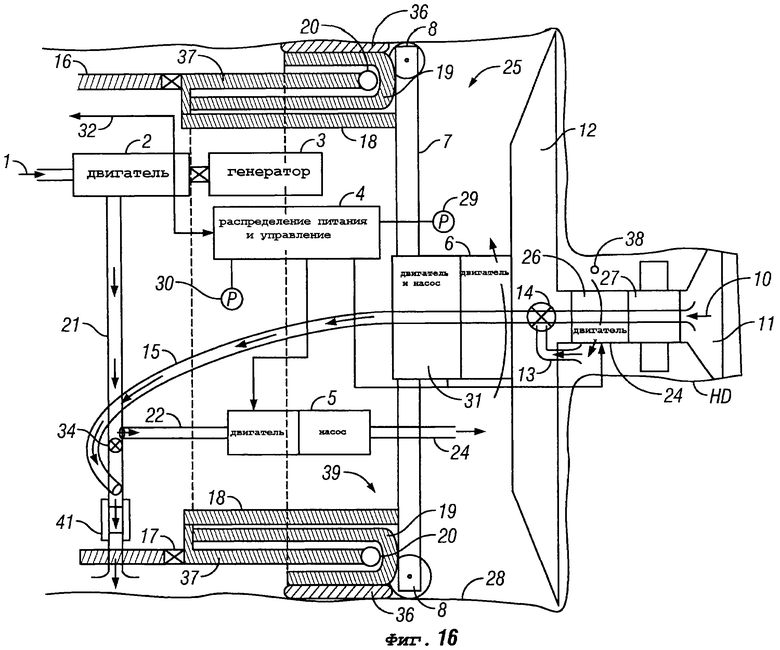

На фиг.16 схематично показан способ практического применения бурения и заканчивания с программируемым градиентом давления настоящего изобретения с использованием перемещающегося блока управления и блока изоляции.

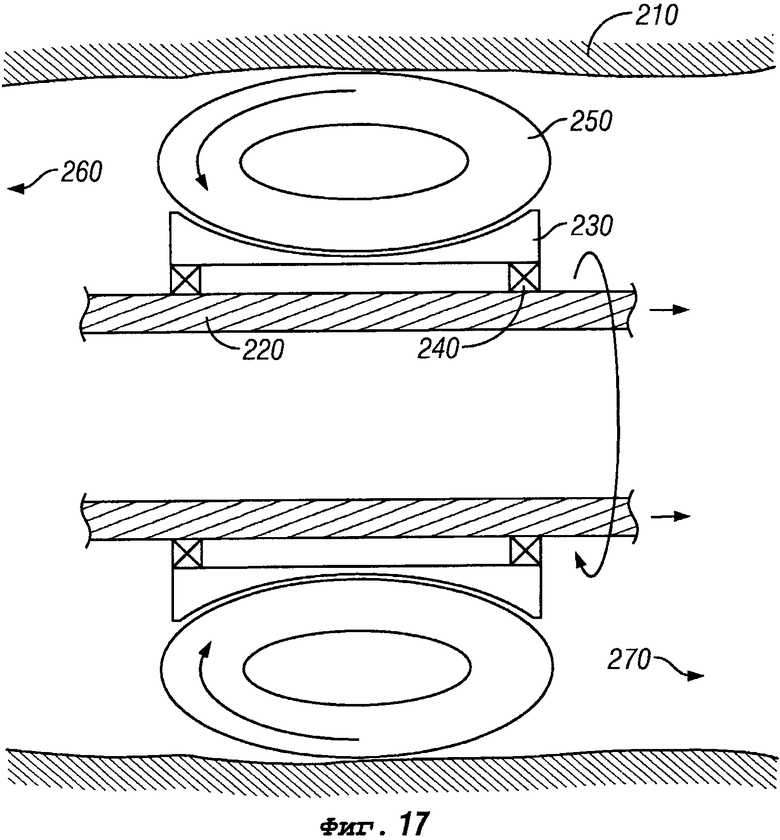

На фиг.17 схематично показан один вариант осуществления устройства для практического применения бурения и заканчивания с программируемым градиентом давления настоящего изобретения.

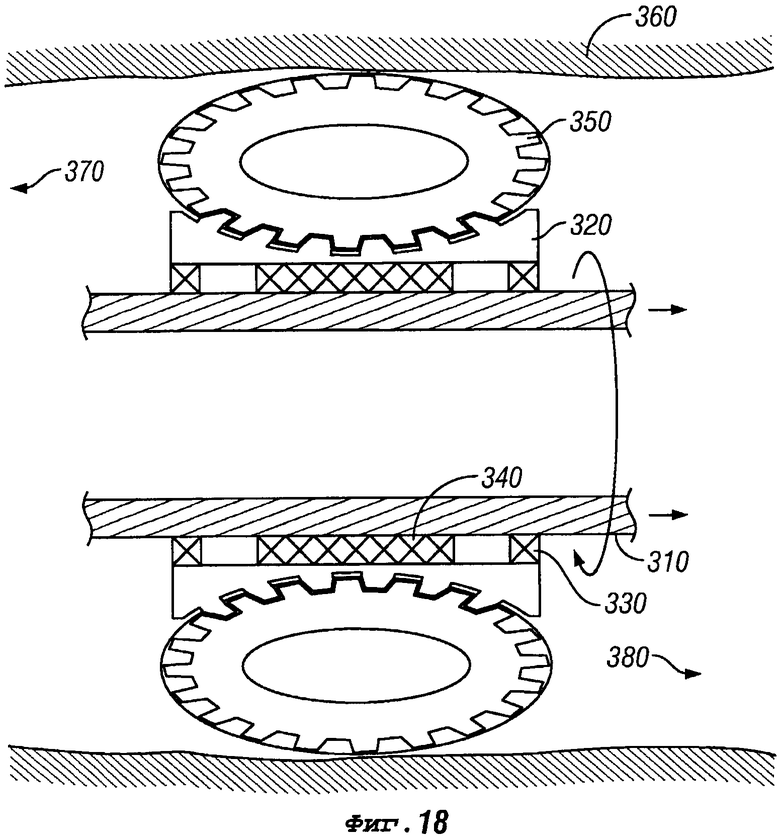

На фиг.18 схематично показано устройство скважинного трактора, использующееся для практического применения в бурении и заканчивании с программируемым градиентом давления.

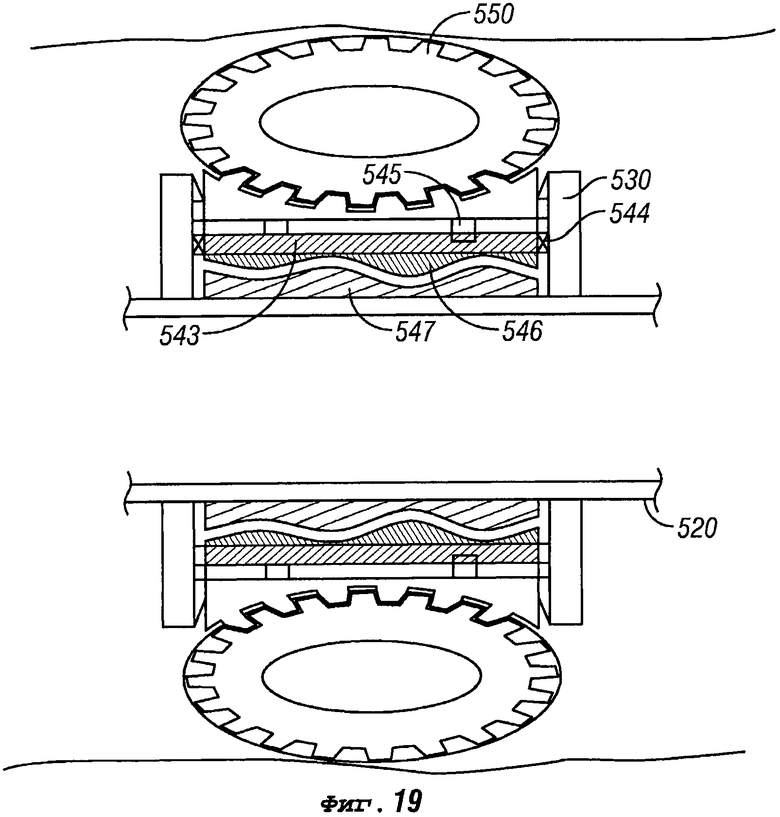

На фиг.19 показан другой вариант осуществления устройства скважинного трактора настоящего изобретения.

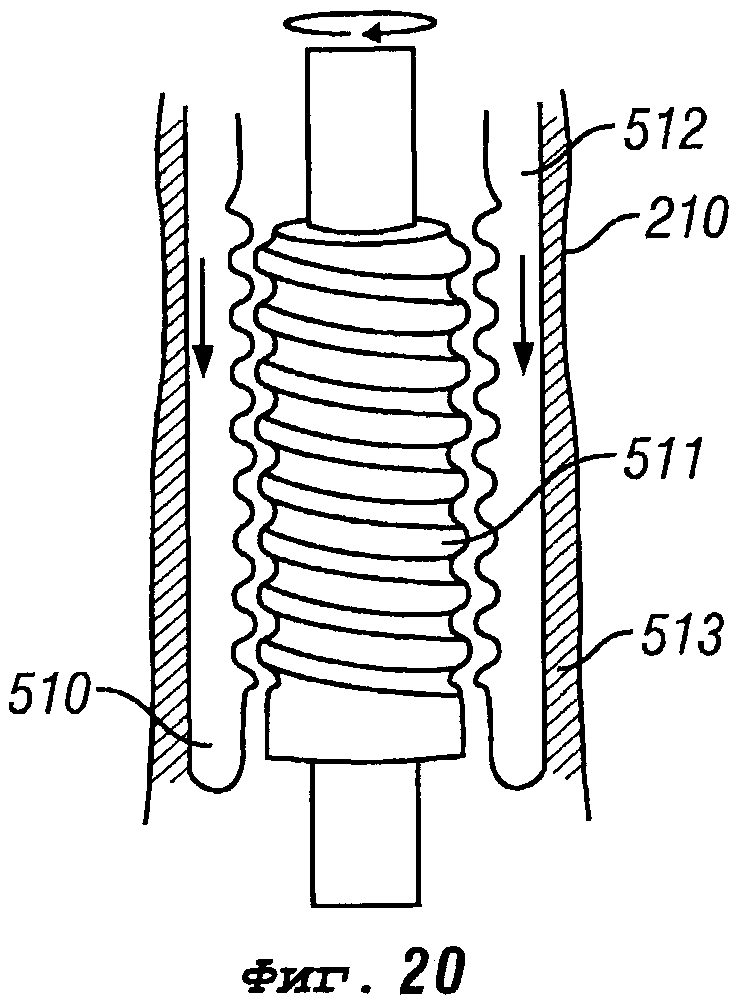

На фиг.20 показан другой вид альтернативного варианта осуществления, в котором скважинный трактор приводится в действие забойным двигателем.

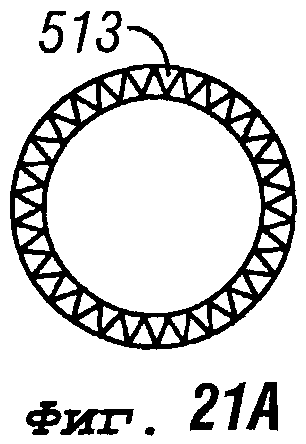

На фиг.21 схематично показан вариант осуществления с выдвижным винтовым механизмом для практического применения в бурении и заканчивании с программируемым градиентом давления настоящего изобретения.

На фиг.22 показан аналитический схематичный вид различных выдвижных винтов, которые можно использовать для наложения химического уплотняющего агента на стенку ствола скважины.

На фиг.23 схематично показано устройство скважинного трактора, используемого при бурении и заканчивании с программируемым градиентом давления в настоящем изобретении.

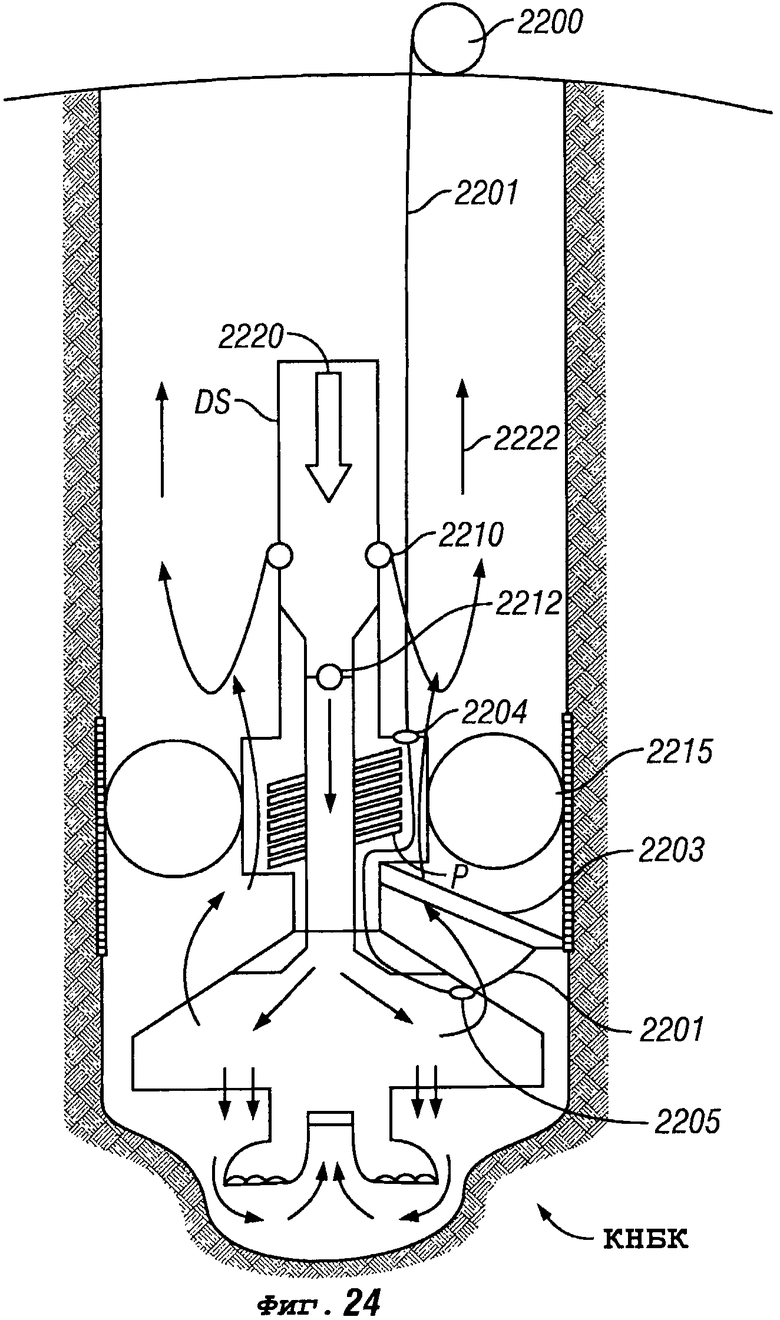

На фиг.24 схематично показана последовательность одного способа практического применения бурения и заканчивания с программируемым градиентом давления в настоящем изобретении.

ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

На фиг.1 и 2 схематично показан способ практического применения бурения при программируемом давлении с использованием перемещающегося блока С управления, размещенного внутри бурильной компоновки и блока 106 изоляции, образующего кольцевое уплотнение вокруг бурильной компоновки на примыкающей обсадной колонне или примыкающей стенке ствола скважины. Описываемый блок С управления обеспечивает сбор данных и измерение и может осуществлять связь и управление электромагнитными сигналами, телеметрией по гидроимпульсам в буровом растворе, по кабелированной обсадной колонне или любым другим способом, хорошо известным в области техники измерений и управления на забое скважины. Блок 106 изоляции может быть фиксированным, но перемещающимся, так и перемещающим динамическое уплотнение. При фиксированном блоке 106 обеспечивается перемещение бурильной компоновки через блок 106 изоляции. При динамическом исполнении блок 106 изоляции перемещается с перемещением бурильной компоновки для поддержания зоны изоляции давления и для развертывания при бурении с программируемым градиентом давления материала, стабилизирующего или изолирующего пласт на стенке ствола скважины. Данный признак дополнительно рассматривается ниже.

Блок С управления также регулирует подачу текучей среды в зону 110 при программируемом давлении и из зоны посредством штуцерно/насосной системы, в координации с давлением закачки в бурильной колонне. Например, если в зоне при программируемом давлении требуется уменьшить давление для исключения бурения на репрессии, блок С управления должен уменьшить подачу текучей среды в буровое долото и/или увеличить подачу из зоны 110 при программируемом давлении, для получения необходимого давления в зоне. Измерения, такие как фильтрационного потенциала, можно использовать для определения давления, которое необходимо поддерживать в зоне при программируемом давлении во время бурения, если такое необходимое давление не известно изначально, с использованием характеристик, снятых с других коллекторов и методик моделирования.

Насос P, размещенный рядом с блоком С управления, может перемещать буровой раствор из зоны 110 бурения при программируемом давлении в кольцевое пространство 112 непосредственно над блоком 106 изоляции, откуда буровой раствор и выбуренная порода поднимаются на поверхность обычным способом. Работу данного насоса P и штуцерных/отводящих клапанов координирует блок С управления для отвода первой части общего потока бурового раствора от поверхности внутри бурильной колонны DS в кольцевое пространство 112 снаружи бурильной колонны DS непосредственно над блоком 106 изоляции, объемный процент которой определяется гидравлической энергией, необходимая для создания достаточной скорости в кольцевом пространстве для подъема всей выбуренной породы на поверхность, как известно специалистам в области бурения. Насос Р регулирует по программе подачу второй части бурового раствора в зону бурения при программируемом давлении и из нее. Процент от общего объема данной второй части определяют расходом, необходимым для обеспечения охлаждения долота, а также подачей достаточной гидравлической энергии, необходимой долоту для бурения, как известно специалистам в данной области техники, при этом программирование потока, одну из целей данного изобретения, осуществляет насос Р, поддерживающий программируемое давление в зоне бурения на оптимальном уровне для защиты пласта, например, от чрезмерного гидравлического давления.

Поток от буровых насосов можно отводить для рециркуляции через кольцевое пространство в направлении блока C управления для уменьшения подачи в зону при программируемом давлении. Давление, регистрирующееся в зоне при программируемом давлении, дополнительно регулирует насос Р, управляемый блоком C управления и находящийся рядом с ним, также удаляющий буровой раствор и выбуренную породу из зоны бурения при программируемом давлении. Насос Р приводится в действие забойным источником мощности, таким как гидравлический двигатель (не показано), что исключает необходимость подачи мощности с поверхности. Существующие технологии, такие как с электрическим питанием по кабелю с поверхности можно также использовать без отхода от сущности данной заявки. Стандартный забойный двигатель, использующийся в бурильной компоновке на забое скважины, можно также использовать для привода насоса Р.

Хотя на фиг.1 схематично показано буровое долото со стандартной промывкой, как показано на фиг.2, можно предпочтительно использовать устройство с буровым долотом с обратной промывкой и центральным выпуском для дополнительного минимизирования притока бурового раствора в зону бурения при программируемом давлении, при этом достаточного для очистки от выбуренной породы зоны при программируемом давлении в стволе скважины. Расход бурового раствора, требуемый для достаточного охлаждения долота и подъема выбуренной породы через блок C управления, насос Р и клапанное устройство, ожидается значительно меньше расхода бурового раствора, обычного для операций бурения на репрессии.

Использование гидравлического забойного двигателя обеспечивает приблизительное совпадение скорости вращения гидравлического забойного двигателя и насоса Р, что исключает необходимость редуктора. Трансмиссия (гибкое соединение) считается наилучшим устройством, учитывающим отличающееся число рабочих выступов на двигателе и насосе. Показатели работы винтового насоса превосходят показатели работы центробежного насоса, применяющегося в абразивной среде. Двигатель и насос должны быть выполнены с полыми валами. Для двигателя этим обеспечивается только необходимый расход для привода насоса, пропускаемый через двигатель. Для насоса данный вал должен подавать буровой раствор, проходящий мимо бурового долота для обхода самого насоса.

Для выполнения бурения при программируемом градиенте давления, блок С управления активирует блок 106 изоляции для развертывания герметика, такого как фильтрационная корка бурового раствора или механический барьер, такой как втулка, более подробно описанная в данном документе. Альтернативные варианты осуществления могут предусматривать расширяемый пакер, систему с расширяемой обсадной колонной, развертываемой высаживанием на внутренней стенке пакера или любой другой известный вид стабилизации ствола скважины.

Наконец, когда зона пробурена и упрочнена или стабилизирована, блок C управления может дать возможность уравнивания давления в зоне 112 на репрессии и зоне 110 на депрессии и высвободить уплотнение для дополнительных работ в стволе скважины. Альтернативно, способ может предусматривать изоляцию стабилизированной зоны посредством установки внешних пакеров всеми способами, хорошо известными в отрасли бурения.

Данный процесс можно повторять так часто, как необходимо, для сохранения целостности ствола скважины, с детектированием зон, подходящих для заканчивания и перфорирования. Поскольку бурение происходит в данных зонах не в условиях репрессии, и пласт остается незакупоренным при высоком давлении фильтрационной коркой бурового раствора, не нужно проводить дорогостоящую и затратную по времени подготовку скважины для начала эксплуатации.

Кроме того, использование настоящей методики оптимизирует непрерывный ход бурения с уменьшенным расходом бурового раствора в зоне бурения при программируемом давлении и, таким образом, зависит от успешного развертывания компоновок буровых долот с низким крутящим моментом, долот с высокой скоростью проходки, с созданием максимальной гидравлической мощности на квадратный дюйм площади долота (6,5 см2). Ожидается, что расход приблизительно 150 галлон/мин (9,5 л/сек) может быть достаточным для подачи гидравлической мощности на гидравлические забойные двигатели и поддержания высокой скорости проходки долота. Долота с низким крутящим моментом, такие как буровые долота с наклонной головкой по патенту США №6892898, можно использовать в данной заявке. Другие существующие буровые долота обычной конструкции, хорошо известные специалистам в данной области техники, можно заменять без отхода от сущности или объема данного изобретения. Использование технологий с долотами с обратной промывкой и центральным выпуском является весьма желательным для предотвращения контакта бурового раствора со стенкой ствола скважины в зоне бурения при программируемом давлении.

На фиг.3 показана схема другого варианта осуществления, с созданием согласованно работающей пары эластичных баллонов BL1 и BL2, надувающихся или сдувающихся от перепада давления между программируемым давлением P2 в зоне бурения при программируемом давлении и давлением P1 в кольцевом пространстве над блоком изоляции зоны давления через связывающее регулирование подачи насоса 1000. Насос 1002 перемещает рабочую жидкость гидросистемы из резервуара R в замкнутые камеры C и D для попеременного перемещения бурового раствора и выбуренной породы из зоны программируемого давления в кольцевое пространство, с расширением попеременно камеры и эластичного баллона, абсорбирующего текучую среду и выбуренную породу и, поддержанием при этом давления P2 в зоне при программируемом давлении. Этим, кроме того, создается дополнительное преимущество предотвращения ударной волны давления от перемещения текучей среды в зону бурения при программируемом давлении и из нее. Клапанными устройствами 1006 V1(C) и 1008 V2(D), соединенными с камерой 1004, и клапанными устройствами 1007 V1(D) и 1009 V2(D), соединенными с камерой 1005, на каждом из согласованно работающих эластичных баллонов, управляет блок C управления, показанный на фиг.1 и рассмотренный выше, для перемещения текучей среды в зону программируемого давления и в кольцевое пространство с давлением P1 и из них.

Координацию работы двух эластичных баллонов на фиг.3 можно также проводить другим средством без отхода от сущности или замысла данного изобретения. Например, эластичный баллон можно вставить в вакуумную камеру, в которой эластичный баллон полностью надуется. Механическую сеть или устройство можно разместить вокруг эластичного баллона и по сигналу с блока C управления можно затягивать сеть для сокращения эластичного баллона, при этом опорожняя эластичный баллон от бурового раствора и выбуренной породы, втянутой в расширяющуюся камеру в зоне при программируемом давлении. Клапанные устройства могут снова регулировать перемещение бурового раствора и выбуренной породы в эластичный баллон и из него для предотвращения давления ударной волны в зоне при управляемом давлениии и поддержания в зоне бурения давления ниже естественного порового давления вблизи устройства.

На фиг.4 схематично показан способ практического применения бурения и заканчивания при программируемом давлении с использованием неперемещающегося блока 106 изоляции, неподвижно установленного в обсадной колонне, с созданием вторичного обратного напорного трубопровода, с помощью которого регулируют давление с использованием перемещающегося блока управления вблизи долота. Бурильная колонна 114 и вторичный обратный напорный трубопровод 115 механически соединены вместе с использованием специального фиксатора, обеспечивающего вращение бурильной колонны 114 относительно вторичного обратного напорного трубопровода 115 и скольжение вторичного обратного напорного трубопровода 115 через блок 106 изоляции как с использованием веса бурильной компоновки, так и толкающей силы, приложенной к бурильной колонне DS с использованием верхнего привода на поверхности, тем самым, давая возможность дополнительного перемещения бурильной компоновки и долота 105. Динамические или скользящие уплотнения 107 поддерживают изоляцию и также предотвращают попадание бурового раствора в кольцевом пространстве 112 в зону 110 бурения при программируемом давлении.

Зона 110 давления создана изоляцией под скользящими уплотнениями 107, дающими возможность обсадной колонне 115 охватывать бурильную колонну 114, создавая централизованное кольцевое пространство 113 между внешней поверхностью стенки бурильной колонны 114 и внутренней поверхностью стенки обсадной колонны 115, таким образом, давая возможность удаления бурового раствора и выбуренной породы, перемещенной в кольцевое пространство 113 блоком С управления способом, рассмотренным выше. Бурение при программируемом давлении, таким образом, получают при давлении на забое необсаженной области 110, поддерживаемом на уровне давления P2, тогда как давление непосредственно над блоком C управления внутри кольцевого пространства 113 обычно является более высоким давлением P1, что дает единственный, но легко изменяемый градиент по всему необсаженному стволу скважины, подлежащей дополнительному обсаживанию и заканчиванию.

Как более подробно показано на фиг.5, создан другой альтернативный способ бурения при программируемом давлении на основе способов, описанных выше. Хвостовик 1103 с компоновкой низа бурильной колонны (КНБК), включающей в себя расширитель и долото, скрепленные с его дальним концом, можно спустить в ствол скважины и подвесить на глубине с использованием подвески хвостовика, установленной в предшествующих операциях с обсадной колонной. Буровое долото выполнено так, что его можно извлекать из скважины через расширитель способом, известным специалистам в данной области техники. КНБК включает в себя блок С управления и блок изоляции для бурения при программируемом давлении/с градиентом, как описано выше, и, кроме того, систему каротажа во время бурения и управляемую роторную систему (все хорошо известны в данной области техники и не показаны здесь подробно). Механическое уплотнение на внешней поверхности дальнего конца хвостовика после установки на место в предыдущей обсадной колонне может само отсоединяться от хвостовика и обеспечивать скольжение хвостовика через внутреннее уплотнение внешнего механического уплотнения с поддержанием перепада давления на уплотнении, то есть, как забойный дегазирующий противовыбросовый превентор.

Затем бурильную колонну DS, как показано на фиг.8, можно спустить внутрь хвостовика и скрепить с КНБК на забое, при этом, с одновременным высвобождением КНБК от хвостовика и обеспечением передачи бурильной колонной DS крутящего момента и веса на КНБК. Хвостовик можно затем высвободить из подвески хвостовика и скрепить с бурильной трубой с использованием устройства вращающегося скрепления; например, обеспечивающего вращение бурильной трубы и КНБК относительно хвостовика. Хвостовик может затем висеть на бурильной трубе, создающей средство для перемещения и переустановки хвостовика и создавая второй обратный напорный трубопровод. Бурильный крутящий момент или осевая нагрузка на долото не передается на хвостовик бурильной колонной DS или КНБК.

После бурения до проектной глубины в окружающей среде различного давления, хвостовик можно установить на место и зацементировать и бурильную трубу извлечь из скважины. Хвостовик может представлять собой расширяемую стальную трубу или гибкую трубчатую конструкцию, заранее загруженную химикатами, создающими временную изоляцию, и позднее заменяемую одной стальной обсадной колонной.

Более конкретно, как показано на фиг.5-14, способы настоящего изобретения можно использовать как для бурения в программируемом режиме, так и цементирования необсаженного ствола скважины после заканчивания бурения. Данный альтернативный способ, как показано на фиг.5, включает создание профиля 1101 крепления на дальнем конце колонны 101 обсадных труб. Компоновка низа бурильной колонны КНБК скреплена или соединена с дальним концом надставной трубы 1103, которая может представлять собой обсадную колонну, расширяемый трубчатый элемент или гибкий напорный трубопровод с достаточной прочностью для несения КНБК и удержания уплотнения под давлением, которое испытывают инструменты в данном типе буровых работ. КНБК, как минимум, состоит из долота, и расширителя и насоса и блока управления, рассмотренных выше в данном документе, использующихся для регистрации и поддержки давления в необсаженном стволе скважины с перепадом давления от кольцевого пространства, если требуется. Насос является гидравлическим, с приводом от потока бурового раствора с поверхности. Надставная труба 1103, кроме того, оснащена поверхностью 1105 крепления с возможностью избирательного скрепления и раскрепления с профилем 1101 крепления на надставной трубе 1103.

Как более подробно показано на фиг.6, надставную трубу 1103 спускают в скважину с использованием стандартных операций бурения к дальнему концу колонны 101 обсадных труб, при этом подвеску хвостовика или подвеску 1201 трубы прикрепляют к ближнему концу надставной трубы 1103. Данная подвеска хвостовика или трубы может находиться как на оборудовании устья скважины на поверхности, так и на забое в ранее установленной обсадной колонне. Каждая из данных операций хорошо известна в отрасли бурения и легко выполняется квалифицированными бурильщиками.

Как показано на фиг.7, надставную трубу 1103 спускают в контакт с поверхностью 1105 крепления с профилем 1101 крепления на дальнем конце обсадной колонны 101. Данное скрепление можно выполнить как механическим, так и гидравлическим средством, но уплотнение после установки предотвращает гидравлическую связь необсаженного ствола скважины под обсадной колонной 101 и кольцевого пространства между надставной трубой 1103 и обсадной колонной 101. После подвески надставной трубы 1103 на верхнем узле 1201, 1301 и выполнения уплотняющего крепления в профиле 1101 и поверхности 1105 обсадной колонны, как показано на фиг.8, бурильная колонна DS, с дальним концом с возможностью стыковки с КНБК и верхним концом с профилем 1401 подвески, спускается в контакт с КНБК. Как показано на фиг.9, после скрепления бурильной колонны DS с КНБК, одновременно, КНБК высвобождается из хвостовика, обеспечивая передачу бурильной колонной DS крутящего момента и веса на КНБК независимо от хвостовика. Дополнительно, верхний профиль 1401 подвески входит в контакт с надставной трубой, стыкуясь с поверхностью 1201 крепления, бурильная колонна DS, таким образом, скрепляется и опирается на верх надставной трубы 1103.

Надставную трубу 1103 затем высвобождают из профиля 1101 крепления обсадной колонны посредством высвобождения поверхности 1105 крепления так, что бурильная колонна DS несет надставную трубу 1103 и КНБК. Изоляцию поддерживает уплотнение профиля 1101 крепления обсадной колонны, предотвращая гидравлическую связь, при этом, давая возможность продвижения в скважину надставной трубы 1103 с компоновкой низа бурильной колонны КНБК по ходу бурения. Как более подробно показано на фиг.10, буровой раствор прокачивают вниз по бурильной колонне DS на блок управления и отводной клапан в корпусе насоса/блока управления, что дает возможность использования текучей среды низкого давления в необсаженном стволе скважины для охлаждения долота и смыва выбуренной порода с плоскости долота. Данный способ описан выше в данном документе и поток текучей среды, представленный стрелками, показывает перемещение бурового раствора через компоновку только схематично. Более конкретно, в контексте настоящего варианта осуществления, блок С управления после приведения в действие образует кольцевое уплотнение 1102 с надставной трубой 1103, такое, что кольцевое пространство создаваемое при выводе КНБК из контакта с надставной трубой 1103 и скрепления с бурильной колонной DS одновременно изолируется для поддержания барьера давления поперек зоны 110 при программируемом давлении. Уплотнение 1102 может представлять собой пакер, не передающий и не несущий нагрузки для предотвращения действия усилий бурения на обратный напорный трубопровод. Два этапа проводят так, что предотвращают нежелательное уравнивание давления, особенно при удалении бурильной колонны DS из скважины.

КНБК должны предпочтительно оснащать долотом с обратной промывкой и центральным выпуском, так что буровой раствор, отведенный из кольцевого пространства, должен иметь расход, существенно меньше, чем буровой раствор, перемещаемый с поверхности в блок управления/насоса, соединенный с дальним концом надставной трубы, при этом, обеспечивая насосу, составляющему одно целое с программируемым блоком управления, возможность удаления выбуренной породы и текучей среды с плоскости забоя (см. на фиг.2 подробности характеристик потока долота с обратной промывкой). Выбуренная порода мгновенно перемещается в область, примыкающую к уплотнению со стороны кольцевого пространства для быстрого удаления на поверхность с отведением потока бурового раствора из зоны программируемого бурения.

Как отмечено, профиль 1401 подвески является только механическим и дает возможность возвращения на поверхность бурового раствора с выбуренной породой. Когда надставная труба перемещается в необсаженную скважину, как более ясно показано на фиг.12, данный профиль 1401 подвески перемещается, вставая рядом с уплотнением профиля 1101 крепления. Когда данные позиции находятся вблизи, другая колонна обсадных труб должна быть спущена в скважину для продолжения бурения, если необходимо. Если достигнута проектная глубина конкретной зоны, бурильную колонну DS вытягивают обратно для входа в контакт с креплениями 1401, 1201 и 1105, 1101, для подготовки к подъему КНБК из ствола скважины. Конфигурация возвращается к положению, показанному на фиг.9, где обратно скрепляется с надставной трубой 1103, тем самым закрывая кольцевое пространство механически, и затем блок C управления выключается для высвобождения уплотнения 1102. Таким образом, как показано на фиг.12, бурильную колонну DS убирают из КНБК и клапан 1801 в КНБК закрывается, когда бурильная колонна вытянута. Завершенный бурением участок необсаженного ствола скважины, таким образом, закрывается, когда данная операция завершена. Если используемая труба представляет собой металлическую обсадную колонну, можно проводить нормальные операции цементирования для установки существующей обсадной колонны в ствол скважины. Если труба является расширяемой обсадной колонной, этап удаления, описанный выше, может также содержать перемещение расширяющего шпинделя или калибрующей оправки через обсадную колонну для ее установки в стволе скважины. Если труба является гибким напорным трубопроводом, скважину можно заканчивать или напорный трубопровод можно расширять для поддержки боковых стенок в необсаженном стволе скважины. Данные методики заканчивания являются стандартными операциями и хорошо известны специалистам в данной области техники.

Как описано выше, для начала бурения с собранной установкой буровой раствор прокачивают через систему. Насос и клапанные устройства в КНБК уменьшают давление текучей среды, испытываемое от подачи буровых растворов в системе для минимизирования любых аномальных давлений в необсаженном стволе скважины. Гидравлическое уплотнение 1101 в комбинации с уплотнением 1102 с приводом в блоке С управления поддерживает данный перепад давления даже когда надставная труба 1103 и КНБК продвигаются по ходу бурения. Данное уплотнение, таким образом, действует как забойный газоотделяющий противовыбросовый превентор, обеспечивая скольжение надставной трубы 1103 с поддержанием уплотнения вокруг трубы. Данное уплотнение не должно быть резиновым и можно использовать уплотнение металл-металл, поскольку труба не несет нагрузки и не должна иметь специализированных поверхностей с замками для инструмента. Надставная труба 1103 действует только как напорный трубопровод, создавая средство изоляции давления в кольцевом пространстве от давления в необсаженном стволе скважины.

Точную подачу бурового раствора можно выполнять с помощью стандартных методик для буровых долот, эксплуатирующихся на пониженных рабочих давлениях, или можно выполнять с использованием буровых долот с обратной промывкой для минимизирования роста давления на торце долота с максимизированием удаления выбуренной породы всеми способами, хорошо известными в отрасли бурения. Буровые долота с обратной промывкой дают возможность перемещения бурового раствора и выбуренной породы в центральный участок бурильной колонны без лишнего нарушения стенок необсаженного ствола скважины. В настоящем варианте осуществления, данные выбуренная порода и буровой раствор требуют подъема только на относительно короткое расстояние, где они смешиваются с циркуляцией полного давления над уплотнением стандартной системы возврата бурового раствора. Если требуется спуск долота без необходимости замены существующей надставной трубы 1103 или подвески хвостовика, как показано на фиг.12, например, для замены компоновки долота, бурильную трубу и хвостовик можно поднять из скважины мимо забойного предохранительного клапана 1801 к точке последнего крепления, с хвостовиком/надставной трубой 1103, подвешенным как обычно, обеспечивая закрытие забойного клапана 1801 когда КНБК проходит его, сохраняя давление P2 зоны сохраненным, при этом, обеспечивая подъем бурильной колонны DS из скважины с долотом и другими компонентами КНБК. Поскольку уплотнение профиля 1101 крепления и клапан 1801 должны удерживать, по меньшей мере, временно, на время рейса долота, давление P2 зоны, как показано на фиг.13, рейс долота можно выполнять без вытягивания надставной трубы до предыдущей точки крепления.

На фиг.14 схематично показана операция цементирования, которую можно выполнять при способе бурения с программируемым градиентом давления. Когда скважина пробурена с использованием данной системы, длинная секция необсаженного ствола скважины с непроницаемым упрочняющим пласт уплотнением остается на месте и может включать в себя множество внешних уплотнений. Для спуска и цементирования обсадной колонны, можно начать цементирование и выполнить способом, не нарушающим давления, сохраненного за уплотнением. Указанное можно выполнить с использованием профиля скважины полученного из блока C управления для разработки колонны обсадных труб с изолирующими пакерами, которые можно избирательно размещать по уровням и цементировать с использованием забойной системы, регулирующей давление закачки цемента по цементирующейся зоне. Соответственно, например, для цементирования истощенной зоны можно закачивать легкую суспензию с использованием пакерной системы так, что легкая суспензия избирательно размещается только в истощенной зоне и остальные зоны изолируются от данного участка цементирования.

На фиг.14 схематично показана операция цементирования, которую можно выполнять для заканчивания скважины при способе бурения при программируемом давлении. Бурильную колонну DS цементирования спускают, с оборудованием профиля 1401 подвески для контакта с профилем 1201 крепления надставной трубы, внешним пакером 2107 обсадной колонны для создания уплотнения между бурильной колонной DS и надставной трубой 1103, и башмаком 2101 обсадной колонны с возможностью ввода через клапан 1801 КНБК или включенный в состав КНБК, как полностью понятно знакомым с техникой бурения на обсадных трубах. Забойный насос 2105 спускают с бурильной колонной DS. Электрический кабель 2103 спускают для его питания. Забойный насос 2105 соединен так, что имеет входной патрубок в кольцевом пространстве в необсаженном стволе скважины и выходной патрубок, направленный в кольцевое пространство между бурильной колонной DS и обсадной колонной 101 над ним. Предназначение забойного насоса состоит только в управлении давлением на забое скважины. Настройку цементирования на поверхности используют стандартно в координации с забойным насосом, так что можно получать различный градиент давления в необсаженном стволе скважины во время операции цементирования; хотя ожидается, что должно требоваться меньшее давление насоса на поверхности вследствие своевременного удаления текучей среды из части необсаженного ствола скважины зоны цементирования, когда цемент подают в кольцевое пространство необсаженного ствола. Забойный насос, таким образом, добавляет энергию в систему, так что непрочные, чувствительные к давлению зоны можно успешно цементировать без поглощения текучей среды или цемента, часто встречающихся при таком заканчивании. Электрические провода и локальные датчики дают полный контроль работы насоса и возможность поддерживать перепад давления на уплотнениях профиля 1101 крепления, уплотнениях 2107 и 2108. Поскольку насос 2105 размещен в скважине, давления насоса можно мгновенно регулировать для предотвращения выброса из пластов необсаженного ствола скважины вследствие избыточного давления насоса. Цемент можно прокачивать вниз под заранее установленное уплотнение профиля 1101 крепления зоны давления в необсаженный ствол скважины и вокруг дальнего конца обсадной колонны для выполнения цементирования. Поскольку скважина является только что пробуренной и буровому раствору еще не обеспечена циркуляция вокруг долота и вверх по кольцевому пространству, как в большинстве обычных программ бурения, пласт должен иметь незначительную фильтрационную корку бурового раствора, и цементирование можно немедленно и легко выполнить с улучшенной связью цемента со стенкой необсаженного ствола скважины. Данную методику можно использовать для любого числа продуктивных зон, разделенных внешними пакерами обсадной колонны, с поддержанием целостности зоны давления каждой продуктивной зоны по ходу всего бурения скважины. Поскольку каждую зону давления блок С управления идентифицирует немедленно, такую информацию можно использовать для целей цементирования в соответствии с градиентами зон давления во всей программе бурения.

На фиг.15A-15E показаны схемы этапов способа бурения и заканчивания с программируемым градиентом давления при выполнении бурения при программируемом давлении с использованием перемещающегося блока С управления и перемещающегося и с развертыванием по мере продвижения блока S изоляции. В дополнение к выполнению функций, необходимых для бурения при программируемом давлении, объясненных выше, блок С управления может альтернативно активировать блок S изоляции для развертывания герметика, такого как «интеллектуальная» фильтрационная корка бурового раствора или механического барьера, такого как втулка упрочнения ствола скважины, как более подробно описано в данном документе. Альтернативные варианты осуществления могут предусматривать расширяющийся пакер, систему расширяемой обсадной колонны, развертываемой с помощью калибрующей оправки на внутренней стенке пакера или любой другой известной формы стабилизации ствола скважины.

Наконец, после того, как зона программируемого давления пробурена и упрочнена, блок C управления должен выравнивать давление в зоне 112 репрессии и зоне 110 депрессии и высвобождать уплотнение для дополнительных операций в стволе скважины. Данный процесс можно повторять так часто, как необходимо или по мере продвижения и одновременно с ним для сохранения целостности ствола скважины, с детектированием зон, приемлемых для заканчивания и перфорирования. Поскольку бурение происходит в условиях без репрессии в данных зонах, и пласт остается незакупоренным под высоким давлением фильтрационной коркой бурового раствора, дорогостоящую и затратную по времени подготовку скважины нет необходимости проводить для начала эксплуатации.

На фиг.15A показано перемещение блока С управления и блока S изоляции, примыкающих к буровому долоту 105 на дальнем конце бурильной колонны DS перед контактом уплотнения со стенкой необсаженного ствола скважины в упрочненном или стабильном пласте 102, под обсадной колонной 101. На фиг.15B показана установка блока 106 изоляции зоны программируемого давления на поверхности открытого ствола в упрочненном или стабильном пласте 102 ствола скважины. На фиг.15C показано продолженное бурение с буровым долотом 105 под блоком 106 изоляции, ранее установленным на упрочненной или стабильной поверхности 102 ствола скважины в неконсолидированном или нестабильном участке ствола 104 скважины. Давление в зоне 110 кольцевого пространства при программируемом давлении регулирует блок С управления для удержания его ниже пластового давления или в интервале между поровым давлением и давлением гидроразрыва посредством удаления бурового раствора из зоны 110 программируемого давления в зону репрессии в кольцевом пространстве над уплотнением 112, создающим достаточную безопасность от выбросов и т.п. Другое буровое оборудование, такое как системы направленного бурения, блоки измерения во время бурения, дополнительные системы оценки пласта, хорошо известные специалистам отрасли бурения, можно, кроме того, устанавливать под блоком C управления без отхода от сущности или целей данного изобретения. Кроме того, бурильная колонна DS, показанная на фиг.15A-15E, может представлять собой гибкую насосно-компрессорную трубу, композитную насосно-компрессорную трубу или любой другой напорный трубопровод для возврата бурового раствора из зоны программируемого давления настоящего изобретения. Блок С управления может непрерывно брать пробы естественного притока из поровой структуры неконсолидированных пластов и передавать информацию на поверхность для анализа оператором или передачи для использования напрямую в автоматической забойной системе управления всеми способами, хорошо известными в данной области техники. Поскольку в зоне 110 программируемого давления поддерживается забойное давление ниже порового, и измерения состава получают по существующей технологии до установки обсадной колонны или упрочнения ствола скважины фильтрационной коркой бурового раствора, что может иметь место в нормальных операциях бурения, становится доступной подробная информация, касающаяся геофизических структур и продуктивности слоев, через которые выполняют бурение. Фильтрационный потенциал примыкающего пласта можно легко измерить с использованием методик, таких, как описанные в публикации патентной заявке США №2006-0125474, включенной в данный документ путем ссылки. Повышенные возможности измерения во время бурения делают возможным получение динамических скважинных профилей, что ранее являлось затруднительным, например, для управления траекторией скважины, чтобы она оставалась в наиболее продуктивных слоях в системах скважин с большим отходом от вертикали.

На фиг.15D показаны этапы упрочнения открытого ствола скважины после сбора и передачи всей необходимой информации на поверхность. Посредством манипулирования бурильной колонной, дополнительно описанного в данном документе, пласт может быть упрочнен или стабилизирован для обеспечения дополнительного освоения скважины. Упрочнение может состоять из герметизации посредством установки механического герметика на поверхность ствола скважины такого, как, без ограничения этим, щелевые хвостовики, песчаные фильтры, расширяемые песчаные фильтры, гравийные фильтры в необсаженном стволе скважины, обсадные колонны с пакерами необсаженного ствола скважины, и расширяемое трубное оборудование. Расширяемое трубное оборудование, такое как песчаные фильтры, может расширяться на 33-55% от первоначального внешнего диаметра. Сплошные хвостовики имеют ограничение по расширению, в общем, между 5 и 16% первоначального диаметра. Уплотняющиеся полосы, которые можно развертывать из катушек на поверхности, и которые после установки образуют непрерывный поддерживающий элемент, описаны в патентах США 6250385 и 6679334 и описаны более подробно ниже в данной заявке. Химические покрытия можно также устанавливать для образования временной перемычки в ожидании замены стальной обсадной колонной, при этом, удлиняя ствол скважины, пробуренный одним диаметром или в скважине, подлежащей заканчиванию с одним диаметром, то есть с монодиаметром. В данном документе описан вариант осуществления для установки втулки на поверхность ствола скважины по ходу бурения для упрочнения необсаженного ствола скважины и сохранения целостности его структуры. Заявители считают все известные методики упрочнения ствола скважины адаптирующимися для использования с данным способом бурения в зоне при программируемом давлении и ничто из содержащегося в данном документе не должно восприниматься как ограничивающее данное описание конкретным способом стабилизирования ствола скважины. После упрочнения или стабилизирования пласта 102, давление в зоне при программируемом давлении можно нормализовать с высвобождением гидростатического давления, существующего над блоком 106 изоляции и высвобождением уплотнения, как дополнительно показано на фиг.15E.

На фиг.16 схематично показан один вариант осуществления устройства для практического применения в бурении и заканчивании с программируемым градиентом давления настоящего изобретения.

Поток 1 с поверхности приводит в действие гидравлический забойный двигатель 2, приводящий в движение электрический генератор 3, являющийся источником электрической энергии для системы 4 управления и распределения электропитания. Блок 7 изоляции или барьер давления изолирует верхнюю камеру 39 и нижнюю камеру 25 и выполнен с возможностью перемещения по стенке 28 ствола скважины. Использование термина верхний и нижний не следует интерпретировать описывающим физическое положение камер относительно направления силы тяжести, поскольку нижняя камера может находиться геоцентрически над верхней камерой в ситуациях горизонтального бурения.

Контактное сопряжение со стволом скважины блока 7 изоляции представлено устройством 8 управляемого перемещения, не показанным подробно, в котором два пакера попеременно надуваются и медленно перемещаются по ходу бурения, поддерживая непрерывное уплотнение на стенке 28 ствола скважины. Другое устройство уплотнения можно также приспособить для поддержания перемещающегося уплотнения между верхней 39 камерой и нижней камерой 25 по ходу бурения без отхода от сущности или предназначения данного устройства. Другой вариант осуществления, реализующий перемещающееся уплотнение, рассматривается ниже.

Первым электрическим двигателем и насосом 5 бурового раствора управляет система 4 распределения и управления электропитания для подачи бурового раствора через блок 7 изоляции с использованием напорного трубопровода 24. Второй электрический двигатель и насос 31 действуют аналогично, перемещая буровой раствор через блок 7 изоляции из нижней камеры 25 в верхнюю камеру 35 с использованием напорного трубопровода 15. С использованием первого датчика 29 давления в нижней камере и второго датчика 30 давления в верхней камере система 4 управления регулирует скорости электрических насосов для получения требуемого управления давлением в нижней камере 25, с получением при этом условий, эквивалентных бурению на депрессии без усложнения и затрат, связанных с обычно требуемым наземным оборудованием. Следует отметить, что возможно размещение одного или нескольких датчиков давления, таких как представленный датчик 29 давления, в любом месте в зоне при программируемом давлении без отхода от объема данного изобретения, как необходимо для выполняемой программы бурения.

Поток бурового раствора через напорный трубопровод 15 отбирают из напорных трубопроводов 10 циркуляции через долото 11 и трубопровод 13 циркуляции через корпус расширителя 12 всеми способами, хорошо известными в отрасли бурения. Данный поток обратной промывки втягивает выбуренную породу для транспортировки, в конце концов, на поверхность через телескопический напорный трубопровод 41 способом, аналогичным всем системам открытой циркуляции бурового раствора. Телескопический напорный трубопровод 41 соединен с обсадной колонной 16, что дает возможность подачи уплотнения 19 втулки с поверхности в его транспортном контейнере 18 и, таким образом, дает возможность транспортному контейнеру 18 установить поперек соединения обсадной колонны уплотнение 19 втулки.

Напорный трубопровод 15 обратной промывки входит в напорный трубопровод 21 обратного потока верхней камеры ниже по потоку от соединения с напорным трубопроводом 22 подачи текучей среды для привода двигателя и насоса 5 для предотвращения рециркуляции выбуренной породы через долото 11 и расширитель 12, а защитный обратный клапан 34 дает дополнительную защиту от возврата такой выбуренной породы в нижнюю камеру 25. Потоки выбуренной породы и выпуска гидравлического забойного двигателя 2 и поток выбуренной породы напорного трубопровода 15 возвращаются на поверхность через кольцевое пространство между обсадной колонной 16 и стенкой 28 ствола скважины всеми способами, хорошо известными в данной отрасли. Клапан 14 рециркуляции используют для изменения расхода через напорный трубопровод 13 рециркуляции расширителя так, что как долото 11, так и расширитель 12 имеют сбалансированную динамику потока, подходящую для условий проходки, при этом расходом управляет в режиме реального времени система 4 управления и распределения электропитания.

Второй электродвигатель 6 вращает расширитель 12, и третий электродвигатель 26 вращает роторную управляемую систему 27 для регулирования направления бурения долота 11 для бурения направляющего ствола 40.

Обсадная колонна 16 проходит до поверхности и должна оставаться на месте. Расширитель 12 требуется для разбуривания направляющего ствола 40 до ширины, достаточной для спуска обсадной колонны 16 в ствол скважины. Оборудование системы бурения при программируемом давлении должно затем подниматься на поверхность после завершения бурения через обсадную колонну 16.

Носитель 18 уплотнения скреплен со второй секцией 37 обсадной колонны, и данная секция соединена с первой секцией 16 обсадной колонны с использованием роторного подшипника 17. Данный роторный подшипник 17 является стопорящимся (не показано) так, что первая обсадная колонна 16 и транспортный контейнер 18 и вторая секция 37 обсадной колонны могут вращаться вместе, если необходимо. Втулка 19 уплотнения находится в составе носителя 18 уплотнения и подается наружу на роликах 20, упирающихся в отсеки во втулке 19 уплотнения для высвобождения связывающего материала 36, приклеивающего и уплотняющего втулку 19 к стенке ствола скважины, вблизи роликов 20.

Перемещение вперед системы определяет скорость отверждения уплотнения на втулке 19 уплотнения и скорость бурения. Датчики могут быть развернуты во втулке 19 уплотнения (не показано) для определения состояния отверждения уплотнения с подачей сигнала в блок 4 управления и распределения питания для продолжения дальнейшего оптимизирования предстоящей скорости бурения. Координация отверждения уплотнения на втулке 19 уплотнения с предстоящей скоростью бурения создает критический ввод данных в режиме реального времени на поверхность для регулирования требуемого спуска обсадной колонны. Данную информацию, передаваемую в режиме реального времени на поверхность, можно отправлять по соединению 32 кабелированной бурильной трубы от блока 4 распределения и управления электропитанием для управления скоростью спуска системы буровой лебедкой/верхним приводом. Аналогичную информацию передают на управляемое уплотнение втулки, перемещающееся в унисон с обсадной колонной 16, с продвижением в стволе скважины.

В нормальных условиях бурения блок 7 изоляции можно убрать (например, сдуть управляемые подвижные пакеры) до встречи с другой областью, требующей управления давлением.

Когда встречается зона пласта, где требуется изоляция, управляемые перемещающиеся уплотнения 8 приводят в действие и захват 17 обсадной колонны высвобождается с вращением обсадной колонны 16 и с отсутствием вращения корпуса 18, несущего уплотнение (для предотвращения воздействия вращающейся обсадной колонны на уплотнение до установки). Роликовая система 20 с приводом (не показано) может выталкивать втулку 19 уплотнения, когда система выполняет бурение. Управляемые перемещающиеся уплотнения 8 могут также воспринимать реактивные нагрузки бурения от долота 11 и расширителя 12. Для минимизирования данного воздействия долото 11 и расширитель 12 могут вращаться в противоположных направлениях для уравновешивания крутящего момента.

Главную операцию изоляции давления выполняют во время бурения управляемые перемещающиеся уплотнения 8, пока втулка 19 уплотнения достаточно затвердевает для восприятия полного давления в кольцевом пространстве между стволом скважины и обсадной колонной.

Альтернативно, новые способы, описанные в данном документе, изоляции зоны давления вблизи бурового долота и расширителя компоновки низа бурильной колонны можно выполнять в других альтернативных вариантах осуществления. Например, как показано на фиг.17-20, можно создать перемещаемую скважинным трактором тороидную втулку, действующую в качестве уплотнения между нижней камерой (такой как камеры 270 на фиг.17 или 380 на фиг.18) вблизи бурового долота данной системы и верхней камерой (камера 260 на фиг.17 или 370 на фиг.18), как описано в данном документе. Привод для данной перемещаемой скважинным трактором тороидной втулки можно создать электромагнитным или механическим, таким как привод от гидравлического забойного двигателя на фиг.19. Скважинный трактор создает тянущий/толкающий привод в зависимости от направления вращения, которое может создавать бурильная труба или любой другой источник энергии, имеющийся на забое скважины. Как показано на фиг.17, скважинный трактор 250 и корпус 230 скважинного трактора опираются с возможностью скольжения на бурильную трубу 220 с уплотнением динамическими уплотнениями 240.

Альтернативно, носитель 230 тороидного уплотнения может соединяться с бурильной трубой 220 с возможностью вращения на ней, удерживающие давление роторные подшипники можно заменить динамическими уплотнениями 240, с созданием, тем самым, средства, которым тороидное уплотнение можно приводить в действие посредством тянущих и толкающих усилий на бурильной трубе 220. Буровой раствор, перемещающийся под давлением между скважинным трактором 250 и корпусом 230 скважинного трактора, вместе с силой трения внешней поверхности скважинного трактора, протаскиваемой по пласту 210, может обуславливать скольжение тороида 250 по своему носителю 230.

Альтернативно, как показано на фиг.18, носитель 320 может использовать поверхность зубчатого зацепления на тороидной втулке 350 для контакта в соединении с корпусом 320 скважинного трактора, который также соединен с бурильной трубой 310 с возможностью вращения на ней. Аналогично, как показано на фиг.19, приводом для перемещения скважинного трактора 530 и втулки 550 служит гидравлическое усилие, связанное с перемещением статора гидравлического забойного двигателя 530 с ротором 547 и статором 546, перемещающим приводное кольцо 543 с перемещением, при этом, приводных упоров 545 в снабженном зубчатым зацеплением скважинном тракторе 530 и втулке 550.

В любом случае, как показано на фиг.17, фиг.18 или фиг.19, скорость вращения носителя 230, 320, 530 должна соответствовать проектной скорости перемещения/скорости перемещения трактором, соответствующей требованиям перемещения бурильной трубы.

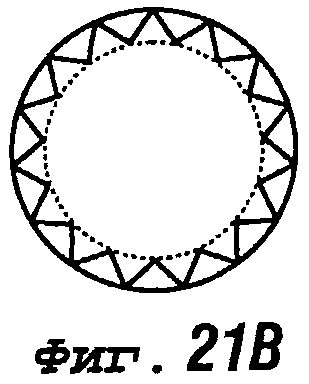

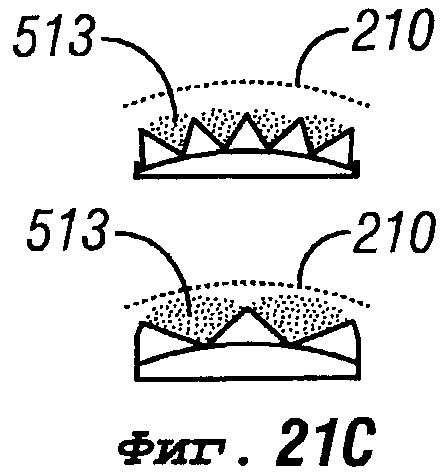

Альтернативно, как схематично показано на фиг.21, внутренняя поверхность со спиральным пазом уплотнения 510 соединяется со спиральным механизмом 511 привода (тороидный скважинный трактор), установленным на бурильной трубе в виде большого покрытого резиной винта 512. Спиральные пазы на внутренней поверхности уплотнения 510 содержат химические уплотняющие вещества 513, активируемые давлением уплотнения 510 на стенку 210 ствола скважины, тем самым упрочняющие стенку, когда внутренняя поверхность проворачивается внутри с давлением на стенку 210 ствола скважины, все с хорошо известными в отрасли буровыми добавками.

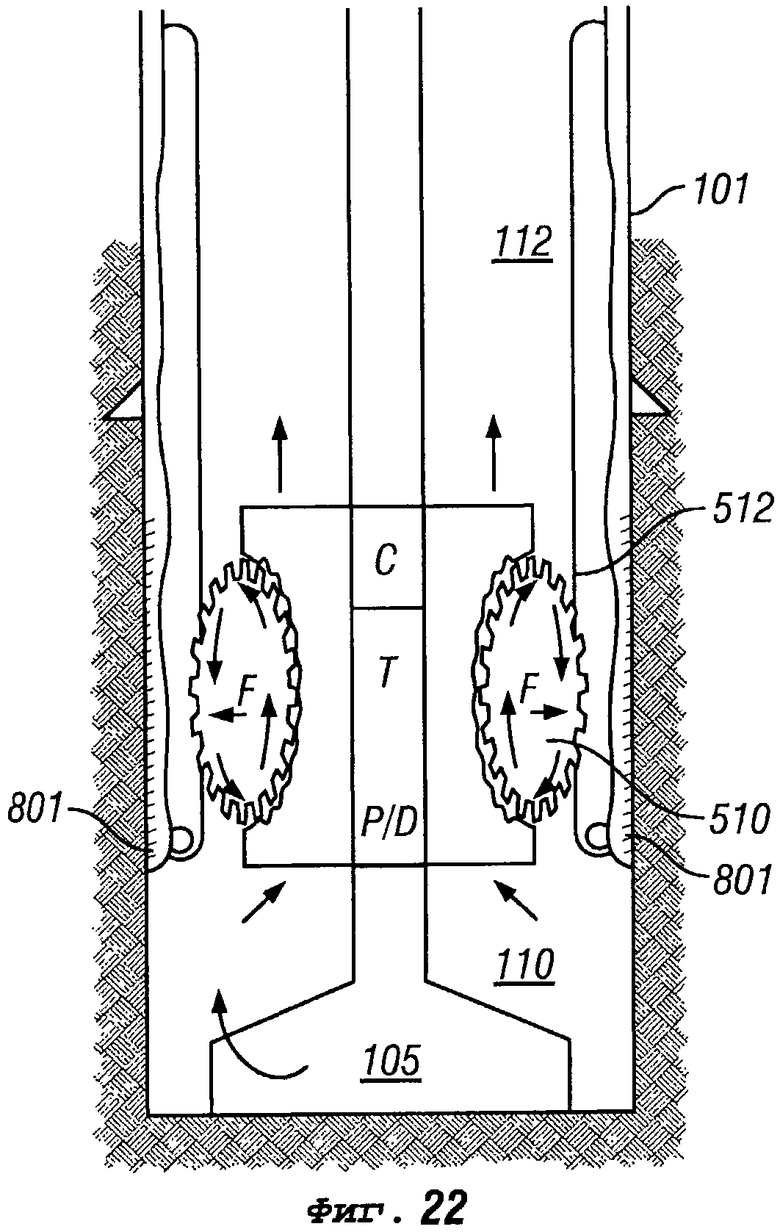

На фиг.21A-21C схематично показано несколько альтернативных средств подачи данных уплотняющих веществ на стенку ствола скважины. Ребристые или подпружиненные пазы на фиг.21, обладающие достаточной механической прочностью для несения продольной нагрузки, обусловленной перемещением скважинным трактором, являются относительно слабыми против радиальных усилий, создающихся и приводящих к расширению, как на фиг.21B, когда втулка делает оборот на 180º, расширяясь к стенке ствола скважины с высвобождением, при этом химических уплотняющих веществ из карманов ребер, как показано на фиг.21C при радиальном расширении. При исполнении с устройством, показанным на фиг.21, мешок 512 выворачивается так, что внешняя поверхность приклеивается к стенке и внутренняя поверхность перемещается вперед винтом 510 или щелевым элементом, сжимаемым для открытия химического герметика для развертывания на стенке ствола скважины, все создают герметизацию с химическим упрочнением ствола скважины. Химическая реакция, создаваемая посредством разрушения мешка 512 на примыкающей стенке 210 ствола скважины, образует непроницаемое уплотнение, когда пазы втулки высвобождают уплотняющий материал. Внешняя поверхность втулки 510 выполнена с уменьшенным трением, поскольку должна скользить по своему материалу, а также прижиматься к стенке ствола скважины радиальной силой тороидного скважинного трактора. Данная радиальная сила F, как показано на фиг.22, аналогичная силе сжатия от винта, действующей на мешок и примыкающей к стенке ствола скважины, показанной на фиг.20 и 21, также создает уплотнение между секцией ствола скважины под тороидным скважинным трактором и секцией над ним и также помогает импрегнированию химикатов, высвобождающихся из спиральных пазов в стенку ствола скважины для образования упрочняющего барьера давления, обеспечивающего работу пласта.

Как дополнительно показано на фиг.22, хотя пазы 510 скважинного трактора принципиально предназначены для развертывания элемента 512 уплотняющего мешка на стенке ствола скважины, пазы зацепляются пазами на расширяющейся втулке 512 для перемещения герметика 801 для упрочнения пласта, только что пробуренного бурильной компоновкой 105, все, как описано выше. Необсаженный ствол 110 скважины изолируется от кольцевого пространства 112 контактом со скважинным трактором T. В данном варианте осуществления блок С управления объединен со скважинным трактором T.

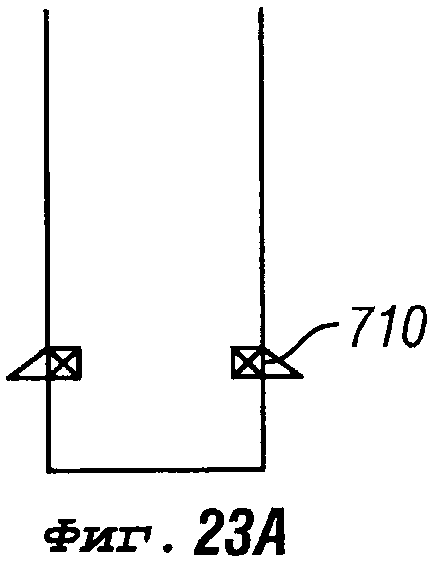

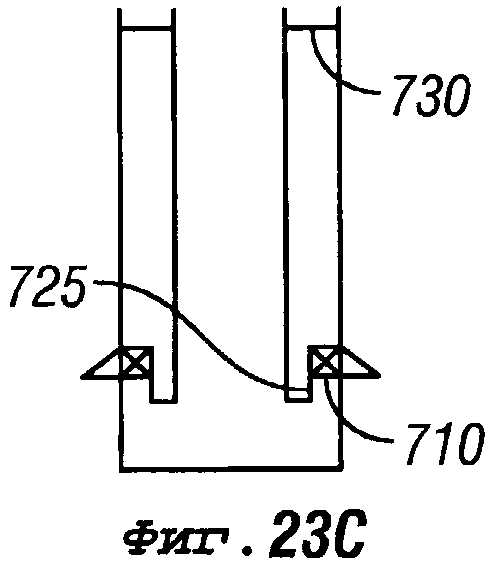

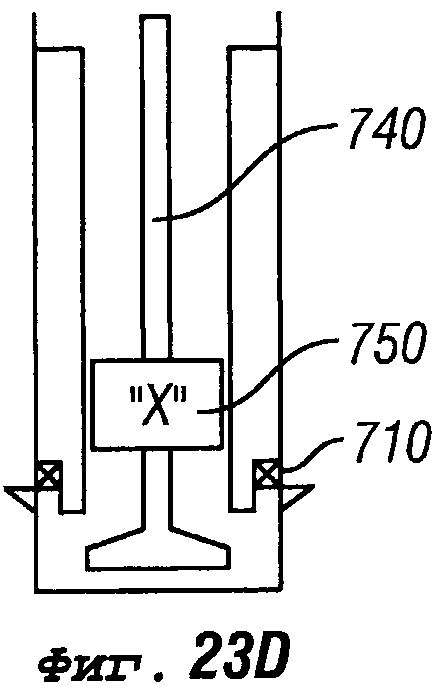

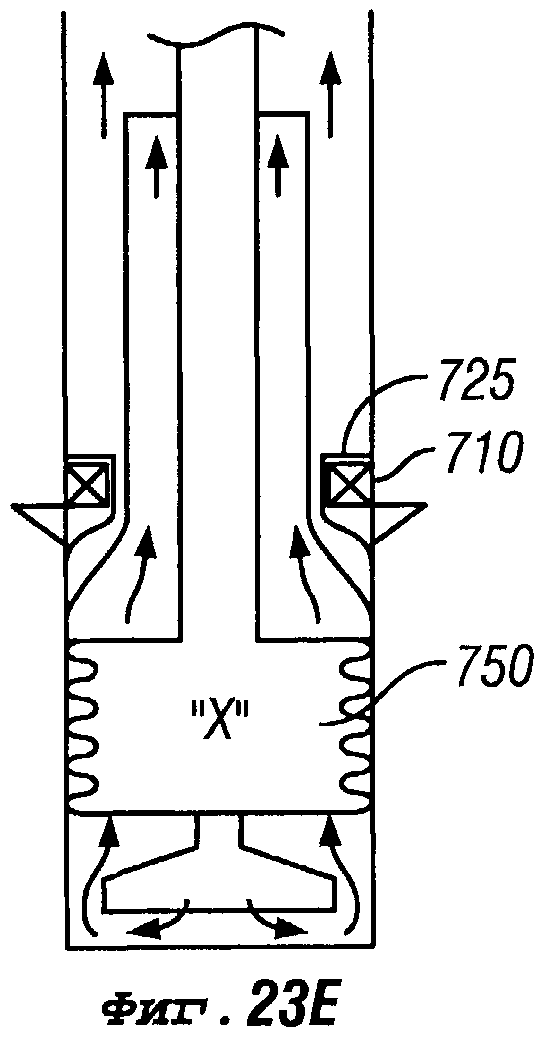

Герметизирующий мешок в варианте осуществления, показанном на фиг.22, можно хранить на поверхности, на катушке (аналогично гибкой насосно-компрессорной трубе) и затем развертывать, спуская в ствол скважин перед бурением. Последовательность установки данного типа в варианте осуществления спиральной герметизации показана на фиг.23A-23E. Фиксирующий пакер 710 на фиг.23 можно установить непосредственно над башмаком последней обсадной колонны с использованием системы установки пакера на каротажном кабеле, обычной для отрасли. Затем можно развертывать герметизирующий мешок, спуская его в скважину с катушки 720 на поверхности (фиг.23B) и с его нижним концом 725, закрепленным в пакер 710 (фиг.23C). Верхний конец втулки/уплотнения 730 затем отрезают и подвешивают на поверхности. Затем бурильную трубу 740 на фиг.23D спускают в скважину через уплотнение с тороидным скважинным трактором 750 в закрытом или выключенном из работы положении. После достижения скважинным трактором на бурильной трубе положения вблизи пакера 710, его надувают/активируют для соединения со спиральными пазами на внутренней поверхности уплотнения на фиг.23E. Верхний конец уплотнения затем скрепляют с бурильной трубой. В ходе бурения тороидный скважинный трактор тянет втулку вниз согласно скорости бурения. Нижний конец 725 уплотнения остается закрепленным на пакере 710 и его верхний конец перемещается вниз в ходе бурения. Втулка или мешок выворачиваются в необсаженном стволе скважины так, что внутренняя поверхность выворачивается и входит в контакт со стенкой ствола скважины, одновременно, при этом, высвобождаются химикаты, создающие непроницаемый упрочняющий барьер в необсаженном стволе скважины, все, как описано выше в данном документе.

Наконец, бурение с программируемым градиентом давления может предоставлять возможность бурения и одновременной установки полосы, которая при развертывании против стенки ствола скважины может стабилизировать и поддерживать стенку с продолжением хода бурения без возникновения необходимости в дополнительном специальном оборудовании. Развертывание полос или трубных конструкций спиральной намотки в скважине хорошо известно (см. патенты США №№6679334 и 6250385, включенные в данный документ путем ссылки). Данную технологию развертывания полосы можно приспосабливать для добавления стабильности примыкающей стенке ствола скважины в ходе бурения.