Область техники, к которой относится изобретение

Настоящее изобретение относится к способам ремонта заглубленных труб для ремонта труб, проложенных под землей, вблизи поверхности.

Уровень техники

Для транспортирования природного газа, нефти и подобных продуктов трубопроводы традиционно укладывают под землей, вблизи поверхности (например, на глубине около 1 м). Трубопровод зарывают в землю, причем его наружную поверхность обматывают синтетической лентой, чтобы предохранить поверхность трубы от повреждений, коррозии, а транспортируемую жидкость - от замерзания в условиях холодного климата.

Если такую трубу использовать в течение многих лет, то есть вероятность, что лента, обмотанная вокруг ее наружной поверхности, окажется поврежденной, что приведет к повреждению и коррозии наружного слоя трубы. Повреждение наружного слоя трубы не только препятствует самому транспортированию жидкости, но также создает опасность аварии из-за утечки жидкости. Таким образом, трубопроводы, которые использовались в течение определенного времени после их укладки, требуют ремонта, при котором грунт вокруг старой трубы вынимают, чтобы обнажить трубу из-под поверхности земли, и ленту, обмотанную вокруг трубы, заменяют на новую или, в качестве альтернативы, старую трубу заменяют на новую.

Конструкция стандартной рабочей машины для выемки грунта вокруг заглубленной трубы с целью ремонта трубопровода такая, при которой экскаватор непрерывного действия, имеющий ряд ковшей, расположенных вокруг вращающегося ротора, смонтирован на передвижной системе, которая может перемещаться вдоль заглубленной трубы.

Примерами источников, характеризующих уровень техники применительно к настоящему изобретению, могут служить патентные бюллетени Японии Kokoku Publication Gazette №60-20534 (1985) и Kokai Publication Gazette №11-303120 (1999), в которых раскрыты рабочие машины. Машина для разработки траншей, описанная в первом источнике (№60-20534), представляет собой экскаватор для выкапывания траншей в батолите, непосредственно под трубопроводом, проложенным на морском дне. В известной машине два ротора с ковшами расположены с возможностью перемещения по вертикали, причем плоскости их вращения обращены одна к другой и пересекаются под заглубленной трубой. Вариант осуществления строительной машины, раскрытой во второй публикации (№11-303120), представляет собой машину для выемки грунта и песка, находящегося под подземными сооружениями, такими как заглубленные трубы. В этой машине передний конец первой рукояти гидравлического экскаватора связан со второй рукоятью, поворачиваемой в поперечном направлении. Первая и вторая рукояти связаны друг с другом гидроцилиндром наклона, так что вторая рукоять разворачивается относительно первой, производя, таким образом, выемку грунта из-под заглубленной трубы.

Однако упомянутая выше стандартная машина для выемки грунта вокруг заглубленной трубы имеет недостаток, заключающийся следующем. Поскольку машина производит непрерывную выемку грунта вращающимися роторами с ковшами, есть опасность, что вращающиеся роторы могут коснуться заглубленной трубы и повредить ее. Кроме того, есть трудность при выемке грунта такой машиной из-под заглубленной трубы (здесь и далее эта операция называется "выемкой грунта из подтрубной области"). Грунт, находящийся над заглубленной трубой (т.е. поверхностный грунт), обычно бывает обработан для целей сельского хозяйства и по свойствам отличается от грунта, находящегося под заглубленной трубой. При выемке земли эти два вида грунта необходимо отсыпать в отвал раздельно и возвращать их на прежнее место (при обратной засыпке) после ремонта заглубленной трубы. Отделение поверхностного грунта от прочего при непрерывных земляных работах, выполняемых ковшовыми роторами, описанными ранее, связано с огромными трудностями.

Идея публикации №60-20534, упомянутой выше в качестве описания аналога настоящего изобретения, вносит усовершенствования в процесс выемки грунта из-под заглубленной трубы, но страдает тем же недостатком, что и вышеописанная стандартная машина, так как публикация №60-20534 также, по существу, относится к способу, использующему роторы с ковшами.

Способ, описанный в публикации №11-303120, раскрывает только средства выемки грунта из-под заглубленной трубы при помощи гидравлического экскаватора, но не сообщает о способах выемки и обратной засыпки грунта для ремонта длинных трубопроводов

Сущность изобретения

Настоящее изобретение направлено на преодоление упомянутых трудностей. Поэтому основной задачей изобретения является создание способа ремонта заглубленной трубы, при котором во время ремонта трубы выполняется эффективная выемка и засыпка грунта, находящегося вокруг трубы, без повреждения ее наружного слоя, с принудительным отделением друг от друга поверхностного грунта, находящегося над заглубленной трубой, и нижнего грунта, находящегося под трубой.

Чтобы решить указанную задачу, настоящее изобретение в соответствии со своим первым аспектом предлагает способ ремонта заглубленной трубы для ремонта трубы, уложенной под землей, вблизи ее поверхности, при котором процесс выемки грунта, окружающего заглубленную трубу, предусматривает:

(a) первый этап выемки - снятие грунта над заглубленной трубой с использованием гидравлического экскаватора;

(b) второй этап выемки - выкапывание грунта рядом с заглубленной трубой с использованием гидравлического экскаватора; и

(c) третий этап выемки - выкапывание грунта под заглубленной трубой с использованием гидравлического экскаватора.

Согласно настоящему изобретению при выемке грунта, окружающего заглубленную трубу, вначале, на первом этапе выемки, снимают грунт, находящийся над заглубленной трубой, используя гидравлический экскаватор. Затем, на втором этапе выемки, при помощи гидравлического экскаватора выкапывают грунт, находящийся рядом с заглубленной трубой, и, наконец, на третьем этапе выемки при помощи гидравлического экскаватора выкалывают грунт из-под заглубленной трубы. При такой организации работ можно полностью удалить грунт, окружающий заглубленную трубу. Так как в соответствии с настоящим изобретением операции выемки грунта с первого по третий этап выполняют путем использования гидравлических экскаваторов, то в случае выхода из строя одного из гидравлических экскаваторов остальные экскаваторы могут продолжать работать вместо экскаватора, вышедшего из строя, и остальные операторы могут временно взять на себя эту работу. Кроме того, материально-техническое обеспечение этих гидравлических экскаваторов единообразное. Таким образом, можно улучшить готовность и надежность системы в целом. Поскольку снятие грунта с верхней стороны заглубленной трубы производится отдельно от этапов выемки грунта с боковых сторон трубы и из-под трубы, поверхностный грунт и нижний грунт, находящийся под поверхностным слоем, которые имеют различные свойства, можно надежно отделить друг от друга, производя раздельную отсыпку грунтов, извлеченных на соответствующих этапах выемки. Следовательно, при обратной засыпке может быть без потерь восстановлено первоначальное состояние почвы, которое существовало до операции выемки грунта.

Согласно настоящему изобретению третий этап выемки грунта желательно выполнять при помощи экскаватора с фрезерным рабочим органом, с приводом от источника для вышеуказанного гидравлического экскаватора или буксируемым гидравлическим экскаватором. В тех случаях, когда для выемки грунта из-под заглубленной трубы используется экскаватор с фрезерным рабочим органом и этот экскаватор приводится в действие источником привода гидравлического экскаватора, нет необходимости использовать иные источники энергии, такие как автомобили с энергетическими установками. Когда такой экскаватор буксируют гидравлическим экскаватором, нет необходимости использовать на стороне первого экскаватора какой-либо самоходный механизм. Как результат, можно получить компактную конфигурацию системы и снижение расходов.

В соответствии со вторым аспектом настоящего изобретения предлагается способ ремонта заглубленной трубы, для ремонта труб, уложенных под землей, вблизи ее поверхности, согласно которому процесс обратной засыпки выемки вокруг заглубленной трубы после ее ремонта, который следует за выемкой грунта, окружающего заглубленную трубу, предусматривает:

(a) первый этап обратной засыпки - обратную засыпку части выемки, которая находится с боковых сторон заглубленной трубы и под ней, с использованием гидравлического экскаватора;

(b) этап уплотнения грунта - уплотнение грунта, помещенного в выемку на первом этапе обратной засыпки с использованием гидравлического экскаватора; и

(c) второй этап обратной засыпки - обратную засыпку той части выемки, которая находится над заглубленной трубой.

Согласно настоящему изобретению при обратной засыпке выемки вокруг заглубленной трубы после ее ремонта, части выемки, расположенные рядом с заглубленной трубой и под трубой, засыпают, в основном, на первом этапе обратной засыпки при помощи гидравлического экскаватора. Затем, на этапе уплотнения, засыпанный грунт уплотняют, используя гидравлический экскаватор. Наконец, на втором этапе обратной засыпки засыпают часть выемки, расположенную над заглубленной трубой. В процессе этих этапов можно восстановить первоначальное состояние засыпки трубы, которое существовало до выполнения операций выемки фунта. Ввиду того, что первый этап обратной засыпки и этап уплотнения в соответствии с настоящим изобретением выполняют при помощи гидравлических экскаваторов, в случае выхода из строя одного из экскаваторов эту трудность можно легко преодолеть. Тем более что операторы и средства технического обеспечения являются одними и теми же для всех гидравлических экскаваторов, как и для первого аспекта изобретения. Конечно, второй этап обратной засыпки можно выполнять при помощи гидравлического экскаватора, но, учитывая оперативную эффективность и другие факторы, можно использовать и другие строительные машины, такие как бульдозеры.

В соответствии с настоящим изобретением этап уплотнения фунта желательно выполнять таким образом, чтобы уплотняющее оборудование было прикреплено к переднему концу рукояти гидравлического экскаватора и чтобы уплотняющее действие совершалось в процессе движения гидравлического экскаватора. При такой организации процесса операцию уплотнения грунта можно осуществлять от источника привода гидравлического экскаватора.

В соответствии с третьим аспектом настоящего изобретения предлагается способ ремонта заглубленной трубы для ремонта труб, уложенных под землей, вблизи ее поверхности, предусматривающий:

процесс выемки грунта, окружающего заглубленную трубу;

процесс ремонта заглубленной трубы, заключающийся в намотке вокруг трубы новой ленты после промывки поверхности трубы, которую выполняют после удаления с трубы старой ленты, вслед за выемкой фунта; и процесс обратной засыпки выемки вокруг заглубленной трубы грунтом после процедуры ремонта трубы.

При этом процесс выемки грунта предусматривает: (а) первый этап выемки - снятие при помощи гидравлического экскаватора грунта, находящегося над заглубленной трубой; (b) второй этап выемки - выемку при помощи гидравлического экскаватора грунта, находящегося рядом с заглубленной трубой; и (с) третий этап выемки - выемку при помощи гидравлического экскаватора грунта, находящегося под заглубленной трубой;

процесс обратной засыпки предусматривает: (а) первый этап обратной засыпки - засыпку при помощи гидравлического экскаватора частей выемки, находящихся сбоку заглубленной трубы и под ней; (b) этап уплотнения фунта - уплотнение при помощи гидравлического экскаватора грунта, помещенного обратно в выемку на первом этапе обратной засыпки; и (с) второй этап обратной засыпки - засыпку, после этапа уплотнения, части выемки, расположенной над заглубленной трубой.

Итак, выемку грунта, окружающего заглубленную трубу, производят способом в соответствии с первым аспектом настоящего изобретения, а после выемки грунта выполняют процедуру ремонта заглубленной трубы, при которой, после удаления с трубы старой ленты и промывки поверхности трубы, трубу обматывают новой лентой. Затем производят обратную засыпку грунтом выемки вокруг заглубленной трубы способом, соответствующим второму аспекту настоящего изобретения. Таким образом, могут быть достигнуты цели первого и второго аспектов изобретения, и может быть выполнена последовательность процессов, т.е. выемка грунта - ремонт трубы - обратная засыпка, в основном, с использованием гидравлических экскаваторов, так что может быть эффективно произведена работа по ремонту трубы без повреждения ее поверхности.

Перечень фигур чертежей

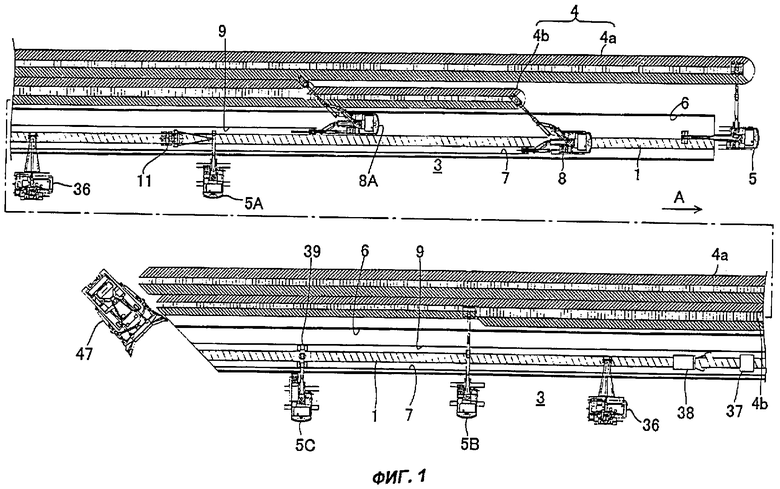

Фиг.1 представляет собой вид сверху, иллюстрирующий общую идею способа ремонта заглубленной трубы в соответствии с одним из вариантов осуществления настоящего изобретения.

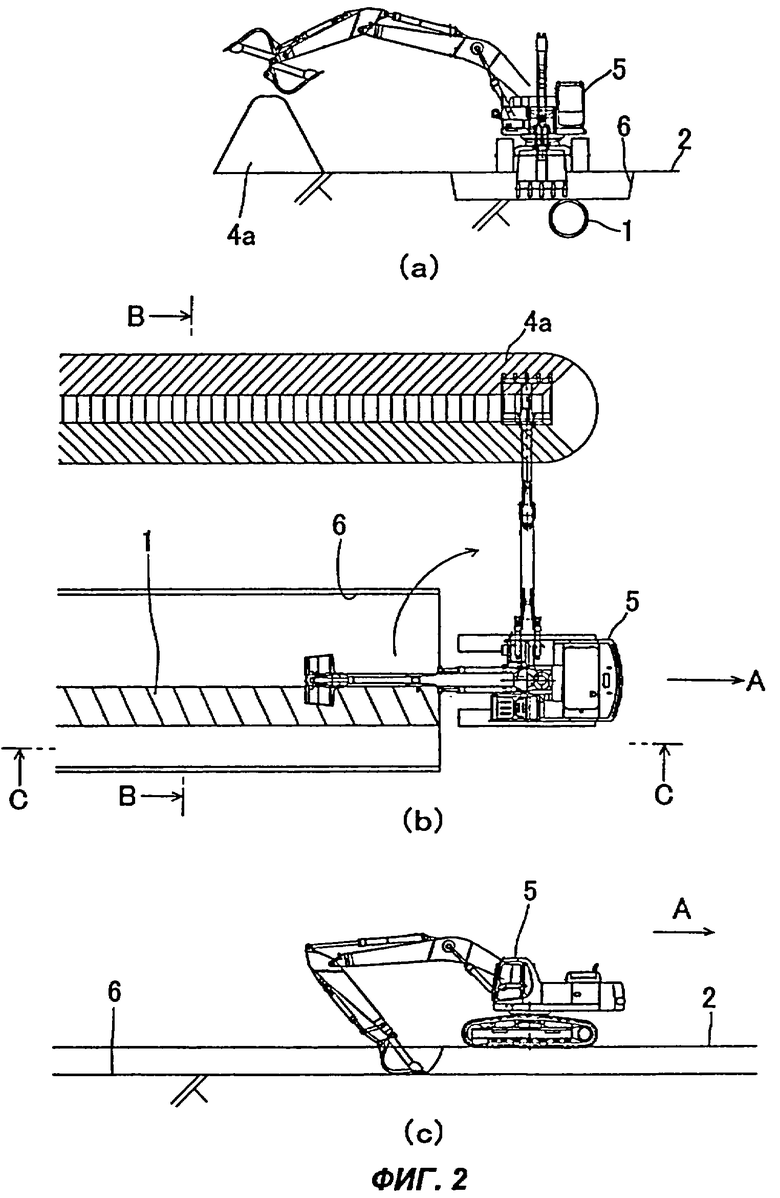

Фиг.2 (а), 2 (b) и 2 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, иллюстрирующие первый этап (этап снятия поверхностного грунта).

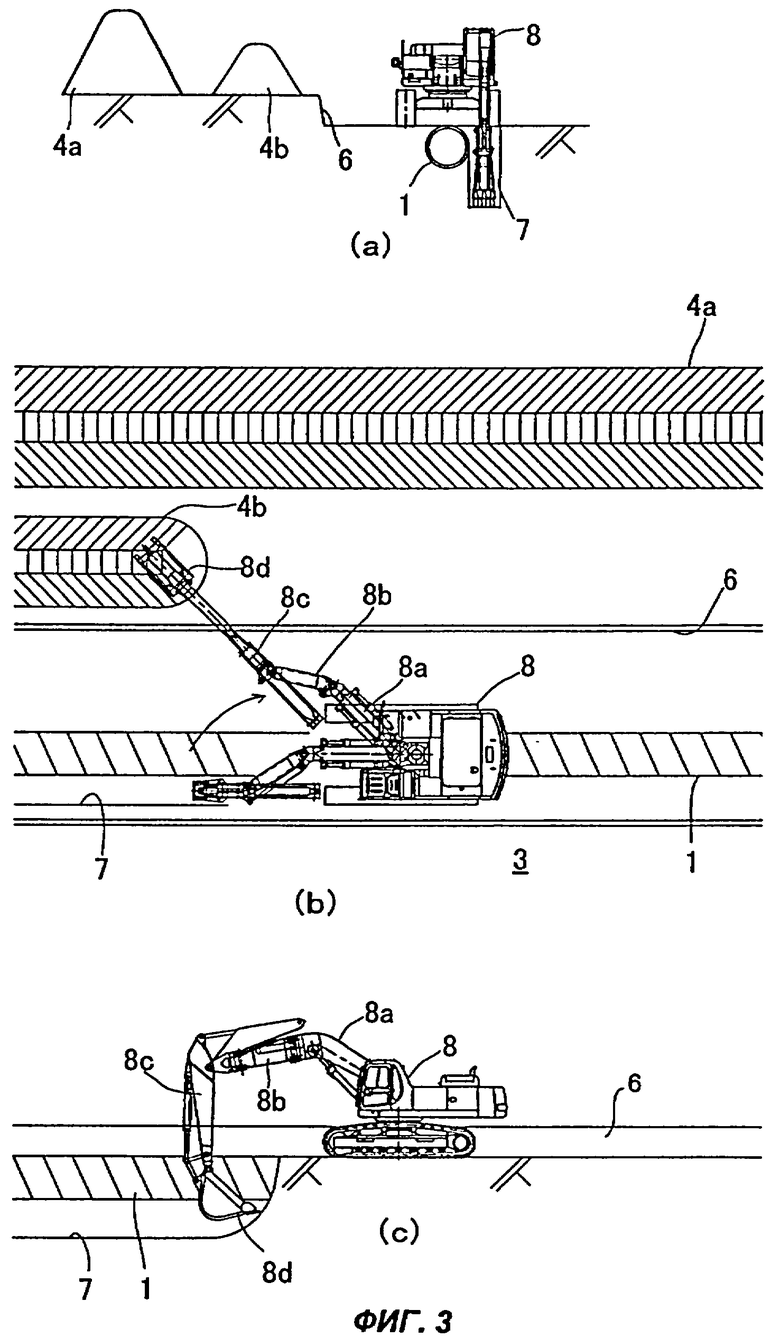

Фиг.3 (а), 3 (b) и 3 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, иллюстрирующие второй этап (этап разработки правой боковой траншеи).

Фиг.4 (а), 4 (b) и 4 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, иллюстрирующие третий этап (этап разработки левой боковой траншеи).

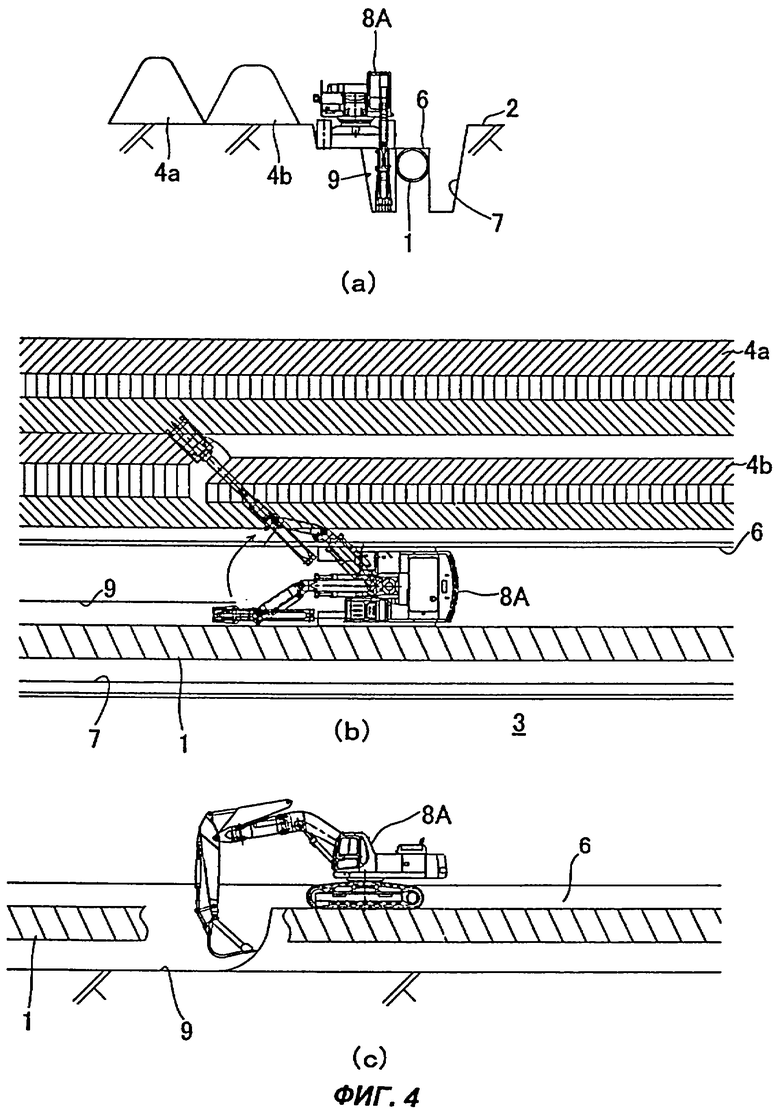

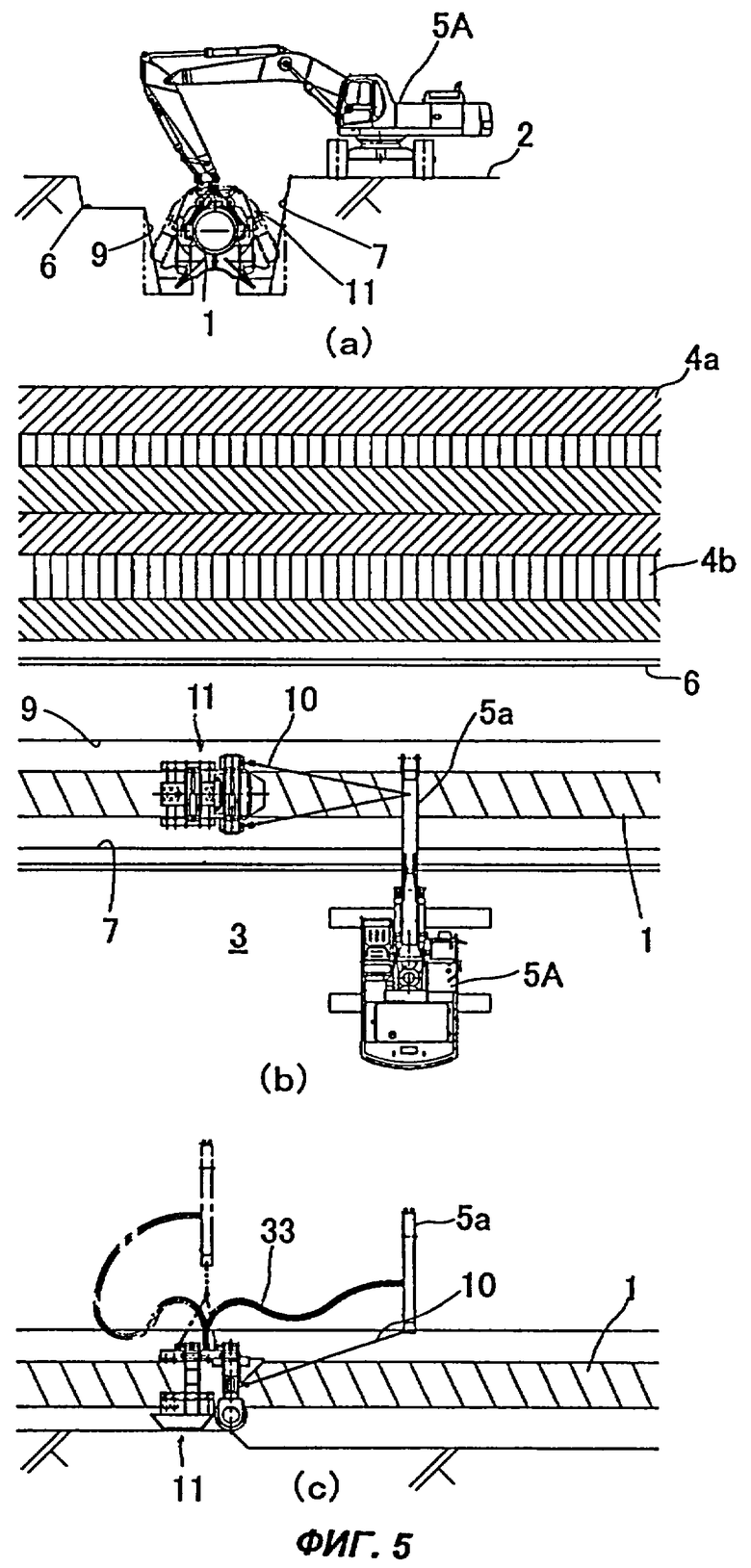

Фиг.5 (а), 5 (b) и 5 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, иллюстрирующие четвертый этап (этап выемки грунта из подтрубной области).

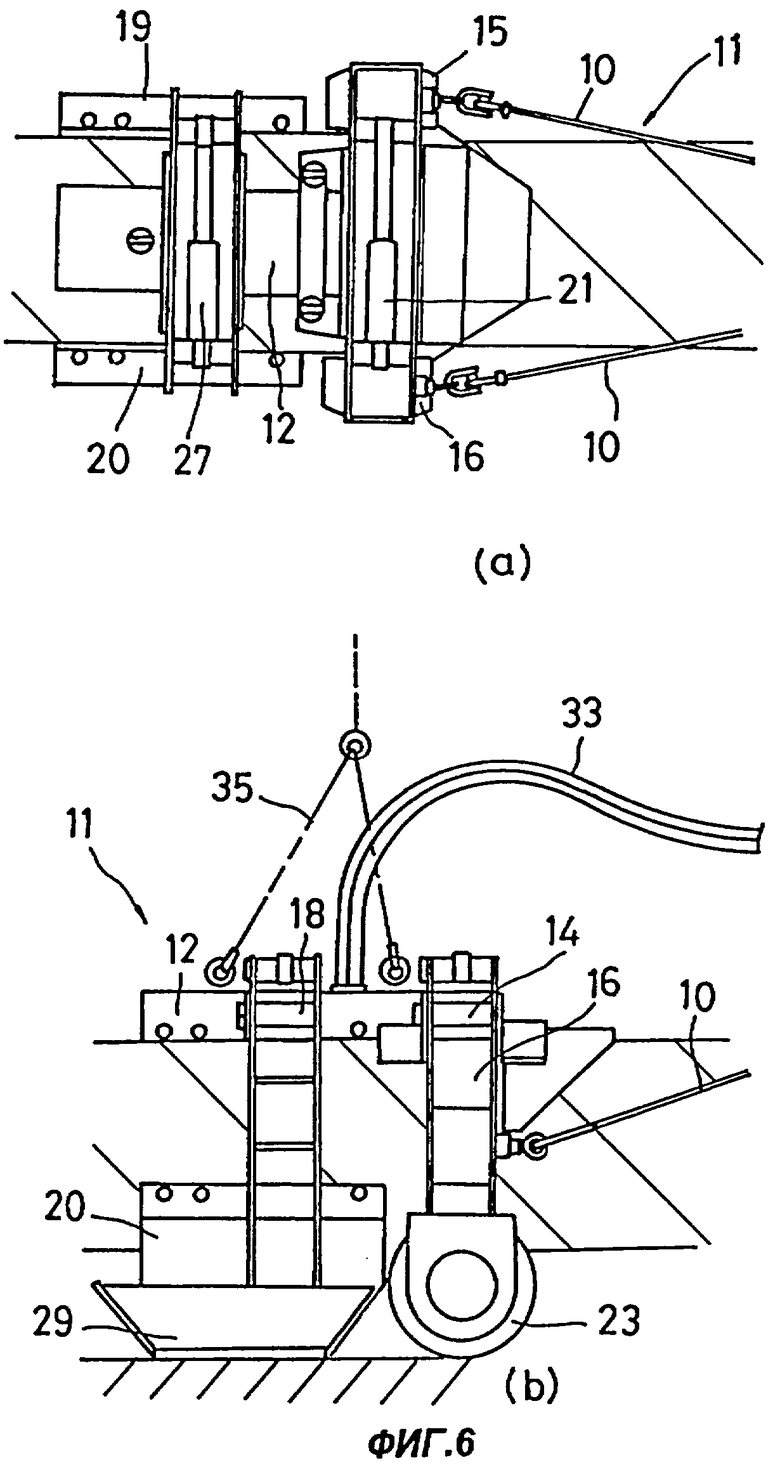

Фиг.6 (а) и 6 (b) представляют собой вид сверху, и, соответственно, вид сбоку экскаватора для выемки грунта из подтрубной области.

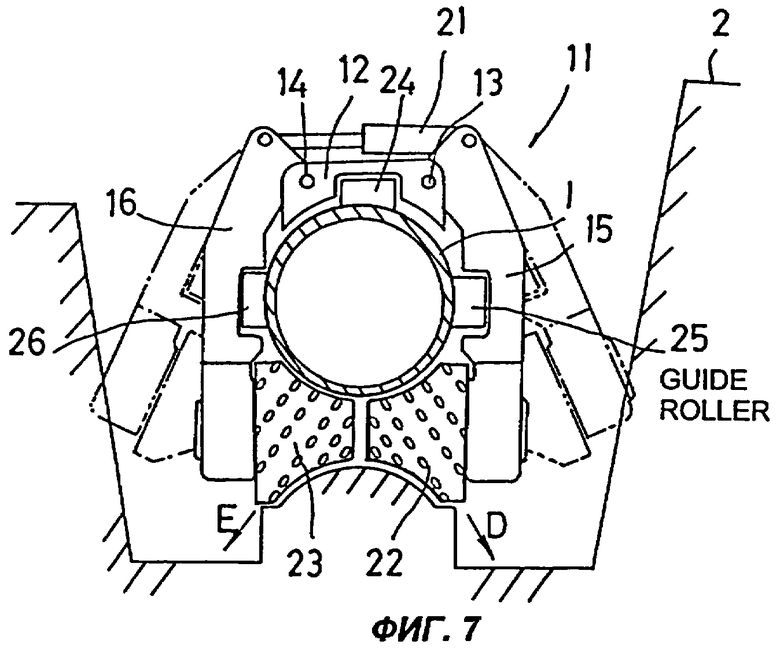

Фиг.7 представляет собой вид спереди экскаватора для выемки грунта из подтрубной области.

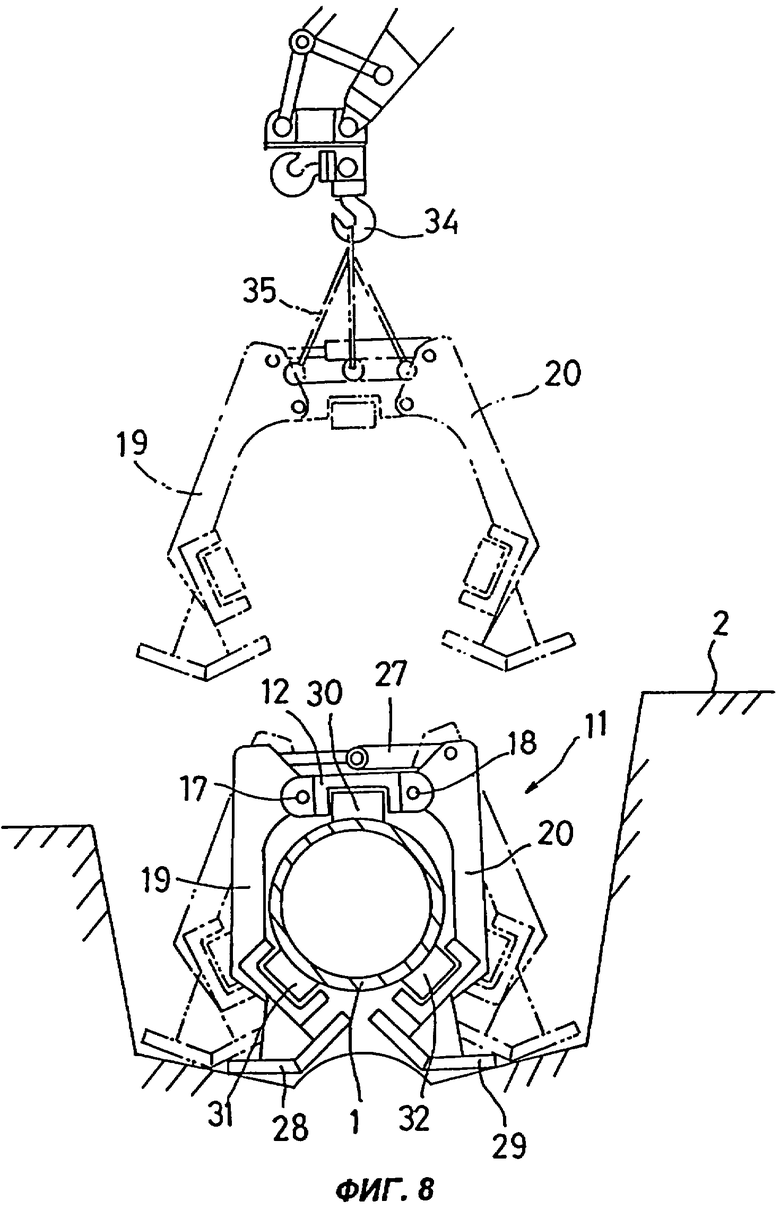

Фиг.8 представляет собой вид сзади экскаватора для выемки грунта из подтрубной области.

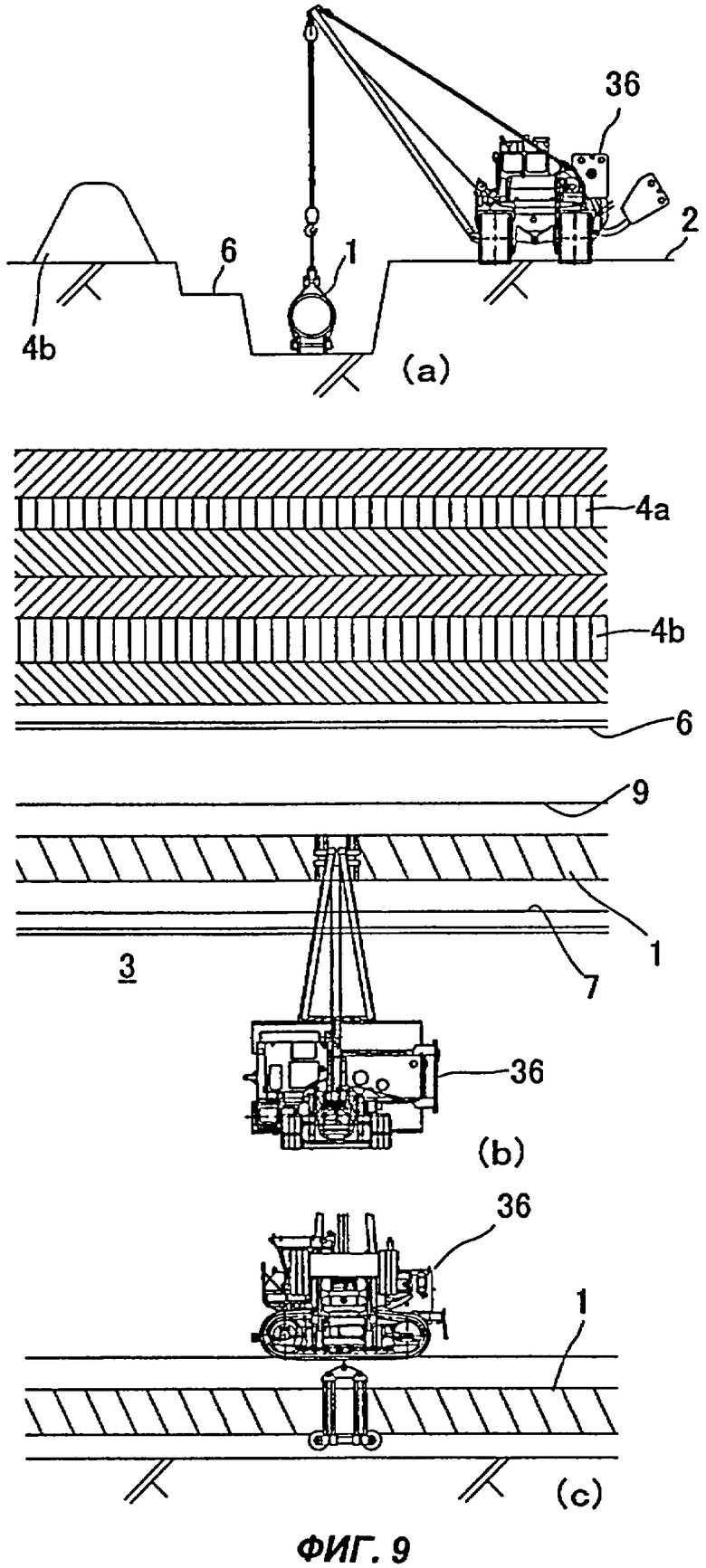

Фиг.9 (а), 9 (b) и 9 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, показывающие подвешенное состояние заглубленной трубы, которая поддерживается краном на гусеничном ходу.

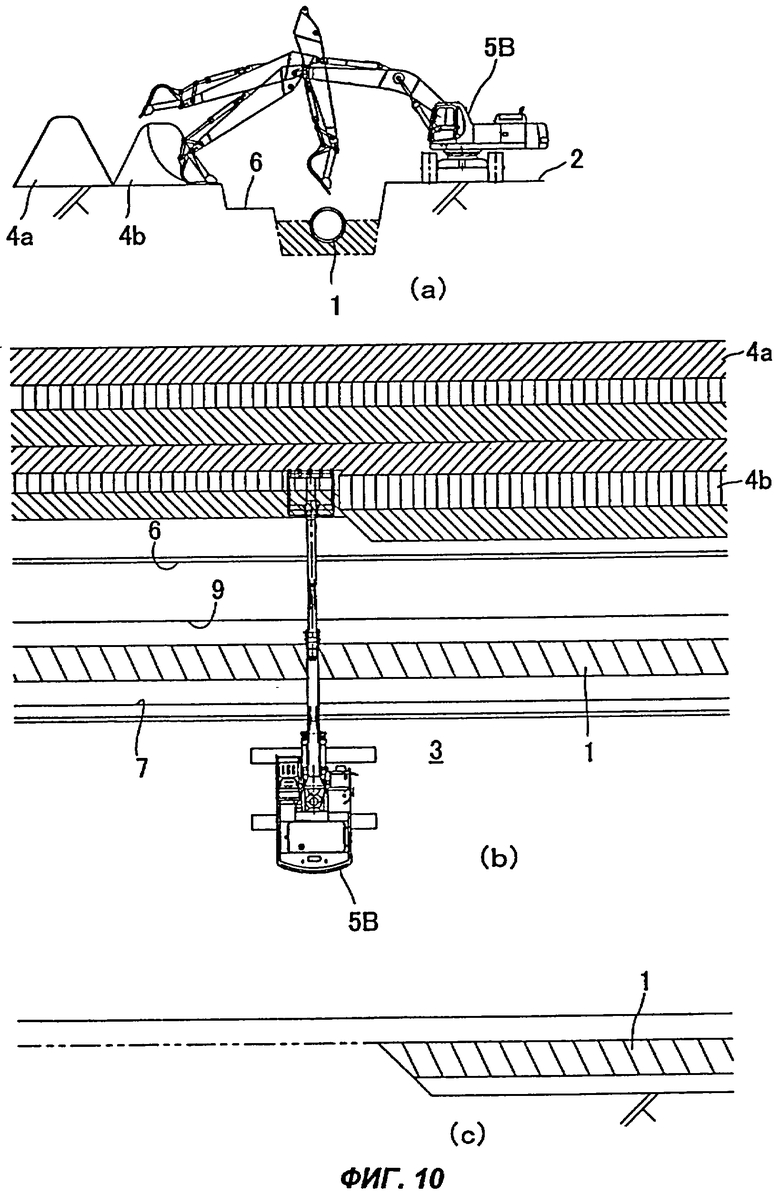

Фиг.10 (а), 10 (b) и 10 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, показывающие седьмой этап (этап обратной засыпки нижнего грунта).

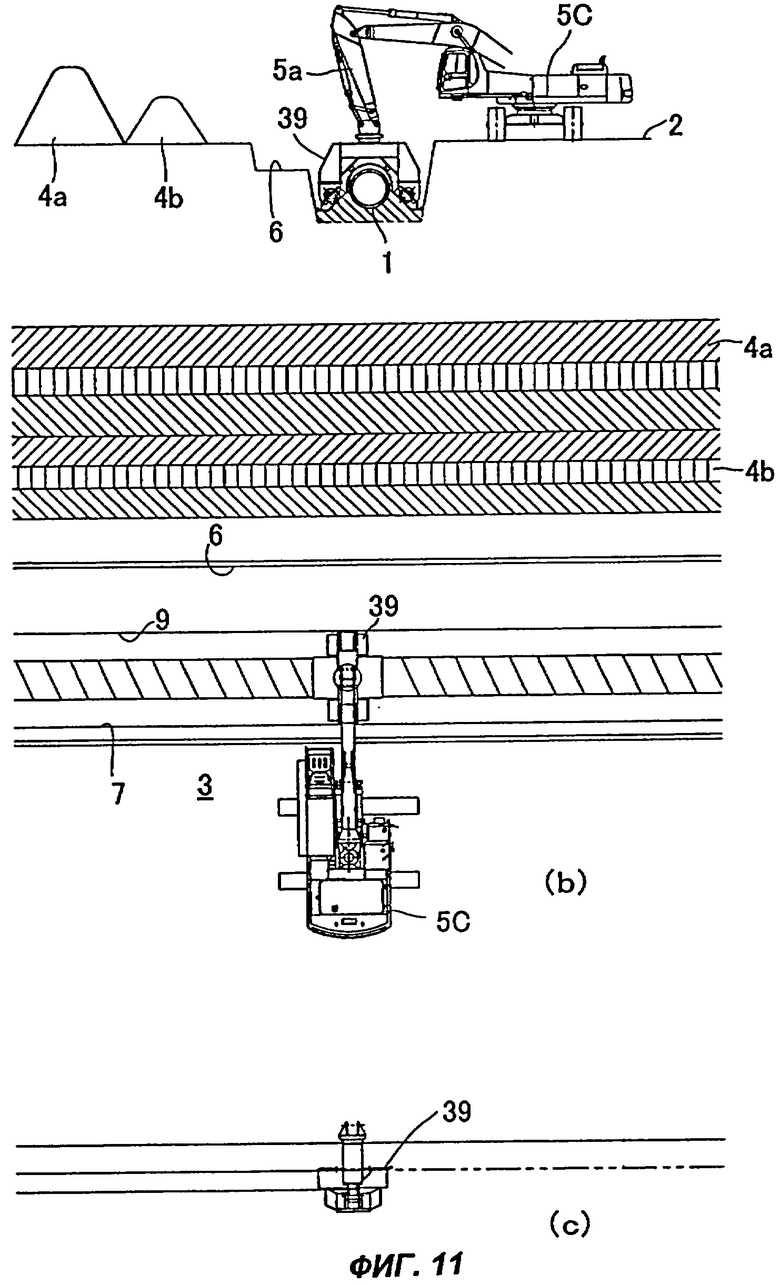

Фиг.11 (а), 11 (b) и 11 (с) представляют собой вид сзади, вид сверху и, соответственно, вид сбоку, показывающие восьмой этап (этап уплотнения грунта в подтрубной области).

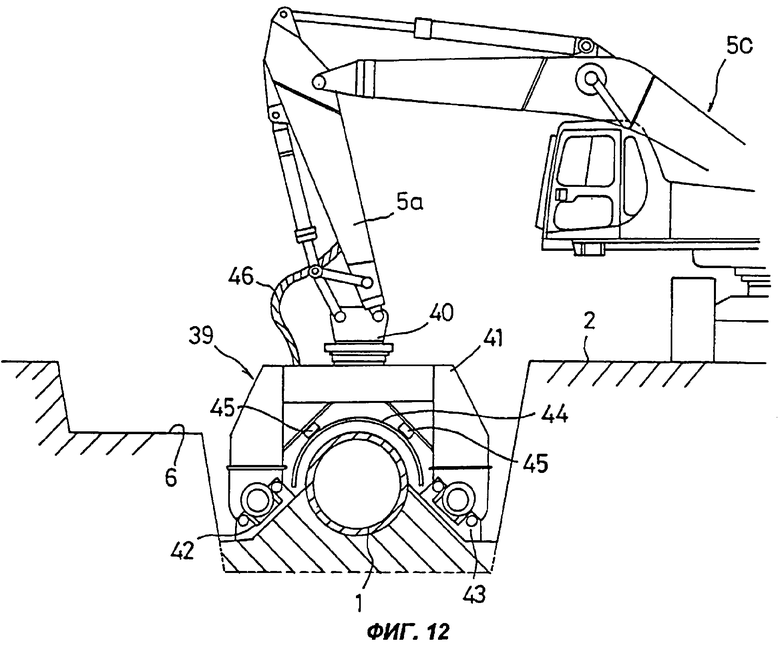

Фиг.12 представляет собой подробный вид трамбующей машины.

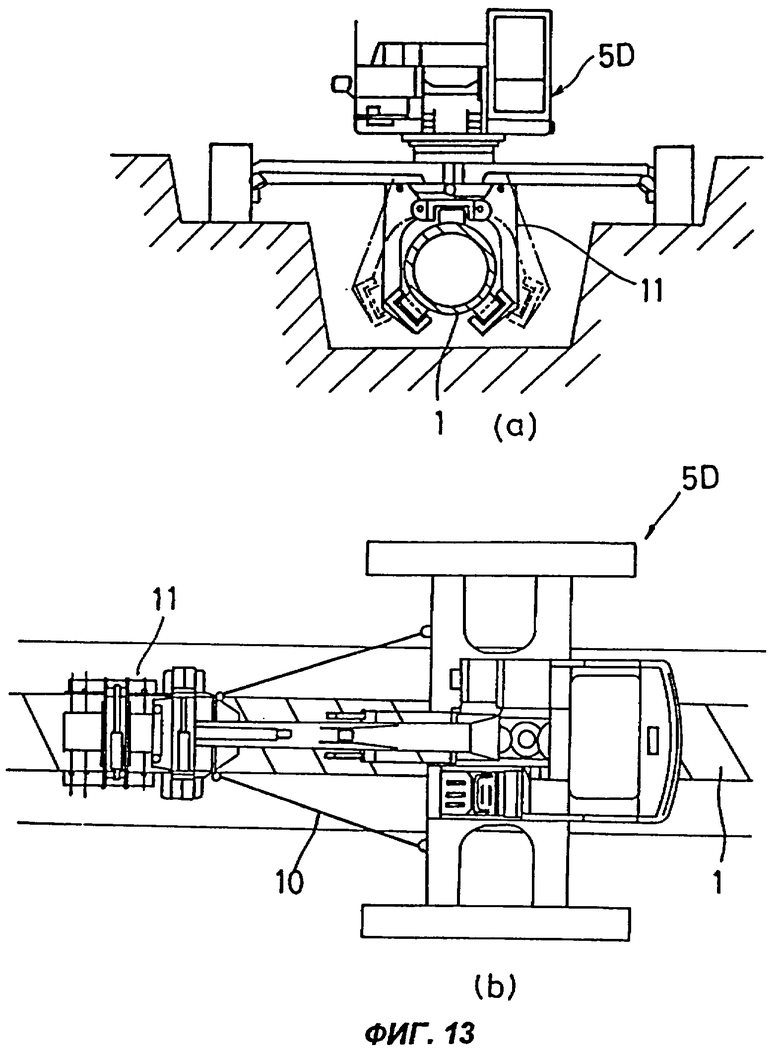

Фиг.13 (а) и 13 (b) представляют собой вид сзади и, соответственно, вид сверху экскаватора для выемки грунта из подтрубной области, соответствующего другому варианту осуществления изобретения.

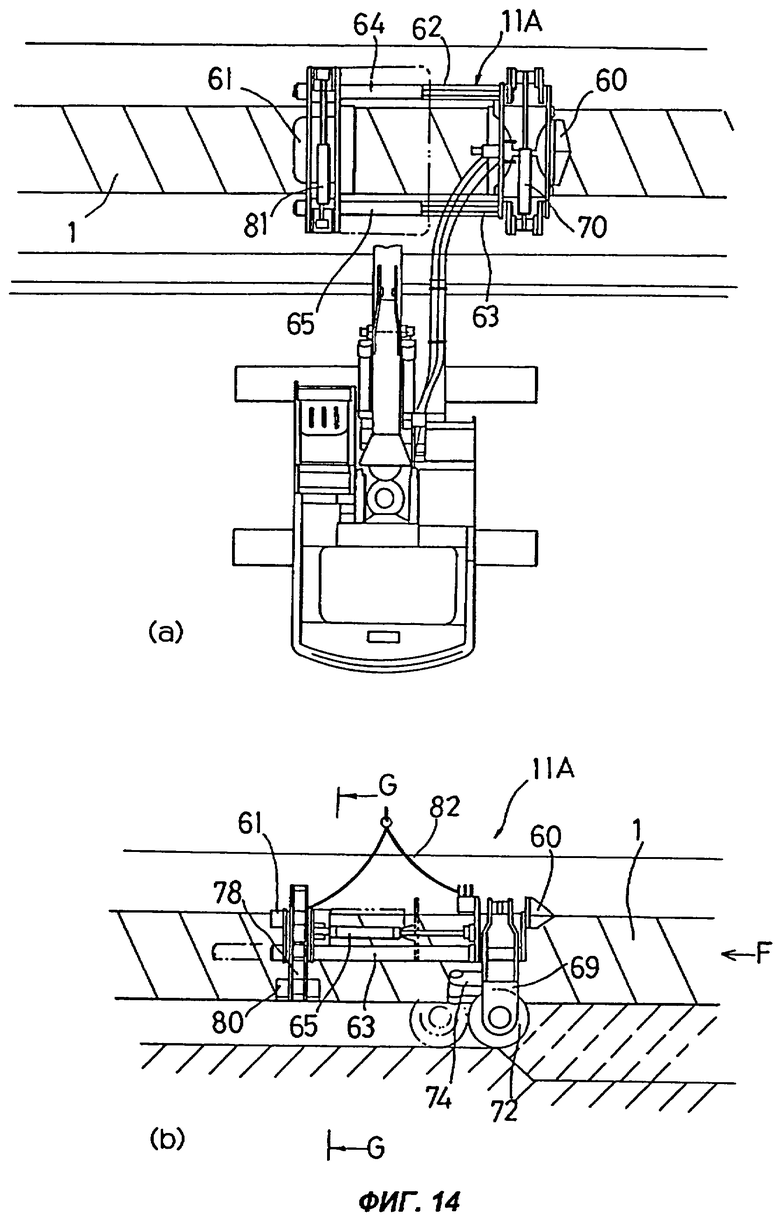

Фиг.14 (а) и 14 (b) представляют собой вид сверху и, соответственно, вид сбоку экскаватора для выемки грунта из подтрубной области в соответствии с еще одним вариантом осуществления изобретения.

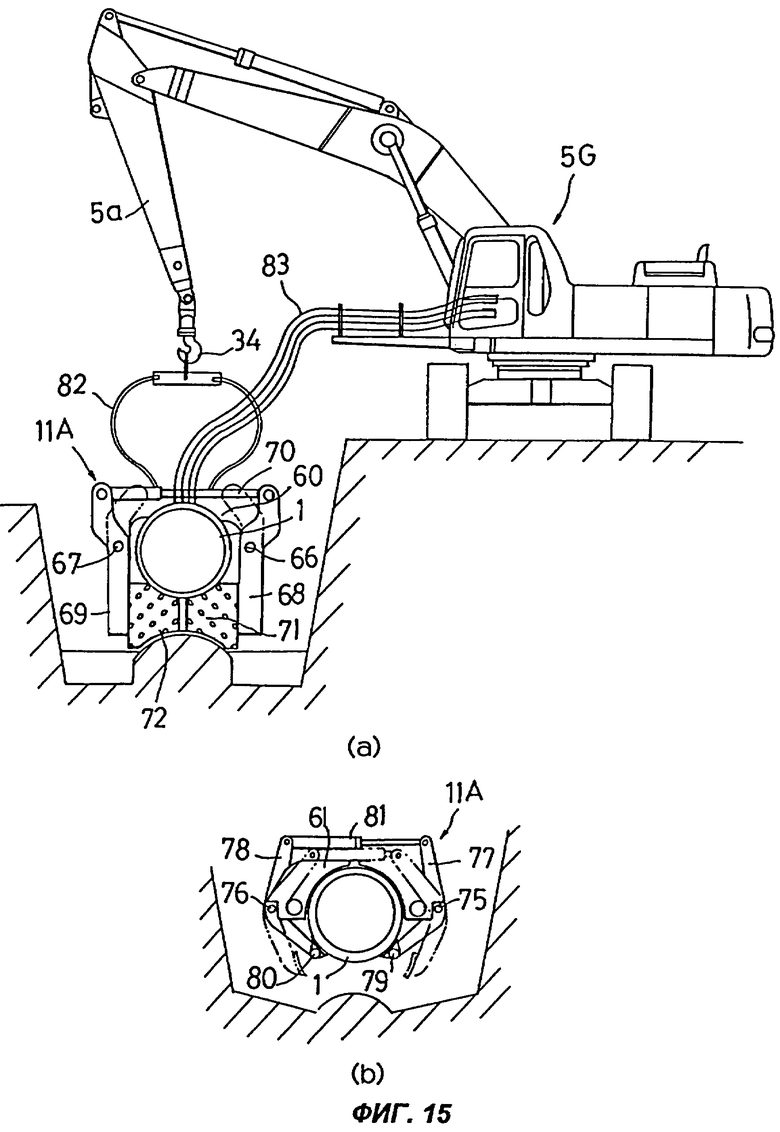

Фиг.15 (а) и 15 (b) представляют собой вид по стрелке F, фиг.14 (b) и соответственно, сечение плоскостью G-G фиг.14 (b).

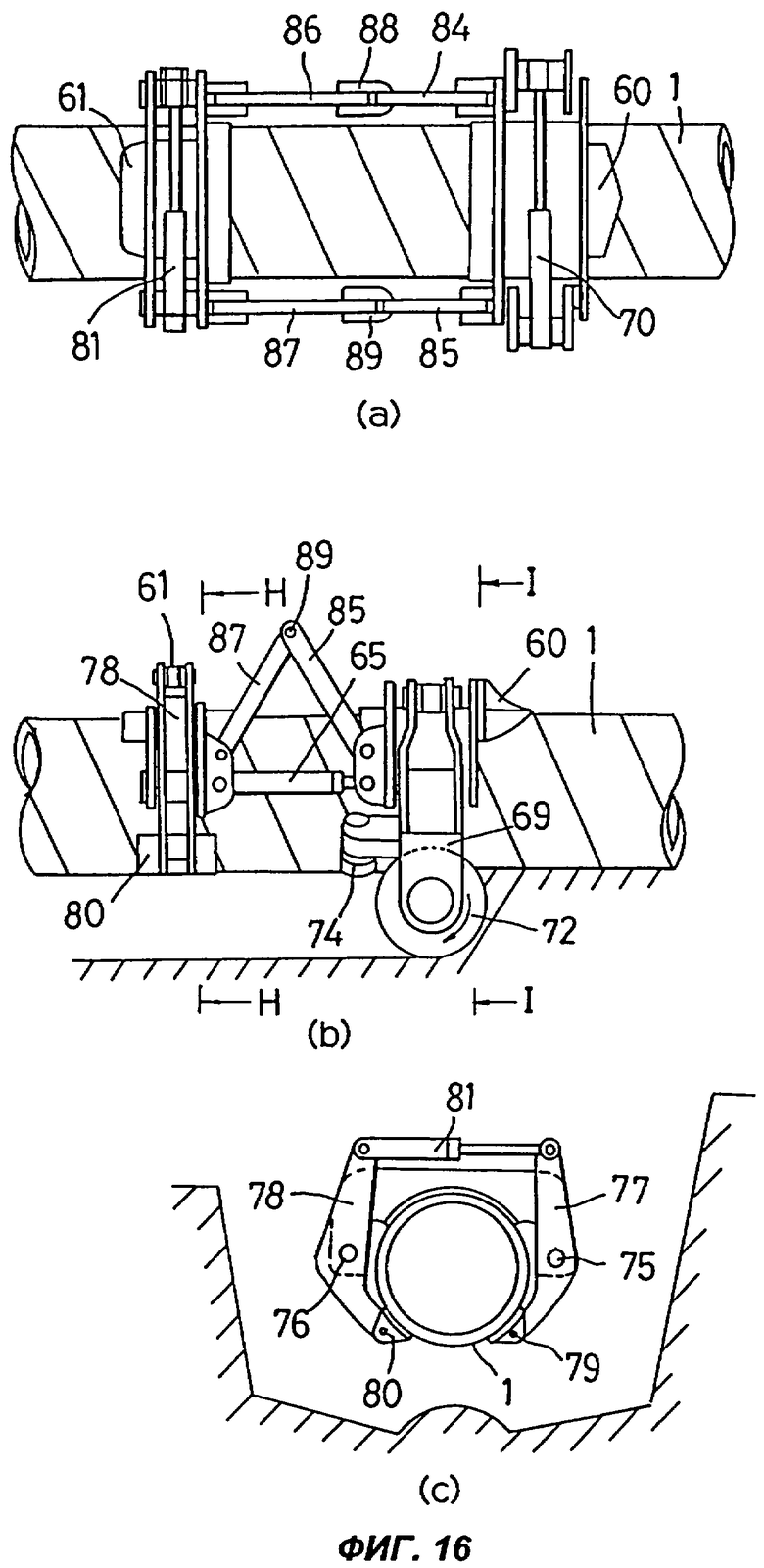

Фиг.16 представляет собой модификацию варианта осуществления, показанного на фиг.14 и 15, причем фиг.16 (а) представляет собой вид сверху, фиг.16 (b) - вид сбоку, иллюстрирующий состояние с убранными штоками цилиндров, а фиг.16 (с) - сечение плоскостью Н-Н, фиг.16 (b).

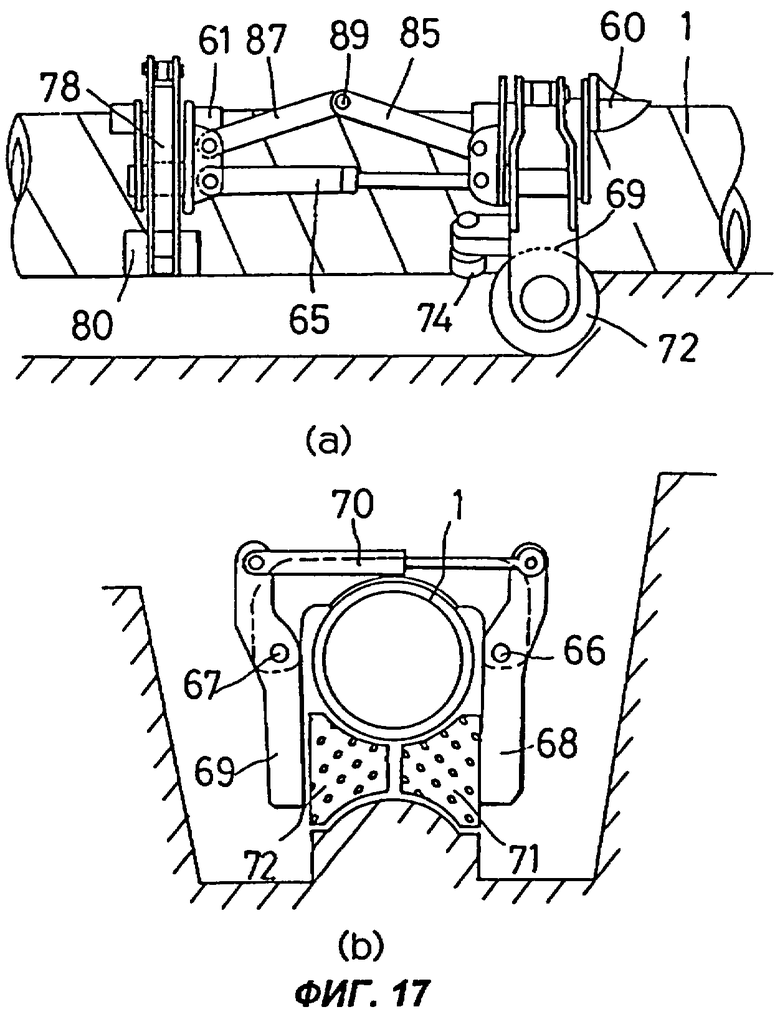

Фиг.17 представляет собой модификацию варианта осуществления, показанного на фиг.14 и 15, причем фиг.17 (а) представляет собой вид сбоку, иллюстрирующий состояние с выпущенными штоками цилиндров, а фиг.17 (b) -сечение плоскостью 1-1, фиг.16 (b).

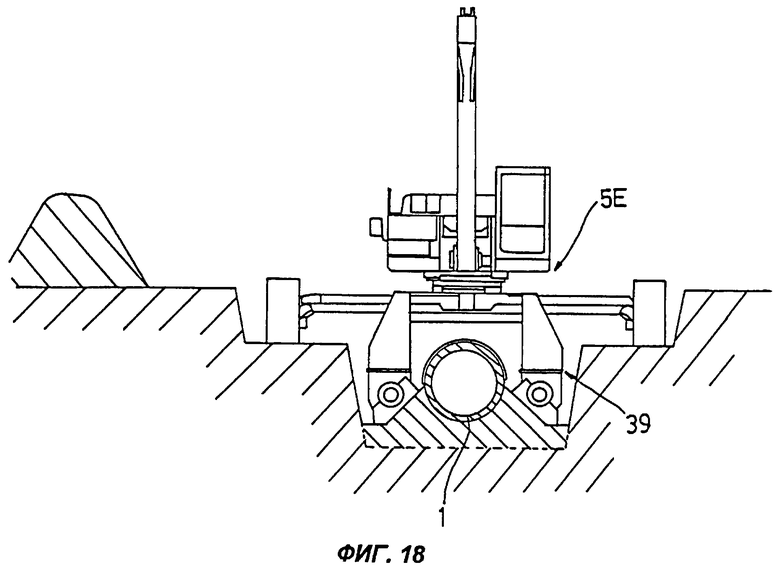

Фиг.18 представляет собой вид сзади, показывающий трамбующую машину, соответствующую еще одному варианту осуществления изобретения.

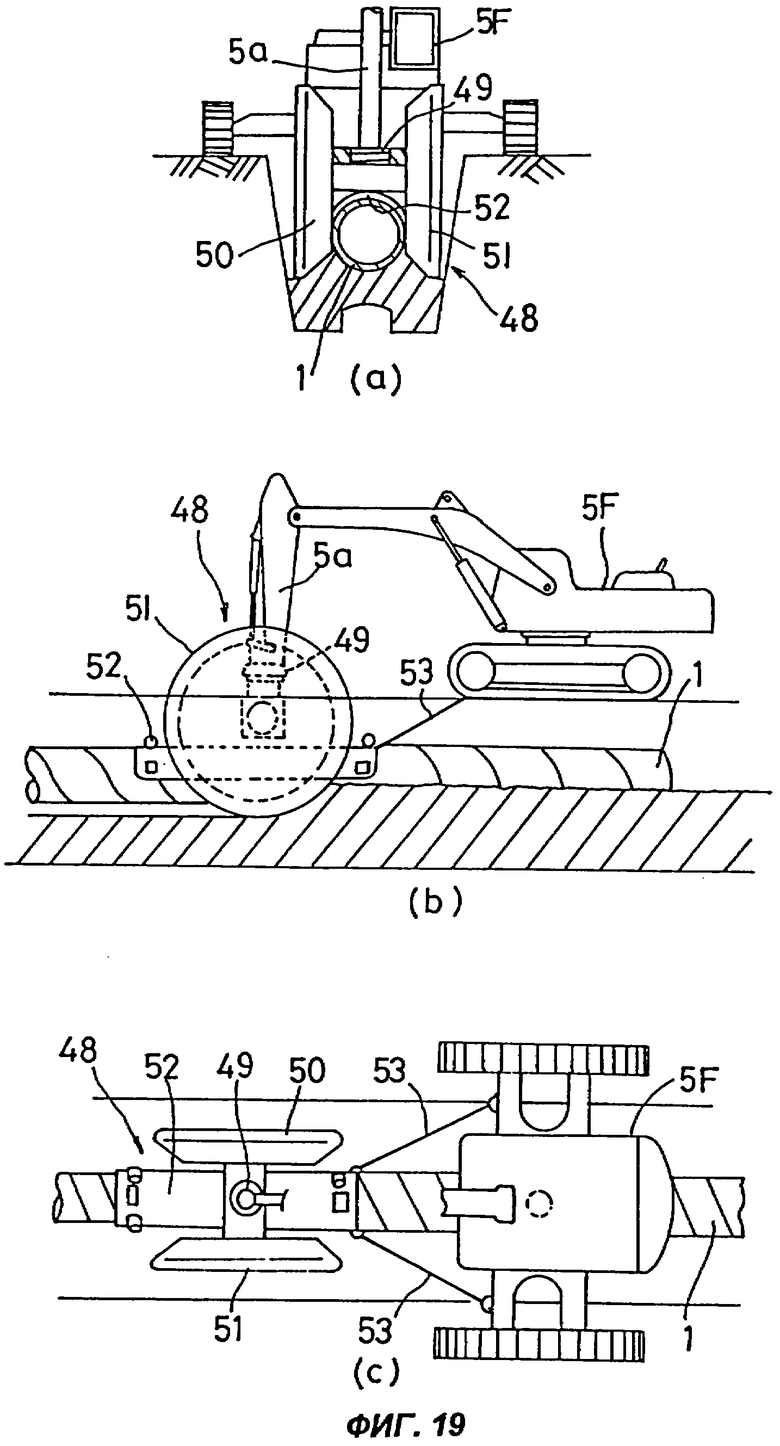

Фиг.19 (а), 19 (b) и 19 (с) представляют собой вид сзади, вид сбоку и, соответственно, вид сверху трамбующей машины, соответствующей еще одному варианту осуществления изобретения.

Сведения, подтверждающие возможность осуществления изобретения

Предпочтительные варианты осуществления способа ремонта заглубленной трубы, соответствующего настоящему изобретению, будут конкретно описаны ниже со ссылками на прилагаемые чертежи.

На фиг.1 показан вид сверху, иллюстрирующий общую идею способа ремонта заглубленной трубы в соответствии с одним из вариантов осуществления настоящего изобретения.

В данном варианте осуществления уложенная (заглубленная) труба 1 закопана так, что она проходит в поперечном направлении (на фиг.1) в положении на глубине около 1 м от поверхности 2 земли (см. фиг.2), при этом ее наружная поверхность обмотана лентой. Ремонтные работы для заглубленной трубы 1, в основном, состоят из следующих девяти этапов, и эти этапы последовательно выполняют справа налево по фиг.1.

(1) Первый этап: снятие поверхностного слоя грунта.

(2) Второй этап: разработка правой боковой траншеи.

(3) Третий этап: разработка левой боковой траншеи.

(4) Четвертый этап: выемка грунта из подтрубной области.

(5) Пятый этап: снятие ленты и промывка поверхности трубы.

(6) Шестой этап: обматывание трубы новой лентой.

(7) Седьмой этап: обратная засыпка нижнего слоя фунта.

(8) Восьмой этап: уплотнение грунта под трубой.

(9) Девятый этап: обратная засыпка поверхностного слоя грунта.

Для выполнения этих этапов ремонта трубы в качестве основных машин используют гидравлические экскаваторы. Тяжелая техника, включая гидравлические экскаваторы, движется в направлении, обозначенном стрелкой А. В основном, правая сторона от заглубленной трубы 1, если смотреть в направлении движения (на чертеже - нижняя зона), представляет собой место 3 для движения тяжелой техники, транспорта для перевозки материалов и прочей техники. В это же время левая сторона от заглубленной трубы 1 (на чертеже - верхняя зона) представляет собой место 4 для отсыпки вынутого грунта. Для раздельной отсыпки верхнего грунта (поверхностного слоя), который сняли с области над заглубленной трубой 1, и нижнего грунта - место 4 для отсыпки поделено на участок 4а для отсыпки поверхностного грунта и участок 4b для отсыпки нижнего грунта. Если смотреть в направлении движения, участок 4а для отсыпки поверхностного грунта располагается слева, в то время как участок 4b для отсыпки нижнего грунта располагается справа.

Далее, в порядке очередности будут описаны соответствующие этапы ремонта трубы.

(1) Первый этап: снятие поверхностного слоя грунта.

Этап снятия поверхностного слоя грунта показан на фиг.2, где на фиг.2(b) представлен вид сверху (частично увеличенный вид, соответствующий фиг.1), на фиг.2(а) - сечение плоскостью В-В, фиг.2(b) и на фиг.2(с) - сечение плоскостью С-С фиг.2(b) (фигуры 3, 4, 5, 9,10 и 11 выполнены подобно фиг.2).

Снятие поверхностного слоя грунта выполняют следующим образом. Гидравлический экскаватор 5 обычного типа устанавливают непосредственно над заглубленной трубой 1, так чтобы ленты гусениц его ходового устройства располагались, по существу, параллельно заглубленной трубе 1 и на экскаватор устанавливают ковш большой ширины. По мере того как гидравлический экскаватор 5 движется задним ходом в направлении движения (показанном стрелкой А), производится снятие поверхностного слоя грунта в зоне определенной ширины, расположенной над заглубленной трубой 1.

Снятый грунт (поверхностный грунт) отсыпают на участок 4а для поверхностного грунта путем максимального отведения стрелы и рукояти гидравлического экскаватора 5. Следует отметить, что участок 4а отсыпки поверхностного грунта отделен от мелкой траншеи 6, которая образуется при выемке грунта. Ввиду того, что поверхностный слой грунта богатый и подготовлен для использования в сельском хозяйстве, его отсыпают отдельно от нижнего грунта способом, который описывается ниже.

(2) Второй этап: разработка правой боковой траншеи (фиг.3). При разработке правой траншеи боковую траншею 7 разрабатывают на правой стороне заглубленной трубы 1, позади, в том месте, где уже на первом этапе произвели снятие верхнего поверхностного слоя грунта. Разработку траншеи на этой стороне выполняют гидравлическим экскаватором 8 со смещенной стрелой так, что он стоит на нижней поверхности мелкой траншеи 6, образованной на первом этапе, а заглубленная труба 1 проходит между лентами гусениц его ходового устройства.

Гидравлический экскаватор 8 со смещенной стрелой имеет такую конструкцию, что смещенная стрела 8b связана с передним концом стрелы 8а с возможностью ее свободного разворота в поперечном направлении. При этом рукоять 8с связана с передним концом смещенной стрелы 8b так, что ее можно разворачивать вперед и назад, и, таким образом, имеется возможность смещать рукоять 8с с ковшом 8d вправо или влево (параллельное движение). Грунт (нижний грунт), извлеченный при разработке боковой траншеи, отсыпают на участок 4b отсыпки нижнего грунта, который находится рядом с мелкой траншеей 6, но отдельно от участка 4а для отсыпки поверхностного грунта.

(3) Третий этап: разработка левой боковой траншеи (фиг.4). При разработке левой траншеи боковую траншею 9 разрабатывают на левой стороне заглубленной трубы 1, позади, в том месте, где уже на втором этапе произвели разработку правой траншеи. Разработку траншеи на этой стороне выполняют гидравлическим экскаватором 8А со смещенной стрелой, который подобен гидравлическому экскаватору 8, используемому при разработке правой траншеи, так что экскаватор стоит на нижней поверхности мелкой траншеи 6, образованной на первом этапе. Грунт (нижний грунт), извлеченный при разработке этой боковой траншеи, отсыпают на участок 4b отсыпки нижнего фунта подобно тому, как это делалось на втором этапе.

(4) Четвертый этап: выемка грунта из подтрубной области (фиг.5). Целью выемки грунта из подтрубной области является соединение нижних частей левой и правой боковых траншей 7, 9 под заглубленной трубой 1 в том месте, где на третьем этапе уже произвели разработку левой траншеи. Выемку грунта из подтрубной области выполняют с использованием гидравлического экскаватора 5А такого же обычного типа, что и на первом этапе. Гидравлический экскаватор располагают в месте 3, предусмотренном для продвижения тяжелой техники и т.п. оборудования и расположенном с правой стороны от заглубленной трубы 1, так что ленты гусениц ходового устройства экскаватора, по существу, параллельны заглубленной трубе 1. Затем гидравлический экскаватор 5А передвигается, при этом его верхняя поворотная надстройка повернута налево, приблизительно, на 90 градусов по отношению к направлению движения, и при помощи троса 10, прикрепленного к переднему концу стрелы 5а, буксирует экскаватор 11 для выемки грунта из подтрубной области (экскаватор с рабочим органом фрезерного типа). При этом выемка грунта из подтрубной области производится непрерывно.

На фиг.6-8 подробно показана конструкция экскаватора 11 для выемки грунта из подтрубной области. Как показано на этих чертежах, экскаватор 11 для выемки грунта из подтрубной области содержит: корпус 12, буксируемый при помощи троса 10; правую и левую несущие рамы 15, 16 фрез, которые прикреплены к передней части корпуса 12 экскаватора при помощи осей 13, 14, направленных вдоль движения, с возможностью поворачиваться на этих осях. Экскаватор 11 содержит также правую и левую опорные рамы 19, 20 салазок, которые прикреплены к задней части корпуса 12 экскаватора при помощи осей 17, 18, направленных вдоль движения, с возможностью поворачиваться на этих осях.

Верхние концы несущих рам 15, 16 фрез взаимно соединяются посредством гидравлического цилиндра 21. Выпуск и уборка штока гидравлического цилиндра 21 дает возможность несущим рамам 15, 16 фрез поворачиваться вокруг осей 13, 14, как это показано сплошной линией (представляющей состояние после постановки экскаватора) и, соответственно, штрихпунктирной линией (представляющей состояние до постановки экскаватора) на фиг.7. На нижних концах несущих рам 15,16, фрезы 22, 23, вращаемые гидроприводом, закреплены так, что обращены друг к другу. Эти фрезы 22, 23 представляют собой дисковые фрезы, секции которых составляют такую конфигурацию, что профиль их наружных поверхностей совпадает с профилем наружной поверхности заглубленной трубы 1. В наружную поверхность каждого диска, по его окружности, внедрено какое-то число режущих элементов, выполненных из твердого сплава. Каждый диск наклонен; его нижняя часть обращена наружу относительно вертикальной плоскости. Поэтому вынутый грунт отбрасывается наружу и диагонально вниз, как указано стрелками D, Е на фиг.7. На стороне корпуса 12 экскаватора, обращенной к трубе, и на несущих рамах 15, 16 фрез располагаются направляющие ролики 24, 25, 26. Во время продвижения корпуса 12 экскаватора направляющие ролики 24, 25, 26 вращаются свободно, находясь в контакте с наружной внешней поверхностью заглубленной трубы 1, так что корпус экскаватора имеет возможность перемещаться плавно.

Верхние концы несущих рам 19, 20 салазок также взаимно связаны посредством гидравлического цилиндра 27. Выпуск и уборка штока гидравлического цилиндра 27 дает возможность несущим рамам 19, 20 салазок поворачиваться вокруг осей 17, 18, как это показано сплошной линией (представляющей состояние после постановки экскаватора) и, соответственно, штрихпунктирной линией (представляющей состояние до постановки экскаватора) на фиг.8. К нижним концам несущих рам 19, 20 салазок соответственно прикреплены салазки 28, 29. Полозья каждых салазок в сечении образуют тупой угол. После выемки грунта эти полозья скользят по поверхности земли, не давая всей конструкции экскаватора 11 для выемки грунта из подтрубной области наклоняться в поперечном направлении. На стороне корпуса 12 экскаватора, обращенной к трубе, и на несущих рамах 19, 20 салазок располагаются направляющие ролики 30, 31, 32. Каждый ряд направляющих роликов 30 (31, 32) выставляют в направлении движения корпуса экскаватора. Во время продвижения корпуса 12 экскаватора направляющие ролики 30, 31, 32 вращаются свободно, находясь в контакте с наружной внешней поверхностью заглубленной трубы 1, так что корпус экскаватора имеет возможность плавно перемещаться вдоль трубы 1. На фиг.6(b) через 33 обозначен гидравлический шланг для подачи гидравлического питания к фрезам 22, 23 и гидравлическим цилиндрам 21, 27 со стороны гидравлического экскаватора 5А.

При производстве выемки грунта из подтрубной области с использованием экскаватора 11 в описанной конфигурации вначале присоединяют крюк 34 к переднему концу рукояти 5а гидравлического экскаватора 5А, как показано на фиг.8. Экскаватор 11 для выемки грунта из подтрубной области подвешивают на крюке 34 при помощи троса 35 и опускают сверху на заглубленную трубу 1. Штоки гидравлических цилиндров 21, 27 находятся при этом в убранном положении и, следовательно, фрезы 22, 23 и салазки 28, 29 находятся в раздвинутом положении. Следует отметить, что грунт и песок в области под трубой 1, куда должен устанавливаться экскаватор 11, были убраны заранее. Когда экскаватор 11 для выемки грунта из подтрубной области достигает положения, при котором направляющие ролики 24, 30 вступают в соприкосновение с верхней поверхностью трубы 1, крюк 34 отцепляют, а рукоять 5а гидравлического экскаватора 5А соединяют тросом 10 с корпусом 12 экскаватора. Далее, выпускают штоки гидравлических цилиндров 21, 27 и устанавливают фрезы 22, 23 и салазки 28, 29 в требуемое относительное положение, давая возможность взаимно сблизиться фрезам 22, 23 и взаимно сблизиться салазкам 28, 29. При вращении в таком состоянии фрез 22, 23 происходит выемка грунта (нижнего грунта) из-под трубы 1; при этом гидравлическому экскаватору 5А дают возможность двигаться и осуществлять буксировку корпуса 12 экскаватора. При таком способе выемку грунта из подтрубной области можно производить, не обеспечивая экскаватор 11 источником энергии и не повреждая наружную поверхность заглубленной трубы 1. Грунт (нижний грунт), который извлечен из подтрубной области, отсыпают на участок 4b для нижнего грунта подобно тому, как это делается на втором и третьем этапах.

(5) Пятый этап: снятие ленты и промывка поверхности трубы.

(6) Шестой этап: обматывание трубы новой лентой. Снятие ленты, промывку поверхности трубы и обматывание трубы новой лентой производят в том месте, где на четвертом этапе уже выполнили выемку грунта из-под трубы. Названные этапы выполняют, используя особую промывочную машину 37 и машину 38 для намотки ленты; при этом заглубленную трубу 1 подвешивают и удерживают при помощи крана 36 на гусеничном ходу (см. фиг.9) в передней и задней точках рабочей зоны. Объяснение операций и подробное описание устройства промывочной машины 37 и машины 38 для намотки ленты в настоящем документе опущены.

(7) Седьмой этап: обратная засыпка нижним грунтом (фиг.10).

Цель обратной засыпки заключается в том, чтобы в том месте, где на шестом этапе, после ремонта трубы, ее уже обмотали новой лентой, поместить отсыпанный нижний грунт с участка 4b обратно в выемку, окружающую трубу 1. Эту обратную засыпку выполняют следующим образом, используя гидравлический экскаватор 5 В такого же обычного типа, какой использовался на первом этапе. Гидравлический экскаватор 5 В помещают в месте 3, предназначенном для продвижения тяжелой техники, справа от заглубленной трубы 1, так что ленты гусениц ходового устройства экскаватора, по существу, параллельны заглубленной трубе 1. Затем гидравлический экскаватор 5 В передвигают (причем его верхняя поворотная надстройка повернута налево, приблизительно, на 90° по отношению к направлению движения), и он сгребает материал отсыпки к своей передней стороне. (8) Восьмой этап: уплотнение фунта под трубой (фиг.11).

Цель уплотнения грунта под трубой заключается в том, чтобы в том месте, где на седьмом этапе уже выполнили обратную засыпку нижнего фунта, утрамбовать возвращенный нижний грунт при помощи трамбующей машины (машины для уплотнения грунта) 39, прикрепленной к переднему концу рукояти 5а гидравлического экскаватора 5С. Для этого гидравлический экскаватор 5С помещают в месте 3, предназначенном для продвижения тяжелой техники, справа от заглубленной трубы 1, так что ленты гусениц ходового устройства экскаватора, по существу, параллельны заглубленной трубе 1. Затем гидравлический экскаватор 5С передвигают (причем его верхняя поворотная надстройка повернута налево, приблизительно, на 90° по отношению к направлению движения). Как показано на фиг.12, которая подробно иллюстрирует конструкцию трамбующей машины 39, трамбующая машина 39 содержит портальную раму 41, прикрепленную к переднему концу рукояти 5а гидравлического экскаватора 5С через поворотный механизм 40; и пару вибрационных трамбовок 42, 43, прикрепленных к нижней части портальной рамы 41.

Полуцилиндрический направляющий протектор 44 прикреплен к внутренней стороне портальной рамы 41 через буферы 45, например резиновые, чтобы предотвратить повреждение заглубленной трубы 1 при ее возможном соприкосновении с портальной рамой 41 или иным элементом конструкции во время опускания трамбующей машины 39 на трубу или во время трамбования. Гидравлическое питание к трамбующей машине 39 подается со стороны основного корпуса гидравлического экскаватора 5С через гидравлический шланг 46. Использование трамбующей машины 39 в данном варианте осуществления изобретения обеспечивает оператору хорошую видимость, что приводит к точности работы. Кроме того, поскольку в качестве трамбующего механизма используется машина вибрационного типа, за счет принудительного уплотнения нижнего грунта, помещенного обратно в выемку, становится возможным восстановить его первоначальное состояние. Далее, благодаря тому, что предусмотрен направляющий протектор 44, даже в случае ошибки оператора можно гарантированно избежать повреждения ленты после ее замены.

(9) Девятый этап: обратная засыпка поверхностного грунта.

Цель обратной засыпки поверхностного грунта заключается в том, чтобы в том месте, где на восьмом этапе уже выполнили уплотнение грунта под трубой, поместить при помощи бульдозера 47 отсыпанный поверхностный грунт с участка 4а обратно на уплотненный нижний грунт. Таким образом, поверхностный грунт и нижний грунт, имеющие разные свойства, могут быть гарантированно возвращены в то первоначальное состояние, которое они имели до выемки грунта. Хотя в соответствии с настоящим изобретением для обратной засыпки выемки поверхностным фунтом используется бульдозер 47, естественно, что для операции обратной засыпки может быть использован и гидравлический экскаватор.

В соответствии со способом ремонта заглубленной трубы согласно настоящему изобретению, выемку грунта, окружающего заглубленную трубу 1, и обратную засыпку грунта после ремонта трубы 1 выполняют в основном гидравлическими экскаваторами. Как следствие, в случае выхода из строя одного из гидравлических экскаваторов, вместо экскаватора, вышедшего из строя, для продолжения работы могут быть использованы другие гидравлические экскаваторы, причем эту работу могут взять на себя другие операторы. Кроме того, запасные части и вспомогательные материалы едины для всех гидравлических экскаваторов. Соответственно, данный вариант осуществления изобретения дает столь хороший эффект, что может быть улучшена надежность и рабочая готовность системы ремонта труб в целом.

При использовании данного варианта осуществления изобретения насыпи грунта не мешают операциям тяжелой техники, поскольку пространство 3 для передвижения тяжелой техники, такой как гидравлические экскаваторы, грузовики для перевозки материалов и т.п. предусмотрено с правой стороны заглубленной трубы 1. Кроме того, поскольку выемка, отсыпка и возврат поверхностного грунта (плодородной почвы) и нижнего грунта производятся раздельно, после выполнения ремонта заглубленной трубы 1 поверхность земли может быть восстановлена в ее первоначальном состоянии. Далее, грунт, находящийся под трубой 1, выемка которого представляет трудность, может быть принудительно извлечен и возвращен на прежнее место без нанесения повреждений трубе 1.

Данный вариант осуществления настоящего изобретения предусматривает использование экскаватора 11 для выемки грунта из подтрубной области, который буксируют гидравлическим экскаватором, установленным в зоне 3 для движения техники, с правой стороны от заглубленной трубы 1. Однако буксировку экскаватора 11 можно осуществлять при помощи ширококолейного экскаватора 5D, имеющего широкий пролет между правой и левой лентами гусениц его ходового устройства, как это показано на фиг.13. В случае гидравлического экскаватора 5D, экскаватор 11 для выемки грунта из подтрубной области может быть установлен под центром гидравлического экскаватора 5D, так что буксировка экскаватора 11 может производиться более стабильно.

Несмотря на то, что в данном варианте осуществления настоящего изобретения питание для привода экскаватора 11 подается от гидравлического экскаватора 5А, экскаватор 11 для выемки грунта из подтрубной области может обладать своим собственным источником энергии для привода механизма выемки грунта, а гидравлический экскаватор 5А может отвечать только за буксировку экскаватора 11. Также возможно использовать самоходный экскаватор для выемки грунта из подтрубной области.

На фиг.14(а), 14(b) и фиг.15(а), 15(b) показан другой вариант осуществления настоящего изобретения, в котором экскаватор для выемки грунта из подтрубной области приводится в движение гидравлическими цилиндрами.

Экскаватор 11А для выемки грунта из подтрубной области, соответствующий данному варианту изобретения, содержит переднюю раму 60 и заднюю раму 61, которые установлены на заглубленную трубу 1; две направляющие трубы 62, 63, горизонтально прикрепленные к передней раме 60 для направления движения задней рамы 61 так, чтобы она могла на них скользить; два приводных гидравлических цилиндра 64, 65 для связи передней рамы 60 с задней рамой 61. Несущие рамы 68, 69 фрез прикреплены к правой и левой сторонам передней рамы 60 соответственно при помощи осей 66, 67 и могут на этих осях поворачиваться. Верхние концы этих несущих рам 68, 69 фрез связаны друг с другом посредством гидравлического цилиндра 70. За счет выпуска и уборки штока гидравлического цилиндра 70 рамы могут поворачиваться соответственно вокруг осей 66, 67. К нижним концам несущих рам 68, 69 прикреплены фрезы 71, 72 с гидравлическим приводом, которые располагаются напротив друг друга. Направляющие ролики 73, 74 (ролик 73 не изображен) располагаются соответственно на сторонах несущих рам 68, 69 фрез, которые обращены к трубе.

Рамы 77, 78, зажимающие трубу, прикреплены к правой и левой сторонам задней рамы 61 соответственно при помощи осей 75, 76 и могут на них поворачиваться. Секции 79, 80 захвата при помощи осей прикреплены, с возможностью поворота, соответственно к нижним концам рам 77, 78, зажимающих трубу. Соответственные верхние концы рам 77, 78, зажимающих трубу, связаны друг с другом посредством гидравлического цилиндра 81, при этом выпуск и уборка штока гидравлического цилиндра 81 позволяет секциям 79, 80 захвата захватывать трубу 1 и отходить от нее.

Экскаватор 11А для выемки грунта из подтрубной области связан с передним концом рабочего органа гидравлического экскаватора 5G посредством троса 82 и подключен к гидравлическому шлангу 83 для подачи гидравлического питания со стороны гидравлического экскаватора 5G.

Для производства выемки грунта из подтрубной области посредством экскаватора 11А, имеющего вышеописанную структуру, крюк 34 прикрепляют к переднему концу рукояти 5а гидравлического экскаватора 5G, а экскаватор 11А подвешивают на крюке 34 посредством троса 82. Затем экскаватор 11А для выемки грунта из подтрубной области опускают сверху на заглубленную трубу 1, При этом штоки гидравлических цилиндров 70, 81 втянуты, другими словами, фрезы 71, 72 и секции 79, 80 захвата находятся в разведенном состоянии. Следует отметить, что грунт в области под заглубленной трубой 1 в том месте, где должен быть поставлен экскаватор 11А, уже был заранее удален. После того, как экскаватор 11А для выемки грунта из подтрубной области будет установлен на верхнюю поверхность трубы 1, штоки гидравлических цилиндров 70, 81 выпускают и дают сблизиться друг с другом фрезам 71, 72. В результате секции 79, 80 захвата получают возможность подойти вплотную друг к другу, посредством чего фрезы 71, 72 и секции 79, 80 устанавливаются в требуемое взаимное положение. В этом состоянии, фрезам 71, 72 придают вращательное движение, выкапывая грунт (нижний грунт) из-под трубы 1, в то же самое время выпуская штоки приводных гидравлических цилиндров 64, 65 и осуществляя, таким образом, выемку грунта. Одновременно передняя рама 60 приводится в продольное движение по правой и левой направляющим трубам, без вращения относительно трубы 1.

Когда штоки приводных гидравлических цилиндров 64, 65 будут полностью выпущены и, таким образом, завершится один акт перемещения, шток гидравлического цилиндра 81 убирают, чтобы привести секции 79, 80 захвата, удерживающие трубу 1. в свободное состояние. В этом состоянии штоки приводных гидравлических цилиндров 64, 65 убирают, подтягивая таким образом заднюю раму 61 к стороне передней рамы 60. Так как сторона передней рамы 60 в это время зафиксирована гидравлическим давлением и является более тяжелой, чем сторона задней рамы 61, передняя сторона рамы 60 остается неподвижной. Затем, в то время как задняя рама 61 подтягивается ближе, снова выпускают шток гидравлического цилиндра 81, фиксируя, таким образом, сторону задней рамы 61 на трубе 1. Затем фрезы 71, 72 вновь приводят во вращение и выпускают штоки гидравлических цилиндров 64, 65, чтобы выполнять выемку грунта. Во время выемки грунта трос 82 ослабляют, чтобы он не мешал работе. Гидравлический экскаватор перемещается в соответствии с продвижением работ по выемке фунта.

На фиг.16, 17 показана модификация варианта осуществления изобретения, приведенного на фиг.14, 15. В этой модификации, вместо направляющих труб 62, 63 в варианте, показанном на фиг.14, 15, использованы звенья 84, 85; 86, 87. Данная модификация в отношении своей структуры не имеет других отличий от предыдущего варианта осуществления. Поэтому детали, общие для данной модификации и для предыдущего варианта, имеют те же самые числовые обозначения, и подробное описание их опущено.

В данной модификации передние концы передних звеньев 84, 85 посредством осей связаны с передней рамой 60, в то время как задние концы задних звеньев 86, 87 посредством осей связаны с задней рамой 61. Далее, звенья 84, 86 связаны друг с другом посредством оси 88, в то время как звенья 85, 87 связаны друг с другом посредством оси 89. При такой структуре связанные звенья 84, 86 и связанные звенья 85, 87 изгибаются так, что задняя рама 61 подтягивается к передней раме 60, причем вращение передней рамы 60 и задней рамы 61 относительно трубы 1 исключается, так что движение рам 60, 61 разрешается только в направлении действия привода.

В предыдущих вариантах осуществления изобретения трамбующая машина 39 устанавливается на гидравлическом экскаваторе такого типа, который ставят в зоне 3, предусмотренной для движения техники с правой стороны от заглубленной трубы 1.

Однако трамбующую машину можно устанавливать и на ширококолейном гидравлическом экскаваторе 5Е, который имеет широкий пролет между левой и правой лентами гусениц его ходового устройства (см. фиг.18). Это позволяет получить конфигурацию, подобную экскаватору 11, показанному на фиг.13, и, следовательно, стабильно выполнять операцию уплотнения грунта.

Вариант трамбующей машины, пригодный для использования в рамках настоящего изобретения, не ограничивается вибрационным типом, описанным в предыдущих вариантах осуществления; могут также быть использованы другие различные типы. На фиг.19(а), 19(b) и 19(с) показаны вид сзади, вид сбоку и соответственно вид сверху еще одного варианта осуществления трамбующей машины. Трамбующая машина 48 согласно этому варианту осуществления построена так, что пара трамбующих роликов 50, 51, выполненных с возможностью вращения, поддерживается на переднем конце рукояти 5а гидравлического экскаватора 5F через поворотный механизм 49 таким образом, что полуцилиндрический направляющий протектор 52 буксируется посредством троса 53. Трамбующая машина, имеющая описанную конструкцию, может осуществлять непрерывное уплотнение нижнего грунта за счет вращения трамбующих роликов 50, 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСКАВАТОР ДЛЯ ВЫЕМКИ ГРУНТА ИЗ ПОДТРУБНОЙ ОБЛАСТИ (ВАРИАНТЫ) | 2002 |

|

RU2289657C2 |

| СИСТЕМА ДЛЯ ВЫЕМКИ ГРУНТА ИЗ-ПОД ЗАГЛУБЛЕННОЙ ТРУБЫ | 2003 |

|

RU2327839C2 |

| СИСТЕМА ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ ПОД ЗАГЛУБЛЕННЫМИ ТРУБАМИ | 2002 |

|

RU2309224C2 |

| ТРУБОЗАЩИТНОЕ УСТРОЙСТВО | 2002 |

|

RU2300041C2 |

| СИСТЕМА ДЛЯ ВЫЕМКИ ГРУНТА ИЗ-ПОД ЗАГЛУБЛЕННОЙ ТРУБЫ | 2004 |

|

RU2342494C2 |

| СИСТЕМА ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ ПОД ЗАГЛУБЛЕННЫМИ ТРУБАМИ | 2002 |

|

RU2309223C2 |

| СПОСОБ ВСКРЫТИЯ УЧАСТКА ТРУБОПРОВОДА | 2014 |

|

RU2561954C2 |

| УСТРОЙСТВО И СПОСОБ УСИЛЕНИЯ ОСНОВАНИЯ МАЧТЫ | 2005 |

|

RU2392387C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2227238C2 |

| СПОСОБ ПРОКЛАДКИ ПОДЗЕМНОГО ТРУБОПРОВОДА, МАШИНА И БУРОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ББП-2) | 2006 |

|

RU2322629C1 |

Изобретение относится к строительству трубопроводного транспорта и используется при проведении ремонтных работ подземных трубопроводов. С использованием гидравлического экскаватора производят выемку грунта из траншеи: снятие грунта над заглубленной трубой, выкапывание грунта рядом с заглубленной трубой, выкапывание грунта под заглубленной трубой с использованием экскаватора, приводимого в действие от собственного источника или источника привода для гидравлического экскаватора. Буксируют экскаватор, выкапывающий грунт под заглубленной трубой, посредством гидравлического экскаватора. Экскаватор содержит корпус, прикрепленные к нему с возможностью поворота правую и левую несущие рамы, закрепленные на нижних концах несущих рам фрезы. Вращаемые гидроприводом фрезы обращены друг к другу, имеют наружные поверхности, в которые внедрены режущие элементы. Расширяет арсенал технических средств. 2 н.п. ф-лы, 19 ил.

(a) первый этап выемки - снятие грунта над заглубленной трубой с использованием гидравлического экскаватора;

(b) второй этап выемки - выкапывание грунта рядом с заглубленной трубой с использованием гидравлического экскаватора; и

(c) третий этап выемки - выкапывание грунта под заглубленной трубой с использованием гидравлического экскаватора, причем третий этап выемки грунта выполняют экскаватором, который приводят в действие от источника привода для гидравлического экскаватора и буксируют посредством гидравлического экскаватора, при этом указанный экскаватор содержит корпус экскаватора, правую и левую несущие рамы фрез, прикрепленные с возможностью поворота к корпусу экскаватора, и фрезы, закрепленные на нижних концах указанных несущих рам таким образом, что они обращены друг к другу, вращаемые гидроприводом и имеющие наружные поверхности, в которые внедрены режущие элементы.

(a) первый этап выемки - снятие грунта над заглубленной трубой с использованием гидравлического экскаватора;

(b) второй этап выемки - выкапывание грунта рядом с заглубленной трубой с использованием гидравлического экскаватора; и

(c) третий этап выемки - выкапывание грунта под заглубленной трубой с использованием гидравлического экскаватора, причем третий этап выемки грунта выполняют экскаватором, который снабжен источником энергии для привода механизма выемки грунта, и который буксируют посредством гидравлического экскаватора, при этом указанный экскаватор содержит корпус экскаватора, правую и левую несущие рамы фрез, прикрепленные с возможностью поворота к корпусу экскаватора, и фрезы, закрепленные на нижних концах указанных несущих рам таким образом, что они обращены друг к другу, вращаемые гидроприводом и имеющие наружные поверхности, в которые внедрены режущие элементы.

| JP 11303120 А, 02.11.1999 | |||

| Приспособление для захватывания листов бумаги из стопки | 1917 |

|

SU1220A1 |

| - М.: Миннефтепром, ВНИИСПТНЕФТЬ, 1986) | |||

| ГАЛЕЕВ В.Б | |||

| Ремонт магистральных трубопроводов и оборудования нефтеперекачивающих станций | |||

| - М.: Недра, | |||

Авторы

Даты

2008-03-27—Публикация

2002-06-06—Подача