Область техники, к которой относится изобретение

Настоящее изобретение касается системы для землеройных работ под трубами для извлечения грунта из-под заглубленной трубы, уложенной вблизи поверхности земли, после выемки грунта над трубой и с боковых сторон заглубленной трубы.

Уровень техники

Для транспортирования природного газа, нефти и подобных продуктов трубопроводы традиционно укладывают под землей, вблизи поверхности (например, на глубине около 1 м от поверхности земли). Трубопровод зарывают в землю, причем его наружную поверхность обматывают синтетической лентой, чтобы предохранить поверхность трубы от повреждений, коррозии, а транспортируемую жидкость - от замерзания в условиях холодного климата.

Если такую трубу использовать в течение многих лет, то есть вероятность, что лента, обмотанная вокруг ее наружной поверхности, окажется поврежденной, что приведет к повреждению и коррозии наружного слоя трубы. Повреждение наружного слоя трубы не только препятствует самому транспортированию текучей среды, но также создает опасность аварии из-за утечки текучей среды. В результате трубопроводы, которые использовались в течение определенного времени после их укладки, требуют ремонта. При таком ремонте прослужившую долгий срок трубу обнажают путем выемки окружающего грунта для замены ленты, намотанной вокруг наружной периферической поверхности или для замены ржавой трубы на новую.

Примером более ранних технических решений могут служить патенты США 5601383 и 6154988, которые раскрывают системы для выемки грунта вокруг заглубленной трубы с целью ремонта трубопровода. Системы для землеройных работ под трубами, раскрытые в этих патентах, содержат вращающийся режущий орган, который может вращаться вокруг горизонтальной оси и имеет систему двойных спиральных лопаток, состоящую из левых и правых спиральных лопаток. Земля и песок, извлеченные спиральными лопатками, за счет вращения этих лопаток выбрасываются на левую и на правую сторону.

Обе известные системы имеют недостаток, состоящий в том, что их конструкция предполагает вращение режущего органа вокруг горизонтальной оси и выталкивание извлеченной земли и песка в горизонтальном направлении. Как следствие, промежуток между соседними копающими лопатками подвержен забиванию землей и песком, так что извлечение грунта не может выполняться эффективно. Поэтому нельзя ожидать и увеличения эффективности землеройных работ. Вышеуказанный недостаток можно преодолеть, если ось вращения режущего органа ориентировать в вертикальном направлении. Однако такая попытка создаст другую проблему, заключающуюся в том, что выемку грунта из-под заглубленной трубы нельзя хорошо выполнять, если в значительной степени не увеличить диаметр вращающегося режущего органа. В результате неизбежно увеличивается размер и общий вес системы.

Сущность изобретения

Настоящее изобретение направлено на преодоление вышеупомянутых недостатков, и основной задачей, решаемой изобретением, является создание системы выемки грунта из-под труб, имеющей компактную конструкцию и способную повысить эффективность извлечения грунта, т.е. обеспечить эффективное проведение землеройных работ под заглубленными трубами.

В соответствии с настоящим изобретением вышеуказанной цели можно достичь посредством системы для землеройных работ под трубами для выемки грунта из-под заглубленной трубы, уложенной под землей вблизи ее поверхности, после удаления грунта, лежащего над заглубленной трубой и с боковых сторон трубы, содержащей основную раму, предназначенную для установки на заглубленную трубу, и раму режущих механизмов, которая поддерживается основной рамой и имеет на своих нижних сторонах пару вращающихся режущих механизмов. При этом вращающиеся режущие механизмы располагаются так, что могут занимать открытое положение, в котором они разведены друг от друга, и закрытое положение, в котором они сближены друг с другом. Кроме того, несущие корпуса для крепления вращающихся режущих механизмов расположены так, что их ближайшие концы наклонены вовнутрь относительно вертикальной оси, когда режущие механизмы приведены в закрытое положение.

Систему выемки грунта из-под трубы, соответствующую настоящему изобретению, используют для извлечения грунта из-под трубы после того, как будет последовательно произведена выемка грунта над трубой и грунта с боковых сторон уложенной трубы. Согласно изобретению основную раму, которая несет раму режущих механизмов, опускают на заглубленную трубу и сближают пару вращающихся режущих механизмов так, чтобы они приняли закрытое положение. В этом состоянии режущим механизмам сообщают вращение, начиная, таким образом, копание. Основная рама и рама режущих механизмов поочередно перемещаются вперед, в то время как режущие механизмы совершают вращение. В результате происходит постепенная выемка грунта из-под заглубленной трубы с передней стороны в направлении движения основной рамы и рамы режущих механизмов. Земля и песок, образующиеся в процессе копания, отбрасываются диагонально вниз, т.е. по существу перпендикулярно несущим осям вращающихся режущих механизмов. Таким образом, выемка грунта из-под трубы осуществляется эффективно, без повреждения наружной круговой поверхности заглубленной трубы.

Поскольку несущие корпуса для крепления вращающихся режущих механизмов в процессе копания расположены согласно изобретению таким образом, что ближние концы их корпусов наклонены вовнутрь относительно вертикальной оси, земля и песок могут мягко отбрасываться по диагонали вниз в соответствии с направлением действия силы тяжести. По сравнению со схемой, в которой оси вращения режущих механизмов расположены вертикально, режущие механизмы в настоящем изобретении имеют небольшой диаметр, что ведет к снижению габаритов и веса всей системы.

Согласно изобретению каждый вращающийся режущий механизм содержит фрезерный барабан, который выполнен с возможностью вращения вокруг оси своего несущего корпуса. Каждый фрезерный барабан несет некоторое количество режущих элементов, расположенных на его наружной периферической поверхности. Желательно, чтобы огибающая, образованная концами режущих элементов каждого фрезерного барабана, была такова, чтобы ее диаметр в средней части относительно оси фрезерного барабана был максимальным, а от средней части постепенно уменьшался в направлении верхнего и нижнего концов огибающей. При таком выполнении верхнюю часть огибающей, лежащую выше средней части фрезерного барабана, можно расположить так, чтобы она находилась рядом с наружной круговой поверхностью заглубленной трубы, в то время как нижняя часть огибающей, лежащая ниже средней части фрезерного барабана, находилась бы вблизи огибающей противоположного фрезерного барабана. Благодаря этому можно эффективно и полностью удалять землю и песок, находящиеся под заглубленной трубой.

Желательно, чтобы часть огибающей, имеющая максимальный диаметр, располагалась на некотором расстоянии от верхнего края фрезерного барабана и чтобы это расстояние равнялось около одной трети всей длины фрезерного барабана. Желательно также, чтобы относительное уменьшение диаметра на участке выше зоны максимального диаметра было больше, нежели на участке, находящемся ниже зоны максимального диаметра.

Согласно настоящему изобретению желательно, чтобы каждый несущий корпус был оснащен трубозащитным элементом, имеющим на своем конце трубозащитную часть (колодку), предназначенную для установки напротив заглубленной трубы. В таком случае, трубозащитная колодка имеет форму криволинейной поверхности, граничащей с наружной круговой поверхностью заглубленной трубы. Эффект от использования такой трубозащитной колодки состоит в следующем. Если фрезерный барабан получит толчок, например, из-за внезапного воздействия внешней силы, трубозащитная колодка войдет в соприкосновение с наружной круговой поверхностью заглубленной трубы, т.е. не даст фрезерному барабану войти в прямой контакт с трубой. Как следствие, можно будет избежать случайного повреждения заглубленной трубы во время выемки грунта.

В каждом из рассмотренных вариантов выполнения желательно, чтобы раму режущих механизмов и основную раму можно было поочередно перемещать одна относительно другой в направлении оси заглубленной трубы при помощи движущих средств. Желательно также, чтобы основная рама была оснащена первыми фиксирующими средствами для фиксации основной рамы на заглубленной трубе во время перемещения рамы режущих механизмов, в то время как рама режущих механизмов была оснащена вторыми фиксирующими средствами для фиксации рамы режущих механизмов на заглубленной трубе во время перемещения основной рамы. В такой системе, пока основная рама зафиксирована на заглубленной трубе при помощи первых фиксирующих средств, движущие средства приводят в движение раму режущих механизмов относительно основной рамы, а фрезерные барабаны приводятся во вращение для осуществления копания. После того, как один акт перемещения оказывается завершенным, фиксация при помощи первых фиксирующих средств снимается, и затем приводится в движение основная рама, в то время как рама режущих механизмов фиксируется на заглубленной трубе при помощи вторых фиксирующих средств. После этого основная рама фиксируется на заглубленной трубе при помощи первых фиксирующих средств, а рама режущих механизмов снова приводится в движение, чтобы непрерывно осуществлять копание.

Описанным образом можно эффективно осуществлять выемку грунта из-под заглубленной трубы без повреждения ее наружной поверхности. Система для землеройных работ под заглубленными трубами в соответствии с настоящим изобретением имеет автономную систему привода, так что система может сама приводить себя в движение, продолжая при этом процесс копания, что исключает необходимость использования буксирующих транспортных средств.

Первые фиксирующие средства в предпочтительном варианте содержат две пары свободно открываемых/закрываемых захватов. Одна из этих пар располагается в передней части основной рамы, в то время как другая пара располагается в задней части той же рамы, если смотреть в направлении движения. Действие открывающих и закрывающих гидравлических цилиндров дает возможность этим парам захватов зажимать заглубленную трубу с обеих сторон, фиксируя тем самым основную раму на заглубленной трубе. Вторые фиксирующие средства предпочтительно содержат пару свободно открываемых/закрываемых захватов, которые при срабатывании открывающего и закрывающего гидравлического цилиндра имеют возможность зажимать заглубленную трубу с обеих сторон так, чтобы зафиксировать на заглубленной трубе раму режущих механизмов.

Движущие средства представляют собой движущие гидравлические цилиндры, предназначенные для связывания основной рамы с рамой режущих механизмов. Желательно, чтобы выпуск и уборка штоков движущих гидравлических цилиндров позволяли раме режущих механизмов и основной раме двигаться одна относительно другой. Благодаря этому акт толкания рамы режущих механизмов и акт подтягивания основной рамы могут быть осуществлены по более простой схеме.

Желательно также, чтобы открывающие и закрывающие гидравлические цилиндры, движущие гидравлические цилиндры и вращающиеся фрезы приводились в действие источником мощности самого гидравлического экскаватора. Это исключает необходимость обеспечения отдельного источника энергии в составе системы для землеройных работ или других источников энергии, таких как передвижные энергетические установки. Кроме того, источник мощности гидравлического экскаватора может быть эффективно использован для выемки грунта в других местах.

Основная рама предпочтительно оборудована рельсами, которые ориентированы в направлении оси заглубленной трубы, тогда как рама режущих механизмов оборудована рамами с роликами, каждая из которых содержит несколько роликов, выполненных с возможностью качения по соответствующему рельсу, охватывая его сверху и снизу. Желательно, чтобы на каждом ролике был предусмотрен буртик, выступающий в поперечном направлении от поверхности качения. При такой конструкции буртик, предусмотренный на каждом из роликов, направляет ролик в направлении качения и в поперечном направлении. Благодаря этому ролик может быть направлен вдоль рельса без его схода с рельса.

В альтернативном варианте выполнения основная рама оборудована рельсами, которые ориентированы в направлении оси заглубленной трубы, в то время как рама режущих механизмов оснащена скребками, для удаления отложений на рельсах во время перемещения рамы режущих механизмов и основной рамы одна относительно другой. Это позволяет при помощи скребков удалять с рельсов отложения постороннего материала, когда рама режущих механизмов движется относительно основной рамы, так что можно предотвратить попадание этих отложений в промежуток между роликами и рельсами.

В соответствии с данным вариантом желательно, чтобы рама режущих механизмов была дополнительно оснащена рамами с роликами, каждая из которых содержит несколько роликов, которые катятся по соответствующему рельсу, охватывая рельс сверху и снизу. В этом случае скребки расположены соответственно в передней и задней части каждой рамы с роликами и выполнены с возможностью регулировать их положение по высоте. При такой конструкции, даже в случае износа концов скребков, скребки можно будет постоянно использовать путем регулирования положения их установки.

Перечень фигур чертежей

Система для землеройных работ под заглубленными трубами, соответствующая предпочтительному варианту осуществления настоящего изобретения, описана ниже со ссылками на прилагаемые чертежи.

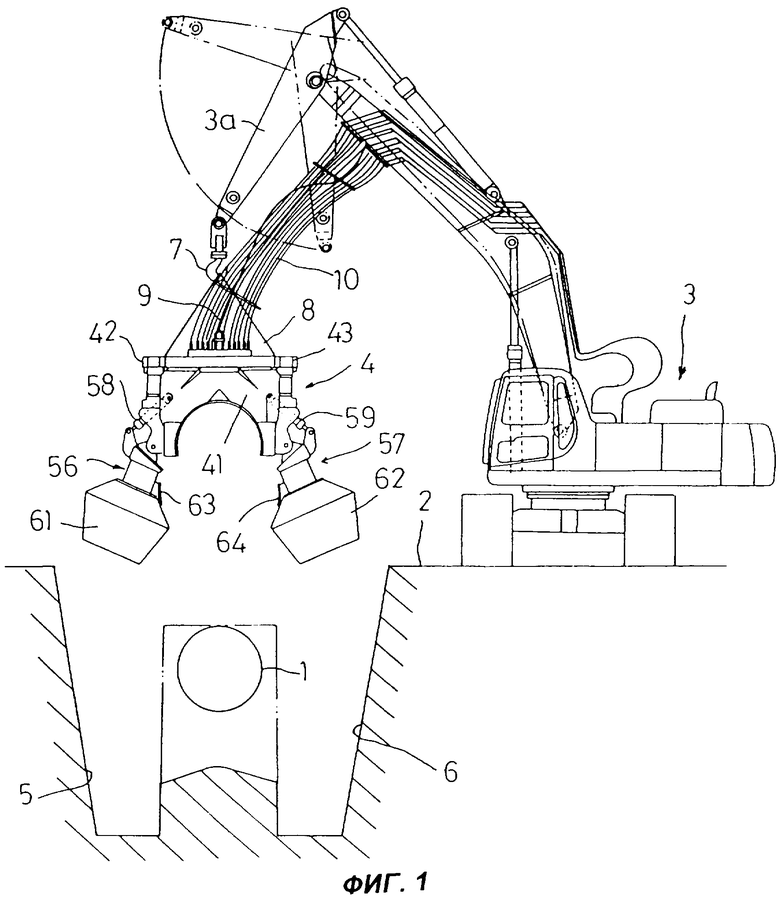

Фиг.1 представляет, на виде сзади, один из вариантов осуществления системы для землеройных работ под заглубленными трубами перед началом работы или после отсоединения системы.

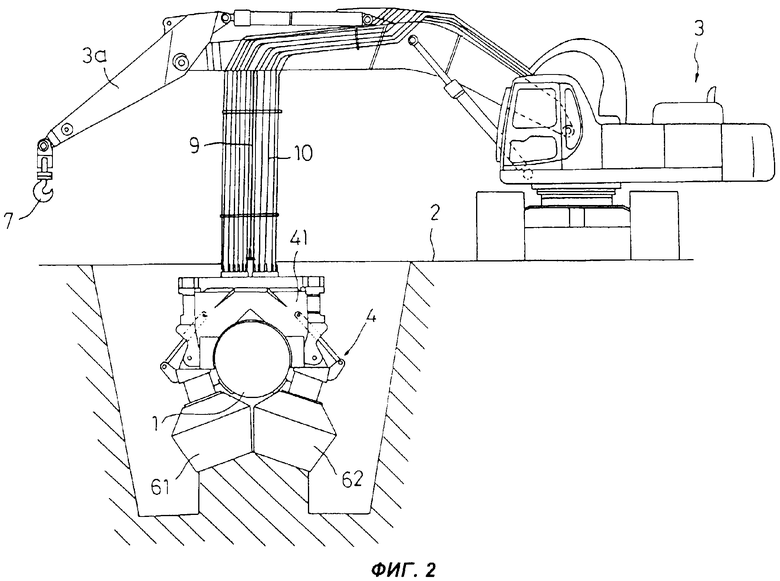

Фиг.2 представляет, на виде сзади, систему для землеройных работ под заглубленными трубами в процессе работы.

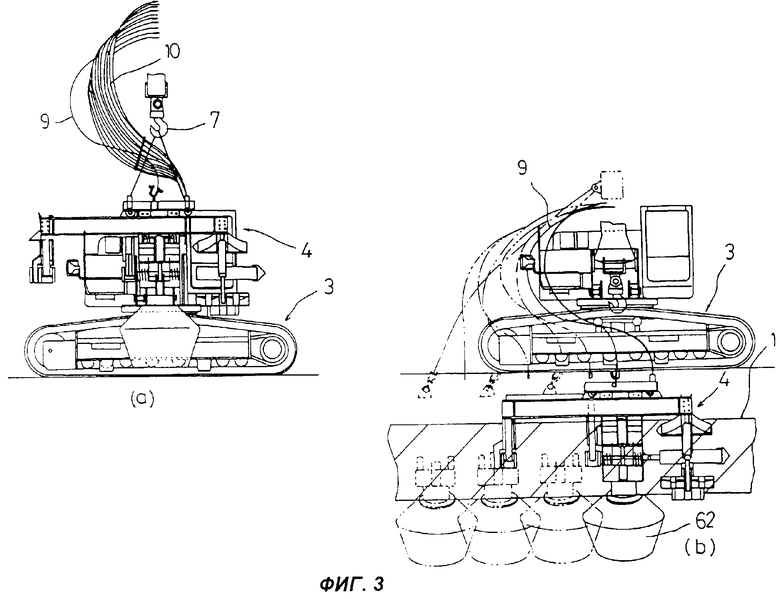

Фиг.3(а) представляет собой вид сбоку системы по фиг.1, а фиг.3(b) - вид сбоку системы по фиг.2.

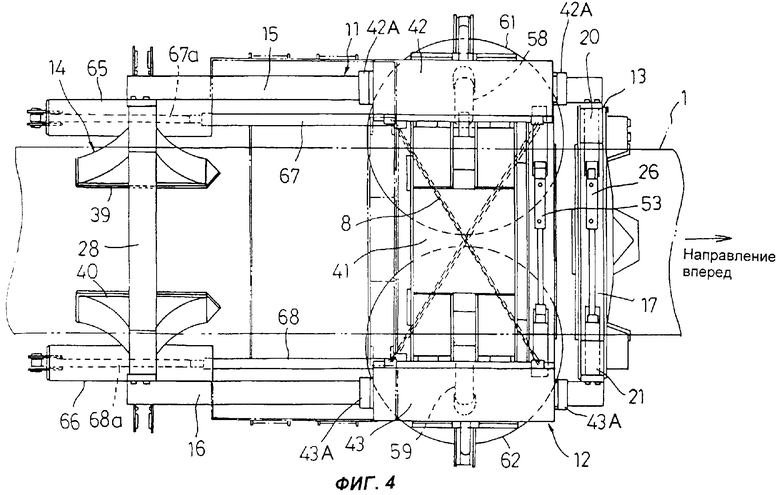

Фиг.4 представляет, на виде сверху, систему для землеройных работ под заглубленными трубами.

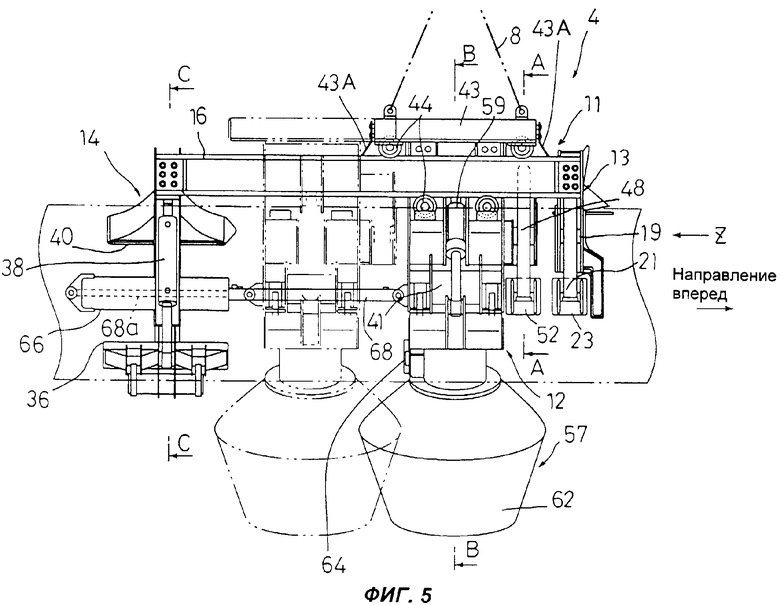

Фиг.5 представляет, на виде сбоку, систему для землеройных работ под заглубленными трубами.

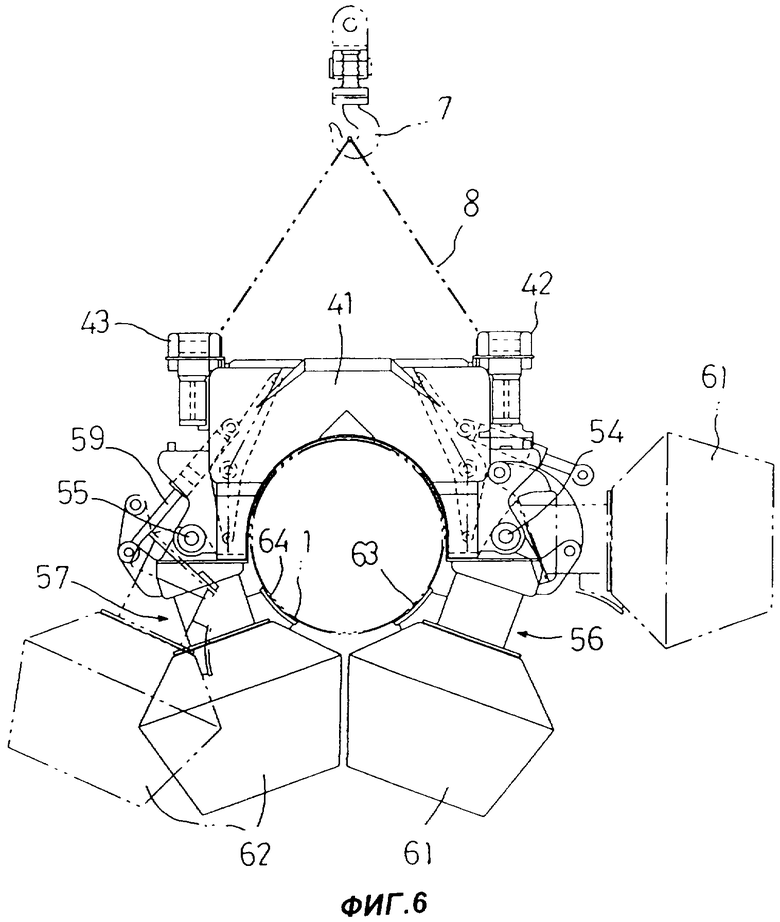

Фиг.6 представляет, на виде сверху, систему для землеройных работ под заглубленными трубами.

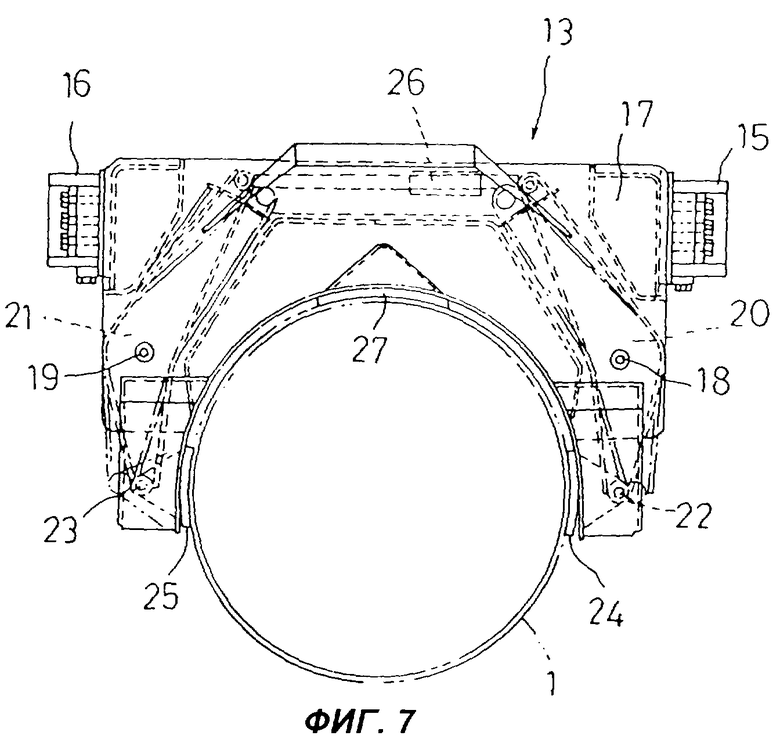

Фиг.7 представляет собой вид в направлении стрелки Z на фиг.5.

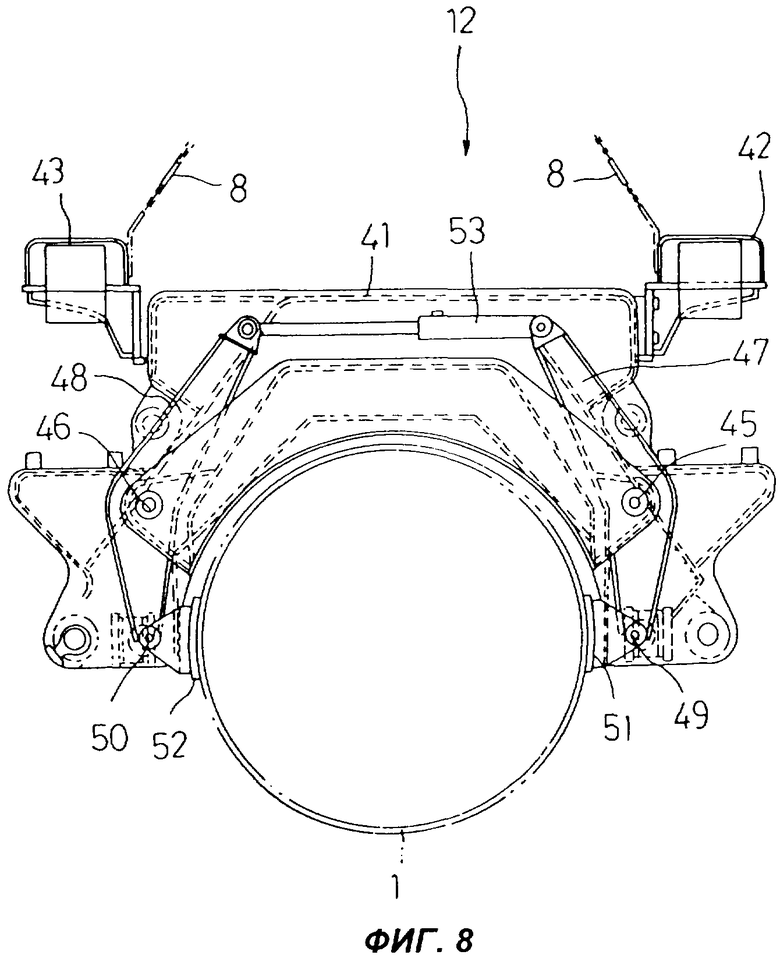

Фиг.8 представляет собой вид в разрезе по линии А-А на фиг.5.

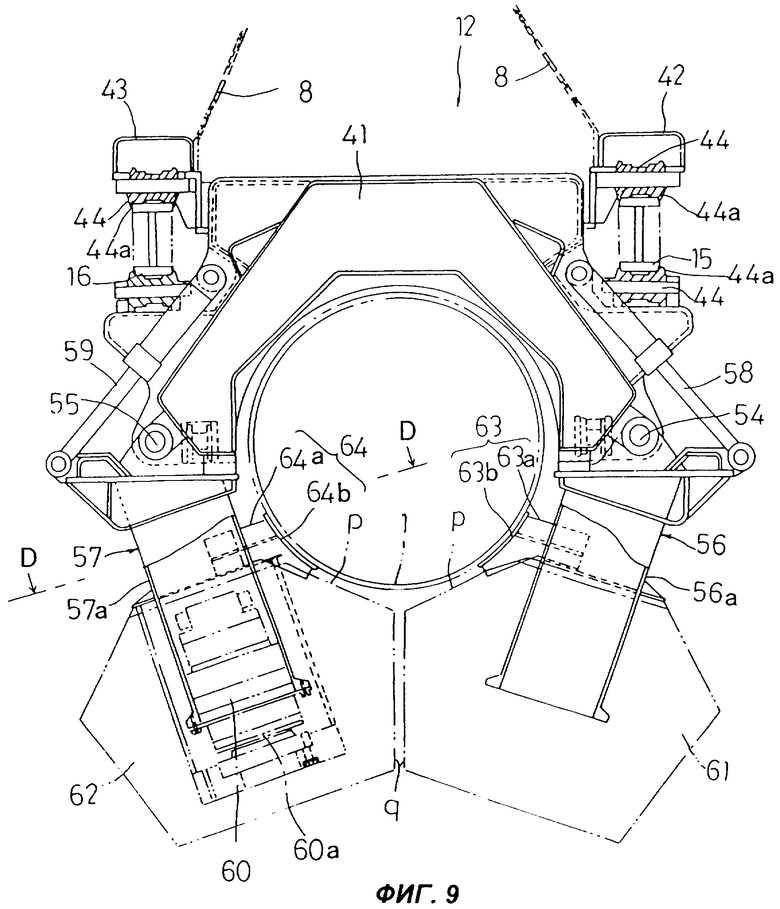

Фиг.9 представляет собой вид в разрезе по линии В-В на фиг.5.

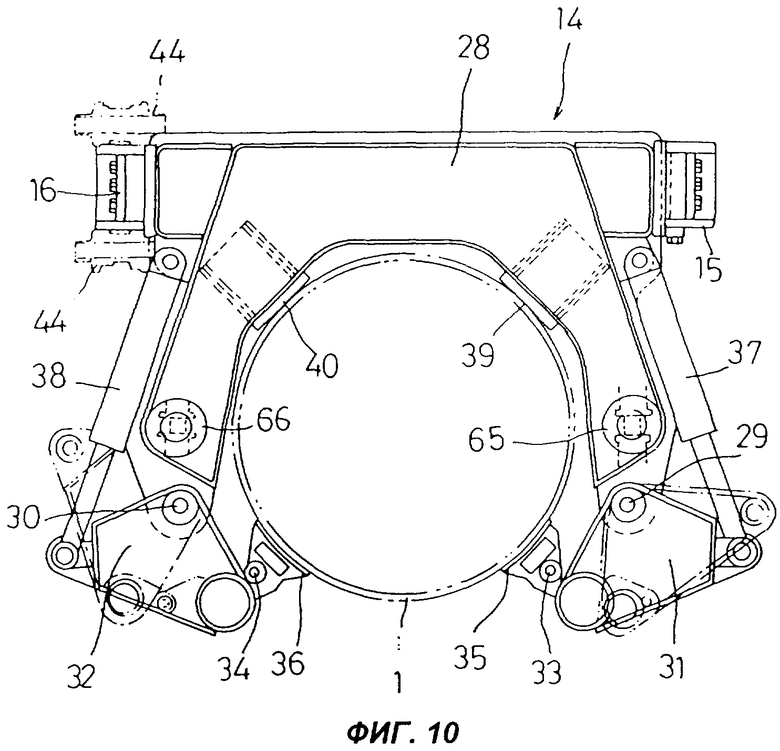

Фиг.10 представляет собой вид в разрезе по линии С-С на фиг.5.

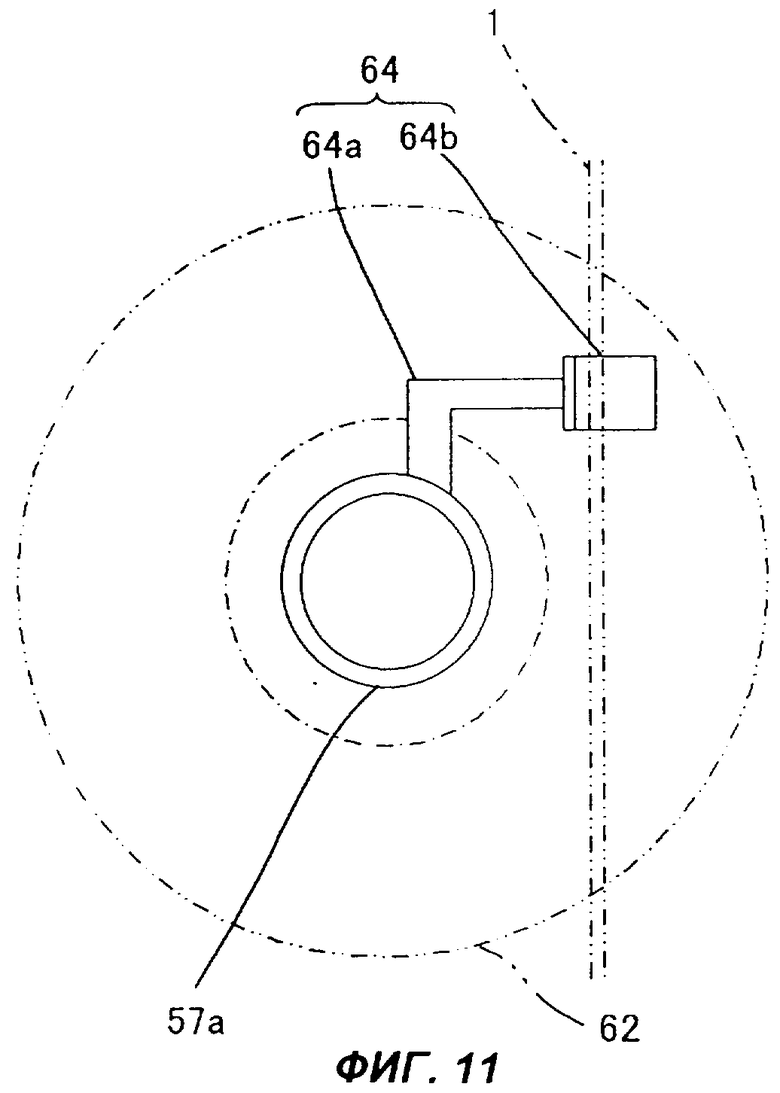

Фиг.11 представляет собой вид в разрезе по линии D-D на фиг.9.

Сведения, подтверждающие возможность осуществления изобретения, Фиг.1 представляет, на виде сзади, один из вариантов осуществления системы для землеройных работ под заглубленными трубами перед началом работы или после отсоединения системы. Фиг.2 представляет, на виде сзади, ту же систему для землеройных работ под заглубленными трубами в процессе работы. Фиг.3(а) и 3(b) представляют собой соответственно вид сбоку системы по фиг.1 и вид сбоку системы по фиг.2.

Данный вариант осуществления изобретения рассматривается применительно к случаю, когда заглубленная труба 1 (уложенная под землей) закопана на глубине около 1 м от поверхности 2 земли и ее наружная поверхность обмотана лентой. Гидравлические экскаваторы 3 играют ведущую роль при ремонте заглубленной трубы 1. При этом рассчитывают, что тяжелая техника, включая гидравлические экскаваторы 3, должна двигаться вперед параллельно заглубленной трубе 1. Обычно зона с правой стороны от трубы 1, если смотреть в направлении движения, используется как пространство для продвижения вперед всей тяжелой техники, транспорта, доставляющего материалы, и др., в то время как зона с левой стороны от трубы 1 используется как место для отвала вынутого грунта. Для раздельной отсыпки верхнего грунта (поверхностного грунта), который снимают из области над заглубленной трубой 1, и нижнего грунта, который вынимают из-под трубы 1, вся зона отсыпки разделена на зону отсыпки поверхностного грунта и зону отсыпки нижнего грунта. Если смотреть на зону отсыпки в направлении движения, то отвал поверхностного грунта будет располагаться слева, а отвал нижнего грунта - справа. Ремонтные работы, в основном, состоят из следующих девяти этапов.

(1) Первый этап: снятие поверхностного грунта.

(2) Второй этап: разработка траншеи с правой стороны.

(3) Третий этап: разработка траншеи с левой стороны.

(4) Четвертый этап: выемка грунта из-под трубы.

(5) Пятый этап: снятие ленты и промывка оболочки трубы.

(6) Шестой этап: наложение новой ленты.

(7) Седьмой этап: обратная засыпка нижнего грунта.

(8) Восьмой этап: уплотнение грунта под трубой.

(9) Девятый этап: обратная засыпка поверхностного грунта.

Система 4 для землеройных работ под заглубленными трубами в соответствии с настоящим изобретением используется на четвертом этапе (выемка грунта из-под трубы) после завершения операций первого этапа (снятие поверхностного грунта), второго этапа (разработка траншеи с правой стороны) и третьего этапа (разработка траншеи с левой стороны).

На этапе выемки грунта из-под трубы выемка производится позади того места, где на третьем этапе выполнялась разработка левой траншеи, таким образом, что области под левой и правой траншеями 5, 6 оказываются соединенными друг с другом под трубой 1. Извлечение грунта из-под трубы осуществляют следующим образом. Гидравлический экскаватор 3 обычного типа устанавливают в зоне движения тяжелой техники с правой стороны от заглубленной трубы 1 так, чтобы его гусеничные ленты были параллельны трубе 1. Затем верхнюю поворотную надстройку разворачивают приблизительно на 90 градусов влево по отношению к направлению движения, а систему 4 для землеройных работ под заглубленными трубами подвешивают тросом 8 на крюке 7, закрепленном на переднем конце рукояти 3а гидравлического экскаватора 3. Пока фрезерные барабаны 61, 62 (которые описываются далее) находятся в раздвинутом состоянии, систему 4 для землеройных работ под заглубленными трубами устанавливают на трубу 1 для дальнейшей работы. Следует отметить, что нижний конец троса 8 прикреплен к рамам 42, 43 с роликами (описываются далее).

Как описано далее, система 4 для землеройных работ под заглубленными трубами имеет автономный механизм привода. Во время своей работы этот привод соединен с определенным местом рабочего органа гидравлического экскаватора 3 при помощи троса 9 (трос безопасности) и обеспечивается гидравлическим питанием со стороны гидравлического экскаватора 3 посредством множества гидравлических шлангов 10.

Далее объясняются детали устройства системы 4 для землеройных работ под заглубленными трубами. На фиг.4, 5, 6 система для землеройных работ под заглубленными трубами в соответствии с настоящим вариантом осуществления изобретения представлена соответственно на видах сверху, сбоку и спереди. Фиг.7 представляет собой вид в направлении стрелки Z на фиг.5. Фиг.8 представляет собой вид в разрезе по линии А-А на фиг.5. Фиг.9 представляет собой вид в разрезе по линии В-В на фиг.5. Фиг.10 представляет собой вид в разрезе по линии С-С на фиг.5. Фиг.11 представляет собой вид в разрезе по линии D-D фиг.9.

Как показано на чертежах, система 4 для землеройных работ под заглубленными трубами содержит основную раму 11, которая предназначена для установки на трубу 1, и раму 12 режущих механизмов (в дальнейшем называемую также «среднее седло»). Рама 12 поддерживается основной рамой 11 и содержит на своих нижних сторонах фрезерные барабаны 61, 62 (описываются далее).

Если смотреть в направлении движения системы 4, то основная рама 11 располагается с передней стороны и содержит: переднее портальное седло 13, которое охватывает трубу 1; заднее портальное седло 14, которое, охватывая трубу 1, располагается позади переднего седла 13; левый рельс 15 и правый рельс 16. Оба рельса имеют двутавровое поперечное сечение и проходят в продольном направлении так, что связывают правую и левую верхние стороны переднего седла 13 соответственно с правой и левой верхними сторонами заднего седла 14.

Как показано на фиг.7, переднее седло 13 включает в себя корпус 17 переднего седла; левый зажимающий рычаг 20 и правый зажимающий рычаг 21. Данные рычаги имеют, по существу, V-образную форму с тупым углом и своей средней частью шарнирно закреплены на корпусе 17 переднего седла соответственно посредством пальцев 18, 19. Башмаки (элементы захвата) 24, 25 шарнирно закреплены на нижних концах зажимающих рычагов 20, 21 соответственно посредством пальцев 22, 23. Верхние концы зажимающих рычагов 20, 21 соединены с открывающим и закрывающим гидравлическим цилиндром 26, который выпускает свой шток и убирает его так, что башмаки 24, 25 захватывают трубу 1 и отпускают ее. В корпусе 17 переднего седла внутренняя поверхность с нижней стороны имеет форму дуги окружности с такой же кривизной, что и труба 1. К центральной части нижней поверхности корпуса прикреплен контактирующий элемент 27, который соприкасается с верхней поверхностью трубы 1.

Если шток открывающего и закрывающего гидравлического цилиндра 26 привести в убранное положение и поставить корпус 17 переднего седла на трубу 1, то контактирующий элемент 27 войдет в соприкосновение с верхней поверхностью трубы 1, так что корпус 17 переднего седла займет свое положение относительно трубы 1. Если шток открывающего и закрывающего гидравлического цилиндра 26 из убранного перевести в выпущенное положение, то зажимающие рычаги 20, 21 повернутся соответственно на пальцах 18, 19. При этом башмаки 24, 25, прикрепленные к ближайшим концам зажимающих рычагов 20, 21, окажутся прижатыми к обеим боковым поверхностям трубы 1, а переднее седло 13 соответственно будет зафиксировано относительно трубы 1.

Как показано на фиг.10, заднее седло 14 содержит корпус 28 заднего седла; левый зажимающий рычаг 31 и правый зажимающий рычаг 32. Данные рычаги имеют, по существу, треугольную форму и своей средней частью шарнирно закреплены на нижних сторонах корпуса 28 заднего седла соответственно посредством пальцев 29, 30. Башмаки (элементы захвата) 35, 36 шарнирно закреплены на внутренних концах зажимающих рычагов 31, 32 соответственно посредством пальцев 33, 34. Соответственные наружные концы зажимающих рычагов 31, 32 присоединены к верхней части корпуса 28 заднего седла через открывающие и закрывающие гидравлические цилиндры соответственно 37, 38. Выпуск и уборка штоков открывающих и закрывающих гидравлических цилиндров 37, 38 дает возможность башмакам 35, 36 захватывать и отпускать трубу 1. Корпус 28 заднего седла имеет такую форму, что внутренняя поверхность его нижней стороны находится в непосредственной близости от наружной поверхности трубы 1. Соответственно к правой и левой нижним поверхностям корпуса 28 заднего седла прикреплены контактирующие элементы 39, 40, которые должны приводиться в соприкосновение с верхней поверхностью трубы 1.

Если корпус 28 заднего седла поместить на трубу 1 в то время, когда штоки открывающих и закрывающих гидравлических цилиндров 37, 38 втянуты, контактирующие элементы 39, 40 придут в соприкосновение с верхней поверхностью трубы 1, так что корпус 28 заднего седла займет свое положение относительно трубы 1. Если штоки открывающего и закрывающего гидравлических цилиндров выпустить от предыдущего положения, то зажимающие рычаги 31, 32 повернутся на пальцах 29, 30. При этом башмаки 35, 36, прикрепленные к ближним концам зажимающих рычагов 31, 32, окажутся поджатыми к правой и левой нижним боковым поверхностям трубы 1, а заднее седло 14 соответственно будет зафиксировано относительно трубы 1.

Как показано на фиг.8 и 9, среднее седло 12 содержит корпус 41 среднего седла; левую раму 42 с роликами и правую раму 43 с роликами, которые болтами прикреплены к корпусу 41 среднего седла. К каждой раме 42 (43) с роликами прикреплено несколько роликов 44 так, что они захватывают левый (правый) рельс 15 (16) и сверху, и снизу. Каждый ролик 44 имеет буртик (фланец) 44а, выступающий в поперечном направлении от поверхности качения ролика 44 и служащий для того, чтобы направлять ролик 44 в направлении качения (в продольном направлении) и в поперечном направлении. При таком выполнении ролики 44 катятся по рельсу 15 (16), а буртики 44а, соприкасаясь с боковыми поверхностями рельса 15 (16), задают направление. Среднее седло 12 перемещается при этом вперед и назад относительно основной рамы 11.

Как показано на фиг.4 и 5, к передней и задней частям рам 42, 43 с роликами прикреплены скребки 42А и скребки 43А соответственно, чтобы удалять посторонний материал, отложившийся на рельсах 15, 16, когда корпус среднего седла 12 перемещается относительно основной рамы 11. Верхние части скребков 42А, 43А прикреплены посредством болтов соответственно к концевым торцам рам 42, 43 с роликами, в то время как их нижние части отогнуты от рам 42, 43 с роликами в наружном направлении. В результате скребки 42А, 43А в поперечном сечении образуют по существу тупой угол. В соответствующих верхних частях скребков 42А, 43А, где происходит болтовое крепление, предусмотрен удлиненный паз, так что вертикальное положение скребков 42А, 43А можно регулировать. Ширина (поперечный размер) скребков 42А, 43А немного превышает ширину рельсов 15, 16. Установка скребков 42А, 43А позволяет в процессе движения среднего седла 12 вперед и назад удалять грунт и отложения, осевшие на рельсах 15, 16. Это устраняет проблемы, вызванные попаданием отложений между роликами 44 и рельсами 15, 16.

Как показано на фиг.8, левый зажимающий рычаг 47 и правый зажимающий рычаг 48, которые имеют, по существу, V-образную форму с тупым углом, располагаются спереди корпуса 41 среднего седла. При этом они своей средней частью шарнирно закреплены на нижних сторонах корпуса 41 среднего седла посредством пальцев 45, 46. Башмаки (элементы захвата) 51, 52 шарнирно закреплены на нижних концах зажимающих рычагов 47, 48 соответственно посредством пальцев 49, 50. Верхние концы зажимающих рычагов 47, 48 связаны с открывающим и закрывающим гидравлическим цилиндром 53, так что выпуск и уборка штока открывающего и закрывающего гидравлического цилиндра 53 позволяет прижимать башмаки 51, 52 к трубе 1 или отводить их от трубы.

При условии, если переднее седло 13 и заднее седло 14 сидят на трубе 1, дугообразная нижняя поверхность корпуса 41 среднего седла не соприкасается с наружной круговой поверхностью трубы 1, но находится вблизи от этой наружной круговой поверхности. Если привести в действие открывающий и закрывающий гидравлический цилиндр 53 и выпустить его шток из убранного положения, зажимающие рычаги 47, 48 повернутся на пальцах 45, 46. В результате башмаки 51, 52, прикрепленные к соответственным ближним концам зажимающих рычагов 47, 48, окажутся прижатыми к правой и левой боковым поверхностям трубы 1, и вследствие этого среднее седло 12 окажется зафиксированным на трубе 1.

Как показано на фиг.9, сзади корпуса 41 среднего седла расположены режущие механизмы (вращающиеся фрезы) 56, 57, верхние концы которых шарнирно закреплены на нижних сторонах корпуса 41 среднего седла посредством пальцев 54, 55. Верхние концы режущих механизмов 56, 57 соответственно соединены с корпусом 41 среднего седла посредством открывающих и закрывающих гидравлических цилиндров 58, 59, так что выпуск и уборка штоков открывающих и закрывающих гидравлических цилиндров 58, 59 позволяет режущим механизмам 56, 57 поворачиваться на пальцах 54, 55.

Конструкция каждого из режущих механизмов 56, 57 предусматривает наличие цилиндрического несущего корпуса (консоли) 56а (57а) для гидромотора 60 и фрезерного барабана 61 (62), который прикреплен к нижнему концу несущего корпуса 56а (57а) и связан с выходным валом 60а гидромотора 60 через приводной передаточный механизм так, что может быть приведен во вращение. На тех сторонах режущих механизмов 56, 57, которые обращены к заглубленной трубе 1, соответственно расположены трубозащитные элементы 63, 64. Когда штоки открывающих и закрывающих гидравлических цилиндров 58, 59 выпускаются, эти трубозащитные элементы 63, 64 перемещаются так, чтобы расположиться вблизи наружной круговой поверхности трубы 1 (или придти в соприкосновение с ней).

Как показано на фиг.11, каждый трубозащитный элемент 63 (64) содержит плечо 63а (64а), которое выполнено за одно целое с задним торцом несущего корпуса 56а (57а) так, что выступает вовнутрь и имеет по существу L-образное поперечное сечение. Трубозащитный элемент 63 (64) содержит также изогнутую трубозащитную колодку 63b, 64b, которая крепится к переднему концу плеча 63а (64а) и располагается вдоль наружной круговой поверхности заглубленной трубы 1. Если фрезерные барабаны 61, 62 неожиданно будут подброшены какой-либо внешней силой или если ослабнет фиксирующее усилие зажимающих рычагов 20, 21; 31, 32, предназначенных для удержания трубы 1, трубозащитные колодки 63b, 64b войдут в соприкосновение с наружной поверхностью трубы 1. Тем самым трубозащитные элементы 63, 64 выполнят свою функцию предотвращения непосредственного соприкосновения фрезерных барабанов 61, 62 с заглубленной трубой 1. Таким образом, можно избежать случайного повреждения заглубленной трубы во время землеройных работ.

Фрезерные барабаны 61, 62 устроены так, что на соответствующих наружных круговых поверхностях по спирали установлено некоторое количество режущих элементов, изготовленных из твердого сплава. Огибающая поверхность, образованная концами режущих элементов в средней части барабана, выступает в наружном направлении. Более конкретно, диаметр каждого барабана 61 (62) постепенно возрастает в направлении от верхнего края к той точке, которая лежит от верхнего края на расстоянии приблизительно одной трети полной длины барабана в направлении оси фрезерного барабана 61 (62). Затем диаметр постепенно уменьшается от вышеуказанной точки максимального диаметра к нижнему концу фрезерного барабана 61 (62). Приращение диаметра на единицу длины в верхней части, которая находится выше точки максимального диаметра, больше, чем в нижней части.

Форма огибающей режущих элементов рассчитана так, что, когда штоки открывающих и закрывающих гидравлических цилиндров 58, 59 выпущены, другими словами, когда режущие механизмы 56, 57 выполняют работу, участок р огибающей, расположенный выше, чем средняя часть фрезерного барабана 61 (62), находится рядом с наружной круговой поверхностью трубы 1, в то время как участок q, расположенный ниже средней части барабана, находится вблизи огибающей противоположного фрезерного барабана 62 (61). При такой конструкции выемка земли и песка из-под трубы 1 может производиться эффективно и в полном объеме.

Как показано на фиг.4, 5 и 10, соответственно в правой и левой нижней части корпуса 28 заднего седла расположены трубчатые элементы 65, 66, при этом с передней стороны они открыты. Между донными частями (задними концами) трубчатых элементов 65, 66 и задней стороной корпуса 41 среднего седла расположены движущие гидравлические цилиндры (соответствующие «движущим средствам», упоминаемым в настоящем изобретении) 67, 68, при этом их штоки 67а, 68а находятся с задней стороны. При таком построении, если штоки движущих гидравлических цилиндров 67, 68 выпускаются, заднее седло 14 и среднее седло 12 расходятся, и, с другой стороны, если штоки движущих гидравлических цилиндров 67, 68 убираются, то седла сближаются. Трубчатые элементы 65, 66 обеспечивают ход движущих гидравлических цилиндров 67, 68 и закрывают наружные поверхности штоков 67а, 68а движущих гидравлических цилиндров 67, 68.

Далее описывается процесс выемки грунта при использовании системы 4 для землеройных работ под заглубленными трубами. Перед началом работы крюк 7 прикрепляют к переднему концу рукояти 3а гидравлического экскаватора, а систему 4 для землеройных работ под заглубленными трубами подвешивают тросом 8 к крюку 7. Затем штоки открывающих и закрывающих гидравлических цилиндров 26, 37, 38, 53, 58 и 59 приводят в убранное положение, то есть приводят в раздвинутое состояние башмаки 24, 25 переднего седла 13, башмаки 35, 36 заднего седла 14 и башмаки 51, 52 среднего седла 12, при этом и фрезерные барабаны 61, 62 приходят в раздвинутое состояние (см. фиг.1). Далее приводят в убранное положение штоки движущих гидравлических цилиндров 67, 68 (см. двойную штриховую линию цепи на фиг.5). В таком состоянии систему 4 для землеройных работ под заглубленными трубами ставят сверху на заглубленную трубу 1. Следует отметить, что земля и песок в том месте, куда должна устанавливаться система 4 для землеройных работ под заглубленными трубами, уже заранее были удалены.

После того как система 4 для землеройных работ под заглубленными трубами будет описанным образом поставлена на трубу 1, выпускают штоки открывающего и закрывающего гидравлического цилиндра 26 переднего седла 13 и открывающих и закрывающих гидравлических цилиндров 37, 38 заднего седла 14, прижимая, таким образом, соответствующие башмаки, 24, 25; 35, 36 к наружной поверхности трубы 1. В результате основная рама 11, состоящая из переднего седла 13, заднего седла 14, левого рельса 15 и правого рельса 16, оказывается зафиксированной на заглубленной трубе 1. В то же самое время выпускают штоки открывающих и закрывающих гидравлических цилиндров 58, 59 среднего седла 12, чтобы дать возможность фрезерным барабанам 61, 62 сблизиться, устанавливая фрезерные барабаны 61, 62 и направляющие элементы 63, 64 в заданное положение.

Затем в этом положении фрезерные барабаны 61, 62 приводят во вращение гидромотором 60, посредством чего происходит выемка грунта (нижнего грунта) из-под трубы 1. В то же самое время для продолжения копания осуществляют выпуск штоков движущих гидравлических цилиндров 67, 68. В это время среднее седло 12 направляется вдоль правого и левого рельсов 16, 15 и приводится в движение без вращения вокруг трубы 1. Грунт, который был выкопан за счет вращения фрезерных барабанов 61, 62, отбрасывается наружу, по диагонали вниз, по существу перпендикулярно несущим осям фрезерных барабанов 61, 62.

После этого производят полный выпуск штоков движущих гидравлических цилиндров 67, 68, завершая один акт продвижения, а затем выпускают шток открывающего и закрывающего гидравлического цилиндра 53 среднего седла 12, чтобы прижать башмаки 51, 52 к наружной поверхности трубы 1, фиксируя среднее седло 12 на заглубленной трубе 1. В то же самое время убирают шток открывающего и закрывающего гидравлического цилиндра 26 переднего седла 13 и штоки открывающих и закрывающих гидравлических цилиндров 37, 38 заднего седла 14, освобождая башмаки 24, 25; 35, 36 и выводя их из состояния захвата трубы 1. Штоки движущих гидравлических цилиндров 67, 68 убирают из выпущенного положения, перемещая таким образом основную раму 11 вперед.

После того как до конца произойдет уборка штоков движущих гидравлических цилиндров 67, 68, башмаки 24, 25; 35, 36 снова поджимают к наружной поверхности трубы 1 и основную раму 11, состоящую из переднего седла 13, заднего седла 14, левого рельса 15 и правого рельса 16, фиксируют на трубе 1, отводя в то же самое время башмаки 51, 52 от положения поджатия. Затем снова приводят во вращение фрезерные барабаны 61, 62, одновременно выпуская штоки движущих гидравлических цилиндров 67, 68, чтобы продолжить копание. Следует отметить, что ослабление троса 9 во время работы не вызывает ее перерыва. Гидравлический экскаватор 3 движется в соответствии с ходом копания.

Согласно системе 4 для землеройных работ под заглубленными трубами, соответствующей настоящему варианту осуществления изобретения, как только землеройная система 4 поставлена на заглубленную трубу 1, она продвигается вдоль трубы 1, сама приводя себя в движение, так что выемка грунта из-под трубы может производиться эффективно, без нарушения наружной поверхности трубы 1. Кроме того, благодаря тому что несущие оси режущих механизмов 56, 57 во время копания расположены так, что их ближайшие концы наклонены от вертикальной оси вовнутрь, фрезерные барабаны во время копания грунтом не забиваются, а сам выкопанный грунт может мягко отбрасываться наружу, по диагонали вниз, в соответствии с направлением действия силы тяжести. Также по сравнению со схемой, в которой оси вращения режущих механизмов расположены вертикально, диаметр фрез в соответствии с настоящим изобретением можно уменьшить, что способствует уменьшению размера и веса всей системы. Кроме того, система, соответствующая настоящему изобретению, приводится в движение источником энергии гидравлического экскаватора, что также способствует уменьшению габаритов системы.

Хотя в настоящем варианте осуществления изобретения и не объясняется детально конструкция режущих элементов, прикрепляемых к фрезерным барабанам, желательно, чтобы эти режущие элементы можно было заменять в зависимости от типа разрабатываемого грунта (т.е. в зависимости от того, является ли грунт болотистым или нормальным или представляет собой крепкую породу).

Следует заметить, что башмаки 24, 25; 35, 36 и их силовой привод, используемые в данном варианте осуществления изобретения, соответствуют «первым фиксирующим средствам» изобретения, а башмаки 51, 52 и их силовой привод, используемые в данном варианте осуществления изобретения, соответствуют «вторым фиксирующим средствам» настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ ПОД ЗАГЛУБЛЕННЫМИ ТРУБАМИ | 2002 |

|

RU2309224C2 |

| СИСТЕМА ДЛЯ ВЫЕМКИ ГРУНТА ИЗ-ПОД ЗАГЛУБЛЕННОЙ ТРУБЫ | 2003 |

|

RU2327839C2 |

| СИСТЕМА ДЛЯ ВЫЕМКИ ГРУНТА ИЗ-ПОД ЗАГЛУБЛЕННОЙ ТРУБЫ | 2004 |

|

RU2342494C2 |

| СПОСОБ ВСКРЫТИЯ ЗАГЛУБЛЕННОЙ ТРУБЫ (ВАРИАНТЫ) | 2002 |

|

RU2320915C2 |

| ЭКСКАВАТОР ДЛЯ ВЫЕМКИ ГРУНТА ИЗ ПОДТРУБНОЙ ОБЛАСТИ (ВАРИАНТЫ) | 2002 |

|

RU2289657C2 |

| АГРЕГАТ ДЛЯ ВСКРЫТИЯ, ПОДКОПА И УДАЛЕНИЯ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 1992 |

|

RU2034960C1 |

| Землеройный струг с ленточным метателем | 1959 |

|

SU130058A1 |

| Землеройный рабочий орган | 2022 |

|

RU2795638C1 |

| МАШИНА ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ | 1972 |

|

SU346455A1 |

| Землеройная самоходная машина | 1954 |

|

SU114604A1 |

Изобретение относится к области горного дела и строительства, в частности к системе для землеройных работ под трубами для извлечения грунта из-под заглубленной трубы, уложенной вблизи поверхности земли. Техническая задача - эффективное выполнение выемки грунта из-под заглубленных труб при компактности агрегата и увеличенной эффективности копания. Система для землеройных работ под заглубленными трубами для выемки грунта из-под заглубленной трубы, уложенной вблизи поверхности земли, после удаления грунта над заглубленной трубой и с боковых сторон заглубленной трубы содержит основную раму, предназначенную для установки на заглубленную трубу; и раму режущих механизмов, которая поддерживается основной рамой и имеет на своих нижних сторонах пару вращающихся режущих механизмов. При этом вращающиеся режущие механизмы расположены так, что могут быть приведены в открытое положение, в котором они разведены друг от друга, и в закрытое положение, в котором они сближены друг с другом. Причем несущие корпуса для поддержки вращающихся режущих механизмов расположены так, что их ближайшие концы наклонены вовнутрь относительно вертикальной оси, когда режущие механизмы приведены в закрытое положение, а каждый вращающийся режущий механизм содержит фрезерный барабан, выполненный с возможностью вращения вокруг оси соответствующего несущего корпуса и несущий некоторое количество режущих элементов, расположенных на наружной круговой поверхности. Причем огибающая, образованная концами режущих элементов каждого фрезерного барабана, такова, что ее диаметр достигает максимума в ее средней части по отношению к оси фрезерного барабана и постепенно уменьшается от средней части огибающей к ее верхнему концу и к ее нижнему концу. Причем нижняя часть огибающей, лежащая ниже средней части фрезерного барабана, находится вблизи огибающей противоположного фрезерного барабана. 11 з.п. ф-лы, 11 ил.

Приоритет по пунктам:

| СПОСОБ ЗАГЛУБЛЕНИЯ ПОДВОДНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2018579C1 |

| Рабочий орган трубозаглубителя | 1979 |

|

SU870606A1 |

| Землеройная машина | 1974 |

|

SU524882A1 |

| Устройство для передвижения по наружной поверхности трубопровода | 1974 |

|

SU513206A2 |

| УСТРОЙСТВО РАЗРАБОТКИ ГРУНТА ИЗ-ПОД ТРУБОПРОВОДА | 2000 |

|

RU2252302C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖЕНИЯ ПО НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2084589C1 |

| МАШИНА ДЛЯ УДАЛЕНИЯ ГРУНТА ИЗ-ПОД МАГИСТРАЛЬНОГО НЕФТЕ(ГАЗО)ТРУБОПРОВОДА | 1999 |

|

RU2146784C1 |

| US 4301606 A1, 24.11.1981 | |||

| US 6154988 A1, 05.12.2000. | |||

Авторы

Даты

2007-10-27—Публикация

2002-11-27—Подача