Изобретение относится к холодильной технике, а именно к устройствам для получения холода, которые находят широкое применение, особенно в криогенной технике, и может быть использовано в медицине, для сжижения газов и в других областях техники, где требуются надежные и эффективные источники холода, а также при создании газовых криогенных машин по роторно-лопастной схеме.

Известна поршневая система с совершающими возвратно-поворотное движение поршнями (патент RU 2193089 С2, F01C 9/00, F04C 9/00, F02B 53/00), включающая в себя цилиндр, имеющий кольцеобразное и полое внутреннее пространство, множество поршней, из которых образованы первая и вторая группы, подлежащие попеременному размещению по одной и той же внутренней окружности цилиндра, при этом первая и вторая группы поршней совершают возвратно-поворотное движение вдоль заданной дуги с одинаковой скоростью и в противоположных направлениях по отношению друг к другу, множество впускных клапанов, установленных в каждой точке цилиндра, где сходятся два соседних поршня, и предназначенных для регулирования потока текучей среды, вводимой в них снаружи, и множество выпускных клапанов, установленных в каждой точке цилиндра, где сходятся два соседних поршня, и предназначенных для регулирования потока текучей среды, вытесняемой изнутри наружу.

Недостатками такой системы является сложность конструкции, наличие впускных и выпускных клапанов, создающих дополнительный мертвый объем и ограничивающих ресурс и надежность устройства. Кроме того, для подобной системы требуется громоздкий привод с кривошипно-шатунным механизмом, создающий высокий уровень вибраций.

Известна криогенная газовая машина (патент RU 2013717 C1, F25B 9/00), содержащая цилиндр, установленный в нем при помощи упругих элементов полый вытеснительный поршень, разделяющий внутренний объем цилиндра на две полости - теплую и холодную, связанные между собой через последовательно соединенные регенератор и теплообменник нагрузки, и узел сжатия, подсоединенный к теплой полости, инерционный элемент внутри полого вытеснительного поршня, связанный через упругий элемент с торцевой поверхностью поршня.

Известна криогенная газовая машина типа ПП (В.Н.Новотельнов и др. Криогенные машины, СПб: "Политехника", 1991, с.192), состоящая из двух поршневых узлов. Один из них выполняет функцию компрессора и включает цилиндр, поршень, аппарат внешнего теплообмена (АВТ) для отвода тепла в окружающую среду, часть регенератора. Другой узел выполняет функцию детандера и включает цилиндр, поршень, АВТ для подвода тепла в цикл (теплообменник нагрузки) для охлаждаемого устройства, часть регенератора.

Недостатками известной, а также вышеописанной машины являются высокий уровень вибраций, износ поршня о стенку цилиндра, что приводит к перетеканию рабочего тела через зазоры кольцевой полости между поршнем и цилиндром, засорению рабочего тела продуктами износа и снижает ресурс и надежность этих машин.

Целью изобретения являются повышение ресурса и надежности устройства для получения холода.

Указанная цель достигается тем, что в устройстве для получения холода, содержащее компрессор, приводимый в действие приводом, аппарат внешнего теплообмена (АВТ), магистраль, содержащая трубопроводы и регенератор и соединяющая полость переменного объема компрессора с полостью переменного объема детандера, теплообменник нагрузки, соединенный с полостью переменного объема детандера, причем в полости переменного объема детандера фаза изменения переменного объема смещена на заданный угол относительно фазы изменения переменного объема соединенной с ней полостью компрессора, компрессор и детандер выполнены по роторно-лопастной схеме, входные валы которых посредством передаточных механизмов с круглыми и некруглыми шестернями соединены с противоположными концами выходного вала привода, причем компрессор, детандер, передаточные механизмы, привод размещены на одной оси, компрессор и детандер содержат не менее одной дополнительной полости переменного объема каждый, каждая дополнительная полость переменного объема компрессора соединена дополнительной магистралью, содержащей трубопроводы и регенератор, не менее, чем с одной полостью переменного объема детандера, по крайней мере, одна из полостей переменного объема детандера соединена с теплообменником нагрузки, АВТ размещен на корпусе компрессора.

Сущность изобретения поясняется графически на примере устройства для получения холода (УПХ) роторно-лопастной схемы.

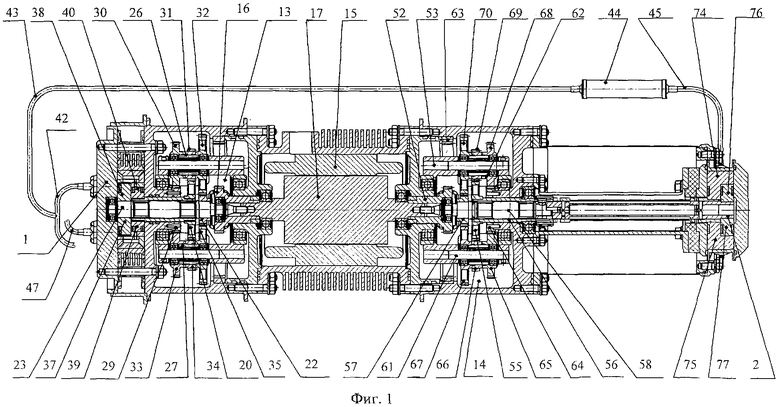

На фиг.1 изображено УПХ, продольный вертикальный разрез главного вида.

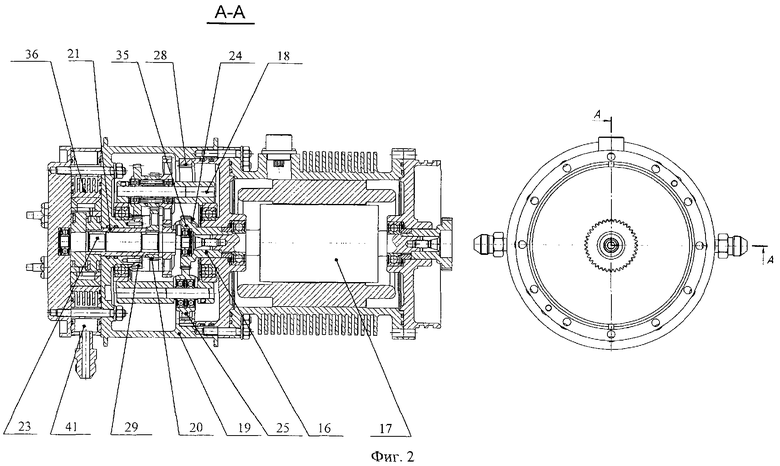

На фиг.2 изображен компрессор, передаточный механизм компрессора и привод УПХ.

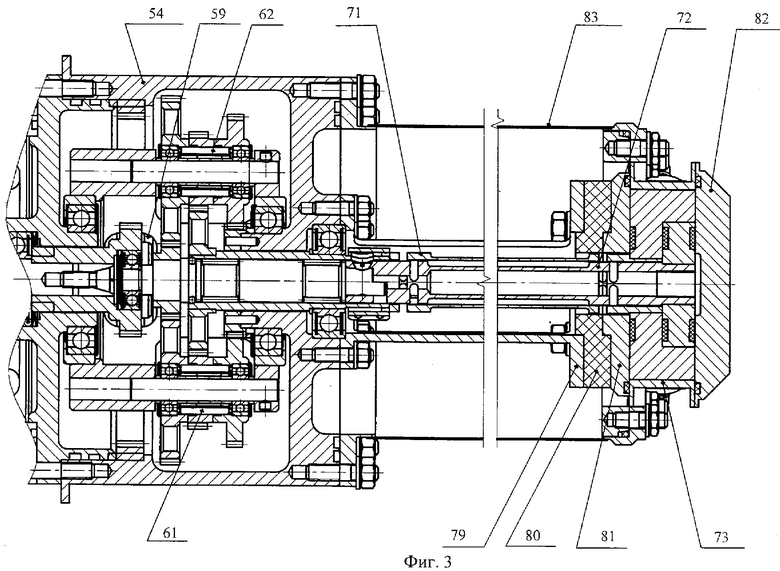

На фиг.3 изображен детандер и передаточный механизм детандера.

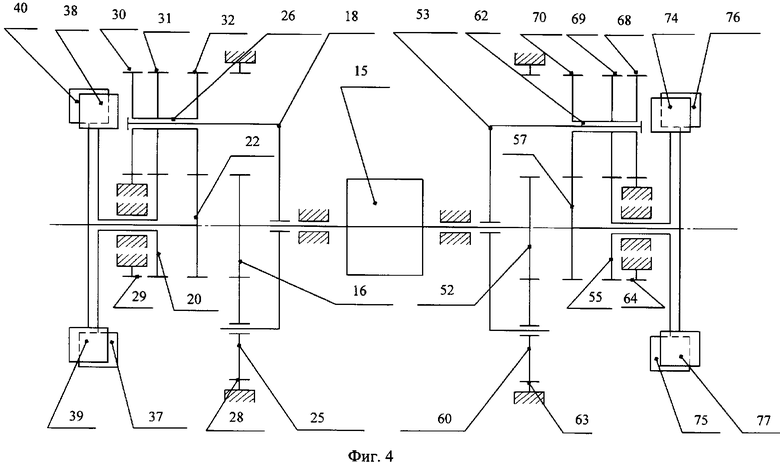

На фиг.4 изображена кинематическая схема УПХ.

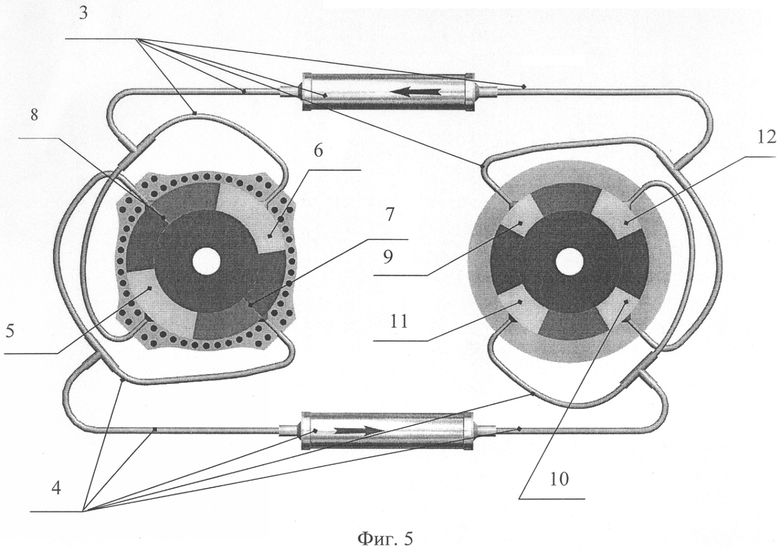

На фиг.5 изображена схема работы УПХ (фаза 1).

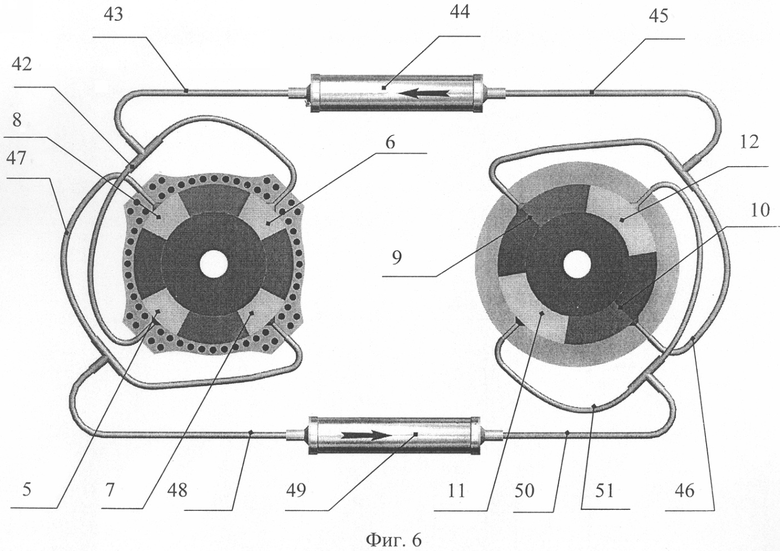

На фиг.6 изображена схема работы устройства УПХ (фаза 2).

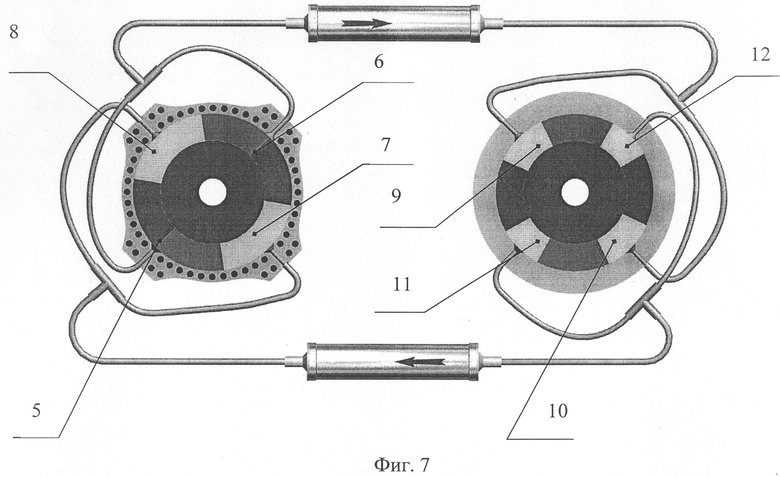

На фиг.7 изображена схема работы УПХ (фаза 3).

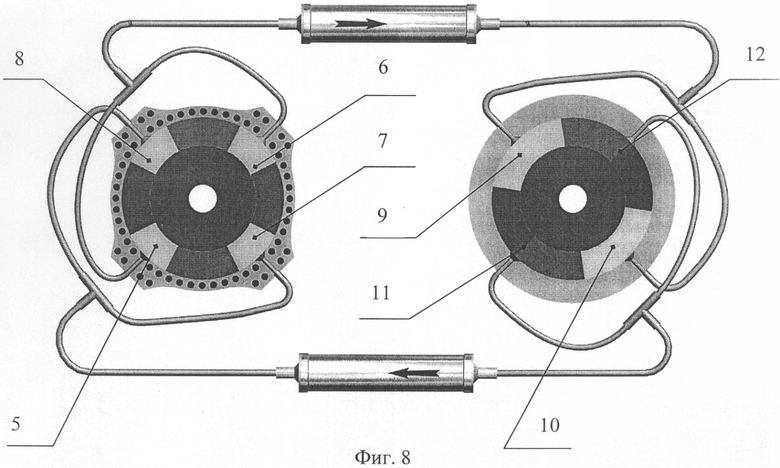

На фиг.8 изображена схема работы УПХ (фаза 4).

Устройство для получения холода содержит компрессор 1 и детандер 2 (Фиг.1), выполненные по роторно-лопастной схеме, две магистрали 3 и 4 (Фиг.5), соединяющие пары диаметрально-противоположных полостей переменного объема (ППО) 5, 6 и 7, 8 (Фиг.5-8) компрессора 1 (Фиг.1) с соответствующими диаметрально-противоположными парами ППО 9, 10 и 11, 12 (Фиг.5-8) детандера 2 (Фиг.1), передаточный механизм компрессора (ПМК) 13 (Фиг.1) и передаточный механизм детандера (ПМД) 14 (Фиг.1), привод 15 (например, электродвигатель) (Фиг.1). ПМК 13 (Фиг.1) содержит вал-шестерню 16 (Фиг.1, 2, 4), установленную на выходном валу 17 (Фиг.1, 2) привода 15 (Фиг.1) со стороны компрессора 1 (Фиг.1), водило 18 (Фиг.2, 4), корпус 19 (Фиг.2), некруглое зубчатое колесо 20 (Фиг.1, 2, 4) ПМК 13 (Фиг.1), жестко установленное на внешнем входном валу 21 (Фиг.2) компрессора 1 (Фиг.1), некруглое зубчатое колесо 22 (Фиг.1, 4) ПМК 13 (Фиг.1), жестко установленное на внутреннем входном валу 23 (Фиг.1, 2) компрессора 1 (Фиг.1).

В водиле 18 (Фиг.2, 4) со стороны привода 15 диаметрально-противоположно установлены два круглых зубчатых колеса - сателлиты 24 (Фиг.2, 4) и 25 (Фиг.2) с возможностью вращения вокруг своих осей, а со стороны компрессора 1 (Фиг.1) диаметрально-противоположно установлены два блока шестерен 26 (Фиг.1, 4) и 27 (Фиг.1) с возможностью вращения вокруг своих осей.

В корпусе 19 установлены центральное неподвижное зубчатое колесо с внутренним зацеплением 28 (Фиг.2, 4) и неподвижное центральное круглое зубчатое колесо с внешним зацеплением 29 (Фиг.2, 4).

Сателлиты 24 (Фиг.2) и 25 (Фиг.2, 4) сопряжены с центральным неподвижным зубчатым колесом с внутренним зацеплением 28 (Фиг.2, 4).

Блок шестерен 26 (Фиг.1, 4) содержит круглое зубчатое колесо 30 (Фиг.1, 4), установленное со стороны компрессора 1 (Фиг.1), некруглое зубчатое колесо 31 (Фиг.1, 4), некруглое зубчатое колесо 32 (Фиг.1, 4), зафиксированные относительно друг друга в осевом и угловом положении, причем угол между большими полуосями некруглых зубчатых колес 31 (Фиг.1, 4) и 32 (Фиг.1, 4) составляет 90°.

Блок шестерен 27 (Фиг.1) содержит круглое зубчатое колесо 33 (Фиг.1), установленное со стороны компрессора 1 (Фиг.1), некруглое зубчатое колесо 34 (Фиг.1), некруглое зубчатое колесо 35 (Фиг.1), зафиксированные относительно друг друга в осевом и угловом положении, причем угол между большими полуосями некруглых зубчатых колес 34 и 35 составляет 90°. Круглые зубчатые колеса 30 (Фиг.1, 4) и 33 (Фиг.1) блоков шестерен 26 (Фиг.1, 4) и 27 (Фиг.1) сопрягаются с неподвижным центральным круглым зубчатым колесом с внешним зацеплением 29 (Фиг.2, 4).

Компрессор 1 (Фиг.1) содержит корпус 36 (Фиг.2), внешний входной вал 21 (Фиг.2) с установленными на одном его конце в полости компрессора 1 (Фиг.1) двумя лопастями 37 и 38 (Фиг.1, 4) в диаметрально-противоположных направлениях, на другом его конце установлено некруглое зубчатое колесо 20 (Фиг.1, 4), соосный с внешним входным валом 21 (Фиг.2) внутренний входной вал 23 (Фиг.1) с установленными на одном его конце в полости компрессора 1 (Фиг.1) двумя лопастями 39 и 40 (Фиг.1, 4) в диаметрально-противоположном направлении, на другом его конце установлено некруглое зубчатое колесо 22 (Фиг.1, 4), аппарат внешнего теплообмена (АВТ) 41 (Фиг.2) (например, холодильник), соединенный с корпусом компрессора 1 (Фиг.1).

Некруглые зубчатые колеса 31 и 34 (Фиг.1) в блоках шестерен 26 и 27 (Фиг.1) ПМК 13 (Фиг.1) сопряжены с некруглым зубчатым колесом 20 (Фиг.1, 4) внешнего входного вала 21 (Фиг.2) компрессора 1 (Фиг.1), а некруглые зубчатые колеса 32 и 35 (Фиг.1) в блоках шестерен 26 (Фиг.1, 4) и 27 (Фиг.1) ПМК 13 (Фиг.1) сопряжены с некруглым зубчатым колесом 22 (Фиг.1, 4) на внутреннем входном валу 23 (Фиг.1) компрессора 1 (Фиг.1).

В магистрали 3 (Фиг.5) коллектор 42 (Фиг.1, 6) соединяет диаметрально-противоположные ППО 5 и 6 (Фиг.5) компрессора 1 (Фиг.1) через трубопровод 43 (Фиг.1, 6) с регенератором 44 (Фиг.1, 6). Регенератор 44 (Фиг.1, 6) соединен через трубопровод 45 (Фиг.1, 6) и коллектор 46 (Фиг.6) с диаметрально-противоположными ППО 9 и 10 (Фиг.5-8) детандера 2 (Фиг.1). В магистрали 4 (Фиг.5) коллектор 47 (Фиг.6) соединяет диаметрально-противоположные ППО 7 и 8 (Фиг.5-8) компрессора 1 (Фиг.1) через трубопровод 48 (Фиг.6) с регенератором 49 (Фиг.6). Регенератор 49 (Фиг.6) соединен через трубопровод 50 (Фиг.6) и коллектор 51 (Фиг.6) с диаметрально-противоположными ППО 11 и 12 (Фиг.5-8) детандера 2 (Фиг.1).

ПМД 14 (Фиг.1) содержит вал-шестерню 52 (Фиг.1, 4), установленную на выходном валу 17 (Фиг.1) привода 15 (Фиг.1, 4) со стороны детандера 2 (Фиг.1), водило 53 (Фиг.1, 4), корпус 54 (Фиг.3), некруглое зубчатое колесо 55 (Фиг.1, 4), жестко установленное на внешнем выходном валу 56 (Фиг.1) ПМД 14 (Фиг.1), некруглое зубчатое колесо 57 (Фиг.1, 4) ПМК 14 (Фиг.1), жестко установленное на внутреннем выходном валу 58 (Фиг.1) ПМК 14 (Фиг.1).

В водиле 53 (Фиг.1, 4) со стороны привода 15 диаметрально-противоположно установлены два круглых зубчатых колеса - сателлиты 59 (Фиг.3) и 60 (Фиг.4) с возможностью вращения вокруг своих осей, а со стороны детандера 1 (Фиг.1) диаметрально-противоположно установлены два блока шестерен 61 (Фиг.1, 4) и 62 (Фиг.1) с возможностью вращения вокруг своих осей.

В корпусе 54 (Фиг.3) установлены центральное неподвижное зубчатое колесо с внутренним зацеплением 63 (Фиг.1, 4) и неподвижное центральное круглое зубчатое колесо с внешним зацеплением 64 (Фиг.1, 4).

Сателлиты 59 (Фиг.3) и 60 (Фиг.4) сопряжены с центральным неподвижным зубчатым колесом с внутренним зацеплением 63 (Фиг.1, 4).

Блок шестерен 61 (Фиг.1, 3) содержит круглое зубчатое колесо 65 (Фиг.1), установленное со стороны детандера 1 (Фиг.1), некруглое зубчатое колесо 66 (Фиг.1), некруглое зубчатое колесо 67 (Фиг.1), зафиксированные относительно друг друга в осевом и угловом положении, причем угол между большими полуосями некруглых зубчатых колес 66 (Фиг.1) и 67 (Фиг.1) составляет 90°.

Блок шестерен 62 (Фиг.3, 4) содержит некруглое зубчатое колесо 68 (Фиг.1, 4), установленное со стороны детандера 2 (Фиг.1), круглое зубчатое колесо 69 (Фиг.1, 4), некруглое зубчатое колесо 70 (Фиг.1, 4), зафиксированные относительно друг друга в осевом и угловом положении, причем угол между большими полуосями некруглых зубчатых колес 69 (Фиг.1, 4) и 70 (Фиг.1, 4) составляет 90°.

Круглые зубчатые колеса 65 и 68 (Фиг.1) блоков шестерен 61 (Фиг.1, 3) и 62 (Фиг.1, 4) сопрягаются с неподвижным центральным круглым зубчатым колесом с внешним зацеплением 64 (Фиг.1, 4).

Некруглые зубчатые колеса 66 (Фиг.1) и 69 (Фиг.1, 4) в блоках шестерен 61 (Фиг.1, 3) и 62 (Фиг.3, 4) сопряжены с некруглым зубчатым колесом 55 (Фиг.1, 4), жестко установленным на внешнем выходном валу 56 (Фиг.1) ПМД 14 (Фиг.1), а некруглые зубчатые колеса 67 (Фиг.1) и 70 (Фиг.1, 4) в блоках шестерен 61 (Фиг.1, 3) и 62 (Фиг.3, 4) сопряжены с некруглым зубчатым колесом 57 (Фиг.1), жестко установленным на внутреннем выходном валу 58 (Фиг.1) ПМД 14 (Фиг.1). Внешний выходной вал 56 (Фиг.1) ПМД 14 (Фиг.1) соединен с внешним входным валом 71 (Фиг.3) детандера 2 (Фиг.1), а внутренний выходной вал 58 (Фиг.1) ПМД 14 (Фиг.1) соединен с внутренним входным валом 72 (Фиг.3) детандера 2 (Фиг.1).

Детандер 2 (Фиг.1) содержит корпус 73 (Фиг.3), внешний входной вал 71 (Фиг.3) с установленными на одном его конце в полости детандера 2 (Фиг.1) двумя лопастями 74 (Фиг.1, 4) и 75 (Фиг.1, 4) в диаметрально-противоположном направлении, и соединенный другим концом с внешним выходным валом 56 (Фиг.1) ПМД 14 (Фиг.1), соосный с внешним входным валом 71 (Фиг.3) внутренний входном вал 72 (Фиг.3) с установленными на одном его конце в полости детандера 2 (Фиг.1) двумя лопастями 76 (Фиг.1, 4) и 77 (Фиг.1, 4) в диаметрально-противоположном направлении, и соединенный другим концом с внутренним выходным валом 58 (Фиг.1) ПМД 14 (Фиг.1). Корпус 54 (Фиг.3) соединен через кожух 79 (Фиг.3) и термоизолятор 80 (Фиг.3) с передней крышкой 81 (Фиг.3) детандера 2 (Фиг.1), корпусом 73 (Фиг.3) и задней крышкой 82 (Фиг.3) детандера 2 (Фиг.1).

Передняя крышка 81 (Фиг.3) детандера 2 (Фиг.1) соединена через рубашку 83 (Фиг.3) с корпусом 54 (Фиг.3).

Задняя крышка 82 (Фиг.3) детандера 2 (Фиг.1) выполняет роль теплообменника нагрузки.

Компрессор 1, детандер 2, ПМК 13 и ПМК 14, привод 15 (Фиг.1) размещены на одной оси.

Устройство для получения холода работает следующим образом.

Рабочий процесс в УПХ можно условно разделить на 4 фазы, плавно переходящие из одной в другую.

I фаза. Сжатие рабочего тела-газа (РТГ). В этой фазе в ППО 5 и 6 (Фиг.5) происходит изменение объема от максимального до промежуточного значения с повышением давления и температуры РТГ в замкнутом объеме, образуемым ППО 5 и 6 (Фиг.5) внутренними полостями магистрали 3 (Фиг.5) и ППО 9 и 10 (Фиг.5). При этом в ППО 9 и 10 (Фиг.5) в этой фазе происходит изменение объема от промежуточного до минимального значения с вытеснением РТГ из ППО 9 и 10 (Фиг.5) в магистраль 3 (Фиг.5), соединенную с ППО 5 и 6 (Фиг.5). В этот период происходит отвод тепла сжатия РТГ от корпуса 36 (Фиг.2) компрессора 1 (Фиг.1) в АВТ 41 (Фиг.2) для снижения температуры сжимаемого в ППО 5 и 6 (Фиг.5) РТГ, который меняет температуру от промежуточного до максимального значения. Далее происходит снижение температуры РТГ за счет отвода тепла от него в регенераторе 44 (Фиг.1, 6).

II фаза. Вытеснение РТГ. В этой фазе в ППО 5 и 6 (Фиг.6) происходит изменение объема от промежуточного до минимального значения с вытеснением РТГ из ППО 5 и 6 (Фиг.6) в магистраль 3 (Фиг.3), соединенную с ППО 9 и 10 (Фиг.5). При этом в ППО 5 и 6 (Фиг.6) в этой фазе происходит изменение объема от минимального до промежуточного значения с совершением работы по преодолению сил трения.

III фаза. Расширение РТГ. В течение этой фазы в ППО 5 и 6 (Фиг.7) происходит изменение объема от минимального до промежуточного значения. При этом в ППО 9 и 10 (Фиг.7) в этой фазе происходит изменение объема от промежуточного до максимального значения с совершением работы по преодолению сил трения. В ППО 9 и 10 (Фиг.7) происходит расширение РТГ с охлаждением до заданной температуры задней крышки 81 (Фиг.3) детандера 2 (Фиг.1), выполняющей роль теплообменника нагрузки.

IV фаза. Обратное вытеснение расширившегося РТГ. В этом периоде в ППО 5 и 6 (Фиг.8) происходит изменение объема от промежуточного до максимального значения, а в ППО 9 и 10 (Фиг.8) происходит изменение объема от максимального до промежуточного значения с вытеснением охлажденного РТГ в магистраль 3 (Фиг.5). В регенераторе 44 (Фиг.1, 6) происходит нагрев РТГ с одновременным охлаждением регенератора 44 (Фиг.1, 6). На входе в компрессор 1 (Фиг.1) температура РТГ в установившемся режиме соответствует температуре РТГ при выходе из компрессора в фазах I и II.

Процессы, происходящие в ППО 7 и 8 (Фиг.5-8) компрессора 1 (Фиг.1), магистрали 4 (Фиг.5), соединяющей ППО 7 и 8 (Фиг.5-8) компрессора 1 (Фиг.1) с ППО 11 и 12 (Фиг.5-8) детандера 2 (Фиг.1), в ППО 11 и 12 (Фиг.5-8) детандера 2 (Фиг.1) аналогичны вышеописанным процессам и протекают в противофазе относительно соответствующих процессов в ППО 5 и 6 (Фиг.5-8) компрессора 1 (Фиг.1), магистрали 3 (Фиг.5), соединяющей ППО 5 и 6 (Фиг.5-8) компрессора с ППО 9 и 10 (Фиг.5-8) детандера, в ППО 9 и 10 (Фиг.5-8). При этом фаза изменения каждого переменного объема в компрессоре 1 (Фиг.1) смещена на 90° относительно фазы изменения соединенного с ней переменного объема детандера 2 (Фиг.1).

Следует отметить, что во всех фазах период происходит отвод в АВТ 41 (Фиг.2) тепла сжатия РТГ от корпуса 36 (Фиг.2) компрессора 1 (Фиг.1), а также отвод тепловых потоков от теплообменника нагрузки для снижения температуры РТГ, сжимаемого в компрессоре 1 (Фиг.1).

Указанные фазы рабочего процесса повторяются циклически в ходе работы УПХ.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны. Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию "новизна".

Предложенное техническое решение повышает надежность устройства за счет снижения вибраций, уменьшения перетекания рабочего тела через зазоры кольцевой полости между лопастями и корпусами компрессора и детандера, уменьшения износа контактируемых поверхностей в ППО и, как следствие, уменьшения засорения рабочего тела продуктами износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133000C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1991 |

|

RU2020240C1 |

| РОТАЦИОННО-ПЛАСТИНЧАТАЯ МАШИНА | 1992 |

|

RU2049920C1 |

| Теплоиспользующая криогенная газовая роторная машина А.В.Чащинова | 1988 |

|

SU1795237A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2215159C2 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2044893C1 |

| ПРОПУЛЬСИВНЫЙ КОМПЛЕКС ТОРПЕДЫ, СПОСОБ РАБОТЫ И ВАРИАНТЫ ДВИЖИТЕЛЯ | 2020 |

|

RU2757339C1 |

| РОТОРНЫЙ НАГНЕТАТЕЛЬ | 1994 |

|

RU2069797C1 |

| Газовая криогенная машина | 1987 |

|

SU1603153A1 |

| ГАЗОВЫЙ КОМПРЕССОР | 2003 |

|

RU2249727C1 |

Изобретение относится к холодильной технике и может быть использовано в медицине, а также для сжижения газов. Устройство содержит компрессор, приводимый в действие приводом, аппарат внешнего теплообмена, магистраль, содержащую трубопроводы и регенератор и соединяющую полость переменного объема компрессора с полостью переменного объема детандера, теплообменник нагрузки, соединенный с полостью переменного объема детандера. В полости переменного объема детандера фаза изменения переменного объема смещена на заданный угол относительно фазы изменения переменного объема соединенной с ней полости компрессора. Компрессор и детандер выполнены по роторно-лопастной схеме и их входные валы посредством передаточных механизмов с круглыми и некруглыми шестернями соединены с противоположными концами выходного вала привода. Компрессор, детандер, передаточные механизмы, привод размещены на одной оси. Компрессор и детандер содержат не менее одной дополнительной полости переменного объема каждый. Каждая дополнительная полость переменного объема компрессора соединена дополнительной магистралью, содержащей трубопроводы и регенератор, не менее чем с одной полостью переменного объема детандера. Аппарат внешнего теплообмена размещен на корпусе компрессора. Техническим результатом является повышение ресурса и надежности устройства. 8 ил.

Устройство для получения холода, содержащее компрессор, приводимый в действие приводом, аппарат внешнего теплообмена (АВТ), магистраль, содержащую трубопроводы и регенератор и соединяющую полость переменного объема компрессора с полостью переменного объема детандера, теплообменник нагрузки, соединенный с полостью переменного объема детандера, причем в полости переменного объема детандера фаза изменения переменного объема смещена на заданный угол относительно фазы изменения переменного объема соединенной с ней полости компрессора, отличающееся тем, что компрессор и детандер выполнены по роторно-лопастной схеме, входные валы которых посредством передаточных механизмов с круглыми и некруглыми шестернями соединены с противоположными концами выходного вала привода, компрессор, детандер, передаточные механизмы, привод размещены на одной оси, компрессор и детандер содержат не менее одной дополнительной полости переменного объема каждый, каждая дополнительная полость переменного объема компрессора соединена дополнительной магистралью, содержащей трубопроводы и регенератор, не менее чем с одной полостью переменного объема детандера, по крайней мере, одна из полостей переменного объема детандера соединена с теплообменником нагрузки, АВТ размещен на корпусе компрессора.

| Воздушный теплотрансформирующий агрегат | 1985 |

|

SU1460553A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133000C1 |

| Теплоиспользующая криогенная газовая роторная машина А.В.Чащинова | 1988 |

|

SU1795237A1 |

| Гидроподкормщик для систем импульсного дождевания | 1984 |

|

SU1199211A1 |

| Устройство для автоматического отключения. электропривода станка при поломке инструмента | 1950 |

|

SU92813A1 |

| US 4064705 А, 27.12.1977. | |||

Авторы

Даты

2008-03-27—Публикация

2006-08-04—Подача