Изобретение относится к эксплуатации автотракторной техники, в частности к способам контроля качества топлива и подготовки топлива к сгоранию.

Качество топлива изменяется в процессе эксплуатации в результате его загрязнения, окисления, испарения, обводнения и т.д. Отклонение отдельных показателей сказывается на надежности работы двигателя автотракторного средства (АТС).

Поэтому оперативный контроль качества топлива является одним из условий, обеспечивающих надежную и долговечную работу двигателя АТС. Его проводят с целью проверки соответствия топлива требованиям стандартов и защиты двигателя от использования некачественного топлива.

Известен способ контроля качества горючего [2], который заключается в следующем пробу топлива сливают из бака машины в прозрачную емкость, имеющую внутри три сообщающиеся друг с другом камеры, в первой из которых расположен нефтеденсиметр, во второй - ареометр, а третья выполнена смотровой для определения прозрачности и цвета горючего, а также наличия механических примесей, при этом одновременно определяют плотность и цвет горючего, затем исследуемое топливо, не отвечающее стандартам, сливают до появления качественного.

Недостатком является низкая точность измерений и недостаточное число показателей качества топлива, а также большое влияние субъективного фактора.

Наиболее близок к нашему изобретению способ контроля качества жидких смесей [1], который заключается в следующем, исследуемая жидкость поступает в датчик, представляющий собой конденсатор с емкостью Сх. Измерение сводится к определению величины Сх и диэлектрической проницаемости среды ε, являющейся функцией ее состава.

К недостаткам этого способа можно отнести сложность устройства измерительного моста и неточность вследствие зависимости ε от температуры.

Целью изобретения является повышение надежности работы автотракторного двигателя путем оперативного контроля качества топлива при его подготовке к сгоранию.

Поставленная цель достигается тем, что топливо поступает в датчик-фильтр тонкой очистки (Д-ФТО), где происходит его анализ при одновременной очистке и обработке неоднородным электромагнитным полем. По величине полного сопротивления Z Д-ФТО с топливом определяется содержание в топливе загрязнений и воды, а также октановое (цетановое) число и отображается на устройстве индикации (УИ) или передается на бортовой компьютер АТС. Зная показания системы, машинист (водитель) проводит соответствующее обслуживание АТС, что значительно повышает надежность двигателя АТС и снижает токсичность его отработавших газов.

Проведенный поиск патентно-информационных материалов не выявил аналогичного решения, и поэтому предлагаемый способ контроля качества топлива обладает признаками новизны и может быть признан изобретением.

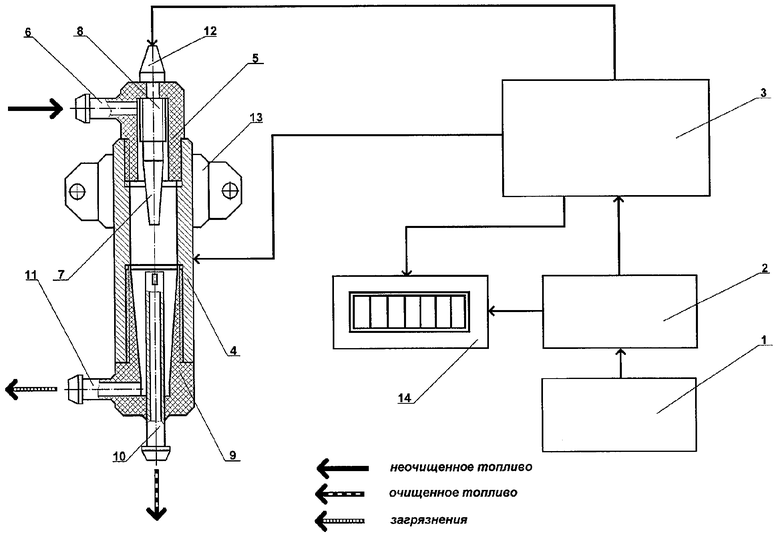

На чертеже представлена схема системы контроля качества топлива.

Способ реализуют следующим образом, топливо подают из бака АТС в Д-ФТО, где происходит анализ его качества по содержанию загрязнений и воды, а также определение его цетанового (октанового) числа по изменению полного сопротивления Z цепи Д-ФТО с топливом. Одновременно с этим топливо подвергают центробежной очистке и обработке электромагнитным полем, в результате чего изменяются его физико-химические свойства, т.е. в топливе снижается содержание загрязнений и воды, а также оно ионизируется, что повышает его энергетические свойства, влияющие как на экономичность, так и токсичность двигателя АТС. Далее топливо поступает к ДВС, а загрязнения и вода поступает в топливный бак АТС. Информация о соответствии топлива нормативным показателям качества отображается на панели приборов АТС или передается его бортовому компьютеру.

Осуществление данного способа может быть пояснено следующими примерами.

Пример 1. Машинист (водитель) АТС получает информацию о качестве топлива и осуществляет мероприятия (слив отстоя в баке, замена фильтрующего элемента, регулировка угла опережения впрыска (зажигания) при отклонении цетанового (октанового) числа от нормативных требований), снижающие вероятность отказов работы двигателя при использовании некачественного топлива вследствие износа топливоподающей аппаратуры.

Пример 2. Система контроля качества топлива при его подготовке к сгоранию посылает информацию о качестве топлива бортовому компьютеру, который в случае отклонения определенных показателей качества производит саморегулировку двигателя (угол опережения впрыска (зажигания) и др.) или дает указание машинисту (водителю) о требуемом техническом обслуживании, что также снижает вероятность отказов работы при использовании некачественного топлива.

Для реализации способа контроля качества топлива разработана система контроля качества топлива, состоящая из источника питания 1, представляющего аккумулятор или иной источник электроэнергии АТС, блока управления системой (БУС) 2, повышающего трансформатора (ПТ) 3, Д-ФТО, и устройства индикации (УИ)14, отображающего информацию о его качестве.

БУС 2 представляет собой электронный блок состоящий, например, из стабилизатора напряжения, одновибратора и устройства сравнения, роль которого может выполнять бортовой компьютер АТС.

Д-ФТО состоит из трубчатого корпуса 4, корпуса турбулизатора 5 с впускным штуцером 6, концентрично расположенным положительным электродом 7, выполненным в виде усеченного конуса с целью создания в устройстве неоднородного электромагнитного поля и турбулизатора 8, имеющего двухзаходную винтовую канавку шагом 6...10 мм, зависящим от мощности двигателя АТС, сепаратора 9, выполненного с конической полостью, в которой происходит очистка топлива от загрязнений, выпускного 10 и обратного 11 штуцеров, клеммы 12 и крепления 13.

Для двигателей с мощностью, превышающей 100 кВт, устанавливается турбулизатор с шагом винтовой канавки, равным 6 мм, а для двигателей мощностью менее 100 кВт с шагом винтовой канавки, равным 10 мм.

Для повышения надежности Д-ФТО его корпус 4, положительный электрод 7, впускной 6, выпускной 10 и обратный 11 штуцеры выполнены из металла с антикоррозионным покрытием, а корпус турбулизатора 5, сепаратор 9 и турбулизатор 8 изготовлены из диэлектрического материала, например из фторопласта.

УИ 14 может быть выполнено как в виде стрелочного измерительного прибора, в виде светодиодной либо цифровой панели или оно может быть встроено в бортовой компьютер АТС.

Рабочий процесс системы контроля качества топлива осуществляется следующим образом.

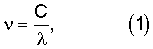

Топливо, из бака АТС проходя фильтр грубой очистки, поступает в Д-ФТО посредством впускного штуцера 6, где оно получает вращательное движение благодаря турбулизатору 8, который предварительно электризует его. Далее топливо проходит в зону действия неоднородного электромагнитного поля с коэффициентом неоднородности К=1,5 [3], образованного положительным электродом 7 и корпусом 4, где преобразуется молекулярная структура топлива с одновременной его очисткой в сепараторе 9. Энергию для питания системы контроля качества топлива получают путем преобразования постоянного напряжения аккумуляторной батареи 1 АТС в переменное, которое формирует БУС 2 с частотой ν, равной:

где С - скорость распространения электромагнитных колебаний в топливе, м/с;

λ - расстояние между соседними ионами в углеводородной цепи топлива (длина химической связи), м.

Далее напряжение поступает на ПТ 3, где повышается до 30 кB, a затем подается на Д-ФТО. Подготовленное топливо поступает к выпускному штуцеру 10, а загрязненное удаляется при помощи обратного штуцера 11, например, в бак АТС.

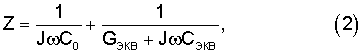

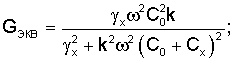

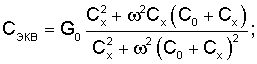

О качестве топлива судят по показаниям УИ 14, которые прямо пропорциональны полному сопротивлению Z цепи, включающей Д-ФТО с находящимся в нем топливом, которое определяется из выражения:

где GЭКВ - эквивалентная проводимость топлива, Ом-1;

CЭКВ - эквивалентная электрическая емкость топлива, Ф

С0 - электрическая емкость двойного электрического слоя (электрод-топливо), Ф;

Сx - электрическая емкость топлива, Ф;

ω - частота переменного тока, которую формирует БУС 2, Гц;

k - постоянная Д-ФТО, зависящая от конструкционных размеров, м;

γx - удельная электрическая проводимость топлива, См/м.

Следовательно, показания УИ 14 или сигнал, идущий к бортовому компьютеру АТС, подчиняются закону:

где N - концентрация воды и загрязнений в топливе, а также цетановое (октановое) число.

Точность принятого метода можно оценить следующим условием:

и достигается благодаря использованию комплексного показателя Z, характеризующего состояние качества топлива и исключению воздействия на топливо температурного фактора, так как диэлектрическая проницаемость и электропроводность топлив прямо пропорциональна их температуре, поэтому Д-ФТО может быть установлен на блоке-картере двигателя АТС, где температурный режим более стабилен.

Таким образом, способ контроля качества топлива сокращает трудоемкость операций, связанных с контролем качества топлива, вследствие исключения субъективного фактора при определении показателей качества топлива. Предложенная система позволяет производить контроль качества топлива непосредственно на АТС с точностью до 2,5...3%, в результате чего повышается надежность его двигателя.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Арутюнов О.С. Датчики состава и свойств вещества / Орлик Сергеевич Арутюнов - М. - Л.: Энергия, 1966. - 160 с.

2. Патент РФ № 2150701, кл. 7 G01N 33/32, 7 G01N 9/14 «Способ контроля качества горючего и устройство для его реализации».

3. Патент РФ № 2036951, кл. C10G 33/02 «Способ обезвоживания светлых нефтепродуктов».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ КАЧЕСТВА БИОТОПЛИВА | 2011 |

|

RU2471186C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ОЧИСТКИ ТОПЛИВА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2270355C1 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2008 |

|

RU2368646C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ И ПРИМЕНЕНИЯ НИЗКООКТАНОВОГО ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И СИСТЕМА ТОПЛИВОПОДГОТОВКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373420C1 |

| Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей | 2022 |

|

RU2797502C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ГАЗОВ ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОГО УПРАВЛЕНИЯ В ПРОЦЕССЕ СГОРАНИЯ | 2017 |

|

RU2750767C2 |

| Устройство для подогрева топлива перед пуском и в процессе работы двигателя внутреннего сгорания | 2023 |

|

RU2813415C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЖИДКИХ ТОПЛИВ | 1999 |

|

RU2163373C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ И СМЕСЕВЫХ АЛЬТЕРНАТИВНЫХ ТОПЛИВ К ПРИМЕНЕНИЮ И БЛОЧНО-МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373421C1 |

| СПОСОБ ЭЛЕКТРООЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2420356C1 |

Предлагаемое изобретение относится к эксплуатации автотракторной техники, в частности к способам контроля качества топлива и подготовки топлива к сгоранию. Технический результат изобретения: повышение надежности работы автотракторного двигателя путем оперативного контроля качества топлива при его подготовке к сгоранию. Сущность: анализ топлива происходит в датчике-фильтре тонкой очистки топлива (Д-ФТО), где оно одновременно подвергается центробежной очистке и обработке неоднородным электромагнитным полем. По величине полного сопротивления цепи Д-ФТО с топливом определяется содержание в топливе загрязнений и воды, а также октановое (цетановое) число. Результат отображается на устройстве индикации (УИ) или передается на бортовой компьютер АТС. Система контроля качества топлива состоит из источника питания, блока управления системой (БУС), повышающего трансформатора (ПТ), Д-ФТО, и устройства индикации (УИ). Д-ФТО состоит из корпуса, корпуса турбулизатора, положительного электрода выполненного с конической проточкой для создания в ДФТО неоднородного электромагнитного поля, штуцеров, турбулизатора с двухзаходной винтовой канавкой, выполненного из диэлектрического материала, сепаратора, клеммы и крепления. Корпус ДФТО является отрицательным электродом. 2 н. и 1 з.п. ф-лы, 1 ил.

| ДАТЧИК ДИЭЛЬКОМЕТРИЧЕСКОГО АНАЛИЗАТОРА КАЧЕСТВА МОТОРНОГО ТОПЛИВА | 2001 |

|

RU2204824C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОКТАНОВЫХ ЧИСЕЛ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 1997 |

|

RU2100803C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОКТАНОВОГО ЧИСЛА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2003 |

|

RU2231051C1 |

| US 4342628 A, 03.08.1982 | |||

| US 4203807 A, 20.05.1980 | |||

| JP 6167474 A, 14.06.1994. | |||

Авторы

Даты

2008-03-27—Публикация

2005-03-09—Подача