Изобретение относится к области двигателестроения и может быть использовано в системе производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей.

Известен способ обработки дизельного топлива, в котором пропускание озона осуществляют посредством барботирования дизельного топлива. При этом увеличивается октановое число топлива, в несколько раз снижается количество сернистых соединений и практически до нуля уменьшается количество вредных газов в выхлопе двигателя [Патент РФ №2063600, 1996].

Известна двухтопливная система питания дизеля с автоматическим регулированием состава смесевого топлива (патент РФ 2674300 кл. F02M 43/00, F02D 19/06, F02D 19/08, 2018, содержащая бак минерального топлива, бак биологического топлива, линию забора минерального топлива, состоящую из фильтра грубой очистки и дозатора минерального топлива, линию забора биологического топлива, состоящую из фильтра грубой очистки, электронасоса с обратным клапаном и дозатора биологического топлива, смеситель биологического и минерального топлива, имеющий два входных и один выходной каналы, линию подачи дизельного смесевого топлива, состоящую из топливоподкачивающего насоса, фильтра тонкой очистки, топливного насоса высокого давления и форсунок, дозаторы минерального и биологического топлива кинематически связаны посредством управляющих и регулируемых тяг со штоком мембранного исполнительного механизма, другой конец штока соединен с мембраной, нагруженной пружиной, а полость исполнительного механизма сообщена радиальным отверстием с полостью впускного коллектора дизеля.

Недостатком системы является невозможность управления линиями забора минерального топлива и биологического топлива.

Известна блок схема устройства для реализации способа производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей (Патент РФ №2735081 кл. C10L 1/00, С11С 3/04, 2020 г.). - прототип), включающая последовательно соединенных сепаратор самоочищающийся, масляный фильтр тонкой очистки, кавитационный диспергатор.

Недостатком известной блок схемы является значительное количество сернистых соединений и вредных газов в выхлопе автотракторного дизельного двигателя.

Техническим результатом изобретения является снижение количества сернистых соединений и вредных газов в выхлопе автотракторного дизельного двигателя.

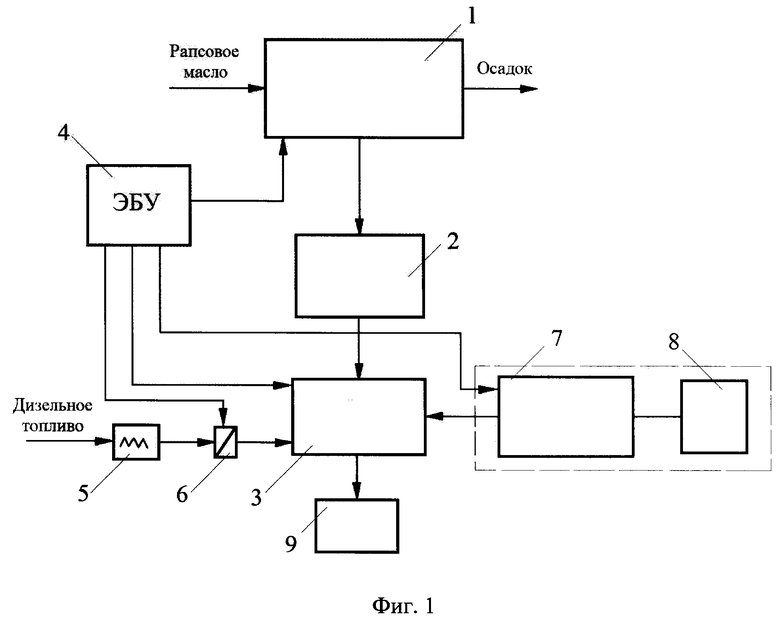

Технический результат достигается тем, что в системе производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей, включающей последовательно соединенные сепаратор для выделения осадка из рапсового масла, масляный фильтр тонкой очистки и кавитационный диспергатор для смешивания очищенного рапсового масла с дизельным топливом, согласно изобретения имеет электронный блок управления, систему фильтрации, клапан-распределитель, генератор озона, датчик концентрации озоно-воздушной смеси, бак для хранения биодизеля, при этом электронный блок управления соединен со входами сепаратора, генератора озона, клапана-распределителя соединенного с кавитационным диспергатором, который также соединен с электронным блоком управления и баком хранения биодизельного топлива, в свою очередь генератор озона соединен с датчиком концентрации озоно-воздушной смеси и со входом кавитационного диспергатора, а система фильтрации соединена с клапаном-распределителем.

Сопоставительный анализ заявляемого технического решения с прототипом позволяет сделать вывод, что заявляемая система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей отличается от известной блок схемы тем, что снижается количества сернистых соединений и вредных газов в выхлопе автотракторного дизельного двигателя, тем самым повышается качество биодизельного топлива, что невозможно получить известными техническими решениями.

Таким образом, заявляемое техническое решение соответствует критерию патентоспособности НОВИЗНА.

Признаки, отличающие заявляемое техническое решение от прототипа, направлены на достижение технического результата и не выявлены при изучении данной и смежной областей науки и техники и, следовательно, соответствуют критерию ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ.

Заявляемое техническое решение соответствует критерию патентоспособности ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ, т.к. относится к области двигателестроения и может быть использовано в системе производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей.

Сущность изобретения поясняется чертежом, где на фиг.1 изображена система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей.

Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей включает последовательно соединенных сепаратор 1 для выделения осадка из рапсового масла, масляный фильтр тонкой очистки 2 и кавитационный диспергатор 3 для смешивания очищенного рапсового масла с дизельным топливом. Система имеет электронный блок управления 4, систему фильтрации 5, клапан-распределитель 6, генератор озона 7, датчик концентрации озоно-воздушной смеси 8, бак для хранения биодизеля 9. Электронный блок управления 4 соединен со входами сепаратора 1, генератора озона 7, клапана-распределителя 6 соединенного с кавитационным диспергатором 3, который также соединен с электронным блоком 4 управления и баком хранения биодизельного топлива 9. В свою очередь генератор озона 7 соединен с датчиком концентрации озоно-воздушной смеси 8 и со входом кавитационного диспергатора 3, а система фильтрации 5 соединена с клапаном-распределителем 6.

Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей работает следующим образом.

Для отделения выпавшего осадка в рапсовом масле и смешивание очищенного рапсового масла с дизельным топливом используют кларификацию с помощью сепаратора 1, в который подают рапсовое масло.

В процессе кларификации, через определенные промежутки времени осадок выбрасывается из сепаратора наружу. В начале процесса выброса осадка (автоматическая очистка сепаратора) подачу рапсового масла в сепаратор 1 прекращают а, оставшийся в сепараторе, удаляют впуском промывочной воды. Так как процесс кларификации известен (https://cyberpedia.su/12x430d.html), то авторы приводят работу сепаратора без ссылки на чертеж. Вода заполняет гидравлическую систему, расположенную в нижней части сепаратора, и открывает пружинные клапаны. Затем под воздействием воды движется вниз подвижная нижняя часть сепаратора. В результате этого открываются выпускные окна, расположенные по периферии сепаратора в его средней части. Осадок выталкивается через эти окна центробежной силой. Затем под воздействием воды поднимается подвижная часть сепаратора вверх в исходное положение. В результате этого выпускные окна закрываются. Затем в сепаратор подается вода для восстановления жидкостного уплотнения (водяного затвора), необходимого для процесса сепарации. После этого возобновляют подачу в сепаратор 1 необработанного рапсового топлива и продолжается процесс сепарации (https://cyberpedia.su/12x430d.html).Ошибка! Недопустимый объект гиперссылки.

Затем осуществляют тонкую очистку путем фильтрации с помощью масляного фильтра 2 и проводят кавитационное диспергирование очищенного рапсового масла с дизельным топливом взятых в соотношении 2:1 продолжительностью 30-40 минут при температуре 70°С и контролируют качество перемешивания. Время перемешивания 30-40 минут выбрано с таким расчетом, что: если перемешивание меньше этого времени, то рапсовое масло будет на дне дизельного топлива, так как его плотность составляет 830 кг/м3, а рапсового масла 916 кг/м3 и при горении выделяются смолистые вещества, которые засоряют отверстия форсунок, а если больше - то дизельное топливо растворится в рапсовом масле и процесс самовоспламенения топлива будет отсутствовать. Если перемешивание равномерное, то биодизельное топливо отправляют на хранение, если неравномерное, то его дополнительно перемешивают.

Кавитационное диспергирование очищенного рапсового масла с дизельным топливом проводят в соотношении 2:1 для того, чтобы:

- если больше взять соотношение, то дизельное топливо будет вязкое и происходит его перенасыщение рапсовым маслом, а его коксуемость (0,4-0,5%) превышает коксуемость дизельного топлива (0,3%), что приведет ухудшению его самовоспламенению и сгоранию;

- если меньше - то будет не насыщение дизельного топлива, что приведет загрязнению окружающей среды выхлопными газами.

Кавитационное диспергирование очищенного рапсового масла с дизельным топливом осуществляется при температуре 70°С, объясняется тем, что с повышением температуры вязкость рапсового масла снижается до 17,5 мм2/с, а с понижением температуры вязкость увеличивается [Марков В. А., Стремяков А. В., Девянин С.Н. Работа транспортного дизеля на смесях дизельного топлива и рапсового масла // Вестник МГТУ им. Н.Э. Баумана. -2010. №1.-С.87-101].

После того, как дизельное топливо прошло через систему 5 фильтрации электронный блок 4 управления подает сигнал клапану-распределителю 6 и подается в кавитационный диспергатор 3, куда поступает очищенное рапсовое масло от масляного фильтра 2 тонкой очистки.

На полученное биодизельное топливо воздействуют озоно-воздушной смесью с помощью генератора 7 озона с концентрацией, которая регулируется датчиком 8, не более 12 г озоно-воздушной смеси на кубический метр биодизельного топлива с равномерной его подачей с экспозицией не менее 15 мин.

Кавитационный диспергатор 3 соединен с барботером (не показано) или системой барботеров (не показано), полость которого подключена к выходу генератора 7 озона факельного типа, который позволяет получать двух-молекулярный озон 0"з2. Наиболее простой конструкцией барботера служит цилиндрический истекатель с регулируемым коэффициентом прозрачности (размерами выходящих пузырьков озоно-воздушной смеси) при постоянной пористости используемых труб (из нитрида титана или поликерамики). Данный барботер работает в режиме неоднородного псевдоожижения (докрити-ческий режим истечения) со скоростью, достаточной для получения нужной турбулентности потоков в обрабатываемой жидкости [Патент №2063 600 РФ. Способ обработки дизельного топлива / А.Г. Ляпин, И.П. Ксеневич, В.В. Шкирятов. - заявл. 27.02.1995. - опубл. 10.07.1996].

Поскольку моторное топливо, весьма неоднородно по химическому составу, то процесс озонного барботирования сводится как к возникновению алкенов, так и к автоматической сепарации или расслоению топлива. При этом в "мертвую зону" барботажа "оседают" легкие бензины и алкены, выше природный бензин с керосином, а через фильтр проходит осадок в виде кислотных соединений. При этом необходимо учитывать, что процесс барботажа происходит с интенсивным пенообразованием с резким повышением рабочего объема. При этом пена содержит в основном сернистые соединения, которые желательно удалять из бака. В осадок же попадают соли серы, азота, свинца и углерода, которые и создают при обычной технологии сжигания окислы двуокиси агрессивных элементов выхлопа. Получаемый при этом осадок так же является неоднородным по плотности и составу. Сернистые с кислотной основой соединения в виде "студня" концентрируются у днища бака, азотистые соединения размещаются в верхней части фильтра и имеют свободную влагу [Патент №2063 600 РФ. Способ обработки дизельного топлива / А.Г. Ляпин, И.П. Ксеневич, В.В. Шкирятов. - заявл. 27.02.1995. - опубл. 10.07.1996]. Полученное биодизельное топливо подается в бак 9 для хранения.

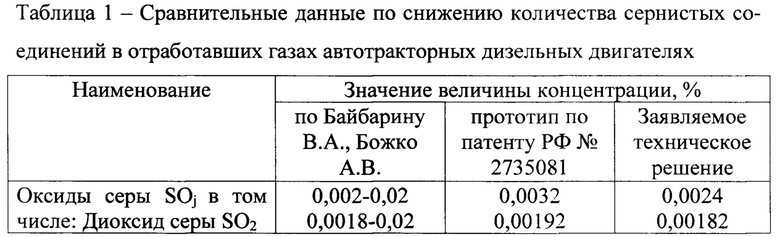

Для подтверждения эффективности заявляемого технического решения были проведены производственные опыты согласно ГОСТ 34237-2017. «Межгосударственный стандарт нефтепродукты. Определение общего содержания серы методом ультрафиолетовой флуоресценции».

Каждый образец дизельного топлива, согласно заявляемому техническому решению и по патенту РФ №2735081, помещали в лодочку для образца и вводили в трубку для сжигания с высокой температурой, в которой сера в атмосфере, обогащенной кислородом, окисляется до диоксида серы SO2. Воду, образовавшуюся при сжигании образца, удаляли, а газообразные продукты подвергали воздействию ультрафиолетового излучения (UV). Диоксид серы SO2 поглощает энергию ультрафиолетового излучения и переходит в возбужденное состояние S2. Флуоресценция, излучаемая диоксидом серы в возбужденном состоянии SO2. При возвращении в стабильное состояние SO2 детектируется с помощью фотоумножителя, и полученному сигналу определяли концентрацию содержания серы в образце.

Справочные данные по концентрации сернистых соединений и вредных газов в выхлопе согласно Байбарину В.А., Божко А.В. приведены в работе [Байбарин В.А., Божко А.В. Влияние отработавших газов двигателей МЭС на экологию и их состав // Вестник аграрной науки Дона. 2014. №4 (28). С.81-86.], которые представлены в таблице 1.

Таким образом, выполнение технологических операций в системе производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей позволяет снизить количество сернистых соединений и вредных газов в выхлопе автотракторного дизельного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей | 2022 |

|

RU2801442C1 |

| Способ производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей | 2022 |

|

RU2808621C1 |

| Способ производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей | 2019 |

|

RU2735081C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2826996C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2015 |

|

RU2631423C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2393006C1 |

| СИСТЕМА ПИТАНИЯ АВТОТРАКТОРНОГО ДИЗЕЛЯ | 2013 |

|

RU2538470C1 |

| Способ очистки биотопливных композиций на основе рапсового масла | 2018 |

|

RU2706123C1 |

| Система питания автотракторного дизеля | 2016 |

|

RU2623324C1 |

| КОМПЕНСАЦИЯ КИСЛОРОДОСОДЕРЖАЩИХ ВИДОВ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ | 2011 |

|

RU2566872C2 |

Изобретение относится к области двигателестроения и может быть использовано в системе производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей. Изобретение направлено на снижение количества сернистых соединений и вредных газов в выхлопе автотракторного дизельного двигателя. Предложенная система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей, включает последовательно соединенные сепаратор 1 для выделения осадка из рапсового масла, масляный фильтр 2 тонкой очистки и кавитационный диспергатор 3 для смешивания очищенного рапсового масла с дизельным топливом. Система имеет электронный блок управления 4, систему фильтрации 5, клапан-распределитель 6, генератор озона 7, датчик концентрации озоно-воздушной смеси 8, бак для хранения биодизеля 9. 1 табл. 1 ил.

Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей, включающая последовательно соединенные сепаратор для выделения осадка из рапсового масла, масляный фильтр тонкой очистки и кавитационный диспергатор для смешивания очищенного рапсового масла с дизельным топливом, отличающаяся тем, что имеет электронный блок управления, систему фильтрации, клапан-распределитель, генератор озона, датчик концентрации озоно-воздушной смеси, бак для хранения биодизеля, при этом электронный блок управления соединен с входами сепаратора, генератора озона, клапана-распределителя, соединенного с кавитационным диспергатором, который также соединен с электронным блоком управления и баком хранения биодизельного топлива, в свою очередь, генератор озона соединен с датчиком концентрации озоно-воздушной смеси и с входом кавитационного диспергатора, а система фильтрации соединена с клапаном-распределителем.

| Способ производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей | 2019 |

|

RU2735081C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА (БИОДИЗЕЛЯ) | 2017 |

|

RU2667363C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧЕЙ СМЕСИ | 2005 |

|

RU2304162C1 |

| Технология производства смесевого топлива на основе рапсового масла / Н | |||

| И | |||

| Селиванов // Евразийский союз ученых | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| УСТАНОВКА ДЛЯ ОЗОНИРОВАНИЯ ЖИДКИХ СРЕД | 1994 |

|

RU2063377C1 |

| US 20050160666 A1, 28.07.2005 | |||

| JP 5198009 B2, 15.05.2013. | |||

Авторы

Даты

2023-06-06—Публикация

2022-10-13—Подача