Изобретение относится к области горнодобывающей промышленности, в частности к технике дробления твердых материалов, и может быть применено для переработки различных горных пород.

Одним из направлений роста эффективности угледобывающих предприятий служит повышение качества продукции и расширение ассортимента путем частичной или полной переработки полезного ископаемого. Однако недостатки, присущие традиционной технологии дробления (на щековых, конусных и валковых дробилках), снижают эффективность переработки горных пород.

Известна дробилка валковая, содержащая неподвижный корпус, загрузочный люк для исходного материала, выпускной люк для удаления требуемого продукта, рабочий орган валкового типа с режущими инструментами, привод рабочего органа, броневую решетку, отличающаяся тем, что режущие инструменты на рабочем органе расположены по винтовой линии, при этом загрузочный люк для исходного материала расположен над рабочим органом со стороны его привода, выпускной люк для удаления требуемого продукта выполнен на всю длину рабочего органа, под ним, а в боковой стенке корпуса дробилки с противоположной стороны от загрузочного люка выполнен выпускной люк для удаления побочных материалов, причем боковые стенки корпуса дробилки выполнены в виде шпальтовой решетки.

Недостатком дробилки является переизмельчение исходного материала и невозможность работать «под завалом».

Целью изобретения является исключение переизмельчения исходного материала и забучивания дробилки.

Указанная цель достигается тем, что дробилка валковая, содержащая неподвижный корпус, загрузочный люк, рабочий орган валкового типа с режущими элементами и классификационные решетки, отличается тем, что скалывающие зубцы, установленные на валу по касательной к его поверхности, дополнительно оснащены защитными ребрами, а классификационные решетки установлены в корпусе дробилки следующим образом: одна из решеток установлена над валом под углом 45-60° к вертикали с тем, чтобы при вращении вала зазор между ее нижним краем и валом составлял от 5 до 15 мм, а противоположная решетка установлена под углом 30° к вертикали, причем ее нижний край опущен под вал дробилки таким образом, чтобы при вращении вала зазор между ним и нижним краем решетки составлял от 5 до 15 мм. Кроме того, расположение скалывающих зубцов может быть выполнено в двух вариантах, по одному из которых скалывающие зубцы расположены по винтовой линии вдоль вала с тем, чтобы обеспечить удаление породы, а по второму варианту скалывающие зубцы расположены по двум винтовым линиям, расходящимся в противоположные стороны от центральной осевой, что обеспечивает образование встречных потоков угольной массы от концов вала к центральной его части.

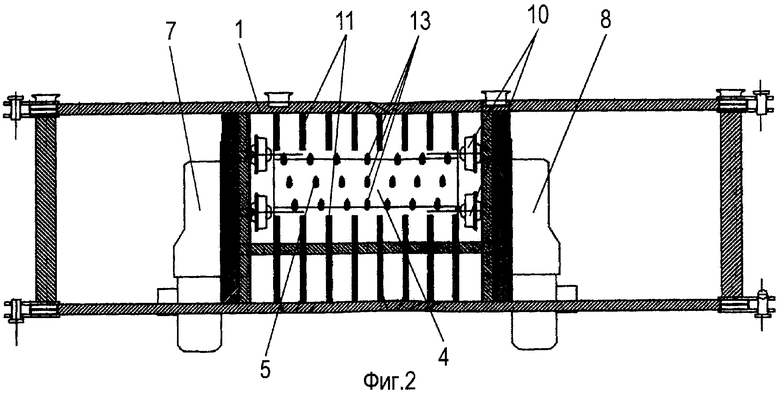

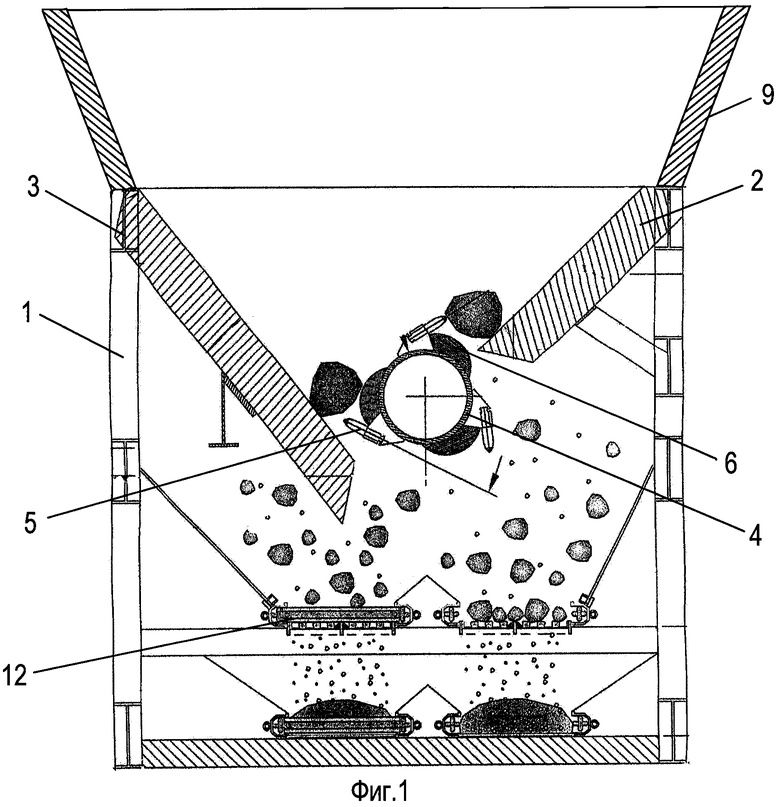

Сущность изобретения поясняется чертежами, где на фиг.1 показана дробилка валковая, вид сбоку, на фиг.2 - дробилка валковая, вид сверху.

Дробилка валковая содержит неподвижный корпус 1, к боковым стенкам которого приварены классификационные решетки 2 и 3, вал 4 с установленными на нем по касательной к его поверхности скалывающими зубцами 5, оснащенными защитным ребрами 6, приводы 7 и 8, представляющие собой блоки электродвигатель-гидромуфта-редуктор, прикрепленные к корпусу 1, загрузочный бункер 9. Вал 4 вращается в роликах 10, установленных с обеих сторон вала 4. Ролики 10 воспринимают основные реактивные нагрузки, возникающие при разрушении загружаемой в дробилку массы. Классификационная решетка 2 установлена над валом дробилки 4 под углом 45-60° к вертикали, при этом зазор между ее нижним краем и валом 4 составляет от 5 до 15 мм. Классификационная решетка 3 установлена под углом 30° к вертикали, при этом ее нижний край опущен под вал 4 дробилки таким образом, чтобы при вращении вала зазор между ним и нижним краем решетки составлял от 5 до 15 мм. Прутки 11 классификационных решеток установлены с определенным шагом «В», что обуславливается необходимостью получения регламентированных по максимальному размеру кусков материала.

Дробилка валковая работает следующим образом. Включается привод дробилки 7. Угольная масса из загрузочного бункера 9 подается в дробилку. Если крупность исходного материала меньше шага «В», с которым установлены прутки 11 решеток, то материал сразу просеивается через щели и попадает, например, на скребковый конвейер 12. Если исходный материал по крупности больше размера «В», то он подвергается дроблению в гравитационном поле без силового смятия. Это обеспечивается установкой на валу по касательной к его поверхности скалывающих зубцов 5 с расположенными впереди них защитными ребрами 6, которые обеспечивают подъем куска угля в гравитационном поле, а также исключение зажима куска решеткой. Кроме того, защитные ребра 6 обеспечивают защиту силовых узлов дробилки и остановку при попадании металлических и железобетонных предметов. При аварийном режиме включают привод дробилки 8 и освобождение бункера 9 обеспечивается за счет реверсирования вала 4, который вращается в обратную сторону, более медленно производит дробление и не стопорится попавшим в дробилку куском металла. В зависимости от количественного содержания в угольной массе породы расположение скалывающих зубцов 5 может быть выполнено в двух вариантах. При высоком содержании породы используется вариант дробилки, при котором скалывающие зубцы 5 расположены по винтовой линии вдоль вала 4, за счет чего вал работает по принципу шнека, что обеспечивает удаление породы в боковой люк. При низком содержании породы используется вариант дробилки, при котором скалывающие зубцы 5 расположены по двум винтовым линиям, расходящимся в противоположные стороны от центральной осевой линии, образованной зубцами 13, обеспечивая образование встречных потоков угольной массы от концов вала 4 к центральной его части.

Таким образом, решаются задачи изобретения: исходный материал не переизмельчается за счет исключения силового зажима и деформации сырья, обеспечивается возможность работы «под завалом», то есть под воздействием исходного материла, объем которого определяется емкостью загрузочного бункера, что позволяет использовать различные существующие системы загрузки сырья в дробилку.

Дробилка валковая может применяться в условиях шахт, угольных разрезов и складов для высокоэффективного дробления угольно-породной массы с целью увеличения выхода сортового угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА ВАЛКОВАЯ | 1996 |

|

RU2151002C1 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДСКА-4М | 2006 |

|

RU2363552C2 |

| СПОСОБ КЛАССИФИКАЦИИ УГЛЯ | 2006 |

|

RU2363551C2 |

| ДЛИННОСТАВНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 2006 |

|

RU2368560C2 |

| ЛЕНТОЧНО-СКРЕБКОВЫЙ КОНВЕЙЕР | 2008 |

|

RU2388678C2 |

| СКРЕБКОВО-ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2007 |

|

RU2366817C2 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334166C2 |

| СПОСОБ МЕХАНОГИДРАВЛИЧЕСКОЙ ДОБЫЧИ УГЛЯ | 1998 |

|

RU2143559C1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ КОМБАЙН | 1998 |

|

RU2142561C1 |

| СПОСОБ ПОГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ОТКРЫТЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА | 1996 |

|

RU2149133C1 |

Изобретение относится к области горнодобывающей промышленности и может быть использовано для дробления и классификации углей в шахтах, на угольных разрезах и складах. Дробилка содержит неподвижный корпус, загрузочный люк, рабочий орган валкового типа со скалывающими зубцами и классификационные решетки. Скалывающие зубцы установлены на валу по касательной к его поверхности и дополнительно оснащены защитными ребрами. Классификационные решетки установлены в корпусе дробилки следующим образом: одна из решеток установлена над валом под углом 45-60° к вертикали с тем, чтобы при вращении вала зазор между ее нижним краем и валом составлял от 5 до 15 мм, а противоположная решетка установлена под углом 30° к вертикали, причем ее нижний край опущен под вал дробилки таким образом, чтобы при вращении вала зазор между ним и нижним краем решетки составлял от 5 до 15 мм. Изобретение снижает переизмельчение исходного материала. 1 з.п. ф-лы, 2 ил.

| Колосниковая решетка-питатель для глины | 1948 |

|

SU79031A1 |

| Дробилка | 1982 |

|

SU1123721A1 |

| ВАЛКОВАЯ ДРОБИЛКА | 0 |

|

SU313558A1 |

| СПОСОБ МЕХАНИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЯ | 1998 |

|

RU2161540C2 |

| УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ НАБРЫЗГБЕТОННОЙ КРЕПИ | 1991 |

|

RU2091587C1 |

| Устройство для измельчения кускового материала | 1975 |

|

SU651843A1 |

Авторы

Даты

2008-04-20—Публикация

2006-10-03—Подача