Изобретение относится к области дезинтеграции и измельчения горных пород и руд.

Известна центробежная дробилка метательного действия, содержащая цилиндрический корпус с установленным по оси на нижнем основании рабочим органом, представляющим собой разгонный диск [1]. Основной технический недостаток данного типа дробилок - это недостаточная эффективность одноактных ударов дезинтегрированных кусков породы о корпус дробилки, что весьма ограничивает их применения на практике (используется для дробления и измельчения весьма хрупких материалов).

Известна центробежная дробилка для мелкого дробления [2], содержащая цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, два горизонтальные и соосные противоположно вращающиеся диски, имеющие рабочие элементы-молотки, смонтированные на дисках таким образом, что молотки образуют концентрические кольца с зазорами между молотками и верхний ряд колец входит в промежуток между рядами нижних колец, пространства между смежными рядами колец образуют рабочие камеры, где происходит ударная дезинтеграция материала, а молотки имеют ударные и наклонные отражательные поверхности, причем ударные плоскости сориентированы так, что обеспечивают прямой удар с летящими кусками, а наклон отражательных поверхностей способствует бесперебойному перемещению разрушенного материала к зоне разгрузки [2]. Основным недостатком данной дробилки является сложность конструкции, связанная с закреплением элементов-молотков на вращающихся рабочих органах, приводом вращения для двух рабочих органов и обслуживания в процессе эксплуатации дробилки.

Наиболее близким решением по технической сущности к заявляемому является [3] центробежный измельчитель с противоположно вращающимися верхним и нижним рабочими органами, где нижний рабочий орган выполнен в виде плоского диска с небольшим углублением в центре с радиальными разгонными пластинами, на рабочей поверхности которого закреплены сменные и кольцевые отражательные элементы, образующие концентрические кольца, между которыми установлены радиальные разгонно-отбойные ребра, а верхний рабочий орган выполнен в виде плоского диска с кольцеобразным отражательным выступом небольшой высоты с вертикальными отбойными ребрами так, что нижний рабочий орган входил в него, причем внутренняя рабочая поверхность верхнего рабочего органа снабжена аналогичными сменными радиальными отбойными и кольцевыми отражательными элементами, при этом верхние кольцевые рабочие элементы расположены посередине между кольцами нижнего диска.

В данном измельчителе процесс разрушения в основном осуществляется за счет ударных нагрузок при организации многократности динамических контактов частиц с кольцевыми и радиальными разгонно-отбойными ребрами. Исследования показали, что при разрушении материала на центробежных измельчителях имеет место эффект истирания при окатывании частиц после контакта вдоль рабочей поверхности вращающего рабочего органа. Эффект разрушения истиранием заметно наблюдается, в частности для мелких классов крупности, и этим объясняется явление изометризации частиц в процессе центробежного измельчения.

Общим немаловажным конструктивным недостатком аналога и прототипа является периферийная разгрузка дробленого материала с рабочих органов, что создает дополнительные сложности, связанные с конструированием разгрузочного узла (бункерного устройства для концентрации самоосыпанием материала к разгрузочному отверстию).

Повышение эффективности дезинтеграции за счет своевременного вывода дробленого и измельченного материала, также упрощение конструкции дробления, узла разгрузки достигается в предлагаемом центробежном аппарате дезинтеграции, содержащем цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, соосные рабочие органы с радиальными выступающимся рабочими элементами, причем рабочие элементы одного рабочего органа расположены между аналогичными рабочими элементами другого рабочего органа и образуют радиальные ступенчатые рабочие камеры дезинтеграции, отличающийся тем, что рабочие органы выполнены в форме плоских дисков, а выступающие рабочие элементы выполнены в виде концентрических колец, причем внутренние поверхности колец выполнены вогнутыми с радиальными разгонными ребрами, при этом рабочие органы расположены вертикально, причем внешний рабочий орган является неподвижным, имеет по центру отверстие для подачи исходного материала в рабочую камеру, а внизу разгрузочное отверстие с отражателем, при этом внутренний рабочий орган выполнен с возможностью вращения.

Аппараты центробежного дробления и измельчения, в конструкции которых заложен принцип организации многократных ударных столкновений дезинтегрируемых частиц исходного материала об отбойно-разгонные элементы при перемещении их центробежной силой в рабочем пространстве и в условиях нарастания ударных нагрузок за счет увеличения линейных скоростей, доказали возможность существенного увеличения эффективности измельчения по сравнению с аппаратами с одноактным действием [1].

Сопоставительный анализ с аналогом [2] показывает, что в предлагаемом аппарате дезинтеграции нет необходимости контролировать степень сокращения крупности за счет зазоров между рабочими элементами-молотками, так как вертикальное расположение рабочих органов позволяет дифференцированно разгружать измельченный материал при соответствующей потере массы, частицы с более большой массой за счет центробежных сил и за счет сохранения упругих свойств будут подвергаться многократным динамическим контактам о поверхность рабочих элементов дезинтегратора при этом исключается прямой вылет частиц из камеры дезинтегратора за счет использования отражателя над нижним разгрузочным отверстием, разгрузка дезинтегрированного материала удаляется осыпанием под действием гравитации.

Таким образом, предлагаемый дезинтегратор соответствует критерию изобретения "новизна".

В техническом решении, в частности у прототипа [3], в котором используется способ ударного дробления за счет последовательного наращивания энергии при помощи разгонного диска с радиальными и кольцевыми разгонно-отбойными ребрами и удара о рабочую поверхность противонаправленно вращающегося рабочего органа. Однако в предлагаемом дезинтеграторе эффект разрушения геоматериалов дополняется не только динамическими контактами, но и разрушением частиц истиранием. Это достигается наличием равных сочетанным чередованием отбойных отражательных элементов и гладкой абразивной поверхности на поверхности неподвижного рабочего органа. При этом область разрушения частиц истиранием при скатывании приходится на овальной вогнутой поверхности внешнего неподвижного рабочего органа частиц, вылетающих из кромки вращающегося внутреннего рабочего органа.

Однако в заявляемом решении предлагается разделить область динамического разрушения и измельчения частиц самоистиранием дополнительной установкой сменных отбойных колец. При этом на рабочей внутренней поверхности отбойных колец происходит динамическое разрушение частиц, сбрасываемых с кромки верхнего рабочего органа предыдущей ступени.

Придание вогнутой овальной формы ступени нижнего и верхнего рабочего органа позволяет сбрасывать зернистую часть измельчаемого материала на поверхность верхнего рабочего органа, где за счет приданной траектории и скорости после контакта с рабочей поверхностью частицы происходит интенсивное истирание частиц о рабочую поверхность верхнего рабочего органа. При этом крупнозернистая часть с помощью радиальных ребер сбрасывается на внутреннюю поверхность отбойного кольца. Таким образом, на каждой ступени измельчителя имеет место циркуляции крупнозернистых частиц, за счет чего исключается сброс их на следующую ступень. Это позволит проконтролировать верхнюю границу крупности готового продукта за счет регулирования зазора между верхним и нижним рабочим органом, а также зазором их на уровне каждой ступени. При этом благодаря приданной форме исключается напрессование и накопление частиц на поверхности верхнего рабочего органа, а также негативное влияние на процесс измельчения истиранием бомбардировки частиц (исключение смешивания механизмов разрушения) имеющий место в прототипе. В результате чего повышается эффективность измельчения.

Таким образом, сравнительный анализ позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

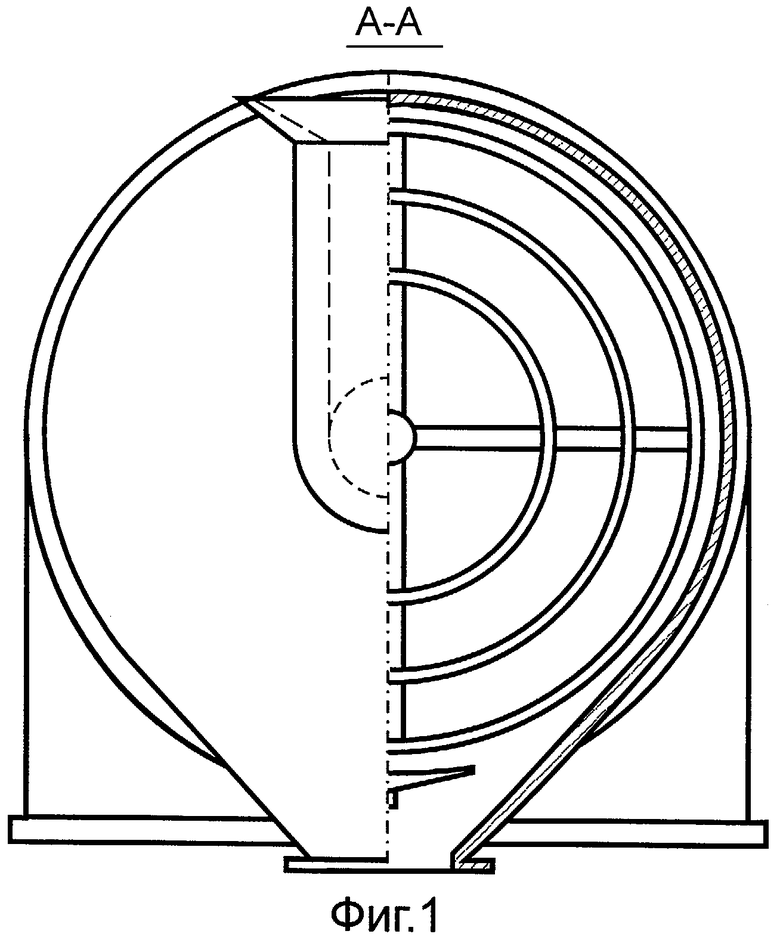

Изобретение поясняется чертежами (фиг.1 и 2).

На фиг.1 представлен общий вид измельчителя с разрезом рабочих органов, на фиг.2 представлен вид снизу на отбойное кольцо.

Устройство состоит из герметического цилиндрического корпуса 1 с верхним загрузочным 2 и нижним разгрузочным отверстиями 3, верхнего рабочего органа 4, представляющего собой ступенчатый диск внутренней вогнутой гладкой рабочей поверхностью с радиальными ребрами 5, нижнего рабочего органа 6 вращающегося противоположно по отношению к верхнему рабочему органу, выполненного в виде ступенчатого конуса с вогнутой рабочей поверхностью с радиальными разгонными ребрами 7 на каждой ступени, на ребрах соосно закреплены отбойные кольца формы усеченного конуса 8 с закрепленными на его внутренней поверхности вдоль образующей отбойными элементами треугольного сечения 9, привода верхнего 10 и нижнего 11 рабочего органов. Регулировка зазора между рабочими органами регулируется приводом 11.

Процесс измельчения происходит следующим образом: исходная дезинтегрируемая порода поступает в измельчитель через загрузочное отверстие 2 корпуса 1 на верхнее основание вращающегося нижнего 6 рабочего органа, где куски породы при помощи радиально установленных разгонных ребер 7 приобретают первоначальную скорость, и, выбрасываясь вверх, испытывают удары о радиальные ребра 5 верхнего рабочего органа, и захватываются противоположно вращающемся рабочим органом, и приобретает обратно направленную скорость, и сбрасывается с кромки ступени на отражательную поверхность дополнительно установленных отбойных колец 8 с отбойными элементами 9, и испытывает динамический контакт, и повергается динамическому разрушению.

В отличие от прототипа придание вогнутой овальной формы ступени нижнего 6 и верхнего 4 рабочего органа позволяет сбрасывать зернистую часть измельчаемого материала на поверхность верхнего рабочего органа, где за счет приданной траектории и скорости после контакта с рабочей поверхностью частицы начинают интенсивно вращаться и окатываться вдоль поверхности до тех пор, пока не иссякнет первоначально приданная энергия. При этом длина пробега частиц разной крупности вдоль поверхности верхнего рабочего органа будет разной. Крупные частицы продвинутся дальше верх с помощью радиальных ребер 5, наиболее инерционная часть из них при потере энергии под действием силы тяжести будет выпадать на внутреннюю поверхность дополнительно устанавливаемого отбойного кольца 8. Таким образом траектория движения крупнозернистых частиц будет зациклена в рабочей зоне отдельно взятой ступени, так как частицы при дальнейшем продвижении вниз по поверхности отбойного кольца через нижний зазор снова окажется на поверхности нижнего рабочего органа. Выпадение частиц из этого цикла произойдет при уменьшении физических размеров.

Частицы «средних» размеров, попавшие на рабочую поверхность верхнего рабочего органа при полной потере приданной ему энергии скатыванием, будут захватываться центробежными силами и сбрасываться через зазор кромки соответствующей ступени верхнего 4 и нижнего 6 рабочего органов на рабочую зону следующей ступени на поверхность дополнительно устанавливаемого отбойного кольца 8.

Размельченный материал, потеряв массу и инерцию, своевременно выносится из рабочего пространства измельчителя со ступени на ступень через кромку ступени нижнего рабочего органа центробежной силой и воздушным потоком, образующимся при вращении рабочих органов.

Корпус герметизируется для предотвращения выброса пыли наружу.

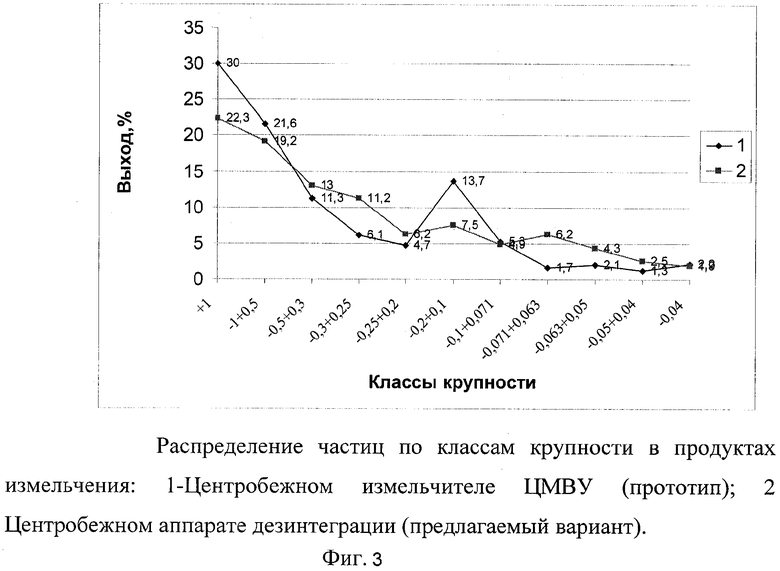

Результаты измельчения дробленой золотосодержащей руды с исходной крупностью -2+0,1 мм на опытном лабораторном образце центробежного измельчителя с диаметром корпуса 300 мм и в центробежном измельчителе [3] для одних и тех значениях скорости вращения верхнего и нижнего рабочих органов показали высокую степень измельчения. На фиг.3 приведено распределение измельченного материала по классам крупности на предлагаемом измельчителе и прототипе, где по оси абсцисс отведены равные отрезки, соответствующие классам крупности, а по оси ординат выхода (доля) в процентах данных классов крупности. Как видно из фиг.3, в предлагаемом варианте измельчителя результаты измельчения выше, чем в варианте прототипа [3] (сравниваемые варианты - лабораторные образцы измельчителей с диаметром рабочих органов 300 мм).

У прототипа видно относительное накопление класса -0,2+0,1 мм, которое исчезает в предлагаемом варианте, при этом существенно снижается выход крупных классов +1 и -1+0.5 мм. Таким образом в предлагаемом варианте измельчителя достигаются поставленные цели по устранению недостатков, выявленных у прототипа.

Литература

1. Справочник по обогащению руд. Подготовительные процессы. - М.: Недра, 1972, с.119-120.

2. Патент РФ №2198028. Матвеев А.И., Григорьев А.Н., Винокуров В.Р. «Центробежный измельчитель». Опубл. 10.02.03. БИ №12.

3. Патент РФ №2150323 «Центробежный измельчитель встречного удара». Матвеев А.И., Григорьев А.Н., Филиппов В.Е. Опубл. 10.06.00. - БИ №16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный центробежный измельчитель | 2020 |

|

RU2746502C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2198028C2 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

| ЦЕНТРОБЕЖНЫЙ КОНУСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2193447C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ С КОЛЬЦЕВЫМИ ОТБОЙНЫМИ ЭЛЕМЕНТАМИ | 2009 |

|

RU2416463C2 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА МНОГОКРАТНОГО ДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2006 |

|

RU2314874C2 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЧАТАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2466794C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2006 |

|

RU2314873C2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2823993C1 |

Изобретение относится к области дезинтеграции и измельчения горных пород и руд. Центробежный аппарат дезинтеграции содержит цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями и соосные рабочие органы с радиальными выступающими рабочими элементами. Рабочие элементы одного рабочего органа расположены между аналогичными рабочими элементами другого рабочего органа и образуют радиальные ступенчатые рабочие камеры дезинтеграции. Рабочие органы выполнены в форме плоских дисков, а выступающие рабочие элементы выполнены в виде концентрических колец. Внутренние поверхности колец выполнены вогнутыми с радиальными разгонными ребрами. Рабочие органы расположены вертикально. Внешний рабочий орган является неподвижным, имеет по центру отверстие для подачи исходного материала в рабочую камеру, а внизу разгрузочное отверстие с отражателем. Внутренний рабочий орган выполнен с возможностью вращения. Изобретение обеспечивает повышение эффективности дезинтеграции за счет своевременного вывода дробленого и измельченного материала, а также упрощение конструкции центробежного аппарата дезинтеграции. 3 ил.

Центробежный аппарат дезинтеграции, содержащий цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, соосные рабочие органы с радиальными выступающими рабочими элементами, причем рабочие элементы одного рабочего органа расположены между аналогичными рабочими элементами другого рабочего органа и образуют радиальные ступенчатые рабочие камеры дезинтеграции, отличающийся тем, что рабочие органы выполнены в форме плоских дисков, а выступающие рабочие элементы выполнены в виде концентрических колец, причем внутренние поверхности колец выполнены вогнутыми с радиальными разгонными ребрами, при этом рабочие органы расположены вертикально, причем внешний рабочий орган является неподвижным, имеет по центру отверстие для подачи исходного материала в рабочую камеру, а внизу разгрузочное отверстие с отражателем, при этом внутренний рабочий орган выполнен с возможностью вращения.

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| Многоступенчатая мельница ударного действия | 1979 |

|

SU946651A1 |

| ЦЕНТРОБЕЖНЫЙ КОНУСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2193447C2 |

| US 4074868 А, 21.02.1978 | |||

| US 4610397 А, 09.09.1986 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЫХОДНОГО ТОКА СОЛНЕЧНОЙ БАТАРЕИ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2624763C1 |

Авторы

Даты

2008-04-20—Публикация

2006-03-03—Подача