Изобретение относится к области дезинтеграции и измельчения горных пород и руд.

Известно устройство для измельчения зерна с двумя горизонтальными и противоположно вращающимися соосными дисками с чередующимися кольцевыми выступами, между которыми происходит измельчение мягкого материала, в данном случае зерна (SU 1196025 А, 07.12.1985).

Наиболее близким решением по технической сущности к заявляемому является центробежный измельчитель, содержащий цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, противоположно вращающиеся верхний и нижний рабочие органы (RU 2150323 С1, 10.06.2000).

Недостатками данного измельчителя являются ступенчатое измельчение, т.к. при переходе дезинтегрируемой породы со ступени на ступень происходит напрессование мелкораздробленных частиц на вертикальных стенках измельчителя, что приводит к уменьшению производительности работы измельчителя, а также фиксированное ступенчатое возрастание радиальной скорости, что не обеспечивает ее непрерывного увеличения, необходимого для наиболее полной дезинтеграции измельчаемой породы.

Задача изобретения - повышение степени измельчения.

Указанная задача достигается тем, что в центробежном измельчителе, содержащем цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, противоположно вращающиеся верхний и нижний рабочие органы, нижний рабочий орган выполнен в виде плоского диска с небольшим углублением в центре с радиальными разгонными пластинами, на рабочей поверхности которого закреплены сменные кольцевые отражательные элементы, образующие концентрические кольца, между которыми установлены разгонно-отбойные ребра, а верхний рабочий орган выполнен также в виде плоского диска с кольцеобразным отражательным выступом небольшой высоты с вертикальными отбойными ребрами и установлен так, что нижний рабочий орган входит в него, причем внутренняя рабочая поверхность верхнего рабочего органа снабжена аналогичными сменными кольцевыми отражательными элементами и разгонно-отбойными ребрами, при этом кольцевые элементы верхнего рабочего органа расположены посередине между кольцами нижнего рабочего органа.

Для изменения величины зазора между дисками под нижним диском может быть установлена регулировочная шайба.

На фиг.1 изображен общий вид центробежного измельчителя;

на фиг.2 - разрез по А-А на фиг.1;

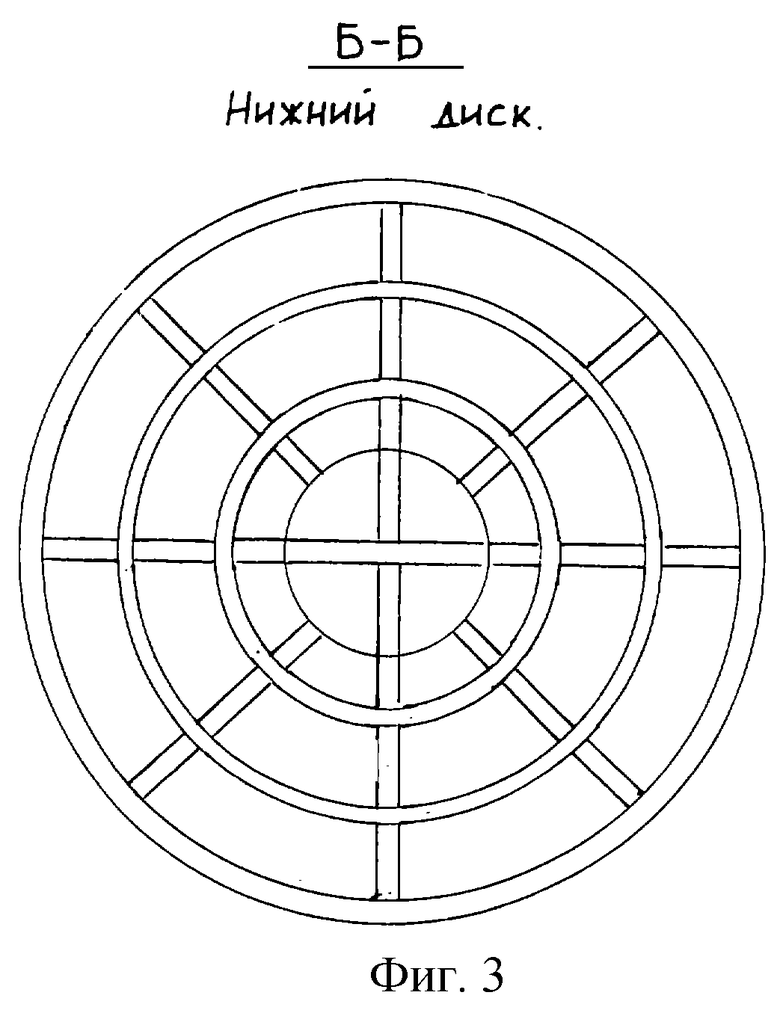

на фиг.3 - разрез по Б-Б на фиг.2.

Центробежный измельчитель состоит из герметичного цилиндрического разборного корпуса 1 с верхним загрузочным 2 и нижним разгрузочным 3 отверстиями, верхнего рабочего органа 4, представляющего собой плоский диск с кольцеобразным отражательным выступом небольшой высоты с вертикальными отбойными ребрами 6. По образующей внутренней стенке отражательного кольцевого выступа вертикально установлены отбойные ребра 7. Нижний рабочий орган 8, вращающийся противоположно по отношению к верхнему рабочему органу, выполнен в виде плоского диска с небольшим углублением в центре с радиальными разгонными пластинами 9 и закрепленными на рабочей поверхности сменными кольцевыми отражательными элементами 10, образующими концентрические кольца, между которыми установлены разгонно-отбойные ребра 11. Верхний рабочий орган установлен так, что нижний рабочий орган входит в него, при этом кольцевые элементы верхнего рабочего органа расположены посередине между кольцами нижнего рабочего органа. Для изменения величины зазора между дисками под нижним диском установлена регулировочная шайба 12.

Процесс измельчения происходит следующим образом.

Исходная дезинтегрируемая порода поступает в измельчитель через загрузочную втулку корпуса на верхнее основание вращающегося нижнего 8 рабочего органа, где куски породы при помощи радиально установленных разгонных пластин 9 приобретают первоначальную скорость и, выбрасываясь вверх, испытывают удары о отбойные ребра 6 верхнего диска. Часть материала отбрасывается вниз, а часть материала за счет избыточной скорости проскальзывает вдоль них, ударяется об отражательные кольцевые элементы 5 и сбрасывается вниз. Частицы у поверхности нижнего рабочего органа ударяются о разгонно-отбойные элементы 11, часть выбрасывается вверх, а часть перемещается радиально вдоль разгонно-отбойных элементов, набирая при этом линейную и радиальную скорости. Затем, достигая сменных кольцевых отражательных элементов 10, частицы выбрасываются вверх, и процесс ударного столкновения многократно повторяется. При этом линейные скорости многократно сталкивающихся частиц постоянно увеличиваются и соответственно увеличивается энергия динамического воздействия на частицы. В результате эффективность измельчения значительно увеличивается. Размельченный материал, потеряв массу и инерцию, своевременно выносится из рабочего пространства измельчителя центробежной силой и воздушным потоком, образующимся при вращении рабочих органов. При выходе из рабочей зоны все частицы подвергаются дополнительному динамическому воздействию от ударов отбойными ребрами 7, закрепленными на внутренней поверхности кольцевого выступа. Корпус герметизируется для предотвращения выброса пыли наружу.

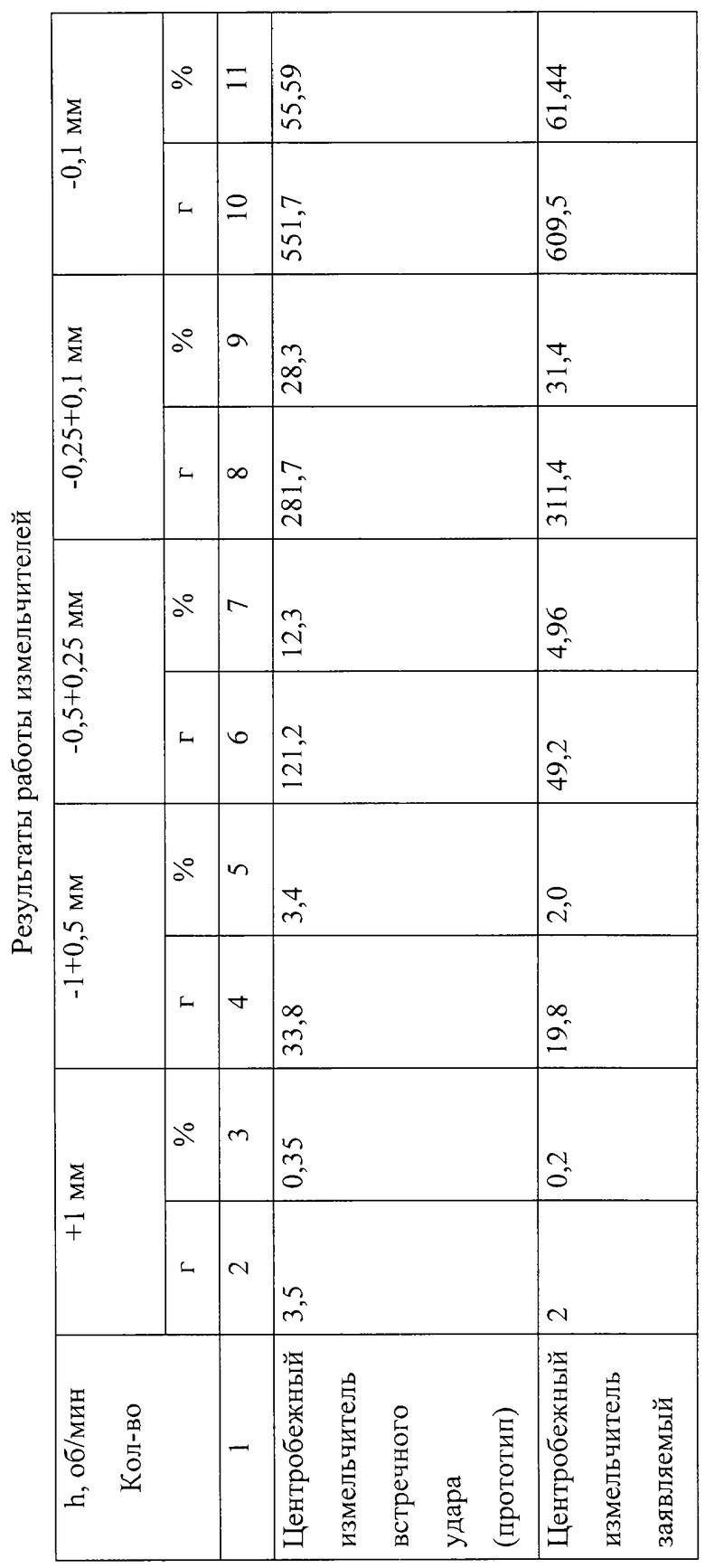

Результаты измельчения оловянного концентрата с исходной крупностью -2+0,1 мм на опытном лабораторном образце центробежного измельчителя с диаметром корпуса 300 мм и в центробежном измельчителе встречного удара по прототипу при одних и тех значениях скоростей вращения верхнего и нижнего рабочих органов показали высокую степень измельчения.

В таблице приведено распределение дробленого материала по классам крупности на данном измельчителе и измельчителе по прототипу.

Степень измельчения сопоставима с результатами измельчения в лабораторной шаровой мельнице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| ЦЕНТРОБЕЖНЫЙ КОНУСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2193447C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ С КОЛЬЦЕВЫМИ ОТБОЙНЫМИ ЭЛЕМЕНТАМИ | 2009 |

|

RU2416463C2 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЧАТАЯ ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2466794C1 |

| ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2188723C1 |

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ | 2001 |

|

RU2200626C2 |

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИСТИРАТЕЛЬ | 2001 |

|

RU2200627C2 |

| КОЛЬЦЕВОЙ ВИБРО-МОМЕНТНЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ И ИЗНОСОСТОЙКИМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2001 |

|

RU2209673C2 |

Изобретение предназначено для дезинтеграции горных пород и руд. Центробежный измельчитель содержит цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, противоположно вращающиеся верхний и входящий в него нижний рабочие органы, при этом нижний рабочий орган выполнен в виде плоского диска с небольшим углублением в центре с радиальными разгонными пластинами, на рабочей поверхности которого закреплены сменные кольцевые отражательные элементы, образующие концентрические кольца, между которыми установлены разгонно-отбойные ребра, а верхний рабочий орган выполнен также в виде плоского диска с кольцеобразным отражательным выступом небольшой высоты с вертикальными отбойными ребрами, причем внутренняя рабочая поверхность верхнего рабочего органа снабжена аналогичными сменными кольцевыми отражательными элементами и разгонно-отбойными ребрами, при этом кольцевые элементы верхнего рабочего органа расположены посередине между кольцами нижнего рабочего органа. Изобретение позволяет повысить степень измельчения. 1 з.п.ф-лы, 1 табл., 3 ил.

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Центробежная мельница | 1984 |

|

SU1235524A1 |

| Мельница динамического измельчения | 1986 |

|

SU1417926A1 |

| Рабочий орган землеройной машины | 1975 |

|

SU588301A1 |

| GB 1123486 А, 14.08.1968 | |||

| US 3902673 А, 02.09.1975 | |||

| US 4039154 А, 02.09.1977. | |||

Авторы

Даты

2003-02-10—Публикация

2001-01-11—Подача