Изобретение относится к области микробиологии, в частности к производству биомассы микроорганимов (МО) для кормовых и других целей при использовании в качестве органического сырья газообразных углеводородов, например природного или сжиженного газа (производство гаприна).

Существующие способы производства биомассы микроорганизмов (гаприна) и аппараты, применяющие этот способ (в дальнейшем газобелковые аппараты или ферментеры), несовершенны, имеют высокую энергозатратность и взрывоопасны, большую часть усвоенных углеводородов и кислорода они превращают в углекислоту, без прироста биомассы. Они основаны на ошибочной теории интенсивного массообмена между культуральной жидкостью, содержащей аэробные микроорганизмы, и газообразной средой (смесью кислорода или воздуха с газообразными углеводородами). Известный способ осуществлен в известном немецком газобелковом аппарате (смотри Л.1 Техническую информацию о системе струйной аэрации «VEB chemifh-lagendau und Montagenkombinat? Leipzig, DDR.,701, georgirung 1-3»), а так же в аппарате, опубликованном в Л.2, «Ферментационные аппараты для процессов микробиологического синтеза», авторы: А.Ю.Винаров, Л.С.Гордеев, А.А.Кухаренко, В.И. Панфилов. Издательство Москва ДеЛи принт 2005, стр.191, рис 3.34. Такой аппарат был установлен на биохимическом заводе в г.Нарт-Кала в 1972 году, однако так и не пущен в эксплуатацию из-за высокой степени взрывоопасности и неотработанности технологии. Газобелковый аппарат Советского производства типа ФКЭР, использующий тот же способ (только вместо жидкостно-струйных эжекторов применены самовсасывающие турбинные мешалки. См. Л.2, стр. 188, рис.3.32.) был установлен на одном биохимическом заводе и был пущен в эксплуатацию (в настоящее время демонтирован из-за нерентабельности - крайне высоких затрат энергии и ненадежности в эксплуатации). Открытой информации об аппарате ФКЭР нет. Известно, что он представляет собой емкость, работающую при давлении до 9 кгс/см2. Внутри емкости имеются самовсасывающие турбинные мешалки (см. Л.2, стр.188, рис 3.32.), которые обеспечивают многократную рециркуляцию газов и контакт их с КЖ. Другая, близкая конструкция аппарата опубликована в Л.2. «Ферментационные аппараты для процессов микробиологического синтеза», авторы: А.Ю.Винаров, Л.С.Гордеев, А.А.Кухаренко, В.И. Панфилов. Издательство Москва ДеЛи принт 2005, стр.189-191, рис.3.34. приведена конструкция аппарата (биореактора), способного производить бактериальную биомассу на газообразных источниках углеводородов, о чем говорится на стр.191. Способ производства биомассы микроорганизмов, осуществленный в этом аппарате, взят в качестве прототипа.

В емкость, могущую работать под большим давлением, заливают культуральную жидкость (КЖ), содержащую культуру микроорганизмов, способных усваивать газообразный субстрат (природный, сжиженный газ) и необходимые для жизнедеятельности микроорганизмов минеральные соли и добавки. Циркуляционный насос обеспечивает непрерывную циркуляцию культуральной жидкости (КЖ) по замкнутому контуру (из емкости в насос, далее в жидкостно-струйный эжектор, который засасывает газовую смесь кислорода и природного газа, далее в емкость). Всасывающие патрубки эжекторов присоединяют к верхней части емкости, что позволяет осуществлять многократную рециркуляцию смеси природного газа с кислородом. Свежие порции природного газа и кислорода, смешанные в определенном соотношении, также подают во всасывающий патрубок эжектора. Соотношение количества газа и кислорода не должно быть взрывоопасным. Производят интенсивную, непрерывную циркуляцию КЖ внутри емкости, обеспечивая непрерывный контакт КЖ со смесью газа с чистым кислородом путем эжектирования агента культуральной жидкостью в жидкостно-струйных эжекторах. При этом КЖ потребляет кислород и газообразный субстрат (природный газ) и выделяет углекислый газ и биологическое тепло (чем больше усвоится кислорода, тем больше выделится углекислоты и тепла). Когда содержание кислорода и природного газа в аэрирующем агенте уменьшится до определенной величины (аппараты способны потребить до 90-95% природного газа и кислорода.), аэрирующий агент выпускают из емкости (например, направляют в топку котла). Принимают меры против проскока пламени в трубопровод, так как соотношение содержания газа в воздухе от 5 до 16 процентов является взрывоопасным. Процесс осуществляется непрерывно с постоянным подводом в емкость КЖ, отводом КЖ с накопленной биомассой микроорганизмов и с постоянным отводом отработавшего аэрирующего агента и тепла.

Известная установка, в которой осуществлен способ, выбранная в качестве прототипа (Л.2, стр.191, рис 3.34.), имеет емкость, работающую под высоким давлением, циркуляционную систему, побудитель циркуляции культуральной жидкости (КЖ) - циркуляционный насос, жидкостно-струйный эжектор, трубопроводы, подводящие природный газ и сжатый чистый кислород, трубопроводы рециркуляции смеси природного газа с кислородом, смеситель газа с кислородом, трубопровод отвода КЖ с накопленной биомассой, трубопровод отвода отработанной газовой смеси, систему охлаждения КЖ в поверхностных теплообменниках. Многократная рециркуляция газокислородной смеси при помощи эжекторов приводит к накоплению в ней продуктов метаболизма (углекислоты) и к замедлению массообмена. Часть отработанной газовозушной смеси отводят для сжигания в топке котла.

Недостатками известного способа культивирования микроорганизмов на природном газе являются: 1. Способ основан на неверной теории массообмена между КЖ, кислородом и метаном природного газа. Мне удалось выявить следующую закономерность массообмена кислорода: При однократном контакте воздуха или чистого кислорода с КЖ на каждый поданный куб. м воздуха или на каждые 0,21 куб. м чистого кислорода образуется не более 34 г сухой биомассы микроорганизмов, при потреблении 10% кислорода, поданного с воздухом. При интенсификации процесса перемешивания КЖ с агентом, содержащим кислород, путем многократной рециркуляции аэрирующего агента и введения дополнительной энергии на перемешивание, процесс поглощения кислорода культуральной жидкостью сверх 10% идет без прироста биомассы. При выращивании дрожжей на сахарах в аэрлифтных дрожчанах выход биомассы составляет 34 грамма на каждый куб. метр аэрирующего воздуха и потребляется всего 10% кислорода, содержащегося в аэрирующем воздухе. При производстве БВК на парафинах нефти в аппаратах Б-50 на каждый куб. метр аэрирующего воздуха производится всего 29 граммов АСБ (абсолютно сухой биомассы) при потреблении кислорода из аэрирующего воздуха в количестве 25%. Интенсификация процесса перемешивания КЖ с воздухом привела к увеличению в 2,5 раза потребления кислорода без увеличения прироста биомассы сверх 34 г/куб.м воздуха. Из паспортных данных газобелкового ферментера ФКЭР на каждые 0,21 куб. м чистого кислорода, поданного в аппарат в качестве аэрирующего агента, было получено 34 грамма АСБ, т.е не более чем в аэрлифтных дрожчанах. Цитата: «При получении белковых веществ из метана возникает повышенная потребность в кислороде (в 5 раз выше, чем на углеводах и в 2-2,5 раза выше, чем на Н-парафинах (Л.2., стр.79). Это практические данные, полученные в ферментерах так называемого интенсивного массообмена. Если бы аэрлифтный дрожчан, работающий на гидролизных сахарах, выполнить высотой 90 метров и дать аэрирующий воздух с давлением 90 метров вод. ст. (как у аппарата ФКЭР), то получили бы увеличение потребления кислорода в 5 раз, увеличение расхода энергии в 18 раз без дополнительного прироста биомассы и при увеличении в 5 раз тепловыделений. Интенсификация контакта аэрирующего агента с КЖ приводит к окислению субстрата (субстратами называются среды, служащие микроорганизмам источником углерода. Л.2, стр.63) без прироста биомассы и с выделением дополнительного тепла эквивалентного выделению тепла при сжигании субстрата. Причиной потребления кислорода микроорганизмами без прироста биомассы являются накапливающиеся сверх критической величины продукты метаболизма, останавливающие прирост биомассы.

Целью настоящего изобретения является разработка высокопроизводительного и минимально энергозатратного способа производства биомассы микроорганизмов (гаприна) на природном или сжиженном газе (на газообразном субстрате) и создание такого аппарата (ферментера), при котором бы полезно использовалось до 100% газообразного субстрата, а продукты метаболизма (углекислота) отводились бы из аппарата непрерывно при их малой концентации в КЖ. При этом должно потребляться минимальное количество энергии и для аэрации использовался бы не чистый кислород, а атмосферный воздух низкого давления (200-500 мм водяного столба).

Указанная цель достигается тем, что культуральную жидкость (КЖ), содержащую необходимые для питания микроорганизмов минеральные вещества, циркулирующую по замкнутому контуру с непрерывным подводом газообразных углеводородов, питательной жидкости, аэрирующего агента, с отводом готового продукта, с отводом продуктов метаболизма с аэрирующим агентом, раздельно подвергают контакту с газообразным субстратом (природным газом) и с агентом, содержащим кислород, например с воздухом в абсорберах с непрерывным отводом отработанного воздуха после однократного контакта с КЖ и без отвода газообразного субстрата (природного газа) с места контакта его с КЖ до полного его поглощения культуральной жидкостью. Раздельный контакт КЖ с газообразным субстратом и с воздухом низкого давления осуществляют при параллельном токе КЖ с последующим перемешиванием потоков или при последовательном попеременном контакте с газообразным субстратом и с воздухом.

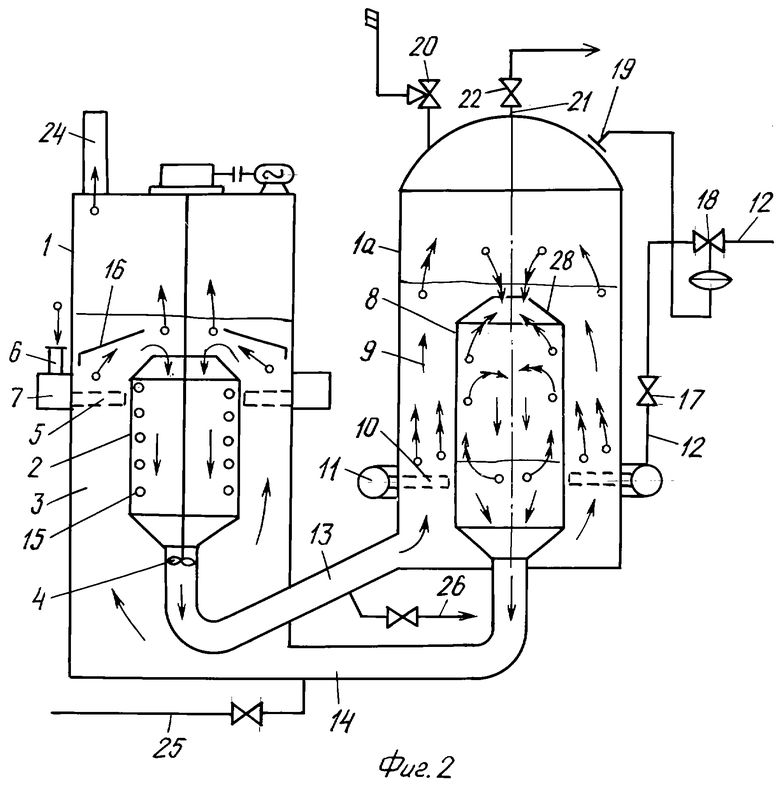

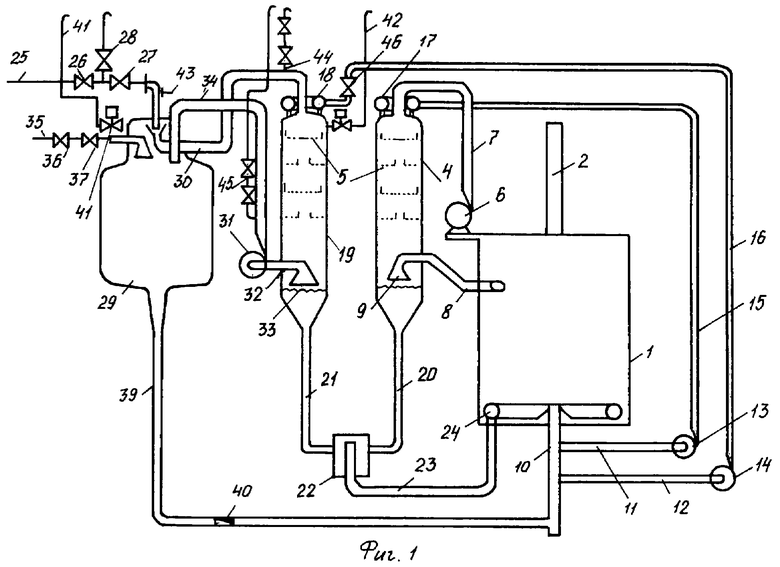

Для осуществления предложенного способа с параллельным контактом КЖ с газообразным субстратом и с воздухом предлагается установка (фиг.1), в которую входят: емкость (ферментер) 1 с подводящим трубопроводом питательной минеральной среды и с трубопроводом отвода культуральной жидкости с накопленной биомассой, охлаждающее устройство (эти трубы и охлаждающие устройства на чертеже не показаны, они имеются на любой аналогичной установке), труба 2 для отвода отработанного аэрирующего агента (воздуха) и продуктов метаболизма. Между трубой 2 и баком 1 может быть установлен каплеуловитель влаги в виде жалюзей или циклона (не показан). Для аэрации КЖ воздухом имеется аэратор 4 (абсорбер кислорода и десорбер углекислоты) струйного или пленочного типа, например, в виде колонны с полками (перфорированными или сплошными тарелками 5 для диспергирования КЖ). Абсорберы могут быть выполнены, как с прямоточным движением КЖ и воздуха, так и с противоточным. Атмосферный воздух подается в аэратор 4 дутьевым вентиляторм 6 через воздуховод 7, а отводится из него трубой 8 с раструбом 9 и направляется в наджидкостное пространство емкости 1 для вентиляции и удаления углекислоты (труба 8 может быть присоединена к баку 1 тангенциально).

Для обеспечения циркуляции КЖ по замкнутому контуру имеются циркуляционные насосы 13 и 14 с всасывающими патрубками 11, 12 и нагнетательными патрубками 15,16 (можно установить один насос с одним всасывающим патрубком 10, с разделением его нагнетательного патрубка на два - 15, 16). Подача КЖ в абсорберы 4 и 19 может осуществляться через коллекторы 17, 18.

Для осуществления питания микроорганизмов газообразными углеводородами (природным газом) имеется система, содержащая газопровод 25, идущий от газорегуляторной установки (ГРУ) природного или сжиженного газа, с двумя запорными органами 26, 27 для отключения установки от газопровода и газопроводом безопасности 28. Имеется ресивер (газгольдер) 29, абсорбер 19 (газатор - газирующее устройство для абсорбции газообразных углеводородов), например аналогичный аэратору 4, с полками 5, подводящей трубой 30 для подвода газа из ресивера 29. К этой же трубе 30 присоединен газопровод 25. Имеется циркуляционная тягодутьевая машина 31 (дутьевой вентилятор) взрывобезопасного исполнения, соединенный всасывающей трубой 32 с абсорбером 19. На трубе 32 имеется раструб 33: нагнетательный газоход 34 вентилятора 31 соединен с ресивером 29. К ресиверу 29 присоединена труба 35 с двумя запорными органами 36 и 37, по которой можно подавать жидкость для промывания и очистки ресивера. Труба 39 с запорным органом 40 соединяет ресивер с емкостью 1 и служит для опорожнения ресивера от заполняемой жидкости при промывке. На ресивере 29 и абсорбере (газаторе) 19 имеются предохранительные сбросные клапаны 41 и 42 (ПСК). На газопроводе 25 перед ресивером или на корпусе ресивера имеется датчик давления газа 43, по которому регулятор давления газа в ГРУ настраивается на постоянное давление в ресивере. Установка ресивера 29 с трубопроводами 30 необязательна. Трубу 34 от вентилятора 31 можно присоединить непосредственно к газатору (абсорберу) 19 аналогично трубе 30, a газопровод 25 от ГРУ - к этой трубе 34. В этом случае замкнутый контур циркуляции газообразных углеводородов образуют абсорбер 19, труба 32, вентилятор 31, труба 34, абсорбер 19. На газопроводах 30 и 34 имеются трубы 44 и 45, соединенные с атмосферой и имеющие запорные органы (в газовом хозяйстве называются - свечи). На трубе 16, между коллектором 18 и насосом 14 имеется запорный орган 46. Имеется смеситель 22 для смешивания потоков аэрированной и газированной жидкостей из труб 20 и 21, идущих от абсорберов 4 и 19.

Описанная установка работает следующим образом. Емкость 1, аэратор 4 и газатор 19 заполняются культуральной жидкостью до определенного уровня. КЖ содержит минеральные вещества, необходимые для жизнедеятельности микроорганизмов, и чистую культуру. Включаются в работу циркуляционные насосы 13, 14 и КЖ из емкости 1 засасывается циркуляционными насосами 13, 14, через коллектор 10, всасывающие трубы 11, 12 и нагнетается через трубы 15, 16, коллекторы 17, 18 в абсорберы 4 и 19 (аэратор и газатор). Далее жидкость самотеком, за счет разности уровней, перетекает в емкость 1 по трубам 20, 21, через смеситель аэрированной и газированной жидкостей 22, по трубе 23, через коллектор с отверстиями 24. Воздухонагнетательная машина (дутьевой вентилятор 6) подает атмосферный воздух в аэратор 4. В аэраторе поток воздуха многократно пересекает диспергированные струи КЖ, переливающейся с тарелки на тарелку, и насыщает ее. Этим достигается большая поверхность контакта фаз и максимальное потребление микроорганизмами кислорода. Далее отработанный воздух через раструб 9 и трубу 8 подается в наджидкостное пространство емкости 1, откуда после вентиляции наджидкостного пространства емкости 1 от продуктов метаболизма в атмосферу по трубе 2. Газообразный субстрат (природный газ) подается от ГРУ по газопроводу 25 в трубопровод 30, соединяющий рессивер 29 с газатором 19. Газопроводы безопасности 28 при работе установки закрыты, а в нерабочем состоянии - открыты. При помощи регулятора давления ГРУ (не показан) в ресивере 29 всегда поддерживается постоянное расчетное давление. В аэраторе 4 и в газаторе 19 КЖ диспергируется, перетекая с тарелки на тарелку. Между струями проходит воздух (в аэраторе 4) и газ в газаторе 19, насыщая КЖ по отдельности углеводородами и кислородом. Неутилизированный газ засасывается вентилятором 31, через трубу 32 и подается по трубе 34 в ресивер 29. В замкнутой системе 29, 30, 19, 33, 32, 31,34, 29 создается установившийся режим работы, при котором постоянному количеству растворенного газа соответствует постоянный приток газа по трубопроводу 25 из ГРУ. При отсутствии ресивера 29 замкнутый контур циркуляции газа образует газатор (абсорбер) 19, всасывающая труба 32, вентилятор 31, труба 34, которая присоединена непосредственно к газатору 19 вместо трубы 30. Процесс аэрации КЖ воздухом протекает в аэраторе 4 аналогично процессу в газаторе 19. Разница заключается в том, что аэрирующий воздух проходит через аэратор однократно. Вентилятор 6 забирает воздух из атмосферы, прокачивает через аэратор 4 в наджидкостное пространство емкости 1 и вентилирует емкость 1. Дутьевой вентилятор позволяет подавать большое количество воздуха. Воздух насыщается водяными парами, отводя значительное количество биологического тепла. Поэтому охлаждающие устройства, предназначенные для отвода биологического тепла, будут иметь меньшую поверхность нагрева, и в зимнее время могут и не понадобиться. Газированная и аэрированная жидкости попадают в смеситель 22 за счет разности уровней, откуда перемешанная КЖ по трубопроводу 23 попадает в емкость 1 через коллектор 24. В емкости 1 происходит усвоение микроорганизмами кислорода и углеводородов и наращивание биомассы, выделение углекислоты. КЖ с накопленной биомассой отводится по трубе (как у прототипа), а на место обобранной жидкости поступает раствор жидкости с необходимыми минеральными добавками. Предохранительные клапаны 41 и 42 могут сработать при повышении давления в ресивере 29 и газаторе 19 выше установленной нормы.

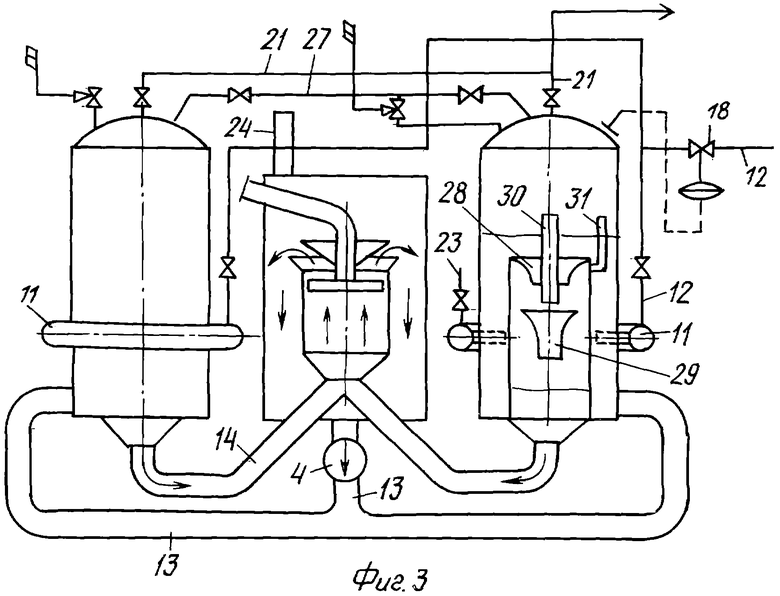

Для осуществления предложенного способа с последовательным контактом КЖ с газообразным субстратом и с воздухом предлагается установка (фиг.2 и 3), в которую входят: корпус 1 (емкость) и корпус-сателлит 1а (вторую емкость). Корпусов-сателлитов может быть несколько. Оба корпуса соединены между собой жидкостепроводами 13 и 14, внутри одного из которых находится устройство 4 для принудительной циркуляции жидкости по замкнутому контуру (насос). В отдельных случаях циркуляция может обеспечиваться и за счет аэрлифта воздуха и газа. Внутри корпуса 1 имеется обечайка 2 (кольцевая пластина) с отбортовкой, направленной к оси корпуса. Эта обечайка является опускным каналом. Кольцевое пространство между корпусом 1 и обечайкой 2 образует подъемный канал 3, внутри которого установлены барботажные аэрирующие устройства 5 (барботеры), присоединенные к воздушному коллектору 7, а над ним имеется отбойник 16 (при принудительной циркуляции КЖ отбойник и отбортовка необязательны). Воздуховод 6 от дутьевого вентилятора (не показан) подведен к коллектору 7. В корпусе-сателлите 1а имеется обечайка 8 с отбортовкой 28 в сторону оси корпуса, сужающая опускной канал в верхней части и увеличивающая скорость опускания КЖ и ее способность эжектировать газообразный субстрат. Ниже воронки 28, внутри обечайки находится вторая воронка 29, служащая гравитационным эжектором. Причем отбортовка может быть выполнена с наклоном вверх, или с наклоном вниз, в виде воронки, что предпочтительней. Кольцевой зазор между корпусом 1а и обечайкой 8 является подъемным каналом 9, внутри которого установлены барботеры 10 для барботажа природного газа. Барботеры 10 присоединены к распределительному газовому коллектору 11 природного газа (газообразного субстрата). К этому коллектору может быть присоединен и газопровод 23 чистого кислорода. Коллектор 11 присоединен к газопроводу 12, на котором установлен регулятор давления газа 18, снижающий давление газа до расчетного. Датчик давления 19 сигнализирует регулятору 18 о давлении внутри корпуса 1а, по сигналу которого регулятор 18 прикрывает или приоткрывает регулирующий клапан. Устройства для отвода биологического тепла 15 могут быть выполнены в виде змеевиков внутри или снаружи обечайки 2 или установлены в виде отдельного агрегата на жидкостепроводе 13 или 14. Над подъемными каналами 3 и 9 могут быть установлены отбойники 16 (при принудительной циркуляции КЖ они необязательны). В верхней части корпуса 1а установлен сбросной предохранительный клапан 20 (или гидрозатвор) и выходной трубопровод 21 (продувочный газопровод) с запорным органом 22. Он служит для вентиляции корпуса при остановах (опорожнении от КЖ) и при освобождении от воздуха при пуске. При наличии рядом с аппаратом парового котла или топки часть газа можно отбирать из аппарата по трубе 21 (газ не содержит кислорода, но может содержать небольшую концентрацию азота и углекислоты). Сброс газа по трубопроводу 21 облагораживает газообразный субстрат внутри корпуса 1а. Труба 25 служит для подвода в аппарат жидкой питательной среды, содержащей необходимые минеральные вещества, а труба 26 для отвода культуральной жидкости с накопленной биомассой из аппарата. При наличии нескольких емкостей-сателлитов 1а они соединены в верхней части дыхательными трубами 27 для выравнивания в них давления.

Описанный аппарат работает следующим образом. Емкость, образованная корпусами 1 и 1а, заполняется культуральной жидкостью до определенного уровня. При работе аппарата питательная жидкость, содержащая необходимые для микроорганизмов соли (азота и фосфора) и другие минеральные элементы, подается в аппарат непрерывно и жидкость с накопленной биомассой также отводится непрерывно. Включается в работу циркуляционное устройство 4, что создает непрерывную циркуляцию КЖ из одной емкости в другую. В барботеры 5 подается аэрирующий воздух с давлением 200-500 мм вод. ст. от воздуходувной машины (например, машины низкого давления - дутьевого вентилятора) по воздуховоду 6, через коллектор 7. Часть кислорода воздуха захватывается микроорганизмами культуральной жидкости (в опускающемся потоке КЖ отсутствует растворенный кислород, если концентрация микроорганизмов в КЖ достаточна). Отработанный воздух, частично насыщенный продуктами метаболизма (углекислотой, заместившей потребленный кислород), отводится из корпуса 1 по трубе 24 в атмосферу. При контакте КЖ с аэрирующим воздухом происходит насыщение ее азотом по закону растворимости газов в воде (закону Генри), так как микроорганизмы не участвуют в абсорбции азота из воздуха. Открывается запорный орган 17 на газопроводе 12 и газ подается в барботеры 10 через регулятор давления газа 18, коллектор 11. Регулятор давления 18 настраивают на поддержание внутри корпуса 1а определенного давления газа. Уровень жидкости в опускном канале 8 емкости 1а опускается ниже верхней кромки обечайки 8 в соответствии с заданным давлением внутри корпуса 1а. При прохождении жидкостью горловины, образованной отбортовкой (воронкой) 28, возникает эжектирующий «водопад» КЖ (первый гравитационный эжектор), который захватывает газ внутрь канала 8 через центральное сужение или через дыхательную трубу 30 и (или) 31 и способствует увеличению поверхности контакта фаз (установка трубы 31 необязательна). Падающий поток КЖ попадает во второй гравитационный эжектор 29, засасывая газообразный субстрат, увеличивая тем самым поверхность контакта фаз и время контакта. Высота «водопада» (уровень КЖ внутри опускного канала емкости 1а) регулируется давлением газа в верхней части корпуса 1а. Давление внутри корпуса 1 равно атмосферному, а давление в корпусе сателлите 1а регулируется понижающим регулятором давления 18 таким образом, чтобы нижний уровень жидкости в опускном канале 8 не ушел ниже допустимого (приблизительно 0,3-0,5 кгс/см2).

В корпусе 1 КЖ захватывает кислород из аэрирующего воздуха при барботировании его через КЖ после выхода из барботеров 7. В корпусе 1а - КЖ захватывает газообразный субстрат при выходе его из барботеров 10, а также при контакте газа, находящегося в верхней части корпуса 1a c КЖ, за счет эжекции газа падающим потоком КЖ в опускном канале. Кроме абсорбции газообразного субстрата культуральной жидкостью может происходить десорбция азота, растворенного в КЖ, и углекислоты, постоянно выделяемой микроорганизмами. Концентрация азота не может достигнуть значительного процента, так как количество поступающего газообразного субстрата во много раз превышает количество десорбированного азота и углекислоты. Большая часть углекислоты десорбируется в емкости 1, но меньшая часть может десорбироваться в емкости 1а. Азот и углекислота не могут серьезно повлиять на процесс абсорбции газообразного субстрата, но несколько замедлить процесс абсорбции. Небольшая продувка газа из емкости 1а по трубопроводу 21 может улучшить состав газа в верхней части емкости 1а (этот газ можно направить в топку котла, если котельная находится поблизости). Эта продувка необязательна. Предусмотрен и гипотетический вариант работы аппарата, когда в газовый коллектор 11 подают небольшое количество чистого кислорода, в дополнение к аэрирующему воздуху, подаваемому в емкость 1.

Раздельный контакт КЖ с газообразными углеводородами и с аэрирующим воздухом и раздельное насыщение КЖ кислородом и газообразными углеводородами позволяет:

1. Использовать для аэрации большое количество дешевого низконапорного вентиляторного воздуха вместо чистого технического кислорода, подаваемого под высоким давлением, что многократно (более чем в 100 раз) уменьшает расход энергии на аэрацию и на приготовление технического кислорода.

2. Обеспечивает больший отвод выделяющегося биологического тепла за счет насыщения воздуха водяными парами (не потребуется больших градирен для охлаждения охлаждающей воды).

3. Увеличивает производительность установки.

4. Деаэрирующим агентом, освобождающим КЖ от продуктов метаболизма, становится вентиляторный воздух вместо смеси газообразных углеводородов, кислорода (5-10%, остающиеся после поглощения культуральной жидкостью) и углекислоты. Такой способ деаэрации углекислоты препятствует накоплению углекислоты в КЖ. Скорость прироста биомассы возрастает многократно. При этом способе на образование 1 килограмма биомассы (АСБ) требуется всего 1 кг кислорода, в то время как при способе, примененном в прототипе, в пять раз больше уменьшается удельный расход газообразных углеводородов.

5. Использование предложенного способа получения белковой биомассы и предложенной установки (ферментера) на базе природного газа позволит получать дешевый белковый корм для животноводства. При этом ферментеры будут не очень сложными в изготовлении, простыми в эксплуатации, при невысоком потреблении энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2006 |

|

RU2352626C2 |

| Способ производства биомассы аэробных микроорганизмов | 2020 |

|

RU2764918C2 |

| МАССООБМЕННИК (ДЕСОРБЕР-АБСОРБЕР) | 2009 |

|

RU2440839C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2019 |

|

RU2762273C2 |

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2396215C1 |

| ТЕПЛОМАССООБМЕННИК | 1996 |

|

RU2095125C1 |

| ДЕСОРБЕР ОЧИСТКИ НЕФТИ ОТ ВРЕДНЫХ ГАЗОВ | 2007 |

|

RU2363514C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Аппарат для выращивания микроорганизмов аэрлифтного типа | 1975 |

|

SU644821A1 |

Изобретение относится к области микробиологии. Способ предусматривает культивирование микроорганизмов в условиях непрерывной циркуляции культуральной жидкости по замкнутому контуру и непрерывного раздельного насыщения газообразными углеводородами и аэрирующим агентом, при подаче питательной минеральной среды и удалении накопленной биомассы. Насыщение аэрирующим агентом проводят »при однократном его контакте с культуральной жидкостью и последующем удалении. Насыщение газообразными углеводородами проводят при многократном их контакте с культуральной жидкостью за счет рециркуляции газообразных углеводородов по замкнутому контуру до полного их растворения. Способ позволяет уменьшить энергозатраты на производство и повысить производительность. 3 з.п. ф-лы, 3 ил.

| СПОСОБ КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021353C1 |

| RU 2064016, 20.07.1996. | |||

Авторы

Даты

2008-04-20—Публикация

2006-01-26—Подача