Изобретение относится к технике десорбции газов из жидкостей с использованием нейтрального газа и к технике абсорбции газов жидкостью из потока газов.

Оно может быть использовано в теплоэнергетике в системе химводоподготовки для декарбонизации воды с помощью воздуха, в металлургической промышленности для извлечения оксидов серы из дымовых газов металлургического производства и получения серной кислоты, в нефтяной промышленности для очистки нефти от сероводорода с помощью природного (попутного) газа, в химической промышленности.

Известны и нашли широкое применение десорберы и абсорберы пленочного типа, представляющие собой колонну (емкость), заполненную насадками, например кольцами Рашига, или имеющую перфорированные тарелки, чередующиеся по вертикали. В этих колоннах в противотоке контактируют десорбируемая жидкость и десорбирующий (или десорбируемый) газообразный агент (воздух, газ). Жидкость подается сверху, а газообразный агент противотоком снизу.

Таковы десорберы, используемые в качестве декарбонизаторов (Справочник химика-энергетика под редакцией Голубцова В.А. и др. М.-Л., Государственное энергетическое издательство, 1958, том второй, стр.156, 157, фиг.9-11, 9-12, декарбонизаторы; Ф.И.Белан и Г.П.Сутоцкий. Водоподготовка промышленных котельных. Энергия, 1969, стр.268, 269, рис.11-7). А также вертикальный газоотделитель с регулярной насадкой АВР (см., М.Н.Персиянцев. Совершенствование процессов сепарации нефти от газа в промысловых условиях. М., Недра, 1999 г. стр.194, рис.5.4, стр.199, рис. 5.6, стр.212, рис. 5.11. Принципиальная схема установки сепарации нефти с концевой ступенью в виде колонны глубокой дегазации (КГД) показана на стр.221, рис. 6.1 и стр.226, рис. 6.4).

Недостатком указанных аппаратов является их громоздкость, большая металло- и материалоемкость, дороговизна и часто недостаточная эффективность работы. Со временем керамические кольца Рашига крошатся, покрываются скользким налетом, что приводит к неудовлетворительной работе декарбонизатора и к необходимости выгружать 20 и более тонн колец из каждого декарбонизатора и заменять разрушенные кольца или полностью менять насадки.

Более простым, менее громоздким и дешевым массообменником (десорбером) является десорбционная установка барботажного типа, описанная в заявке на изобретение №2007136593/15 (040007) от 03.10.2007 г., на которую получено Решение на выдачу Патента РФ от 11 декабря 2008 г.

Упрощенный вариант этой установки (фиг.4 указанной заявки) взят за прототип. В известном массообменнике, содержащем емкость, подводящий и отводящий патрубки жидкости, подводящий и отводящий патрубки газообразного агента (газа, воздуха), аэрационно-циркуляционное устройство (барботер), использующее низконапорный воздух для аэрации жидкости и обеспечения циркуляции.

Работа аналогичного аэрационно-циркуляционного устройства (Патент РФ №2226182), примененного на очистных сооружениях, показана на фотографии (см. приложение). Низконапорный аэрирующий воздух давлением всего 135 мм вод. ст. поднимает воду с глубины 6,5 м, диспергирует ее и отбрасывает на расстояние 5 метров в каждую сторону.

В новой конструкции емкость выполнена горизонтальной, а аэрационно-циркуляционное устройство представляет горизонтальный газораздающий (воздухораздающий) коллектор (трубу, обечайку), расположенную внутри емкости в нижней ее части коаксиально (ось этого коллектора (обечайки) расположена ниже оси основной емкости, а нижние стенки коллектора и емкости не касаются друг друга). С боковых сторон этого коллектора имеются щелевые отверстия или перфорации (ряды отверстий круглого или треугольного сечения). Над отверстиями прикреплены наклонные кверху отбойные щитки (листы), не доходящие до стенок основной емкости. Над аэрационно-циркуляционным устройством может быть расположен наклонный сборный желоб (корыто).

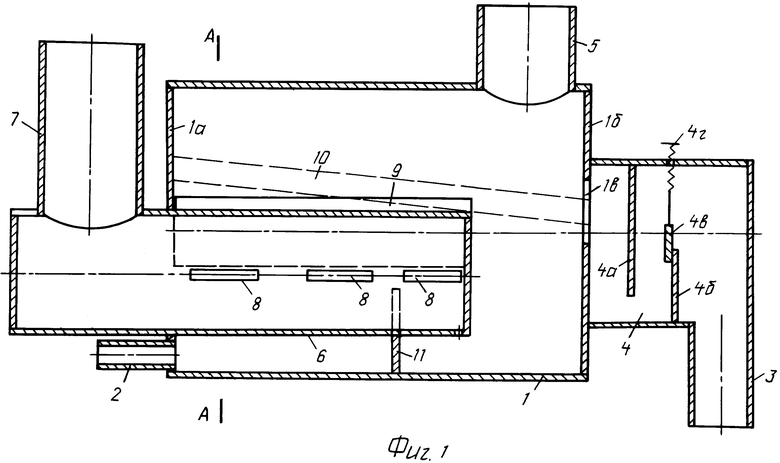

На фиг.1 схематически показан продольный разрез массообменника с подводящими и отводящими патрубками жидкостепроводов и подводящими и отводящими патрубками газопроводов (воздухопроводов).

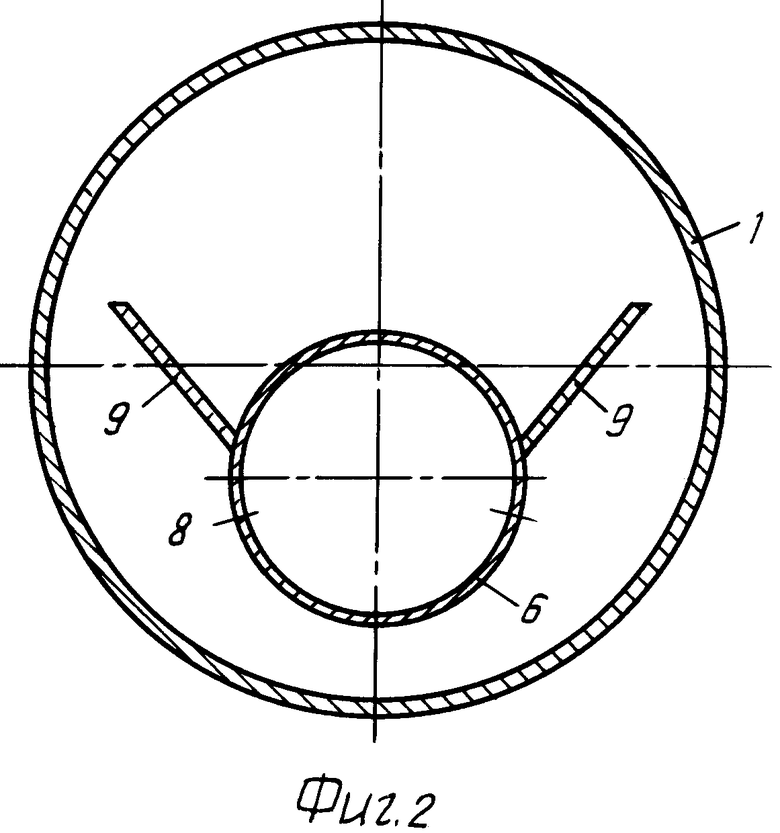

На фиг.2 - поперечное сечение массообменника по А-А на фиг.1

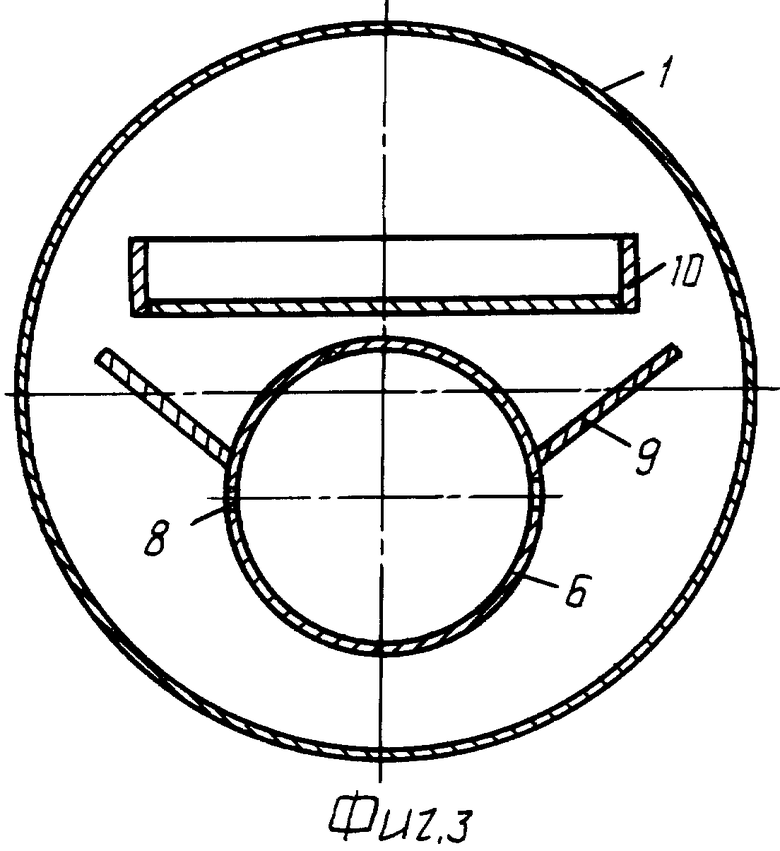

На фиг.3 - то же (вариант с желобом для стока жидкости).

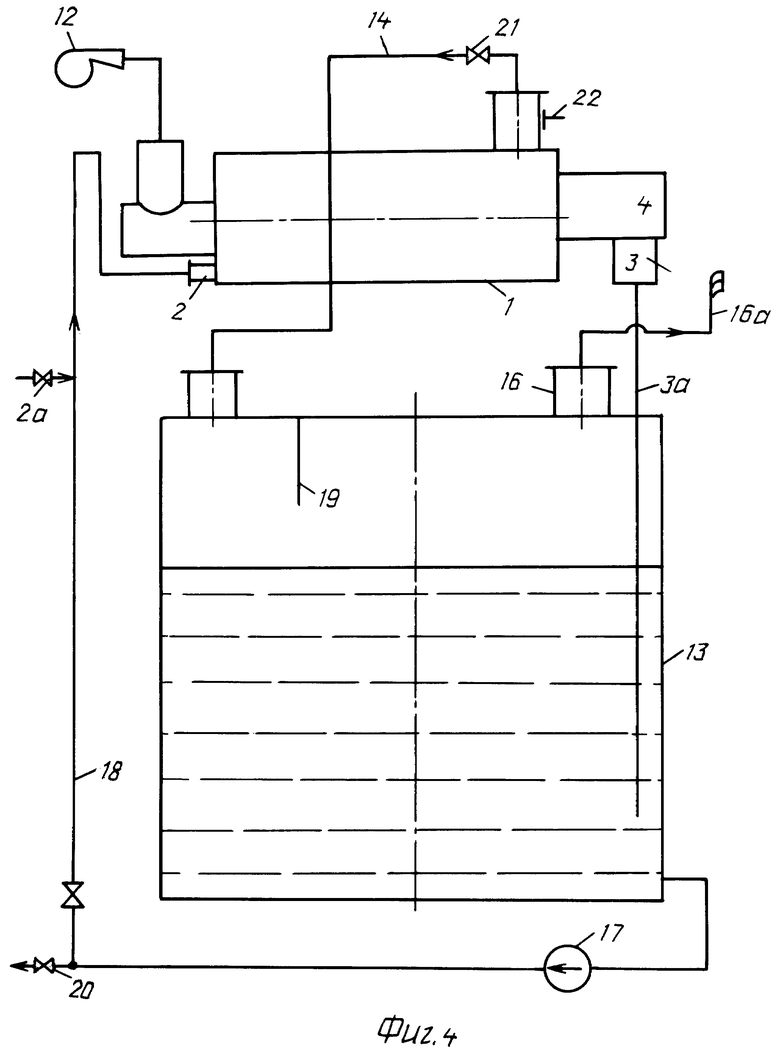

На фиг.4 - схема установки с аккумуляторным баком обработанной жидкости, используемым в качестве каплеуловителя жидкости, с насосом обработанной жидкости и с рециркуляционным трубопроводом.

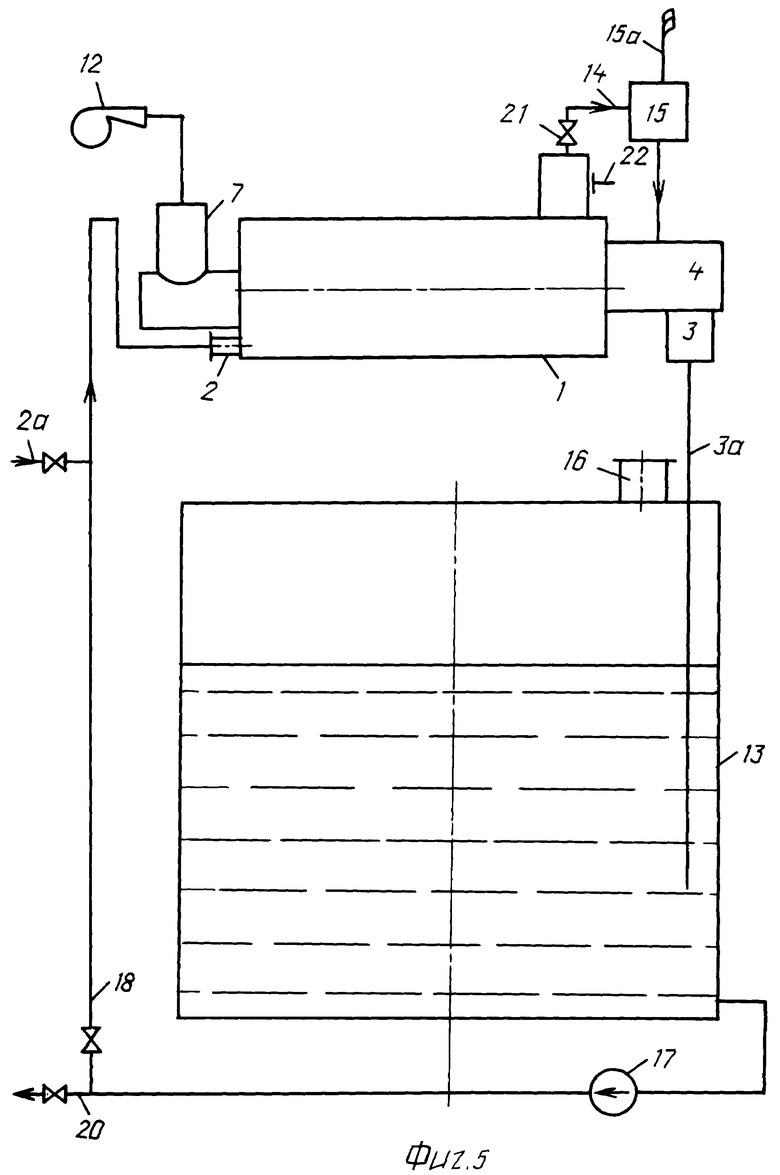

На фиг.5. - то же (вариант с автономным каплеуловителем жидкости).

Массообменник (десорбер-абсорбер) имеет горизонтальную емкость 1 с днищами 1а и 1б (в днище 1б имеется отверстие 1в для выхода жидкости), подводящим патрубком 2 обрабатываемой жидкости (десорбируемой или абсорбирующей), с патрубком 3, отводящим обработанную жидкость в емкость 13, через гидрозатвор 4 или непосредственно, если сливная труба опущена под уровень в аккумулирующей емкости (гидрозатвор имеет перегородку 4а, порог 4б с регулируемой высотой за счет поднимающейся пластины 4в с винтовым подъемником 4г), отводящий патрубок отработанного газа 5, аэрационно-циркуляционное устройство, имеющее горизонтальный коллектор 6, вставленный внутрь емкости 1 коаксиально (ось этой трубы расположена ниже оси емкости 1). Это аэрационно-циркуляционное устройство имеет подводящий патрубок 7 газообразной среды (газа или воздуха - воздух тоже газ) и отверстия 8 для барботирования газообразной среды через жидкость, выполненные в виде щелей или перфораций круглого или треугольного сечения. Над отверстиями 8 прикреплены отбойные (направляющие) щитки 9. Выше коллектора 6 может быть установлен сливной желоб 10, выполненный в виде наклонного корыта. Внутри емкости 1 имеется погруженная перегородка 11 (не обязательно). Показанная на фиг.4, 5 массообменная установка имеет источник газообразной среды 12 (он же дутьевой вентилятор для декарбонизатора), аккумулирующую (накопительную) емкость 13 для сбора обработанной в массообменнике жидкости, газовый (воздушный) трубопровод 14, соединяющий массообменник с емкостью 13 или с каплеуловителем 15 (на фиг.4 каплеуловителем служит емкость 13). Труба 3а служит для слива обработанной жидкости в емкость 13 (под слой жидкости). Емкость 13 имеет патрубок отвода газов 16 (воздуха в атмосферу, газов на утилизацию или на сжигание), насос 17 откачки обработанной жидкости. Может быть установлен трубопровод 18 рециркуляции обработанной жидкости в массообменник. 19 - отбойная перегородка в емкости 13. 20 - трубопровод транспортировки обработанной жидкости потребителю или на склад. 21 - запорно-регулирующее устройство на трубопроводе 14 (задвижка, кран). 22 - манометр.

Работа массообменника в качестве декарбонизатора осуществляется следующим образом. Вода, содержащая свободную углекислоту, подается по трубопроводу через патрубок 2 в емкость 1. Воздух от дутьевого вентилятора 12 через патрубок 7 подается в коллектор 6 и через отверстия 8 попадает внутрь емкости 1 (в пространство между стенкой емкости 1 и коллектором 6 (давление воздуха должно быть немного больше давления столба жидкости над отверстиями 8)). Воздух, барботируясь через слой воды, разбрызгивает воду на мелкие брызги и увлекает вверх, выше уровня жидкости. Два потока воздухо-водяной смеси (слева и справа) встречаются в верхней части емкости 1 и опускаются вниз (на желоба, образованные отбойниками 9 или в желоб 10). (Как было проверено на аэротенке (Патент РФ №2226182), похожее аэрационно-циркуляционное устройство обеспечивает выброс капельно-воздушной среды на 5 метров при напоре дутьевого вентилятора всего 135 мм вод. ст., см. фото в приложении.)

При контакте мелкодисперсной воды с потоком воздуха происходит десорбция углекислоты из жидкости (по закону Генри углекислота абсорбируется воздухом). Обработанная таким образом (после контакта капель воды с воздухом) вода освобождается от углекислоты и сливается в емкость 13 через гидрозатвор 4 с регулируемым уровнем воды в баке 1 за счет пластины 4в, или непосредственно через отверстие 1в в днище 1б, когда нижняя кромка отверстия 1в определяет уровень воды в баке 1, а труба 3а опущена под уровень воды в емкости 13. Отработанный воздух увлекает с собой много капель воды. Можно установить каплеуловитель 15. Проходя через него, капли сепарируются и сливаются в гидрозатвор 4 или в емкость 13, а воздух поступает в атмосферу. Если отработанный воздух направить не в каплеуловитель 15, а в верхнюю часть емкости 13, то она выполнит роль каплеуловителя. Отработанный воздух покидает емкость 13 через патрубок 16.

Работа массообменника в качестве абсорбера при производстве серной кислоты. Газы из металлургических печей (12), содержащие сернистый ангидрид, подаются в массообменник через патрубок 7. Вода подается по трубе 2а через патрубок 2. При контакте воды с газами вода абсорбирует на себя сернистые газы с образованием серной кислоты, которая сливается в емкость 13. Чтобы повысить концентрацию серной кислоты и даже получить олеум, кислоту направляют обратно в массообменник по рециркуляционному трубопроводу 18. Добившись нужной концентрации кислоты, ее направляют на склад по трубопроводу 20.

Работа в качестве десорбера сероводорода из нефти. Нефть, из скважины, содержащую сероводород, направляют в массообменник через патрубок 2. Десорбирующий газ (природный или попутный) направляют через партубок 7. Очищенную от сероводорода нефть сливают в емкость 13, а отработанные газы направляют на утилизацию или регенерацию через патрубки 15а или 16а.

Работа в качестве установки получения аммиачной воды (фиг.4). Емкости 1 и 13 заполняют водой до нужного уровня. Включают насос 17 и обеспечивают циркуляцию воды по замкнутому контуру (емкость 13 - насос 17 - трубопровод 18 - емкость 1 (абсорбер) - трубопровод 3а - емкость 13). Закрывают задвижку 21. Из источника абсорбируемого агента 12 (баллона с газообразным аммиаком) дают газообразный аммиак в абсорбер 1. Вода абсорбирует на себя аммиак и вступает с ним в химическую реакцию с выделением тепла (возможна установка теплообменника-охладителя на циркуляционном трубопроводе). Наблюдают за ростом давления по манометру 22 (давление не должно превышать сопротивления погруженной в жидкость трубы 3а, и аммиак не должен проскочить в емкость 13). Следят за ростом концентрации аммиака в аммиачной воде. По достижении необходимой концентрации аммиака в аммиачной воде процесс прекращают и аммиачную воду разливают по цистернам через трубопровод 20.

Наличие в массобменнике горизонтальной емкости и горизонтального газораздающего (воздухораздающего) коллектора внутри емкости со щелевыми отверстиями (или с перфорациями), наличие отбойных направляющих щитков позволяет, используя барботируемый воздух (газ) (низкого давления), получить малообъемный массообменник, в верхней части которого получить два встречных потока газожидкостной (воздуховоздушной) мелкодисперсной смеси, обеспечивая этим увеличение поверхности контакта фаз и качество десорбции или абсорбции. Это упрощает конструкцию, увеличивает скорость проведения процесса десорбции (абсорбции), уменьшает металлоемкость.

Наличие жолоба 10 над газораздающим коллектором позволяет отводить обработанную жидкость из массообменника в аккумулирующую емкость, не мешая ее с частично обработанной жидкостью (способствует повышению качества десорбции (абсорбции).

Соединение отводящего патрубка отработанного газа массообменника с верхней частью аккумулирующей емкости позволяет использовать аккумулирующую емкость в качестве каплеуловителя жидкости вместо отдельно установленного каплеуловителя, что упрощает конструкцию и уменьшает металлоемкость.

Наличие в аккумулирующей емкость обработанной жидкости откачивающего насоса, трубопровода отвода отработанной жидкости и трубопровода рециркуляции обработанной жидкости в массообменник позволяет обеспечивать рециркуляцию обработанной жидкости обратно в массообменник и этим повышать качество процесса десорбции и абсорбции. Например, при абсорбции сернистых газов для получения серной кислоты рециркуляция увеличивает концентрацию кислоты, вплоть до получения олеума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ МАССООБМЕННАЯ АБСОРБЦИОННО-ДЕСОРБЦИОННАЯ УСТАНОВКА | 2010 |

|

RU2446000C1 |

| МАССООБМЕННАЯ УСТАНОВКА | 1999 |

|

RU2166980C2 |

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2356843C1 |

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2396215C1 |

| ДЕСОРБЕР ОЧИСТКИ НЕФТИ ОТ ВРЕДНЫХ ГАЗОВ | 2007 |

|

RU2363514C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| ТЕПЛОМАССООБМЕННИК | 1996 |

|

RU2095125C1 |

| МОКРЫЙ СКРУББЕР | 2012 |

|

RU2490055C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2006 |

|

RU2322488C2 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2006 |

|

RU2352626C2 |

Массообменный аппарат относится к технике десорбции газов из жидкости при помощи другого инертного газа и к абсорбции жидкостью определенных газов из газового потока при их контакте. Аппарат содержит горизонтальную емкость 1 с днищами 1а и 1б, с подводящим 2 и отводящим 3 патрубками жидкости. Внутри емкости коаксиально установлен газораздающий коллектор 6 с подводящим патрубком 7 газообразного десорбирующего или абсорбируемого агента, с барботажными отверстиями 8 и с наклонными отбойными щитками 9, прикрепленными выше барботажных отверстий. Днище 1б емкости со стороны патрубка, отводящего обрабатываемую жидкость, имеет отверстие 1в для выпуска жидкости, определяющее минимальный рабочий уровень жидкости в емкости, за которым установлен гидрозатвор 4. Гидрозатвор имеет порог 4б регулируемой высоты, позволяющий регулировать уровень жидкости в емкости, а отводящий патрубок 3 обработанной жидкости присоединен к гидрозатвору. Над газораздающим коллектором 6 установлен желоб 10 для сбора и отвода жидкости. Технический результат: повышение качества десорбции за счет увеличения поверхности контакта фаз и отвода обработанной жидкости в аккумулирующую емкость, не мешая ее с частично обработанной жидкостью, упрощение конструкции и уменьшение ее металлоемкости. 3 з.п. ф-лы, 5 ил.

1. Массообменный аппарат для проведения процесса абсорбции и десорбции, содержащий горизонтальную емкость с днищами, с подводящим и отводящим патрубками жидкости, внутри которой коаксиально установлен газораздающий коллектор с подводящим патрубком газообразного десорбирующего или абсорбируемого агента, с барботажными отверстиями и с наклонными отбойными щитками, прикрепленными выше барботажных отверстий, отводящий патрубок отработанного газового агента, отличающийся тем, что одно из днищ емкости имеет отверстие для выпуска жидкости, определяющее уровень жидкости в емкости, за которым установлен гидрозатвор, имеющий порог регулируемой высоты, позволяющий регулировать уровень жидкости в емкости, а отводящий патрубок обработанной жидкости присоединен к гидрозатвору.

2. Массообменный аппарат для проведения процесса абсорбции и десорбции по п.1, отличающийся тем, что над газораздающим коллектором установлен желоб для сбора и отвода жидкости.

3. Массообменный аппарат для проведения процесса абсорбции и десорбции по п.1, отличающийся тем, что имеется накопительная емкость обработанной жидкости, откачивающий насос, трубопровод отвода обработанной жидкости и трубопровод рециркуляции обработанной жидкости.

4. Массообменный аппарат для проведения процесса абсорбции и десорбции по п.1, отличающийся тем, что отводящий патрубок отработанного газообразного агента соединен трубопроводом с аккумулирующей емкостью и на этом трубопроводе имеется запорно-регулирующее устройство.

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2007 |

|

RU2356843C1 |

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| АЭРОТЕНК | 2002 |

|

RU2226182C2 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Ортомодный преобразователь частоты | 1984 |

|

SU1241412A1 |

| Прибор для вычерчивания кривых | 1987 |

|

SU1447711A1 |

| JP 58089930 A, 28.05.1983. | |||

Авторы

Даты

2012-01-27—Публикация

2009-04-27—Подача