Изобретение относится к транспортному и сельскохозяйственному машиностроению, в частности к конструкциям систем охлаждения силовых установок, и может быть использовано при изготовлении теплообменных аппаратов.

Система охлаждения транспортного средства для оптимальных условий работы предусматривает наличие нескольких теплообменников для охлаждения различных сред, таких как, например, жидкий хладагент двигателя, масло, тосол, наддувочный воздух. Системы охлаждения могут также включать теплообменник кондиционера.

Наиболее широко распространенным на практике является размещение нескольких теплообменников последовательно друг за другом (см., например, SU №1509295, опубл. 23.09.89).

Известна из патента RU №2270765 (опубл. 27.02.2006) система охлаждения автомобиля, которая решает задачу уменьшения расхода топлива и обеспечивает большую силу тяги. Система включает первый теплообменник, предназначенный для охлаждения первого жидкого теплоносителя, второй теплообменник, предназначенный для охлаждения второго жидкого теплоносителя, и третий теплообменник, предназначенный для системы кондиционирования воздуха. В соответствии с описанным конструктивным исполнением лобовые поверхности теплообменников не налагаются одна на другую, а теплообменники размещены так, что третий теплообменник расположен напротив второго теплообменника, что значительно увеличивает занимаемый ими объем.

Известен из патента США №4736727 (опубл. 12.04.88), блок теплообменников системы охлаждения транспортного средства с дизельным двигателем, в которой воздушный теплообменник размещен над водяным теплообменником так, что лобовые поверхности каждого не перекрывают друг друга. Третий теплообменник, приспособленный для системы кондиционирования воздуха, размещен перед водяным теплообменником, частично перекрывая его лобовую поверхность для входящего потока внешнего охлаждающего воздуха. Водяной и воздушный теплообменники выполнены в виде первого коллектора с входным каналом и второго коллектора с выходным каналом, между которыми размещен пакет разнесенных на заданное для каждого теплообменника расстояние трубчатых элементов. Выходной канал водяного теплообменника выполнен в виде выступающего за габариты блока изогнутого трубопровода. Недостатком является недостаточно высокая эффективность охлаждения и повышенные габариты водяного теплообменника.

Известен из заявки на патент США №20050109483 (опубл. 26.05.2005) выбранный за прототип блок теплообменников системы охлаждения, содержащий два теплообменника, один из которых предназначен для охлаждения первой охлаждаемой среды потоком внешнего воздуха, а второй предназначен для охлаждения второй охлаждаемой среды потоком внешнего воздуха. Второй теплообменник выполнен из двух связанных между собой переходным каналом частей, размещенных так, что лобовые поверхности каждой части обращены в сторону потока внешнего воздуха и не перекрываются. Одна из частей второго теплообменника размещена с тыльной стороны первого теплообменника, а другая - со стороны лобовой поверхности первого теплообменника, тем самым частично его перекрывая. Первый теплообменник, а также каждая часть второго теплообменника содержат пакет трубчатых элементов, снабженный межтрубными гофрированными насадками с образованием каналов для прохода внешнего воздуха. Изобретение решает задачу создания компактного блока теплообменников. Недостатком является недостаточная эффективность теплообмена вследствие того, что лобовые поверхности каждого теплообменника частично перекрыты.

В основу изобретения поставлена задача устранения вышеуказанных недостатков и создания усовершенствованного устройства охлаждения транспортного средства, обладающего при достаточной компактности высокой теплообменной эффективностью, а также способствующего сокращению времени и трудоемкости монтажных операций за счет обеспечения возможности транспортировки устройства в собранном виде.

Поставленная задача решается тем, что в устройстве охлаждения силовой установки транспортного средства, содержащем первый теплообменник, предназначенный для охлаждения первой охлаждаемой среды потоком внешнего воздуха, проходящим через первую лобовую поверхность, принадлежащую упомянутому первому теплообменнику; второй теплообменник, предназначенный для охлаждения второй охлаждаемой среды потоком внешнего воздуха, проходящим через вторую лобовую поверхность, принадлежащую упомянутому второму теплообменнику; при этом первый теплообменник содержит входной канал для подвода первой охлаждаемой среды, выходной канал для отвода охлаждаемой среды и пакет разнесенных на заданное для первого теплообменника расстояние трубчатых элементов, размещенный между двумя коллекторами; второй теплообменник выполнен из двух частей, связанных между собой переходным каналом, которые размещены так, что лобовые поверхности каждой части обращены в сторону потока внешнего воздуха и не перекрываются для того, чтобы внешний воздух, проходящий через лобовую поверхность первой части второго теплообменника, не проходил через лобовую поверхность второй части второго теплообменника, и внешний воздух, проходящий через лобовую поверхность второй части второго теплообменника, не проходил через лобовую поверхность первой части второго теплообменника, при этом первая часть второго теплообменника содержит входной канал для подвода второй охлаждаемой среды во второй теплообменник и размещенный между двумя коллекторами первой части первый пакет разнесенных на заданное для второго теплообменника расстояние трубчатых элементов; вторая часть второго теплообменника содержит выходной канал для отвода второй охлаждаемой среды из второго теплообменника и размещенный между двумя коллекторами второй части второй пакет разнесенных на заданное для второго теплообменника расстояние трубчатых элементов, причем каждый пакет трубчатых элементов каждого теплообменника снабжен межтрубными гофрированными насадками с образованием каналов для прохода внешнего воздуха, при этом трубчатые элементы в каждом пакете связаны двумя опорными элементами, один из которых находится в плотном контакте по всей соприкасаемой поверхности с одним коллектором, а другой находится в плотном контакте по всей соприкасаемой поверхности с противоположным коллектором, причем опорные элементы жестко связаны с прижимными элементами и выполнены так, что один конец каждого трубчатого элемента сообщен с одним коллектором, а другой конец сообщен с противоположным коллектором. Новым является то, что первая часть и вторая часть второго теплообменника размещены с боковых сторон первого теплообменника так, что лобовые поверхности первого и второго теплообменников не перекрываются для того, чтобы внешний воздух, проходящий через упомянутую вторую лобовую поверхность, не проходил через упомянутую первую лобовую поверхность, и внешний воздух, проходящий через упомянутую первую лобовую поверхность, не проходил через упомянутую вторую лобовую поверхность; при этом трубчатые элементы каждого пакета снабжены внутритрубной гофрированной насадкой с образованием каналов для прохода охлаждаемой среды.

Целесообразно переходной канал разместить под первым теплообменником и выполнить так, чтобы он не выступал за пределы лобовой и противоположной ей поверхностей теплообменников.

Возможно выполнить переходной канал в виде цилиндрического патрубка из резиновых смесей или в виде металлической трубы.

Целесообразно, чтобы коллекторы, прижимные и опорные элементы, гофрированные насадки, входные и выходные каналы каждого теплообменника были выполнены из алюминиевых сплавов.

Кроме того, трубчатые элементы в пакете ориентированы по существу параллельно друг другу и расположены в условной плоскости, нормальной к вектору потока воздуха.

Целесообразно, чтобы трубчатые элементы первого теплообменника были ориентированы по существу перпендикулярно трубчатым элементам второго теплообменника.

Предпочтительно трубчатые элементы выполнять в виде плоскоовальных труб. Целесообразно при этом высоту трубы выбирать из диапазона от приблизительно 3 мм до приблизительно 10 мм, предпочтительно от приблизительно 5 мм до приблизительно 7 мм, а толщину стенки трубы выбирать из диапазона от приблизительно 0,5 мм до приблизительно 1,0 мм, предпочтительно от приблизительно 0,70 мм до приблизительно 0,80 мм.

Предпочтительно выполнить первый теплообменник с обеспечением организации, по меньшей мере, двухходового потока охлаждаемой среды через пакет трубчатых элементов, которую возможно обеспечить выполнением в, по меньшей мере, одном коллекторе, по меньшей мере, одной перегородки.

Целесообразно, чтобы профиль гофр межтрубной насадки имел эвольвентную форму, а профиль гофр внутритрубной насадки имел прямоугольную форму.

Предпочтительно гофрированную внутритрубную насадку и гофрированную межтрубная насадку жестко связать с трубчатым элементом.

Целесообразно плотный контакт опорного элемента с коллектором по всей соприкасаемой поверхности выполнить неразъемным.

Возможно первый теплообменник связать с первой и второй частями второго теплообменника в единый блок с возможностью разъединения.

Возможно также первый теплообменник связать с первой и второй частями второго теплообменника в единый блок неразъемно.

Возможно, чтобы первой охлаждаемой средой была вода или жидкость, содержащая воду, а второй охлаждаемой средой был наддувочный воздух или первой охлаждаемой средой был тосол, а второй охлаждаемой средой был наддувочный воздух.

Возможно также в качестве первой охлаждаемой среды выбрать наддувочный воздух, а в качестве второй охлаждаемой среды выбрать воду или жидкость, содержащую воду.

Кроме того, возможно выбрать первой охлаждаемой средой наддувочный воздух, а второй охлаждаемой средой - тосол.

Предпочтительно, чтобы пакет, по меньшей мере, одного теплообменника был образован из одного ряда трубчатых элементов.

Целесообразно расстояние, на которое разнесены трубчатые элементы в пакете, выбирать из диапазона от приблизительно 3 мм до приблизительно 12 мм, предпочтительно от приблизительно 6 мм до приблизительно 9 мм.

Предпочтительно снабдить устройство элементами крепления кожуха вентилятора.

Наиболее полно понять и разобраться можно в приведенном далее подробном описании со ссылками на примеры и чертежи.

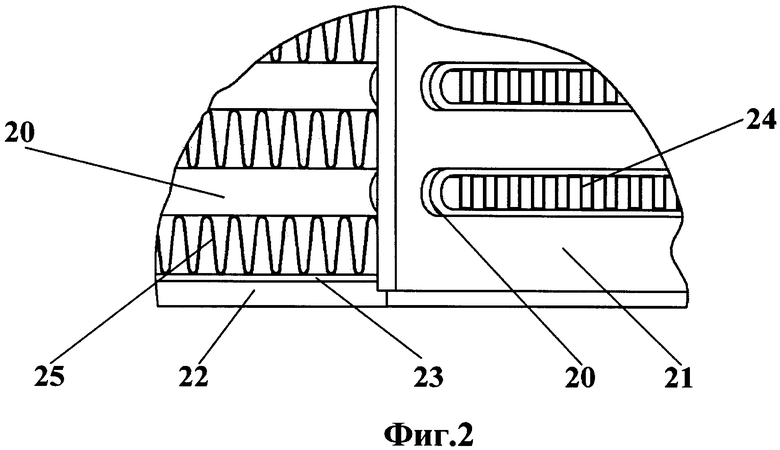

На фиг.1 изображен общий вид заявляемого устройства с тыльной стороны.

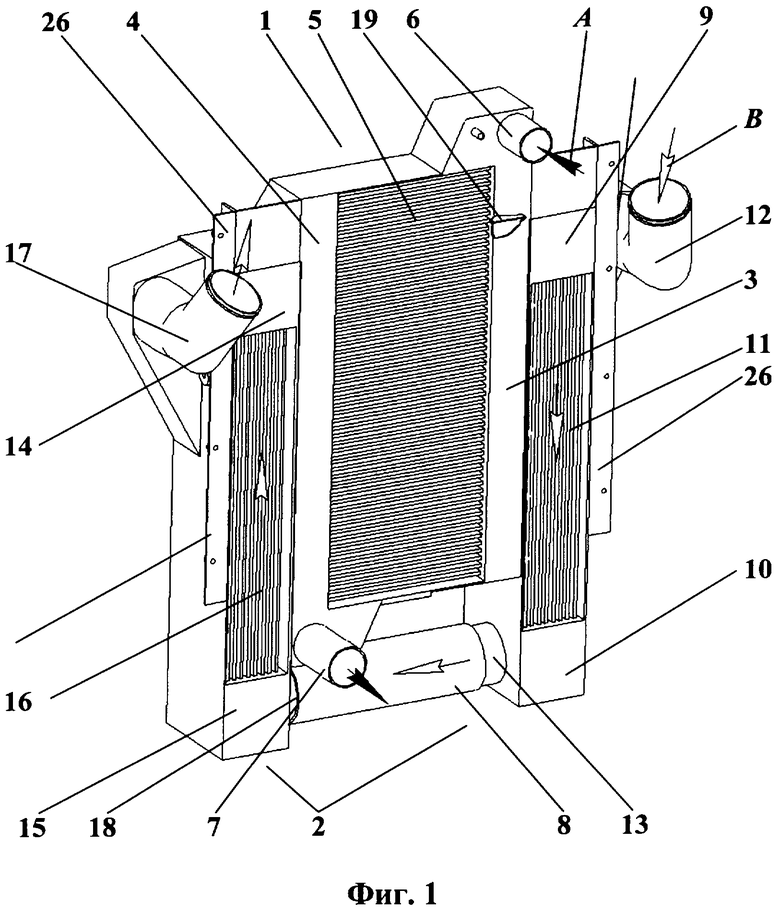

На фиг.2 показан фрагмент пакета теплообменника.

Устройство содержит теплообменник 1, приспособленный для охлаждения первой охлаждаемой среды, и теплообменник 2, приспособленный для охлаждения второй охлаждаемой среды.

Теплообменник 1 и теплообменник 2 размещены так, что лобовая поверхность каждого из них обращена в сторону потока внешнего воздуха и находится в плоскости, по существу перпендикулярной к вектору потока воздуха.

Охлаждающей средой является атмосферный воздух, нагнетаемый устанавливаемым перед двигателем вентилятором (не показаны).

На фиг.1 устройство показано с тыльной стороны, т.е. стороны, являющейся противоположной лобовой стороне.

В зависимости от того, с какой системой силовой установки сообщен каждый теплообменник, охлаждаемой средой могут быть различные масла, наддувочный воздух или различные жидкости, например вода или тосол или смесь воды и антифриза.

Возможна подача охлаждаемой среды в теплообменники в различных вариантных исполнениях, например возможен вариант исполнения, при котором охлаждаемой средой теплообменника 1 будет первое масло, охлаждаемой средой теплообменника 2 будет второе масло.

Возможен вариант исполнения, при котором охлаждаемой средой теплообменника 1 будет тосол, а охлаждаемой средой теплообменника 2 будет наддувочный воздух.

Возможен также вариант исполнения, при котором охлаждаемой средой теплообменника 1 будет наддувочный воздух, а охлаждаемой средой теплообменника 2 будет вода или тосол.

В данном конкретном примере показано устройство охлаждения в таком исполнении, при котором охлаждаемой средой теплообменника 1 является жидкость (вода или тосол), а охлаждаемой средой теплообменника 2 является наддувочный воздух.

Теплообменник 1 содержит расположенный вертикально коллектор 3 и расположенный вертикально коллектор 4, размещенные с противоположных концов трубчатых элементов, которые объединены в пакет 5. Коллектор 3 выполнен с расположенным в его верхней части входным каналом 6, предназначенным для подвода в теплообменник 1 охлаждаемой жидкости (поток показан стрелками А). Коллектор 4 выполнен с расположенным в его нижней части выходным каналом 7, предназначенным для отвода из теплообменника 1 охлаждаемой жидкости.

Трубчатые элементы в пакете 5 ориентированы горизонтально.

Теплообменник 2 выполнен из двух частей, которые размещены с боковых сторон теплообменника 1 и связаны между собой расположенным внизу переходным элементом 8.

Первая часть теплообменника 2 содержит верхний коллектор 9 и нижний коллектор 10, расположенные с противоположных концов трубчатых элементов, которые объединены в пакет 11. Коллектор 9 выполнен с входным каналом 12, предназначенным для подвода охлаждаемой среды (поток показан стрелками В), а коллектор 10 выполнен с патрубком 13, который приспособлен для связи коллектора 9 с переходным каналом 8, расположенным под теплообменником 1. Патрубок 13 размещен на той стороне коллектора 10, которая обращена в сторону теплообменника 1.

Вторая часть теплообменника 2 содержит верхний коллектор 14 и нижний коллектор 15, расположенные с противоположных концов трубчатых элементов, которые объединены в пакет 16.

Коллектор 14 выполнен с выходным каналом 17, предназначенным для вывода из теплообменника 2 охлаждаемой среды (поток показан стрелками В). Коллектор 15 выполнен с патрубком 18, который приспособлен для связи коллектора 15 с переходным каналом 8. Патрубок 18 размещен на той стороне коллектора 15, которая обращена в сторону теплообменника 1.

Трубчатые элементы в пакете 11 и пакете 16 ориентированы вертикально.

В полости коллектора 3 и коллектора 4 теплообменника 1 выполнено по две перегородки 19, разделяющие каждый коллектор на отдельные камеры для организации пятиходового потока жидкости через пакет теплообменника 1.

Возможны варианты исполнения, при которых многоходовая организация потока будет выполнена с четным количеством ходов. В этом случае выходной канал 7 теплообменника 1 будет связан с коллектором 3.

Организация многоходового потока охлаждаемой среды обеспечивает повышение тепловой эффективности теплообменника и всего устройства охлаждения в целом.

Коллекторы, а также входные, выходные каналы и патрубки теплообменников выполнены преимущественно из алюминиевого сплава АМц.М.

Переходной канал 8 выполнен в виде цилиндрического патрубка из дюритового рукава ТУ 005 6016-87.

Переходной канал 8 может быть выполнен в виде металлической трубы.

Входные и выходные каналы выполнены с переменным сечением, расширяющимся в сторону коллектора.

Входные и выходные каналы жестко связаны с коллекторами и могут быть или выполнены с ними за одно целое, или быть приваренными.

Каждый пакет трубчатых элементов (фиг.2) представляет собой выбранное для каждого теплообменника определенное количество расположенных друг над другом на заданном расстоянии друг от друга плоскоовальных трубчатых элементов 20, которые образуют трубный ряд. Трубчатые элементы 20 в каждом пакете ориентированы по существу параллельно друг другу и расположены в условной плоскости, нормальной к вектору потока внешнего воздуха. Один конец каждого трубчатого элемента 20 в пакете сообщен с одним коллектором, а другой конец - с противоположным ему коллектором.

В данном конкретном примере в пакетах всех теплообменников используют выполненные из листов алюминиевого сплава АМцАС-2М трубчатые элементы с толщиной стенки от 0,72 мм до 0,8 мм. В вариантных исполнениях толщина стенки может составлять от 0,5 мм до 1,0 мм.

Высота трубчатого элемента составляет 5,5-5,6 мм. В вариантных исполнениях высота трубчатых элементов может составлять от 3 мм до 10 мм.

Расстояние между соседними трубчатыми элементами 20 составляет приблизительно 6,85 мм и может варьироваться в пределах от 3 мм до 12 мм.

Максимальная ширина и длина трубчатых элементов подбираются исходя из задаваемых габаритных размеров блока.

В зависимости от ширины трубчатых элементов и ширины блока пакет трубчатых элементов может быть выполнен из одного, двух или более трубных рядов, располагаемых параллельно фронтальной плоскости (лобовой поверхности) теплообменника.

Трубчатые элементы 20 объединены в пакете двумя разнесенными по длине трубчатых элементов 20 опорными элементами 21, выполненными из алюминиевого сплава АМц.М. Опорные элементы 21 расположены поперек трубчатых элементов и жестко связаны с двумя прижимными элементами - пластинами 22, ограничивающими пакет сверху и снизу. Прижимные элементы 22 расположены перпендикулярно опорным элементам и выполнены из алюминиевого сплава АМц.М. Со стороны трубчатых элементов перед прижимными пластинами находятся разделительные пластины 23, выполненные из алюминиевых листов с плакирующим слоем. Возможно выполнение прижимных элементов 22 из листов алюминиевых сплавов с плакирующим слоем. В этом случае отпадает необходимость в разделительных пластинах 23.

Один из опорных элементов 21 находится в плотном неразъемном контакте по всей соприкасаемой поверхности с одним коллектором, а другой находится в плотном неразъемном контакте по всей соприкасаемой поверхности с другим коллектором. Каждый опорный элемент 21 выполнен в виде пластины со сквозными отверстиями под трубчатые элементы и выполняет функцию трубной решетки коллектора.

Опорные элементы 21 жестко связаны с прижимными элементами 22 с образованием пакета прямоугольной формы.

Каждый трубчатый элемент 20 снабжен жестко связанной с ним внутритрубной гофрированной насадкой 24, профиль гофр которой имеет прямоугольную форму с шагом не менее 2 мм. Гофрированная насадка 24 образует развитую теплообменную поверхность со стороны охлаждаемой среды. Шаг гофрированной насадки 24 подбирается для каждой охлаждаемой среды. В случае, если охлаждаемой средой будет масло, целесообразно выполнить некоторое увеличение шага для предотвращения образования засоров в каналах.

В зазорах между трубчатыми элементами 20 размещена межтрубная гофрированная насадка 25, профиль гофр которой имеет эвольвентную форму. Гофрированная насадка 25 жестко связана вершинами гофр с трубчатыми элементами 20 и образует развитую теплообменную поверхность со стороны внешнего потока воздуха.

Высота межтрубной гофрированной насадки 25 задается размером зазора между трубчатыми элементами.

Межтрубная и внутритрубная насадки выполнены из алюминиевой фольги АМц толщиной 0,13 мм - 0,17 мм, возможно выполнение внутри- и межтрубной насадок из фольги различных толщин, от 0,1 мм до 0,2 мм.

Благодаря наличию гофрированных насадок увеличивается суммарная площадь теплообменной поверхности.

Межтрубная гофрированная насадка может быть выполнена любой другой формы, например прямоугольной или трапециевидной. Межтрубная гофрированная насадка 25 может быть выполнена с жалюзийными ребрами, образующими треугольные каналы. С помощью прорезей, выполненных на гладких ребрах, с последующим отгибом лепестков в разные стороны (прорези не доходят до вершин ребер) осуществляется срыв (разрушение) пограничного слоя охлаждающего воздуха с поверхности гофр, что существенно интенсифицирует теплоотдачу.

Наиболее высокую компактность теплообменной поверхности обеспечивает эвольвентная форма гофрированной насадки.

Гофрированная поверхность межтрубной насадки обеспечивает высокую степень турбулизации потока воздуха и жесткость конструкции пакета трубчатых элементов теплообменника.

Теплообменники 1 и 2 объединены в единый блок. Связь между ними может быть выполнена сваркой прижимных элементов теплообменника 2 к соответствующим коллекторам теплообменника 1, т.е. части теплообменника 2 приваривают по бокам к коллекторам теплообменника 1.

Также связь теплообменников может быть осуществлена при помощи разъемного болтового соединения. В нижних прижимных пластинах выполняют сквозные отверстия, а в коллекторах теплообменника 1 устанавливают шпильки. Обе части теплообменника 2 насаживают на шпильки теплообменника 1 и прижимают гайками.

К блоку теплообменников по месту установки в автомобиль крепится кожух вентилятора и другое навесное оборудование, а также кронштейны бокового крепления и кронштейн нижнего крепления. В связи с этим в коллекторах теплообменника 2 предусмотрено крепление шпилек. По контуру блока устанавливаются два уголка 26, к которым в последствии крепят кожух вентилятора.

Уголки приваривают по бокам к блоку (к частям теплообменника 2).

Выполнение теплообменников в едином блоке обеспечивает возможность его транспортировки в собранном виде, что облегчает монтаж теплообменников.

Все элементы каждого теплообменника: коллекторы, патрубки, входные и выходные каналы, пакеты трубчатых элементов с внутритрубными и межтрубными гофрированными насадками, прижимными и опорными элементами выполнены из алюминиевых сплавов, что снижает их вес и способствует снижению стоимости.

Кроме того, однородность материала значительно увеличивает коррозионную стойкость теплообменников, так как исключается возможность возникновения токов электрохимического происхождения, которые создаются при контакте двух разных материалов.

Предлагаемое устройство работает следующим образом.

Охлаждаемый в теплообменнике 1 поток жидкости под давлением поступает через входной канал 6 в верхнюю первую камеру коллектора 3, совершает движение по пяти ходам, меняя свое направление на противоположное, далее выходит в последнюю нижнюю камеру коллектора 4, из которой выводится через выходной канал 7.

Охлаждаемый в теплообменнике 2 поток наддувочного воздуха под давлением поступает через входной канал 12 в коллектор 9, распределяется по трубчатым элементам 20 пакета 11, проходит через них и собирается в коллекторе 10, откуда через патрубок 13, переходной канал 8 и патрубок 18 поступает в коллектор 15, распределяется по трубчатым элементам 20 пакета 16, пройдя по которым, собирается в коллекторе 14, откуда выходит через выходной канал 17.

Атмосферный воздух набегает на теплообменник по существу перпендикулярно лобовой поверхности и обдувает пакеты, через теплообменные поверхности которых происходит теплообмен между охлаждающим воздухом и прокачиваемой через пакеты охлаждаемой средой.

Таким образом, предназначенный для установки на автомобильную технику, комбайны и тракторы предлагаемый блок компактен и обладает высокой эффективностью охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323100C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2323101C1 |

| ВОЗДУШНО-ЖИДКОСТНЫЙ ТЕПЛООБМЕННИК И СИСТЕМА ДВИГАТЕЛЯ | 2013 |

|

RU2633280C2 |

| КОНВЕРТЕРНАЯ СИСТЕМА С МАКСИМАЛЬНОЙ СКОРОСТЬЮ РЕАКЦИИ ДЛЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2398733C2 |

| Устройство для нагрева воздуха | 2017 |

|

RU2680283C1 |

| ХИМИЧЕСКИЙ РЕАКТОР С АДИАБАТИЧЕСКИМИ СЛОЯМИ КАТАЛИЗАТОРА И АКСИАЛЬНЫМ ПОТОКОМ | 2018 |

|

RU2775262C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2241935C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2325320C2 |

| ТЕПЛООБМЕННИК | 2013 |

|

RU2636358C2 |

| ПРОИЗВОДСТВО СПГ С УДАЛЕНИЕМ АЗОТА | 2021 |

|

RU2764820C1 |

Изобретение относится к транспортному и сельскохозяйственному машиностроению, в частности к конструкциям систем охлаждения силовых установок. Устройство содержит первый теплообменник, предназначенный для охлаждения первой охлаждаемой среды потоком внешнего воздуха, проходящим через первую лобовую поверхность первого теплообменника. Второй теплообменник устройства предназначен для охлаждения второй охлаждаемой среды потоком внешнего воздуха, проходящим через вторую лобовую поверхность второго теплообменника. Первый теплообменник содержит входной канал для подвода первой охлаждаемой среды, выходной канал для отвода охлаждаемой среды и пакет трубчатых элементов, размещенный между двумя коллекторами. Второй теплообменник выполнен из двух частей, связанных между собой переходным каналом, которые размещены так, что лобовые поверхности каждой части обращены в сторону потока внешнего воздуха и не перекрываются. Первая часть второго теплообменника содержит входной канал для подвода второй охлаждаемой среды во второй теплообменник и размещенный между двумя коллекторами первой части первый пакет трубчатых элементов. Вторая часть второго теплообменника содержит выходной канал для отвода второй охлаждаемой среды из второго теплообменника и размещенный между двумя коллекторами второй части второй пакет трубчатых элементов. Каждый пакет трубчатых элементов каждого теплообменника снабжен межтрубными гофрированными насадками с образованием каналов для прохода внешнего воздуха. Трубчатые элементы в каждом пакете связаны двумя опорными элементами, один из которых находится в плотном контакте с одним коллектором, а другой находится в плотном контакте с противоположным коллектором. Опорные элементы жестко связаны с прижимными элементами и выполнены так, что один конец каждого трубчатого элемента сообщен с одним коллектором, а другой конец сообщен с противоположным коллектором. Первая и вторая части второго теплообменника размещены с боковых сторон первого теплообменника так, что лобовые поверхности первого и второго теплообменников не перекрываются. Трубчатые элементы каждого пакета снабжены внутритрубной гофрированной насадкой с образованием каналов для прохода охлаждаемой среды. Технический результат заключается в уменьшении габаритов устройства охлаждения, повышении его теплообменной эффективности. 24 з.п. ф-лы, 2 ил.

| US 2005109483 A1, 26.05.2005 | |||

| JP 2006160165 A, 22.06.2006 | |||

| СИСТЕМА ОХЛАЖДЕНИЯ АВТОМОБИЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2270765C2 |

Авторы

Даты

2008-04-27—Публикация

2006-10-02—Подача